MU_Laboratornye_raboty_MSS

.pdfПредложенный порядок действий следует применять на начальном этапе знакомства со стандартами ЕСДП и усвоения основных расчетных зависимостей. При выполнении последующих лабораторных работ определение предельных отклонений следует осуществлять, заполняя правую часть обозначения посадки или предельных размеров и выполняя вычисления в уме. Алгоритм решения задачи в этом случае приведен в таблице 1.4.

Таблица 1.4.

|

|

|

|

|

|

|

|

|

|

Реализация |

|

|

|

|

|

|||||||

|

|

|

Действие |

|

|

|

|

действия |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

1.Записать обозначение посадки и открыть |

45 |

|

H 7 |

|

|

|

|

|

|

|

||||||||||||

скобки. |

Далее результат |

каждого |

действия |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||||

заносим в скобки. |

|

|

|

|

|

|

|

|

p6 |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

2.Определить |

основное |

отклонение |

вала |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

(табл.1.2) и записать справа от обозначения |

|

45 |

H 7 |

|

|

|

|

|

|

|

||||||||||||

посадки. (Основное отклонение p нижнее ei |

|

|

|

|

|

|

|

|||||||||||||||

p6 |

|

|

|

|

|

|||||||||||||||||

=+25 мкм =+0,025 мм.) |

|

|

|

|

|

|

|

0,025 |

||||||||||||||

3.Определить основное отклонение отверстия и |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

внести его в обозначение посадки. (В таблице |

45 |

|

H 7 |

|

0 |

|

|

|

||||||||||||||

1.3 основное отклонение Н нижнее EI =0.) |

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

p6 |

|

|

|

|

|

|||||||||||||||

4.Найти допуск вала. (Из таблицы 1.1 для |

|

|

|

|

|

|

0,025 |

|

|

|

||||||||||||

интервала размеров от 30 до 50 и квалитета 6 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

находим Td =IT6 =16 мкм = 0,016 мм.) |

|

|

|

|

|

|

0 |

|

|

|

||||||||||||

Вычислить второе предельное отклонение вала, |

|

|

H 7 |

|

|

|

|

|

||||||||||||||

используя формулу (4). (es = ei + Td =0,025 + |

|

|

|

|

|

|

||||||||||||||||

45 p6 |

0,041 |

|

||||||||||||||||||||

0,016 = 0,041 мм.) |

|

|

|

|

|

|

||||||||||||||||

5. Найти допуск отверстия. (Из таблицы 1.1 для |

|

|

|

|

|

|

0,025 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

интервала размеров от 30 до 50 и квалитета 7 |

|

|

H 7 0,025 |

|||||||||||||||||||

находим TD =IT7 =25 мкм = 0,025 мм.) |

|

|

||||||||||||||||||||

Вычислить |

|

второе |

предельное |

отклонение |

45 |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

отверстия, |

используя формулу (4). (ES = EI + |

|

p6 |

0,041 |

|

|||||||||||||||||

|

|

|||||||||||||||||||||

TD = 0 + 0,025 =0,025 мм.) |

|

|

|

|

|

|

0,025 |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

6. Делаем |

вывод о |

виде посадки |

и |

системе |

Посадка с |

|

|

|

|

|

||||||||||||

посадок, |

|

к |

которой |

она |

относится. |

(Для |

|

|

|

|

|

|||||||||||

|

натягом в |

|

|

|

|

|

||||||||||||||||

заданной |

посадки dmin |

> Dmax |

(ei |

>ES) – |

|

|

|

|

|

|||||||||||||

системе |

|

|

|

|

|

|

|

|||||||||||||||

размеры годных валов больше размеров годных |

|

|

|

|

|

|

|

|||||||||||||||

отверстия |

|

|

|

|

|

|||||||||||||||||

отверстий. |

EI = 0 – основное отверстие.) |

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

20

В порядке самоподготовки предлагаем выполнить анализ посадок 112H7/n6, 32JS9/h8, 80M10/g9, 50D9/h9.

Вопросы для самопроверки.

1.Дайте определение понятий предельные размеры, номинальный размер, верхнее, нижнее и основное отклонения, сопряжение, посадка, зазор, натяг, квалитет, допуск.

2.Какие посадки различают и как определить вид посадки? 3.Что понимается под системой отверстия, системой вала?

4.С какой целью задаются предельные размеры и каково их практическое применение?

5.В чем состоит отличие понятий посадка с натягом и соединение с натягом.

Лабораторная работа №2

Плоско – параллельные концевые меры длины

Цель работы: приобретение навыков работы с плоско – параллельными концевыми мерами длины. Закрепление знаний по применению стандартов ЕСДП.

Мерами называют средства измерений, предназначенные для воспроизведения заданного значения величины. На практике применяют меры длины, массы, индуктивности, сопротивления и т.д. К мерам относят стандартные образцы состава и свойств веществ и материалов, например, образцы шероховатости, твердости, чистых металлов и сплавов и т.д. В данной работе рассматриваются меры длины.

Промышленность выпускает штриховые и концевые меры длины. У штриховых мер (к ним относятся: измерительные линейки, складные метры и рулетки, брусковые меры длины и мерные проволоки) размер определяется расстоянием между штрихами. У концевых мер (плоско – параллельные концевые меры

21

длины и щупы) воспроизводимый размер определяется расстоянием между поверхностями.

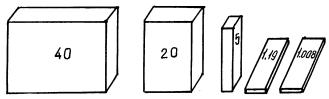

Плоско – параллельные концевые меры длины (далее – концевые меры) представляют собой параллелепипеды (рисунок 2.1), называемые также плитками, две рабочие стороны которых (измерительные поверхности) обработаны с высокой точностью в отношении расстояния между ними, отклонений от параллельности и плоскостности поверхностей.

Рис. 2.1. Плоско – параллельные меры длины

Взависимости от допуска на изготовление концевые меры длины разделяют на классы точности 00, 0, 1, 2, 3. Для концевых мер, находящихся в эксплуатации, предусмотрены 4 и 5 классы точности. При использовании концевых мер допустимые отклонения их размера, определяемые классом точности,

рассматривают в качестве характеристики инструментальной составляющей погрешности измерения, а действительный размер меры принимают равным её номинальному размеру. Номинальный размер концевой меры длины указывается на нерабочей поверхности плитки, если его значение 6 мм и выше, и на рабочей поверхности при меньших размерах.

Плоско – параллельные концевые меры длины поступают в продажу в виде наборов.

Внаборах номинальные размеры плиток имеют градацию с шагом 0,001 мм, 0,01 мм, 0,5 мм, 10 мм, 25 мм, 50 мм, 100 мм и

1000 мм. Количество мер длины в наборе от 7 до 112 штук. Наборы

сшагом градации 0,001 мм состоят из одиннадцати плиток с размерами, например, 1,000 мм; 1,001 мм; 1,002 мм; … , 1,009 мм;

1,010 мм.

22

Требуемое значение размера чаще всего нельзя воспроизвести с помощью одной концевой меры длины. В этом случае меры собирают в блок. Прежде чем приступить к сборке следует выполнить расчет блока, то есть определить значения размеров каждой из плиток, включаемых в блок. Расчет ведут по номинальным размерам мер. В начале подбирают плитки с тысячными долями миллиметра, затем с сотыми долями и т.д.

Пример. Требуется составить блок размера 28,783 мм. Подбираем плитки:

-первая плитка |

1,003 мм |

(остаток 28,783 – 1,003 = 27,78 мм); |

|

-вторая плитка |

1,28 мм |

(остаток 27,78 – 1,28 = |

26,5 мм); |

-третья плитка |

6,5 мм |

(остаток 26,5 – 6,5 |

= 20 мм); |

-четвертая плитка 20 мм |

(остаток 20 – 20 = 0). |

||

Тот же размер блока может быть получен при сочетании плиток 1,003 мм; 1,08 мм, 1,7 мм; 5 мм и 20 мм. Предпочтительным является вариант расчета, для которого число плиток меньше. Необходимо стремиться, чтобы число плиток в блоке не превышало

4 (5).

Приступаем к сборке блока. Рабочие поверхности концевых мер длины характеризуются столь малыми параметрами шероховатости, что обладают способность сцепляться друг с другом при надвигании рабочей поверхности одной плитки на рабочую поверхность другой плитки. Эта способность концевых мер длины называется притираемостью, а процесс сборки – притиркой. Силы сцепления удерживают плитки, вследствие чего собранный блок не распадается.

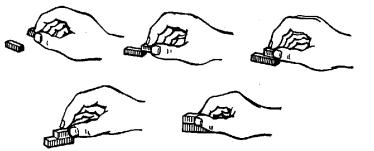

Перед сборкой плитки необходимо очистить от смазочного материала и промыть бензином. Для сборки совместить края рабочих (измерительных) поверхностей плиток (рис. 2.2), плотно прижать их друг к другу и, надвигая одну плитку на другую, совместить их до полного контакта. Вначале притирают плитки малых размеров между собой, затем блок из этих двух плиток к следующей (третьей) более толстой плитке и т.д.

23

Рис. 2. 2. Притирка (сборка) двух плиток

Обращаться с мерами длины нужно осторожно: их нельзя брать руками за измерительные поверхности, подвергать ударам, царапать, нагревать. По окончании работы блок следует разобрать, плитки промыть бензином, протереть ветошью, смазать техническим вазелином и положить в соответствующие ячейки.

Меры длины, которым присвоены классы точности, используют для выполнения измерений, для настройки регулируемых калибров и технологического оборудования, для точных разметочных работ и в других случаях.

Для закрепления блоков мер и обеспечения возможности их использования при измерениях и разметочных работах выпускают принадлежности к плоско – параллельным концевым мерам длины.

Измерительные наборы принадлежностей могут содержать державки, плоско – параллельные и радиусные боковики, стяжки и зажимные сухари, основание, центровой и чертильный боковики, лекальную линейку. Конструкции и способы использования некоторых из этих приспособлений описаны в последующих лабораторных работах.

Для повышения точности результата измерений концевые меры длины применяют не по номинальным размерам (классам точности) а по действительным размерам. Для определения действительных размеров концевых мер длины их подвергают аттестации/калибровке. В зависимости от погрешности

24

аттестации (погрешности результата измерений длины меры) наборам мер присваивают разряды 1, 2, 3, 4, 5. Такие меры и наборы мер используют при поверке средств измерений в качестве эталонов.

Порядок выполнения работы

1.Задание на лабораторную работу выдает преподаватель в виде обозначения посадки.

2.Записать условное обозначение посадки на эскизе узла и условные обозначения предельных размеров на эскизах деталей.

3.Используя стандарты ЕСДП (табл.1.1 – 1.3), определить предельные размеры и предельные отклонения размеров вала и отверстия и занести их в таблицу.

4.Построить схему полей допусков. Установить вид и систему посадки, определить предельные значения зазоров и/или натягов.

5.На основании паспорта или аттестата, прилагаемого к набору концевых мер длины, рассчитать блок мер для одного из предельных размеров. В журнал занести номинальные и действительные размеры плиток.

6.Из справочных таблиц выписать значения предельных погрешностей для каждой из плиток: а) в зависимости от класса точности набора мер (таблица 2.2) и б) в зависимости от разряда (таблица 2.3), а также действительные размеры плиток.

7.Вычислить действительный размер блока плиток.

8.Определить предельные погрешности размера блока ∆бл для случаев его использования по классам и по разрядам

|

n |

бл |

2i , |

|

i 1 |

где ∆i - предельная погрешность размера плитки, определяемая классом точности (разрядом);

n – число плиток.

8.Из набора мер длины отобрать требуемые плитки, протереть их и составить блок плиток. Представить блок плиток преподавателю.

9.Разобрать блок и расставить плитки по ячейкам.

25

Таблица 2.2. Допустимые отклонения размера плоско – параллельных концевых мер длины в зависимости от класса точности (ГОСТ 9038), мкм

Номинальный |

|

Класс точности мер |

|

|||

размер меры, мм |

1 |

2 |

3 |

4 |

5 |

|

|

|

|

|

|

|

|

До 10 |

0,20 |

0,40 |

0,80 |

2,00 |

4,00 |

|

св. 10 |

до 25 |

0,30 |

0,60 |

1,20 |

2,50 |

5,00 |

св. 25 |

до 50 |

0,40 |

0,80 |

1,60 |

3,00 |

6,00 |

св. 50 |

до 75 |

0,50 |

1,00 |

2,00 |

4,00 |

8,00 |

св. 75 до 100 |

0,60 |

1,20 |

2,50 |

5,00 |

10,0 |

|

св. 100 до 150 |

0,80 |

1,60 |

3,00 |

6,00 |

10,0 |

|

св. 150 до 200 |

1,00 |

2,00 |

4,00 |

8,00 |

15,0 |

|

|

|

|

|

|

|

|

Таблица 2.3. Предельные погрешности измерения плоско - параллельных концевых мер длины в зависимости от разряда (ГОСТ 8.166) , мкм

Номинальный |

|

Разряды мер |

|

|

|||

|

|

|

|

|

|

||

размер меры, мм |

|

|

|

|

|

|

|

1 |

2 |

3 |

|

4 |

5 |

||

|

|

|

|||||

|

|

|

|

|

|

|

|

До 10 |

0,02 |

0,06 |

0,11 |

|

0,22 |

0,60 |

|

св. 10 |

до 25 |

0,02 |

0,06 |

0,12 |

|

0,25 |

0,60 |

св. 25 |

до 50 |

0,03 |

0,08 |

0,15 |

|

0,30 |

0,80 |

св. 50 |

до 75 |

0,03 |

0,09 |

0,18 |

|

0,35 |

0,90 |

св. 75 до 100 |

0,04 |

0,10 |

0,20 |

|

0,40 |

1,00 |

|

св. 100 до 150 |

0,04 |

0,11 |

0,22 |

|

0,45 |

1,10 |

|

св. 150 до 200 |

0,05 |

0,12 |

0,25 |

|

0,50 |

1,20 |

|

|

|

|

|

|

|

|

|

Вопросы для самопроверки

1.Какие средства измерений называют мерами?

2.Для решения каких задач используются меры?

2.Поясните порядок расчета и последовательность операций при сборке блока плиток.

3.По каким принципам концевым мерам длины присваивают классы и разряды?

26

Лабораторная работа №3

Настройка регулируемого калибра – скобы.

Цель работы. Изучение конструкции и правил применения калибров.

Калибры – бесшкальные контрольные инструменты, предназначенные для установления соответствия действительных размеров, формы и расположения поверхностей деталей требованиям чертежа. Контроль калибрами не дает возможности определить действительные значения размеров, отклонений формы или расположения, но позволяет установить, находятся они или нет в заданных пределах. Калибры бывают нормальные и предельные.

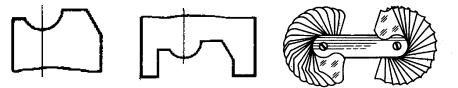

Нормальные калибры, главным образом, представляют собой точные реализации номинальной формы сечения поверхности, выполненные из листового материала (шаблоны, рис.3.1) и используемые для контроля сложных профилей. Шаблон прикладывают к контролируемой поверхности (прикладные калибры) или накладывают на неё (накладные калибры). О годности детали судят по величине зазора между проверяемым профилем и контуром, воспроизводимым нормальным калибром.

а) |

б) |

в) |

Рис.3.1. Профильные калибры (шаблоны): а) – накладной; б) – прикладной; в) - набор радиусных шаблонов

Предельные калибры воспроизводят один или два предельных размера детали. В первом случае их называют однопредельными калибрами, во втором - двухпредельными калибрами.

27

а) б)

Рис. 3.2. Шаблоны: а) – шаблон и контршаблон для контроля профиля ободьев локомотивных колес с гребнем толщиной 33 мм; б) - шаблон № 5 для контроля размера высоты окна и толщины перемычки окна тормозного башмака под чеку

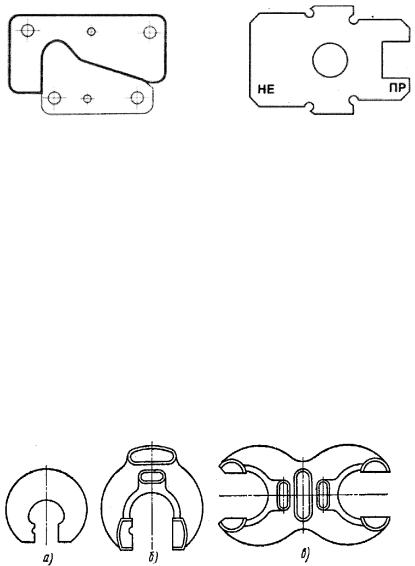

Калибры с охватывающей рабочей поверхностью называют калибрами – кольцами (более распространенный вариант исполнения в виде калибров – скоб, так как калибры – кольца неудобны при применении). Их используют для контроля охватываемых (наружных) поверхностей (валов)

Калибры с охватываемой рабочей поверхностью называют калибрами – пробками и применяют для контроля охватывающих (внутренних) поверхностей (отверстий).

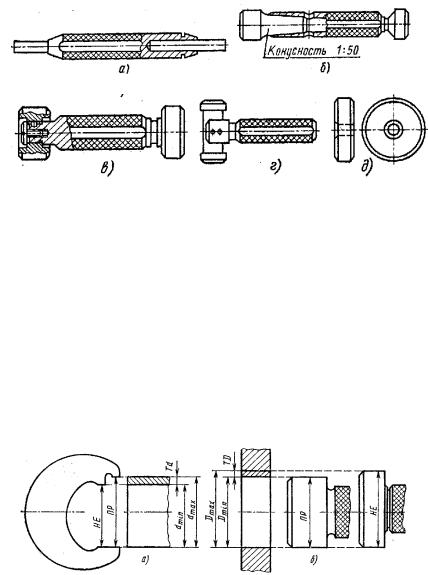

Предельные калибры используют при проверке размеров гладких цилиндрических, плоских параллельных, конусных, резьбовых, шлицевых поверхностей, высоты выступов и глубины впадин и в других случаях при заданной точности размера не выше шестого квалитета (рис.3.3 – 3.4).

Рис.3.3. Калибры – скобы для контроля наружных цилиндрических поверхностей (валов): а) и б) – односторонние; в) двусторонний

28

Рис.3.4. Калибры – пробки для контроля внутренних цилиндрических поверхностей (отверстий): а), б), в) – двусторонние, двухпредельные; г) – односторонний, однопредельный; д) – контрольный калибр для скоб

Контроль калибрами состоит в соединении детали по контролируемой поверхности и калибра по рабочей поверхности.

Размер калибра – скобы (рис.3.5а), воспроизводящий наибольший предельный размер вала, называют проходным пределом ПР. Размер калибра – скобы, воспроизводящий наименьший предельный размер вала, называют непроходным пределом НЕ.

Проходной калибр – пробка ПР (рис.3.5б) воспроизводит наименьший предельный размер отверстия, непроходной калибр НЕ - наибольший предельный размер отверстия.

Рис.3.5. Схема контроля предельными калибрами: а) – вала и б) – отверстия

29