MU_Laboratornye_raboty_MSS

.pdfПоследовательность настройки индикаторной скобы.

1.Составить блок плиток, соответствующий номинальному значению измеряемого размера.

2.Отвернуть защитный колпачок 6, ослабить стопорный винт 7 и вытянуть пятку 5.

3.Поместить блок плиток между рабочими поверхностями скобы (между измерительным стержнем 4 и пяткой 5).

4.Толкая пятку 5 внутрь скобы, переместить её вместе с блоком плиток до соприкосновения со стержнем 4 и далее вместе со стержнем ещё на 1…2 мм, чтобы большая стрелка индикатора сделала 1 – 2 оборота от исходного положения.

5.Зафиксировать пятку 5, затянув стопорный винт 7.

6.Установить защитный колпачок 6.

7.Расположить скобу вертикально, не вынимая блок плиток, и повернуть большую шкалу индикатора, вращая ободок 11, до совпадения нуля шкалы с большой стрелкой.

8.Повернув арретир 9, вывести измерительный стержень из соприкосновения с блоком мер. Удалить блок мер. Плитки расставить по ячейкам.

При измерении диаметров регулируемый упор 10 настраивают так, чтобы при установке скобы на деталь линия центров измерительных поверхностей скобы располагалась вблизи диаметральной линии детали. Для этого следует ослабить стопор 8

иутопить упор 10 в скобу. Установить скобу на деталь: взять скобу рукой за теплоизолирующую накладку 2; большим пальцем повернуть арретир 9 и убрать, таким образом, измерительный стержень 4; поместить деталь между измерительными поверхностями; отпустить арретир. Выдвигая регулируемый упор 10, добиться требуемого положения скобы относительно детали. Зафиксировать упор стопором 8.

Выполнение измерений. В лабораторной работе скобой измеряют диаметр детали. Расположите деталь горизонтально. Опустите на неё скобу, следуя указаниям предыдущего абзаца, до соприкосновения регулируемого упора с деталью. Если упор отрегулирован правильно, то линия измерения будет располагаться

50

в диаметральной плоскости детали. Совпадение линии измерения с линией диаметра должен обеспечить оператор, выполняющий измерения. Примем во внимание, что: 1) положение диаметральной линии соответствует кратчайшему расстоянию между образующими линиями цилиндра в диаметральной плоскости и, следовательно, минимальному отсчету по шкале индикатора; 2) увеличение размера сопровождается вращением большой стрелки индикатора, совпадающим с направлением вращения часовой стрелки. Для нахождения правильного положения скобы слегка повернем её в диаметральной плоскости детали: если стрелка индикатора пошла в направлении вращения часовой стрелки – размер увеличивается. Медленно поворачиваем скобу относительно детали в противоположную сторону – стрелка индикатора будет двигаться в направлении, противоположном вращению часовой стрелки (размер уменьшается), в какой-то момент остановится и вновь пойдет по направлению вращения часовой стрелки (размер увеличивается). Положение скобы, в котором стрелка индикатора меняет направление вращения, характеризует совпадение диаметральной линии с линией измерения. В этом положении скобы следует выполнить отсчет показания индикатора для определения значения диаметра.

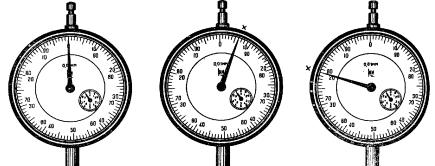

Определение значения размера. При выполнении отсчета следует учитывать положение стрелок большой и малой шкал индикатора. Если размер детали равен размеру блока концевых мер, который использовался при настройке индикаторной скобы, то большая стрелка индикатора будет указывать на нулевое деление, а малая стрелка будет показывать значение, установленное при настройке (например, 1 – см. выше). При размере детали больше размера блока концевых мер, который использовался при настройке индикаторной скобы, малая стрелка индикатора установится между начальным и следующим большим значением (рис.5.5). Если размер детали меньше размера блока концевых мер, то малая стрелка будет показывать значение меньше начального. В первом случае отсчет показания индикатора ведут по черным отметкам шкалы со знаком плюс, во втором случае отсчет ведут по красным

51

(внутренним) отметкам шкалы индикатора со знаком минус (при отсутствии красных отметок шкалы – отметок обратного отсчета из отсчета по шкале вычитают 1 мм). При небольших отклонениях размера детали от размера блока мер отличие показания маленькой стрелки от первоначального показания будет незаметно. В этом случае о соотношении размеров судят только по положению большой стрелки относительно нуля шкалы. Значение размера детали находят как сумму размера блока мер и отсчета показания большой стрелки индикатора.

Установка произведена |

х 42+0,06=42,06 мм |

х 42-0,20=41,80 мм |

на размер 42 мм |

|

|

Рис. 5.5. Примеры отсчет показаний индикатора скобы

Индикаторные нутромеры предназначены для измерения внутренних размеров изделий.

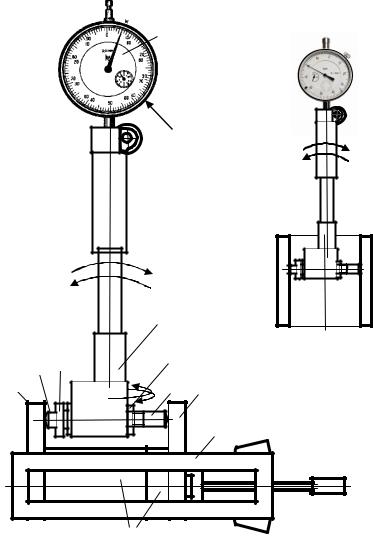

На рис. 5.6 показана конструкция индикаторного нутромера для отверстий диаметром свыше 18 мм. В корпус 3 нутромера ввернута сменная измерительная вставка 1, застопоренная гайкой 2. С противоположной стороны корпуса находится подвижный измерительный стержень 7, перемещение которого передается через рычаг и стержень передается на индикатор 5. Стержень заключен в трубку, на которую надета теплоизоляционная втулка. Подпружиненный центрирующий мостик 6 обеспечивает совпадение линии измерений с диаметральной плоскостью измеряемой поверхности детали. В свободном состоянии под

52

5

4

|

|

3 |

|

7 |

6 |

2 |

б) |

|

|||

8 |

|

|

|

|

1 |

8 |

|

|

|

||

|

|

|

10 |

|

50 |

8 |

|

а) |

|

9 |

|

|

|

|

|

Рис. 5.6. Индикаторный нутромер: а) настройка нулевого показания; б) |

|||

выполнение измерения |

|

|

|

53

действием пружин мостик выдвигается до упора в винт – ограничитель.

Настройка индикаторного нутромера. Для настройки прибора используют установочные кольца, плоско - параллельные концевые меры длины, микрометры. Перед настройкой по номинальному размеру отверстия подбирают измерительную вставку 1, устанавливают её в корпус 3 и стопорят гайкой 2. Далее, собирают блок мер длины и закрепляют их между боковиками в державке (как на рис. 5.6а). Осторожно прижимая измерительный стержень 7, совместно с мостиком 6, к одному из боковиков, вводят в пространство между боковиками вставку 1. Небольшим покачиванием нутромера между боковиками (на рисунке по направлению стрелок в двух плоскостях) находят крайнее положение большой стрелки индикатора при движении её по направлению вращения часовой стрелки. В этом крайнем положении вращением шкалы 4 индикатора 5 совмещают со стрелкой нулевое деление шкалы. После этого повторным покачиванием прибора проверяют правильность установки нуля и

замечают показание маленькой стрелки индикатора.

Настроенный нутромер осторожно выводят из пространства между боковиками.

Выполнение измерений. Индикаторный нутромер вводят в

измеряемое отверстие центрирующим мостиком 6 вперед, отжимая его так, чтобы свободно прошла измерительная вставка 1. Трубка нутромера должна располагаться вдоль оси отверстия. Небольшим покачиванием прибора в диаметральной плоскости отверстия (рис. 5.6б) находят наибольшее показание индикатора и считывают его.

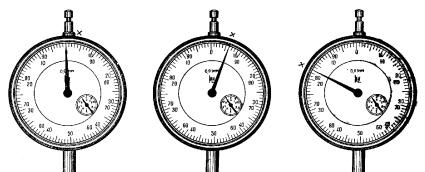

Определение значения размера. В отличие от индикаторной скобы, для нутромера увеличение расстояния между измерительными поверхностями приводит к уменьшению показания индикатора. Если стрелка индикатора вращается в направлении вращения часовой стрелки – размер уменьшается, в противоположном направлении – размер увеличивается. При выполнении отсчета следует учитывать положение стрелок большой и малой шкал индикатора (положение при настройке и фактическое). Если размер детали равен размеру блока концевых

54

мер, который использовался при настройке индикаторной скобы, то большая стрелка индикатора будет указывать на нулевое деление, а малая стрелка будет показывать значение, замеченное при настройке. При размере детали меньше размера блока концевых мер, который использовался при настройке индикаторной скобы, малая стрелка индикатора установится между начальным и следующим большим показанием, отсчет показания большой стрелки индикатора ведут по черным отметкам шкалы со знаком минус. Если размер детали больше размера блока концевых мер, то малая стрелка будет показывать значение меньше начального, отсчет ведут по красным отметкам шкалы индикатора со знаком плюс. При небольших отклонениях размера детали от размера блока мер отличие показания маленькой стрелки от первоначального показания будет незаметно. В этом случае (рис.5.7) о соотношении размеров судят по положению большой стрелки относительно нуля шкалы. Значение размера детали находят как сумму размера блока мер и отсчета показания большой стрелки индикатора.

Последовательность выполнения работы

1).Определить предельные отклонения и предельные размеры детали в соответствии с требованиями чертежа.

2).Установить допустимую погрешность измерения наружного и внутреннего размеров по таблице 4.1.

3).В таблице 4.2 и 4.3 найти пределы погрешности измерений размеров индикаторной скобой и индикаторным нутромером.

4).Уяснить устройство индикаторных приборов и назначение их конструктивных элементов, правила выполнения отсчета при измерениях.

5).Произвести настройку средств измерений с использованием плоско - параллельных концевых мер длины. Прибор предъявить преподавателю для проверки правильности настройки.

7).Выполнить измерения детали в соответствии со схемой, приведенной в журнале лабораторных работ.

8).Дать заключение о годности детали по наружному и внутреннему размерам.

55

Установка произведена х 68-0,06=67,94 мм х 68+0,17=68,17 мм на размер 68 мм

Рис. 5.7. Пример отсчета показаний индикатора нутромера

Вопросы для самопроверки

1.В чем состоит отличие методов непосредственной оценки и сравнения с мерой?

2.Назовите разновидности метода сравнения с мерой.

3.Поясните принцип действия индикаторов часового типа и рычажно-зубчатых головок.

4.Как производится настройка индикаторной скобы, индикаторного нутромера?

5.Поясните назначение регулируемого упора, центрирующего мостика.

6.Как установить индикаторные приборы, чтобы линия измерений совпала с линией диаметра?

7.В каких случаях отсчет показания индикаторных приборов ведется с плюсом и с минусом?

8.Изложите порядок получения результата измерений индикаторной скобой, индикаторным нутромером.

9.Дайте сравнительную оценку измерений микрометрическими инструментами и индикаторными приборами.

56

Лабораторная работа 6.

Определение отклонения формы детали

Цель работы. Приобретение навыков в определении отклонений от цилиндричности. Изучение конструкций микрокатора (оптикатора), измерительных головок, стоек, штативов и правил работы с ними.

Основные положения. Качество изготовления деталей определяется не только точностью размеров, но и точностью формы поверхностей. Влияние погрешности формы проявляется в неравномерности распределения нагрузки по поверхности сопряжения, снижении контактной жесткости, повышенном износе и т.д. Если оно существенно, на чертеже детали указывают допуск формы. В знаках, используемых для этой цели (рис. 6.1), указывают: условное обозначение нормируемого вида отклонения формы, форму задания значения допуска (Ø или Т - в диаметральном выражении, R или Т/2 – в радиусном выражении) и значение допуска в миллиметрах; длину участка или размеры площадки, для которых устанавливается допуск (при необходимости).

а)

в)

0,016

0,016

0,032

0,032

б)

г)

0,025

0,1/100

Рис. 6.1. Примеры обозначений допуска формы на чертежах: а – на отклонение от круглости; б – профиля продольного сечения; в – от цилиндричности; г – от плоскостности

При нормировании и определении значений отклонений формы используется принцип прилегающих поверхностей (плоскостей, цилиндров, прямых, окружностей, профилей – далее прилегающие элементы). Прилегающая поверхность – поверхность, имеющая

57

форму номинальной поверхности, заданной чертежом, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от неё наиболее удаленной точки реальной поверхности в пределах нормируемого участка имело минимальное значение. Данное определение распространяется на прилегающие плоскости, цилиндры, окружности, профили, прямые как частные случаи поверхностей и их характеристик.

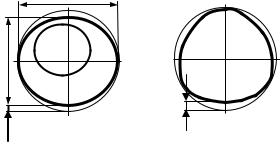

В данной работе необходимо определить отклонение от круглости (овальность) и отклонение профиля продольного сечения цилиндрической поверхности, являющимися частными видами отклонения от цилиндричности.

При определении овальности полагают, что поперечное сечение детали имеет форму симметричного овала (принятая модель объекта измерений). Тогда, диаметр описанной окружности (прилегающая окружность) равен большему из диаметров (виртуальная модель прилегающей окружности, рис. 6.2а), измеренных в двух взаимно перпендикулярных плоскостях. Наибольшее удаление ∆ф точек реальной окружности от прилегающей окружности являет собой отклонение от круглости

dmax

ф dmin

|

|

Рис.6.2. Частные |

|

ф |

|

виды отклонений от |

|

|

|

круглости: а) – |

|

|

|

||

а) |

б) |

овальность, б) – |

|

огранка |

|||

|

|

Продольное сечение цилиндрической поверхности имеет форму прямоугольника. Поэтому реальные профили на рис. 6.3 заключены в прямоугольники – прилегающие профили. Высота прямоугольников (виртуальная модель прилегающего профиля) равна наибольшему из измеренных диаметров dmax.

58

dmax

а)

|

|

|

|

min |

max |

|

d |

d |

|

|

|

|

|

|

|

ф |

|

|

|

|

min |

max |

min |

d |

d |

d |

ф |

|

ф |

|

|

|

б) |

|

в) |

Рис. 6.3. Частные виды отклонений профиля продольного сечения: а – конусообразность, б – бочкообразность, в - седлообразность

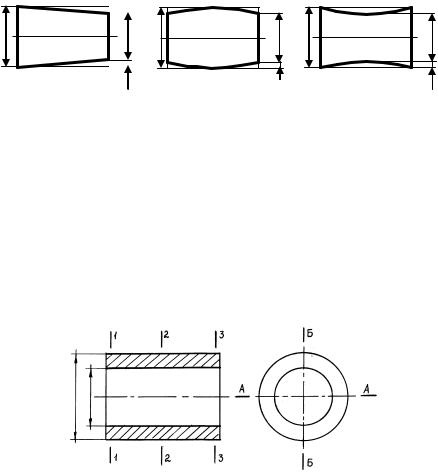

Схема измерений (рис.6.4) предполагает получение шести отсчетов размера детали: в трех сечениях для каждой из двух взаимно перпендикулярных плоскостей.

При обработке результатов измерений значения овальности определяют для каждого из сечений 1, 2, 3, а отклонения профиля продольного сечения определяют для каждой плоскости А и Б. Наличие и значение седлообразности или бочкообразности оценивают по соотношению размеров в сечениях 1 –1, 2 –2, 3 –3, о значении конусообразности судят по соотношению размеров в сечениях 1 –1 и 3 –3 (см. рис. 6.4)

Рис. 6.4. Схема измерений

Для каждого выявленного вида отклонения формы следует вычислить значение отклонения

∆ф = (dmax – dmin) / 2

Средства измерений. Выбор средств измерений при определении значений отклонений формы определяется не

59