MU_Laboratornye_raboty_MSS

.pdfдопуском размера, а допуском формы поверхности. Значения допустимых погрешностей измерения приведены в таблице 6.2.

Таблица 6.2. Допустимые погрешности измерения отклонений формы и расположения поверхностей (ГОСТ 28187)

Значение допуска |

|

|

|

|

|

|

|

|

|

|

формы или распо- |

5,0 |

6,0 |

8,0 |

10 |

12 |

16 |

20 |

25 |

30 |

40 |

ложения, мкм |

|

|

|

|

|

|

|

|

|

|

Допустимая |

|

|

|

|

|

|

|

|

|

|

погрешность |

1,8 |

2,0 |

3,0 |

3,5 |

4 |

6 |

7 |

9 |

9 |

12 |

измерения, мкм |

|

|

|

|

|

|

|

|

|

|

Для выполнения измерений используются многооборотные измерительные головки, микрокаторы и оптикаторы, закрепляемые на стойках или штативах.

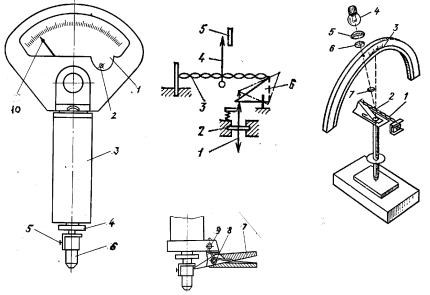

Общий вид измерительной головки ИГП (микрокатора) показан на рис. 6.5а. Основные элементы микрокатора: 1 - шкала, 2 - графитовый штифт, являющийся упором, 3 - трубка, 4 - винт крепления измерительного наконечника 6, 5 – разжимная гайка (ограничитель хода измерительного стержня вниз), 10 – стрелка. При необходимости на трубку 3 устанавливается арретирующее устройство 9 (рис.6.5б), основными деталями которого являются рычаг 7 (арретир) и пружина 8.

Принцип действия передаточного механизма микрокатора (рис. 6.5в) основан на использовании пружинных свойств скрученной тонкой бронзовой ленты. Лента 3, завитая спиралью от середины в разных направлениях, одним концом жестко закреплена, вторым концом - припаяна к бронзовому угольнику 6. В середине ленты на свободной от витков части приклеена стрелка 4. При подъеме измерительного стержня 1, подвешенного на мембранах 2, угольник 6 отклоняется и растягивает пружинную ленту, что вызывает поворот стрелки 4. Для отсчета показаний служит шкала 5. В зависимости от типа микрокатора цена деления шкалы находится в диапазоне от 0,0001мм до 0,01 мм, соответственно пределы измерения по шкале от ±0,004 мм до ±0,30 мм.

60

в)

г)

а) б)

Рис. 6.5. Общий вид и устройство пружинных измерительных головок: а) микрокатор; б) арретирующее устройство; в)схема микрокатора; г)схема

оптикатора

Механизм микрокатора также используют в малогабаритных пружинных измерительных головках — микаторах, пружиннорычажных индикаторах — миникаторах.

В оптикаторе пружинный преобразовательный механизм микрокатора используется в сочетании с оптической системой. В отличие от микрокатора на скрученной ленте 1 (рис.6.5г) вместо стрелочного указателя закреплено зеркало 2, которое отражает на шкалу 3 изображение штриха метки 6, которое и является указателем.

Изготовляют оптикаторы с ценой деления 0,1; 0,2; 0,5 и 1 мкм, с пределами измерения соответственно ±12; ±25; ±50 и ±125 мкм.

Для выполнения измерений измерительные головки закрепляют на стойках или штативах.

Различие между стойками и штативами заключается в наличии стола, на котором при измерении размещается деталь: у стоек он

61

есть, у штативов – нет. В остальном они могут быть совершенно одинаковы.

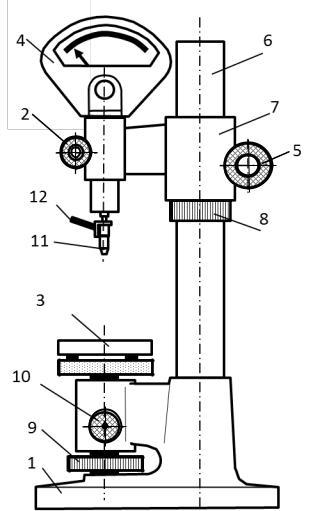

Конструкция стойки показана на рис. 6.6.

Рис.6.6. Стойка для крепления измерительных головок

62

Измерительная головка (например, микрокатор) 4 закрепляется в кронштейне 7 и может вместе с ним перемещаться вверх – вниз по колонке 6 при вращении гайки 8. Кронштейн на колонке фиксируется затяжкой винта 5. На основании 1 стойки размещается стол 3, на котором при настройке располагают блок плоско – параллельных концевых мер длины, а при измерениях – деталь. Для точной установки показания прибора стойка снабжена механизмом микроподачи 9 стола 3.

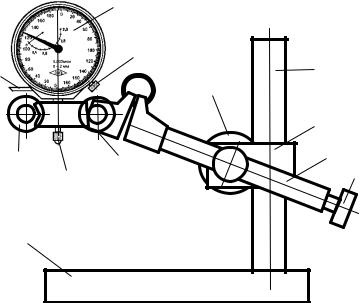

На рисунке 6.7 показан штатив ШМ-II

Штатив ШМ-II состоит из основания 1 с цилиндрической колонкой 6, муфты 7, стержня 8, на конце которого крепится измерительная головка 4. Для точной установки измерительной головки предусмотрен микровинт 9. В конструкции предусмотрена возможность изменения положения измерительной головки таким образом, чтобы ось измерительного наконечника совпадала с линией измерения.

.

|

4 |

|

|

|

12 |

|

10 |

6 |

|

|

|

|

||

|

|

|

5 |

|

|

|

|

7 |

|

2 |

3 |

|

8 |

9 |

|

11 |

|

|

|

1 |

|

|

|

|

Рис.6.7. Штатив ШМ-II

63

Штатив Ш-II, также применяемый в работе, проще – у него отсутствует механизм точной установки, однако он более жесткий

Для настройка измерительных приборов необходимо рассчитать и составить блок плоско – параллельных концевых мер длины. Размер блока мер следует принять равным полусумме предельных размеров измеряемой поверхности.

Последовательность действий при настройке средств измерений, изображенных на рисунках 6.6 и 6.7:

1.Установить измерительную головку 4 и закрепить её винтом

2.

2.Ослабить затяжку винта 5 кронштейна 7.

3. Поднять кронштейн 7 вместе с измерительной головкой 4 так, чтобы установленный на основание 1 (стол 6) блок мер свободно поместился под измерительным стержнем 11.

4.Медленно опуская кронштейн 7 (у миниметра вращать гайку 8), подвести измерительный стержень 11 к поверхности блока мер. Стержень до контакта с блоком не доводить. Процесс контролировать визуально по зазору между измерительным стержнем и блоком мер (оставить зазор не более 1 мм).

5.Зафиксировать кронштейн 7 винтом 5.

6.Вращением винта микроподачи 9 (диска 9 для миниметра) довести измерительный стержень 11 до соприкосновения с блоком мер и далее до совмещения стрелки измерительной головки 4 с нулем (при этом стрелка прибора 2 МИГ должна совершить примерно один оборот). При отсутствии винта микроподачи

использовать винт точной установки 10 изм. головки 2 МИГ. 7.Арретиром 12 отвести измерительный стержень 11 от

поверхности блока мер и удалить блок.

Измерения и отсчет показаний. Арретиром поднять измерительный стержень. Установить деталь на стол так, чтобы линия измерения находилась вблизи диаметральной плоскости цилиндрической поверхности детали. Опустить арретир. Считать показание прибора. Результат измерения получают алгебраическим сложением размера блока мер и показания прибора (см. л.р. №5-

измерения индикаторной скобой).

64

Последовательность выполнения работы.

1).Нанести на изображение детали в журнале характеристики заданной точности её изготовления.

2).Определить предельные отклонения и предельные размеры наружной поверхности втулки.

3).Найти значение допустимой погрешности измерения детали (табл. 6.2) и установить возможность использования микрокатора (оптикатора, измерительной головки - см. таблицу 4.2).

4).Установить значение размера для настройки измерительного прибора (полусумма предельных размеров с точностью до сотых долей миллиметра) и рассчитать блок плоско – параллельных концевых мер длины.

5).Ознакомиться с устройством прибора на натурном объекте. 6).Настроить измерительный прибор и представить его

преподавателю для проверки. (При настройке на нуль

многооборотной измерительной головки большая стрелка должна сделать примерно один оборот от исходного положения - как в случае настройки индикаторной скобы – см. л.р. №5).

7).Произвести измерения наружного размера детали в соответствии со схемой (рис. 6.4).

8).Определить значения отклонений от круглости и профиля продольного сечения и дать заключение о годности детали.

Вопросы для самопроверки

1.Что понимается под отклонением формы?

2.Какой принцип положен в основу нормирования и количественной оценки отклонений формы?

3.Какую поверхность называют прилегающей? Как она используется? 4.Назовите частные виды отклонений формы.

5.С помощью какого устройства обеспечивается высокая чувствительность микрокатора и оптикатора?

6.Укажите назначение измерительных стоек.

7.Приведите последовательность действий при настройке микрокатора (оптикатора и т.д.) с помощью блока концевых мер.

8.Как определить значение отклонения формы по результатам измерений.

65

Лабораторная работа 7.

Контроль точности параметров зубчатых колес

Цель работы. Изучение методов и средств измерений зубчатых колес.

Нормы точности зубчатых колес и передач. Комплексные и единичные показатели качества изготовления зубчатых колес и передач называют нормами точности. В соответствии с уровнем влияния на основные эксплуатационные характеристики зубчатых передач, нормы точности объединены в группы показателей, называемых нормами кинематической точности, нормами плавности и нормами контакта. Отдельную группу составляют нормы бокового зазора, необходимого для компенсации погрешностей изготовления и монтажа, температурных и силовых деформаций, для предотвращения заклинивания передачи при попадании в зацепление продуктов износа.

Точность изготовления зубчатого колеса или передачи в целом в технической документации задают обозначением, например

7 – 7 – 6 – Ва ГОСТ 1643 - 81

На первом месте указана степень кинематической точности, на втором месте – степень точности по нормам плавности, на третьем

– степень точности по нормам контакта (степень точности – это ряд допусков). Прописной буквой обозначают вид сопряжения (ряд основных отклонений бокового зазора, которые равны по абсолютной величине минимальному боковому зазору), строчной буквой – вид допуска бокового зазора (буквенное обозначение ряда допусков). Во многих случаях степени точности по всем нормам задают одинаковыми, а вид допуска имеет тоже буквенное обозначение, что и вид сопряжения. Тогда, например, обозначение 8 – 8 – 8 - Сс ГОСТ 1643 – 81 записывают в виде 8 – С ГОСТ 1643 –

81.

В зависимости от заданной точности изготовления (от степени точности), сложившегося метрологического обеспечения производства и с учетом других обстоятельств, при изготовлении

66

зубчатых колес выбирают показатели качества, подлежащие измерению и контролю.

В данной лабораторной работе контролируемыми параметрами являются: нормы кинематической точности – колебание длины общей нормали и радиальное биение зубчатого венца, норма контакта – погрешность направления зуба, норма бокового зазора – смещение исходного контура.

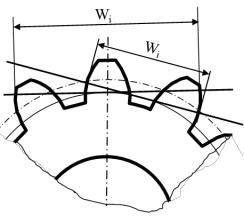

Определение колебания длины общей нормали. Длина общей нормали зубчатого колеса – расстояние между двумя параллельными плоскостями, касательными к двум разноименным активным боковым поверхностям зубьев колеса (рис. 7.1). Номинальное значение длины общей нормали вычисляют по формуле (для некорригированных прямозубых колес)

W=[1,476· (2 n – 1) + 0,01387· z] · m,

где m – модуль зацепления; n – число зубьев, захватываемых при измерениях (n = z / 9 с округлением до целого значения в большую сторону); z – число зубьев зубчатого колеса.

Измерение длины общей нормали производится методом сравнения с мерой - индикаторной скобой специальной конструкции, называемой нормалемером (рис. 7.2)

Рис. 7.1. Длина общей нормали

Конструкция нормалемера, применяемого для измерений в лабораторной работе, показана на рисунке 7.2.

67

7

8 |

5 |

миз

4 |

20 |

7 |

W |

3 1 6

3 1 6

9 |

2 |

|

Рис. 7.2. Устройство нормалемера Обозначения: 1 – трубка, 2 – переставная разрезная втулка, 3 –

неподвижная измерительная губка, 4 – подвижная измерительная губка, 5

– арретир, 6 – ключ, 7 – индикатор часового типа, 8 – стопорный винт, 9 – блок плоско – параллельных концевых мер длины..

Настройка нормалемера производится аналогично настройке индикаторной скобы (см. лабораторную работу №5). Последовательность настройки.

1.Установить на место индикатор часового типа 7 так, чтобы большая стрелка сделала примерно один оборот, и зафиксировать его винтом 8.

2.Собрать блок мер длины размером, равным номинальному значению длины общей нормали (с точностью до сотых долей мм).

68

3.Ключ 6, находящийся на торце трубки 1, вставить в прорезь втулки 2 и повернуть на 90 градусов. Не вынимая ключ отодвинуть втулку 2 на расстояние, позволяющее свободно поместить между измерительными губками 3 и 4 блок мер длины 9.

4.Плавно переместить втулку 2 и измерительную губку 3 вместе с блоком мер в сторону подвижной измерительной губки 4 так, чтобы большая стрелка индикатора сделала ещё один оборот (маленькая стрелка будет показывать примерно 2). Вынуть ключ 6.

Вэтом положении поворотом шкалы индикатора 7 установить нулевое показание и запомнить показание маленькой стрелки.

5.Нажав на кнопку 5 арретира, отвести от блока мер подвижную измерительную губку и удалить блок мер.

Выполнение измерений.

1.Нажать кнопку арретира 5 и, таким образом, развести измерительные губки.

2.Расположить нормалемер на зубчатом колесе (рис. 7.4). Отпустить арретир.

Рис. 7.3. Расположение нормалемера на зубчатом колесе

3.Для придания нормалемеру устойчивого положения, прижать неподвижную измерительную губку 3 к рабочей поверхности зуба, обеспечив линейный контакт между поверхностями. В рабочем положении измерительные губки нормалемера не должны касаться закруглений (выкружек) ножек зубьев. При правильном положении нормалемера небольшое покачивание прибора в торцовой

69