1pirch_i_i_kompleksnaya_mekhanizatsiya_i_avtomatizatsiya_pogr

.pdf

гидроцилиндра.

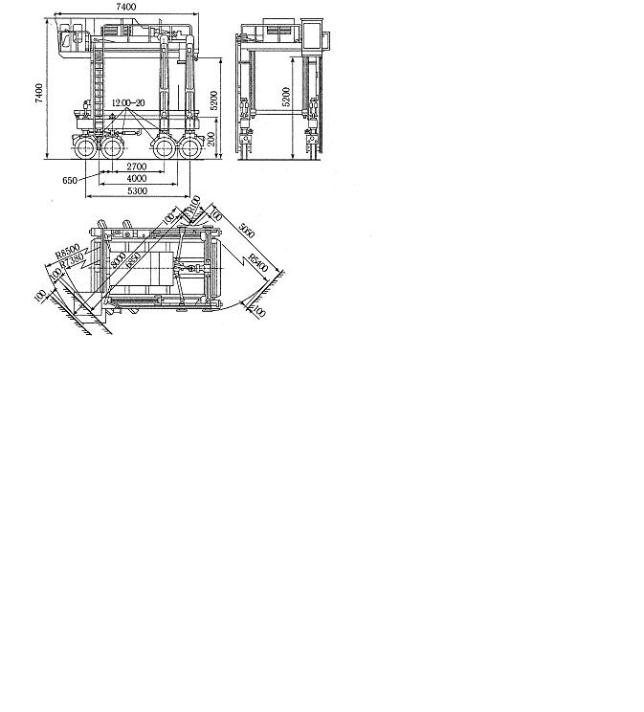

Рис.4.4 Спредеры:

а- жесткой конструкции; б- с подвижными захватами; 1- центрирующие лапы; 2- рама; 3- каретка; 4- механизм поворота; 5- телескопическая рама; 6- захватные балки

Для контейнерных пунктов железных дорог принят унифицированный захват (спредер) РПЧ. Он состоит из двух жестких рам, одна из которых предназначена для перегрузки контейнеров массой 20т, а другая -30т. Для перегрузки контейнеров массой 30т первая рама устанавливается на вторую и соединяется с ней с помощью поворотных кулачков. Спредер предназначен для использования с козловыми кранами КК-20,К-305Н и краном грузоподъемностью 30,5т.

Раздвижной спредер конструкции ВНИИПТмаша состоит из рамы, подвешенной на четырех блоках. На раме установлена поворотная платформа с приводом, обеспечивающим частоту вращения 1об/мин.

Поворотная часть спредера состоит из телескопической рамы, по которой перемещаются каретки с захватными балками. Она снабжены запорными замками с кулачками, вводимыми в фитинги контейнеров, и центрирующими лапами. Время раздвижки рамы составляет 5с. Общая мощность привода захвата 12кВт. Управление спредерами дистанционное из кабины машиниста.

Привод запорных устройств электрический, пневматический или гидравлический . Кулачки, введенные в фитинги, замыкаются на время перегрузки контейнера. Ни один из четырех кулачков не может открыться или запереться раздельно, прежде чем они все займут фиксированные положения, после чего загорается лампочка на раме спредера или в кабине машиниста, что служит машинисту сигналом о возможности подъема контейнера. С началом подъема контейнера все кулачки запираются таким образом, что их нельзя открыть случайно. Блокировочное устройство исключает подъем контейнера при неправильном его захвате.

Время перегрузки контейнера спредером занимает примерно 15с.

За рубежом встречаются краны с жесткой подвеской спредера на поворотной колонне тележки опорного типа. Поднимаемый контейнер может быть повернут в горизонтальной плоскости в любое положение. Устройство жесткой связи увеличивает его массу.

Мостовой кран с автоматическим захватом грузоподъемностью 20т для крупнотоннажных контейнеров разработан ВНИИПТмашем.

Наряду с тяжелыми крановыми установками на рельсовом ходу все большее значение приобретает мобильные и облегченные средства. Во

многих зарубежных странах разработаны и применяются козловые краны на пневмоколесном ходу. Созданы новые модели портальных погрузчиков- автоконтейнеровозов, автопогрузчиков с фронтальным и боковым расположением грузоподъемного органа, автомобили и автопоезда с крановым оборудованием для погрузки-выгрузки крупнотоннажных контейнеров.

На рис.4.5 показан отечественный портальный погрузчик – автоконтейнеровоз 7801 Львовского завода. Он состоит из портала, оперяющегося на пневмоколеса. Дизельный двигатель и коробка передач установлены на верхней площадке погрузчика, который может захватывать, поднимать и транспортировать контейнер грузоподъемности 20т. Он обеспечивает двухъярусное штабилирование контейнеров, погрузки и

выгрузки их с автомобильного подвижного состава габаритные размеры:

Рис.4.5 Портальный погрузчик – автоконтейнеровоз

ширина 4.6м, высота 7.4м. Минимальный радиус поворота 9м. Скорость подъема 8м/мин., движения с грузом – 25км/ч, масса 25т

Автоконтейнеровозы грузоподъемностью 30т со штабилированием контейнеров в три яруса изготовляют в Болгарии и США.

Портальные контейнеровозы подразделяют на две группы: А и Б. Контейнеровоз группы А грузоподъемности 20т имеет длину 9630мм, ширину 5250мм, базу 6550мм, высоту (без контейнера) 4700мм; внешний радиус поворота 7800мм. Параметры контейнеровозы группы Б грузоподъемности 20 и 30т следующие: длина 12300мм, ширина 4700мм,8300мм просвет в портале 3500мм; внешний радиус поворота

9300мм Технология выполнения операции по погрузки, выгрузки сортировки и

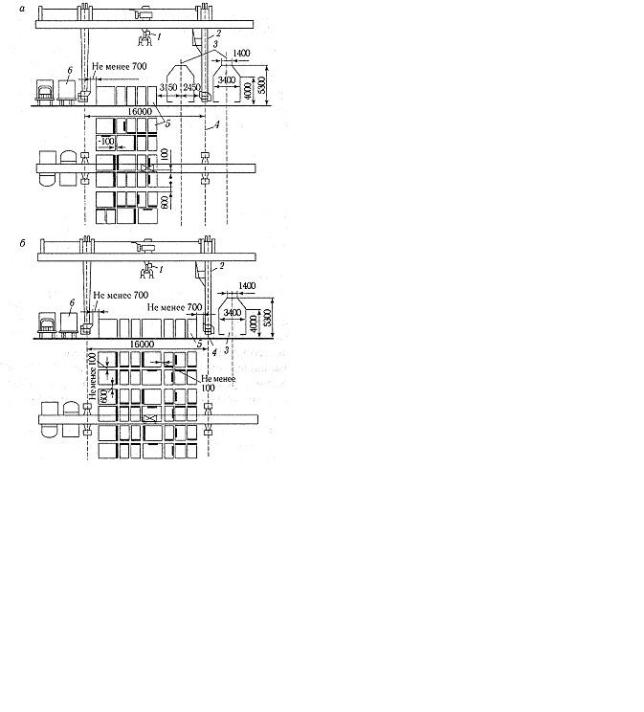

складирования среднетоннажных контейнеров основана на использования изготовляемых Бурейским заводом ПТО двухконсольных козловых кранов КК-5, (грузоподъемности на захвате 6т, пролётом 16м), оборудованных автостропом ЦНИИ-ХИИТ (рис.4.6),а крупно тоннажных контейнеров массой брутто 20 и 30т – на использование изготовляемых в основном

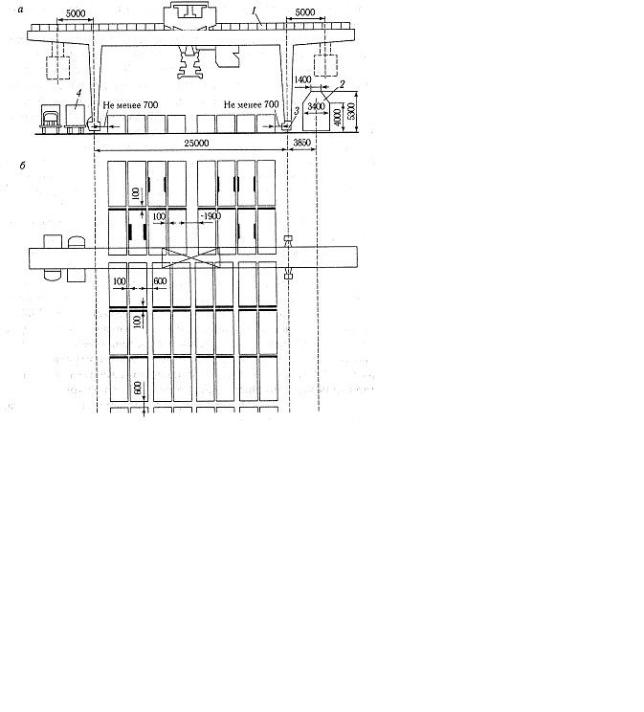

Александрийским заводом ПТО двухконсольных козловых кранов (грузоподъемности на захвате 20 и 32т, пролётам 25м), оборудованных спредерами (рис.4.7) и аппаратурой связи. Технология переработки обоих типов контейнеров разработанная ВНИИПТом [35], основном одинаковая.

Но при перегрузки крупнотоннажных контейнеров не обходимо особое внимания со стороны машиниста и обслуживающий бригады. Машинист крана точно наводит спредер на фитинге очередного контейнеров, опускает его до плотной посадки и, включив механизм поворота цапф с кулачками на 90 градусов, захватывает контейнер. Получив сигнал о правильном выполнении операции захвата (загорается сигнальная лампочка на пульте в кабине машиниста крана), машинист поднимает контейнер на 0,5м выше встречающихся на пути предметов и переносит к заданному месту. Перед установкой контейнера на место машинист крана опускает его на 0,2 – 0,3м от покрытия площадки или крыши контейнера (при установки в два яруса), затем поворачивает в нужное положение и опускает на место установки.

При выполнении операций с крупнотоннажными контейнерами не допускается переносить и над кабинами автомобилей, а погрузка в

автомобили выполняется в отсутствие людей в

кабине

Рис.4.6 Схемы комплексной механизации и размещениями среднетоннажных контейнеров на площадке, обслуживаемой козловым краном:

а- с двумя погрузочно-разгрузочными путями; б- с одним погрузочно- разгрузочным путем: 1- автостроп ЦНИИ-ХИИТ; 2- козловой кран грузоподъемностью 6т; 3- железнодорожный путь; 4- подкрановый путь; 5- контейнеры; 6- автомобиль.

Рис.4.7 Схема комплексной механизации и размещения крупнотоннажных контейнеров на площадке с одним погрузочно-разгрузочным путем, обслуживаемой козловым краном:

а- при поступлении контейнеров с боковыми дверями; б- у контейнеров нет боковых дверей; 1- козловой кран КК-20(КК-32); 2- железнодорожный путь; 3- подкрановый путь; 4- автомобиль

Присваимый контейнеру номер состоит из номера поперечного и продольного радов.

Все погрузочно – разгрузочные операции выполняет бригада крана под руководством приемосдатчика, который к моменту окончания подачи

вагонов на контейнерный пункт имеет план обработки контейнеров в каждой подаче в целом и для каждого крана в отдельности. Машинист крана по указаниям приемосдатчика, передаваемым по радио или индуктивной связи, выполняет захват контейнеров, перемещение их и установку в указанном месте на площадку или в кузов автомобиля.

При выгрузки контейнеров из вагона на площадку машинист крана считывает визуально и передает голосом по связи приема сдатчику инвентарный номер контейнера и координаты места, на котором он поставлен. Эту информацию переносят в накладную на соответствующий прибывший контейнер.

При выгрузки контейнеров с автомобиля машинист крана передает приемосдатчику информацию таким же способом и такого же содержания,

которую последний заносит в накладную на соответствующий отправляемый контейнер. При погрузки контейнеров с площадки на автомобиль приемосдатчика, пользуясь информацией, имеющихся в накладных, передает машинистку крана координаты места, с которого следует взять контейнер, а так же инвентарный номер контейнера.

Машинист крана сверяет названый приемосдатчиком номер контейнера с фактическим. При погрузки контейнеров в вагоны приемосдатчик составляет в двух экземплярах план погрузки, в котором указывает порядковый номер вагона в подачи, станцию назначения вагона,

инвентарный номер контейнера и номер позиции его на контейнерной площадки. Один экземпляр приемосдатчика отдает машинистку крана, а другой оставляет у себя.

Пользуясь полученными данными, машинист крана находит требуемый контейнер и осуществляет его погрузку в вагон. Одновременно он передает

голосом по связи приемосдатчику инвентарный номер погружаемого контейнера, который приемосдатчик сверяет с номером указанным в плане.

При оборудование кранов и контейнерной площадки устройствами идентификации положения кранов голосом по связи передается только инвентарный номер контейнера, а координаты места его установки

автоматически высвечиваются на табло в кабине машиниста крана и на дисплее приемосдатчика.

Погрузку и выгрузку контейнеров следует максимально выполнять по прямому варианту вагон – автомобиль, автомобиль – вагон. Сокращения

холостых пробегов крана достигается чередованием операций по выгрузки контейнеров из вагонов и автомобилей с операциями погрузки контейнеров в вагоны и автомобили (сдвоенные операции) При поступлении на

контейнерный пункт груженый вагонов с местными и транзитными контейнерами сначала каждого вагона выгружают часть местных или некомплектующихся транзитных контейнеров данной подачи. Затем

переставляют транзитные контейнеры с вагона на вагон и выгружают

оставшиеся местные, а также некомплектующиеся транзитные контейнеры

данной подачи и погружают в вагоны до полных комплектов контейнерами, находящимися на площадки.

Информация о завезенных контейнерах на контейнерный пункт в выводится оператором в ЭВМ, которая составляет план работы кранов по перегрузки контейнеров, а также выдает для водителя – экспедитора наряд

на вызов очередных контейнеров выработанные ЭВМ команды передается на табло машинистам кранов и для контроля на дисплей приемосдатчику.

При вызове контейнеров с контейнерного пункта их номера также выводится в ЭВМ с дисплея, установленного на выезде с территории

контейнерного пункта работа всех операторов ведется в диалоговом режиме.

Совершенствование технологии переработки контейнеров на крупных контейнерных пунктах предусматривает применение системы связи и автоматизацию производственных операций с внедрением АСУ и использование микрокомпьютеров техники, микропроцессоров, микроЭВМ.

4.3 Автоматические системы управления контейнерными пунктами (терминалами)

Под руководством ВНИИЖТа разработаны исходные эксплутационные требования к автоматизации управления контейнерной транспортной системой (АСУ КТС), что способствует созданию автоматизированных

комплексов современных технических средств и высокоэффективных процессов перевозки и перегрузки контейнеров.

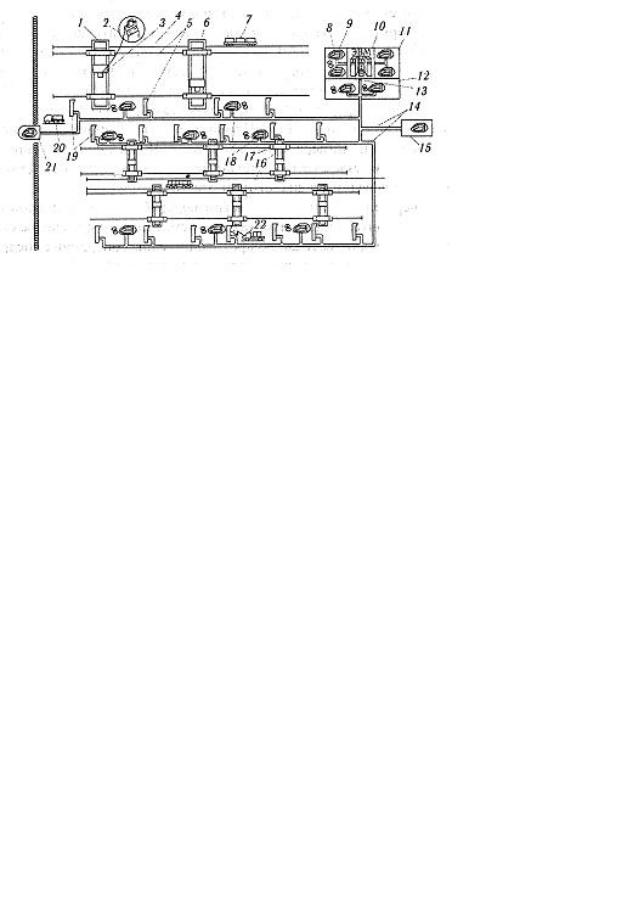

На рис.4.8 показана схема автоматизированного контейнерного пункта (терминала).

Выпускаемые в настоящее время контейнерные краны имеют ручное управление при помощи командоконтроллера. Для эффективного их

использования в АСУ требуется сопряжение аппаратуры управления кранами с ЭВМ и автоматизация управления приводов крановых механизмов. Для взаимодействия с техническими средствами АСУ создаются системы теле-и программного управления кранами, а также специальная аппаратура приема-передачи данных, идентификации положения крана и грузоподъемной техники, а также устройства автоматической застропки-отстропки и поворота контейнера. Технические

средства обеспечивают автоматизацию и оптимальную технологию производства работ с контейнерами и контроль за их

выполнением.

Рис.4.8 Схема автоматизированного контейнерного пункта:

1,6- краны для крупнотоннажных контейнеров; 2- пульт машиниста; 3- кабина машиниста; 4- железнодорожный путь; 5- подкрановые рельсы; 7- вагоны с крупнотоннажными контейнерами; 8- центр управления; 9- дисплей старших приемосдатчиков; 10 зал ЭВМ; 11- дисплей товарных кассиров; 12- дисплей диспетчера системы; 13-дисплей в технической конторе станции; 14- каналы передачи данных; 15- дисплей автодиспетчера; 16- краны среднетоннажных контейнеров; 17- кабина крана; 18- дисплей приемосдатчиков; 19- устройства ввода жетонов; 20- автомобиль с контейнерами на выходе с контейнерного пункта; 21- дисплей контрольно – пропускного пункта; 22- автомобиль с контейнерами при выполнении перегрузочных операций.

Техническое обеспечение реализуется в основном на типовых средствах автоматики, связи и вычислительной техники, управляющей ЭВМ современной модификации. АСУ использует специальную аппаратуру для приема-передачи данных о работе контейнерного пункта, положении кранов и кранового оборудования (устройства автоматического захвата) и освобождения контейнеров, аппаратура для визуального считывания машинистом и передачи голосом приемосдатчику номеров контейнеров), для автоматического считывания номеров контейнеров, определения

занятия свободных мест на контейнерной площадки и местоположения контейнеров, подлежащих отгрузке, планирования завоза и вывоза

контейнеров автотранспортом и решения других задач организации контейнерного пункта.

Технология контейнерного пункта с АСУ заключается в следующем. По

мере прибытия вагонов с контейнерами информация о них с натурных листов поезда передается из технической конторы в ЭВМ. Перевозочные документы поступают в товарную контору и товарный кассир, используя накладную, контролирует правильность введенной информации и дополняет её новыми реквизитами[род и масса груза, наименование (коды) получателя и отправителя, станций отправления и назначения для транзитных контейнеров]. Одновременно по мере накопления на пути

сортировочного парка вагоны списывают и указывают последовательность расположения на них контейнеров. Эта информация с дисплея в технической конторе также вводится в ЭВМ. Работы всех операторов ЭВМ ведется в диалоговом режиме. После подачи всех вагонов на контейнерную площадку старший приемосдатчик списывает номера вагонов, указывая их координаты. На основании предварительной информации из технической конторы и планируемого завоза-вывоза грузов вычислительная машина составляет план комплектования, минимизируя суммарные пробеги грузов.

Завоз контейнеров на контейнерный пункт планируют по завизированным накладным и планам погрузки. ЭВМ составляет план работы кранов, готовит для водителя – экспедитора наряд на вывоз и завоз очередных контейнеров, а также план оптимального объезда зон на контейнерных площадках (при работе автомобиля в нескольких зонах).