- •Список литературы

- •Список литературы

- •Колебательной системы

- •Активной массы от соотношения частот при различных величинах затухания в горизонтальном направлении системы

- •Активной массы от соотношения частот при различных величинах затухания в вертикальном направлении системы

- •Список литературы

- •Параметры маятниковой схемы стенда

- •Список литературы

- •Список литературы

- •Дискового зубчатого бункерного загрузочного устройства с кольцевым ориентатором

- •С неярко выраженной асимметрией торцов и смещения центра масс вдоль продольной оси симметрии на дне бункера бзу

- •Захватывающих органов дискового зубчатого бункерного загрузочного устройства

М ашиностроение

и машиноведение

ашиностроение

и машиноведение

УДК 621.313.3

С.Ю. Логинов, асп., ассистент кафедры ЭСА, 89602271125,

lsy1@mail.ru (Россия, Псков, ПГУ)

МАТЕМАТИЧЕСКАЯ МОДЕЛЬ БЕСПОДШИПНИКОВОЙ

ИНДУКТОРНОЙ МАШИНЫ

Обозначены преимущества бесподшипниковых машин. Построены аналитическая модель бесподшипниковой индукторной машины и модель методом конечных элементов. Определены зависимости радиальных сил от перемещений ротора и токов в обмотках двигателя, а также момента от угла поворота ротора.

Ключевые слова: бесподшипниковая индукторная машина, математическая модель, магнитная проводимость, радиальные силы, момент.

В настоящее время в некоторых специфических областях электропривода используются двигатели и генераторы с подвесом роторов в активных магнитных подшипниках (АМП) [1]. Магнитные силы притяжения, действующие на ротор со стороны электромагнитов, управляются с помощью электронной системы управления. Такая система естественно дороже обычных шарикоподшипников, однако она позволяет получить ряд неоспоримых преимуществ: практически неограниченный ресурс; снижение расходов на обслуживание; малый коэффициент трения; малая отдача теплоты в окружающую среду; возможность работы на высоких скоростях, в вакууме, при низких и высоких температурах, в условиях агрессивных сред, в сверхчистых технологиях; возможности создания контролируемых микроперемещений ротора в зазоре, системы активного гашения колебаний ротора; вращение ротора вокруг оси инерции (самоцентрирование ротора) и отсутствие вибраций вследствие дисбаланса; отсутствие шума и вибраций; контроль нагрузки на подшипники, положения ротора, дисбаланса и балансировки ротора. Данные преимущества позволяют использовать их во многих отраслях промышленности с достижением значительного экономического эффекта.

Развитием АМП является бесподшипниковая электрическая машина (БЭМ). Идея БЭМ состоит в том, чтобы объединить электродвигатель и АМП в одной машине. В этом случае в зазоре должно действовать такое электромагнитное поле, при взаимодействии которого с ротором возникали бы как вращающий момент, так и управляемые радиальные силы. Это позволяет уменьшить длину ротора, что главным образом сказывается на увеличении критических скоростей и расширении диапазона частот вращения, а также улучшении массово-габаритных показателей по сравнению с использованием АМП.

Существуют различные варианты исполнения БЭМ на основе электродвигателей различных типов: асинхронные двигатели, двигатели с постоянными магнитами, индукторные и другие, в которых нет механического контакта между статором и ротором. Описание их конструкции изложено в [2]. Каждый тип двигателя имеет как свои преимущества, так и недостатки. К преимуществам индукторного двигателя можно отнести простоту в изготовлении (в отличие от двигателей с постоянными магнитами), температурнонезависимыми (в отличие от двигателей с постоянными магнитами, в которых меняется магнитная проводимость от температуры и асинхронных, в которых меняется электрическая проводимость ротора). Однако индукторные двигатели обычно обладают меньшим значением КПД по сравнению с двигателями на постоянных магнитах.

В Псковской Инженерной Компании совместно с ОАО «Электропривод» г. Киров разработана бесподшипниковая индукторная машина (БПИМ) оригинальной конструкции.

Разрез данной бесподшипниковой индукторной машины представлен на рис. 1.

Рис. 1. Разрез бесподшипниковой индукторной машины

Обмотки привода располагаются в малых пазах статора. Все секции обмотки привода включаются последовательно, согласно или встречно, в зависимости от направления потоков возбуждения, так чтобы наводимые в них МДС складывались.

При смене полярности тока в обмотке привода, изменяется поле, создаваемое этой обмоткой, а, следовательно, и распределение МДС под зубцами, что приводит к созданию вращающего момента.

Статор БЭМ имеет

16 полюсов, ротор – 8 полюсов. Статор

имеет 5 однофазных обмоток: обмотка

привода «m» и обмотки

подвеса x1, x2,

y1, y2. Обмотку

привода образуют 16 катушек привода с

числом витков

![]() каждая и с одинаковым током

каждая и с одинаковым током

![]() и

МДС

и

МДС

![]() .

.

Подвес ротора в

направлении оси x

осуществляют обмотки x1

и x2, в направлении оси y

– обмотки y1 и y2.

Каждая из этих обмоток образована двумя

катушками, намотанными на пару соседних

полюсов с ws

витками. Токи в обмотках подвеса

![]() ,

,

![]() ,

,

![]() ,

,

![]() создают МДС

создают МДС

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

МДС катушек одной обмотки

имеют

противоположное направление. Зубцовая

полярность этих МДС:

N-N-N-N-S-S-S-S-….

.

МДС катушек одной обмотки

имеют

противоположное направление. Зубцовая

полярность этих МДС:

N-N-N-N-S-S-S-S-….

Для всестороннего изучения и исследования данной машины необходимо получить для нее адекватную математическую модель.

Связь потокосцеплений

обмотки привода

![]() и обмоток подвеса

и обмоток подвеса

![]() ,

,

![]() ,

,

![]() ,

,

![]() с токами в обмотках привода

с токами в обмотках привода

![]() и подвеса

,

,

,

выражается через матрицу индуктивностей

L:

и подвеса

,

,

,

выражается через матрицу индуктивностей

L:

,

(1)

,

(1)

или

![]() ,

,

где

![]() ,

,

![]() – векторы-столбцы потокосцеплений и

токов соответственно.

– векторы-столбцы потокосцеплений и

токов соответственно.

Для получения

математической модели требуется найти

выражения для самоиндуктивностей

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() и взаимоиндуктивностей

и взаимоиндуктивностей

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

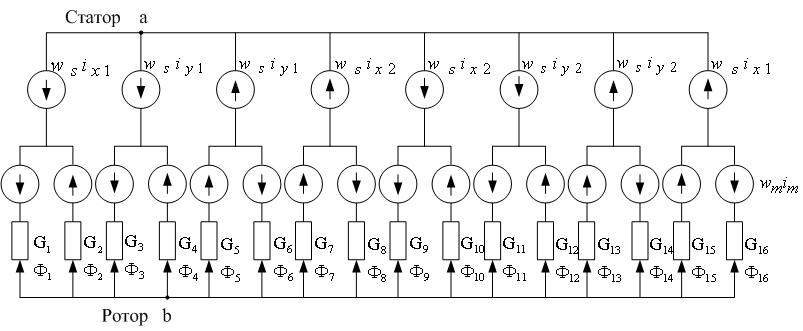

Определение зависимостей индуктивностей от положения ротора. Схема замещения магнитной цепи БПИМ приведена на рис. 2.

На рис. 2

![]() ,…,

,…,![]() – магнитные потоки через полюса,

– магнитные потоки через полюса,

![]() ,

…,

,

…,

![]() – магнитные проводимости под полюсами.

– магнитные проводимости под полюсами.

Используя метод двух узлов, по которому магнитный поток через k-й полюс равен:

![]() ,

(2)

,

(2)

где

![]() - МДС k-й ветви, A;

- МДС k-й ветви, A;

![]() - магнитный потенциал

- магнитный потенциал

между

узлами «a» и « b»,

A;

![]() - суммарная проводимость всех зазоров,

Гн.

- суммарная проводимость всех зазоров,

Гн.

Рис. 2. Схема замещения магнитной цепи БПИМ

Для определения

самоиндуктивности обмотки привода

![]() найдем потоки

найдем потоки

![]() и примем ток

и примем ток

![]() ,

а токи

,

а токи

![]() .

.

Тогда собственная индуктивность обмотки привода вычисляется как:

![]()

![]() (3)

(3)

Определив потоки по (2) и подставив их в (3) получим:

![]()

![]()

Аналогично определяются остальные индуктивности.

Для определения индуктивностей необходимо знать магнитные проводимости зазоров при различных положениях ротора.

Расчет проводимостей воздушных путей потока можно выполнить по приближенным формулам приведенным в [3].

Для двух

перпендикулярных поверхностей:

![]() ,

,

где а - ширина

проводящего материала, м; b

- длина, м; g - расстояние

между поверхностями, м;

![]() Гн/м - магнитная постоянная.

Для

двух параллельных поверхностей:

Гн/м - магнитная постоянная.

Для

двух параллельных поверхностей:

![]() .

.

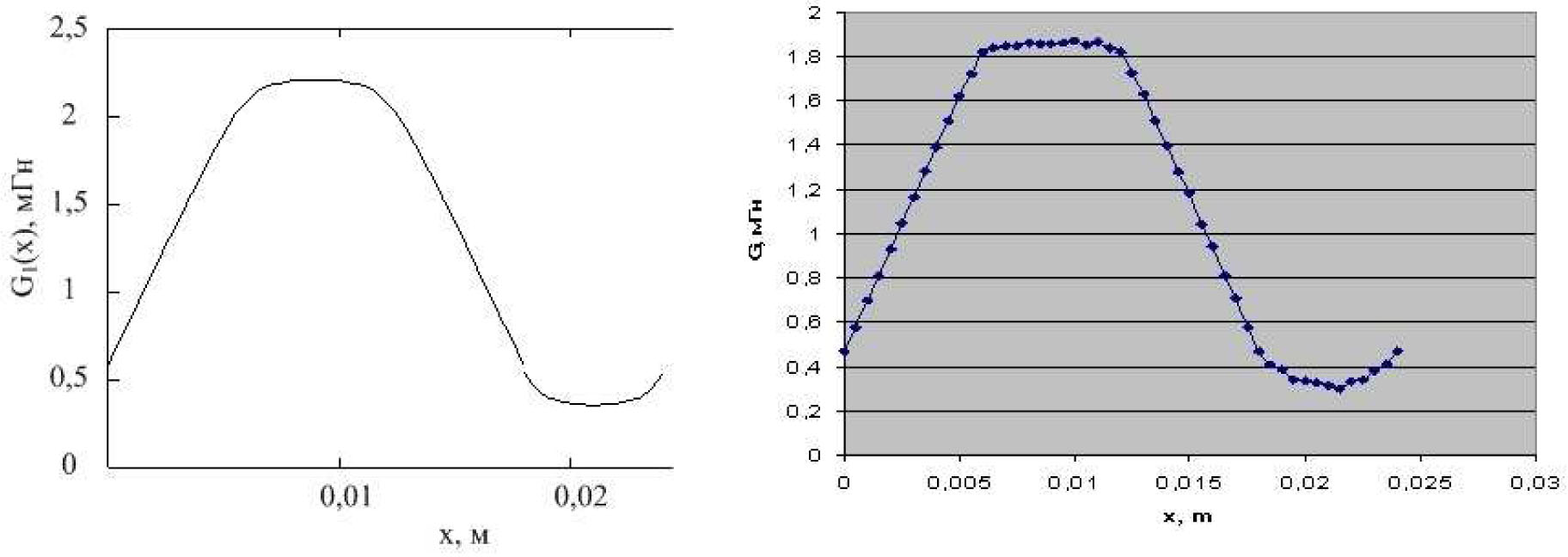

Используя формулы,

приведенные выше получена зависимость

магнитной проводимости от смещения

ротора относительно статора

![]() (рис. 3, а)). Значения длины ротора

(рис. 3, а)). Значения длины ротора

![]() =0,07

м, высоты воздушного зазора g=0,0003

м, ширины зубца tп=0,006

м

=0,07

м, высоты воздушного зазора g=0,0003

м, ширины зубца tп=0,006

м

Максимальная проводимость вычисляется по формуле:

![]() .

.

Минимальная проводимость вычисляется по формуле:

![]() .

.

Зависимость

![]() весьма близка к косинусоиде:

весьма близка к косинусоиде:

![]() .

(4)

.

(4)

Для оценки полученных результатов было проведено моделирование проводимости методом конечных элементов в программной среде FEMM (рис. 3, б).

а б

Рис. 3. Зависимости магнитной проводимости от смещения ротора

Как видим, результаты расчетов различными методами весьма схожи. Для дальнейших расчетов аппроксимируем зависимость косинусоидой (4).

Примем данную

аппроксимацию к описанию проводимостей

всех 16 полюсов. Учитывая, что зависимость

величины зазора от углового положения

и смещения ротора по осям х и у имеет

вид [2]:

![]() ,

получим следующее выражение для

максимальной проводимости k-го

зубца статора:

,

получим следующее выражение для

максимальной проводимости k-го

зубца статора:

Учитывая аппроксимацию

зависимости проводимость от угла

поворота ротора косинусоидой, можно

записать функцию

![]() :

:

![]() .

.

Таким образом определены зависимости собственных и взаимных индуктивностей всех обмоток от радиального смещения и угла поворота ротора.

Определение вращающего момента и радиальных сил. Вращающий момент и радиальные силы БПИМ можно найти как частные производные от магнитной энергии по углу поворота ротора и радиальным смещениям.

Магнитная энергия

находится по соотношению:

![]() .

Учитывая то, что БПИМ представляет собой

систему из пяти токовых контуров и

используя выражение (1) можно записать:

.

Учитывая то, что БПИМ представляет собой

систему из пяти токовых контуров и

используя выражение (1) можно записать:

![]() .

(5)

.

(5)

Раскрывая выражение (5) получим:

![]()

![]()

![]()

![]() .

(6)

.

(6)

Здесь первая строка описывает магнитную энергию самоиндуктивностей, вторая строка – энергию взаимных индуктивностей обмотки привода и обмоток подвеса, третья и четвертая строки – энергию взаимных индуктивностей между обмотками подвеса. Подставляя полученные выражения индуктивностей в (6) определяем магнитную энергию системы:

![]() .

.

Вращающий момент

определяется как частная производная

магнитной энергии W

по углу вращения

![]() :

:

![]() .

(7)

.

(7)

Радиальные силы Fx и Fy определяются как частные производные магнитной энергии по x и y соответственно:

![]() ,

,

![]() .

(8)

.

(8)

Сравнение полученных результатов. В ходе работы была построена модель электромагнитной системы БПИМ в среде моделирования методом конечных элементов FEMM.

В ходе ее исследований были получены следующие зависимости:

а) силы по оси х_

от смешения ротора по оси х

![]()

б) силы по оси

х от тока в 1-й обмотке подвеса

![]() ;

;

в) силы по оси

y от тока в 1-й обмотке

подвеса

![]() ;

;

г) момента от угла

поворота ротора

![]() .

.

Для оценки

адекватностей моделей построим данные

зависимости используя данные модели,

рассчитанной методом конечных элементов

и модели, рассчитанной аналитически по

(7) и (8) в среде Mathcad:

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

На рис. 4 показаны эти зависимости.

.

На рис. 4 показаны эти зависимости.

Из рис. 4 (а) видно, что на незначительных перемещениях ротора зависимость имеет практически линейный характер, причем результаты моделирования аналитическим методом и в среде FEMM практически полностью совпадают.

Из рис. 4 (б - в) видно, что, результаты моделирования различными иетодами качественно совпадают. Завышенные результаты силы в аналитической модели объясняются пренебрежением индуктивностями рассеяния.

Из рис. 4 (г) видно, что полученные моменты также практически полностью совпадают.

Данная модель позволяет получить зависимости радиальных сил и момента от токов в обмотках и положения ротора. Вычисляя командные силы в зависимости от положения ротора (например по закону ПИД – регулирования) и зная зависимости сил от токов, можно рассчитать командные токи средствами вычислительной техники (в качестве вычислительного устройства может служить контроллер). В усилителях мощности формируются токи, необходимые для удержания ротора в центральном положении.

|

|

а |

б

|

|

|

в |

г |

Рис. 4. а) зависимости силы по оси х от смешения ротора по оси х;

б) зависимости силы по оси х от тока в 1-й обмотке подвеса;

в) зависимости силы по оси y от тока в 1-й обмотке подвеса;

г) зависимости момента от угла поворота ротора.

Таким образом, управление подвесом ротора в БПИМ осуществляется аналогично подвесу в АМП.

Список литературы

1. Журавлев Ю.Н. Активные магнитные подшипники: теория, расчет, применение. – СПб.: Политехника, 2003. 206 с.

2. Chiba A., Magnetic Bearings and Bearingsless Drives. / A.Chiba, T.Fykao, O.Ichikawa, M.Oshima, M.Takemoto, D.G.Dorrell, Изд-во ELSEVIER, 2005. 381 c.

3. Постоянные магниты: Справочник / Альтман А.Б. [и др.]; Под ред. Ю.М. Пятина. М. Энергия, 1980. 488 с.

S.Y. Loginov

MATHEMATICAL MODEL OF THE BEARINGLESS RELUCTANCE MOTOR

The advantages of bearingless motors are pointed out. An analytical model of the bearingless reluctance motor and a finite element model were created. The dependences of radial forces from rotor shifts and currents in the motor winding are shown as well as moment from rotation angle.

Key words: a bearingless reluctance motor, a mathematical model, a magnetic conductance, a radial force, a moment.

Получено 09.11.11

УДК 681.51

А.В. Ладонкин, асп., 89105555847, tlsandos@rambler.ru,

М.Н. Машнин, асп., 89190816199, tlsandos@rambler.ru

(Россия, Тула, ТулГУ)

Система автоматизированного определения

и коррекции коэффициентов автопилота

Беспилотного летательного аппарата

В работе рассмотрена система автоматизированного проектирования коэффициентов автопилота по каналам управления, исходя из требований к переходному процессу.

Ключевые слова: автопилот, беспилотный летательный аппарат, коэффициенты автопилота, воздушная скорость, программное обеспечение.

Неотъемлемой частью беспилотного летательного аппарата (БПЛА) является система автоматического управления (САУ), задачей которой является управление БПЛА в воздушном пространстве (стабилизация углового положения, полет по заданной траектории и т.д.). [1]

В процессе проектирования САУ встает задача определения коэффициентов автопилота, при вычислении которых стараются упростить задачу и принять ряд допущений: САУ линейная система, скорость полета постоянна (крейсерская) и т.д. Это вносит неточности при переходе к реальной нелинейной САУ.

Во время полета БПЛА появляется необходимость изменять путевую скорость на конкретных участках, либо наоборот, выдерживать ее постоянной на подлете к какой-нибудь точке маршрута. Для этого необходимо принимать во внимание возможность возникновения ветрового порыва, а следовательно, необходимость корректировать коэффициенты автопилота по каналам управления.

Цель статьи заключается в описании системы автоматизированного определения коэффициентов автопилота САУ БПЛА по каналам рыскания, тангажа и крена, позволяющая учесть нелинейность системы, дискретность и различные помехи информационно-измерительных модулей, и предложение принципа адаптивности САУ к продольному ветровому потоку путем введения в обратную связь зависимостей коэффициентов передачи автопилота от скорости, описанных полиномами третьего порядка.

Описание САУ. Типичная структурная схема системы автоматического управления угловыми параметрами БПЛА приведена на рис. 1.

В качестве рулевого привода используется сервомашинка, которую математически можно описать колебательным звеном второго порядка (1), имеющем две нелинейности: ограничение входного и выходного сигнала (рис. 1).

![]() , (1)

, (1)

где

![]() - коэффициент усиления;

- коэффициент усиления;

![]() –

постоянная времени, 1/с;

–

постоянная времени, 1/с;

![]() – коэффициент демпфирования.

– коэффициент демпфирования.

Рис.

1. Структурная схема автопилота по одному

каналу управления: ЛА – летательный

аппарат представленный передаточной

функцией по одному из каналов управления,

РП – сервопривод,

Рис.

1. Структурная схема автопилота по одному

каналу управления: ЛА – летательный

аппарат представленный передаточной

функцией по одному из каналов управления,

РП – сервопривод,

![]() – отклонение управляющего органа,

– отклонение управляющего органа,

![]() ,

,

![]() – заданное и текущее значении

– заданное и текущее значении

регулируемого

параметра;

![]() ,

,

![]() – функция коэффициентов

– функция коэффициентов

передачи по регулируемому параметру и скорости его изменения

от воздушной скорости, м – регулируемый параметр, м – скорость

изменения регулируемого параметра.

Ограничение входного сигнала вызвано особенностью управления сервомашинки (ШИМ - сигналом), а ограничение выходного сигнала - предельными значениями отклонения рулевой поверхности.

Для САУ летательный аппарат представляется в виде трех независимых передаточных функций по каналам курса, тангажа и крена, приведенных в зависимостях:

![]() ,

,

,

,

![]() ,

,

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() - коэффициенты усиления по соответствующим

каналам управления;

- коэффициенты усиления по соответствующим

каналам управления;

![]() ,

,![]() ,

,

![]() ,

,

![]() – постоянные времени по соответствующим

каналам управления,1/с;

– постоянные времени по соответствующим

каналам управления,1/с;

![]() ,

,

![]() –

коэффициенты демпфирования по

соответствующим каналам управления.

–

коэффициенты демпфирования по

соответствующим каналам управления.

Коэффициенты передаточных функций по каналам управления автопилота зависят от воздушной скорости полета V.

Системы ориентации могут строиться на различных датчиках физических величин. Для малоразмерных БПЛА наибольшее распространение получили бесплатформенные системы ориентации (БСО) на основе инерциальных датчиков (микромеханических гироскопов и акселерометров). Типичная структурная схема БСО представлена на рис. 2.

Рис. 2. Типичная структурная схема БСО:

- угловая скорость вращения БПЛА, - угловая ориентация БПЛА

Основными погрешностями БСО считают нелинейность, смещение нуля и шумовую составляющую. Также имеете место дискретность выходных сигналов БСО (в случае применения цифровых интерфейсов передачи данных). В данной работе эти параметры учитываются для анализа переходного процесса САУ с уже подобранными коэффициентами передачи по каналам автопилота. Для первоначального определения значений коэффициентов передачи, БСО можно принять идеальной.

Чтобы система

стала адоптивной к воздействию продольного

ветра, а планер был устойчив в воздушном

потоке, необходимо коэффициенты передачи

по каналам тангажа, крена и рыскания

представить в виде некоторых функций

![]() и

и

![]() ,

зависящих от воздушной скорости V.

Источником первичной информации о

воздушной скорости является датчик

воздушной скорости, установленный на

носовой части планера.

,

зависящих от воздушной скорости V.

Источником первичной информации о

воздушной скорости является датчик

воздушной скорости, установленный на

носовой части планера.

Определение параметров функций и производится аппроксимированием их полиномом 3- го порядка:

![]() ,

,

![]() ,

,

где

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() – коэффициенты аппроксимирующих

полиномов.

– коэффициенты аппроксимирующих

полиномов.

Коэффициенты

![]() и

и

![]() можно подобрать исходя из требований

переходного процесса. В данной работе

приняты следующие требования к

переходному процессу:

можно подобрать исходя из требований

переходного процесса. В данной работе

приняты следующие требования к

переходному процессу:

1) минимизация времени переходного процесса;

2) минимизация колебательности (минимизация числа пересечения второй производной от угла ориентации с осью абсцисс).

В данной работе используется метод перебора. Для него необходимо знать заданные границы поиска. Из заданного диапазона выбираются коэффициенты передачи, обеспечивающие необходимое качество переходного процесса, т.е. минимальное время переходного процесса и отсутствие колебательности.

Описание программного обеспечения. Подбор коэффициентов автопилота в ручном режиме занимает много времени и не обеспечивает необходимой точности. На основании вышеизложенного было разработано программное обеспечение (ПО) [2], которое обеспечивает следующий функционал:

1) автоматический подбор значений коэффициентов автопилота по заранее заданным требованиям к переходному процессу;

2) автоматический подбор значений коэффициентов для всего диапазона возможных скоростей полета БПЛА;

3) анализ работы САУ с учетом нелинейности рулевого привода, особенностей его функционирования, дискретности и шумов информационно-измерительных модулей и т.д.

Внешний вид окна ПО представлен на рисунке 3.

В начале работы с ПО следует задать входные данные для параметров планера и рулевого привода. При нажатии на кнопку «Расчет коэффициентов» будет произведено вычисление коэффициентов передаточной функции планера и визуализация их значений. Для построения графика переходного процесса с определенными коэффициентами автопилота необходимо нажать кнопку «Расчет реакции на ступенчатое воздействие». Для подбора коэффициентов автопилота следует воспользоваться кнопкой «Подобрать оптимальные коэффициенты автопилота».

Работа данного ПО была апробирована на БПЛА, состоящем из авиамодели Ripmax, рулевых приводов SRM-102 фирмы «Sanwa Electronic Inc» и САУ, разработанной на кафедре «Приборы управления» ТулГУ.

Значения коэффициентов автопилота, вычисленных с помощью данного ПО, отличались не более чем на 10% от подобранных ранее вручную. При этом качество переходного процесса улучшилось, уменьшилось время переходного процесса, исчезла колебательность.

Рис. 3. Внешний вид окна ПО на примере канала тангажа:

1 – управляющие элементы интерфейса и область ввода исходных

данных; 2 – область задания и отображения найденных

коэффициентов автопилота; 3 – область отображения графической информации данных переходного процесса; 4.1,4.2 – области

построения ЛАФЧХ контура управления

Таким образом, применение данного ПО позволяет сократить время проектирования САУ и подобрать значения коэффициентов автопилота.

Список литературы

1. Распопов В.Я., Товкач С.Е. Авионика малоразмерных беспилотных летательных аппаратов // Мир авионики, 2009 г, №3. – С. 39 - 47.

2. Расчетный и лабораторный практикум по микросистемной авионике: учебное пособие для вузов/под ред. проф., д-ра техн. наук В.Я. Распопова. Тула: Изд-во ТулГУ, 2011. 211 с.

A. V. Ladonkin, M. N. Mashnin

THE SYSTEM FOR AVTOMATED DEFINITION AND CORRECTION THE COEFFICENTS OF THE AUTOPILOT FOR UNMAINED AIRCRAFT SYSTEMS

The system on the basis requirement of transient process for automatic design of autopilot’s coefficients on control channels is described in this work.

Key words: the autopilot, the unmanned aircraft system, the autopilot’s coefficients, the airspeed, software.

Получено 09.11.11

УДК 621.9.06

В.А. Крюков, д-р техн. наук, проф., (4872)-33-23-80, krukov@tula.net, (Россия, Тула, ТулГУ),

Е.Н. Фролович, д-р техн. наук, советник генерального директора (Россия, Климовск, ОАО «КБАЛ им. Л.Н. Кошкина)

СИНХРОНИЗАЦИЯ ДВИЖЕНИЯ РАБОЧИХ МАШИН С ПОМОЩЬЮ ЦЕПНОГО КОНВЕЙЕРА

Рассмотрена возможность синхронизации движения рабочих машин автоматических роторных линий с помощью цепного конвейера. Определены силы натяжения в ветвях конвейера. Проанализировано влияние параметров линии и цепного транспортного конвейера на величины сил натяжения в его ветвях.

Ключевые слова: автоматические роторные линии, передачи цепные, динамика, синтез, синхронизация.

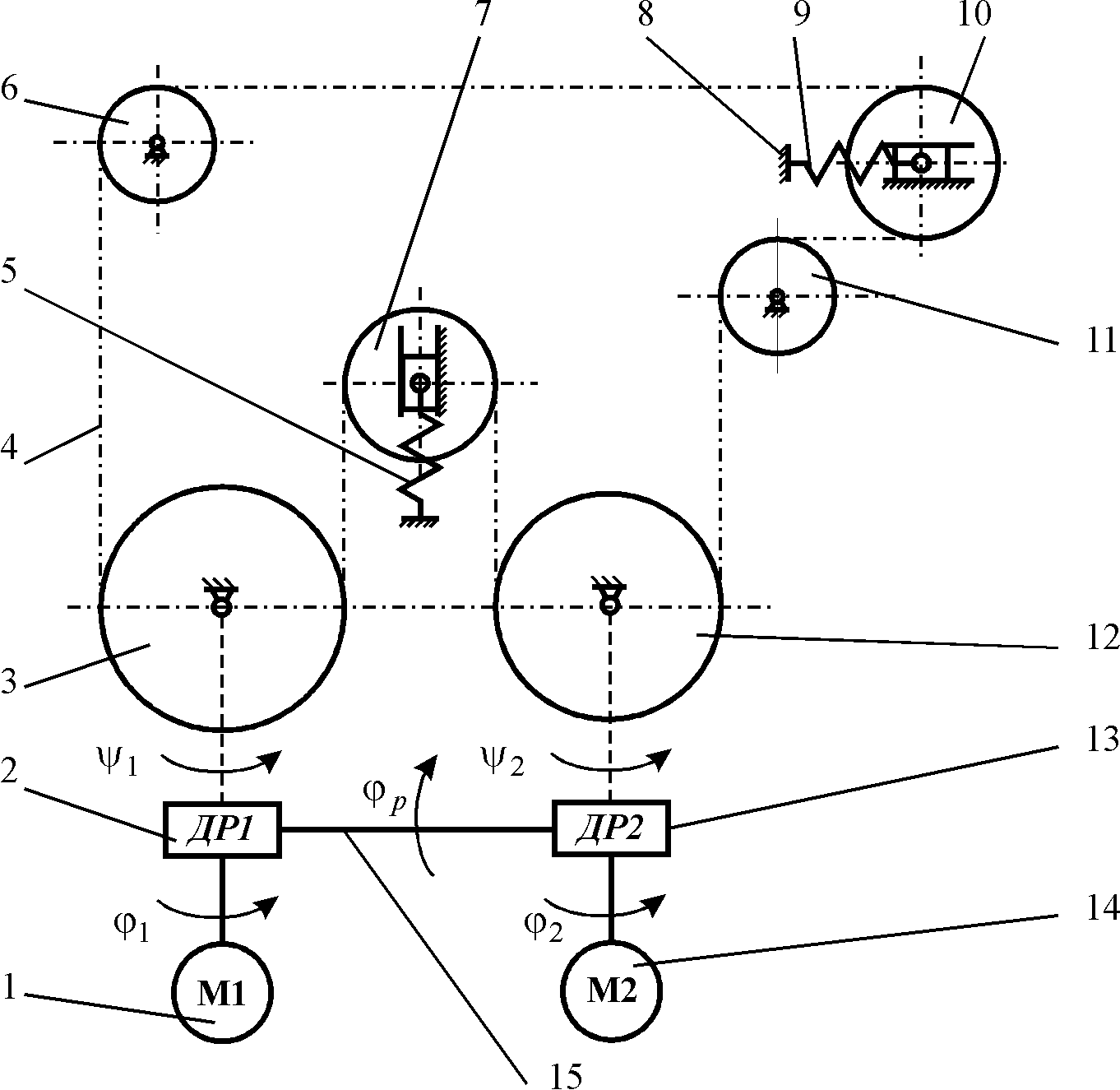

Устранение существенного недостатка применяемых в настоящее время схем электромеханического привода автоматических роторных линий, заключающегося в существовании жесткой кинематической связи рабочих роторов, на основе цепного дифференциального конвейера с несколькими степенями свободы и индивидуальных приводов рабочих машин, синхронное движение которых осуществляется с помощью системы автоматического управления, является наиболее универсальным [1]. Однако в некоторых случаях (в линиях малой протяженности, при использовании рабочих машин с малыми нагрузками) может оказаться экономически нецелесообразным. Более простым решением в этом случае является использование цепного дифференциального конвейера с синхронизацией движения рабочих машин за счет сил натяжения в ветвях этого конвейера. На рис. 1 приведен простейший вариант предлагаемого решения для линии, состоящей из двух рабочих машин.

Цепной дифференциальный конвейер 4 охватывает рабочие машины 3, 12, две вспомогательные звездочки с неподвижными осями вращения 6, 11 и две звездочки с подвижными осями вращения 7, 10, подпружиненные пружинами 5, 9 относительно станины 8. Привод линии имеет два электродвигателя 1, 14 и два дифференциальных редуктора (ДР) 2, 13 с двумя степенями свободы каждый. Первый вход каждого редуктора соединен с соответствующим двигателем, выходы редукторов связаны с рабочими машинами. Вторые входы редукторов связаны между собой уравнительной реактивной связью 15, предназначенной для выравнивания нагрузок на выходах редукторов. Рассматриваемая механическая система будет иметь две степени свободы, что позволяет рабочим машинам двигаться независимо друг от друга и обеспечивает развязку движения рабочих машин при аварийной остановке одного из роторов. При нормальном функционировании линии появляющееся рассогласование рабочих машин приводит к перераспределению сил натяжения в цепи, что, в свою очередь, вызывает изменение угловых скоростей роторов и устранение этого рассогласования. Таким образом, обеспечивается необходимое согласование рабочего и транспортного движений.

Увеличение нагрузок на цепной конвейер может привести к его преждевременному выходу из строя. Поэтому при проектировании привода необходимо иметь возможность рассчитывать силы натяжения ветвей цепи в различных режимах движения. Ниже рассматривается решение этой задачи в основном - рабочем (установившемся) режиме движения линии.

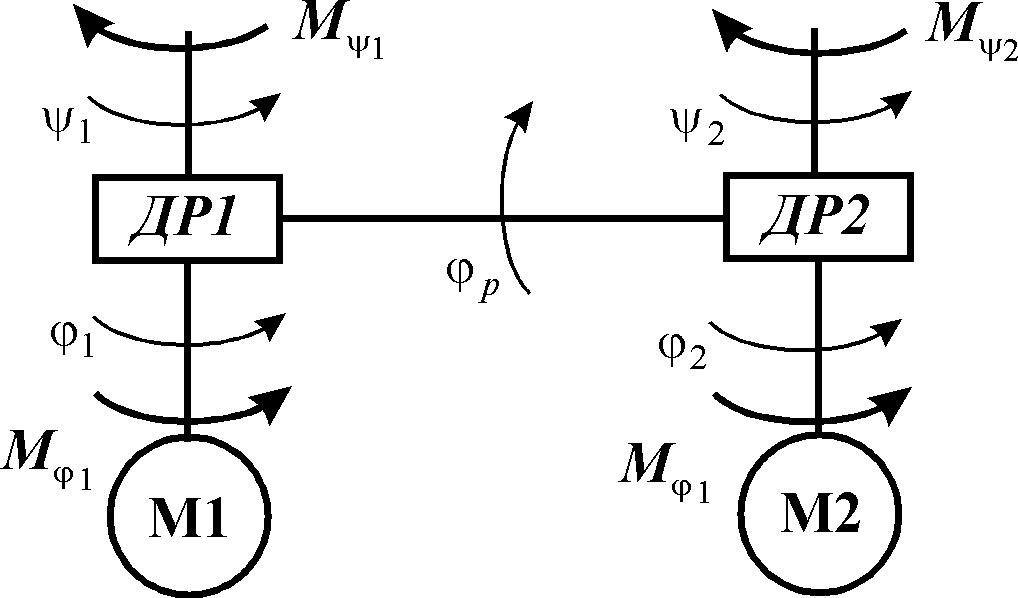

Для получения зависимости между моментами на входе и выходе дифференциальных редукторов рассмотрим статику привода линии (рис. 2). Примем, что в приводе используются одинаковые редукторы. Тогда кинематика дифференциальных редукторов будет описываться системой уравнений

![]()

где

![]() – углы поворота входных звеньев

редуктора;

– углы поворота входных звеньев

редуктора;

![]() – угол поворота реактивной связи;

– угол поворота реактивной связи;

![]() – углы поворота выходных звеньев

редукторов и связанных с ними рабочих

машин;

– углы поворота выходных звеньев

редукторов и связанных с ними рабочих

машин;

![]() – передаточные отношения дифференциальных

редукторов.

– передаточные отношения дифференциальных

редукторов.

Рис. 1. Структурная схема привода с синхронизацией движения роторов с помощью цепного дифференциального конвейера

Рис. 2. Расчетная схема системы дифференциальных редукторов

Обозначая моменты,

развиваемые двигателями

![]() ,

а моменты, приложенные к выходам

редукторов со стороны рабочих машин -

,

а моменты, приложенные к выходам

редукторов со стороны рабочих машин -

![]() ,

и применяя принцип возможных перемещений,

получим, что распределение моментов на

выходах редукторов при одном и двух

включенных двигателях одинаково

,

и применяя принцип возможных перемещений,

получим, что распределение моментов на

выходах редукторов при одном и двух

включенных двигателях одинаково

![]()

Расчетная схема цепного дифференциального конвейера приведена на рис. 3. Неподвижные звездочки не оказывают влияния на распределение сил в ветвях конвейера и введены для получения его необходимой конфигурации. Для выявления влияния только особенностей рассматриваемой схемы на перераспределение сил в ветвях конвейера в первом приближении будем считать цепь абсолютно гибкой упругой нитью, звездочки заменим круглыми шкивами и примем, что форма ветвей гибкого звена на участках между шкивами прямолинейна [2].

Введем обозначения:

![]() – радиусы роторов;

– радиусы роторов;

![]() – радиусы подвижных звездочек;

– радиусы подвижных звездочек;

![]() – коэффициент упругости гибкого звена;

– коэффициент упругости гибкого звена;

![]() – коэффициенты упругости пружин,

связывающих оси подвижных звездочек

со станиной;

– коэффициенты упругости пружин,

связывающих оси подвижных звездочек

со станиной;

![]() – натяжения в ветвях гибкой связи,

причем

– натяжения в ветвях гибкой связи,

причем

![]() ;

;

![]() – углы поворота подвижных звездочек.

– углы поворота подвижных звездочек.

Поступательное

перемещение осей подвижных звездочек

определим координатами

![]() ,

отсчитываемыми от положения статического

равновесия звездочек в ненагруженном

конвейере. Моменты, действующие на

рабочих машинах, представим в виде

,

отсчитываемыми от положения статического

равновесия звездочек в ненагруженном

конвейере. Моменты, действующие на

рабочих машинах, представим в виде

![]()

где

![]() – моменты сил технологического

сопротивления.

– моменты сил технологического

сопротивления.

Для определения деформаций упругих звеньев и сил упругости в них (при отсутствии внешних нагрузок) воспользуемся условием [3]

![]() (1)

(1)

где

![]() – потенциальная энергия системы;

– потенциальная энергия системы;

![]() – обобщенные координаты, в качестве

которых примем

– обобщенные координаты, в качестве

которых примем

![]() .

.

Преобразуя (1), будем иметь

![]()

где

![]() – деформации пружин подвижных звездочек

в положении статического равновесия;

– деформации пружин подвижных звездочек

в положении статического равновесия;

![]() – деформации ветвей гибкой связи в

положении статического равновесия.

– деформации ветвей гибкой связи в

положении статического равновесия.

Рис. 3. Расчетная схема цепного дифференциального конвейера

Отсюда видно, что

силы натяжения во всех ветвях гибкой

связи одинаковы. Обозначая эти силы

![]() ,

получим значения сил упругости пружин

ненагруженного конвейера в виде:

,

получим значения сил упругости пружин

ненагруженного конвейера в виде:

![]()

Для определения

перемещений элементов системы и величин

сил упругости при нагружении рабочих

машин моментами

![]() воспользуемся уравнениями [3]:

воспользуемся уравнениями [3]:

![]() (2)

(2)

где

![]() – обобщенные силы.

– обобщенные силы.

В рассматриваемой

системе обобщенные силы будут действовать

только по координатам

![]() ,

,

![]() Остальные

обобщенные силы равны нулю:

Остальные

обобщенные силы равны нулю:

![]() .

.

В режиме установившегося движения

![]() (3)

(3)

что является необходимым условием нахождения цепного конвейера в равновесии.

При выполнении

условия (3), система уравнений (2) будет

линейно зависимой, т.е. формально может

иметь бесконечное множество решений.

Для получения одного решения задаем

значение одной из координат, например,

![]() ,

что равносильно заданию начала отсчета

угловых координат.

,

что равносильно заданию начала отсчета

угловых координат.

Решая систему (2)

относительно обобщенных координат и

представляя силы натяжения в ветвях

гибкой связи в виде

![]() где

где

![]() – деформации ветвей гибкой связи,

которые можно выразить через обобщенные

координаты системы

– деформации ветвей гибкой связи,

которые можно выразить через обобщенные

координаты системы

![]()

получим зависимости для определения сил натяжения в ветвях конвейера

Для анализа влияния моментов, приложенных к роторам, на перераспределение сил в системе представим силы натяжения цепи следующим образом

![]()

где

Переходя к безразмерным величинам, получим

(4)

(4)

Здесь

![]() – приращение силы натяжения в ведущей

ветви недеформируемого конвейера,

вызываемое действием крутящего момента

– приращение силы натяжения в ведущей

ветви недеформируемого конвейера,

вызываемое действием крутящего момента

![]() ;

;

![]() .

.

Графики зависимостей

![]() при различных значениях параметра

при различных значениях параметра

![]() приведены на рис. 4. Анализ зависимостей

(4) и приведенных графиков позволяет

сделать следующие выводы:

приведены на рис. 4. Анализ зависимостей

(4) и приведенных графиков позволяет

сделать следующие выводы:

1. При работе линии под нагрузкой силы натяжения в ветвях цепного конвейера зависят от жесткости цепи и пружин.

2. Для любых

коэффициентов упругости пружин

![]() .

.

3. Если коэффициенты

упругости пружин имеют одинаковый

порядок

![]() ,

то

,

то

![]() .

.

4. При увеличении

параметра

![]() ,

что соответствует увеличению жесткости

пружин по сравнению с жесткостью цепи,

,

что соответствует увеличению жесткости

пружин по сравнению с жесткостью цепи,

![]() ;

;

5. При одинаковых

пружинах

![]()

![]() и не зависят от их коэффициентов

упругости.

и не зависят от их коэффициентов

упругости.

Рис. 4. Влияние упругих характеристик привода на распределение сил в ветвях цепного конвейера

6. Если жесткость

пружин мала по сравнению с жесткостью

цепи

![]() ,

то

,

то

![]() и

и

![]() практически не зависят от жесткости

цепи и могут быть определены по

приближенным формулам:

практически не зависят от жесткости

цепи и могут быть определены по

приближенным формулам:

![]() .

.

Список литературы

1. Крюков В.А., Прейс В.В. Системы приводов рабочих движений автоматических роторных и роторно-конвейерных линий / Вестник машиностроения. 2003. № 1. С. 36-41.

2. Куровский Ф.М. Теория плоских механизмов с гибкими связями. М.: Машгиз, 1963. 204 с.

3. Добронравов В.В. Основы аналитической механики. М.: Высшая школа, 1976. 264 с.

V.A. Krukov, E.N. Frolovich

SYNCHRONIZATION OF MOVEMENT OF WORKING MACHINES BY MEANS OF THE CHAIN CONVEYOR

Possibility of synchronization of movement of working machines of automated rotor-type transfer lines by means of the chain conveyor is considered. Forces of a tension in the conveyor flights are defined. Influence of parameters of a line and the chain conveyor on tension forces in its flights is analyzed.

Key words: automated rotor-type transfer line, chain transmission, dynamics, synthesis, synchronization.

Получено 20.12.11

УДК 621.9.06

В.А. Крюков, д-р техн. наук, проф., (4872)-33-23-80, krukov@tula.net, (Россия, Тула, ТулГУ)

ОПТИМИЗАЦИЯ ДИНАМИЧЕСКИХ ПРОЦЕССОВ В ЦЕПНЫХ ТРАНСПОРТНЫХ КОНВЕЙЕРАХ АВТОМАТИЧЕСКИХ РОТОРНО-КОНВЕЙЕРНЫХ ЛИНИЙ

Рассмотрены особенности кинематики цепных транспортных конвейеров автоматических роторных линий при малых межосевых расстояниях. Получены уточненные зависимости, позволяющие уменьшить коэффициент неравномерности движения и оптимизировать динамические процессы в линии.

Ключевые слова: автоматические роторные линии, передачи цепные, динамика, синтез.

Переход от автоматических роторных к автоматическим роторно-конвейерным линиям (АРКЛ), способным обеспечить достижение более высокого уровня автоматизации и производительности, привел к появлению в линиях цепного транспортного конвейера. Характерной особенностью цепных передач, к которым относится и указанный конвейер, является непостоянство передаточного отношения, причиной чего служит хордальное расположение звеньев цепи на зубьях звездочки и рассогласование начала входа первого звена ветви цепи в зацепление с ведущей звездочкой и выхода последнего звена ветви из зацепления с ведомой звездочкой [1].

При использовании в качестве системы синхронизации движения роторов зубчатых передач эта особенность приводит к дополнительным нагрузкам на цепной конвейер и его быстрому выходу из строя. Если синхронизация движения осуществляется только с помощью цепного конвейера, то неравномерность движения будет накапливаться при переходе от ротора к ротору и, в конце концов, может достигнуть недопустимых значений. Переменное передаточное отношение также приводит к появлению дополнительных динамических нагрузок на элементы цепного конвейера, что снижает долговечность и надежность линии и отрицательно сказывается на качестве ее работы. Поэтому особую важность имеет определение неравномерности движения ведомых звеньев цепной передачи и разработка методов ее уменьшения.

Используемые в

настоящее время методики исследования

кинематики и проектирования цепных

передач [2, 3, 4] ориентированы на цепные

передачи общего машиностроения.

Характерными особенностями таких

передач являются большие межосевые

расстояния [2]

![]() ,

где

,

где

![]() – шаг цепи и, соответственно, большое

число звеньев цепи в ветвях передачи.

При таких значениях геометрических

параметров передачи ветви цепи практически

не поворачиваются относительно

первоначального положения, что позволяет

считать их движение поступательным.

Это значительно упрощает кинематический

анализ передачи и в то же время позволяет

получить результаты с приемлемой для

практики точностью.

– шаг цепи и, соответственно, большое

число звеньев цепи в ветвях передачи.

При таких значениях геометрических

параметров передачи ветви цепи практически

не поворачиваются относительно

первоначального положения, что позволяет

считать их движение поступательным.

Это значительно упрощает кинематический

анализ передачи и в то же время позволяет

получить результаты с приемлемой для

практики точностью.

В цепных конвейерах АРКЛ, отличающихся малыми межосевыми расстояниями и малым числом звеньев в ветвях цепи (как правило, не более 4 – 5 звеньев), такой подход может привести не только к количественным погрешностям, но и качественно неверным результатам. Еще одной особенностью цепного конвейера АРКЛ является наличие многозвенных цепных контуров и расположение смежных звездочек снаружи цепного контура. Схему, соответствующую расположению звездочек внутри цепного контура (рис. 1, а), назовем сборкой 1, а схему, соответствующую расположению смежных звездочек снаружи цепного контура – сборкой 2 (рис. 1, б).

а б

Рис. 1. Расположение звездочек цепного конвейера: а – сборка 1; б – сборка 2

Для получения

передаточного отношения участка цепной

передачи, состоящей из двух звездочек,

ее можно рассматривать (в пределах

поворота ведущей звездочки на один

угловой шаг) как шарнирный четырехзвенник

(рис. 2), в котором ведущая звездочка

заменена кривошипом 1 радиусом

![]() ,

ведомая – кривошипом 2 радиусом

,

ведомая – кривошипом 2 радиусом

![]() ,

а ведущая ветвь цепи – шатуном длиной

,

а ведущая ветвь цепи – шатуном длиной

![]() ,

причем число звеньев цепи

,

причем число звеньев цепи

![]() ,

содержащихся в рассматриваемой ветви

AB обязательно должно

быть целым [2]. Радиусы кривошипов являются

радиусами делительных окружностей

звездочек и рассчитываются по формулам

,

содержащихся в рассматриваемой ветви

AB обязательно должно

быть целым [2]. Радиусы кривошипов являются

радиусами делительных окружностей

звездочек и рассчитываются по формулам

![]()

где

![]() – половина углового шага звездочки 1 и

2, соответственно;

– половина углового шага звездочки 1 и

2, соответственно;

![]() – числа зубьев звездочек.

– числа зубьев звездочек.

Кроме того,

обозначим:

![]() - проекции межосевого расстояния

- проекции межосевого расстояния

![]() на оси координат

на оси координат

![]() (см. рис. 2);

- углы поворота кривошипов

(см. рис. 2);

- углы поворота кривошипов

![]() и

и

![]() ,

проведенных из центров вращения звездочек

в центры шарниров цепи, находящихся в

зацеплении с ведущей и ведомой звездочками;

,

проведенных из центров вращения звездочек

в центры шарниров цепи, находящихся в

зацеплении с ведущей и ведомой звездочками;

![]() - угол поворота шатуна

- угол поворота шатуна

![]() .

.

В общем случае при

![]() вход и выход шарниров цепи в зацепление

с зубьями ведущей и ведомой звездочек

будет происходить не одновременно. Так

для схемы, показанной на рис. 2, ведущая

ветвь цепи будет последовательно

занимать положения

вход и выход шарниров цепи в зацепление

с зубьями ведущей и ведомой звездочек

будет происходить не одновременно. Так

для схемы, показанной на рис. 2, ведущая

ветвь цепи будет последовательно

занимать положения

![]() .

Это приводит к тому, что число звеньев

ветви цепи будет меняться во время

движения и, следовательно, являться

некоторой неизвестной пока функцией

от угла поворота ведущей звездочки.

.

Это приводит к тому, что число звеньев

ветви цепи будет меняться во время

движения и, следовательно, являться

некоторой неизвестной пока функцией

от угла поворота ведущей звездочки.

Для получения

функции положения заменяющего шарнирного

четырехзвенника

![]() запишем уравнение замкнутого векторного

контура

запишем уравнение замкнутого векторного

контура

![]() (см. рис. 2)

(см. рис. 2)

![]()

и спроецируем его

на оси координат

![]()

![]() (1)

(1)

Рис. 2. Определение передаточного отношения цепной передачи

Из рис. 2 видно,

что условие зацепления цепи со звездочкой

1 в шарнире

![]() будет иметь вид

будет иметь вид

![]() ,

(2)

,

(2)

а условие зацепления

цепи со звездочкой 2 в шарнире

![]()

![]() .

(3)

.

(3)

Выражая из

треугольников

![]() вспомогательные углы

вспомогательные углы

![]() через углы поворота звездочек и их

угловые шаги и подставляя найденные

зависимости в (2), (3), получим

через углы поворота звездочек и их

угловые шаги и подставляя найденные

зависимости в (2), (3), получим

![]() (4)

(4)

Система уравнений и неравенств (1), (4), дополненная уравнением, связывающим неизвестное число звеньев в ветви цепи с ее длиной

, (5)

позволяет определить функцию положения шарнирного четырехзвенника, а, следовательно, и цепной передачи. Указанная система является нелинейной и, кроме того, содержит целочисленную переменную . Поэтому ее решение может быть выполнено только численными методами.

Угол поворота

звездочки 1 в системе уравнений (1)

изменяется в пределах

![]() .

В момент входа шарнира

в зацепление, определяемый углом

.

В момент входа шарнира

в зацепление, определяемый углом

![]() ,

хорда

,

хорда

![]() и ветвь

должны располагаться на одной прямой,

т.е.

и ветвь

должны располагаться на одной прямой,

т.е.

![]() .

(6)

.

(6)

Аналогично,

пересопряжение цепи на звездочке 2,

будет определяться углом

![]() ,

удовлетворяющим условию

,

удовлетворяющим условию

![]() .

(7)

.

(7)

Решая системы

уравнений и неравенств (1), (3), (5), (6) и (1),

(2), (5), (7), можно определить значения углов

![]() и

и

![]() ,

соответственно.

,

соответственно.

Дифференцируя уравнения (1) по времени и выполняя необходимые преобразования, найдем передаточные отношения (первые передаточные функции) рассматриваемой системы

а затем угловые скорости звездочки 2 и ветви цепи

![]()

Коэффициент неравномерности угловой скорости звездочки 2

или

где

![]() – максимальное и минимальное значения

угловой скорости звездочки и передаточного

отношения, соответственно.

– максимальное и минимальное значения

угловой скорости звездочки и передаточного

отношения, соответственно.

Анализ кинематики цепного контура с двумя звездочками на основе полученных аналитических зависимостей выполнялся численными методами с помощью пакета программ MathСad. Результаты этого анализа представлены на рис. 3-5.

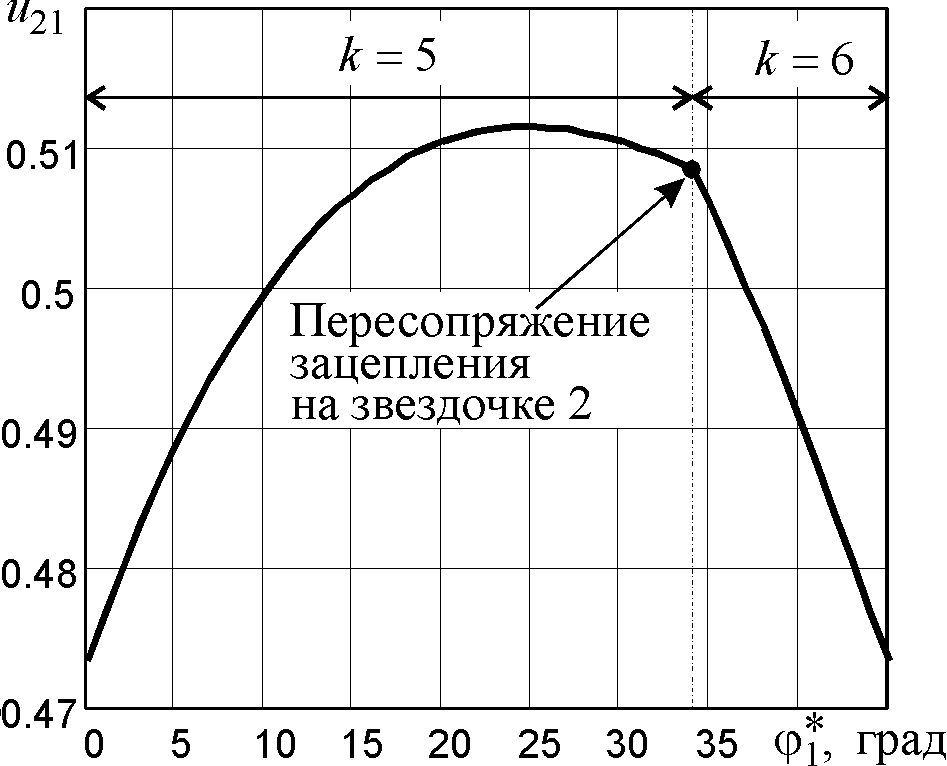

График на рис. 3

иллюстрирует типичную зависимость

передаточного отношения

![]() (а, следовательно, и угловой скорости

ведомой звездочки

(а, следовательно, и угловой скорости

ведомой звездочки

![]() )

от угла поворота ведущей звездочки

)

от угла поворота ведущей звездочки

![]() в пределах ее поворота на один угловой

шаг. Как видно из рисунка, колебания

передаточного отношения составляют

примерно 8 % от его среднего значения,

причем в отличие от известных графиков

[3], построенных на основе приближенных

зависимостей, он несимметричен

относительно середины углового шага,

а пересопряжения зацепления на звездочках

приводят к изменению числа звеньев в

ветви цепи.

в пределах ее поворота на один угловой

шаг. Как видно из рисунка, колебания

передаточного отношения составляют

примерно 8 % от его среднего значения,

причем в отличие от известных графиков

[3], построенных на основе приближенных

зависимостей, он несимметричен

относительно середины углового шага,

а пересопряжения зацепления на звездочках

приводят к изменению числа звеньев в

ветви цепи.

Рис. 3. Зависимость передаточного отношения цепной передачи от угла поворота ведущей звездочки

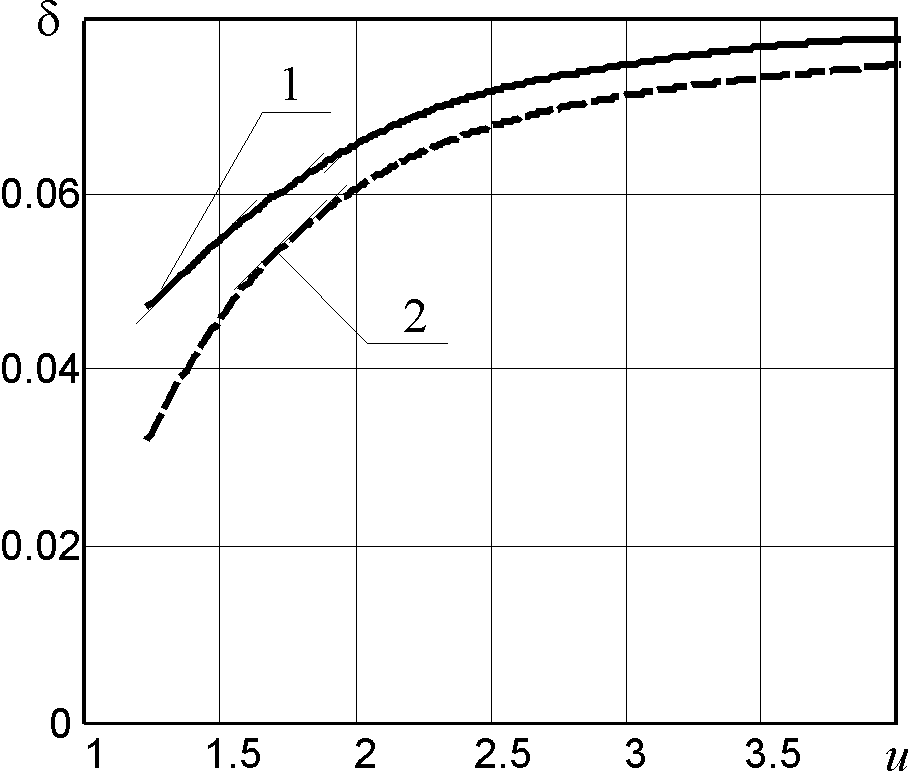

Рис. 4. Зависимость

коэффициента неравномерности движения

от

![]()

Согласно выполненным

ранее исследованиям [2] наименьшее

значение коэффициента неравномерности,

обеспечивающее оптимальное протекание

динамических процессов в передаче,

соответствует так называемому синфазному

движению звездочек, при котором общая

касательная, проведенная к делительным

окружностям смежных звездочек

,

кратна шагу цепи. Исследование зависимости

коэффициента неравномерности движения

ведомой звездочки

![]() от

,

выполненное на основе уточненных

зависимостей (см. рис. 4), показало,

что при малых межосевых расстояниях

передачи с синфазным движением звездочек

не являются оптимальными. Так, для

рассмотренных примеров наименьшее

значение коэффициента неравномерности

обеспечивается при

от

,

выполненное на основе уточненных

зависимостей (см. рис. 4), показало,

что при малых межосевых расстояниях

передачи с синфазным движением звездочек

не являются оптимальными. Так, для

рассмотренных примеров наименьшее

значение коэффициента неравномерности

обеспечивается при

![]() ,

причем разность между наименьшим

значением коэффициента неравномерности

и значением этого коэффициента для

синфазной передачи (

,

причем разность между наименьшим

значением коэффициента неравномерности

и значением этого коэффициента для

синфазной передачи (![]() )

достигает 15 %.

)

достигает 15 %.

Рис. 5. Зависимость минимально возможного коэффициента неравномерности движения от передаточного отношения

Анализ зависимости

коэффициента неравномерности

от передаточного числа передачи

![]() при постоянных числе зубьев меньшей

звездочки

при постоянных числе зубьев меньшей

звездочки

![]() и межосевом расстоянии

и межосевом расстоянии

![]() (см. рис. 5) показал, что увеличение

передаточного числа приводит к увеличению

минимально возможного значения

коэффициента неравномерности (кривая

2). Эта тенденция справедлива и для

синфазной передачи (кривая 1) [2]. Однако

в области малых передаточных чисел

(см. рис. 5) показал, что увеличение

передаточного числа приводит к увеличению

минимально возможного значения

коэффициента неравномерности (кривая

2). Эта тенденция справедлива и для

синфазной передачи (кривая 1) [2]. Однако

в области малых передаточных чисел

![]() выбор значения

(а, следовательно, и межосевого расстояния)

на основе уточненных зависимостей

позволяет существенно уменьшить

коэффициент неравномерности движения.

выбор значения

(а, следовательно, и межосевого расстояния)

на основе уточненных зависимостей

позволяет существенно уменьшить

коэффициент неравномерности движения.