1pirch_i_i_kompleksnaya_avtomatizatsiya_i_mekhanizatsiya_pogr

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ УКРАИНЫ ПРИАЗОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ФАКУЛЬТЕТ ТРАНСПОРТНЫХ ТЕХНОЛОГИЙ

КОНСПЕКТ ЛЕКЦИЙ Часть 2

По дисциплине «Комплексная механизация и автоматизация погрузочно–разгрузочных, транспортных и складских работ» для студентов специальности

8.050503 «Подъемно-транспортные, дорожные, строительные, мелиоративные машины и оборудование»

дневной, заочной и дистанционной форм обучения

Составил доцент, канд. техн. наук

Пирч Игорь Иванович

Мариуполь, 2007 г.

Глава 5

Комплексная Механизация и автоматизация погрузочно-разгрузочных работ с массовыми грузами.

5.1Насыпные грузы

5.1.1Классификация насыпных грузов

ихарактеристика их физико-механических свойств

Насыпным называется любой груз ,перевозимый насыпью в кузовах транспортных средств и хранящийся в штабелях или бункерах (силосах) без тары.

Насыпные грузы классифицируют по следующим признакам и физикомеханическим свойствам.

∙Кусковатость

∙Влажность

∙Объемная масса или плотность насыпного груза

∙Истирающая способность и острокромочность

∙Слеживаемость

∙Смерзамость

∙Сводообразование

∙Липкость

∙Коррозийность

∙Самовозгораемость

∙Взрывоопасность

∙Гигроскопичность

∙Хрупкость

∙Вредность для здоровья

Физико-механические свойства насыпных грузов обуславливают способы их переработки и хранения.

5.1.2 Комплексная механизация и автоматизация погрузки-выгрузки и хранения угля, руды и торфа.

Физико-механические свойства углей , руды и торфа обуславливают способы их перезагрузки и хранения. Каменные, бурые угли и антрациты по размеру кусков подразделяют на 7 классов (табл. 5.1)

По величине объемной массы угли относятся к средним (600 – 1100 кг/м3) ,руды к весьма тяжелым 1100 – 2000 кг/м3)

Угли и руда смерзаются при низких температурах.

Бурые и каменные угли подвержены самовозгорание ,поэтому при самонагревании (вследствие окисления) до температуры 50 – 70 С принимают меры по локализации очагов нагрева. Угли и многие руды дробятся в ходе перегрузочных работ, при сбрасывании с большой высоты, от давления верхних слоев на нижние, что приводит к снижению их качества. Кокс под влиянием влаги и при измельчении теряет свою ценность.

Уголь и руду перевозят в открытом подвижном составе , хопперах и специализированных полувагонах.

Торф имеет объемную массу 290 – 800 кг/м3.Он относится к самовозгораемым грузам и размокает при повышенной влажности. Предельную допустимую влажность на торф ,так же как и на угли, указывают в государственных стандартах , которые характеризуют технические условия на эти грузы.

Таблица 5.1

Классификация по размеру кусков углей

Класс |

Условное |

Размер кусков, мм |

|

|

обозначение |

|

|

Плитный |

П |

100 - 200(300)* |

|

Крупный |

К |

50 |

– 100 |

Орех |

О |

25 - 50 |

|

Мелкий |

М |

13 |

– 25 |

Семечко |

С |

6 |

– 13 |

Штыб |

Ш |

0 |

– 6 |

Рядовой |

Р |

0 – 200(300)* |

|

Уголь и руду , добытые в шахтах, рудниках или открытым способом, загружают непосредственно в саморазгружающиеся полувагоны или с предварительным накоплением хранят в бункерах, полубункерах либо в специализированных складах. Способы хранения и погрузки определяют физико-механические свойства углей и руд. Эти грузы хранят на складах раздельно.

Основными способами погрузки угля в нашей стране являются бункерная, непосредственная (безбункерная) и комбинированная.

В настоящее время на шахтах и обогатительных фабриках при добыче и переработке угля используются открытые и закрытые аккумулирующие склады вместимостью от 6 до 320 тыс. Т в зависимости от производственной мощности предприятия и категории складируемых углей. Под аккумулирующими понимают склады кратковременного хранения на погрузочных пунктах, Предназначенные для непрерывного накаливания угля и подачи его в подвижной состав.

Современная технология погрузки угля и руды должна предусматривать непрерывный прием угля с шахты, обогатительной фабрики ,руды их

рудника, возможность загрузки полувагонов различных грузоподъемности при любых сочетаниях их в составе; полное использование подвижного состава по грузоподъемности и вместимости.

Угольные рудные шахты связаны подъездными путями со станциями магистральных железных дорог. Производительности шахт составляет: для малых до 200т) сут. для средних до 700т/сут и для крупных – до 5000тыс.т/сут. На погрузочных путях шахт загружают как целые маршрутные составы, так и части маршрутов или отдельные полувагоны. В последнем случае приходится расформировывать состав порожних вагонов, подавать их отдельными группами на шахты, а после загрузки собирать группы груженых полувагонов и формировать поезд.

Наличие крупных потребителей(металлургических заводов, электростанций, коксо-химических заводов и др.) позволяет осуществлять маршрутные перевозки, при этом наиболее эффективной является централизация складирования и погрузки угля, концентрация углепогрузочных работ шахтах и обогатительных фабриках по методу ”скользящего графика”. Этот метод заключается в том ,что мелкие и средние шахты накапливают уголь в течении нескольких суток и отгружают его по окончании периода накопления. Погрузка угля на крупных шахтах предусматривается ежесуточно.

Шахтные погрузочные пункты оборудуются приемо -отправочными погрузочными путями, сооружениями для погрузки ,весами и маневровыми устройствами.

При способе непосредственной погрузки отсортированный уголь или руда поступают по спускным лоткам и конвейерным стрелам либо непосредственно в вагоны , либо в промежуточный бункер из него уголь подается в вагоны. Конвейерная стрела имеет возможность подниматься и опускаться , что позволяет менять высоту падения угля при загрузке в полувагоны во избежание его дробления. Одновременно происходит взвешивание на вагонных весах. При этом способе отпадает потребность в аккумулирующих устройствах, упрощается погрузка и уменьшается трудоемкость работ, сохраняется качество отсортированных материалов. Однако отсутствие аккумулирующих складов требует непрерывной подачи вагонов под погрузку во избежание перерыва в работе добывающего и перерабатывающего производства и вызывает необходимость держать большое число порожних вагонов, простаивающих длительное время в ожидании погрузки. Этот способ удлиняет погрузку, увеличивает объем маневровой работы с вагонов и, следовательно, замедляет оборот вагона в руднике или на шахте.

Неснижаемое число полувагонов, находящихся на предприятии с непрерывной безбункерной погрузкой, составляет

(5.1)

nв = КшКвПс zqв

где кш – коэффициент неравномерности работы шахт, принимают кш =1.3 при числе при числе шахт не более 5;кш = 1,2 при числе шах от 5 до 10 и кш = 1,1 для 10 и более шахт.

Кв - коэффициент неравномерности подачи вагонов под погрузку ,кв

=1,1…1.25;

Пс – проектная суточная производительность шахты , т; Z – число подач в сутки;

qв – масса груза в полувагоне, т.

На шахтах и рудниках основной является погрузка с предварительным накоплением полезных ископаемых, что позволяет загружать вагоны в сроки , регламентированные технологическим процессом.

Предварительное накопление угля на шахтах осуществляется в бункерах, полубункерах или в штабелях.

Минимальная вместимость бункеров и полубункеров при известной производительности ПШ. т/ч ,времени работы шахты на подаче угля или

руды в погрузочные устройства (бункера) -

Т Ш , ч, и продолжительности погрузки Тn составит

(5.2) |

Vmin = ПшТш - ПшТn |

При вместимости состава полувагонов Gc |

|

(5.3) |

ПшТш = Gc |

И следовательно |

|

(5.4) |

Vmin = Gc - ПшТп |

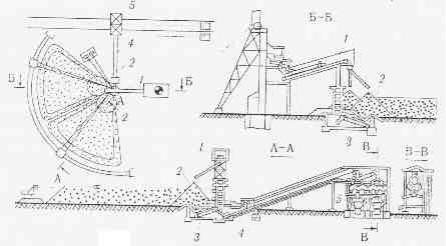

С увеличением интервала между подачами вагонов под погрузку вместимость бункеров и полубункеров нужно наращивать. Предварительное накопление угля в погрузочных штабелях осуществляется также с помощью скреперных установок в сочетании с конусными воронками , выполняющими роль полубункеров.На рис.5.1 изображено устройство такого склада и технология его работы. Выдаваемые с шахты угли сортов раздельно ленточным конвейером 1 передаются по двум лоткам в первичные конусы 2 большой емкости. Затем конвейерными питателями 3 и ленточными конвейерами 4 уголь подают в погрузочные бункера 5 над железнодорожными путями. Скреперами разравнивают его по складу ,скреперами же сдвигают к конусным воронкам.

Руда может накапливаться в погрузочных бункерах или на хребтовоэстакадном складе. Штабель формируется ленточными конвейерами со сбрасывающими тележками , расположенными на эстакаде. Руду грузят в полувагоны экскаваторами. Непрерывная подача со склада может быть осуществлена путем устройства продольных тоннелей и полубункеров. Разработаны склады-аккумуляторы большой вместимости : крытые

склады угля вместимостью 20 и 50 тыс. т, обеспечивающие загрузку

Рис.5.1 Скреперный склад с конусными воронками; 1 – ленточный конвейер; 2 – первичный конус; 3 – конвейерный питатель; 4 – ленточный конвейер; 5 – погрузочный бункер

вагонов производительностью до 1 тыс.т/ч; открытые склады угля емкостью от 100 и 320 тыс.т, производительностью по погрузке угля 2 тыс. т/ч; открытые аккумуляторы угля вместимостью 50 тыс. т для складирования одной из двух марок угля, производительностью подачи угля на погрузку 1000т/ч; закрытые аккумуляторы угля производительностью подачи угля на погрузку 2,4 – 8тыс. т/ч.

Для заполнения склада-аккумулятора могут использоваться винтовые впуски (желоба), предотвращающие измельчение угля и распыление ветром угольной мелочи, передвижные конвейрно - грейферные мосты и рекляймеры.

Рекляймер – это погрузочная самоходная машина на рельсовом или гусеничном ходу, у которой имеется ленточный штабелирующий конвейер, позволяющий отсыпать материалы в штабеля значительной высоты. При необходимости с помощью роторного колеса, расположенного на хоботе штабелирующего конвейера, реклаймер может забирать материал из штабеля и подавать на транспортные конвейера.

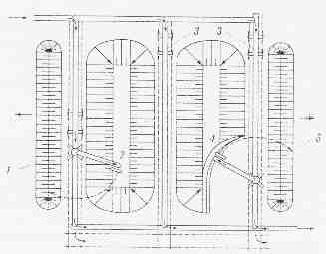

Склад,оборудованный комбинированной машиной (реклаймером) представлен на рис 5.2. Реклаймер объединяет функции штабелера и перегружателя. Эта машина имеет специальную прицепную тележку, которая во время экскаваторного хода движется по рельсам. В поперечном направлении машина может подойти к любому штабелю. Такая схема обеспечивает сквозное транспортирование материала через склад даже при работе перегружателя. При укладке в штабель материал через разгрузочную тележку в воронку 1 подается на стрелу роторного колеса и по лотку направляется в штабель 2. Если машину переключают на выдачу материала из штабеля 4, то лоток соответственно поворачивается так , что поток материала идет вдоль штабеля на продольный конвейер 5. При сквозном транспортировании разгрузочную тележку 3 отпускают и отцепляют. Перевод машины с режима работы штабелеукладчика на режим перегружателя выполняет оператор. Управление машины может быть и

автоматизировано. При наличии реверсного продольного ленточного конвейера, расположенного между штабелями , материал можно подавать в обоих направлениях. Производительность реклаймеров состовляет от 0.2 до 10 тыс.т/ч. Для открытых складов угля емкостью 100 тыс. и более, бурых и других слеживающихся углей предусматривают комплексы, состоящие из реклаймеров и конвейеров. В зависимости от рода груза ковши роторов реклаймеров могут оборудованы ножами или зубьями: число ковшей колеблется от 6 до 12. Их вместимость может быть различной.

Склады обслуживаемые роторными машинами ,делят на две категории: к первой относятся склады , на которых сыпучие грузы и выдают их со склада комплексом погрузочных машин или комбинированными машинами.

Ко второй категории (рис.5.3) относятся склады с формированием штабеля роторноковшовой машиной, работающей в автоматическом режиме. Штабель формируется уступами 3,6,9 и 12 м. Работа машины в автоматическом режиме начинается с установки стрелы перпендикулярно продольному ленточному конвейеру. При возвратнопоступательных движениях машины образуется первая часть штабеля до того момента, когда щуп контроля высоты штабеля, установленным в головной части стрелы ротора, коснется угля. Тогда стрела ротора при повороте на некоторый угол переходит в новую позиции поворота, пока при соприкосновении щупа с углем

Рис.5.2 Оборудование склада комбинированными роторными машинами (реклаймерами):

1 – разгрузочная воронка ; 2 – штабель ; 3 – разгрузочная тележка ; 4 – штабель ; 5 – продольный конвейер

на последней позиции поворота стрела снова не повернется перпендикулярно конвейерному тракту. После этого начинается формирование штабеля на новой высоте.

Выдача материала со склада в автоматическом режиме при использовании той же машины совершается послойным или блочным способом. При послойном способе глубина заходки зависит от угла поворота стрелы: обработку штабеля в процессе перемещения машины

Рис.5.3 Формирование штабелей угля в автоматическом режиме работы

реклаймера

вдоль скалы. Новую глубину заходки устанавливают в конце штабеля после каждого продольного хода. По достижении угла поворота в 900 стрела поднимается для разработки следующего уступа. Всего их девять. Высота каждого 1,2м. При блочном способе разработки штабеля забор материала осуществляется колебательными движениями стрелы с ротором и перемещением машины вдоль штабеля. Высота уступа зависит от размеров штабеля и диаметра роторного колеса.

Роторные перегружатели могут перегружать не только сильно слежавшиеся материалы, но и смерзающиеся.

В целях интенсификации погрузки угля в вагоны разработаны и применяются на некоторых шахтах автоматизированные погрузочные комплексы.

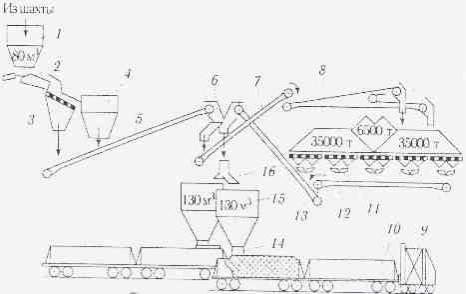

На рис.5.4 представлен углепогрузочный комплекс П-4М. Погрузку дозируют по объему груза подпором при неподвижном погрузочном устройстве и непрерывном передвижении вагонов. Со склада силосного типа питателями 6 уголь подают на сборные конвейеры 7 и систему конвейеров 8-5, которая перемещает его в промежуточный бункер 4 для обеспечения прохода межвагонного промежутка. Группу вагонов передвигают маневровым электротягачом 1 типа Э-1 со стабильной линейной скоростью 0.05 – 0.3м/с. Выдвижной телескопический желоб 2 устанавливают на высоте,определяемой типоразмером подлежащего загрузке вагона, насыпной плотностью угля с учетом отсыпки “шашки” и, следовательно, дозированием угля в вагоне. Когда очередной вагон 9 подается под желоб 2, для интенсивной подачи угля и заполнения начального объема открывается шиберный затвор 3 с большим проходным сечением. С этой целью создается подпор угля при непрерывном движении вагона. На заключительной стадии погрузки вагона шиберный затвор 3 закрывается, а оставшийся в желобе 2 уголь размещается в хвостовой части кузова. Комплекс обеспечивает погрузку угля в вагоны всех типов ,размеров с производительностью до 4000т/ч.

Рис.5.4 Схема углепогрузочного комплекса П-4М:

1 – электротягач ; 2 – телескопический желоб ; 3 – шиберный затвор ; 4 – промежуточный бункер ;

5 – система конвейеров ; 6 – питатель ;7 – сборный конвейер ; 8 – конвейер

Непрерывность работы достигается также регулированием скорости электротягача для согласования интенсивной загрузки подвижного состава и подачи угля под погрузку. Однако из-за объемного способа дозирования комплекс обладает низкой точностью загрузки. Его применение целесообразно при подаче на погрузку 2-4 тыс. т угля за 1 ч.

Углепогрузочный комплекс производительностью 400 – 500 т/ч показан на рис.5.5. Технологическая схема предусматривает перемещение вагона под погрузочным устройством периодически по мере создания подпора. Уголь из шахты через небольшую промежуточную (80 м3)емкость 1 вибропитанием 2 через грохот 3 и дробилку поступает в конвейер 5 и далее через шибер – на один их двух путей погрузочного комплекса. Над каждым путем расположен промежуточный накопительный бункер 15,снабженный телескопическим желобом с выпускным затвором 14 типа АПУ-2, который оператор устанавливает над вагоном 10 на требуемой высоте для формирования “шапки” заданного размера. Переключателем потока 16 оператор направляет уголь в бункер 15 и после подачи очередного порожнего вагона открывает затвор 14 для заполнения начального объема кузова. Когда возникает подпор, маневровое устройство циклического действия 9 типа МУ-25 передвигает вагон в следующее положение, в котором он остается до повторного создания подпора. Циклы передвижения повторяются до полного заполнения кузова.

Рис.5.5 Погрузочный комплекс с подпором угля и периодическим перемещением вагона:

1 – емкость ; 2 – вибропитатель ; 3 – грохот ; 4 – бункер ; 5 – конвейер ; 6

– шибер ; 7 – конвейер 8 – конвейер ; 9 – маневровое устройство ; 10 – вагон ; 11 – конвейер ; 12 –

вибропитатель ; 13 – конвейер ; 14 – затвор ; 15 – бункер ; 16 –

переключатель потока

При отсутствии порожних вагонов шибер 6 отклоняет поток угля на конвейеры 7 и 8 для складирования. Подачу его со склада на конвейер 11 обеспечивают десять вибропитателей 12 по выбору оператора, и далее конвейером 13 переключатель 16 уголь загружается в накопительные бункера 15 погрузочного комплекса. Комплекс позволяет загружать вагоны без промежуточного хранения добытого угля и требует более дешевого и менее дорогого маневрового устройства.

На некоторых шахтах организована непосредственная погрузка угля открытым потоком с дозированием по весу.

На рис.5.6 представлен комплекс погрузки угля производительностью 600т/ч непосредственно из скипов через приемный бункер 1, питатели 2,дробилки 3, ленточный конвейер 5. Поток угля с погрузочного конвейера 15 направляется двухрукавным поворотным желобом 16 в загружаемый вагон 14 или переключается на следующий вагон 17. При отсутствии порожних вагонов перекидной шибер 6 отклоняет поток на конвейер 7 для укладки в конусный штабель 8. Для подачи со склада использует питатели 9 и систему конвейеров 10 и 11, загружающих погрузочный конвейер. Для учета количества угля на конвейерах 5 и 7 установлены конвейерные весы 4. Более точно определяют массу брутто груженого вагона вагонные весы 13. Передвижение вагонов обеспечивает маневровое устройство 12.

Применяется и комплекс КПУ П-3М, отгружающим уголь открытым потоком в непрерывно перемещаемые вагоны при периодическом движении погрузочного устройства.