1pirch_i_i_kompleksnaya_avtomatizatsiya_i_mekhanizatsiya_pogr

.pdfпрежде всего большей вместимостью и высокой производительностью оборудования для приема зерна из вагонов. Портовые и перевалочные элеваторы обеспечивают перевалку зерна с железной дороги на водный транспорт или наоборот; имеют мощные приемные и отгрузочные устройства. Базисные элеваторы служат для длительного хранения зерна. Они имеют необходимое оборудование для систематического контроля за его состоянием и высокопроизводительное оборудование для приема и отгрузки зерна.

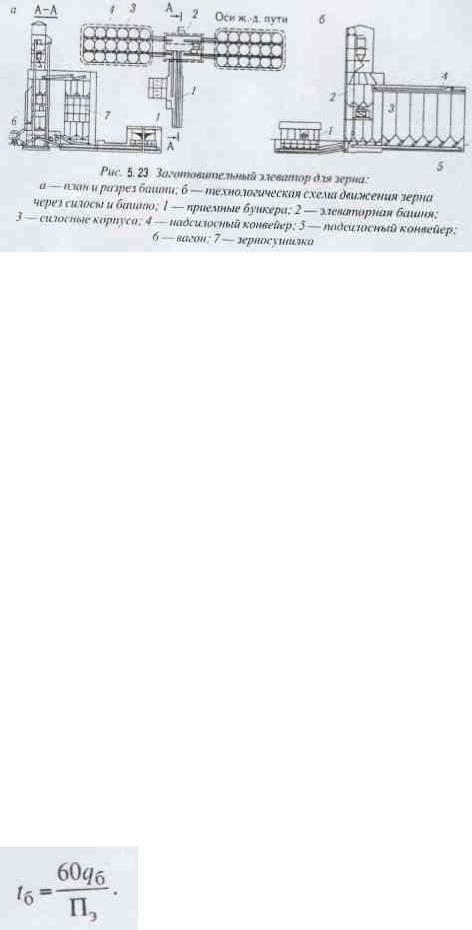

Зерновые склады павильонного типа обычно применяются в качестве прирельсовых железнодорожных складов. Они оснащаются стационарными и передвижными средствами механизации с оборудованием для приема, обработки и отгрузки зерна. Заготовительные зерновые элеваторы (рис.5.23)сооружают четырех типов: Л-2 х 100 (линейный с двумя нориями, производительностью 100 т/ч), Л-3 х 100, Л-3 х 175 и Л-4 х 175 (отличаются по вместимости и суточному объему переработки). Зерно на элеватор доставляется автомобилями, которые после предварительного взвешивания разгружают в приемные бункера при помощи автомобилеразгрузчика. Вместимость каждого бункера 50 т зерна. Под ними установлены ленточные конвейеры, подающие зерно к элеваторной башне. Здесь его ковшовыми элеваторами (нориями) подают на надсилосные конвейеры и в силосы на хранение либо предварительно очищают и подсушивают в зерносушилках. При складировании зерно автоматически взвешивается на специальных ковшовых весах. Из силосов зерно подается на подсилосные конвейеры, которые подают груз к нориям. Зерно поднимается наверх, взвешивается и по отпускным трубам подается в вагоны. Производственные (мельничные) элеваторы М-2 х 100, М-3 х 100, М-2х 175, М-3 х 175 оборудованы двумя или тремя нориями производительностью по 100 или 175 т/ч каждая. Силосные корпуса элеваторов М-2 х 100 и М-2х 175 вмещают соответственно 8 тыс. и 16 тыс. т зерна, элеваторов М- 3 х 100 и М-3 х 175 - -16 тыс. и 33,4 тыс. т.

Суточная приемная способность составляет для указанных четырех типов элеваторов соответственно 1,5; 2,0; 2,5 и 3 тыс. т. На мельничные элеваторы зерно, как правило, доставляется железнодорожными маршрутами. Вагоны разгружаются в приемные бункера, которые расположены поперек или вдоль железнодорожных путей: при производительности нории 100 т/ч - два приемных бункера располагают поперек, а при 175 т/ч - - четыре бункера вдоль железнодорожного пути. Под бункерами установлены ленточные конвейеры, подающие зерно к нориям. Вагоны следующей подачи на разгрузку могут поступать только после полного освобождения приемных бункеров от ранее выгруженного зерна. В этом случае в каждый приемный бункер может быть выгружен весь материал только одного вида, марки, сорта. Количество приемных бункеров над одним подбункерным конвейером зависит от последовательности опорожнения приемных бункеров. Выпускной затвор или питатель каждого следующего приемного бункера можно открыть (включить) лишь тогда, когда из предыдущего бункера вышел весь материал и получен сигнал, что весь материал поступил в силос.

Следовательно, работу по разгрузке вагонов надлежит организовать так, чтобы они не простаивали в ожидании опорожнения приемных бункеров, а приемные конвейеры и ковшовые элеваторы не работали вхолостую, ожидая заполнения бункеров. Поэтому время освобождения бункеров должно быть равно времени на разгрузку и перестановку вагонов.

Время освобождения бункера /б, мин., зависит от часовой эксплуатационной производительности ковшового элеватора Пэ и количества груза в бункере qб:

Время истечения остатков зерна до полного освобождения бункера t2 ≈ 1 мин. Период между концом выпуска зерна из одного бункера и началом выпуска зерна из следующего составляет 0,5—1 мин.

Зная продолжительность разгрузки вагона tp и время уборки и подачи вагонов под разгрузку tуб, определяем необходимое число приемных бункеров:

nб |

= |

t p + tуб |

, |

|

|||

|

|

tб |

|

(5.12)

.

Число вагонов, разгружаемых одним приемным конвейером и ковшовым элеватором:

nB = 60Tпр , tб

(5.13)

где Тпр — время простоя вагонов под разгрузкой.

Следовательно, число линий приемных устройств (бункеров, конвейеров,

норий) для разгрузки вагонов всей подачи (маршрута) nпод: |

|

||||

z = |

nПОД |

, |

|

(5.14) |

|

|

|

||||

|

nB |

|

|||

Простой вагонов Tпр, ч, под выгрузкой составит: |

|

||||

Tпр = |

nПОД tб |

. |

(5.15) |

||

|

|||||

|

|

60z |

|

||

Продолжительность выгрузки зерна из 4-осного крытого вагона инерционной машиной ИРМ составляет 10 мин. Ее выгодно применять при суточной выгрузке 5 вагонов и более.

Перевалочные (портовые) элеваторы принимают зерно, уже прошедшее первичную обработку. Однако при подготовке зерна к длительному хранению и перегрузке с одного вида транспорта на другой его дополнительно очищают и сушат. Силосные корпуса таких элеваторов состоят из силосов диаметром 6 и 7 м и высотой 30—40 м. Вместимость элеваторов 50—150 тыс. т, производительность механизмов 350—450 т/ч, т. е. они рассчитаны на погрузку нескольких маршрутов зерна в сутки или погрузку судна грузоподъемностью до 10 тыс. т. за 8—10 ч. Для разгрузки речных барж причалы оборудуют пневматическими стационарными или передвижными разгрузчиками производительностью до 200 т/ч. В вагоны зерно грузят при помощи норий через бункера и отпускные трубы с зерноразбрасывателями. Для загрузки барж используют ленточные

конвейеры и телескопические трубы больших размеров с моторным приводом и дистанционным управлением. Элеваторы оборудованы также устройствами для выгрузки зерна из автомобилей.

Наряду с совершенствованием силосных железобетонных зерновых складов разработаны и облегченные металлические силоса, возводимые из волнистых стальных или алюминиевых листов на болтах. Такие силоса применяются при строительстве промышленных зернохранилищ вместимостью 3000 м3.

Широко применяются металлические зернохранилища за рубежом. Стены силосов изготовляются из оцинкованного волнистого листа толщиной 0,8 3,5 мм.

При диаметре силосов свыше 8 м и высоте более 10 м оболочка укрепляется ребрами из гнутого профиля.

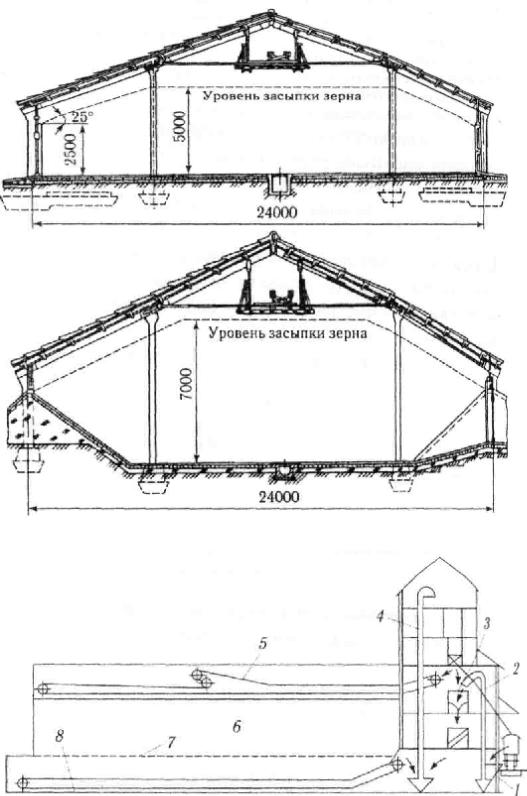

Для хранения зерна применяются также напольные склады пролетного типа. Типовые проекты таких складов вместимостью 5,5 тыс. т представлены рис. 6т24; а. Продольные стены складов сооружают из ребристых железобетонных панелей. Стены могут быть выложены из кирпича, крупных бетонных или шлакобетонных блоков и других стеновых материалов.

Для разгрузки стен от бокового давления их обваловывают фунтом или укрепляют анкерными (разгрузочными) плитами (рис. 6.24, б). Обваловывать стены рекомендуется в районах с благоприятными гидрогеологическими условиями. Асбоцементная кровля складанаклоненакгоризонтуподуглом25°, равнымуглуестественногооткосазерна.Это дает возможность лучше использовать объем склада и установить между верхним поясом и затяжкой фермы ленточный конвейер со сбрасывающей тележкой для равномерного распределения зерна в складе. У торца склада расположена башня, служащая для приема зерна из автомобилей и погрузки в вагоны (рис. 6.25). Зерно, поступающее из транспортных средств в приемные бункеры, поднимается ковшовым элеватором на приемно-очистительные устройства, после очистки вторым элеватором подаетсяна ленточныйзагрузочныйконвейер инаправляется на склад для хранения.

Для отгрузки зерна со склада служит нижний ленточный или скребковый (с погруженными скребками) конвейер, установленный в подземной траншее. Зерно поступает на траншейный конвейер через затворы, размещенные в полу склада черезкаждые5 м, и подается вбашню

9ЛУ Рис. 6:24-. Типовые механизированные

зерносклады

Рис. 5.25. Технологическая схема перемещения груза в механизированном складе:

1 — приемный бункер; 2, 4 — ковшовые элеваторы; 3 — бункер; 5 — загрузочный конвейер; 6 — зернохранилище; 7— затворы для выдачи зерна;

8 — выгрузочный конвейер

или может подаваться в приемно-очистительные устройства (для проветривания, охлаждения, сушки и т. п.) или на транспортные средства.

При интенсивной уборке урожая используются, кроме складов со стационарной механизацией, павильонные склады с передвижными средствами механизации.

Для экономии строительных материалов разработаны типовые зерновые склады сводчатой конструкции.

В рассмотренных складах пол горизонтальный, поэтому значительную часть зерна приходится подавать к траншейным конвейерам при помощи погрузчиков и самоподавателей. Для облегчения выфузки полы целесообразно делать наклонными к центру, где размещается траншейный конвейер. Угол наклона должен быть не менее 35°, что позволяет подавать зерно на отгрузочный конвейер самотеком.

Загрузка зерна в вагоны на большинстве элеваторов производится при помощи самотечных (отпускных) труб. Среднюю отпускную трубу вставляют в междверное пространство над хлебным щитом, а боковые трубы — в люки.

Продолжительность загрузки вагона в этом случае:

T = t |

ΠΟДΓ |

+ |

60QΒ |

+ t |

закл |

, |

(5.16) |

|

|||||||

ΓΡ |

|

ΠΤ |

|

|

|||

где tподг — время |

|

|

|

||||

|

на подготовительные операции (открытие люков, установка хлеб- |

||||||

ных щитов, заправка отпускных труб в люки, наполнение их зерном и др.), мин.; Qв — количество зерна, загружаемого в вагоны, т.; Пт—производительность отпускных труб, т/ч; tзакл — продолжительность заключительных операции, мин.

Производительность отпускной трубы, Пт т/ч: |

|

ΠΤ = 3600Fνγϕ , |

(5.17) |

где F— площадь поперечного сечения выходного отверстия бункера, м2; г — скорость потока зерна при проходе выходного отверстия отпускного бункера, м/с;

ν = λ

3,2gR;

3,2gR;

(5.18

)

λ— коэффициент истечения зерна, равный 0,55; R — гидравлический радиус, м;

R = D / 4 ; |

(5.19): |

D — диаметр поперечного сечения выпускного отверстия бункера, м; у— насыпная плотность зерна, λ = 0,75 т/м3; ϕ — коэффициент заполнения поперечного сечения выходного отверстия отпускного бункера, ϕ = 0,7.

Для погрузки зерна в вагоны применяется также инжекторная пневматическая установка. С ее помощью можно увеличить скорость движения зерна, подаваемого в вагон по самотечной трубе. Дополнительную скорость зерну сообщает в инжекторе воздух, нагнетаемый вентилятором в воздухопровод. Скорость можно регулировать шибером, установленном на всасывающем патрубке вентилятора. Струю зерна можно направлять в любое место вагона при помощи гибкого наконечника регулятора, которым управляют с помоста. Вагон заполняется без применения ручного труда на разравнивание зерна.

Одной из наиболее трудоемких работ на складе является выгрузка зерна из крытых вагонов.

Типовые схемы разгрузки крытых вагонов предусматривают применение механического разгрузчика ВНИИЖТа непрерывного типа и самоходного передвижного ленточного конвейера, а также механических лопат и передвижного ленточного конвейера.

Комплексно механизировать выгрузку зерна из крытых вагонов позволяет инерционно-разгрузочная машина ИРМ-7. Разработаны новые конструкции ИРМ меньшей металлоемкости с центральными и боковыми разгрузочными люками.

При выгрузке зерновых грузов из специализированных вагонов-хопперов их подают на эстакады или повышенные пути. Под эстакадами предусмотрены поперечные проезды для подачи автомобилей.

Груз самотеком из вагонов поступает в автомобили или в промежуточный перегрузочный бункер вместимостью 60—120 м3, откуда винтовым или ленточным конвейером — в автомобиль. Для ускорения разгрузки вагонов-хопперов применяются механические вибраторы.

На современных зерновых элеваторах предусматривается комплексная механизация основных технологических процессов, а также автоматическое и дистанционное управление электроприводами машин и оборудования. Погрузка и выгрузка зерна сопровождается значительным пылеобразованием, поэтому должны быть приняты меры по снижению запыленности воздуха, так как пыль не только вредна для здоровья, но и взрывоопасна.

На всех элеваторах и складах устраиваются аспирационные системы, предусматривающие отсос пыли из мест ее образования в помещениях. Не менее важно уделять внимание электробезопасности оборудования,

надежности соединения электрических линий, предупреждению искрообразования. Запрещается пользоваться открытым огнем. Бензобаки автомобилей должны быть надежно закрыты крышками. Пункты перегрузки зерна должны быть оснащены противо-пожарным водопроводом и соответствующим оборудованием.

5.3.2. Комплексная механизация погрузки-выгрузки свеклы, сахара, картофеля и других овощей.

Свекла, сахар, картофель и другие овощи являются основными видами грузов для предприятий пищевой промышленности. Отличительной особенностью переработки таких грузов является сезонность работы многих производств, так как сбор урожая и уборка его с полей происходят в очень короткий промежуток времени, а переработка значительно дольше, хотя и не весь год. Разница в сроках уборки урожая и продолжительности рабочего сезона переработки вызывает необходимость длительного хранения сырья в больших объемах. Поэтому на перерабатывающих предприятиях необходимы значительные складские помещения и широкий набор машин и механизмов для приема сырья на склад, а затем подачи его со склада на производство. При этом прием сырья должен осуществляться в очень короткие сроки, а выдача его со склада — в течение рабочего сезона предприятия.

Важной особенностью погрузочно-разгрузочных работ является также характер перерабатываемых грузов, требующих особых способов перегрузочных работ, перевозки и хранения во избежание повреждения и снижения качества таких грузов. Указанные специфические свойства в значительной степени затрудняют механизацию погрузочно-разгрузочных и складских работ.

На перерабатывающих предприятиях используются как открытые так и закрытые склады. На открытых складах хранятся такие массовые и объемные грузы как свекла и картофель.

Свеклоприемные пункты. Комплексная механизация работ на свеклоприемных пунктах предусматривает выполнение основных и вспомогательных работ по разгрузке, хранению, погрузке и подаче свеклы на переработку при помощи соответствующей системы машин, где головной машиной является б у р т о у к л а д ч и к . Доставляемая автомобилями свекла взвешивается на весах и в зависимости от ее качества распределяется по двум потокам. До 40% свеклы укладывается в к а г а т ы (свекольные штабели) длительного хранения, остальная — в кагаты краткосрочного хранения или направляется на погрузку в железнодорожные вагоны. На «сухих» (без гидротранспортных установок) свеклоприемных пунктах система машин для механизации ПРТС работ включает мобильные буртоукладчики, гусеничные

тракторные погрузчики и автомобили. Буртоукладочные машины обеспечивают обработку поступающей свеклы без задержек, способствуют упорядоченному движению свекловозного транспорта, укладывают кагаты требуемых по технологии хранения размеров.

|

Основным механизмом для разгрузки автомашин со свеклой является |

||||

серийный буртоукладчик. |

|

|

|||

|

До 50% свеклы, укладываемой на длительное хранение, следует вентилировать, |

||||

для |

чего |

на |

свеклопункте |

оборудуются |

с т а ц и о н а р ные |

в е н т и л я ц и о н н ы е у с т а н о в к и . |

|

||||

|

Расположение |

кагатов зависит от |

конфигурации |

участка и подвода |

|

железнодорожного пути. Предпочтительным является размещение их торцом к погрузочному фронту, облегчая отгрузку свеклы из любого кагата (в зависимости от качества и состояния хранения в нем свеклы) в железнодорожные вагоны. При этом значительная часть свеклы может загружаться в вагоны непосредственно погрузочными машинами без применения автомобильного транспорта, что позволяет избежать излишние повреждения корней и потери свеклы и сахара.

При расположении кагатов параллельно погрузочному фронту свеклу из кагатов второго и следующего рядов необходимо грузить в автосамосвалы для доставки на погрузочный фронт.

Вдоль погрузочного фронта предусмотрены погрузочные площадки с твердым покрытием. Кагаты размещаются на грунтовых спланированных площадках, а окружные автомобильные дороги выполнены с твердым покрытием.

Кроме буртоукладчиков, к основным механизмам относятся тракторные пофузчики, которые применяют для погрузки свеклы в вагоны и доставки ее из кагатов к погрузочному фронту на расстояние до 80 м. При больших расстояниях используют автосамосвалы, загружаемые погрузчиками. Доставка свеклы к фронту погрузки самосвалами и связанная с этим двойная перевалка увеличивают потери свекломассына0,3—0.4%.

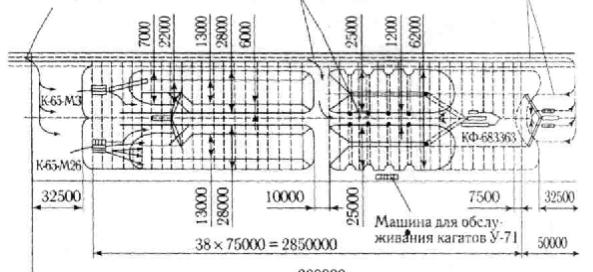

Комплексно-механизированный свеклоприемный пункт (рис. 5.26) представляет собой бетонированную площадку размером 350 х 70 м. Под бетонированным покрытием проложены вентиляционные каналы.

Автомобили со свеклой разгружаются фронтальным бурто-укладчиком, который укладывает два кагата шириной в основании 25 м и высотой 9 м. При длине таких кагатов в 300 м в них укладывается 45 тыс. т свеклы. После переработки свеклы на этой площадке укладывается кагат шириной в основании 62 м и высотой 9 м. Кагаты свеклы длительного хранения укрывают термовлагоизолирующими материалами. Свекла доставляется на переработку большегрузными тракторными поездами. Для погрузки свеклы применяются пневмоколесные погрузчики. Производительность труда на комплексно-

механизированных пунктах в 2-2,5 раза выше, чем на кагатных полях, а потери сахара при хранении свеклы уменьшаются на 30—40%.

При расположении кагатного поля в непосредственной близости от завода и наличии естественного уклона территории склада в сторону завода наиболее рациональным является гидротранспортирование свеклы. При этом способе под кагатами по их продольной оси располагают желоба полевых гидротранспортеров, вода в которые поступает в верхнем их конце из системы водоснабжения.

Полевые транспортеры нижними концами соединяются в сборные гидротранспортеры по краям кагатного поля, откуда свекла, пройдя через ряд задвижек и предохранительные горизонтальные решетки, гидротранспортером подается на завод.

Вторым способом подачи свеклы на завод является «сухое» транспортирование. В этом случае свекла из кагатов при помощи грейферных кранов или тракторных погрузчиков грузится в автомашины, которые доставляют ее в заводскую бурачную, откуда она гидротранспортером подается на завод. Эта схема разгрузки кагатного поля применяется при любом рельефе местности, но требует дополнительных внутризаводских перевозок и лишней перевалки свеклы.

В период уборки около 50% свеклы поступает на склад краткосрочного хранения — бурачную, емкость которой составляет двух-, трехсуточную потребность завода. Бурачная (рис.5.27) представляет собой корытообразный лоток или закром трапециевид-