1pirch_i_i_kompleksnaya_mekhanizatsiya_i_avtomatizatsiya_pogr

.pdf

достигает 30 м.

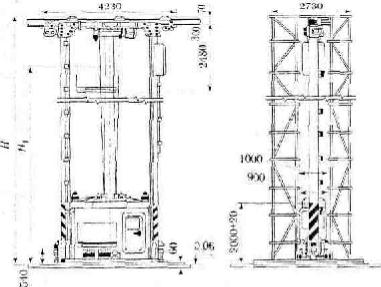

Рис. 2.19. Стеллажный кран – штабелер

Рабочий цикл стеллажного крана-штабелера состоит из следующих операций: перемещение крана до заданной секции; подъем грузонесущего устройства до нужного яруса; загрузка или разгрузка ячейки; опускание грузонесущего устройства; перемещение крана в требуемое положение.

Специальные краны-штабелеры применяют при комплексной механизации и автоматизации работ на складах металлопроката; они имеют грузоподъемность от 5 до 12,5 т. Такие краны имеют

12 исполнений в зависимости от длины и высоты складируемого груза.

На складах различного назначения часто используются средства напольного безрельсового транспорта: ручные тележки, электротележки

иэлектротягачи, электроштабелеры, универсальные погрузчики.

Ручные грузовые тележки на механизированных складах

имеют ограниченное применение и используются на вспомогательных операциях: грузоподъемность тележки — от 50 до 500 кг.

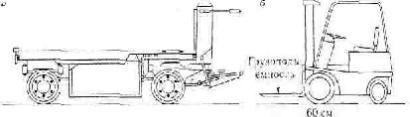

Электротележки (рис. 2.20, а) выпускают с неподвижной и подъемной платформой. К сварной раме тележки крепятся стойки, несущие подножку для водителя, который манипулирует рукояткой

управления и тормозом. Тяговый электродвигатель постоянного тока питается от батареи аккумуляторов.

Электротележки с подъемной платформой используют при необходимости транспортировать контейнеры; подъем платформы осуществляется с помощью гидроцилиндра.

Рис. 2.20. Средства напольного безрельсового транспорта: а — электротележка; 6 —универсальный погрузчик

При больших расстояниях и значительном грузопотоке используют электротягачи с прицепными тележками. С их помощью можно

перевозить грузы между цехами и складами промышленного предприятия.

На складах различного назначения широко применяются

универсальные погрузчики (рис. 2.20. 6), представляющие собой трех- или четырехколесную тележку, оборудованную грузоподъёмным устройством.

Большинство погрузчиков оснащается вилочным захватом. Благодаря

использованию сменных грузозахватных устройств они могут перемещать как штучные, так и сыпучие грузы.

Короткая колесная база делает автопогрузчики очень маневренными.

Универсальные погрузчики могут приводиться в движение от электродвигателей (электропогрузчики) или от двигателей внутреннего движения (автопогрузчики).

Преимуществом электропогрузчиков является возможность использования

массы аккумуляторов в роли противовеса и отсутствие вредных выбросов. Но они менее экономичны при сменной работе, так как необходима зарядка аккумуляторов через 8—12ч; из-за большой массы замена батареи неудобна и при подзарядке их оставляют на погрузчике.

Автопогрузчики из-за вредных выхлопов целесообразно использовать на открытых складах вне помещений. Однако использование сжиженного

газа в качестве топлива значительно понижает токсичность выхлопных газов, уменьшает износ двигателей и снижает эксплуатационные расходы, что позволяет использовать их в закрытых помещениях.

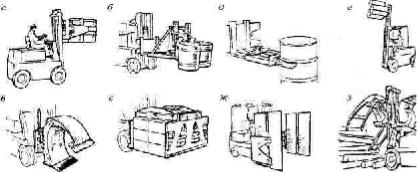

Существует много приспособлений, которые позволяют погрузчикам удобно обрабатывать различные грузы (рис. 2.21).

Указанные приспособления имеют как достоинства, так и недостатки. Так как они строго специализированы, это снижает универсальность погрузчиков.

Для вертикального перемещения тарно-штучных грузов на складах применяют электрические грузовые лифты различной конструкции. У лифтов общего назначения грузоподъемность от 400 кг до 6300 кг. Кабина лифта подвешивается за ее верхнюю часть. У лифтов

с монорельсом в кабине устанавливают подвесные пути для ручной или электрической тали. Иногда применяют лифты, у которых подъем кабины осуществляется силой, действующей снизу, например, штоком гидроцилиндра, а также лифты, у которых кабина расположена вне шахты, что упрощает погрузочно-разгрузочные операции. Грузовые

лифты оснащаются различными системами управления — внутри кабины, с погрузочных площадок.

Рис. 2.21. Специализированные захваты погрузчиков:

а. б, д, е — для бочек; в — для рулонов бумаги; г — для тарно-штучных грузов; ж— для грузов в мягкой упаковке; з—для бревен

Механизировать и автоматизировать практически все операции по складированию, транспортировке и перегрузке различных грузов

на складах возможно с использованием промышленных роботов и манипуляторов.

Манипуляторы — это устройства, выполняющие двигательные функции руки человека, и управляемые оператором. Манипуляторы с автоматическим управлением относятся к промышленным роботам.

Склады оснащаются в основном подъемно-транспортными манипуляторами, грузоподъемностью от 0,1 до 1000 кг и более. Кинематику основных движении манипулятора и форму рабочей зоны обслуживания,

в пределах которой перемещается объект манипулирования (груз), определяет принятая система координатных перемещений.

Манипуляторы с ручным управлением изготавливают в виде шарнирно-рычажного механизма, устанавливаемого на стационарной колонне (кронштейне) или тележке, перемещающейся горизонтально.

Для устойчивой работы манипулятора используются выносные опоры. Максимальное горизонтальное и вертикальное перемещение — 1500 мм, скорость подъема 0.2 м/с, регулирование бесступенчатое.

Механическая часть стационарных промышленных роботов содержит манипулирующее устройство и колонну. По типу привода манипулирующие устройства подразделяются на электромеханические,

гидравлические и пневматические. Конструкции схватов весьма

разнообразны по способу захвата и удержания груза и делятся на

механические, электромагнитные, вакуумные и пневматические.

Промышленные роботы, используемые для выполнения перегрузочных операций, оснащаются системами программного управления,

к основным функциям которого относятся ввод и запоминание программы, подача команд на перемещение рабочих органов, контроль выполнения команд.

На складах могут использоваться универсальные и специальные подъемно-транспортные промышленные работы.

Для различных складских операций используют машины непрерывного действия. Особенностью таких машин является то, что груз из начального пункта в конечный перемещается с

помощью тягового органа или в трубе, приводимой в движение силой трения, силой тяжести или сжатым воздухом. К основным типам конвейеров относятся ленточные, пластинчатые, винтовые, скребковые, подвесные, роликовые, штанговые, тележечные, вибрационные элеваторы.

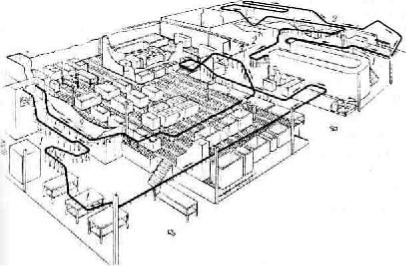

Транспортное оборудование с появлением электронной техники и ЭВМ, работающими в реальном режиме времени, резко усложнилось. Горизонтальные транспортеры подают грузы для подбора по заявкам, перемещают грузы из складов во временные помещения, удаляют пустые поддоны, подают документы на рабочие места, собирают, перестраивают и группируют транспортные линии в необходимом порядке.

Многие транспортные линии могут действовать в горизонтальной, вертикальной и наклонной плоскостях. Транспортеры для перемещения

гранулированных или порошкообразных материалов оборудованы подвесными емкостями, которые могут автоматически опрокидываться, высыпая груз в бункер или на ленточный

транспортер. Другое конвейерное оборудование использует силу тяжести, приводные ролики или трубопроводы, в которые грузы могут укладываться вручную или автоматически. На складах используют также зигзагообразные подвесные конвейеры (рис. 2.22), которые собирают из стандартных частей по техническим условиям заказчиков.

Рис. 2.22. Использование подвесного конвейера: 1—погрузка; 2—разгрузка

2.4.4. Определение потребного парка машин

Для определения количества подъемно-транспортных машин необходимо знать их производительность.

Техническая производительность отражает проектную

(паспортную) производительность машины, т/ч, при ее полной загрузке за 1 ч непрерывной работы при заданных условиях.

Зная продолжительность рабочего цикла Тц, можно определить техническую производительность погрузочно-разгрузочных машин периодического (циклического) действия:

• штучные грузы:

Пm = Gгрnц, |

(2.2) |

• массовые кусковые и сыпучие грузы: |

|

Пm = VГ γГ kН nц |

(2.3) |

m |

|

Тц = φ ∑ tі + tB |

(2.4) |

і=1 |

|

3600

где nц = Тц - число рабочих циклов машины в 1 ч; Тц — продолжительность рабочего цикла, с; φ — коэффициент совмещения операции; — машинное время цикла, с; tB — время, затрачиваемое на вспомогательные операции

(застроповка груза и т. п); т — число операций за цикл; Gгр — масса груза, перемещаемого рабочим органом машины за один цикл (номинальная грузоподъемность), т;

VГ — вместимость грейфера, ковша или другого устройства для насыпных грузов, м3; ψ — коэффициент наполнения; γ— насыпная плотность груза, т/м3.

Для машин непрерывного действия техническая производительность:

• при транспортировании штучных грузов |

|

Пт = 3,6 v, |

(2.5) |

где G— масса единицы груза, кг; а — расстояние между единицами груза, |

|

расположенного на несущем органе машины, м; v — скорость, м/с; |

|

• при перемещении сыпучего материала сплошным потоком |

|

Пт = 3600Fγv, |

(2.6) |

где F — площадь поперечного сечения груза на несущем элементе, м2. |

|

Производительность ленточного конвейера для сыпучих материалов |

|

при горизонтальной установке можно определить по упрощенным |

|

формулам: |

|

• для плоской ленты |

|

ППЛТ = 150В2γv |

(2.7) |

• для желобчатой |

|

ПЖТ = 300В2γv |

(2.8) |

где В — ширина ленты, м; v — скорость, м/с. |

|

Производительность пластинчатых конвейеров при перемещении |

|

сыпучих грузов |

|

Пт = 3600Fγv, |

(2.9) |

Значение F, м2, для пластинчатых конвейеров принимают: |

|

• при настиле без бортов |

|

F = 0,25B2K2tg(0,6p) |

(2.10) |

• при настиле с бортами |

|

F = Вhc + 0,25B2K2tg(0,6p) |

(2.11) |

где В — ширина настила, м; К — отношение ширины насыпки материала к ширине настила (в среднем 0.85): р — угол естественного откоса материала при движении; h— высота борта, м; с — коэффициент заполнения сечения по высоте борта.

Производительность одновинтового конвейера

Пт = 60 πD2φSnγc

4 (2.12)

где D — диаметр винта, м; φ — коэффициент наполнения желоба; S — шаг

винта, м; n — число оборотов винта в минуту: у — насыпная (объемная) плотность груза, т/м; с — коэффициент, зависящий от угла наклона конвейера.

При ручной загрузке машин их производительность лимитируется количеством материала, которое может быть подано грузчиками. В этом

случае производительность машины

Пт = mg, |

(2.13) |

где т — количество грузчиков; g — норма выработки в час одного грузчика, т. Эксплуатационная производительность подъемно-транспортной машины

Пэ = ПтКВКгр |

(2.14) |

где КВ — коэффициент использования машины по времени в течение одного часа; Кгр — коэффициент использования по грузоподъемности (для машин непрерывного действия Кгр = 1).

По эксплуатационной производительности машин определяют плановые производственные задания на сутки, месяц, квартал и рассчитывают потребный парк машин.

При планировании режима работы учитывают время на подачу и уборку транспортных средств (автомобилей, вагонов и др.), на перестановку машин на погрузочно-разгрузочном фронте, а при длительном периоде — все, что влияет на их производительность (технический осмотр, ремонт и др.).

Необходимое число машин |

Qг КН |

|

Zм = |

|

(2.15) |

Пэе ncм tcм (365- Тпр) |

где Qг — годовой объем грузопереработки с учетом кратности перегрузок и др.,т;

КН — коэффициент неравномерности поступления грузов; Пэе — сменная эксплуатационная производительность машины, т/ч; ncм — число рабочих смен в

сутки; tcм — продолжительность смены, ч; Тпр — регламентируемый простой машины в течение года (праздники, ремонт, обслуживание и др.), сут.

Учитывая, что сроки простоя транспортных средств под грузовыми операциями нормированы, необходимо проверить, обеспечит ли расчетное число машин своевременную погрузку (разгрузку);

Zм ≥ |

Qед |

(2.16) |

||

|

|

|

||

Пэч |

tp |

|||

|

||||

где Qед — единовременный объем грузопереработки, т; Пэч — часовая эксплуатационная производительность машины, т/ч; tp — нормированное

или расчетное время простоя транспортных средств под погрузкой или выгрузкой, ч.

Время tp определяют для конкретного грузового района и местных условий эксплуатации.

Приведенные выше зависимости для определения парка погрузочно-разгрузочных машин носят приближенный характер. Для точного

решения этой задачи надо связать число подач транспортных средств под грузовые операции, число единиц транспорта в одной подаче, простой

вагонов и автомобилей под грузовыми операциями с минимальными затратами.

КОМПЛЕКСНАЯ МЕХАНИЗАЦИЯ И АВТОМАТИЗАЦИЯ

ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ

СТАРНО-ШТУЧНЫМИ ГРУЗАМИ

ИКОНТЕЙНЕРАМИ

3.1 Тарно-штучные грузы 3.1.1. Классификация и характеристика

Тарно-штучные грузы отличаются большим разнообразием. Их условно можно разделить на две группы: тарно-упаковочные и штучные без упаковки.

Грузы первой группы перевозят в стандартной или унифицированной таре, параметры которой регламентированы государственными стандартами.

Тара, в которую упаковывают эти грузы, может быть жесткой, полужесткой или мягкой. Для сыпучих и других грузов, не подвергающихся деформации, используют мягкую тару (мешки, кули, сетки, тюки). Сетки, сплетенные из нескольких проволок или металлических лент, а также из другого, подходящего для этой цели увязочного материала, применяют для упаковки грузов большого объема.

Мягкая тара наиболее дешевая и легкая. Полужесткой тарой считают коробки, решетки, корзины и др. Ж е с т к а я тара предохраняет груз от давления извне. К ней относятся: ящики, бочки, бидоны и другие емкости, способные воспринимать давление на груз со всех сторон; открытые ящики, ящики со стеклом, воспринимающие давление только в одном направлении.

К штучным грузам без упаковки относят комплектующие изделия, запасные части к машинам и др. (за исключением металлов и лесных грузов), которые перевозят поштучно или связками. Согласно единым нормам выработки и времени [1], тарно-упаковочные и штучные грузы должны иметь массу одного места до 250 кг.

Однако катно-бочковые грузы в металлических, фанерных и деревянных бочках, барабанах, цилиндрах, рулонах, катушках, металлических бочках и бухтах могут иметь массу одного места до 500 кг.

Вобщем объеме перевозок, выполняемых всеми видами транспорта, удельный вес тарно- штучных грузов составляет около 20%. Вместе с тем затраты, связанные с их погрузкой, выгрузкой, сортировкой и складскими операциями, достигают около 50% суммарных расходов на погрузочно-разгрузочные работы.

Встране выполнением погрузочно-разгрузочных операций с тарно-штучными грузами занято около 4 млн. чел. Грузопереработка складами тарно-штучных грузов достигает 2 млрд. т, а единовременные запасы на складах — 170 млн. т. поэтому проблема комплексной механизации и автоматизации погрузочно-разгрузочных и складских операций с тарно-штучными грузами является весьма актуальной задачей.

Тарно-штучные грузы на железнодорожном транспорте перевозят повагонными и мелкими отправками. Правильное размещение их в вагонах и складах улучшает использование подвижного состава, сокращает его простой под грузовыми операциями, снижает потребность в складской площади, создает условия для рационального применения погрузочно-разгрузочных машин и повышения производительности труда. Грузы в складах размещают по указанию приемосдатчика. который при выборе места учитывает свойства (особенности) грузов и специализацию складских помещений. Так, легкогорючие грузы (ткань, хлопок и др.) укладыва- ют отдельно, при хранении на платформах их укрывают брезентом.

Грузовые места обычно укладывают в ряды, стопы и штабеля. Стопа представляет собой правильной формы вертикальную укладку отдельных тарно-упаковочных мест, в которой каждое верхнее место совпадает с лежащим ниже.

Рядом называют несколько стоп, уложенных одна к другой. Ширину ряда ограничивает размер одного места. Штабель — несколько рядов по ширине. Упакованные грузовые места, находя- щиеся в одном горизонтальном слое штабеля, называют ярусом. Грузы укладывают в штабеля

непосредственно на полу складского помещения, поддонах или стеллажах. В штабелях хранят, как правило, все тарные грузы (кипы, мешки, ящики, бочки и др.).

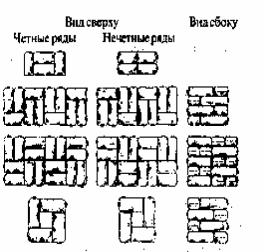

Мешки укладывают в штабель так называемой обратной кладкой (рис. 3.1, а), наиболее распространена укладка в перевязку (рис. 3.1,б), а также в клетку (рис. 3.1. в). Чем больше мешков входит в клетку, тем устойчивее штабель. Иногда мешки укладывают колодцем (рис. З.1,

г).

Рис. 3. 1. Укладка грузов в мешках

Размещают мешки так, чтобы швы или завязки были обращены внутрь штабеля, а не наружу. Это предупреждает потерю груза при разрыве швов или развязывании узлов.

Ящики устанавливают в штабель преимущественно прямой кладкой с небольшим уклоном к его центру. При правильной форме ящиков и их достаточной прочности это обеспечивает устойчивость штабеля высотой до 10-15 ярусов. Бочки хранят в штабелях лежа или в верти- кальном положении. В последнем случае устойчивость штабелю придают доски или брусья в нижних ярусах. Небольшие бочки укладывают в три—пять ярусов.

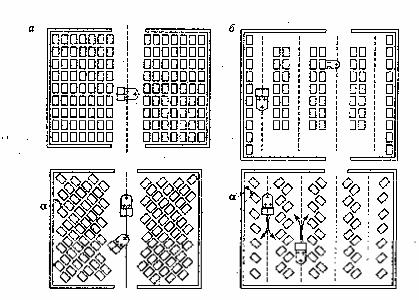

Для хранения кип (хлопок, ткани и др.) требуются складские помещения с умеренной влажностью и температурой. Хлопок укладывают в штабеля высотой четыре-пять ярусов, а тюки шерсти — до семи ярусов. Между штабелями оставляют свободные проходы (проезды), необходимые для осмотра грузов, подсчета и поиска мест и беспрепятственного подъезда средств механизации. Правильная укладка пакетов в штабеля и рациональное размещение штабелей в складе (рис. 3.2) значительно ускоряют погрузочно-разгрузочные работы. При погрузке тарно-упаковочных грузов в крытый вагон приемосдатчик обязан следить, чтобы укладка грузовых мест была правильной. Вагон загружают до полной грузоподъемности или тех- нической нормы. Если груз легковесный и нормы загрузки нет, необходимо полностью использовать грузовое помещение вагона.

Рис. 3.2. Рациональные схемы размещения пакетов прямым штабелкрованием и под углом:

а— в блоках; б — в рядах

3.1.2.Пакетирование грузов. Типы поддонов и пакетов

Большинство тарно-штучных грузов целесообразно перевозить пакетами. Под транспортным пакетом понимают укрупненную грузовую единицу (грузовое место), сформированную из более мелких (не менее двух) в транспортной таре (мешки, ящики, тюки), на поддонах или без них,

обеспечивающую в процессе перемещения и хранения возможность механизированной перегрузки вилочными погрузчиками, кранами или другими подъемно-транспортными машинами, а также сохранность грузов. В пакет укладывают, как правило, однородные грузы в одинаковой упаковке, следующие в адрес одного получателя. На пакетах, сформированных в пунктах не общего пользования, должны быть контрольные знаки отправителя, а способ их

укладки должен исключать возможность изъятия груза без нарушения крепления и контрольных знаков. Если пакет прибыл с нарушенным креплением, его расформировывают и проверяют целость тары и массу грузовых мест.

Широкое внедрение пакетных перевозок тарно-штучных грузов позволяет в целом по стране сократить затраты на погрузочно-разгрузочные работы в 2-3 раза; в 1.5-2 раза улучшить использование складских площадей за счет повышения высоты складирования: в 2-3 раза сократить простой транспортных средств под грузовыми операциями; на 25—30% увеличить

перерабатывающую способность фронтов погрузки и выгрузки и ускорить доставку груза за счет этого на 5—10%; на 20—25% уменьшить потребность в материалах на изготовление тары и упаковки; в 3-4 раза повысить производительность труда и в 1,5-2 раза снизить их трудоемкость и себестоимость погрузочно-разгрузочных и складских работ; высвободить значительное число рабочих для работы в других отраслях народного хозяйства; улучшить товарный вид продукции, обеспечить ее сохранность, облегчить учет, поднять культуру производства. Поэтому организа- ция пакетных перевозок тарно-штучных грузов имеет важное народно-хозяйственное значение. На пакетный способ доставки грузов может быть переключено в целом по стране около 1 млрд. т народнохозяйственных грузов (более 10 тыс. наименований).

Пакетирование тарно-штучных грузов чаше всего производят на поддонах. Поддон — плоская (или с верхней надстройкой) площадка, предназначенная для формирования из мелких грузов транспортного пакета, удобного для механизированной перегрузки и хранения в штабелях.

Поддоны для пакетирования грузов принято делить на следующие четыре типа: 1) плоские, не имеющие выступающих над верхней плоскостью настила надстроек; 2) стоечные — с постоянными или съемными стойками, расположенными над плоскостью верхнего настила; 3) ящичные со съемными или откидными стенками для удержания груза на поддоне; 4) специальные, предназначенные для формирования пакетов из таких грузов, как например, кирпич, листовое стекло и т. д.

Основные типоразмеры плоских поддонов определены ГОСТ 9078-84. Стандартные плоские поддоны имеют настил или только со стороны груза (одионастильные). или с обеих сторон (двухнастильные). Причем настил может быть как статным, так и решетчатым (с зазором между досками). В зависимости от числа сторон, с которых можно вводить грузозахватные