- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

Расчеты на усталостную прочность

Параметры цикла напряжений

R

= σmin

/

σmax

– показатель цикла

R

= σmin

/

σmax

– показатель цикла

Рассчитывая на прочность детали машин при переменных напряжениях, в качестве предельного напряжения принимают предел выносливости R.

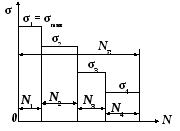

Для расчета допускаемых напряжений при действии переменных нагрузок используют кривую усталости (кривую Велера), устанавливающую связь между максимальным напряжением, при котором испытывается образец, и числом циклов нагружения N до разрушения образца.

Для стальных образцов эта кривая состоит из наклонного криволинейного и горизонтального линейного участков (рис.).

Число циклов нагружения, соответствующее началу горизонтального участка, называют базовым числом циклов и обозначают NВ. Обычно NВ ≈107.

Кривая усталости (Велера)

Пределом выносливости σ-1 называют наибольшее переменное напряжение при симметричном цикле (R = – 1), при котором не происходит разрушения образца после действия базового количества циклов нагружения.

Для контактных напряжений m=6

Для изгибных напряжений

m=6 для улучшения и нормализации;

m=9 для цементации и закалки.

Факторы, влияющие на предел выносливости детали

Концентратор напряжений kσ = σ-1обр / σ-1дет. kσ>1

Масштабный фактор kε = σ-1дет / σ-1обр. kε<1

Шероховатость поверхности kF = σ-1дет / σ-1обр. . kF>1

Упрочнения наружной поверхности детали kV= σ-1дет / σ-1обр. kV>1

Несимметрия цикла напряжений ψ∙σm

ψ – коэффициент чувствительности к асимметрии цикла.

Коэффициент перехода от предела выносливости образца к пределу выносливости детали

КσD = [(kσ / kε)+kF – 1] / kV

Коэффициент запаса прочности Sопределяется по формуле:

![]() ,

,

где Sσ , Sτ─ коэффициенты запаса прочности по нормальным, касательным напряжениям; [S] ─ допускаемый запас прочности.

![]() .

.

Здесь

![]() ─ пределы выносливости материала вала

при симметричном цикле нормальных и

касательных напряжений;

─ пределы выносливости материала вала

при симметричном цикле нормальных и

касательных напряжений;

![]() ─ амплитуды циклов напряжений;

─ амплитуды циклов напряжений;

![]() ─ средние значения циклов напряжений;

─ средние значения циклов напряжений;

ψσ, ψτ─ коэффициенты чувствительности материала к асимметрии цикла.

Пределы выносливости материала при симметричном цикле нормальных и касательных напряжений:

σ─1= 0,43·σв- для углеродистых сталей,

σ─1= 0,35·σв+ 100 – для легированных сталей,

τ─1=0,58 σ─1.

Коэффициенты чувствительности к асимметрии цикла определяются по формулам

![]() =

0.02(1+ 0.01

=

0.02(1+ 0.01![]() ),

),

![]() =

0.5

=

0.5![]() .

.

Методика расчета деталей на усталостную прочность

Определяют опасные сечения детали, среднее значение цикла напряжений и амплитуда цикла.

Определяют коэффициенты концентрации напряжений kσ, масштабный фактор kε и т.д.

Рассчитывают коэффициенты запасов прочности.

Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

[σ] = σпред / [S];

[σ] = σ-1N / [S] = σ-1KL / [S];

σ-1Nm∙ N = σ-1m∙ NB

![]() ≥

1.

≥

1.

Влияние режима работы на эквивалентное число циклов нагружения

σмахm∙ Nэкв = Σ(σim∙ Ni); Nэкв = Σ(σim∙ Ni) / σмахm.

Итак Nэкв = μ NΣ.

Коэффициент эквивалентности μ = Σ(σim∙ Ni) / [σмахm Σ( Ni)].

Перейдем от σ к нагрузкам:

Для изгиба μ = Σ(Мiq∙ Ni) / [Ммахq Σ( Ni)]. σ = к∙Mи , отсюда q = m .

Для контакта цилиндров σ =

![]() ,

отсюда q

= m/2

.

,

отсюда q

= m/2

.

Жесткость ─ способность детали сопротивляться изменению формы под действием нагрузок.

При расчете на жесткость ограничивают перемещения, вызванные действующими нагрузками. В частности, большие упругие деформации валов могут привести к заклиниванию тел качения в подшипниках и перекосу зубьев колес в зубчатом зацеплении.

|

Деталь |

Допустимые упр. перемещение |

|

Вал с зубчатым колесом Цилиндр колеса, червячная передача Конич колеса

Подшипник скольжения Шарикоподшипник

Для металлореж. станков Для подъемных кранов |

[у] = 0,01 m; γ = 0,001 рад [у] = 0,05 m

γ = 0,001 рад γ = 0,005 рад

[у] =( 0,0002...0,0003) L; [у] =( 0,0022..) L. |

Для расчета деформаций в сравнительно простых случаях используют методы сопромата (интеграл Мора или способ Верещагина), в более сложных случаях применяют методы теории упругости.

Простейшие формулы:

Для двухопорной балки

у= Q l3 / (48 EI)

Для консольной балки

у= Q l3 / (3 EI).

Износостойкость является важнейшим критерием работоспособности трущихся деталей машин. Отметим, что большинство деталей выходит из строя именно из-за износа.

Изнашивание представляет собой постепенное изменение размеров и формы деталей по поверхностям скольжения в результате трения.

Износ влечет за собой потерю точности, уменьшение КПД и снижение прочности вследствие уменьшения сечений, увеличения динамических нагрузок, возрастание шума, иногда полное истирание (тормозные колодки).

Виды износа по мере убывания величины износа

Заедание (задир) – самый опасный вид износа. Результат последовательного разрушения межмолекулярных связей между трущимися поверхностями (частички одного тела отшелушиваются и привариваясь к другому телу.)

Наибольшее сопротивление заеданию оказывают теплостойкие хромоникелевые стали 20Х3НВФА, 16Х3НВФМБ и др. Расчеты на заедание сводятся к проверке температуры в местах контакта или к проверке толщины масляного слоя.

И = k р S /НВ

Уменьшение абразивного износа достигается путем снижения удельного давления, увеличения твердости наружной поверхности тел, смазывания поверхностей контакта, предохранение трущихся поверхностей от попадания пыли защитными уплотнениями.

Адгезионный износ – результат последовательного разрушения межмолекулярных связей между трущимися поверхностями (частички одного тела отшелушиваются от него прилипая к другому с последующим отлипанием от последнего). Наблюдается в клапанах ДВС, воздуходувок и т.п.

Уменьшение абразивного износа достигается путем снижения удельного давления и скорости скольжения а также применением разнородных материалов сталь-чугун, сталь -медь, сталь- пластмасса.

Усталостный износ – усталостное выкашивание – основная причина выхода из строя закрытых зубчатых передач и подшипников качения. Заключается в появлении на рабочих поверхностях небольших углублений типа оспинок, которые развиваясь превращаются в углубления – раковинки.

Мероприятия, повышающие износостойкость:

Выбор материала.

В парах скольжения склонных к задиру используют антифрикционные материалы.

Например, в подшипниках скольжения, ходовых резьбах и червячных передачах одну деталь выполняют из стали, а другую – из бронзы.

Защита от попадания пыли путем создания надежных уплотнительных устройств.

Расчеты на износостойкость предусматривают обеспечение жидкостного трения или же назначение установленных практикой заниженных, по сравнению с прочностными расчетами, допустимых напряжений смятия и скоростей скольжения.