- •Основные понятия и определения

- •Предмет изучения

- •Структура курса

- •Этапы проектирования

- •Основные требования к машинам

- •1.Правильный учет величины и характера нагрузок и условий работы.

- •2. Создание предохранительных устройств

- •3. Правильный выбор материалов и применение поверхностного упрочнения деталей.

- •4. Максимальное использование принципа стандартизации.

- •Нарезание конических колес методом обкатки

- •Влияние z на форму и прочность зуба

- •Критерии работоспособности деталей

- •Формулы для расчета тел на прочность

- •Расчет по предельным состояниям.

- •Расчеты на усталостную прочность

- •Влияние срока службы детали на допускаемое напряжение при постоянном нагружении переменной нагрузкой

- •Термостойкость делится на теплостойкость и хладостойкость.

- •Машиностроительные материалы и термическая обработка

- •Термическая обработка:

- •Механические передачи

- •Ориентировочные значения основных параметров передач вращательного движения

- •Зубчатые передачи

- •Расчет зубьев на изгибную прочность

- •Расчет зубьев на прочностьпри воздействии максимальной (пиковой) нагрузки

- •Особенности геометри косозубых и шевронных зубчатых колес

- •Коэффициент перекрытия косозубых передач. Расчеты на прочность цилиндрических косозубых и шевронных передач

- •Усилия в зубчатых цилиндрических передачах

- •Допускаемые напряжения

- •Окружной и нормальный модули в косозубой передаче

- •Расчеты на прочность цилиндрических косозубых и шевронных передач. Эквивалентное прямозубое колесо

- •Шевронные передачи конические зубчатые передачи.

- •Формы зуба конического колеса

- •Нарезание прямозубых и тангенциальных конических колес Зависимости углов начальных конусов δ1 и δ2 от передаточного числа

- •Радиусы дополнительных конусов

- •Силы в конических прямозубых передачах

- •Силы натяжения ремня в передаче трением

- •Вывод формулы Эйлера

- •Найдем силы f1 и f2 в ведущей и ведомой ветвях ремня.

- •Напряжения в ремне

- •Нагрузки на валы и опоры

- •Расчет ремней (общие положения)

- •Для примера рассмотрим ремень с хлопчатобумажным кордом.

- •Клиноременная передача

- •Выбор клиновых ремней

- •Расчет клиновых ремней

- •Достоинства:

- •Критерии работоспособности и расчета

- •Цепные передачи

- •Зубчатые цепи

- •Звездочки

- •Геометрические и кинематические параметры цепных передач

- •Кинематика цепной передачи

- •Фрикционные передачи

- •Трение в кинематических парах

- •Виды разрушения подшипников

- •Критерии расчета подшипников

- •Расчет на долговечность

- •Расчет подшипников по статической грузоподъемности

- •Особенности расчета радиально-упорных подшипников

- •Способы фиксации валов в корпусе

- •Фиксация подшипников на валу

- •Подшипники скольжения.

- •Конструкция подшипника скольжения

- •Сварные соединения

- •Электродуговая

- •Газовая сварка

- •2. Электродуговая сварка под флюсом.

- •3. Электрошлаковая сварка, также как две предыдущие – сварка плавлением при прохождении тока через шлаковую ванну от электрода к изделию.

- •Контактная сварка.

- •Стыковые швы,

- •Контактная сварка

- •Паяные и клеевые соединения Паяные

Лекции ДМ и ОК 2014

Основные понятия и определения

Деталь ─ составная часть машины, изготовленная из однородного материала без применения сборочных операций (пример: вал, втулка, шестерня).

Узел или сборочная единица – совокупность совместно работающих деталей, представляющих собой конструктивно обособленные единицы и объединенных общим назначением (редукторы, муфты, подшипники).

Конструирование (проектирование) – процесс разработки комплекса технической документации, необходимой для производства изделия.

Предмет изучения

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (крепежные изделия, валы, зубчатые колеса, подшипники и т. д.). Их называют деталями и узлами общего назначения, именно они изучаются в рамках данного курса.

Детали, применяемые в ограниченном числе машин, называют деталями специального назначения (шпиндели станков, поршни, лопатки турбин), их изучают в специальных курсах.

Структура курса

Процесс разработки конструкции любой машины состоит из ряда последовательных этапов.

На основании технического задания выполняют расчет энергетических и кинематических параметров привода машины. Разрабатывают конструкции механических передач. Проектируют детали и узлы, несущие звенья механических передач, и соединения, обеспечивающие взаимосвязи деталей и узлов в машине.

Указанная последовательность определяет следующий порядок изучения трех основных разделов курса.

Требования к машинам.

Критерии работоспособности деталей машин

Механические передачи.

Валы, оси, подшипники, муфты.

Соединения.

Этапы проектирования

1. Техническое задание – назначение технических характеристик и показателей качества, предъявляемых к изделию. 2. Техническое предложение – техническое и технико-экономическое обоснование целесообразности разработки проекта на основе технического задания.

3. Эскизный проект ─ совокупность конструкторских документов, содержащих принципиальные конструктивные решения, дающие общее представление об устройстве, принципе действия, основных параметрах и габаритах.

4. Технический проект – совокупность конструкторских документов, содержащих окончательные технические решения, дающих полное представление об устройстве изделия, и исходные данные для разработки рабочей конструкторской документации.

5. Разработка технической документации включает чертежи узлов и деталей, спецификации, технические условия на изготовление, сборку, испытание изделия и т.д.

Техническое предложение

Проектирование и патентование

Изготовление первого образца

Проверка рынком и доводка изделия

Организация серийного производства

Основные требования к машинам

Машины должны быть:

работоспособны,

технологичны,

экономичны,

надежны,

патентоспособны,

обладать достаточным уровнем стандартизации,

удобны в обслуживании и безопасны,

эстетичны.

Работоспособность - состояние изделия (машины, узла, детали), при котором оно способно выполнять заданные функции.

Показателями технологичности являются: трудоемкость, материалоемкость, энергоемкость всех этапов жизненного цикла изделия.

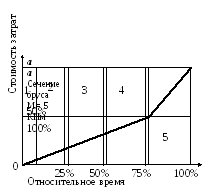

При оценке экономичности изделия учитывают затраты на его проектирование, изготовление, эксплуатацию и ремонт.

Надежность ─ свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки.

Надежность изделия обуславливается безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Основным показателем надежности машин и их деталей является вероятность P(t) безотказной работы в течение данного отрезка времени t или наработки. Ее можно оценить по формуле

![]()

где P(t) ─ вероятность безотказной работы до момента времени t;

N ─ число машин (деталей), подвергнутых испытанию;

n(t) ─ число машин, отказавших к моменту времени t.

Вероятность безотказной работы механической системы при последовательном соединенииmнезависимых элементов

![]()

Если предусмотрены резервирующие устройства, то

Р = 1 – (1– Р1) (1– Р2) (1– Р3)... (1– Рm).

Пример.

В автомобиле предусмотрено вместо одной шины две. Вероятность безотказной работы одной камеры Р1= 0,9.

ОпределитьР2– вероятность безотказной работы двух шин.

Решение

Р2= 1 – (1– Р1) (1– Р1) = 1 – 0,12= 0,99.

Отказ – событие, в результате которого нарушается работоспособность машины.

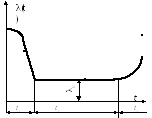

Зависимость числа отказов от времени эксплуатации

1-приработка; 2- рабочий период; 3 – период интенсивных отказов

Кроме P(t)для невосстанавливаемых изделий показателем безотказной работы является интенсивность отказов λ:

λ = Δn/( Δt ).

Здесь Δn – число отказавших изделий за время Δt.

Зависимость интенсивности отказов λ от времениэксплуатации

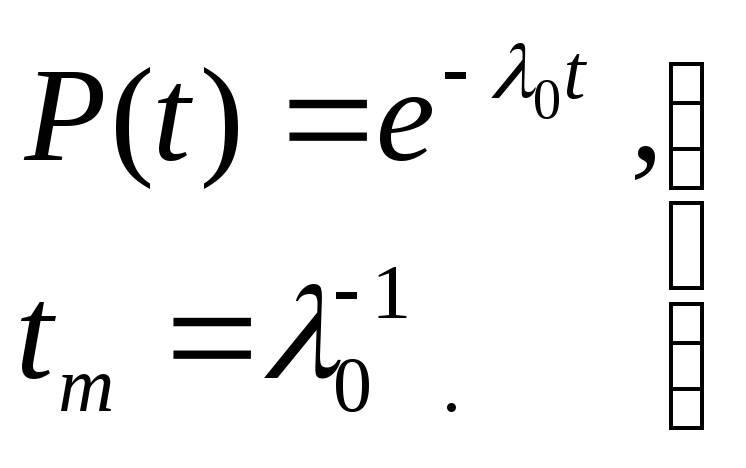

Для расчета надежности

электромеханических систем в течение

основного рабочего периода в широко

используется хорошо согласующийся с

опытными данными экспоненциальный

закон распределения времени между

отказами, который характеризуется

постоянной интенсивностью отказов

![]() .

.

Интенсивность отказов

![]() элементов передач 105

час-1

элементов передач 105

час-1

|

Наименования |

Средняя

|

Наибольшая

|

Наименьшая

|

|

Двигатели асинхронные Передачи механические: зубчатые одноступенчатые; червячные; зубчатые многоступенчатые;

ременные; цепные. коробки передач. Корпуса редукторов Подшипники качения Подшипники скольжения Валы и оси Муфты |

0,860

0,012

0,020

0,380 0,015 0,068 0,020 0,050 0,020 0,035 0,04 |

1,120

0,020

0,036

1,500 0,05 0,430 0,040 0,100 0,040 0,062 0,11 |

0,450

0,0012

0,011

0,014 0,008 0,005 0,010 0,002 0,001 0,015 0,008 |

Вероятность безотказной работы Р(t) в зависимости от времени и среднее время наработки на отказ tm определяются по формулам

При последовательном соединении mнезависимых элементов вероятность безотказной работы механической системы равна:

![]() .

.

где

![]() ─

интенсивность отказов всей системы..

─

интенсивность отказов всей системы..

Здесь kλ – коэффициент условий эксплуатации.

|

Условия эксплуатации |

kλ |

|

Лабораторное помещение Стационарные наземные устройства На автомобилях На ж/д вагонах На самолетах |

1 10 25 30 135 |

Условия, в которых проводятся испытания на надежность, существенно влияют на показатели надежности:

|

Факторы |

Количество отказов % |

|

Удары и вибрация Низкая температура Высокая температура Влажность Частые ускорения и торможения Прочее |

29 24 22 16 4 5 |

Требования к надежностиотражаются в техническом задании

Для ЭВМ:

среднее время безотказной работы -100000 час.

Работа без кап. ремонтов -10000 час.

Число ошибок на 1 млн знаков -1.

Повышение надежности на стадии проектирования