- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

1.4.4 Результаты работы доменной печи на новом распределителе

Основные технико-экономические показатели работы доменной печи (отчетные данные) с использованием вращающегося и лепесткового распределителя шихты приведены в таблице 1.3.

В 2000г. (в первом из сравнительных периодов) домна работала при включенном ВРШ с применением опытной циклической системы загрузки, в которой прямые и обратные подачи определенным образом чередовались с холостой подачей. Такая система загрузки позволила в то время, по сравнению с традиционными системами загрузки, существенно подгрузить периферию, снизить расход кокса и улучшить работу печи [15].

В 2001г. (второй сравнительный период) на ДП-7, как и на других печах цеха, был установлен режим загрузки, включающий меры по выравниванию окружного распределения материалов на основе эффекта псевдоожижения при их выгрузке в межконусное пространство [22]. ВРШ за ненадобностью был исключен из работы.

При этом было достигнуто дальнейшее улучшение показателей работы печи главным образом за счет значительного снижения расхода кокса. Последнее обеспечено повышением равномерности распределения материалов по окружности, что было видно по снижению интервала (с 500-800 до 450-700 ºС) и среднего уровня температур периферийного газа и подгрузкой периферии, на что указывало повышение (~ на 2 %) содержания СО2, в периферийных точках радиального газа.

В 2002г. доменная печь была остановлена на капитальный ремонт, по окончанию которого была задута в 2003г. уже с новым загрузочным устройством. Раздувка печи в данном случае осуществлялась в ускоренном режиме и уже в июне месяце были достигнуты показатели (период 3 таблицы 1.3) по выплавке чугуна, которые значительно превышали их уровни в предремонтный период при одновременном сокращении расхода кокса. Этому способствовало, прежде всего, улучшение условий плавки по содержанию кислорода в дутье, а также по составу шихты: агломерат аглофабрик металлургического производства и ГОКа I, с содержанием мелочи 0-5мм ~ 20 и 15 %, был заменен агломератом ГОКа II и окатышами СевГОКа, с содержанием мелочи ~ 8 и 6 %. Увеличение суточной выплавки чугуна получено, как видно, за счет повышения интенсивности горения кокса и сокращения его удельного расхода. Следует отметить, что увеличить расход дутья, как ожидалось, в данном случае не удалось.

После окончания ремонта и задувки ДП-9 условия работы ДП-7 возвратились к исходным, как по составу шихты, так и по содержанию кислорода в дутье. Интенсивность плавки и производительность печи при этом снизились, однако удельный расход кокса также был уменьшен (период 4 таблицы), что удалось достичь после оптимизации режима загрузки.

Одной из функций лепесткового распределителя шихты является целенаправленная подгрузка коксом или железорудными материалами того или иного сектора колошника печи. В анализируемом периоде работы печи необходимости в этом не было.

Для более детального рассмотрения механизма распределения шихтовых материалов, используемого в конструкции ЛРШ, а также достигнутого эффекта на доменных печах комбината «Криворожсталь» (раздел 1.3)в лабораторных условиях был проведен ряд экспериментов.

Таблица 1.3 Показатели работы доменной печи в различные периоды

|

№ п/п |

Показатели

|

Периоды работы печи

| |||

|

1 |

2 |

3 |

4 | ||

|

2000г. |

2001г. |

2003г.(07) |

2004г.(1-4) | ||

|

1

|

Продолжительность периода сут. |

366 |

355 |

31 |

121 |

|

2 |

Распределитель шихты, тип. |

ВРШ |

О |

ЛРШ |

ЛРШ |

|

3

|

Система загрузки |

2n КА2↓ 2n А2К↓ 1n К4↓ |

1n К4↓ 1n А4↓

|

1n К4↓ 1n А4↓ |

1n К4↓ 1n А4↓

|

|

4 |

Уровень засыпи |

1,25 |

1,25 |

1,25 |

1,25 |

|

5 |

Среднесуточное произ-во |

2706 |

2915 |

3573 |

3013 |

|

6

|

Удельный расход кокса кг/т.чугуна

|

524 |

468 |

459 |

444 |

|

7

|

Интенсивность горения кокса кг/м³ сут

|

709 |

682 |

820 |

670 |

|

8

|

Параметры дутья: - расход, м³/мин |

3203 |

3129 |

3105 |

2864 |

|

- давление, кПа

|

244 |

248 |

272 |

225 | |

|

- температура, ºС

|

1074 |

1027 |

1050 |

1028 | |

|

9 |

Параметры колошникового газа: - давление, кПа

|

119 |

119 |

130 |

102 |

|

- % СО2 |

15,9 |

16,6 |

18,7 |

18,5 | |

|

10 |

Расход кислорода, м³/т.чуг |

72 |

74 |

131 |

109 |

|

11 |

Расход пр. газа, м³/т.чуг |

75 |

87 |

87 |

78 |

|

12 |

Расход антрацита, кг/т.чуг |

|

|

41 |

54 |

|

13 |

Выход шлака, кг/т.чуг |

504 |

495 |

474 |

494 |

|

14 |

Вынос пыли, кг/т.чуг |

23 |

22 |

22,1 |

20 |

|

15 |

Состав шихты, кг/т.чуг : - агломерат МП |

146 |

856 |

|

751 |

|

- агломерат ГОК - 1 |

1454 |

890 |

716 |

903 | |

|

- агломерат ГОК - 2 |

119 |

29 |

752 |

58 | |

|

- окатыши СевГОК

|

48 |

23 |

281 |

26 | |

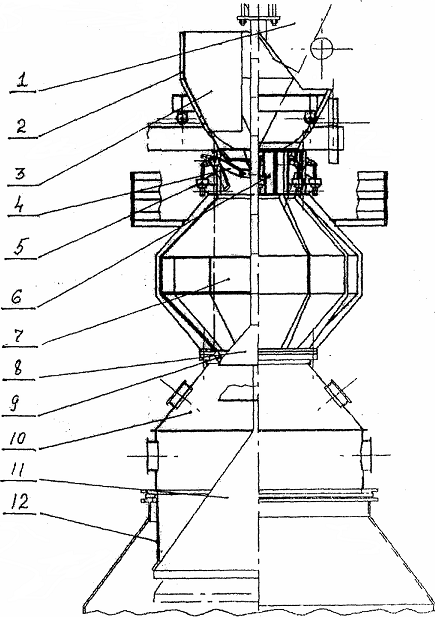

Рис.1.23 Принципиальная схема ЛРШ

1.Скип. 2.Приемная воронка. 3.Направляющая перегородка воронки. 4.Лепесток. 5.Привод лепестка. б.Корпус ЛРШ. 7.Накопительный бункер. 8.Малый конус. 9.Контактное кольцо малого конуса. 10.Газовый затвор. 11.Большой конус. 12.Чаша большого конуса.

2. Теоретические и экспериментальные исследования

2.1 Исследование влияния работы лепесткового распределителя шихты на распределение материалов по окружности колошника доменной печи.

Цель эксперимента - определение технологических возможностей загрузочного устройства с лепестковым распределителем шихты относительно распределения материалов по окружности колошника доменной печи.

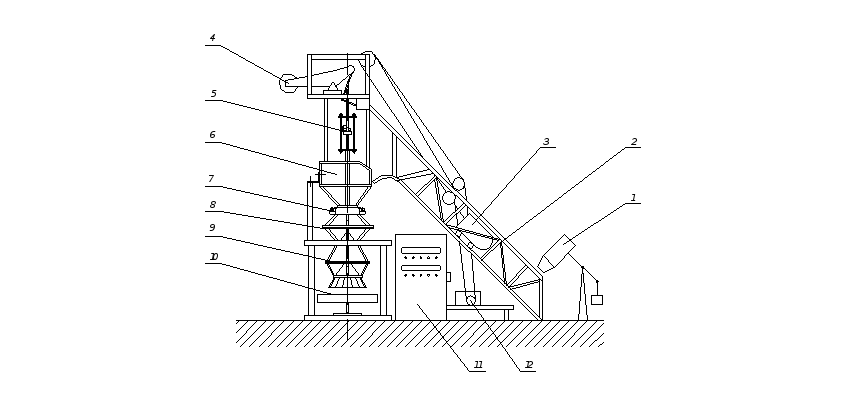

2.1.1 Описание лабораторной установки.

Для проведения эксперимента была создана лабораторная установка (рис. 2.1) в масштабе 1/100 от реальных размеров загрузочного устройства на ДП №8. Она воссоздает полный цикл загрузки и включает в себя бункера загрузки шихты 1, скипы 3, загрузочное устройство и секторный приемник 10. Управление установкой ведется с пульта управления 11.

2.1.2 Программа исследований

Лепестки закрыты, на малый конус набран один скип материала. Определить фактическую и среднюю величину окружной неравномерности, после опускания большого конуса, на котором один скип материала. Количество повторений 12.

Рис 2.1 – Экспериментальная установка:

1 – загрузочный бункер, 2 – наклонный мост,

3 – скипы, 4 – балансиры, 5 – подвески с приводом поворота лотков, 6 – приемная воронка, 7 – лепестковый распределитель шихты, 8 – накопительный бункер, 9 – газовый затвор, 10 – секторный приемник, 11 – пульт управления, 12 – приводы.