- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

Содержание

Введение…………………………………………………………………………

1. Состояние вопроса и задачи исследования…………………………………

1.1 Развитие конструкций загрузочных устройств…………………………..

1.1.1 Развитие конусных загрузочных устройств (КЗУ)……………………

1.1.2. Развитие бесконусных загрузочных устройств (БЗУ)……………….

1.2 Современные конструкции: УЗТМ, БЗУ («Воронка-склиз», «Пауль Вюрт»), Ротор. Достоинства и недостатки………………………………………....

1.2.1 Особенности газодинамики в шахте при загрузке шихты БЗУ и ЗУ типовой конструкции (ТЗУ)……………………………………………..

1.2.2 Перевеивание мелких частичек шихты при загрузке печей БЗУ и ТЗУ……………………………………………………………………………………

1.3 Режим загрузки «Криворожстали», суть, достоинства и недостатки…..

1.4 Лепестковый распределитель шихты.

Назначение, достоинства, суть…………………………………………..

1.4.1 Распределение материалов на малом конусе…………………………

1.4.2 Некоторые закономерности истечения сыпучего тела………………

1.4.3 Механизм выравнивания окружного распределения при ожижении слоя…………………………………………………………………………………..

1.4.4 Результаты работы доменной печи на новом распределителе……..

2. Теоретические и экспериментальные исследования……………………..

2.1 Исследование влияния работы лепесткового распределителя шихты на распределение материалов по окружности колошника доменной печи…………

2.1.1 Описание лабораторной установки……………………………………..

2.1.2 Программа исследований……………………………………………….

2.1.3 Методика исследований…………………………………………………

2.1.4 Результаты исследований………………………………………………..

2.2 Исследование механизма выравнивания окружной неравномерности…

2.2.1 Описание лабораторной установки……………………………………..

2.2.2 Программа исследования………………………………………………….

2.2.3 Результаты исследований……………………………………………….

3. Экономическая часть……………………………………………………….

4 Охрана труда………………………………………………………………….

4.1 Характеристика площадки цеха…………………………………………..

4.2 Описание вредности и опасности в доменном цехе №1…………………

4.3 Мероприятия по снижению вредных и опасных факторов……………..

4.4 Средства защиты……………………………………………………………

4.5 Пожарная безопасность……………………………………………………

5 Охрана окружающей среды…………………………………………………

Вывод…………………………………………………………………………..

Перечень использованных источников………………………………………

Введение

Идеальным с точки зрения наилучшего использования теплосодержания и восстановительной способности газов в доменной печи было бы такое их распределение, при котором процессы нагрева шихты и восстановления окислов железа протекали бы равномерно, т. е. в любом поперечном сечении печи каждой единице обрабатываемого материала соответствовало бы определенное количество газа. В этом случае по всему сечению печи окислы железа и все сырые материалы должны быть в равной мере нагреты и восстановлены, а температура и состав газов должны быть одинаковыми.

Для успешной восстановительной и тепловой работы требуется увеличение количества газов в местах скопления руды; а для ровного хода печи предъявляется требование неравномерного распределения газов в шихте, при котором они двигались бы в увеличенном количестве близ стен и у оси. Распределение материалов в печи влияет на распределение газового потока по сечениям. Поэтому потребность того или иного газораспределения заставляет соответствующим образом менять распределение материалов при их загрузке в печь. Распределение материалов по сечению печи должно быть неравномерным, но в каждом случае определенным, а не стихийным.

Одним из наиболее актуальных способов для современных условий и реальных путей повышения технико-экономических показателей работы доменных печей является совершенствование распределения шихтовых материалов на колошнике доменной печи.

В общем случае данная задача может быть решена за счет модернизации действующего оборудования путем внедрения ЛРШ (лепесткового распределителя шихты).

1. Состояние вопроса и задачи исследований

1.1 Развитие конструкций загрузочных устройств

Доменная печь является агрегатом непрерывного действия, и всё её оборудование должно быть простым по устройству, надежным в работе, долговечным и неприхотливым в эксплуатации. Особенно это относится к оборудованию засыпного аппарата, который работает в условиях высоких температур и запыленности окружающей среды. Загрузочное устройство доменной печи должно обеспечить надёжную, безопасную загрузку и управляемое распределение шихтовых материалов по всей поверхности колошника. Основные возможности управляемой загрузки шихтовых материалов закладываются в конструкцию непосредственно загрузочного устройства.

Исторически в доменном производстве получили развитие два типа загрузочных устройств, различающихся принципиально по виду распределителя шихтовых материалов на колошнике: конусный (КЗУ) и лотковый (БЗУ) [4].

1.1.1 Развитие конусных загрузочных устройств (кзу)

В домницах и в первых доменных печах с открытым верхом выходящий в атмосферу газ с высоким содержанием окиси углерода и водорода легко воспламенялся, и над печью горело пламя. По его интенсивности определяли и регулировали газовый поток. Так, в места со значительным выделением газа грузили больше руды, а с незначительным - древесный уголь или кокс. Позднее для утилизации химической энергии доменного газа загрузочное отверстие стали закрывать.

Первоначально в качестве газового затвора пытались использовать часть столба шихтовых материалов. Однако отвод колошникового газа ниже поверхности шихты как по периферии (газоотводы Фабер дю Фора), так и в центре печи ( труба Дерби ) не дал положительных результатов[1].

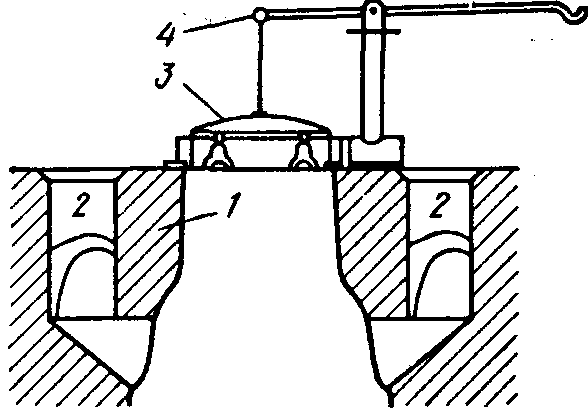

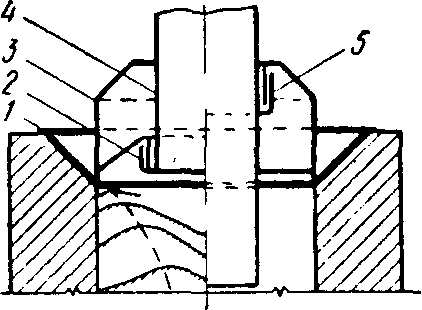

Более удачным оказался газовый затвор, состоящий из крышки-колпака со специальными каналами для выхода и сбора газа (рис. 1.1).

Рис.1.1 Простейший газовый затвор доменной печи:

1-колошник; 2-кольцевой отвод газа;3-крышка-колпак;4-балансир

Такой затвор имел существенный недостаток – во время загрузки печи газ уходил в атмосферу. Для уменьшения потерь газа загрузку ускоряли, но это приводило к расстройству газового потока и усложнению его регулировки. Необходим был аппарат, сочетающий одновременно функции газового затвора и распределителя шихты. Впервые такой аппарат предложил в 1850г. англичанин Парри. Его газовый затвор (рис.1.2) состоял из воронки и конуса. Конус при подъёме лебёдкой контргруза балансира опускался под действием собственного веса и веса, находящихся на нём материалов, которые предварительно в воронке распределяли в ручную. И хотя в первоначальной конструкции аппарата Парри сохранился такой недостаток, как потеря газа при открывании конуса, время загрузки сократилось, а условия распределения шихты по окружности печи при закрытом конусе значительно улучшились.

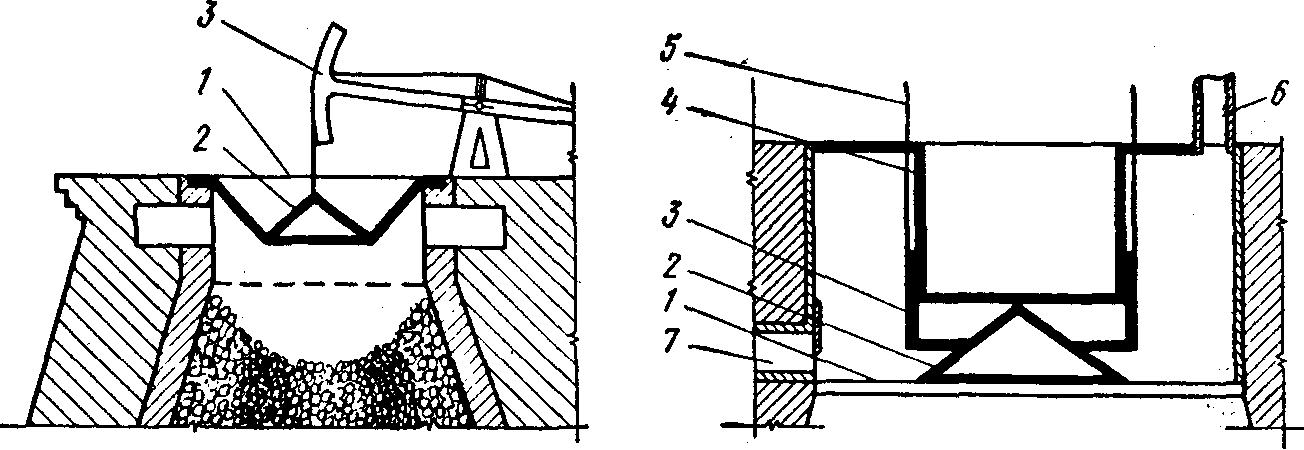

В отличие от Парри, разработавшего аппарат с подвижным конусом, Джеймс предложил аппарат с неподвижным конусом, расположенном на металлических балках, и телескопической воронкой, нижняя часть которой снабжена механизмом для подъема и опускания (рис 1.3). При подъеме телескопической части воронки материалы ссыпались по конусу на колошник печи.

Рис.1.2 Засыпной аппарат Парри:

1-конус; 2-воронка; 3-балансир

Рис.1.3 Засыпной аппарат Джеймса:

1 - несущие балки; 2-стационарный конус; 3 - нижняя часть воронки;

4-верхняя часть воронки; 5-тяги; 6-свеча; 7-газоотвод.

Но аппарат Джеймса не получил распространения из-за сравнительной сложности конструкции и частого коробления опорных балок. Кроме того, при ссыпании шихты с конуса происходит абразивный износ этих балок и нарушение распределения материалов на колошнике.

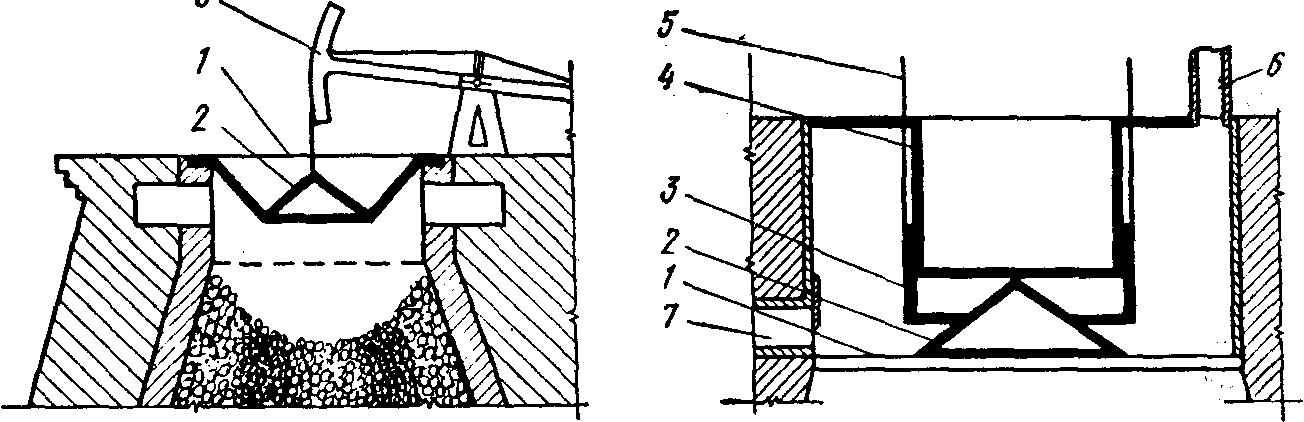

Разновидностями аппарата Парри являются предложение фон Гоффа (рис. 1.4) (Германия, 1861 г.) аналог с центральным отводом колошникового газа; Лангера с подвижным колоколом и неподвижной воронкой (рис.1.5); аппарат Толандера (Швеция, 1880 г.), воронка с дефлекторами Кеннеди и модернизированное М. К. Курако (Россия, 1893 г.) на базе её загрузочное устройство Никополь - Мариупольского металлургического завода, прибор Нееланда (1896 г) и др.

Рис 1.4 Засыпной прибор фон Гоффа:

1-воронка; 2-конус с полой центральной трубой;

3-водяной или песочный затвор; 4-центральный газоотвод;

5-свеча; 6-горизонтальный газоотвод.

Рис 1.5 Колокол Лангера:

1-воронка; 2-уплотняющее кольцо; 3-колокол;

4-труба для отвода колошникового газа; 5-водяной затвор.

Колокол Лангера с центральным газоотводом и тот же колокол в комбинации с подъемными кольцами при периферийном отводе газа, а также аппарат Толандера позволяют получать распределение, газового потока по радиусу печи, близкое к оптимальному значению, но такой же результат дает и аппарат Парри, отличающийся более простой конструкцией.

Важным преимуществом аппарата Парри является также лучшая его герметичность и несложность установки второго газового затвора. Это стало необходимым вследствие увеличения объема доменных печей, форсировки их хода и необходимости полного устранения потерь колошникового газа, который приобретал все большую ценность. На американском заводе «Юнгстаун» был установлен засыпной аппарат с двойным конусом Парри. Верхний конус стали называть малым в отличие от большого - нижнего. В воронку малого конуса загружали шихту из одного скипа (самоопрокидывающейся вагонетки), после чего конус открывался, и шихта ссыпалась на нижний конус, где набиралась вся подача. Малый и большой конусы работали асинхронно и потери газа в атмосферу почти полностью устранялись. Загрузка печи с помощью скиповых и бадьевых подъемников не исключила возможности распределения шихты по окружности печи ручным способом. Для устранения этого недостатка Кеннеди [1, 2] предложил делать воронку высокой с узкой средней частью, что значительно сглаживало неравномерность односторонней загрузки (рис 1.6). В некоторых случаях и верхнюю часть воронки делали узкой, чтобы уменьшить сегрегацию материалов по крупности. Такая воронка значительно уменьшала, но полностью не устраняла объемную неравномерность в распределении материалов по окружности колошника. По расчетам В. К. Грузинова [3], даже в лучшем случае в одной половине воронки оказывалось на 30—40% шихты больше, чем в другой. Поэтому на доменных печах с такой воронкой происходил односторонний разгар кладки. К тому же большая высота падения материалов в воронке приводила к образованию мелочи, особенно при низкой прочности топлива. Из-за указанных недостатков воронка Кеннеди широкого распространения не получила.

Рис 1.6 Распределительная воронка Кеннеди

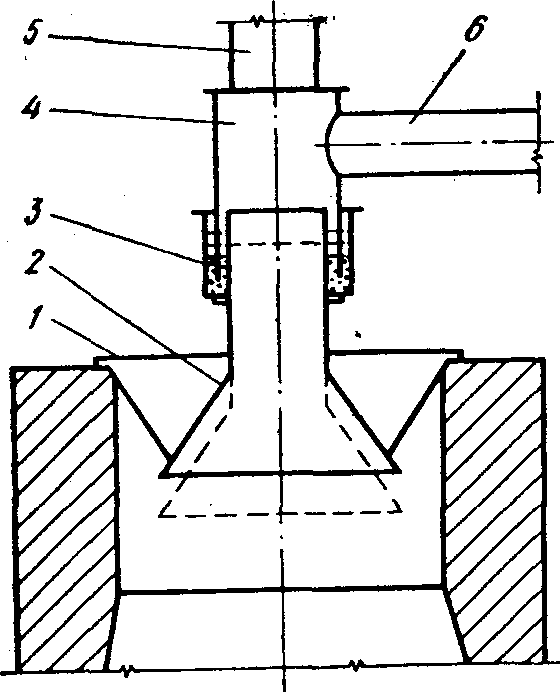

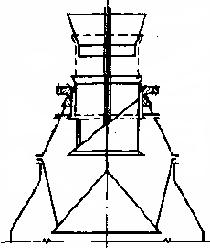

В 1906г. американский инженер Мак-Ки с целью снижения неравномерности распределения загружаемых шихтовых материалов предложил дополнить аппарат Парри конструкцией воронки – вращающегося распределителя шихты (ВРШ), закрытой малым конусом. В таком виде (рис. 1.7) классическая конструкция конусного загрузочного устройства (КЗУ) первого типа с ВРШ получила в XX веке широкое распространение на доменных печах мира и имеет до настоящего времени большое количество усовершенствованных модификаций на доменных печах объёмом до 3500м. куб.

Для устранения существенных недостатков в части управляемого распределения шихты по радиусу и окружности колошника разработаны предложения по установке на колошнике подвижных по горизонтали плит-пластин и/или приводных по вертикали дополнительных конусов и распределительных колец.

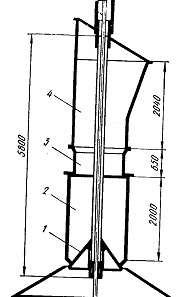

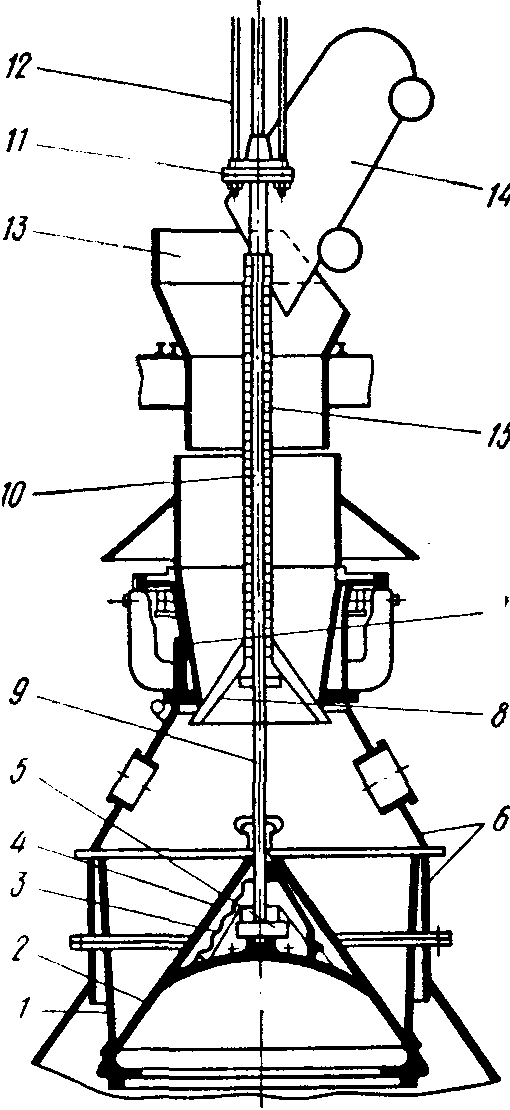

Рис 1.7 Современное засыпное устройство типовой конструкции:

1- чаша; 2- большой конус; 3- конус жесткости;

4- защитный кожух; 5- клиновое крепление штанги; 6- газовый затвор;

7- распределитель шихты; 8- малый конус; 9- штанга большого конуса;

10- штанга малого конуса; 11- траверса штанги малого конуса;

12- тяги малого конуса; 13- приемная воронка; 14- скип;

15- защитные кольца штанги малого конуса.

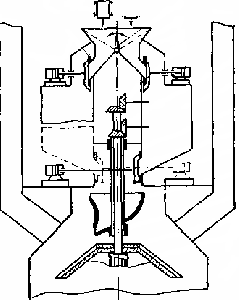

1.1.2 Развитие бесконусных загрузочных устройств (БЗУ)

Загрузочные устройства второго типа получили в мире название бесконусных (БЗУ). По конструкции БЗУ с лотковым распределителем шихты в виде желоба, воронки, склиза или ротора подразделяются на две группы: с установкой лотка на центральном к оси печи приводном валу с расположением привода вне печи и подачей шихтовых материалов на лоток сбоку; установкой лотка на кольцевом охлаждаемом подшипнике внутри печи с подачей шихтовых материалов на лоток по оси печи через установленную соосно центру печи трубу, течку или воронку.

Рис.1.8 Распределительный лоток Броуна

Предложенный в 1886 г. Броуном вариант лоткового загрузочного устройства (рис. 1.8) получил дальнейшее развитие в виде вращающегося лотка-желоба с газоотсекающими и шихтовыми клапанами. А.И. Верхотуров и Н.В. Малиновский (СССР,1926 г.) модернизировали управляемую систему загрузки шихты лотком Броуна, что позволяло обеспечить загрузку порций рудной части шихты и кокса в любую точку по окружности.

С 1891 по 1959гг. развитие узлов и механизмов загрузочного устройства второго типа с лотковым распределителем, включало модернизацию: распределительного устройства подачи шихтовых материалов; сборного (дозировочного) бункера шихты; загрузочных шихтовых клапанов с дозирующим устройством и центральной течкой; газоотсекающих и шихтовых клапанов и затворов; вращающегося футерованного лотка-желоба различных форм с регулируемым углом наклона; независимых приводов движения лотка-желоба с возможностью его вращения с заданной скоростью вокруг вертикальной оси и позиционным изменением угла наклона; систем охлаждения приводов лотка чистым газом с превышением его давления над доменным газом в печи для устранения попадания пыли в кожух привода и т.д. [6].

В СССР в 1926 г. А. Л. Дуткевич предложил в качестве лоткового распределителя использовать цилиндр с коническим дном. Такая односкатная воронка была впоследствии применена в вариантах современных БЗУ с быстро вращающимся распределителем шихты на колошнике. Была реализована и его идея о совмещении функций распределителя шихты и газового затвора. Оригинальность такого технического решения позволяла конструктивно уменьшить высоту загрузочного устройства и соответственно измельчение загружаемых в печь шихтовых материалов.

В 1954 г. А. С. Аюков предложил применить для улучшения распределения шихты отражатель изменения направления движения шихтовых материалов из приемной воронки в лоток-желоб. При различных положениях лотка струя шихты может совпадать с направляющими лотка, может быть полярной или занимать любое положение под углом.

В 1957 г. А. П. Любимов и Е. П. Тихомиров предложили конструкцию вращающегося многолоткового (2 или 4 желоба) распределителя шихты доменной печи с тарельчатыми газоуплотнительными клапанами и шихтовым затвором с защищенным противодавлением и охлаждаемым (азот, природный или доменный газ) приводом вращения лоткового распределителя БЗУ.

В 1959г. В. С. Патрикеев и А. А. Целиков разработали конструкцию БЗУ с приемным распределительным устройством в виде воронки, сборным дозирующим бункером с верхним и нижним тарельчатыми клапанами, с регулирующим (дозирующим) шихтовым затвором секторного типа в зоне разгрузочной воронки бункера, вращающегося и качающегося распределительного лотка-желоба с изменением угла его наклона по позициям, независимых выносных приводов лотка вне печи через две соосные вертикальные штанги. Впервые над газоотсекающими клапанами предложена система дозирования потока шихтовых материалов.

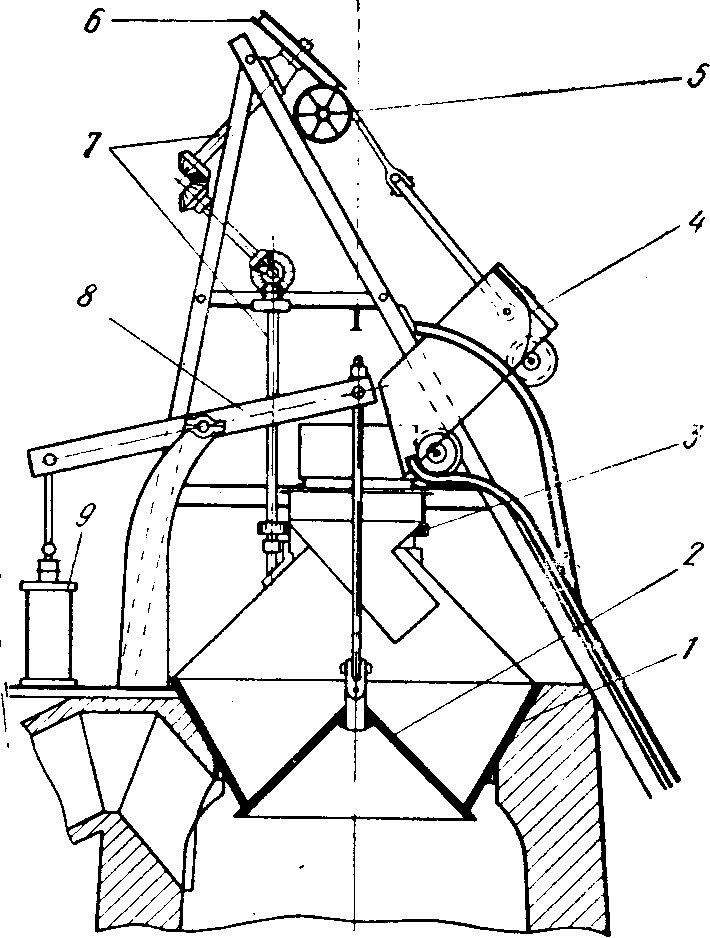

В 1965г. А. Г. Кошелевским предложен вариант роторного распределителя (рис. 1.12) в виде кассеты составных желобов-лотков различной длины и конфигурации с широкой возможностью горизонтального и вертикального управления распределением шихтовых материалов на колошнике. Над многолотковым ротором расположена поворотная односкатная вращающаяся воронка с возможностью совпадения и рассогласования скоростей ее вращения относительно поверхности лотков. К односкатной вращающейся воронке сходятся тракты подачи шихты от двух, расположенных симметрично оси, бункеров-шлюзов, загружаемые через воронку с перекидным рассекателем-шибером изменения направления подачи шихты из скипов в любой из шихтовых бункеров.

Рис 1.10 Распределитель шихты

конструкции А.С. Аюкова

Рис. 1.9 Загрузочное устройство

системы А. А. Дуткевича

Рис. 1.11 Засыпное устройство

системы Е.Ф. Вегмана и А.А. Вагина

Рис. 1.12 Распределитель

конструкции А.Г. Кошелевского