- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

1.2 Современные конструкции: узтм, бзу

(«воронка-склиз», «Пауль Вюрт»), Ротор. Достоинства и недостатки.

На основе разработанных в 1891 - 1959 гг. доменщиками технических узлов и механизмов БЗУ ряд ведущих зарубежных и отечественных конструкторских и машиностроительных фирм и заводов создали в 1970—1980 гг. промышленные варианты загрузочных устройств второго типа с лотковым распределителем в виде желоба, воронки, склиза или ротора.

«Воронка – склиз»

В 1982 году в СССР было создано отечественное бесконусное устройство с распределителем шихты типа "воронка-склиз" и установлено во время капитального ремонта I разряда на доменной печи №6 комбината "Криворожсталь", объемом 2000м3 [6] С широким применением компактно заменяемых узлов газозапирания, централизованного гидропривода и возможностью отсечения загрузочного устройства от печи для ремонтов при кратковременных ее остановках.(рис. 1.13) Привод распределителя вынесен за пределы печного пространства и не требует азота для охлаждения редуктора. Приемная воронка выполнена неподвижной с двухскатным днищем и двумя заслонками, обеспечивающими подачу шихты в каждый из двух бункеров объемом по 27м3. Интенсивность дозированного высыпания шихты из бункера регулируется шихтовым затвором. Для улучшения равномерности истечения шихты предусмотрен режим работы воронки с накоплением. Склиз представляет собой поверхность конуса с углом наклона образующей к горизонту 40°, ось которого совпадает с осью печи и является осью вращения. Склиз с максимальным радиусом 2,5м вращается синхронно с воронкой и/или может поворачивать относительно ее разгрузочного окна для регулирования распределения шихты. Вращение воронки и склиза осуществляется раздельными электроприводами. При создании нового БЗУ основной задачей ставилось увеличение срока службы аппарата. Эта задача, в основном, была выполнена.

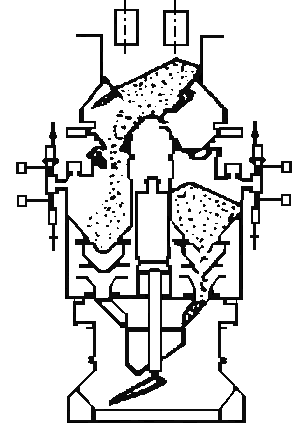

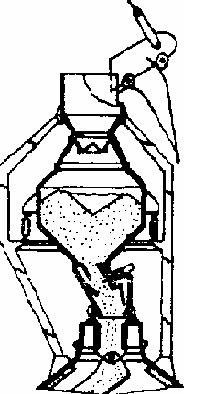

Рис.1.13. БЗУ с распределителем шихты

типа воронка-склиз

За период эксплуатации срок службы отсекающих клапанов составил в среднем около 20 месяцев, а распределителя шихты 2-3 года.

Следует отметить, что опыт его эксплуатации на ДП №6, а с 1988 года ещё и на ДП №4, обнаружил множество конструктивных недостатков [7]. К ним относятся: низкая стойкость компенсаторов и горловины вращающейся воронки; частый выход из строя путевых выключателей клапанов, из-за неудачной конструкции передаточных валков; сбои в работе редукторов, из-за особенности их крепления; периодическое заклинивание валов, по причине вертикального расположения двигателей склиза и воронки; недостаточная плотность сальникового уплотнения, допускающая утечки масла в системе смазки; неудовлетворительная ремонтопригодность аппарата, требующая при выходе из строя склиза демонтаж другого оборудования; сложная система управления БЗУ, в частности, требующая для нормального функционирования специально оборудованных помещений с кондиционированием и др.

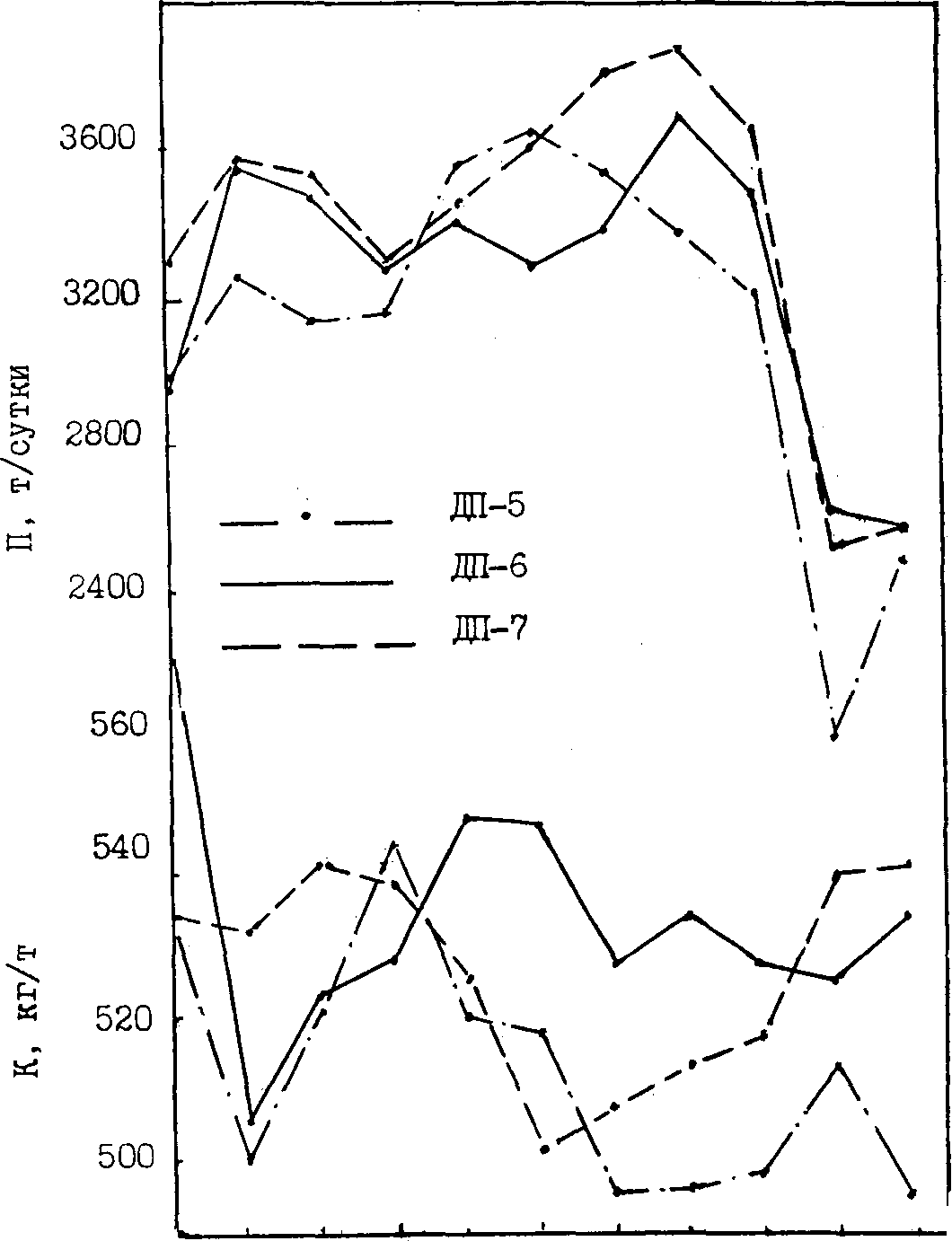

Наряду с конструктивными аппарат обладал и рядом технологических недостатков, связанных с недостаточным объёмом промежуточных бункеров, низкой точностью (-5°) отработки углов рассогласования воронки и склиза, неудачной конфигурацией распределительного склиза. В результате углы рассогласования между воронкой и склизом в диапазоне от 0 до 30° не участвовали в процессе распределения шихты, а принятая система синхронизации вращения воронки и склиза приводило к случайному расположению гребней засыпи в радиальном направлении колошника, в пределах одного оборота воронки. Всё вместе приводило к частым нарушениям распределения материалов на колошнике, ухудшало использование энергии газа и способствовало повышению расхода кокса. Поэтому наилучшие показатели работы печи при работе с использованием БЗУ, которые были достигнуты в первоначальном периоде после ремонта, оказались ниже имевших место в годы работы на двухконусном засыпном аппарате. Так, за 1983 год среднесуточное производство составило 3562 тонны, а расход кокса 505кг на тонну чугуна, в то время когда значение этих показателей, например, в 1974 году составляли 3685 тонн и 503 кг/т, а в 1976 году, соответственно, 3756 и 515 кг/т, при намного меньших расходах природного газа и кислорода, чем в 1983 году (рис.1.14). В дальнейшем при работе на бесконусном аппарате плавки еще более ухудшились: производительность снизилась до 3288 т /сут., а расход кокса возрос до 547 кг/т чугуна (среднее за 1987 год) [7].

Таким образом, длительный опыт эксплуатации бесконусного загрузочного устройства "воронка-склиз" на доменной печи №6 нашего комбината не подтвердил полученные в начальном периоде освоения аппарата высокие технико-экономические результаты плавки. Следует отметить, что и доменная печь №4, после установки на ней БЗУ "воронка-склиз", стала работать хуже, как по отношению к своей работе на двухконусном аппарате, так и по отношению с работой однотипной с ней доменной печи №1, оборудованной аппаратом конструкции УЗТМ.

1983 1985 1987 1989 1991

Годы

Рис. 1.14 Показатели работы доменных печей №№ 5-7.

На протяжении всего периода работы с использованием БЗУ на обеих печах не прекращались попытки совершенствования конструкции и режима работы распределителя. В процессе поиска оптимума изменялись размеры горловины воронки, расстояние между горловиной и склизом, размеры самого склиза, способ выдачи материалов из воронки. С целью сужения потока шихты на склизе был установлен направляющий желоб, был испытан целый ряд систем загрузки на различных углах рассогласования воронки со склизом, при различных значениях уровня засыпи, величины подач. В результате повышения давления газа в печи под опорным кольцом БЗУ начали появляться продувы, устранение которых требовало неоднократных остановок печи и тихих ходов, из-за чего показатели плавки ухудшились. В немалой степени этому способствовало также ухудшение распределения материалов в печи вызванное преждевременным износом вращающейся воронки, в корпусе которой появились растущие во времени дыры. В результате неудовлетворительной работы оборудования загрузочного устройства расход кокса возрос, и форсировка плавки была снижена, при соответствующем снижении и производительности печи.

В 1994 году в связи с известными обстоятельствами по обеспечению производства чугуна сырьем и топливом домна была остановлена в удовлетворительном состоянии с выпуском нижелеточного чугуна. С учетом того, что весьма продолжительный опыт эксплуатации БЗУ "воронка-склиз" на двух печах комбината не выявил его преимуществ перед аппаратом конструкции УЗТМ (ни в плане повышения производительности печи, ни в отношении снижения расхода кокса) было принято решение о демонтаже на ДП №6 БЗУ "воронка-склиз" и возвращении к двухконусному засыпному аппарату.

«Ротор»

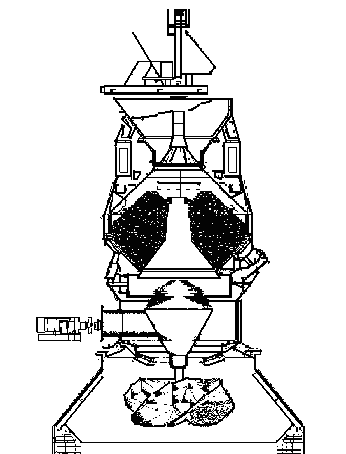

На ряде мощных доменных печей испытано БЗУ с роторным лопастным распределительным органом[5], обеспечивающее путем изменения заданной скорости и направления вращения ротора возможность расположения гребня загружаемой на колошник шихты на любом расстоянии от стенки и оси печи (рис. 1.15).

При этом независимо от уровня засыпи при вращении ротора по часовой стрелке загружаются периферия и средняя зона колошника, а при вращении в противоположном направлении - осевая. При сходе с лопастей ротора, поток шихтовых материалов направлен под острым углом по отношению к стенке колошника, чем снижается измельчение материалов при встрече с защитными плитами и увеличивается срок службы колошниковой защиты. Вследствие загрузки материалов в печь пятью потоками замкнутое кольцо шихтовых материалов на колошнике формируется при повороте ротора на 1/5 оборота. При кольцевой загрузке одной порции шихты в среднюю или периферийную зоны ротор образует на колошнике 30-40 замкнутых колец. Кольца шихтовых материалов, образованные при загрузке на поверхности засыпи, замыкаются при повороте распределителя на кратный числу лопастей угол, что снижает вероятность возникновения ориентированной окружной неравномерности распределения материалов и рудной нагрузки.

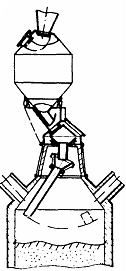

Рис.1.15. Роторное загрузочное устройство

В конструкции РЗУ предусмотрена возможность подгрузки, при необходимости, того или иного сектора колошника. Для указанной цели используется специальное корректирующее кольцо, которое с помощью трех приводов смещается в заданном радиальном направлении относительно нижнего конуса. В результате этого материал выгружается из промежуточного бункера через серповидную щель, образованную наружной кромкой нижнего конуса и внутренней поверхностью корректирующего кольца. Таким образом, создается значительная окружная неравномерность выхода материала на ротор, что в свою очередь приводит к сосредоточению относительно большего количества материала в заданном секторе колошника. Массовая окружная неравномерность, достигаемая таким способом, составляет около 15%, что приблизительно соответствует использованию типового ВРШ при работе на станцию. В случае аварийной остановки ротора шихтовые материалы ссыпаются по неподвижным лопастям, образуя засыпь в виде пяти конусообразных холмов, вершины которых равномерно распределены по окружности с радиусом, равным приблизительно половине радиуса колошника. В такой ситуации не обязательно немедленно прекращать загрузку, и печь достаточно длительное время (по крайней мере, нескольких часов) может продолжать работу без каких-либо серьезных отклонений от нормального хода.

Несмотря на перечисленные выше достоинства, роторное загрузочное устройство обладает двумя недостатками:

1) Сложность конструкции, как следствие больший расход электроэнергии.

2) Нефиксированное распределение материалов по сечению колошника доменной печи, сильно зависящее от постоянно меняющегося гранулометрического состава шихтовых материалов.

«Пауль Вюрт»

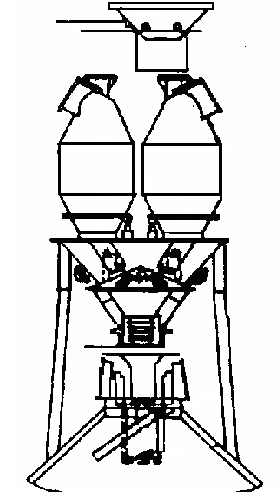

Известная машиностроительная фирма Пауль Вюрт (Люксембург) разрабатывает и продает на мировом рынке наукоемкое промышленное автоматизированное оборудование, включая машины и механизмы для доменного производства. В 1969г. фирма Пауль Вюрт начала разработку БЗУ доменной печи с лотковым распределителем в виде желоба. В конце 1971г. первый образец такого БЗУ после отработки элементов оборудования, технологии загрузки и автоматики на модели-стенде масштабом 1:1 установлен на доменной печи № 4 металлургического завода в Хамборне фирмы Тиссен Шталь (ФРГ). После успешных испытаний и доводки первых образцов в 1972—1975 гг. модификации вариантов БЗУ фирмы Пауль Вюрт (рис.1.16,) получили широкое распространение на доменных печах мира[5].

Рис. 1.16 (а). БЗУ фирмы Пауль Вюрт

Рис. 1.16 (б). БЗУ фирмы Пауль Вюрт

Рис. 1.16 (в). БЗУ фирмы Пауль Вюрт

БЗУ по сравнению с традиционным конусным распределителем имеют преимущества в части возможностей управляемого распределения шихтовых материалов по всей поверхности колошника. Безусловно, аппарат Пауля Вюрта представляет идеальные условия для работы по станциям, в том числе и для исправления не только окружного, но и радиального потоков газа.

Однако во всех публикациях об аппарате Пауля Вюрта не приводятся данные о фракционном распределении материалов по окружности и радиусу печи[8], поэтому нельзя здесь определить основные газодинамические параметры слоя доменной шихты. За последние годы в технической литературе, в докладах на международных симпозиумах и на региональных конференциях высказываются в основном только положительные оценки работы бесконусного загрузочного устройства (БЗУ) лоткового и роторного типов[9]. При этом не обсуждаются альтернативные предложения. Считается, что конусные загрузочные устройства безнадежно устарели, и их применение на печах любого объема не оправданно ни с технологической, ни с экономической точки зрения. При этом не приводится глубоких газодинамических и технико-экономических доказательств в пользу БЗУ. Напомним, что в технически развитых странах в основном применяют лотковые БЗУ. Надо учитывать, в каких сырьевых, дутьевых и технологических условиях там работают печи [9].

Преимущество загрузки доменных печей ТЗУ по сравнению с их загрузкой БЗУ в газодинамическом отношении будет показано ниже. Главными и определяющими факторами являются расход кокса и производительность печей. В таблице № 1.1 сравниваются показатели печей с Б3У и ТЗУ, работающих в одинаковых сырьевых условиях.

Из этих данных видно, что во всех случаях применения БЗУ лоткового типа показатели хуже, чем при загрузке ТЗУ. Если более низкое производство печей большого объёма как-то можно объяснить по сравнению с печами среднего и малого объема, то расход кокса на них должен быть ниже. Однако и фактический, и приведенный к равным условиям расход кокса при загрузке ТЗУ меньше чем на печах большего объема, оборудованных БЗУ.

Можно также с достаточной уверенностью утверждать, что засыпной аппарат Пауля Вюрта имеет два основных недостатка. Первый заключается в регулировке скорости ссыпания материалов через грузовые удерживающие устройства, а второй – в уязвимости электропривода поворотного желоба, находящегося в зоне высоких температур [8]

Таблица 1.1 Сравнение показателей работы доменных печей, оборудованных БЗУ и ТЗУ

-

Показатель

"Криворожсталь"

1 пол. 2003г

"Азовсталь"

2003г,

"Северсталь"

"Запорожсталь"

1 пол. 2003г.

ТЗУ

БЗУ

БЗУ

ТЗУ

БЗУ

ТЗУ

"склиз"

ТОНК

КИПО

0,746

0,697

0,638

0,591

0,519

0,318

0,544

0,544

Расход на 1т.чугуна: кокса, кг.

480

486

556

558

415,3

400,8

484

471

природный газ м.куб.

83

103

123

121

94

132

114

116

известняк, кг.

59

48

136,4

141

28

28

металлодобавки, кг

3

77

Содержание Fe %

53,79

54,7

56,1

55,5

60,1

58,5

55,5

55,5

Содержание О2%

24,2

25,6

27,2

26,23

23,55

30,3

24,1

24,6

Простои %

8,07

2,5

0,83

3,3

Тихий ход %

0,03

0,16

1,53

1,37

Интенсивность по С, кг/м.куб.

798

1132

Состав чугуна,%

Si

0,79

0,92

0,901

0,941

0,63

0,55

0,8

0,82

Mn

0,42

0,28

0,488

0,531

0,21

0,38

0,26

0,31

S

0,025

0,021

0,023

0,025

0,016

0,015

0,022

0,023

Выход шлака кг./т.чуг

497

435

487

464

430

421

Температура дутьяград.

988

1106

1052

1017

1185

1145

1108

1137

Давление на колошнике. кПа.

122

126

131

141

186

142

128

136

Антрацит кг/т.чуг.

38

Отсев мелочи %

6

9

9

9

6

Приведение к равным условиям:

расход кокса,

480

195

556

545

458,3

400,8

484

466

КИПО

0,746

0,813

0,638

0,566

0,55

0,318

0,544

0,514

КЗУ с ТОНК — конусное загрузочное устройство с технологическим

отверстием в нижнем конусе для пересыпания части кокса в осевую зону