- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

При загрузке шихты ТЗУ без встречного потока газов в центре колошника диам. 1.5 - 3.0м (в зависимости от объема печи) нет рудной составляющей подачи [8, 10, 13]. В то же время при эксплуатации печей в центре содержание СО2 выше чем у стен колошника. Резкое уменьшение газового потока в центре печи связано с перевеиванием сюда мелочи из других зон, а также накоплением жидких продуктов плавки в горне и снижением порозности в зоне когезии.

На частицу в вертикальном восходящем потоке действуют в основном три силы: аэростатическая (архимедова) подъемная сила Q, ньютонова сила лобового сопротивления N и сила тяжести G. Условием выноса мелких частичек из шихты печными газами является неравенство:

![]() (1.10)

(1.10)

Для шарообразной частицы по выражению (1.4):

![]() (1.11)

(1.11)

тогда:

![]() (1.6)

(1.6)

где d - диаметр частицы, м: γа - насыпная масса частиц агломерата, кг/м³; γг - удельная масса газа (воздуха), кг/м³; Ψ — коэффициент лобового сопротивления; Пd²/4—лобовая площадь частицы, м²; g —ускорение свободного падения, м /с2.Для условий доменной печи с ТЗУ , dкр составит: dкр³ = 3•3.79• •1,275 • 1.52 / [4 • 9.81(1700 – 1,275)] - 0,44мм, где 3,79 — среднее значение Ψ для прямых подач и коксом вперед - (3,56+4.02) / 2.

Колошниковая пыль состоит из частичек, размером до 1,0мм различной конфигурации, с большей лобовой площадью по сравнению с шарообразной. В межкусковых пустотах фактическая скорость газа составляет uф =uо/ ε. тогда при порозности 0.415 фактическая скорость будет 3,57 м/с и dкр´ = (3,57/1,502) dкр = 3,01мм. где dкр´ - критический размер частичек, выносимых в каналах межкусковых пустот.

![]()

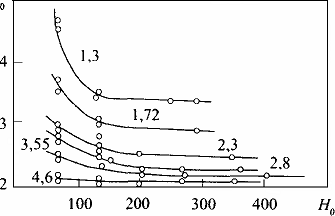

Рис.1.18. Зависимость расширения псевдоожиженного слоя (Н) от высоты начального неподвижного слоя (Ну) числа при кривых

Следовательно, частички размером 0-3мм выносятся из каналов шихты, где газ движется со скоростью 3,57 м/с. Над слоем шихты скорость газа 1,5 м/с (на полную площадь колошника), и из печи выносятся в пылеуловитель частички < 0,44мм (более легкие - известняка, кокса -до 1,0мм). Пыль размером 0,5 - 3мм (1 - 3мм для известняка, кокса) остаются в печи в виде псевдоожиженного слоя.

Критический диаметр частичек, выносимых из печи лотковым БЗУ (№ 4) находим по той же формуле (1.6):

d кр =3•8• 1.275• 1,4З2/[4•9,81(1700- 1,275)] =0,94 мм.

На рис.1.18 показано, что значительное расширение псевдоожиженного слоя происходит до начальной его высоты 200мм. С повышением начального слоя более 200мм этот слой не расширяется [14]. Высота шихты, ссыпаемой с конуса подачи, составляет 0,6 - 0,7м, а высота отдельных колец шихты, ссыпаемой с лотка, значительно меньше 200мм. Следовательно, псевдоожиженный слой над поверхностью засыпи при загрузке БЗУ будет большим по сравнению с загрузкой ТЗУ. Кроме того, этому же будет способствовать на порядок меньшая масса шихты, загружаемой лотком, чем масса полной подачи при ссыпании с конуса. В силу указанных причин здесь будет и больший перетек мелочи в осевую зону. Но БЗУ может часть кокса подавать непосредственно в центр печи, увеличивая здесь газовый поток, в этом преимущество бесконусного загрузочного устройства.

Однако мелочь перевеивается не только в осевую зону но и в любую другую часть колошника, где газовый поток слабее. Таким образом, перевеивание мелочи усугубляет неравномерность в распределении шихтовых материалов при их загрузке БЗУ по окружности в первую очередь, а также и по радиусу печи. Это наблюдается при эксплуатации доменных печей, оборудованных БЗУ, и отражается на возрастании расхода кокса, так как неравномерное газораспределение в печи увеличивает долю прямых реакций восстановления оксидов железа, кроме того при загрузке кокса ТЗУ получается большая его разовая неравномерность по радиусу печи по сравнению с аналогичной загрузкой БЗУ. В зоне когезии в первом случае будут большие коксовые окна и меньшая величина ΔРн (нижняя зона). Положительный опыт работы печей комбината "Криворожсталь" и "Ильичсталь" с загрузкой ККК↓ ААА↓ и КККК↓ АААА↓ подтверждает указанное предположение.

Анализ результатов работы доменных печей, оборудованных лотковыми БЗУ, показывает, что расход кокса на них выше, а производительность хуже по сравнению с показателями печей с ТЗУ. Расход кокса на печах, оборудованных БЗУ типа воронка-склиз меньше, а производительность выше по сравнению с печами, на которых загрузка обеспечивается ТЗУ. Однако по сравнению с конусными ЗУ с ТОНК расход кокса при загрузке БЗУ типа «воронка-склиз» выше на 15-20 кг/т чугуна, а производство чугуна ниже на 3-4%. Следовательно, эксплуатация БЗУ лоткового тина на печах России и Украины привела к большему расходу кокса и сокращению производства чугуна.

Доменные печи, оборудованные лотковыми БЗУ, работают в более напряженных газодинамических условиях по сравнению с печами имеющими ТЗУ. В существующих сырьевых и дутьевых условиях доменного производства России и Украины на печах с БЗУ расход кокса выше на 10 -20 кг/т.чугуна по сравнению с работой печей с ТЗУ. Осевую отдушину рациональнее получать путем пересыпания части кокса непосредственно в центр печи через технологическое отверстие в нижнем конусе загрузочного устройства. Такое ЗУ на порядок дешевле БЗУ, а расход кокса меньше при одновременном увеличении производства чугуна.

Предварительное изучение результатов работы указанных в разделе 1.2 аппаратов по данным литературы, а так же с учетом опыта доменных печей нашего комбината показало, что все эти устройства обладают рядом достоинств и недостатков. Из–за самой низкой стоимости, простоты и имеющихся возможностей для совершенствования, для решения поставленной задачи был выбран аппарат УЗТМ – ВРШ.

Режим загрузки «Криворожстали»,

суть, достоинства и недостатки

Основные закономерности распределения материалов при загрузке наиболее распространенным конусным засыпным аппаратом широко известны, на первый взгляд, достаточно глубоко изучены и подробно освещены в многочисленных публикациях отечественных и зарубежных ученых и специалистов. Приёмы воздействия на распределение сырьевых материалов и кокса в вертикальном и горизонтальном сечениях доменных печей приведены в справочной и учебной литературе и закреплены в технологических инструкциях по доменному производству. На практике сложились четкие правила изменения режимов загрузки в тех или иных обстоятельствах, а также, в зависимости от поставленных задач. Вместе с тем результаты, достигаемые при применении традиционных мер воздействия на распределение материалов, как в радиальном направлении, так и по окружности печей отличаются крайней неоднозначностью.

Возросшая актуальность проблемы по сокращению расхода кокса при выплавке чугуна с учетом изложенных обстоятельств, продиктовала необходимость проведения очередной серии исследований и испытаний режимов загрузки на доменных печах комбината «Криворожсталь». Общая цель, достижение которой преследовалось при этом, обозначена выше; в более конкретном плане задача сводилась к поиску средств, обеспечивающих подгрузку периферийной зоны железорудными материалами и, соответственно, подачу большего количества кокса в центральную часть колошника.

Исследования проведены в 1998 – 2001 годах на доменных печах №1 (1719м³), №5-7(2002м3), №8(2700м3) – доменного цеха №1 «Криворожстали». В указанном периоде времени, доменные печи №1 и №5 работали до октября 1999 года, когда после капитального ремонта была задута доменная печь №6, затем были остановлены на капитальный ремонт. В период исследований эти две печи работали с нарушенной футеровкой в неохлаждаемой зоне и частично нарушенными защитными плитами колошника. Состояние кладки, охлаждения и кожуха шахты печей, не позволяло поднять на них давление колошникового газа более чем на 80 кПа.

Доменные печи №7 и №8 в период проведения исследований находились в удовлетворительном состоянии.

Существенно добавить, что на всех печах использовались двухконусные загрузочные устройства с увеличения поперечных размеров верхней (сварной) надставки вращающейся воронки распределителя. Литая воронка с надставкой с углом наклона образующей к горизонту 500. Конструкцию приемной воронку оставили прежней. Переделка обеспечила возможность набора на малый конус двух скипов материала, что в свою очередь, позволило установить дополнительный режим работы уравнительных клапанов и, тем самым, увеличить срок службы засыпного аппарата.

Все печи, в исследуемом периоде, выплавляли передельный чугун. Железорудная часть шихты состояла, в основном, из агломерата аглофабрики «Криворожстали», содержащего около 20% мелочи фракции менее 5-ти мм, и агломерата первой аглофабрики ГОКа (бывшего НКГОКа), где содержание мелочи находилось в пределах 13-17% , до конца 1999 года в состав шихты входило также 10-30% окатышей ЦГОКа, от которых впоследствии отказались. Кокс местного КХП обычно имел прочность по показателю М25 на уровне 84-86 и по показателю М10 на уровне 7-8. В отдельные периоды использовался также кокс иных коксохимических заводов Украины с обычными для них прочностными показателями.

В ходе проведенных исследований в очередной раз был испробован широкий спектр режимов загрузки, включающих различные сочетания систем загрузки, массы подач уровней засыпи, числа и порядка чередования станций работы вращающегося распределителя шихты.

Полученные результаты, прежде всего подтвердили крайне низкую эффективность и неоднозначность влияния, в обозначенных условиях, традиционных мер воздействия «сверху» как на распределение материалов и газов по сечению печей, так и на степень использования восстановительной и тепловой энергии газа, а также на расход кокса, интенсивность плавки и производительность печей. Скольнибудь существенно поднять содержание СО2 в периферийном газе, снизить его температуру, увеличить степень использования газа, поднять рудную нагрузку на кокс, сократить расход кокса, целенаправленно, при уменьшении величины подачи, увеличении уровня засыпи или доли прямых подач в цикле ни на одной из исследуемых печей, как правило, не удавалось[15]. В то же время характер распределения СО2 по радиусу колошника или температур по его окружности могли измениться самопроизвольно в весьма значительных пределах. Чаще всего это имело место при изменениях прочности и ситового состава железорудных материалов и кокса.

В ряде случаев результаты, получаемые при применении рассматриваемых мер воздействия на распределение материалов, оказывались противоположными ожидаемым, в соответствии с известными теоретическими представлениями об их влиянии. Например, в таблице 1.2 представлены, в частности, показатели работы доменной печи №1 в 1998 году при использовании некоторых из испытанных здесь режимов загрузки. Распределение СО2 в газе по радиусу колошника по периодам исследования показано на рисунке 1.19. Как видно, наилучшие результаты по расходу кокса получены при системе загрузки К2А2 1.25м. Иными словами полученные результаты достигнуты за счет подгрузки периферии при установке системы загрузки, которая по теории должна разгружать ее. Шихта состояла из агломерата аглофабрики «Криворожстали» и окатышей ЦГОКа. Отсев мелких фракций из железорудных материалов не производился, поскольку загрузка осуществлялась вагон - весами.

Кроме приведенных здесь, были испытаны также и иные системы загрузки, включая раздельные и расщепленные подачи. При изменении уровня засыпи от 0.75м до 2м, а числа станции работы ВРШ от 6 до 3, в том числе и с использованием периодического сдвига положения станции.

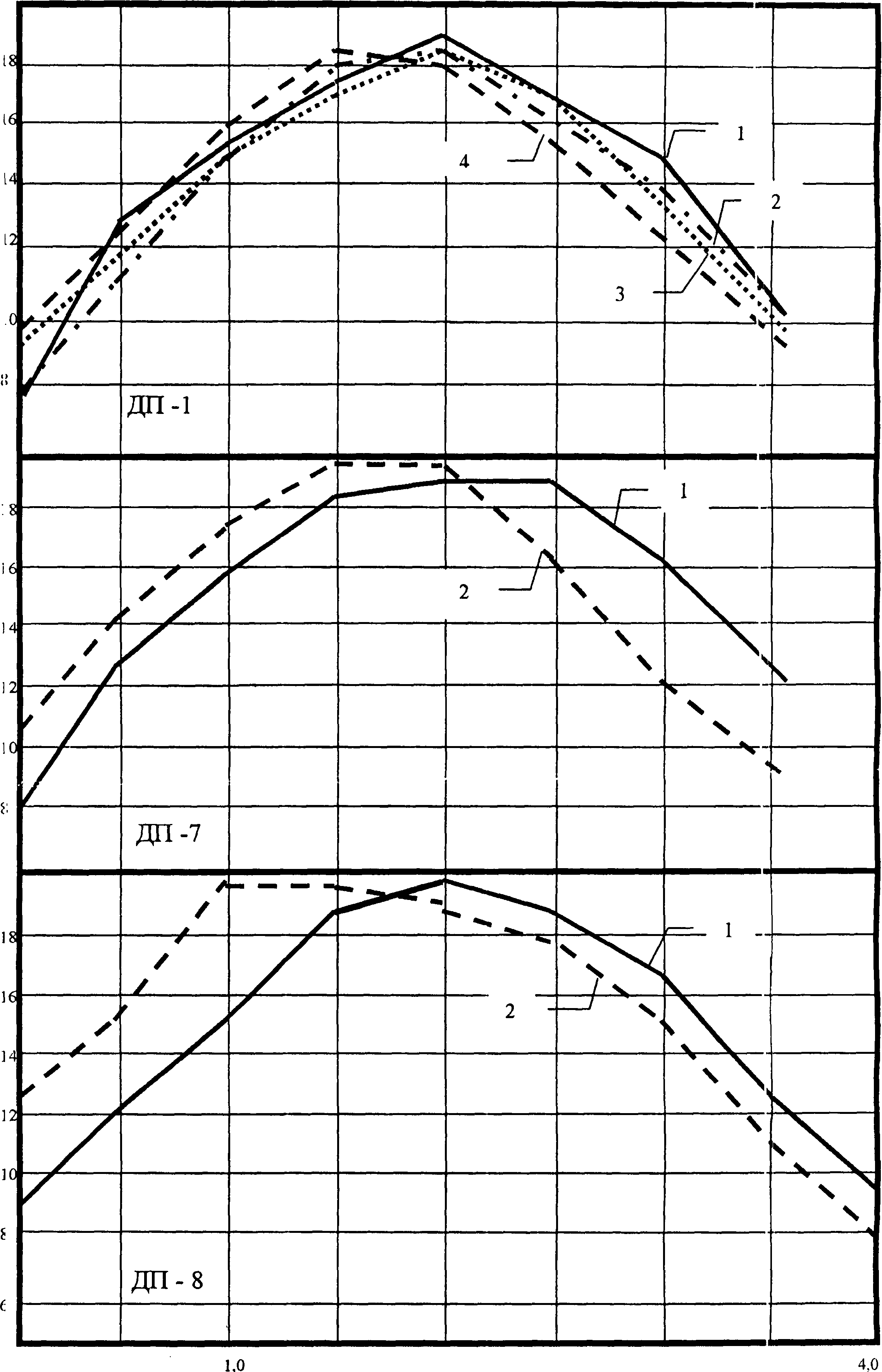

![]()

Расстояние от кладки, м

Рисунок 1.19 Распределение С02 по радиусу колошника.

Цифры у кривых - периоды работы печей по таблице.

Подгрузить периферию, более чем показано, и на этой основе поднять трудную нагрузку на кокс не удалось. Следует отметить, что величина рудной нагрузки на доменной печи в исследуемом периоде была самой высокой, превышало рудную нагрузку по другим печам комбината, где она, кстати, часто опускалось ниже трех единиц. Влияние различных режимов загрузки на технико-экономические результаты плавки, распределение газа и температур широко испытывались и на других печах доменного цеха №1. Полученные результаты здесь оказались еще менее выразительными, чем на доменной печи №1.

Своеобразный прорыв был осуществлен в 1999 и 2000гг на доменной печи №7, где удалось поднять рудную нагрузку на кокс за счет погрузки периферийной зоны, примерно на 2% по СО2 в газе, при соответствующей разгрузке центра. Обозначенный результат был достигнут при установке циклической системы нагрузки, в которой прямые:

П = А2К (1)

и обратные:

О = КА2 (2)

подачи чередовались с холостой подачей NK в соответствии с пропорцией:

NK = РП + QO (3)

при:

N = P +Q (4)

Здесь P и Q число прямых (П) и обратных (О) подач в цикле, а N – число скипов кокса в холостой подаче.

Сопоставление основных технико-экономических показателей работы доменной печи при традиционной и предложенной системах загрузки также приведена в таблице 1.2, а распределение СО2 в газе по радиусу колошника на рисунке 1.19. В соответствии с приведенными данными повышение суточной выплавки чугуна было получено за счет разгрузки центр, подгрузки периферийной зоны и сокращение удельного расхода кокса при некотором снижении интенсивности горения кокса. Рудная нагрузка на кокс возросла с 2.55-3.08 единиц до 3.22-3.52 единиц.

Режим загрузки, устойчиво обеспечивающий более значительную подгрузку периферии, был найден в какой-то мере случайно. В феврале 2001года на доменной печи №8 вышел из строя подшипник на штанге малого конуса, из-за чего ВРШ был остановлен. Как обычно, при остановке ВРШ был установлен режим загрузки с набором двух скипов материалов в воронку малого конуса. Несмотря на это ход печи ухудшился на фурмах расположенных со стороны пылеуловителя, появился шлак, участились подвисания шихты, началось массивное горение воздушных фурм. Для устранения этого был изменен порядок набора материалов в воронку малого конуса и режим выпуска их в межконусное пространство. В результате принятых мер, работа печи нормализовалась, шлак ушел. Более того - подгрузилась периферийная зона; содержание СО2 в периферийных точках радиального газа возросло примерно на 4%, при снижении содержания углекислоты в газе центральной зоны печи. Разбег значений показаний термопар периферийного газа по отдельным точкам уменьшился с 350-450º С до 150-250º С при одновременном снижения среднего уровня температуры на 200-250 С рудная нагрузка на кокс возросла на более, чем на 0.5 единиц расход кокса в расчете на 1т чугуна сократился на 20-30 кг. Улучшение хода и результатов, плавки на печи оказалось настолько явным и значительным, что обозначенный режим загрузки на этой печи был оставлен и после замены засыпного аппарата в мае 2001 года. После задувки печь продолжала работать при остановленном ВРШ, устойчиво, ровно и экономично по расходу кокса показывая результаты, приведенные в таблице. Это послужило основанием для тиражирования данного режима загрузки, включая остановку ВРШ, на другие печи доменного цеха №1. Вначале это было осуществлено на доменной печи №6. Результаты здесь оказались аналогичными, полученным на доменной печи №8: повысилось содержание СО2 в газе у стен, снизилась температура периферийного газа, возросла рудная нагрузка на кокс и сократился удельный расход кокса.

В мае 2002 года после капитального ремонта, была задута доменная печь №5. Загрузка материалов перед задувкой здесь с самого начала производилась с использованием рассматриваемого режима при выключенном ВРШ. Исследования распределения материалов на колошнике печи, которые были проведены при загрузке последних подач, подтвердили высокую равномерность кругового распределения, обеспечиваемого исследуемым режимом на большом конусе и в самой печи.

Уяснение сущностных сторон достигнутого эффекта требует более детальных его исследований как экспериментально, так и с теоретических позиций.

Таблица 1.2 Технико-экономические показатели работы печей при различных системах загрузки

|

|

ПОКАЗАТЕЛИ |

ПЕРИОДЫ РАБОТЫ ПЕЧЕЙ

| |||||||

|

№ П.П.

|

ДП - 1

|

ДП - 7 |

ДП - 8 | ||||||

|

1 |

2 |

3 |

4 |

1 |

2 |

1 |

2 | ||

|

1

|

ПРОДОЛЖИТЕЛЬНОСТЬ ПЕРИОДА, СУТ. |

18 |

14 |

17 |

11 |

31 |

30 |

91 |

183 |

|

2

|

СИСТЕМА ЗАГРУЗКИ |

А2К2

|

3П.К2А2 2П.КА2К

|

3П.К2А2 2П.КА2К

|

К2А2

|

4П.А2К2 1П.КА2К

|

2П.А2К 2П.КА2 1П. К4 |

4П.А2К2 1П.КА2К

|

1П.К4 1П.А4

|

|

3 |

УРОВЕНЬ ЗАСЫПИ,М. |

1,25 |

1,25 |

1,25 |

1.00 |

1,25 |

1,25 |

1,25 |

1,25 |

|

4

|

ЧИСЛО СТАНЦИЙ РАБОТЫ ВРШ |

6 |

6 |

6 |

6 |

6 |

6 |

0 |

0 |

|

5

|

СРЕДНЕСУТОЧНОЕ ПРОИЗВОДСТВО, Т. |

2146 |

2209 |

2234 |

2179 |

2796 |

2878 |

3397 |

3590 |

|

6

|

УДЕЛЬНЫЙ РАСХОД КОКСА, КГ/Т.ЧУГУНА |

555 |

541 |

545 |

536 |

575 |

539 |

536 |

512 |

|

7

|

ИНТЕНСИВНОСТЬ ГОРЕНИЯ КОКСА, КГ/М.КУБ СУТ. |

692 |

695 |

708 |

697 |

804 |

776 |

674 |

681 |

|

8

|

ПАРАМЕТРЫ ДУТЬЯ: |

|

|

|

|

|

|

|

|

|

- РАСХОД, М.КУБ/МИН |

2521 |

2597 |

2625 |

2487 |

3390 |

3206 |

3854 |

3867 | |

|

- ДАВЛЕНИЕ,КПА |

196 |

207 |

212 |

203 |

253 |

248 |

257 |

258 | |

|

- ТЕМПЕРАТУРА, ГРАД |

890 |

905 |

900 |

902 |

1015 |

1016 |

1057 |

1049 | |

|

9

|

ПАРАМЕТРЫ КОЛОШ- НИКОВОГО ГАЗА: - ДАВЛЕНИЕ,КПА |

87 |

94 |

98 |

87 |

1,35 |

1,33 |

1,27 |

1,3 |

|

- СОДЕРЖАНИЕ СО2, % |

41,3 |

41,7 |

41,9 |

41,5 |

40,9 |

42 |

41,7 |

42,5 | |

|

10

|

РАСХОД ПРИРОДНОГО ГАЗА, М³/Т ЧУГУНА |

93 |

99 |

97 |

92 |

74 |

76 |

83 |

90 |

|

11

|

РАСХОД КИСЛОРОДА М³/Т ЧУГУНА |

92 |

107 |

125 |

101 |

66 |

79 |

84 |

92 |

|

12

|

ВЫХОД ШЛАКА, КГ/Т. ЧУГУНА |

492 |

490 |

520 |

485 |

503 |

520 |

498 |

498 |

|

13

|

ВЫНОС ПЫЛИ КГ/Т. ЧУГУНА |

94 |

72 |

65 |

82 |

22 |

22 |

24 |

28 |

|

14

|

ТЕМПЕРАТУРА ПЕРИ- ФЕРИЙНОГО ГАЗА, ºС |

500-920 |

470-900 |

530-910 |

550-870 |

550-900 |

500-800 |

450-900 |

450-650 |