- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

1.2.1 Особенности газодинамики в шахте при загрузке шихты

БЗУ и ЗУ типовой конструкции (ТЗУ).

В доменной печи, как и в любом зернистом слое, газодинамика определяется объемом, диаметром и структурой межкусковых поровых каналов, скоростью и вязкостью газа, высотой слоя и т.д. Однако имеются и особенности, присущие только доменной печи. Это значительный градиент температур по горизонтальным и вертикальным сечениям слоя, периферийный подвод дутья, изменение физического состояния шихтовых материалов при их опускании в низ печи и т.д. Эти факторы предопределяют значительные трудности управления ходом плавки и особенно распределением газовых потоков по окружности и радиусу печи.

Общей теории закономерностей движения жидкости или газа в зернистом слое нет. Для решения частных задач целесообразно проводить модельные исследования газодинамических параметров в адекватных условиях, в первую очередь порозности слоя, поскольку в технической литературе нет достоверных данных по этому вопросу, применительно к любому составу зернистой среды.

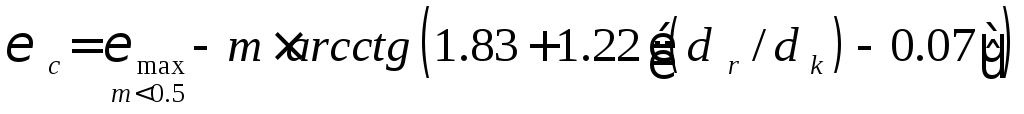

Изучением порозности занимались многие исследователи, но все данные относились к определенным сыпучим средам без обобщения для других условий. Изменение порозности во всем диапазоне соотношений крупных и мелких металлических шаров впервые исследовал и опубликовал результаты Т. Л. Джосеф [10]. Данными этих исследований для определения порозности доменной шихты пользовались до 1970-х годов. В 1960 - 1970 годах порозность во всем диапазоне гранулометрического состава шихтовых материалов доменной плавки впервые исследовал В. П. Тарасов. Он получил универсальную формулу зависимости порозности (εс) от объемной доли мелочи (m) и соотношения мелких (dr) и крупных (dk) фракций:

(1.1)

(1.1)

Где:

![]() -

максимальная порозность только для

крупных (

-

максимальная порозность только для

крупных (![]() )

или только для мелких (

)

или только для мелких (![]() )

кусков узкой фракции, м3/м3.

Для доменных шихт

)

кусков узкой фракции, м3/м3.

Для доменных шихт ![]() =0,51 - 0,52 (кокс).

=0,51 - 0,52 (кокс).

Если неизвестна объемная доля мелочи, то с меньшей, но достаточной вероятностью порозность слоя можно определить по формуле

(1.2)

(1.2)

По формулам (1.1) и (1.2) вычисляют порозность свободно насыпанного слоя, и они подходят с небольшой поправкой к зернистому слою при загрузке БЗУ лоткового и роторного типов. Действительно, при движении из промежуточных бункеров через центральную течку и по лотку шихтовые материалы перемешиваются и сравнительно тонкими слоями размещаются по окружности и радиусу печи. Сегрегация их по крупности незначительна и мало влияет на порозность слоя.

Гранулометрический состав агломерата и добавок в железорудную часть шихты значительно меняется, т.е. в каждом реальном случае нужно исходить из данных по ее рассеву в конкретных условиях. При загрузке ТЗУ шихта ссыпается с конуса в промежуточную зону и затем по поверхности засыпи движется по направлению к стенкам колошника (меньшее количество) и к центральной зоне (большее количество). При этом происходит сегрегация по крупности, основная масса мелочи остается в промежуточной зоне, а крупные фракции скатываются по воронкообразной поверхности в осевую и частично в периферийную зоны.

По данным [8, 11] порозность шихты при загрузке с конуса (εк) увеличивается на 20 - 60 %, и с достаточной точностью ее можно определить по эмпирической формуле:

![]() (1.3)

(1.3)

Следовательно, порозность столба шихтовых материалов при загрузке лотковым БЗУ будет меньше, чем при загрузке ТЗУ. Это видно из следующего примера. Если взять средний гранулометрический состав смеси агломератов ильичевского, югоковского и местной аглофабрики МК «Азовсталь», объемная доля мелочи составит:

Фракция мм. >80 80-25 25-10 10-5 <5 Σ

Состав % 6.0 25.0 30.0 17.0 22.0 100

Для рудной части колоши 27т. количество мелочи <5 мм равно 27 * 0,22 = 5,94 т. и её объём – 5,94 / 2,06 = 2,88 мм³. Общий объём27 т. агломерата составит 27 / 1,69 = 16,0 м³, где 2,06 и 1,69 насыпная масса мелочи 0-5мм. и агломерата указанного гранулометрического состава, т/м³. Объёмная доля мелочи – 2,878 / 16,0 = 0,18. Объём кокса для условий «Азовстали» равен примерно объёму железорудной части, т.е. объемная доля мелочи в подаче т = 0,09. Находим порозность слоя при загрузке БЗУ лоткового типа по формуле (1): εc = 0,515 - 0,09 агссtg(1,83 + 1,22[(2,5/ 30) - 0,07]) = 0,42, где 2,5 и 30 — средние диаметры.

Потери напора (ΔР, Па) для условий доменных шихт определяют по формуле Дарси – Вейсбаха [8, 10, 11, 12 и др.]:

(1.4)

(1.4)

Где Ψ – коэффициент сопротивления; Н – высота слоя; u0 – приведенная скорость (на полную площадь) газа, м/с; γ-удельная масса газа. кг/м3;g — ускорение свободно падающего тела в пустоте, м/с2; d — эквивалентный диаметр газовых потоков, примерно равный эквивалентному диаметру частицы слоя, dэ = dг, м.

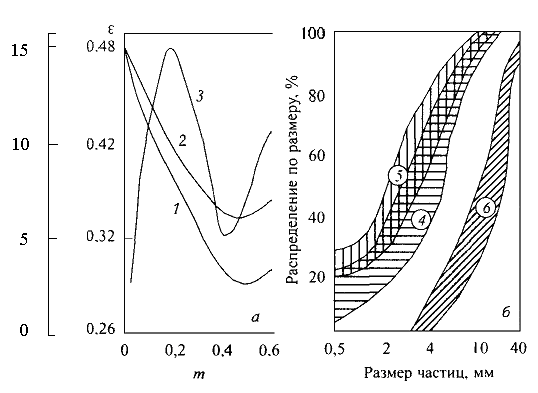

Коэффициент сопротивления для свободно насыпанного слоя определим из рис. 12 а, 2. Для объемной доли т = 0,09 он равен 8,0. Скорость на полное сечение колошника печи № 4 "Азовстали" полезным объемом 2002м³ составит: 1.83 • 109 /354,19 • 24 • 60 - 3588 м³/мин; Fк = 3,14 •7,32/4 =41,8 м2; uo = 3588/41,8 • 60 - 1.43 м/с, где 1,83 • 109 — выход колошникового газа за 2003г. на печи № 4м3; 354,19 — количество рабочих дней в 2003г.;7,3 — диаметр колошника печи объемом 2002м³. Плотность колошникового газа р = γг / g = 1,275 кг/м³.

Эквивалентный диаметр кусков шихты (dэ) вычисляем по формуле [3]:

![]() (1.5)

(1.5)

где V1,2, …,Vn – объёмные доли отдельных фракций, д.ед.;

d1, 2, …, dn –средние диаметры соответствующих фракций, м.

Для наших условий dэ =0.018 м. На рис. 1, б приведено увеличение мелочи от загруженного агломерата (рис. 1.17, б, 6) и на кривых 4, 5 — соответственно на расстоянии от поверхности засыпи 4,2; 8,6 и 13.0м (заштрихованные области относятся к трехмесячному периоду работы печи). Следовательно, и при отсеве мелочи перед загрузкой агломерата в печь она образуется при восстановлении Fе2О3, до FеО из-за разного объема кристаллической решетки оксидов железа.

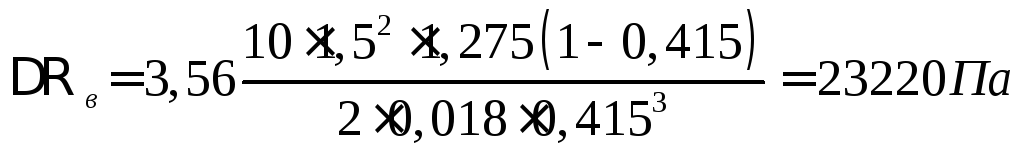

Находим ΔРв для сухой части (Н = 10м) столба шихтовых материалов при загрузке печи БЗУ лоткового типа:

ΔРв = 8,0 • 10 • 1.432 • 1,275(1 - 0.42 )/(2 • 0,0180 • 0.423) = 45408 Па. Вследствие разрыхления слоя в расширяющейся шахте и встречным потоком газа ΔРв снижается на 20 - 30 %, тогда верхний перепад давления составит:

45408 • 0,7 - 31786 Па, или 0.32 ати.

Такой перепад соответствует ΔРв в реальных условиях работы печей № 3 и 4 "Азовстали" при их загрузке лотковыми БЗУ, если учесть хотя и небольшую, но имеющую место сегрегацию шихты по крупности. Если учитывать реальные ΔРв при рабою печей № 3 и 4. сегрегация снижает потери напора дополнительно на 10- 15 %. Тогда ΔР составит 0.32- 0.048=0.27 ати. Потери напора в сухой части столба шихтовых материалов при при загрузке печей ЗУ типовой конструкции, например № 5 и 6 "Азовстали", будут меньше.

При загрузке с конуса порозность слоя по формуле (1.3) составит (рис. I.17 а. 1): εк = 0.9 • 0.42(1.06 - 0.4 • 0.09)= 0.415 при 0,1 ≤ m ≤ 0.5

Эквивалентный диаметр кусков шихты такой же, как и в случае загрузки печи № 4 с БЗУ, и равен 0.018м. Коэффициент сопротивления при загрузке с конуса меньше чем при загрузке БЗУ.

Для подач коксом вперед [8, 13]:

КА2К

![]() (1.6)

(1.6)

Для прямых подач:

А2К2

![]() (1.7)

(1.7)

Потери напора для подач прямых и коксом вперед составят: V0= 1.598 • 109 / 361.08 • 24 • 60 = 3073м³/мин; Fv=1513 = 3.14 • 6.6²/4 = 34.2м²; uo = 3073/34.2 • 60 - 1,5 м/с, где V0—выход колошникового газа, м³/мин; 1.598•109 - выход колошникового газа на печи № 5,м³/ год (2003г.);361.08 — количество рабочих суток на печи № 5 за 2002г.; 6,6 — диаметр колошника на печи № 5 объёмом 1513м³,м.

![]()

(1.8)

(1.8)

![]()

(1.9)

(1.9)

При большей газопроницаемости столба шихтовых материалов с загрузкой ТЗУ происходит меньшее их разрыхление в расширяющейся шахте и встречном потоке газов (Ψк < Ψс,), поэтому при загрузке прямых подач ΔР = 26220 • 0,8 = 20976 Па. или 0,21 ати, и для подач коксом вперед ΔР = 23220 • 0.8 = 18576Па, или 0,19 ати.

Из сравнения ΔР для условии загрузки видно, что при большей интенсивности плавки в печи № 5 с ТЗУ (uo= 1,5 против 1.43 м/с, КИПО за 2003г. равен 0.591 против О.696 на печи № 4) потери напора на ней ниже по сравнению с печью № 4 при загрузке шихты лотковым БЗУ. На печи .№ 3 также с лотковым БЗУ uo = 1.58 м/с; КИПО = 0,638, т.е. производительность (а, следовательно, и интенсивность по рудной составляющей) меньше, чем на печи № 5 с ТЗУ.

Рис. 1.17. Изменение порозности слоя и коэффициента сопротивления от объемной доли мелочи (а), а также фракционного состава агломерата по высоте шахты (б): 1 и 2 — изменение ε при dм / dк = 0.07 и 0,15 (dм — средний диаметр самой мелкой фракции, dк — средний диаметр крупных кусков); 3 — изменение Ψ свободно насыпанного слоя шихты;4, 5 — измельчение офлюсованного агломерата в шахте печи № 4 Муроран (Япония) на расстоянии 8,6 и 13,0м от верха колошника; б - фракционный состав офлюсованного агломерата после ссыпания с нижнего конуса.