- •1. Состояние вопроса и задачи исследований

- •1.1 Развитие конструкций загрузочных устройств

- •1.1.1 Развитие конусных загрузочных устройств (кзу)

- •1.2 Современные конструкции: узтм, бзу

- •1.2.1 Особенности газодинамики в шахте при загрузке шихты

- •1.2.2 Перевеивание мелких частичек шихты при загрузке печей бзу и тзу.

- •1.4 Лепестковый распределитель шихты (лрш).

- •1.4.1 Распределение материалов на малом конусе

- •1.4.2 Некоторые закономерности истечения сыпучего тела

- •1.4.3 Механизм выравнивания окружного

- •1.4.4 Результаты работы доменной печи на новом распределителе

- •2.1.3 Методика исследований

- •2.1.4 Результаты исследований.

- •2.2 Исследование механизма выравнивания окружной неравномерности.

- •2.2.1 Описание лабораторной установки для изучения влияния угла

- •2.2.2 Программа исследований.

- •2.2.3. Результаты исследований.

- •3 Экономическая часть

- •4 Охрана труда

- •4.1 Характеристика площадки цеха.

- •4.3 Мероприятия по снижению вредных и опасных факторов.

- •4.3 Средства защиты

- •4.5 Пожарная безопасность

- •5. Охрана окружающей среды

2.2.3. Результаты исследований.

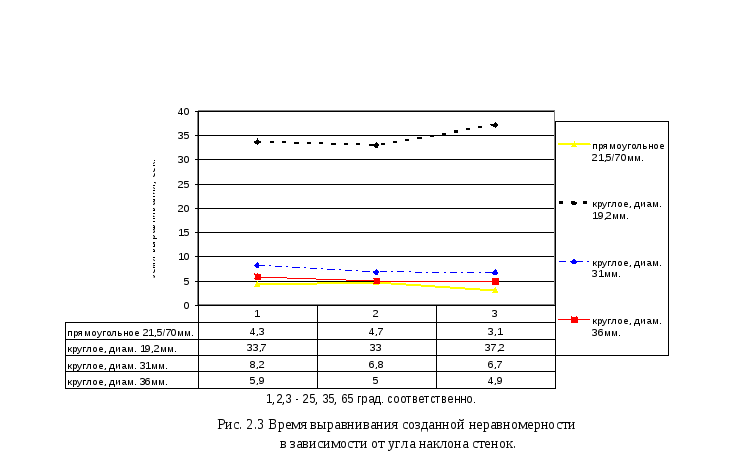

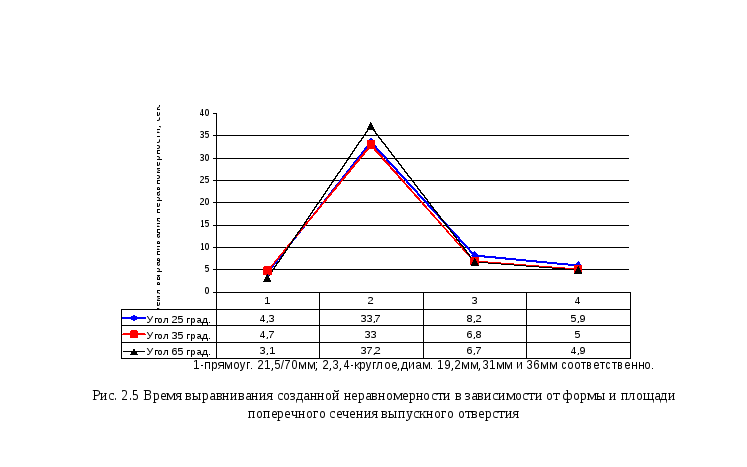

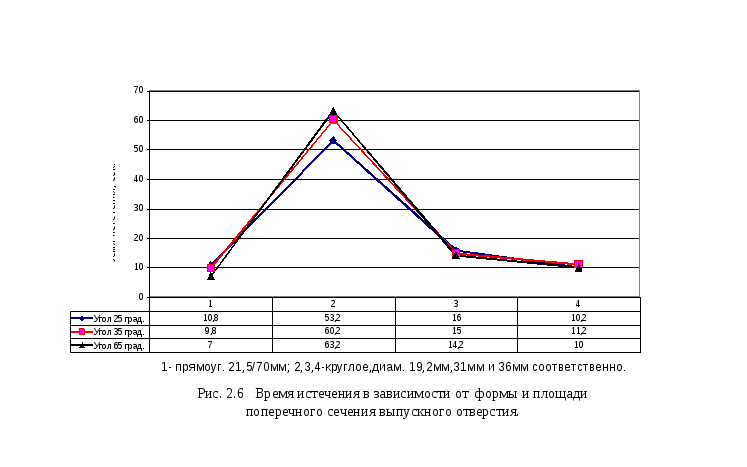

Основной целью эксперимента являлось определение характера истечения сыпучего тела через выпускное отверстие, изменяющее форму и площадь поперечного сечения, а так же при изменении угла наклона нижних торцевых стенок. Особое внимание уделялось моменту выравнивания создаваемой неравномерности и влиянию на него изменяющихся факторов. На основании сделанных измерений (таблица 2.1) были построены графики, отображающие зависимость времени истечения материала и времени выравнивания неравномерности от формы и площади поперечного сечения выпускного отверстия, а так же от угла наклона стенок.(рис. 2.3 – 2.6)

Проанализировав полученные данные, были сделаны следующие выводы:

При увеличении площади поперечного сечения выпускного отверстия время истечения заметно уменьшается, что так же наблюдается и при увеличении угла наклона нижних торцевых стенок. Аналогичным образом изменяется и время выравнивания неравномерности. Однако при увеличении угла наклона стенок с использованием круглого выпускного отверстия, диаметром 19,2мм наблюдался противоположный эффект. По-видимому, это объясняется геометрическим отношением размера выпускного отверстия и средним размером частиц используемого материала.

Визуальным наблюдением главным образом обращалось внимание на форму процесса истечения и на последовательность выхода через выпускное отверстие отдельных слоев сыпучего тела. Было установлено при этом, что при открывании выпускного отверстия, расположенного посредине сосуда, приходит в движение вертикальный цилиндрический столб груза, расположенный над отверстием и что на поверхности груза образуется воронка, по склонам которой скатываются частицы материала, пополняя убыль груза в зоне центрального движущегося вниз столба. Отмечено, что изначально образующаяся воронка находится со стороны впадины и объем, высвобождающийся при выпуске материала, большей частью заполняется частицами, поступающими из района гребня; скорость опускания поверхности засыпи здесь заметно выше. Происходит выравнивание неравномерности, после чего начинается нормальное вытекание сыпучего тела из отверстия.

Проведенный эксперимент подтвердил механизм выравнивания объемной неравномерности, описанный в разделе 1.4.3.

3 Экономическая часть

3.1 Расчет экономического эффекта по себестоимости при замене загрузочного устройства с вращающимся распределителем шихты на загрузочное устройство с лепестковым распределителем шихты и аппаратом осевой подачи кокса

Черная металлургия в стране является базисной отраслью народного хозяйства. Одним из главных направлений в развитии черной металлургии, позволяющих в краткие сроки с минимальными затратами увеличить объем продукции, является совершенствование технологии производства на базе наилучших научных исследований и технического перевооружения предприятий на базе новой техники.

В доменном производстве повышение качественных показателей – уменьшение расхода кокса на 1 т чугуна, снижение расхода природного газа и потерь тепла при выплавке и разливке металла, увеличение производительности доменных печей – оказывает существенное влияние на эффективность всего металлургического производства. И это далеко не полный перечень результатов, полученных от применения мероприятий по повышению эффективности производства.

Исходные данные:

Масса существующего

ЗУ ДП №8, тн

![]() =

354

=

354

Масса демонтируемого

оборудования ЗУ с ВРШ, тн

![]() =

195

=

195

Масса предлогаемой

конструкции ЗУ, тн

![]() =

246

=

246

Масса оборудования,

устанавливаемого на ДП дополнительно,

тн

![]() =

92

=

92

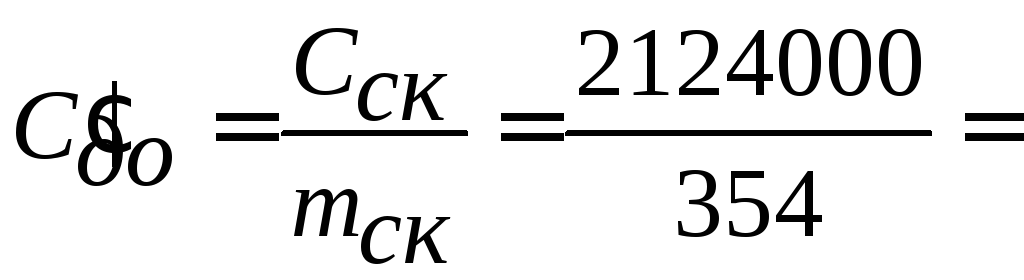

Стоимость ЗУ с

ВРШ, грн

![]() =

2124000

=

2124000

Стоимость одной тонны

изготовления

нового оборудования, грн

![]() =

6000

=

6000

Стоимость одной

тонны металлического лома, грн

![]() =

84

=

84

Стоимость одной тонны существующего загрузочного устройства с ВРШ

6000

грн (3.1)

6000

грн (3.1)

Стоимость демонтируемого оборудования

![]() 1170000

грн (3.2)

1170000

грн (3.2)

Стоимость демонтируемого оборудования по цене лома

![]() 16380

грн (3.3)

16380

грн (3.3)

Стоимость нового оборудования

![]() 552000

грн (3.4)

552000

грн (3.4)

Затраты на демонтаж старого оборудования

![]() 8904

грн (3.5)

8904

грн (3.5)

где

![]() =

280 – время на демонтаж существующей

конструкции, чел/дн

=

280 – время на демонтаж существующей

конструкции, чел/дн

![]() =

31.8 – стоимость одного человекодня, грн

=

31.8 – стоимость одного человекодня, грн

Затраты на монтаж нового загрузочного устройства

![]() 6678

грн (3.6)

6678

грн (3.6)

где

![]() =

210 – затраты времени на монтаж, чел/дн

=

210 – затраты времени на монтаж, чел/дн

Амортизационные отчисления от использования демонтируемого оборудования

![]() 175500

грн (3.7)

175500

грн (3.7)

Затраты на текущий ремонт демонтируемого оборудования

![]() 58500

грн (3.8)

58500

грн (3.8)

Амортизационные отчисления от использования нового оборудования

![]() 82800

грн (3.9)

82800

грн (3.9)

Затраты на текущий ремонт нового оборудования

![]() 27600

грн (3.10)

27600

грн (3.10)

Капитальные затраты на реконструкцию

![]() 552000

+ 6678 + 8904 – 16380 =

552000

+ 6678 + 8904 – 16380 =

= 551202 грн (3.11)

Экономия эксплуатационных затрат

![]()

+![]() =

123600 грн

(3.12)

=

123600 грн

(3.12)

3.2 Расчет экономического эффекта от улучшения распределения шихтовых материалов на колошнике доменной печи

Одним из основных путей решения проблем интенсификации доменного процесса и повышения его технико-экономических показателей является улучшение распределения шихтовых материалов на колошнике доменной печи.

Проектом предусматривается разработка конструкции и исследование технологических возможностей усовершенствованного загрузочного устройства. В соответствии с литературными данными совершенствование распределения материалов на колошнике доменной печи позволяет повысить производительность на 0,5-2% при снижении расхода кокса на 0,5-1%.

Принимаем снижение расхода кокса 5 кг/тн и повышение производительности печи на 1%.

Снижение себестоимости 1 тн чугуна от уменьшения расхода кокса

![]() 1.32

грн/тн

(3.13)

1.32

грн/тн

(3.13)

где 264 – цена одной тонны сухого кокса, грн

Снижение себестоимости 1 тн чугуна за счет уменьшения выхода коксовой мелочи

![]() 0.0275

грн/тн (3.14)

0.0275

грн/тн (3.14)

где 119.06 – цена потерь от одной тонны коксовой мелочи, грн

0.046 – выход коксовой мелочи, доля

Повышение себестоимости 1 тн чугуна от снижения выхода

доменного газа

![]() = 0.11 грн/тн

(3.15)

= 0.11 грн/тн

(3.15)

где 22.1 – стоимость

1 м![]() доменного

газа, грн

доменного

газа, грн

1.007 – выход доменного

газа на 1 тн сухого кокса, м![]()

Повышение себестоимости 1 тн чугуна за счет реализации

коксовой мелочи

![]() = 0.01575 грн

(3.16)

= 0.01575 грн

(3.16)

где 120 – стоимость 1 тн коксовой мелочи, грн

Снижение себестоимости 1 тн чугуна в результате повышения

производительности печи на 1%

![]() 0.1543

грн/тн (3.17)

0.1543

грн/тн (3.17)

где 15.58 – условно-постоянные расходы на 1 тн чугуна

1.01 – коэффициент роста производства

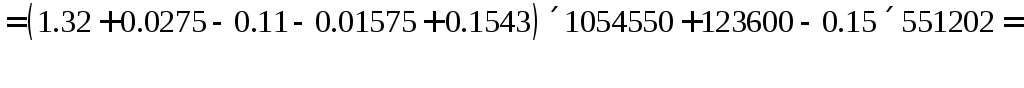

Экономический эффект

![]()

=

1492033,2 грн

(3.18)

=

1492033,2 грн

(3.18)

где

![]() и

и![]() -

себестоимость продукции, соответственно

при существующем и новом оборудовании,

грн/тн

-

себестоимость продукции, соответственно

при существующем и новом оборудовании,

грн/тн

К = 551202 – капитальные затраты на реконструкцию, грн

А = 1054550 – плановый объем производства доменной печи, тн

![]() =

123600 – экономия эксплуатационных затрат,

грн

=

123600 – экономия эксплуатационных затрат,

грн

Таблица 3.1 Технико-экономические показатели.

|

Показатели |

Ед. изм. |

Варианты | |

|

Базовый |

Опытный | ||

|

Годовой выпуск продукции Производительность оборудования Удельный расход ресурсов (агл-та) Удельный расход ресурсов (кокс) Себестоимость продукции Прибыль |

Т

т/ч

т/т

т/т

грн. грн. |

1020250

121,4

1,8

0,5

351,97 71819478,5 |

1054550

125,5

1,8

0,495

351,63 74592539,7 |

Вывод: Экономический эффект от улучшения распределения шихтовых материалов по сечению колошника доменной печи составит 1492033,2 грн