Глава IV

ОБОРУДОВАНИЕ ДЛЯ УПАКОВКИ РЫБОПРОДУКЦИИ

Мелкая потребительская тара для упаковки рыбной продукции изготавливается из картона, алюминиевой фольги, полимерных и комбинированных материалов. Все виды потребительской тары можно разделить на две основные группы — полужесткая и мягкая. К полужесткой относятся картонные коробки, полимерная и алюминиевая тара с крышками, тубы; к мягкой — полимерные пакеты, усадочная пленка. Такой вид упаковки, как комбинация подноса и усадочной пленки, можно отнести к промежуточной группе — комбинированная тара. В картонные коробки упаковывается продукция, имеющая определенную геометрическую форму, например мороженое филе порциями по 0,5 и 1,0 кг, котлеты по 6 шт., фрикадели по 350, 500 г, пельмени по 0,5 кг и пр., либо мелкая жареная, копченая, сушеная рыба по 0,5 и 1,0 кг, соломка, плов.

В пленочные полимерные пакеты без вакуумирования можно упаковывать свежую крупную и среднюю рыбу по 1—2. шт., мелкую — порциями по 0,5 и 1,0 кг, куски рыбы той же массы, соленую целую рыбу по 1—2 шт., мелкую — по 0,2 — 0,5 кг, вяленую и провесную рыбу, а также мороженый фарш порциями по 0,2—0,5 кг.

Для увеличения сроков хранения продукцию можно упаковывать под вакуумом или в среде инертного газа. Под вакуумом целесообразно упаковывать рыбу холодного копчения, соленую, целую, среднюю, мелкую и ломтиками.

В сокращающиеся пленки (термоусадочные и эластичные) целесообразно упаковывать достаточно прочную и крупную по размерам (но неопределенную по форме) рыбную продукцию, например рыбу холодного копчения, соленую, свежую (живую). Упаковка в усадочную пленку имеет привлекательный вид и позволяет визуально оценить продукцию. В такие пленки, но в сочетании с твердой подложкой рекомендуется упаковывать рыбу горячего копчения (крупную, среднюю, мелкую, кусками, рулеты), печеную, жареную по 0,5—1,0 кг, жареные котлеты, фрикадели.

Формованная полужесткая тара круглой, овальной и квадратной формы используется для упаковки фаршеобразных, пастообразных и композиционных рыбных продуктов; например, рубленая сельдь, селедочное, и крилевое масло, икра различных рыб, салаты, плов упаковываются в фигурную (круглую, квадратную, овальную) тару вместимостью от 0,1 до 0,5 кг, формованную из полимерных комбинированных материалов, из алюминиевой фольги, с последующим закрыванием или привариванием крышки. Формованная тара с надеваемой крышкой применяется для таких продуктов, содержимое которых не вытекает при негерметическом соединении тары с крышкой, в противном случае применяется тара с привариваемой крышкой. В формованную тару упаковывается и такая сложная композиционная продукция, как рыба заливная, под маринадом, вторые блюда с. гарниром.

Для вторых замороженных блюд применяется также тара, формованная из кашированного алюминия или ламинированного картона (более дешевый материал), которая позволяет разогревать продукцию в тепловых аппаратах.

Рубленую сельдь, селедочное масло укладывают также в тубы вместимостью до 200 г и пачки вместимостью до 100 г из фольги и фольги с полимерным покрытием.

В зависимости от формы упаковки и используемого материала упаковочные машины можно отнести к четырем группам: машины для упаковки в тару из картона и картона с полимерным покрытием; машины для упаковки в пакеты из полимерных пленок; машины для упаковки в формованную тару из полистирола, фольги и фольги с полимерным покрытием; машины для упаковки в пачки из фольги с полимерным покрытием и тубы.

ОБОРУДОВАНИЕ ДЛЯ УПАКОВКИ РЫБОПРОДУКЦИИ В ТАРУ ИЗ КАРТОНА

И КАРТОНА С ПОЛИМЕРНЫМ ПОКРЫТИЕМ

Машины для упаковки продукции в тару из картона или картона с полимерным покрытием могут быть четырех типов: для упаковки в сборную коробку; для упаковки в коробку с верхним клапаном; для упаковки в коробки, находящиеся в горизонтальном положении, с боковыми торцевыми клапанами; для упаковки в коробки, находящиеся в вертикальном положении, с верхним и нижним торцевыми клапанами.

Работа машин этой группы заключается в закладке заготовок картонных листов (разверток) или коробок в плоскосложенном состоянии в магазин, поштучном отборе коробок из магазина с одновременным формированием упаковки, подаче продукта дозатором, толкателем или вручную, передаче заполненной упаковки на запечатывание термосваркой (для коробок с полимерным покрытием) или с помощью клея (для коробок из картона), выдаче готовой упаковки из машины.

Иногда в картонные коробки укладывают продукт, предварительно уложенный в пакет из полимерного или другого упаковочного материала.

В коробки с верхним клапаном и сборные целесообразно упаковывать трудно дозируемую продукцию, расфасовка которой в основном производится вручную: композиционные кулинарные изделия (рыбные салаты, плов), рыбу с различными гарнирами, жареную рыбу с заливками, мелкую штучную продукцию (рыба мелкая мороженая, холодного и горячего копчения, вяленая).

В горизонтально расположенные коробки с боковыми торцевыми клапанами упаковывают твердые продукты, имеющие определенную геометрическую форму, так как основным исполнительным механизмом в этих машинах служат толкатели для перемещения упаковываемого изделия в коробку. Машины этого типа можно использовать для упаковки мороженого филе, котлет, пирожков, консервных и пресервных банок из полиэтилена, стералкона, алюминия, туб. Эти машины могут комбинироваться с устройствами для нарезания блока мороженого рыбного филе или пасты «Океан» на бруски заданных размеров, на рыбные палочки, с устройствами для прессования отходов рыбного филе при порционировании, для панировки брусочков филе.

В вертикально расположенные коробки с верхним и нижним торцевыми клапанами можно упаковывать легко дозируемые продукты, например формованные кулинарные изделия (фрикадели, пельмени), рыбную соломку, свежий рыбный фарш. В машинах этого типа заданная порция продукта отмеряется дозатором объемного или весового типа. Продукт поступает в упаковку гравитационно, в отдельных случаях подается принудительно.

Машины описываемой группы в основном используются в составе комплексно-механизированных линий.

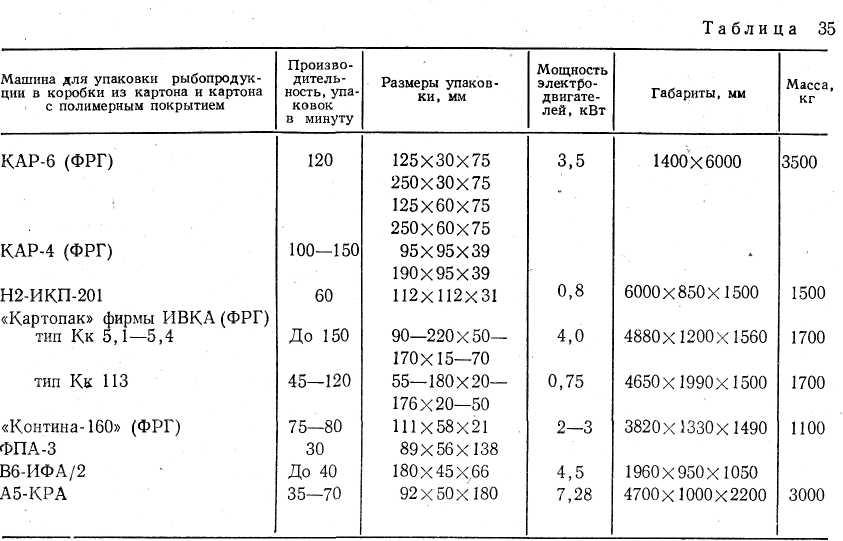

Технические характеристики линий и машин для упаковки рыбопродукции в различную тару из картона приведены в табл. 34 и 35 соответственно.

Линия «Спринтер Трейтайт» (Швеция) предназначена для упаковки готовых вторых блюд, которые затем подвергаются быстрому низкотемпературному замораживанию.

На линии можно также упаковывать жареную или отварную рыбу в различных соусах и заливках и композиционные кулинарные изделия.

Продукция упаковывается в сборную коробку двух типоразмеров 130X110X30 мм (240 г) и 110X65x30 мм (70 г) из картона с двусторонним полипропиленовым покрытием. Упаковка выдерживает температуру замораживания до —40°С. В этой же упаковке производится разогревание блюда. Верхний предел температуры, допустимый для этой упаковки, 150°С. Полипропиленовая пленка обеспечивает жиро- и влагонепроницаемость.

В линию (рис. 162) входят тароформирующее устройство, рабочий транспортер, механизм подачи крышек, блок запечатывания упаковки. Линия может быть укомплектована дозатором в приемным столом для готовых упаковок.

Выполняемые технологические операции: формирование корпуса коробки из заготовки, сварка корпуса, дозирование продукта, автоматическая подача крышек, запечатывание упаковки.

Заготовки корпусов коробок вручную закладываются в магазин формирующего блока. Вакуум-захваты поштучно отбирают заготовки из магазина и укладывают их перед толкателем формирующего устройства. Толкатель, совершающий возвратно-поступательное движение в вертикальном направлении, проталкивает заготовки через формирующее окно штампа. Заготовки не имеют угловых вырезов.

В процессе формирования корпуса образуются три слоя картона в углах и внутренние треугольники, что обеспечивает жесткость упаковки и позволяет фасовать в нее жидкие продукты. Углы корпуса свариваются тепловой бесконтактной точечной сваркой горячим воздухом.

Из формирующего устройства корпуса по течке подаются на рабочий шаговый транспортер, где в них вручную закладывают твердый компонент дозы и дозатором отпускается жидкий. Крышки поштучно отбираются вакуум-захватами и укладываются на буртик и внутренние треугольники корпуса коробки. Запечатывание производится пунктирной термосваркой прессованием. Готовая упаковка рабочим транспортером выдается из машины.

Линия «Ста-Локс Модуль» (Финляндия) также предназначена для упаковки в сборные коробки из картона, ламинированного полипропиленом, вторых порционных блюд с гарнирами для последующего быстрого низкотемпературного замораживания. Упаковка выдерживает температуру в пределах от —40 до +120°О. Твердые продукты укладывают в коробки вручную, овощные гарниры, соусы, подливы выдаются дозаторами. Линия может работать в однопоточном и двухпоточном режимах с производительностью соответственно 20 и 40 упаковок в минуту в зависимости от размеров используемых коробок. Стандартные размеры коробок при работе в однопоточном режиме: 90 — 280X90 — 340X25 или 90 — 280x90 — 290X55 мм, при работе в два потока: 90—280 X Х90—170X25—55 мм. Для перехода на работу с коробками разных типоразмеров требуется переналадка линии.

В состав линии входят блок формирования корпуса коробки, направляющие распределения коробок на один или два потока, фасовочный транспортер, дозаторы, машина для термосварки.

Блок формирования корпусов коробок формирует их из плоских заготовок (разверток), уложенных стопой в магазине заготовок. Из магазина заготовки отбираются поштучно движущейся возвратно-поступательно в горизонтальной плоскости кареткой и подаются в формирующее устройство, где они формируются матричным способом. При этом производится бесконтактная точечная сварка углов корпуса коробки горячим воздухом. Процесс формирования аналогичен процессу формирования в линии «Спринтер Трейтайт». В верхней части коробка по периметру отбортовывается кромка для последующей приварки крышки. Коробки по параллельным направляющим поступают к шаговому транспортеру, и располагаются над ним. Коробки удерживаются в. направляющих штырями, совершающими возвратно-поступательное движение в горизонтальной плоскости. При движении штырей в сторону от коробок последние падают, на Шаговый транспортер,, подхватываются им и транспортируются в рабочую зону, для фасовки продукта.

Фасовочный конвейер представляет собой цепной пластинчатый транспортер, над которым устанавливаются сменные дозирующие устройства для жидких компонентов и овощей.

Дозатор жидких компонентов представляет собой цилиндрический резервуар емкостью 25 л, соединенный клапаном с объемным дозатором поршневого типа. Поршень дозатора приводится в движение с помощью пневматики. Величина дозы регулируется изменением хода поршня. Дозаторы имеют сменные дозирующие поршневые цилиндры, обеспечивающие дозирование жидкого компонента в широких пределах: 20—200, 50—495 и 200—1100 см2, с производительностью до 100 циклов в минуту в зависимости от величины дозы. Габариты дозатора жидких компонентов 670X230x885 мм, масса 35 кг.

Дозатор овощей предназначен для дозирования свежих, сушеных, вареных, мороженых овощей, а также других продуктов, например-крупяных изделий. Он представляет собой конический резервуар вместимостью 52 л со специальной подставкой, который устанавливается около фасовочного конвейера. Дозатор имеет дозирующий горизонтальный ротор, смонтированный над резервуаром и вращающийся циклично. Ротор снабжен мерными цилиндрическими стаканами, которые поочередно подводятся к дозирующему патрубку резервуара и при совмещении с ним заполняются дозой продукта. При дальнейшем вращении ротора доза передается к коробке и высыпается в нее. Мерные стаканы — сменные. Имеется пять комплектов дозирующих стаканов, которые позволяют варьировать величину дозы продукта в широких пределах: 200—275, 280—370, 345—505, 445—715 и 685—1240 см3. Дозатор обеспечивает производительность 70—100 циклов в минуту в зависимости от величины дозы и характера продукта. Привод дозатора осуществляется от индивидуального электродвигателя мощностью 0,4 кВт. Габариты дозатора 900Х625Х Х2315 мм, масса 100 кг.

Наполненная коробка тем же конвейером транспортируется к термосварочной машине, которая имеет магазины для крышек и сварочную головку. Вакуум-захваты поштучно забирают крышки из магазина и укладывают их на коробку. Сварка производится в сварочной камере сварочной головкой точечным швом по периметру верха коробки. Машина имеет сменные узлы для запечатывания коробки рулонной пленкой или рулонным картоном, устройство для центрирования рисунка покровного материала, а также механизм вырубки готовых упаковок из рулона. Производительность машины до 40 упаковок в минуту, габариты 3886X Х880Х 1540 мм, масса 650 кг.

Готовая упаковка поступает на электронные весы, где определяется масса, выдается чек, наклеивается этикетка, после чего отводящий транспортер, направляет упаковку в скороморозильный аппарат. Материал упаковки жиро-, влаго- и ароматонепроницаем.

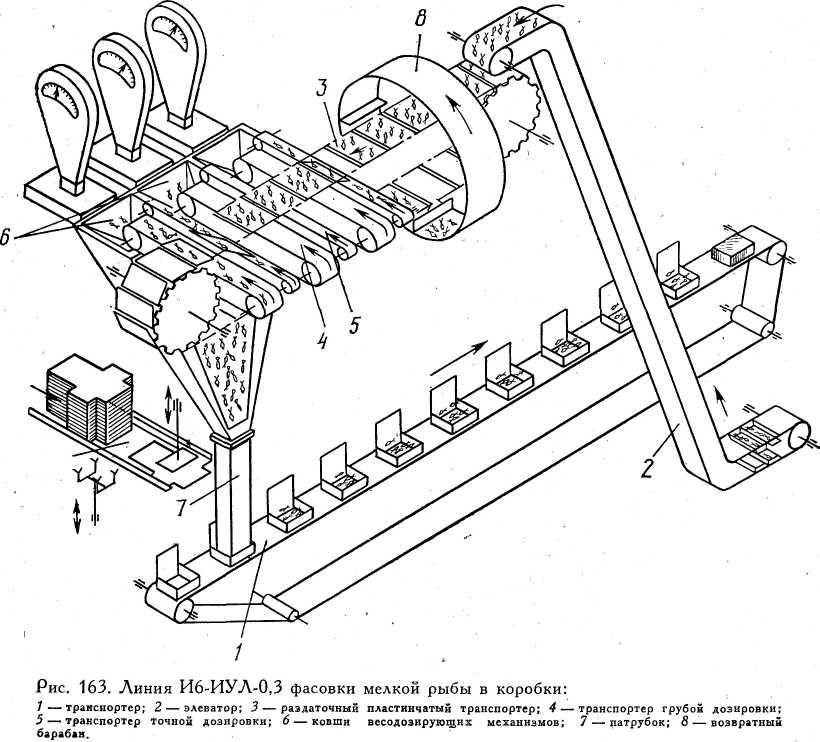

Линии И6-ИУЛ-0,3, И6-ИУЛ-0,6, И6-И1УЛ-0,6 конструкции ЦПКТБ «Азчеррыбы» предназначены для фасовки и упаковки вяленой и провесной копченой рыбы длиной до 200 мм в картонные коробки с верхним клапаном.

Линия Иб-ИУЛ-0,3 (рис. 163) производительностью 150—300 кг/ч включает дозатор, фасовочный конвейер, автомат для формирования картонных коробок, элеватор типа «Гусиная шея», воронку, пульт управления, шкаф электрооборудования. Линия обеспечивает фасовку и упаковку рыбы в коробочки двух типоразмеров 152X95X43 и 215X105X57 мм дозами 200—250 и 600—700 г. Обслуживают ее два человека.

Упаковка также производится в коробочки двух типоразмеров дозами 200—250 и 600— 700 г. Линию обслуживают три человека. Второй дозатор в линии установлен для увеличения ее производительности до 250—600 кг рыбы в час.

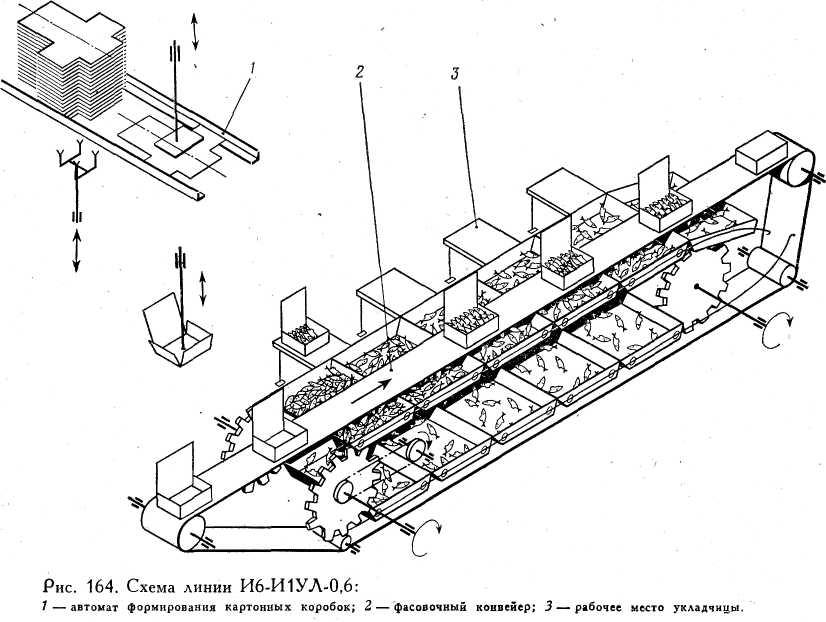

Линия И6-И1УЛ-0,6 (рис. 164) производительностью 250—600 кг/ч предназначена для ручной фасовки рыбы в картонные коробочки с последующим их взвешиванием на автоматическом взвешивающем устройстве, обслуживают ее пять человек.

В состав линии входят фасовочный конвейер, автомат для формирования картонных коробок, автоматическое взвешивающее устройство.

Выполняемые технологические операции: формирование коробочки, формирование порции с помощью дозатора или вручную, заполнение емкости. Закрытие клапана коробки и запечатывание упаковки производят вручную.

При автоматической фасовке рыба подается в дозатор с помощью элеватора типа «Гусиная шея». Дозатор имеет транспортер «по адресам», три блока питающих транспортеров с весами, механизм возврата рыбы и приводное устройство.

Рыба через загрузочную воронку попадает на верхнюю ветвь транспортера «по адресам», основным из исполнительных органов которого является непрерывное пластинчатое полотно, состоящее из двух цепей, соединенных между собой осями, на которых свободно проворачиваются пластины с рифленой поверхностью. При движении полотна пластины перемещаются по направляющим. Когда на пути движения пластин встречаются окна, открытые с двух сторон, со смещением, величина которого равна величине определенной пластины, соответствующая пластина проваливается в свое окно, поворачиваясь вокруг оси. При этом рыба с пластины попадает на оба полотна соответствующего блока транспортеров и перемещается по ним в бункер весов. Бункеры рычажных весов имеют открывающиеся створки, связанные с установленными на циферблате весов бесконтактными датчиками.

При достижении дозы стрелка весов проходит через прорезь первого бесконтактного датчика и замыкает его, вследствие чего останавливается транспортер грубой дозы и закрывается окно на транспортере «по адресам»; с этого момента в бункер весов производится только досыпка рыбы. При достижении нужной массы стрелка весов проходит через прорезь второго датчика, в результате чего останавливается транспортер досыпки рыбы.

После того как достигнута масса, транспортеры остановились и получен сигнал о наличии пустой коробочки для принятие дозы рыбы, створки бункера весов открываются с помощью электромагнита и рыба высыпается в подготовленную тару, затем створки бункера закрываются под действием пружин, включается в работу блок транспортеров, открывается соответствующее окно на транспортере «по адресам», и цикл повторяется. Аналогично происходят циклы на двух других весовых устройствах и блоках транспортеров.

При закрытых окнах транспортера «по адресам» исключается возможность опрокидывания пластин с рыбой, и они перемещаются дальше, разгружаясь в конце горизонтального участка, где рыба попадает на нижнюю ветвь. Пластины по нижней ветви движутся непрерывным горизонтальным полотном. Напротив кольца механизма возврата пластины опрокидываются, рыба с них попадает во вращающееся кольцо между перемычками и переносится на верхнюю ветвь транспортера «по адресам».

Формирование коробочек происходит на автомате формирования картонных коробок из заранее вырубленных литографированных заготовок. Из пачки заготовок (рис. 165), находящихся в кассете, вакуум-присосы отделяют одну заготовку и переносят ее вниз на направляющие уголки. При достижении заготовкой крайнего нижнего положения вакуум в системе нарушается с помощью специального кулачка. Толкатель механизма подачи заготовки перемещает ее к штампу, механизм которого формирует коробочку.

При этом боковые створки отгибаются, задняя и передняя стенки коробки фиксируются в замок.

Сформированные коробки поступают на полотно транспортера коробок и движутся вдоль фасовочного конвейера.

При переходе к воронке дозатора коробка нажимает на конечный выключатель, что служит сигналом о наличии тары. После этого доза высыпается в коробку. Наполненную коробку закрывают вручную. В конце транспортера коробки снимают и укладывают в подготовленные ящики. Управление дозатором, коробочным автоматом, конвейером производится с общего пульта управления.

При ручной фасовке дозатор и элеватор отключаются. Щитки с транспортера для рыбы снимают, противни транспортера заполняют рыбой. Перед каждым рабочим местом устанавливаются столики с весами. При ручной фасовке в линии можно организовать пять-шесть рабочих мест в зависимости от исполнения фасовочного конвейера. В этом случае каждая работница снимает пустую коробку с транспортера, устанавливает ее на весы, берет рыбу из противня, укладывает в коробку, закрывает и

устанавливает ее на транспортер коробок в свободные промежутки между коробками.

При работе линии Иб-ИУЛ-0,6 со сдвоенным дозатором управление каждым дозатором индивидуальное. Рыба от элеватора типа «Гусиная шея» подается к дозаторам через специальные разделительные воронки. Далее линия работает по описанной выше схеме.

В линии И6-И1УЛ-0,6 с ручной фасовкой вдоль фасовочного конвейера с одной стороны .расположены рабочие места. Фасовочный конвейер состоит из транспортера коробок и транспортера рыбы с общим приводом от электродвигателя и редуктора. Полотно транспортера рыбы состоит из двух цепей, связанных между собой металлическими каркасами, в которые свободно вставляются полистироловые противни с рыбой. Конструкция направляющих для движения противней позволяет перемещать их с верхней ветви на нижнюю с сохранением горизонтального положения. Над транспортером рыбы размещены направляющие для верхней ленты транспортера коробок, по которой движутся изготовленные автоматом картонные коробки.

При движении транспортера рыбу берут из противней и укладывают в коробки. Заполненные коробки поступают на автоматическое взвешивающее устройство, которое одновременно со взвешиванием выдает чек с указанием цены, наклеиваемый на коробку. Готовые коробки укладывают в ящики.

Линия «Спринтер» (Швеция) используется для упаковки мелкой мороженой рыбы, рыбы кусочками, мелкой копченой и вяленой, жареной рыбы, креветок и композиционных изделий в картонную коробку с верхним клапаном. Материал упаковки — картон или картон с одно или двусторонним полимерным покрытием.

В состав линии входят машина для формирования коробок стандартных размеров (178X124X50 и 120X33X48 мм), шаговый транспортер, машина для запечатывания коробок.

В стандартном исполнении линия формирует коробки из картона с заделкой боковых клапанов «в замок». Боковые клапаны можно также склеивать горячим клеем либо (при работе с картоном, дублированным полимерным материалом) сваривать горячим воздухом. В последнем случае формирующее устройство оснащается механизмом для бесконтактной сварки.

Укладка продукта в коробки может производиться вручную, механизированным или комбинированным способами.

Формирующее устройство имеет сдвоенный механизм формирования коробок и два магазина заготовок, рассчитанных на два размера упаковки. При работе одновременно- с двумя форматами производительность автомата увеличивается вдвое —до 120 шт./мин.

Регулирование производительности производится плавно с помощью бесступенчатого вариатора. Переналадка автомата при переходе на упаковку другого формата производится регулированием отдельных механизмов машины без замены ее частей.

Стопа плоских заготовок (разверток) укладывается вручную в магазин формирующей машины. Качающиеся рычаги с вакуум-захватами подают заготовку к формирующим окнам, через которые заготовки продавливаются пуансоном. Коробки распределяются по шагу шаговым транспортером, подающим их в зону фасовки продукта.

Верхняя направляющая закрывает верхний клапан наполненной коробки, фигурные капроновые ролики подгибают боковые и продольные торцы верхнего клапана. Затем на них наносится клей либо производится термосварка.

Линия «Ста-Локс» (Финляндия) предназначена для упаковки мелкоштучной продукции в коробки размерами 100—300X65—200 X I860 мм с верхним клапаном из картона или картона с полимерным покрытием, производительность линии 18—70 упаковок в минуту при однопоточном режиме работы формирующей машины и 36—140 упаковок в минуту при двухпоточном. По составу оборудования и технологической схеме линии «Спринтер» и «Ста-Локс» подобны.

Машина для формирования коробок имеет одну или две формирующие головки, работающие по принципу пуансона и матрицы. При формировании коробки из картона с полимерным покрытием углы коробки свариваются горячим воздухом. Машина обеспечивает максимальную производительность до 140 коробок в минуту. Суммарная мощность, потребляемая электродвигателем и нагревателями, составляет 6 кВт. Габариты машины 1850X1050 X XI750 мм, масса 700 кг.

Продукт на линии «Ста-Локс» укладывают вручную.

Фасовочный конвейер выполнен наборным из нескольких секций, что позволяет изменять его длину в зависимости от производственных условий. Конвейер шаговый: коробка транспортируется с помощью толкателей между направляющими, предохраняющими ее от бокового смещения. Расстояние между направляющими регулируется в соответствии с размерами используемых коробок.

В термосваривающей машине транспортер, который является продолжением фасовочного, толкателями подает коробку на подгиб верхнего клапана и его продольной створки неподвижными направляющими планками. Далее направление движения коробки изменяется на 90° и вращающиеся ролики закрывают боковые створки верхнего клапана. Герметизация коробки производится термосваркой или синтетическим термоклеем, который наносится на запечатываемые поверхности створок коробки. Готовые упаковки выводятся из машины. Машина обеспечивает производительность до 150 упаковок в минуту, потребляемая мощность 4,5 кВт, габариты 2200X2000X900 мм, масса 600 кг.

Линия «Антон Олерт» (ФРГ) производительностью 50—60 упаковок в минуту предназначена для распиловки блоков мороженого рыбного филе на бруски массой 250, 500 и 1000 г и последующей их упаковки в горизонтально расположенные коробки с торцевыми боковыми клапанами четырех типоразмеров (125X30 X Х75, 250X30X75, 125X60X75 и 250Х60Х Х75 мм) из картона плотностью 280—350 г/м2.

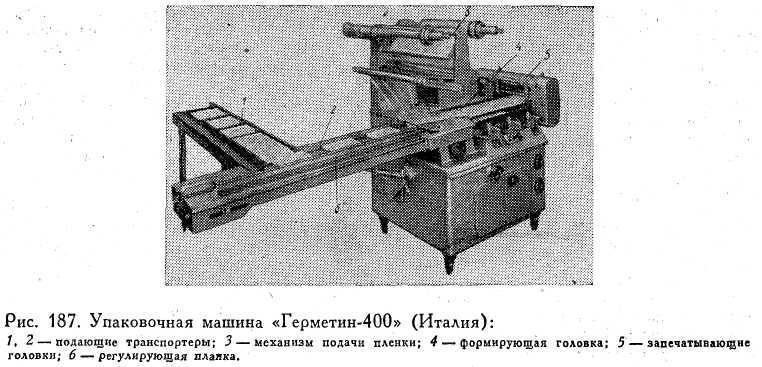

В состав линии (рис. 166) входят машина для распиловки блоков, передающий конвейер для транспортирования брусков с распределительным шаговым устройством и механизмом поворота брусков в положение, необходимое для упаковки, машина «Герметин-400» для предварительной упаковки брусков в комбинированную полимерную пленку или бумагу с полимерным покрытием, автомат КАР-6 для упаковки брусков в картонные коробки, электронные весы «Валуматик», транспортные устройства.

Линия может быть укомплектована автоматом для групповой упаковки коробок с рыбным филе в картонные короба и машиной для обандероливания картонных коробов. Линия может быть использована для упаковки брикетов пасты «Океан», рыбной ухи.

Блок мороженого рыбного филе вручную укладывают на приемный стол распиловочной машины, откуда гидравлическими толкателями он подается в рабочую зону машины, работающей с производительностью 5—6 блоков размерами 800X250x60 мм в минуту. Распиловка блока на бруски производится последовательно: вначале блок порционируется на бруски в продольном, затем в поперечном направлениях. В качестве режущего инструмента используются дисковые вращающиеся пилы. Расстояние между осями двух соседних пил продольного реза постоянно и равно 80 мм. Однако пилы могут быть установлены в любом наборе в зависимости от требуемых размеров порции.

Бруски филе с транспортера распиловочной установки поступают на промежуточный конвейер, где они распределяются по шагу и переводятся из поперечного в продольное положение. В этом положении они подаются на приемный транспортер машины «Герметин-400», где с производительностью 40—100 упаковок в минуту брусок филе упаковывается в пленку ПЦ-2 отечественного производства.

Рукав с уложенным в него филе порционируется по завершении цикла работы машины в специальном роторном устройстве, в котором совмещены механизмы сварки продольного шва и рез рукава на отдельные упаковки.

Автомат «Герметин-400» сагрегатирован с автоматом КАР-6 для упаковки филе в картонные коробки, подающий транспортер которого подключен к отводящему транспортеру автомата для упаковки в пленку. Автомат КАР-6 непрерывно действующий линейного транспортерного типа обеспечивает производительность до 120 упаковок в минуту.

Основные узлы автомата КАР-6: механизм подачи филе, верхний шаговый транспортер, нижний кассетный транспортер филе, магазин заготовок коробок, механизм подачи и формирования коробок, транспортер коробок, механизм укладки филе в коробку, устройства заделки и запечатывания клапанов, отводящий транспортер.

С подающего транспортера автомата бруски филе, упакованные в полимерную пленку, поступают на транспортер распределения по шагу, который состоит из двух частей: нижней — ленточный транспортер и верхней — шаговый. Шаг образуется металлическими скребками, смонтированными на движущейся цепи с определенным интервалом. Порции филе передаются на движущийся в горизонтальном направлении кассетный транспортер, смонтированный как продолжение нижнего ленточного, но имеющий свой привод. При перемещении под магазином, загруженным вручную стопой плоскосложенных заготовок, включается вакуум-система; вакуум-присос отбирает от стопы нижнюю коробку и передает ее в держатели транспортера коробок. При этом формирующие рычаги формируют заготовку в коробку прямоугольного сечения с открытыми торцевыми клапанами. При отсутствии порции филе коробка из стопы не выдается. Транспортеры подачи продукта и коробки движутся с одинаковой скоростью параллельно друг другу. При совмещении кассеты, несущей порцию филе, с держателем коробки последовательно работающие от кулачкового механизма толкатели, движущиеся возвратно-поступательно в направлении, перпендикулярном движению полотна, перемещают филе в открытую коробку.

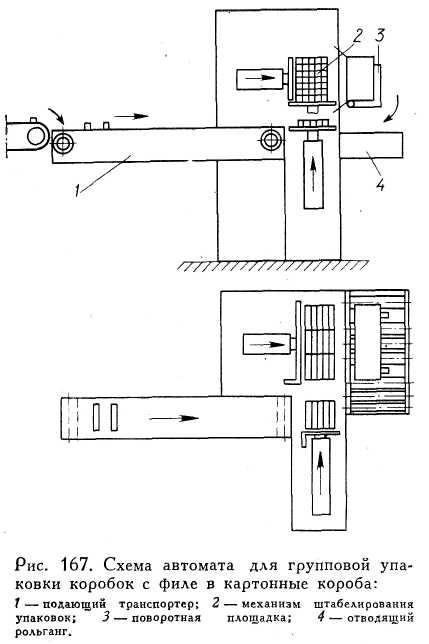

Упаковки транспортером подаются на электронные весы, которые взвешивают упаковку и одновременно выдают и наклеивают этикетку с указанием ее массы и цены. Далее коробки направляются к автомату для групповой упаковки в картонные короба производительностью до 70 упаковок в минуту. Специальный автомат штампует развертки коробок из листового картона, которые на другой машине формируются и склеиваются. Короб устанавливается в вертикальном положении на поворотную площадку автомата для групповой упаковки.

Основные узлы автомата для групповой упаковки (рис. 167): транспортер упаковок, механизм штабелирования, поворотная площадка, отводящий рольганг. Уложенные плашмя на транспортерную ленту коробки подаются к штабелирующему механизму, где они группируются сначала в ряды, затем в штабель по 5, 10 или 20 слоев в зависимости от размеров коробок. Набранный штабель вдвигается толкателем в раскрытые створки короба, установленного на поворотной площадке. Заполненный короб поворачивается вместе с площадкой в горизонтальное положение и сталкивается на отводящий рольганг. На рольганге оператор, обслуживающий машину, закрывает верхние створки короба и вдвигает его на транспортер машины для обандероливания со стороны днища и верхних клапанов бумажной клеевой лентой шириной 30—80 мм и нанесения необходимых реквизитов. Производительность обандероливающей машины увязана с производительностью автомата групповой упаковки.

Упаковочный участок линии производства рыбных палочек фирмы «Антон Олерт» (ФРГ) производительностью 750 кг/ч предназначен для упаковки обжаренных, быстрозамороженных рыбных палочек в картонные коробки с торцевыми клапанами по пять и десять штук. Коробки размерами 95X95X39 и 190X95X39 мм обертываются целлофановой лентой, скрепляемой термосваркой, штабелируются и укладываются в картонные короба размерами 385Х X 220X195 мм.

В состав участка входят ориентирующая машина, упаковочный автомат КАР-4, весы для взвешивания упакованных рыбных палочек, автомат для групповой упаковки коробок, машина для обандероливания коробов.

Обжаренные рыбные палочки после замораживания поступают к автоматическому устройству для их ориентирования и подачи к упаковочному автомату. Устройство для ориентирования рыбных палочек и загрузки ими упаковочной машины представляет собой пять распределительных узлов, где палочки ориентируются в продольном направлении и передаются на общий транспортер. На транспортере ориентированные палочки накапливаются в 10 рядов. Две вертикальные разделительные заслонки поднимают по пять палочек и передают их в лотки цепного подающего транспортера упаковочного автомата.

При дозировании палочек по пять штук заслонки работают попеременно, при дозировании по десять штук — одновременно.

Упаковочный автомат КАР-4 горизонтально-линейного транспортерного типа непрерывного действия имеет производительность 150 упаковок в минуту при укладке блоков палочек массой по 30 г по пять штук и 100 упаковок в минуту при укладке по десять штук. Температура палочек при упаковке от —20 до — 10°С.

По конструкции и принципу действия автомат КАР-4 подобен автомату КАР-6. Однако механизм загрузки палочек в коробки в машине КАР-4 имеет дополнительные фиксаторы, перемещающиеся в коробке в направлении, обратном направлению движения толкателей продукта, что предотвращает деформацию коробок и рассыпание блока палочек при его перемещении в коробки.

Схема работы автомата КАР-4 представлена на рис. 168. В исходной позиции / толкатель продукта отведен в крайнее заднее положение напротив кассеты с порцией палочек, толкатель, фиксирующий коробку, находится в ней.

В промежуточных позициях II—III толкатели перемещают блок палочек в коробку, а фиксаторы вытесняются из заполняемой коробки. Позиция IV — конечное положение толкателей.

Блок палочек перемещен в коробку и занимает положение на транспортере коробок, фиксатор полностью вытеснен из коробки. При последующем движении коробок закрываются передние и задние торцевые клапаны и упаковка запечатывается клеем. Ролики отводящего транспортера выдают готовую упаковку на следующую технологическую операцию.

Упакованные коробки поступают на электронные весы производительностью до 150 взвешиваний в минуту, которые отбраковывают коробки с недовесом или перевесом. Масса контролируемых упаковок не должна превышать 5 кг с погрешностью ± 30 г.

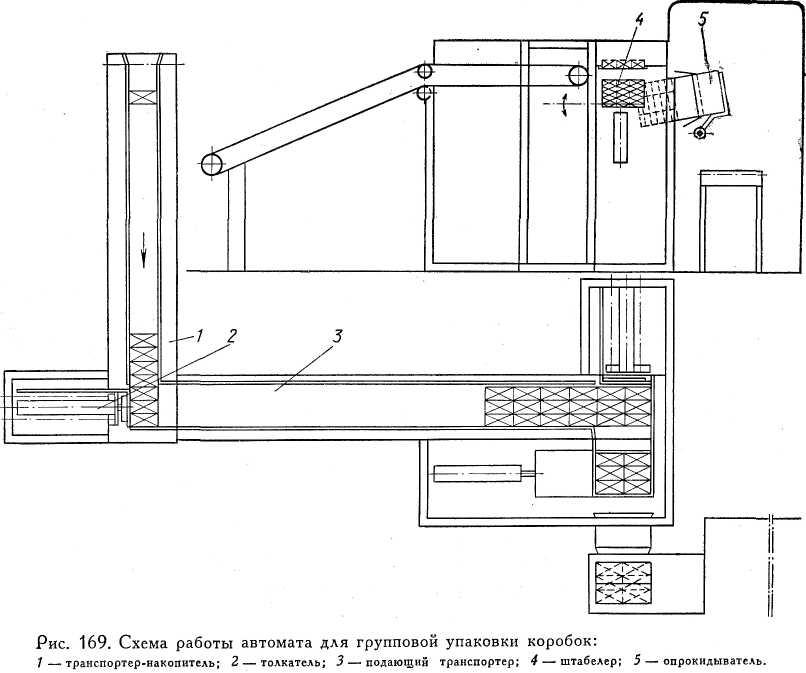

Автомат для групповой упаковки линейного горизонтального типа производительностью 100 и 50 коробок в минуту предназначен для штабелирования коробок по 24 или 48 шт. и групповой укладки их в картонный короб. Основные узлы (рис. 169): транспортер-накопитель, подающий транспортер, штабелер, механизм подачи короба, механизм перекладки. На транспортере-накопителе коробки накапливаются по три штуки и сдвигаются толкателем на подающий транспортер, расположенный под углом 90° к первому. На транспортере коробки накапливаются по три ряда и сталкиваются на опорную площадку штабелера, которая опускается на высоту коробки после укладки на нее каждого ряда.

После достижения штабелем определенного размера он совмещается с раскрытыми створками короба и сдвигается в него толкателем. Поворотная площадка, на которой установлен короб, возвращает последний в положение клапанами вверх.

Автомат для обандероливания картонных коробов горизонтально-линейного типа непрерывного действия производительностью до 13 коробов размерами 230—600X180—500X120—600 мм в минуту оклеивает клапаны коробки гуммированной лентой шириной 6 мм, которая сматывается с рулона, установленного на автомате.

Со стола-накопителя наполненные короба поштучно захватываются шаговым транспортером, выравниваются выравнивающими планками и направляются к рычагу, совершающему колебательное движение и последовательно закрывающему задний и передний клапаны короба.

Перемещаемый транспортером короб входит в контакт с фигурными направляющими, которые закрывают боковые клапаны. С рулона через систему натяжных роликов подается гуммированная лента. Лента увлажняется я ее свободный конец захватывается движущимся коробом. Ролик, совершающий сложное (качательное и поступательное) движение, прижимает и приклеивает ленту к передней и задней торцевым и верхней поверхности короба. Затем лента приглаживается специальным устройством и короб

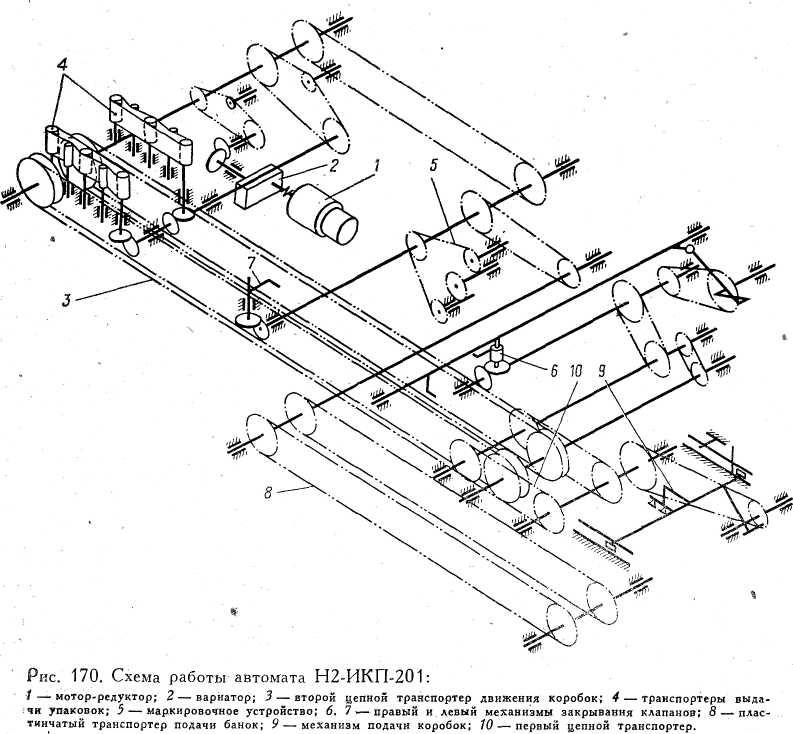

Автомат Н2-ИКП-201 (см. табл. 35) предназначен для упаковки круглых полимерных банок с пресервами (филе-кусочки сельди) в горизонтально расположенные картонные коробки с торцевыми боковыми клапанами.

Основные механизмы (рис. 170): устройство подачи банок, магазин заготовок коробок, механизмы подачи и укладки коробок на транспортер, механизм укладки банок в коробки, пластинчатый, цепной, отводящий транспортеры, маркировочное устройство, механизмы подгиба клапанов и закрытия короба.

Выполняемые технологические операции: формирование коробки из плоскосложенной заготовки, укладка банки в коробку, маркировка клапана коробки, заделка клапанов, выдача готовых упаковок.

Приемное устройство автомата принимает из общего потока банки, предназначенные для упаковки, и поштучно с заданным интервалом передает их на пластинчатый транспортер для последующей транспортировки к механизму укладки банок в коробки. Оно состоит из двух регулируемых по высоте направляющих и подпружиненного упора, смонтированных на пластинчатом транспортере. Из магазина заготовок, представляющего собой регулируемые продольные направляющие с упорами для фиксации положения заготовок, они поштучно отбираются с помощью вакуум-присосов и передаются на цепной транспортер.

Для перемещения заготовок в магазине они поджимаются толкателем, движущимся по направляющей под действием силы тяжести груза, который воздействует на толкатель через систему блоков. Сигнальное устройство обеспечивает подачу коробкн только при наличии банки.

По мере перемещения заготовки первым и вторым цепными транспортерами, снабженными толкателями, она формируется в» прямоугольный контур с открытыми торцами. В таком положении контур коробки жестко фиксируется на транспортере с помощью толкателей и специальных фиксирующих устройств, расположенных вдоль транспортера. Банка и коробка движутся синхронно в строго фиксированном положении.

При перемещении коробки транспортером механизм закрытия клапанов подгибает боковые створки торцевого клапана и фиксирует створки в этом положении. Одновременно происходит раскрытие «зева» другого торца коробки для приема банки. Боковые и верхняя створки отводятся для свободного ввода банки в коробку.

При совмещении транспортеров движения коробки и банки последняя постепенно в поперечном направлении по отношению к оси транспортера под воздействием толкателей механизма укладки банок перемещается в коробку.

Механизм укладки банок имеет горизонтально расположенную под пластинчатым конвейером плиту, на которой под углом к продольной оси транспортера смонтированы направляющая и подпружиненное устройство. Одновременно с перемещением банки на нижнем клапане коробки с противоположного торца способом тиснения наносится маркировка. Необходимые буквы и цифры набраны на нижнем диске маркировочного устройства, которое состоит из замкнутой цепи, охватывающей приводную и натяжную звездочки, и двух дисков— нижнего с набором маркировочных знаков и верхнего. По окончании перемещения байки в коробку передние боковые створки и оба торцевых клапана закрываются. Коробка с упакованной банкой передается на отводящий транспортер, который выполнен из двух ленточных транспортеров с регулируемым расстоянием между ними.

В процессе работы автомата оператор регулярно заправляет магазин пачками заготовок коробок. Объем кассеты магазина рассчитан на бесперебойную работу автомата в течение 20 мин.

Конструкция автомата предусматривает возможность автоматического отключения электродвигателя привода в случае появления каких-либо неполадок в его работе. Исключена подача коробок на рабочий транспортер в случае отсутствия банки, что обеспечивает выдачу только заполненных упаковок. Таким образом, необходимость в инспекции упаковок отпадает.

Упаковочный автомат «Картопак» типа Кк фирмы ИВКА (ФРГ) предназначен для упаковки в картонные коробки с торцевыми клапанами различных штучных изделий и используется для упаковки консервов и пресервов в таре из стералкона.

Машина линейного типа непрерывного действия обеспечивает упаковку банок как круглой, так и овальной формы в квадратные и прямоугольные коробки размерами 112Х112ХЗЗ и 162x106X24 мм с производительностью 45— 120 коробок в минуту. Используются коробки из картона отечественного производства.

Конструкции и технологические схемы упаковки автоматов «Картопак» типа Кк 113 и КАР-6 подобны.

Подача банок в машину может осуществляться вручную, автоматическим или комбинированным способом. Привод машины механический, скорости рабочих транспортеров, подачи коробок и банок регулируются бесступенчатым вариатором в процессе работы машины. Расстояние между направляющими для коробок регулируется в зависимости от форматов коробок.

Для упаковки баночек из стералкона в картонные коробки применяются также автоматы «Картопак» типов Кк 5,1—5,4 фирмы ИВКА, которые отличаются от автомата типа Кк 113 более высокой производительностью (до 150 коробок в минуту) и более широкими пределами размеров упаковки (90—220X50—170X15— 70 мм).

Автоматами типа Кк фирмы ИВКА комплектуются линии производства пресервов и консервов в таре из стералкона и алюминия.

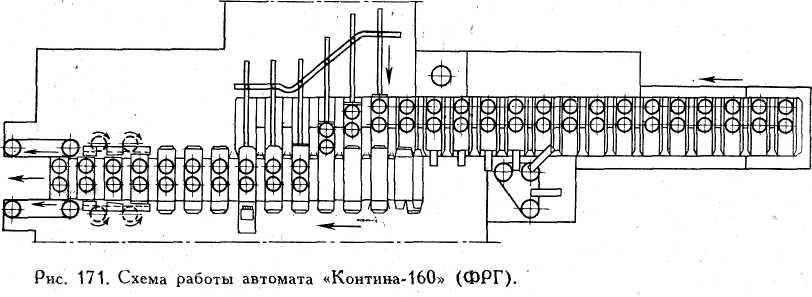

Автомат «Контина-160» фирмы «Хефлигер — Карг» (ФРГ) предназначен для упаковки наполненных банок диаметром 48 или 56 мм и высотой 18,2 мм в картонные коробки размерами 111X58X11 мм с боковыми торцевыми клапанами. Он работает в составе линии фасовки и упаковки пастообразных продуктов в стералконовую тару.

Автомат линейного типа непрерывного действия работает по типовой схеме работы машин этого типа. Транспортеры для коробок и банок движутся параллельно друг другу с одинаковой скоростью. При совмещении кассеты, несущей банки, с гнездом, несущим раскрытую коробку, штоки, управляемые фигурным копиром, перемещаясь вдоль кассеты, вдвигают банки в коробку (рис. 171).

Плоскосложенные заготовки вручную стопой загружают в магазин, наклоненный к горизонтальной оси машины и представляющий собой четыре направляющие планки, укрепленные на кронштейне, две из которых закреплены стационарно, а две имеют возможность перемещаться и устанавливаться в зависимости от формата используемых коробок. Угол наклона магазина может быть изменен. Вакуум-захват поштучно отбирает заготовки и при передаче на транспортер формирователем формируется коробка, при этом иглы, укрепленные в основании магазина и совершающие сложное движение, толкают заготовку в транспортирующее гнездо. Противоположная стенка коробки упирается при этом в неподвижные захваты-фиксаторы транспортирующего гнезда. Коробка транспортируется в гнездах с открытыми торцевыми клапанами. Верхняя и торцевая ограничительные планки удерживают клапаны открытыми. Во время заполнения коробки планки отгибают передний клапан вверх.

Транспортер коробок представляет собой две пары параллельно движущихся цепей с поводковыми планками, расстояние между которыми может регулироваться при переналадке машины на работу с коробками другого формата. Механизм транспортировки банок выполнен в виде пластинчатого транспортера, снабженного регулируемыми поперечными планками, образующими кассеты.

После заполнения коробки при непрерывном движении транспортера она попадает под верхние регулируемые ограничительные планки, которые удерживают коробку от вертикального смещения в кассете во время закрытия клапанов. При упоре в фигурную боковую планку закрывается первый боковой клапан, а подвижная планка закрывает второй боковой клапан. С помощью торцевой фигурной направляющей подгибается и закрывается верхняя часть клапанов; при этом язычок убирается внутрь коробки.

Готовая упаковка выдается из машины. Заключительная операция заключается в приглаживании торцов парой боковых вертикальных ленточных: транспортеров. Привод автомата осуществляется от индивидуального электродвигателя через бесступенчатый вариатор, обеспечивающий плавное регулирование производительности. Распределительный вал снабжен предохранительной муфтой, отключающей двигатель при перегрузках машины. Имеется блокирующее устройство, которое срабатывает в случае отсутствия банки.

Автомат комплектуется устройством для укладки в коробку аннотации или рекламного проспекта. Проспекты поштучно отбираются из стопкодержателя вакуум-захватами, фальцуются и подводятся ленточным транспортером к механизму укладки проспекта, снабженному цангами. Транспортер проспектов движется параллельно транспортеру банок и синхронно

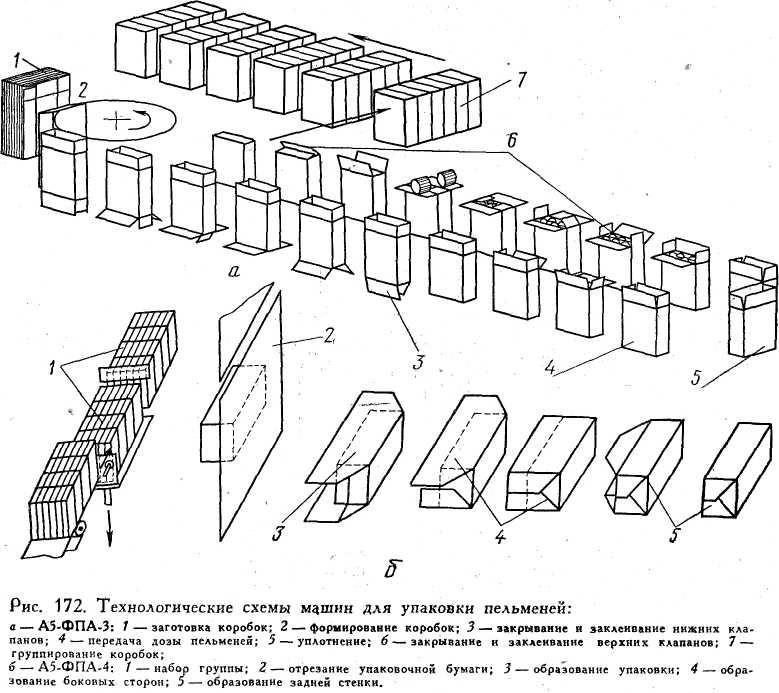

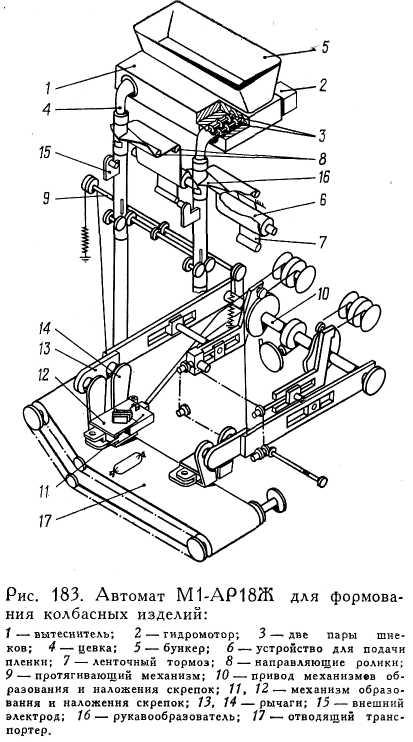

Участок А5-ФПА предназначен для фасовки и упаковки мороженых пельменей порциями по 350±12 г в картонные пачки с верхним и нижним торцевыми клапанами и последующей групповой упаковки пачек с пельменями в оберточную бумагу.

В состав участка входят машины А5-ФПА-3 и А5-ФПА-4 (рис. 172). Эти машины могут быть также использованы для фасовки и упаковки фрикаделей и являются конечными агрегатами технологической линии производства пельменей или фрикаделей.

Автомат А 5-Ф П А-3 производительностью до 30 упаковок в минуту линейного типа непрерывного действия производит дозирование и упаковку мороженых пельменей и фрикаделей в однослойные картонные пачки размерами (внутренними) 89Х56X138 мм, предварительно склеенными по продольному шву. Основные узлы: питатель, механизм раскрытия и ввода пачки в транспортирующий карман, механизмы перемещения пачек, закрытия нижних и верхних клапанов, транспортер готовой продукции, привод, площадка для обслуживания весов электрооборудование. Автомат АА-ФП5-3 комплектуется также весовым автоматическим дозатором для фасовки штучных изделий.

Выполняемые технологические операции: формирование коробки, набор дозы пельменей, заделка нижних клапанов, выдача дозы в картонную пачку, заделка верхних клапанов, группирование пачек на транспортере готовой продукции.

Плоскосложенные заготовки пачек, предварительно склеенные по продольному шву, загружают вручную в питатель между боковыми направляющими. В питателе осуществляется продвижение стопы заготовок для поштучной выдачи. Нижний торец питателя представляет собой две пары реек, одна из которых неподвижна, а вторая совершает возвратно-поступательное движение по криволинейной траектории, верхняя и нижняя точки которой расположены соответственно выше и ниже верхней плоскости неподвижных реек, благодаря чему стопка заготовок постоянно передвигается вперед и поднимается к неподвижным упорам прижимом.

Каретка прижима перемещается по направляющей вдоль питателя и может быть легко отведена в момент загрузки очередной стопы заготовок. Пара вакуумных захватов, закрепленных на вертикальной оси, поштучно отделяет заготовки пачек от стопы и перемещает их в карман цепного транспортера. С помощью досылателя, также закрепленного на вертикальной оси, заготовка вводится в карман. Досылатель обеспечивает окончательное раскрытие заготовки и формирование пачки прямоугольного сечения, открытой с верхней и нижней сторон. Оси вакуум-захватов и досылателя совершают

качательное движение через систему тяг и рычагов от кулачков, закрепленных на кулачковом валу.

Сформированная пачка, перемещаясь в кармане механизма передвижения, последовательно передается на технологические операции закрытия нижних клапанов. При движении пачки нижние широкие створки клапанов надвигаются на специальные шины, раскрываются и на них вращающимся валиком наносится клей.

После нанесения клея механизм вертушки закрывает заднюю узкую створку клапана, вторая узкая створка закрывается неподвижной шиной при дальнейшем, движении пачки.

В механизме закрытия нижних створок предусмотрены откидные шины, которые позволяют легко удалить из машины деформированную пачку. Далее механизм перемещения пачки транспортирует ее к наполнителю-дозатору весового типа, который представляет собой ротор, состоящий из приводного вала, диска с четырьмя воронками, механизма встряхивания и патрубка, выдающего дозу. При совмещении пачки с воронкой вращающегося диска по сигналу, получаемому из автомата, весы дозатора отвешивают заданную порцию и выдают ее через патрубок в воронку, откуда доза попадает в пачку. Наполненная пачка скользит основанием по пластине, совершающей колебательные движения с большой частотой от индивидуального электродвигателя через систему рычагов. Встряхивание обеспечивает более плотную укладку в нее продукта. Амплитуду колебаний встряхивающей пластины можно регулировать. Наполненная пачка транспортируется к компостеру, где на широкую створку клапана наносятся способам тиснения реквизиты (дата выпуска, номер смены и т.д.). При этом створка протягивается барабаном, выдавливающим оттиск, и прижимным роликом. Далее производится закрытие верхних клапанов пачки при помощи механизма вертушки, шин и клеевых валиков, аналогичных механизмам закрытия нижних клапанов пачки. Механизм также снабжен откидными шинами для удобства удаления из машины смятых или переполненных пачек. Для учета готовой продукции механизм заделки верхних клапанов снабжен счетчиком наполненных пачек.

Запечатанная пачка выталкивается из кармана механизма перемещения на транспортер готовой продукции, состоящий из двух бесконечных транспортеров, верхний из которых смонтирован на неподвижной раме, нижний — на ходовых винтах. Ходовые винты позволяют регулировать расстояние между транспортерами в зависимости от высоты пачки.

На транспортере готовой продукции пачки группируются в ряды по шесть штук в каждом для последующей групповой упаковки. После набора заданного количества пачек (при этом каждая предыдущая пачка продвигается последующей) первая из них нажимает на блок-контакт, который включает привод транспортера, и пачки перемещаются им, освобождая место для следующего ряда. Транспортер останавливается после того, как первая пачка в ряду перестает воздействовать на щуп блок-контакта. Поступающие с транспортера ряды пачек периодически подаются на подъемный стол штабелера автомата групповой укладки А5-ФПА-4. Суммарная потребляемая мощность автомата 2,42 кВт, габариты 3820X1330X1490 мм.

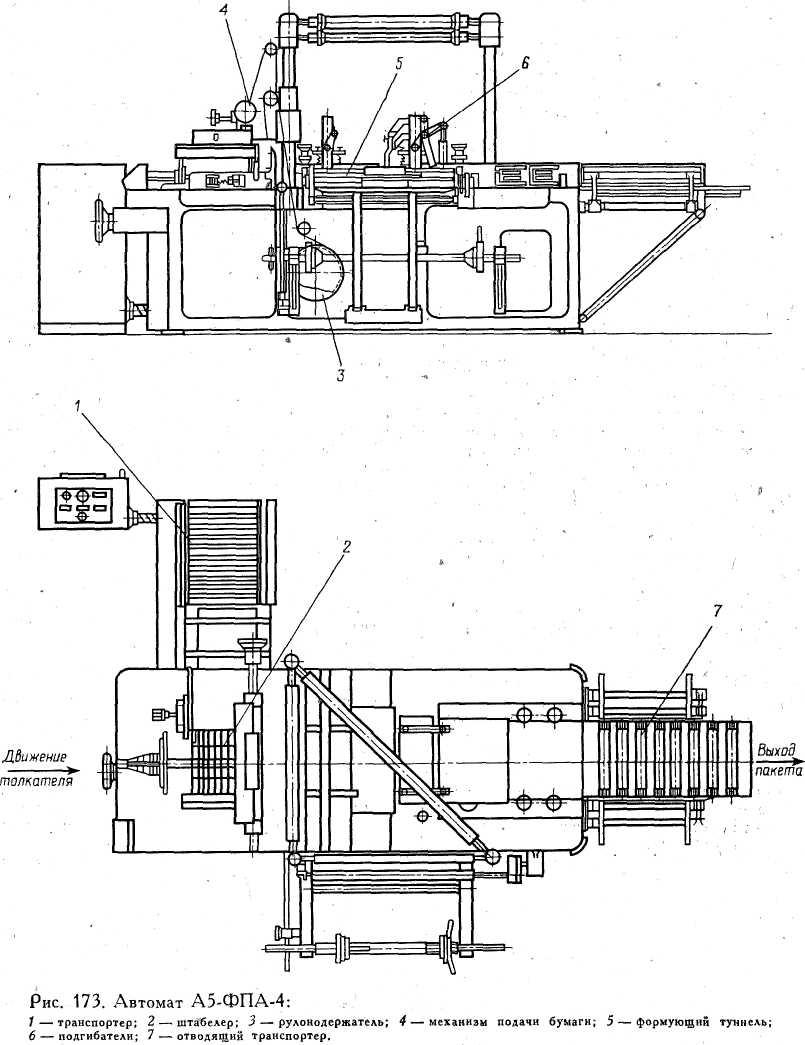

Автомат А5-ФПА-4 для групповой упаковки пачек производительностью 600 кг/ч или 5 упаковок в минуту линейного типа периодического действия служит для штабелирования пачек размерами 95X63x142 мм по 24 шт. и упаковки штабеля в оберточную бумагу. Размер полученной упаковки 380X380x142 мм, масса 8,4 кг. Основные узлы (рис. 173): штабелер, формующий туннель, транспортер, механизм подгибателей, механизм размотки бумаги, рольганг и обжимные подушки, механизм подачи и отрезания бумаги, механизм нанесения клея, привод.

Выполняемые технологические операции: подача штабеля на упаковку, подача крафт-бумаги с одновременным нанесением клея, подача штабеля в формующий туннель с одновременным захватом бумаги, подгиб торцевых сторон, подгиб нижних торцевых, верхних торцевых и боковых клапанов, подгиб нижнего и верхнего клапанов.

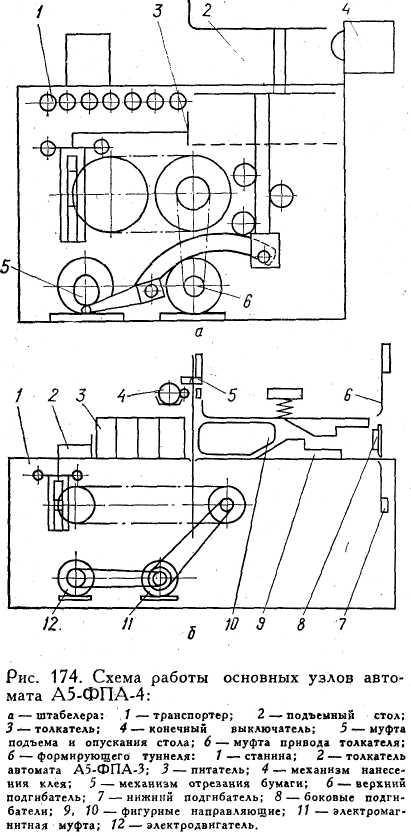

Поступающие с транспортера готовой продукции автомата А5-ФПА-3 ряды пачек с пельменями периодически подаются на подъемный стол штабелера. При наличии на столе полного штабеля сигналом блок-контакта включается электромагнитная муфта подъема и опускания стола (рис. 174, а). Кулачок механизма опускания стола в крайнем нижнем положении упирается в блок-контакт конечного выключателя и дает импульс на включение электромагнитной муфты привода толкателя штабеля. Совершив рабочий ход, толкатель, вернувшись в исходное положение, при нажатии на блок-контакт конечного выключателя дает импульс на отключение электромагнитной муфты привода толкателя и включение электромагнитной муфты подъема стола. В верхнем крайнем положении стол замыкает конечный выключатель и отключает электромагнитную муфту механизма подъема стола, цикл работы штабелера завершается.

Подаваемый толкателем штабель также с помощью конечного выключателя дает импульс на включение электромагнитной муфты привода автомата. Таким образом, набранный штабель отсекается опусканием стола и толкатель подает его на стол автомата. Одновременно подготавливается порция бумаги, на которую наносится клей — поливинилацетатная грубодис-персная эмульсия.

Механизмы подачи бумаги и нанесения продольных полос клея включаются в момент возврата толкателя в исходное положение. Поперечная полоса клея наносится перед началом отрезания порции бумаги. Отрезание порции бумаги заканчивается одновременно с подачей штабеля к бумаге. Предварительная размотка бумаги производится валиками; размер петли регулируется вариатором. После возвращения толкателя в исходное положение автомат отключается до поступления нового штабеля.

Поступивший на стол автомата штабель перемещается толкателем к формирующему туннелю (рис. 174,6). При движении штабеля порция бумаги охватывает его с верхнего и нижнего торцов, образуя переднюю сторону упаковки. По мере продвижения штабеля образуются верхняя, нижняя и частично боковые стороны упаковки. На боковых сторонах снизу и сверху образуются открытые створки клапана, которые при дальнейшем движении штабеля подгибаются неподвижными фигурными направляющими. Вначале подгибаются нижние створки, затем верхние, смазанные клеем, которые перекрывают нижние створки на 20—25 мм, образуя проклеенные боковые швы.

К этому моменту толкатель автомата возвращается в исходное положение, а штабель остается в зоне действия механических подгибателей. В момент начала возврата в исходное положение толкателя срабатывают подгибатели боковых створок пакета. После завершения цикла работы этих подгибателей нижний и верхний подгибатели последовательно формируют последнюю, заднюю долевую сторону упаковки. При этом нижний клапан на 20—25 мм перекрывается верхним, смазанным клеем, образуя проклеенный шов вдоль пакета.

Верхний подгибатель удерживает сформированный клапан до подхода следующего штабеля. Упакованный штабель транспортером готовой продукции подается к месту складирования.

Общая установленная мощность автомата 2,8 кВт, габариты 3800x3200X1860 мм, масса 2580 кг. Обслуживает автомат один человек.

Участок В6-ИФА предназначен для дозирования обесшкуренного, без плавников и черной пленки филе плотной консистенции (объем дозы 670 см3), фасовки и последующей упаковки филе в картонные с полиэтиленовым покрытием вертикальные коробки с верхним и нижним торцевыми клапанами размерами (внутренними). 180X45X66 мм.

В состав участка входят машины В6-ИФА/1 для дозирования рыбного филе и автомат В6-ИФА/2 для упаковки рыбного филе, работающие синхронно. Участок может быть использован как на береговых предприятиях, так и на судах промыслового флота.

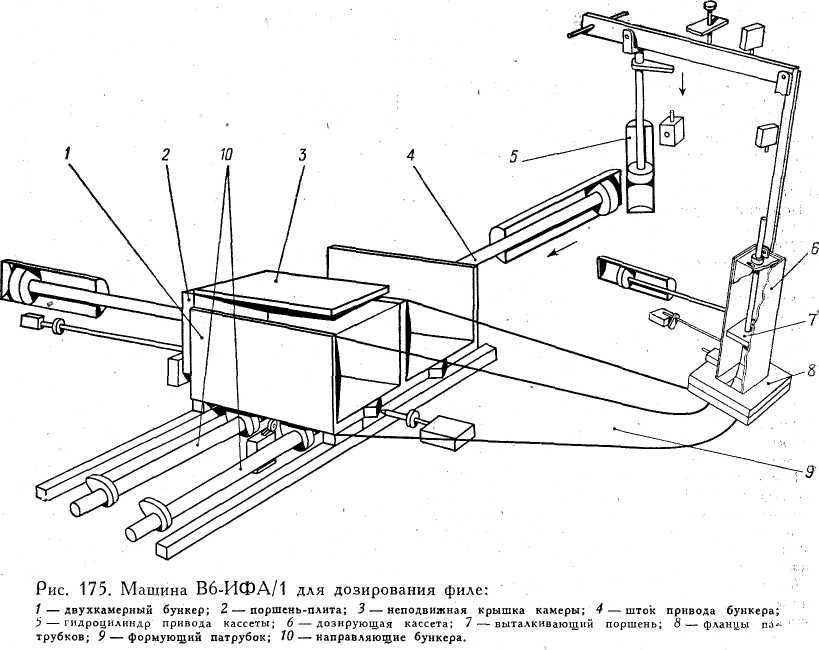

Машина В6-ИФА/1 предназначена для объемного дозирования рыбного филе с точностью ±3% и выдачи дозы в тару. Автоматизация процесса дозирования достигается применением гидравлических устройств с контрольно-регулирующей аппаратурой.

Основные узлы: загрузочный бункер, механизм подъема, цилиндр прессования, формующее устройство, дозатор, гидросистема, электрооборудование.

Все узлы машины смонтированы на каркасе сварной конструкции. Выполняемые технологические операции: выталкивание филе в дозирующий патрубок, заполнение кассеты, выдавливание порции в коробку, установленную на транспортере упаковочной машины.

Загрузочный бункер машины (рис. 175), из которого производится выталкивание филе в дозирующий патрубок, выполнен в виде двух изолированных камер, работающих попеременно. Бункер представляет собой прямоугольную емкость, разделенную перегородкой, с открытыми верхней, лицевой и задней плоскостями. Камера перемещается по горизонтальным направляющим с помощью гидроцилиндра. В рабочей зоне весь бункер может приподниматься для уплотнения массы филе в зоне прессования. Для этого предусмотрен рычажно-кулачковый механизм, который приводится гидроцилиндром.

Уплотнение филе в камере бункера, его прессование и выталкивание в дозирующую камеру осуществляются специальной прессующей плитой, которая сопряжена с штоком гидроцилиндра прессования, смонтированного на поперечной пластине каркаса машины.'

Филе "формуется в жгут в конусообразном патрубке, являющемся продолжением камеры прессования и сочлененным с патрубком дозатора. Фланцы обоих патрубков притерты по дугообразной поверхности, что обеспечивает скольжение мундштука с дозирующей камерой кассетой, совершающей качательное движение от системы рычагов, приводимых в действие от гидроцилиндров. Во время качания камеры-кассеты с помощью ножа, закрепленного на торце мундштука, порционируется жгут филе. Выталкивание кассеты с порцией также производится гидроцилиндром.

Определенное количество подготовленного рыбного филе (около 80 кг) загружается в одну из камер бункера прессования, после чего камера перемещается в рабочую зону прессования, где бункер приподнимается и филе уплотняется. В начале рабочего цикла камера открытыми торцами совмещена с прессующей плитой-поршнем и с конусообразным прессующим патрубком. В верхней части камера закрыта неподвижной плитой.

Под действием гидроцилиндра поршень-плита двигается в горизонтальном направлении, уплотняя филе и выдавливая его в формующий патрубок прямоугольного сечения, где филе формуется в прямоугольный жгут, который заполняет прямоугольную дозирующую камеру — вертикальную кассету. Внутри кассеты движется поршень, поднимаемый давлением жгута филе, который вытесняется в кассету.

Заполненная кассета смещается, при этом отсекается порция филе. Кассета совмещается с открытой картонной пачкой, поданной транспортером упаковочной машины. Гидроцилиндр через систему рычагов опускает гильзу кассеты с порцией филе в коробку, а затем возвращает гильзу в исходное положение. При движении кассеты в коробку поршень перемещается вместе с ней, однако при возвращении кассеты в исходное положение поршень неподвижен, что и удерживает филе в коробке во время обратного хода кассеты.

После того как порция филе поступила в коробку и кассета вернулась в исходное положение, поршень, не имеющий привода, находится в нижней части кассеты. Его выталкивание вверх происходит при заполнении кассеты новой дозой.

В момент вытеснения филе из одной камеры бункера вторая камера открыта и готова для принятия филе. После окончания вытеснения филе из первой камеры и возвращения поршня-плиты в исходное положение бункер перемещается, и вторая камера попадает в рабочую зону, т. е. в зону действия поршня-плиты и формующего патрубка, в то время как в первую камеру загружается следующая порция филе.

Работа всех исполнительных механизмов осуществляется от гидравлической системы. Машина имеет гидронасос и систему трубопроводов для передачи рабочей жидкости к гидроцилиндрам. Потребляемая мощность составляет 4 кВт, габариты машины 2500Х1650Х Х1900 мм, масса 1200 кг, обслуживает ее один человек.

Автомат В6-ИФА/2 для упаковки рыбного филе производительностью до 40 коробок в минуту линейного типа цикличного действия упаковывает выданные машиной В6-ИФА/1 бруски филе в картонные коробки с односторонним полиэтиленовым покрытием, коробки формируются автоматом из плоскосложенных заготовок, предварительно склеенных по продольному шву с заранее нанесенными рисунками и реквизитами (наименование предприятия, вид, рыбы, масса и т.д.).

Основные узлы: магазин заготовок, механизм отбора заготовок и досылки их в карманы транспортера, транспортер, механизм приварки ленты, механизмы отгибания створок клапанов, закрытия торцевых клапанов, привод, пневмосистема, электрооборудование.

Выполняемые технологические операции и их последовательность такие же, как и в машине А5-ФПА-3 для фасовки пельменей. Плоские заготовки вручную загружают в магазин автомата, который состоит из кассеты, боковых направляющих, двух параллельных цепных транспортеров, расположенных в торцевой части магазина, привода кассеты и цепных транспортеров. Боковые стенки кассеты разъемные я могут перемещаться с помощью винта и маточной гайки. Привод кассеты и цепных транспортеров осуществляется от электродвигателя, червячной и винтовой передач.

В магазине сложенные заготовки перемещаются на позицию поштучной выдачи. Механизм отбора заготовок с помощью досылателя вводит картонные заготовки в транспортирующие карманы, которые циклично перемещаются по направляющим станины автомата. Он представляет собой рычажно-кулачковую систему, управляющую специальным ножом, который отделяет заготовки от стопы и переносит их в карманы транспортера. Бесконечный цепной транспортер, снабженный 34' карманами для фиксации коробок, обеспечивает подачу тары к технологическим позициям. На прямолинейных участках транспортера карманы шарнирно закреплены на ветвях цепи и опираются на удерживающие их направляющие. При перемещении карманов с открытыми с торцов коробками запечатывается дно коробки и заделывается в замок нижний торцевой клапан. Створки коробки отбортовываются неподвижными направляющими и фигурными роликами.

Механизм приварки ленты имеет электронагреватели, выполненные по форме сечения коробки. При соприкосновении торца коробки с лентой упаковочной бумаги, подаваемой с рулона, электронагреватели прижимают ленту к створкам коробки по периметру в горизонтальной плоскости и приваривают ее. В качестве упаковочной ленты используется упаковочная бумага с полиэтиленовым покрытием. В конце автомата установлен аналогичный механизм для приварки ленты на верхний торец коробки после ее заполнения продуктом.

Предусмотрены специальные устройства, обеспечивающие очистку электронагревателей. Отрезание ленты после запечатывания производится специальным ножом, приводимым в движение кулачковым механизмом. Автомат имеет два идентичных механизма, предназначенных для закрытия дна и верха коробки.

Коробка с запечатанным дном транспортируется в зону заполнения. После заполнения коробки филе в позиции выстоя транспортера производится подпрессовка продукта при помощи поршня, выполненного из фторопласта.

После подпрессовки верхний торец коробки запечатывается упаковочной лентой, торцевой верхний клапан закрывается «в замок» способом, аналогичным способу запечатывания нижнего клапана. Запечатанные коробки вручную снимают с транспортера автомата.

Привод автомата осуществляется от электродвигателя и коробки передач. Скорости рабочих органов, получающих движение от двух распределительных кулачковых валов, можно изменять.

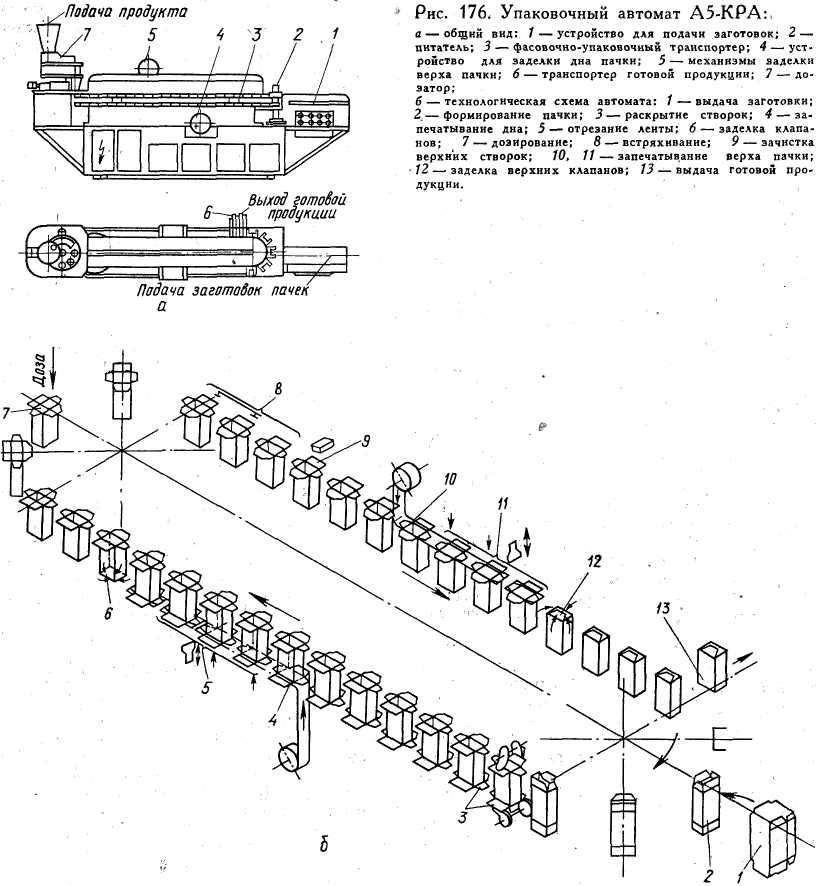

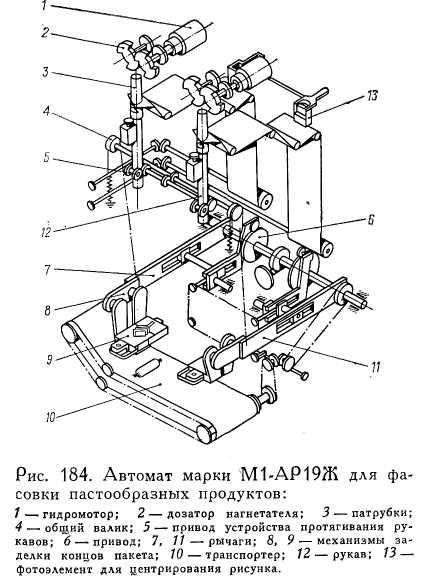

Автомат А5-КРА предназначен для упаковки быстрозамороженных мелкоштучных пищевых изделий типа фрикаделей, пельменей в картонные вертикальные пачки с верхним и нижним клапанами.

Автомат линейного типа периодического действия дозирует продукт объемным способом в пачку размерами (внутренними) 92Х50Х Х180 мм. Упаковка, выполненная из картона с однослойным полиэтиленовым покрытием, предварительно склеена по продольному шву. На нее заранее нанесены рисунок и надписи.

Основные узлы (рис. 17С, а): устройство для подачи заготовок пачек, питатель заготовок, фасовочно-упаковочный транспортер, дозатор, механизмы заделки нижнего и верхнего клапанов, механизмы закрытия верхнего и нижнего клапанов, привод.

Выполняемые технологические операции: подача заготовок, формирование пачки, выдача дозы, заклеивание торцов пачки термосвариваемой лентой, заделка торцевых клапанов пачки.

В кассету питателя заготовок, смонтированного в верхней плоскости станины, вручную укладывают стопу плоскосложенных заготовок пачек, предварительно склеенных по продольному шву. Из кассеты вакуумными захватами заготовки поштучно с помощью досылателя вводятся в транспортирующие гнезда фасовочно-упаковочного транспортера (рис. 176,6). Фасовочно-упаковочный транспортер, перемещающийся периодически от мальтийского механизма, включает две приводные и две натяжные звездочки и две цепи с гнездами для пачек. Предусмотрена возможность регулирования верхней цепи с гнездами при работе на пачках разной высоты.

При перемещении гнезд с пачками фигурные кулачки, смонтированные в верхней и нижней частях транспортера, раскрывают верхние и нижние створки и клапаны коробки. Далее пачка транспортируется к механизму запечатывания нижнего торца термосвариваемой лентой, которая подается с рулона диаметром 300 мм и шириной 70 мм, установленного ниже фасовочно-упаковочного транспортера. При: совмещений нижнего торца пачки с участком ленты электронагреватели, совершающие возвратно-поступательное движение в вертикальной плоскости, запечатывают дно пачки способом контактно-тепловой сварки. Движущийся в вертикальной плоскости нож отрезает приваренный участок ленты. Для запечатывания торцов пачки используется упаковочная бумага с полиэтиленовым покрытием или полимерная дублированная пленка полиэтилен-целлофан марки ПЦ-1 или ПЦ-2.

Следующая технологическая операция — заделка коротких створок и клапанов пачки «в замок». Устройство для заделки дна пачки состоит из двух штанг, соединенных между собой траверсами и закрепленных своими концами в нижних стойках фасовочно-упаковочного транспортера. На этих штангах в технологической последовательности закреплены механизмы, запечатывающие дно пачки и закрывающие створки и клапаны «в замок».

Пачка с герметично запечатанным и закрытым дном транспортируется к дозатору объемного типа, который устанавливается на общей раме с торца станины и включает: привод, питатель, выполненный в виде конической воронки, дозирующий вращающийся ротор с мерными стаканами и механизм регулирования объема мерных емкостей. При совмещении мерного стакана с пачкой, подводимой транспортером, в последнюю выдается доза. Точность дозирования составляет 3% от номинальной массы дозы. Для лучшего заполнения пачки предусмотрено ее встряхивание.

После дозирования и встряхивания пачки с верхних створок удаляются излишки продукта и их поверхности подготавливаются для последующего запечатывания. Запечатывание верхнего торца лентой, отрезание ленты и заделка верхних створок и клапанов пачки «в замок» осуществляются так же и в той же последовательности, как и при обработке нижнего торца.

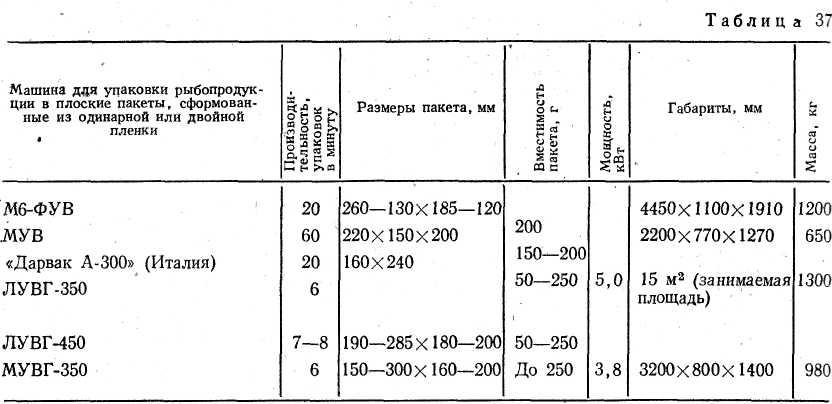

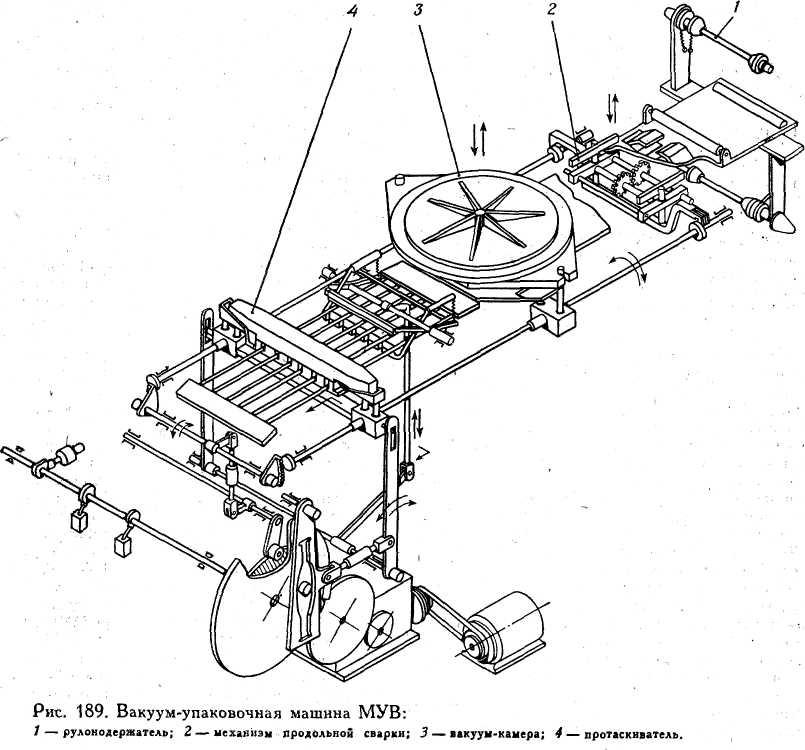

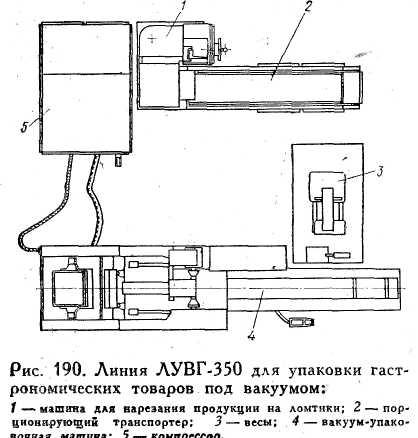

ОБОРУДОВАНИЕ ДЛЯ ФАСОВКИ И УПАКОВКИ ПРОДУКТОВ В ПАКЕТЫ ИЗ ПОЛИМЕРНЫХ ПЛЕНОК

В пакеты из полимерных пленок упаковывают кулинарные изделия, полуфабрикаты — свежую, мороженую, копченую, соленую, вяленую и провесную рыбу, ломтики соленой рыбы и балыков, наборы порционированной рыбы.

Машины для упаковки продуктов в пакеты из полимерных пленок могут быть классифицированы по виду упаковываемого продукта, степени механизации выполняемых технологических операций, способу образования упаковки, способу подачи продукта в упаковку, виду упаковки продукта, принципу действия, направлению движения упаковочного материала, способу образования шва упаковки, виду используемого упаковочного материала и по способу формирования тары и образования упаковки. Последний признак положен в основу при рассмотрении оборудования для упаковки продуктов в полимерные пленки.

МАШИНЫ ДЛЯ УПАКОВКИ РЫБОПРОДУКЦИИ В ПЛОСКИЕ ПАКЕТЫ, ПОЛУЧЕННЫЕ ИЗ ПЛЕНОЧНОГО РУКАВА, СФОРМИРОВАННОГО ИЗ ОДИНАРНОЙ ПЛЕНКИ

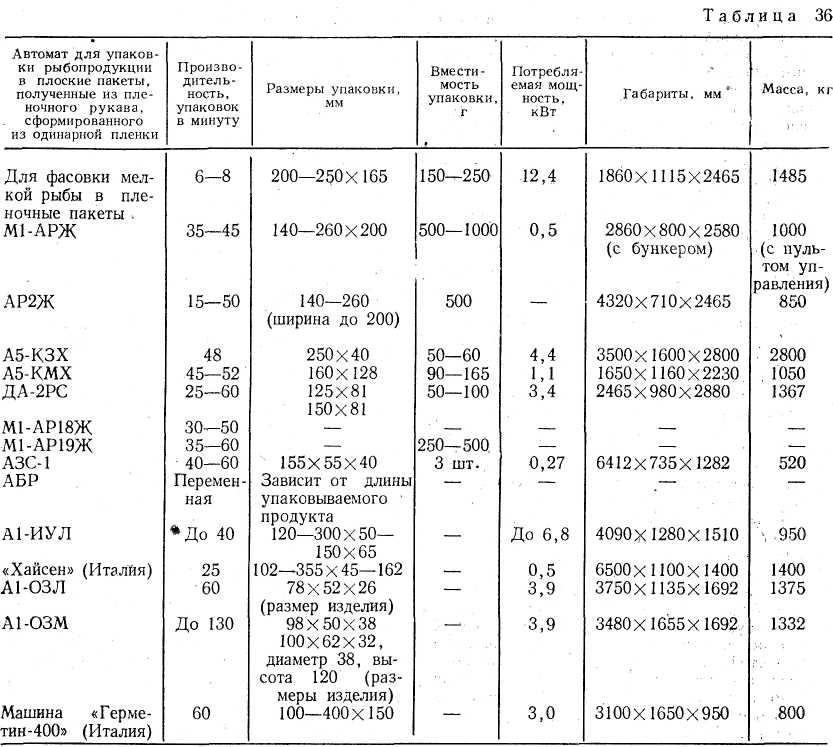

Автомат для фасовки мелкой рыбы в пленку (табл. 36) конструкции ЦПКТБ «Азчеррыбы» фасует и упаковывает копченую тюльку и другую мелкую рыбу дозами 15—250 г в пакеты из литографированного полиэтилена или полиэтилен-целлофана отечественного производства. Автомат изготовляет пакеты из рукава, образованного из рулонной одинарной пленки шириной 350—375 мм способом термоимпульсной сварки с воздушным охлаждением.

Основные узлы: механизм подачи пленки, механизм рукавообразователя, механизм поперечной сварки, механизм каретки, механизм продольной сварки, транспортер готовой продукции, станина, весовой дозатор, пневмоаппаратура, питающий лоток, электрооборудование, разводка пневмопроводов. Дополнительно автомат укомплектован питающим рукавом, стремянкой и передвижным компрессором.

Выполняемые технологические операции: весовое дозирование продукта, формирование рукава, образование и запечатывание пакета, отрезание готовой упаковки от упаковочного рукава, выдача готовой упаковки.

Из коптильных печей тюлька транспортирующим органом подается в два верхних наклонных вибролотка (рис. 177), из которых один подает, рыбу в горизонтальные вибролотки грубой дозировки и тонкой досыпки правых весов, второй — в горизонтальные вибролотки грубой дозировки и тонкой досыпки левых весов.

Горизонтальные вибролотки грубой дозировки и тонкой досыпки начинают работать одновременно и подают рыбу в ковши весов, снабженные механизмами открывания дна. По достижении массы дозы 200 г стрелка весов замыкает бесконтактный датчик, который дает сигнал на отключение горизонтального вибролотка грубой дозировки и верхнего наклонного вибролотка. При этом горизонтальный вибролоток тонкой досыпки продолжает работать. По достижении в ковше массы 250 г стрелка весов замыкает второй бесконтактный датчик, который дает сигнал на прекращение работы горизонтального лотка тонкой досыпки, и при готовности пакетоделательной части автомата принять дозу (поперечные губки должны быть к этому моменту в верхнем разведенном положении) подается сигнал на раскрытие дна ковша для выдачи дозы в автомат. Аналогично работают и левые весы дозатора.

Выдача отвешенной порции рыбы из двух весовых ковшей в рукавообразователь производится через воронку, для которой в платформе весов предусмотрено окно. В весовом дозаторе одни весы работают независимо от других, поэтому они могут производить взвешивание либо одновременно, либо с любым сдвигом во времени по отношению к операциям дозирования. Выдача готовой дозы из ковша производится весами, в которых подготовлена доза.

Упаковочный материал (пленка из полиэтилена или полиэтилен-целлофана) поставляется в рулонах наружным диаметром 250—300 мм и шириной 200—250 и 375 мм с заранее нанесенным бесконечным цветным рисунком и текстом. Механизм подачи пленки включает электродвигатель с клиноременной передачей, приводной и прижимной ролики, компенсирующий ролик с двумя направляющими, два направляющих ролика и компостер.

Рулон пленки устанавливается на свободно вращающихся конусах на бобинодержателе. Механизм подачи пленки подает пленку с рулона в компенсирующую петлю, которая вытягивается вниз под действием силы тяжести свободно перемещающегося компенсирующего ролика.

По мере вытягивания пленки из компенсирующей петли ролик поднимается вверх и в крайнем положении нажимает на конечный включатель, который включает электродвигатель приводного ролика. Пленка поступает в компенсирующую петлю, ролик опускается вниз до крайнего положения, нажимает на конечный выключатель и выключает электродвигатель приводного ролика; размотка пленки с рулона прекращается. Через систему направляющих роликов пленка поступает в зазор между внутренней стенкой воротника формующей трубы и наружной стенкой трубы рукавообразователя; формирование рукава из ленты пленки, ввод ее в зазор, наложение одной кромки ленты на другую для сварки продольного шва осуществляются воротником.

Сваренный по продольному шву рукав из пленки с помощью продольной термогубки периодически протягивается сжатыми поперечными термогубками на величину длины пакета. Во время протаскивания пленки поперечные губки сваривают два поперечных шва пакета. Нижний шов закрывает наполненный пакет, верхний образует дно следующего пакета. Одновременно с этим производится охлаждение поперечных швов, разрезание рукава посредине между двумя поперечными швами с отделением готового наполненного пакета от дна следующего, незаполненного.

Заполнение пакета готовой дозой начинается с того момента, как поперечные губки сомкнутся в верхнем положении, и продолжается до окончания сварки поперечных швов. Крайнее нижнее положение каретки со сжатыми поперечными губками служит сигналом для подхода термогубки продольной сварки к рукавообразо-вателю, последующей сварки продольного шва, охлаждения шва и отвода продольной губки в исходное положение. Разведенное положение термогубок служит сигналом для подъема .каретки вверх при условии, что к данному моменту дозатором подготовлена очередная доза рыбы. Возврат каретки с разведенными поперечными губками в верхнее положение является началом следующего цикла работы автомата.

Длину пакета можно изменять с помощью механизма регулирования хода каретки, который имеет рамку с подвижными нижними упорами и конечным выключателем и приводную винтовую пару. Готовая упаковка отрезается во время сварки поперечного шва и падает, на ленту транспортера готовой продукции, который выносит пакет из автомата для последующей укладки в транспортную тару.

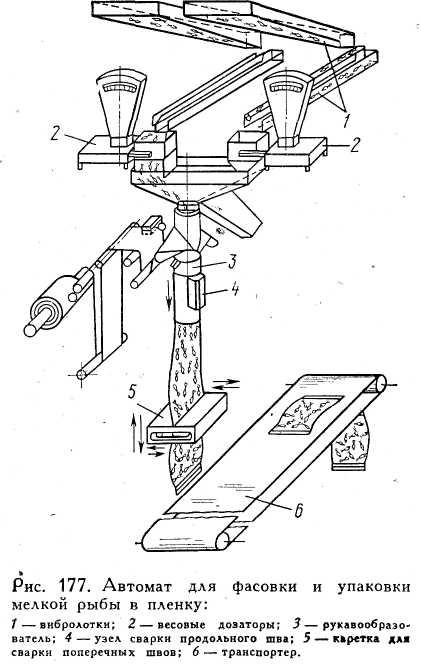

Фасовочно-упаковочный автомат М1-АРЖ предназначен для фасовки и упаковки в пакеты из полиэтиленовой пленки, формуемой на автомате в вертикальный рукав, легко сыпучих продуктов дозами по 0,5 и 1,0 кг.

Автомат вертикального линейного типа непрерывного действия обеспечивает изготовление плоских пакетов из полиэтилена низкой плотности. Регулирование производительности автомата бесступенчатое.

Основные узлы (рис. 178, а): бункер, дозатор, рукавообразователь, механизм протягивания рукава и образования поперечных швов, сварочная головка, направляющее устройство, отводящий транспортер, пульт управления.

Автомат выполняет следующие технологические операции: разматывает полиэтиленовую пленку с рулона, наносит на пленку дату, формирует пленку в рукав, сваривает шов в продольном направлении, дозирует продукт и выдает: дозу в рукав, образует поперечный шов и пакет, отводит наполненные пакеты.

Лента упаковочного материала (рис. 178, б) разматывается с рулона, огибая направляющий ролик, протягивается через рукавообразователь, состоящий из воронки, трубы с опорными валиками и собственно рукавообразователя. Разматываемая пленка, попадая на роликовый валик, касается микровыключателя и, огибая направляющий валик, поступает на козырек рукавообразователя, где свертывается в рукав. Микровыключатель срабатывает при обрыве пленки или ее отсутствии. На резиновом валике с помощью компостера на пленку наносится дата. Компостер имеет сменные колодки с цифрами. Фотоэлектронный датчик по знакам на полиэтиленовой пленке следит за правильным расположением рисунка на пакете.

Наложенные друг на друга края пленки, проходя мимо сварочной головки, свариваются, образуя продольный шов. Сварочная головка состоит из двух частей: нагревательной и охлаждающей. Бесконтактная тепловая сварка горячим воздухом осуществляется при непрерывной работе, автомата.

Продукт из бункера поступает в дозатор объемного типа, который обеспечивает регулирование дозы в пределах 440—720 и 900— 1500 см3 с точностью дозирования 1—2%. Ротор дозатора состоит из верхнего и нижнего вращающихся дисков с шестью парами телескопических мерных стаканов. Нижний диск можно перемещать вдоль оси приводного вала, сдвигая и раздвигая стаканы, от объема которых зависит величина дозы.

Стаканы снабжены откидными крышками, управляемыми кулачком и роликом. При совмещении мерного стакана с воронкой рукавообразователя ролик попадает в выемку кулачка, крышка откидывается и продукт под действием собственной силы тяжести высыпается в трубу рукавообразователя. Для уменьшения натяжения сформованного рукава в момент ввода в него продукта рукавообразователь может , совершать возвратно-поступательное движение вдоль трубы.

Поперечное сваривание и протягивание полиэтиленового рукава осуществляются двумя парами захватов с постоянной скоростью поочередно. Протягивающее устройство состоит из основного вала, на котором смонтированы три обгонные и одна электромагнитная муфты, промежуточного вала, трех резиновых валиков и трех валиков с эксцентриками. Основной вал с помощью обгонных муфт вращается с постоянной угловой скоростью и через промежуточный вал передает крутящий момент трем резиновым валикам, которые служат для протягивания пленки. При помощи валиков с эксцентриками можно управлять резиновыми валиками, прижимая их к опорным роликам или отводя от них. Назначение электромагнитной муфты — центрирование рисунка на пакете.

Порционирование пакетов производится вместе со сваркой. Поперечный шов является одновременно верхним швом нижнего пакета и нижним швом верхнего пакета.

Нагреватели для образования поперечного шва и отрезания пакета представляют собой пару клещей. Конструкцией предусмотрено два вида нагревателей: с плоскими и клинообразными элементами. Головка нагревательных элементов имеет отверстия для охлаждения. Отрезание пакета осуществляется горячей проволокой. Отводящим транспортером готовые упаковки отводятся из зоны действия автомата.

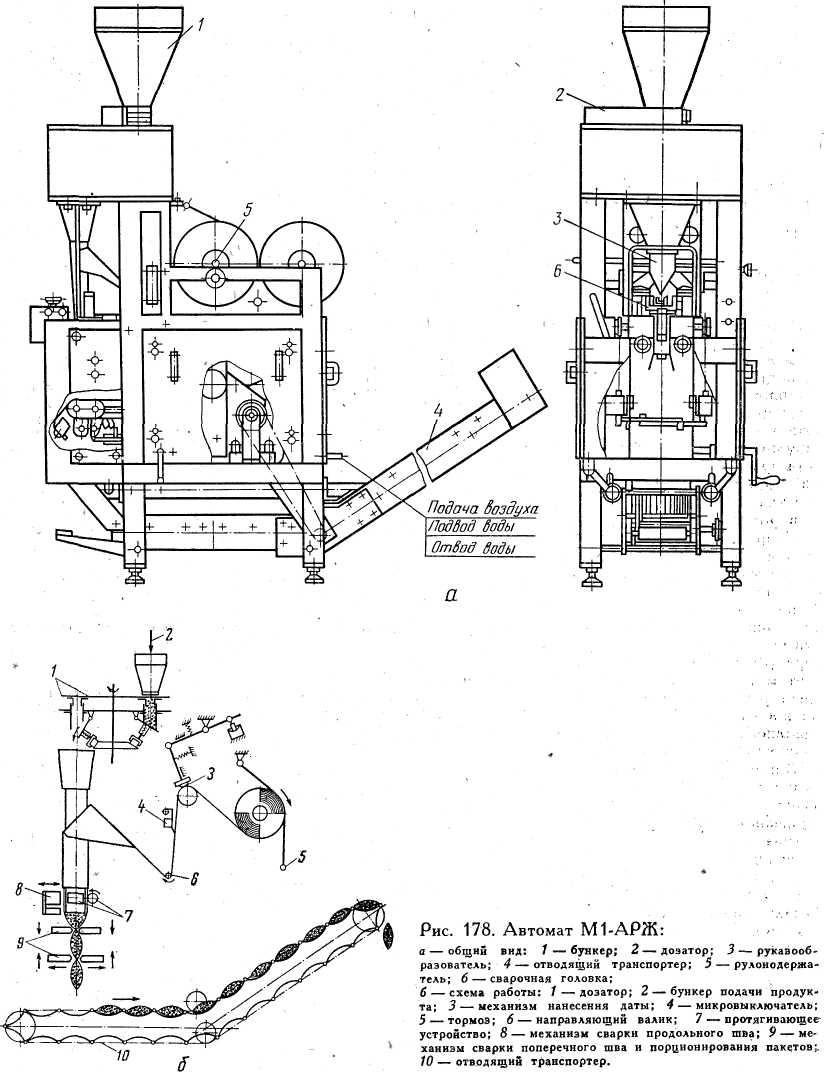

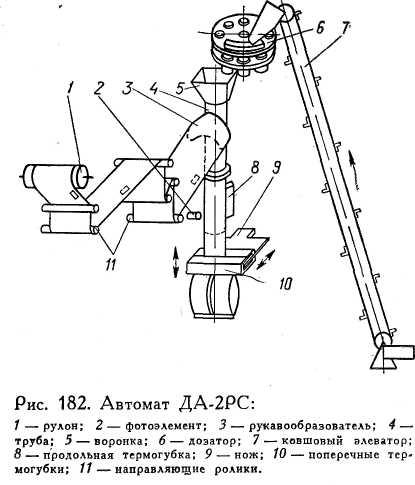

Автомат АР2Ж вертикального линейного типа непрерывного действия предназначен для упаковки замороженных пельменей порциями по 500 г в плоские полиэтиленовые пакеты, образованные из рукава, сформованного из одинарной пленки.

Длина пакетов регулируется в пределах от 140 до 260 мм плавно, без остановки автомата. Ширина пакетов может быть изменена путем смены деталей автомата.

Основные узлы (рис. 179): подающий ковшовый элеватор, воронка дозатора, рукавообразователь, устройство для продольной сварки рукава, формующая труба, механизм протяжки и поперечной сварки рукава, отводящий транспортер.

Выполняемые технологические операции: размотка ленты, образование рукава, сварка рукава в продольном и поперечном направлениях, заполнение образованных пакетов определеннойпорцией продукта, сварка наполненных пакетов, отделение их от рукава и транспортировка из зоны обслуживания автомата.

Отмеренные порции продукта загружаются в ковши движущегося с постоянной скоростью элеватора. Ковши смонтированы на втулочно-роликовой цепи. При огибании поворотной звездочки и совмещении с воронкой, сопряженной с внутренней полостью формующей трубы, ковш опрокидывается, высыпая содержащийся в нем продукт в воронку.

Через воронку продукт попадает в трубу и далее в сформованный с помощью рукавообразователя рукав. Пленка для образования рукава подается с рулонодержателя через натяжной ролик. Далее рукав сваривается в продольном и поперечном направлениях, как описано выше. Для поперечной сварки, резки рукава и его протяжки применены клещеобразные захваты. Упакованный продукт ленточным транспортером отводится из зоны работы автомата.

Автомат снабжен высоковольтным генератором для активизирования поверхности полиэтиленовой пленки коронным разрядом. На активизированной поверхности при помощи специального печатного устройства наносится нестирающаяся одноцветная этикетка.

В случае использования полиэтиленовой пленки с предварительно напечатанными этикетками печатное устройство автомата может быть использовано для нанесения даты.

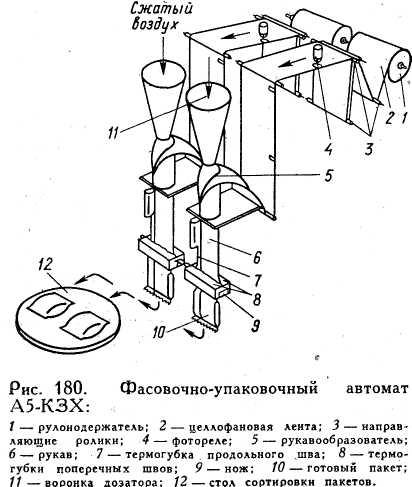

Фасовочно-упаковочный автомат А5-КЗХ вертикального линейного типа, двухручьевой периодического действия предназначен для фасовки и упаковки крупносыпучих продуктов в плоские пакеты и может быть использован для фасовки и упаковки соломки из рыбного теста, сушено-вяленого кальмара и других рыбных кулинарных изделий. При необходимости весовой дозатор может быть заменен дозатором объемного типа.

Дозатор весового типа обеспечивает дозирование продукта порциями 50—60 г с точностью ±4%. Упаковка производится в пакеты из рулонного термосклеиваемого с двух сторон лакированного целлофана с заранее нанесенным рисунком и контрольными метками.

Основные агрегаты автомата: сдвоенный весовой автоматический дозатор 2ДКХ-005, упаковочный автомат, транспортер выдачи готовой продукции. Выполняемые технологические операции и их последовательность такие же, как в автомате АР2Ж.

Дозатор вибрационного типа включает загрузочные вибролотки, вибропитатели и взвешивающие головки с механизмом разгрузки и регулятором величины дозы.

Основной агрегат — упаковочный — имеет два бобинодержателя, систему направляющих роликов, два рукавообразователя воротникового типа, движущиеся возвратно-поступательно термогубки, осуществляющие протягивание пленки с рулона, формирование рукава и сварку продольного шва способом контактно-тепловой сварки постоянно нагретым сварочным элементом, механизм сварки поперечного шва и порционирования упаковочного рукава с помощью параллелограммных ножей. Автомат снабжен устройством для центрирования рисунка, электромеханическим командоаппаратом для синхронизации работы исполнительных механизмов.

С рулона, установленного вручную на бобинодержателе (рис. 180), подается целлофан, свободный конец которого пропускается через систему направляющих роликов под фотореле и далее через воротник рукавообразователя к формирующей трубе. К кромкам пленки, уложенным внахлестку, прижимается нагретая губка.

При разведенных термогубках механизма сварки поперечного шва рукавообразователь с образованным из пленки рукавом, прижатым термогубкой сварки поперечного шва, движется вниз.

Контрольная метка движущейся целлофановой ленты перекрывает фотореле, которое подает сигнал механизму сварки поперечного шва. Поперечные губки сваривают шов, и одновременно отрезается готовый пакет.

В это же время по сигналу командоаппарата дозатор через воронку, сопряженную с внутренней полостью рукавообразователя, выдает в сформированный рукав, имеющий нижний шов, заданную порцию продукта. При этом рукавообразователь перемещается в верхнее положение, формируя ленту целлофана в рукав.

В крайнем верхнем положении рукавообразователя поперечные термогубки расходятся, а рукавообразователь, перемещаясь в нижнее положение, вытягивает с рулона порцию целлофановой ленты. Одновременно для уплотнения продукта во внутреннюю полость рукава через воронку по сигналу командоаппарата от индивидуального компрессора или из общей воздушной магистрали подается сжатый воздух. Готовые упаковки падают на отводящий транспортер и выдаются из автомата.

Фасовочно-упаковочный автомат А5-КМХ вертикального линейного типа предназначен для фасовки и упаковки различных концентратных смесей, например рыбного супа, дозами от 90 до 165 г в пакеты из полимерных пленок или упаковочной бумаги с односторонним полиэтиленовым покрытием.

Основные узлы: станина, бобинодержатель, пакетообразователь, дозатор, пневмо- и электропривод, отводящий транспортер.

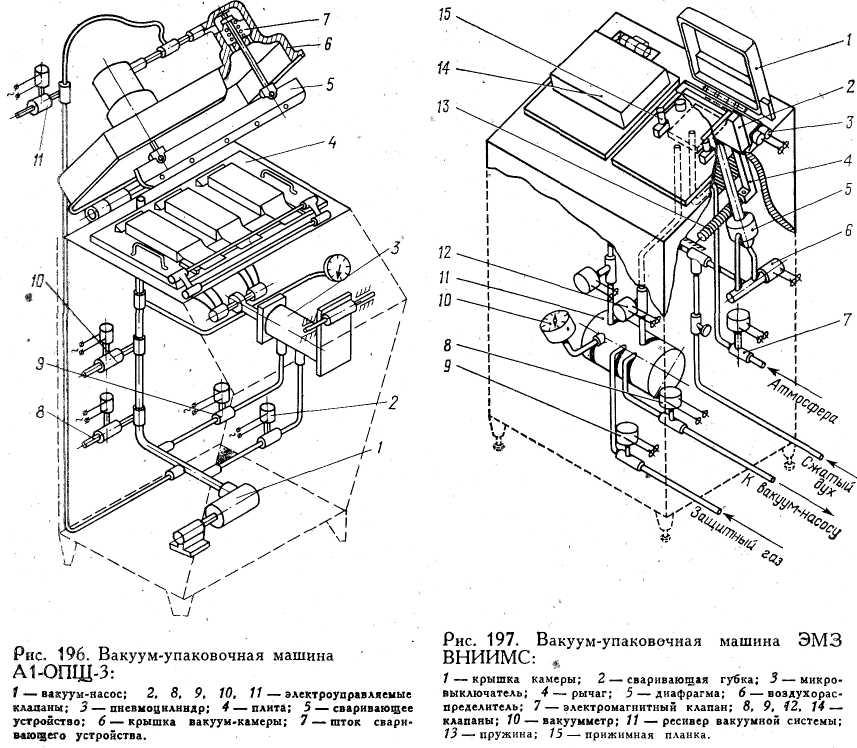

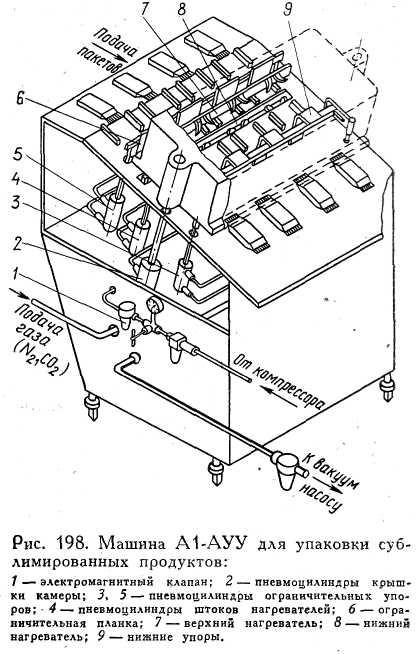

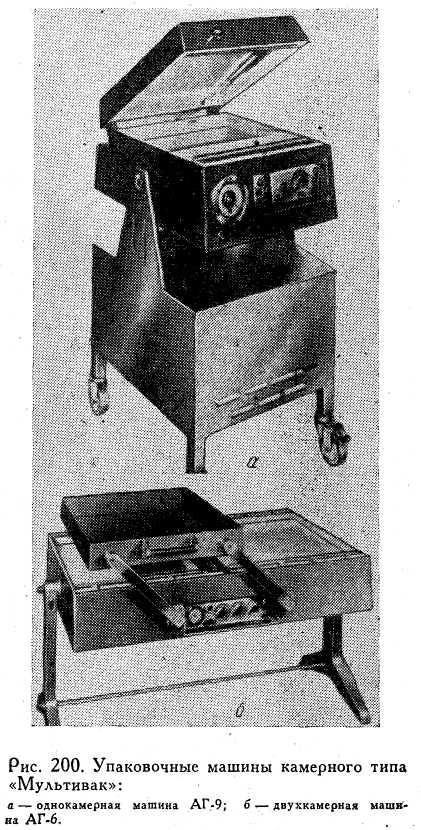

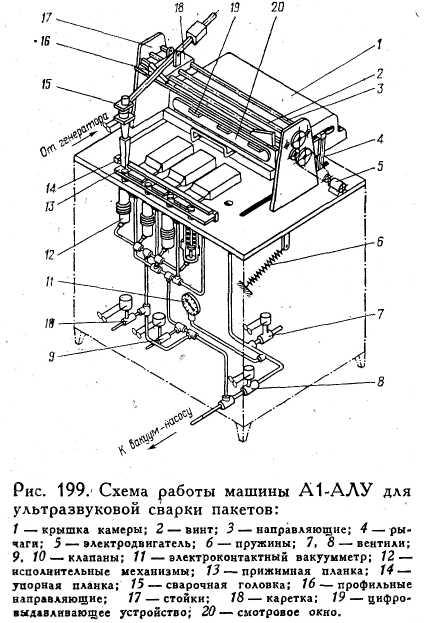

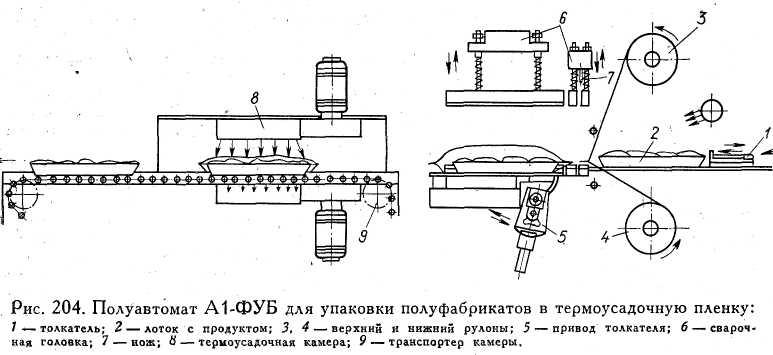

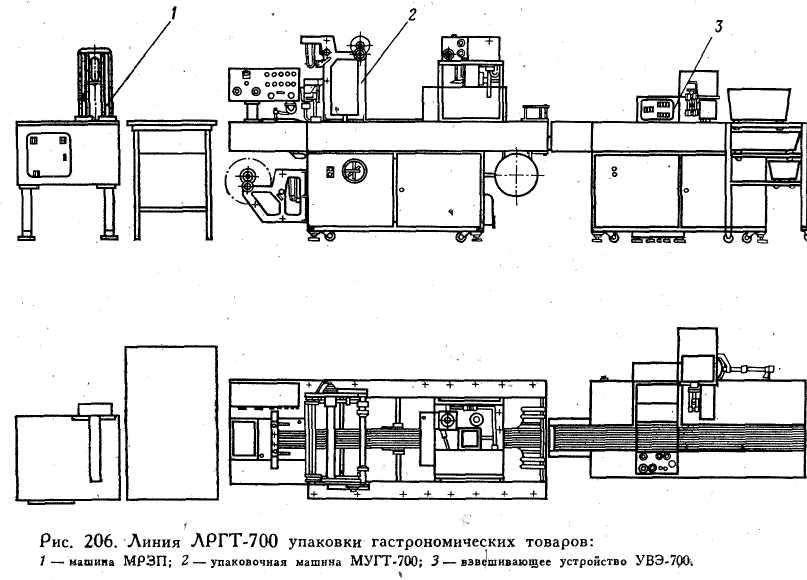

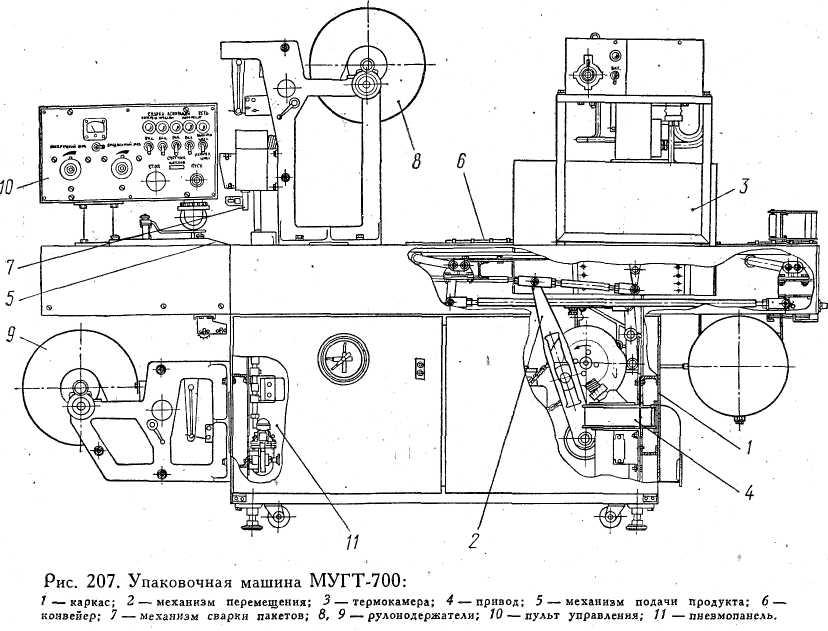

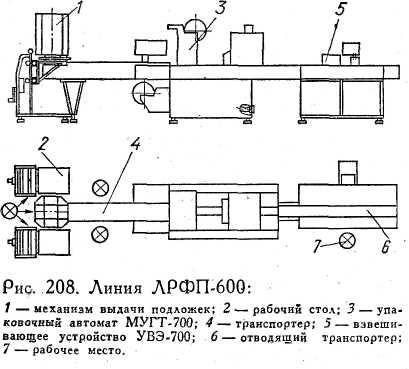

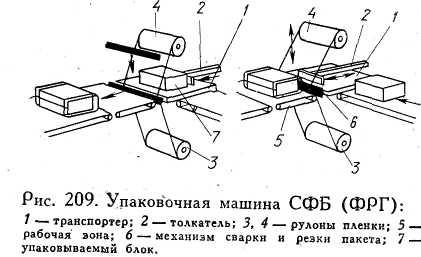

Выполняемые технологические операции: подача материала, формирование рукава, выдача дозы, сварка продольного и поперечного швов, порционирование рукава, выдача готовой упаковки.