Глава II

ОБОРУДОВАНИЕ КУЛИНАРНОГО ПРОИЗВОДСТВА

Производство

кулинарной продукции складывается

из двух основных этапов — производства

полуфабрикатов и собственно кулинарии.

Полуфабрикаты можно реализовывать для

приготовления

в домашних условиях либо использовать

для производства кулинарной продукции

на промышленной основе.

Производство

кулинарной продукции складывается

из двух основных этапов — производства

полуфабрикатов и собственно кулинарии.

Полуфабрикаты можно реализовывать для

приготовления

в домашних условиях либо использовать

для производства кулинарной продукции

на промышленной основе.

Полуфабрикаты и кулинария могут вырабатываться из неразделанной, разделанной и порционированной и из измельченной рыбы. Из неразделанной, разделанной, порционированной рыбы, филе вырабатываются полуфабрикаты и рыба обжаренная и печеная, заливная и в маринаде, рыбные палочки и др.

Из измельченной рыбы вырабатываются полуфабрикаты в виде фарша, котлет, пельменей и готовая кулинарная продукция — обжаренные котлеты, пирожки, паштеты и пасты, колбасные изделия, палочки, соломка и др.

В производстве различных полуфабрикатов и кулинарных изделий можно выделить ряд общих процессов. Это процессы разделки и порционирования, измельчения, перемешивания с компонентами, порционное формование, термическая обработка и охлаждение, упаковка в потребительскую и групповую тару. В кулинарных участках устанавливается также оборудование для обработки овощей, приготовления соусов и заливок, теста. Разделка рыбы для производства полуфабрикатов и кулинарии практически ничем не отличается от аналогичных операций при производстве других видов продукции и рассматривается в соответствующем разделе. Ниже описано только специфическое оборудование кулинарного производства.

ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ РЫБЫ

Измельчение рыбы может быть предварительным, грубым или крупным, средним, мелким и тонким.

К машинам для предварительного измельчения можно отнести порционирующие машины, широко применяемые в консервной промышленности, ленточные пилы для разрезания крупных рыб на куски различных размеров, агрегат для измельчения мороженых блоков.

Для грубого и среднего измельчения и отделения костей при обработке разделанной на тушку рыбы применяются пресс-сепараторы типа «Фарш», для измельчения филе — волчки различной производительности.

Для тонкого измельчения применяются куттеры и агрегаты тонкого измельчения, а также коллоидные мельницы, на которых обрабатывается фарш среднего измельчения.

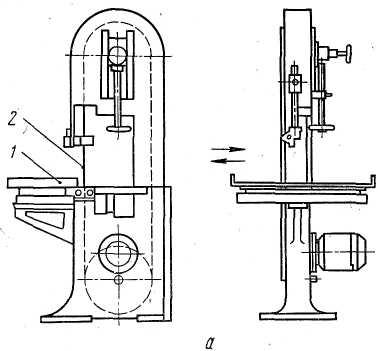

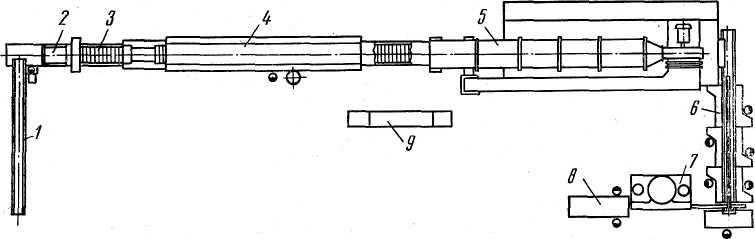

Ленточная пила ПЛМ-2М (рис. 60, а) служит для разрезания блоков мороженого филе и крупных рыб на куски. Размеры кусков или порций произвольные, направление разрезания выбирается оператором, обслуживающим пилу, исходя из требований дальнейшей обработки. Пилой можно разрезать любую рыбу, в том числе и мороженую, высотой до 250 мм.

Рабочий орган пилы представляет собой бесконечную стальную ленту с режущей кромкой на одной из сторон, движущуюся с линейной скоростью 14 м/с в вертикальном направлении. Лента натянута между двумя шкивами, один из которых натяжной, а другой приводится во вращение от электродвигателя. Лента проходит в прорези горизонтального стола, на котором смонтирована рабочая каретка, движущаяся по направляющим в горизонтальном направлении. На каретку вручную укладывают разрезаемое сырье, и она подается к режущей кромке пилы. Производительность пилы зависит от навыка обслуживающего персонала и размеров обрабатываемого сырья.

Ленточная пила ПЛБ-2М по конструкции аналогична пиле ПЛМ-2М, но её размеры позволяют разрезать рыб значительно больших размеров.

Рис. 60. Устройства для разрезания блоков мороженой рыбы:

а — ленточная пила ПЛМ-2М: 1—подающая каретка; 2—режущая лента;

б — машина МРЗП: 1 — стол; 2 — гильотинный нож; 3 — направляющие.

Это позволяет увеличить предельные размеры разрезаемого сырья и в то же время уменьшить общие размеры пилы.

Режущее полотно имеет две рабочие кромки, так как пила снабжена двумя подвижными каретками, расположенными по обеим сторонам рабочей зоны. Благодаря такому устройству пилу можно обслуживать поочередно с двух сторон, что увеличивает ее производительность.

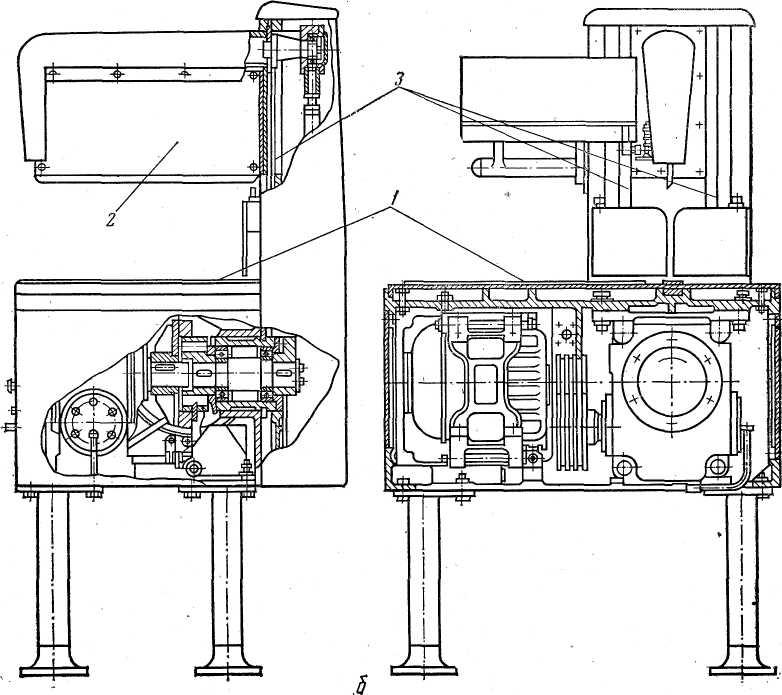

Технические характеристики ленточных пил приведены в табл. 11.

Машина МРЗП (рис. 60,б) предназначена для разрезания на порции блоков мороженого рыбного филе, поперечное сечение которых не превышает 180X380 мм.

Машина представляет собой горизонтальный стол, в корпусе которого смонтирована группа привода. С боковой стороны стола закреплена колонна с вертикальными направляющими, по которым с помощью шатунно-кривошипного механизма со средней скоростью 0,1 м/с движется ползун с горизонтальным консольным гильотинным ножом. В группе привода установлена однооборотная муфта, включаемая электромагнитным механизмом.

Таблица 11

Производительность машины зависит от навыка обслуживающего персонала и составляет до 10 резов в минуту при ходе ножа 200 мм, мощность электропривода 1,7 кВт, габариты машины 1050Х1100Х1440 мм, масса 335 кг.

Машину МРЗП можно устанавливать . не только в кулинарных цехах, но и на предприятиях общественного питания и торговли.

Машина В2-ФДМ производительностью 3,6 т/ч предназначена для измельчения блоков мороженого сырья, например рыбного филе. Машина состоит из трех основных устройств — тележки для подвозки блоков, гидравлического подъемника и измельчителя.

Режущий механизм измельчителя представляет собой полый барабан, на наружной поверхности которого по спирали закреплены два ряда ножей, по 12 ножей в каждом. Барабан, приводимый во вращение с частотой 200 об/мин электродвигателем мощностью 5,5 кВт, заключен в кожух с прорезью для подачи к режущему инструменту мороженого сырья. Барабан имеет прорези у режущих кромок ножей, через которые стружка сырья попадает внутрь барабана и оттуда выводится из машины. Толщина стружки составляет 8—10 мм, ширина 45 мм,. длина обычно равна толщине обрабатываемого блока.

Суммарная мощность установленных электродвигателей машины 6,6 кВт, габариты: измельчителя 1370X970X1630, подъемника 1170X1200X2000, тележки 900X780X1460 мм, масса соответственно 422, 270, 70 кг.

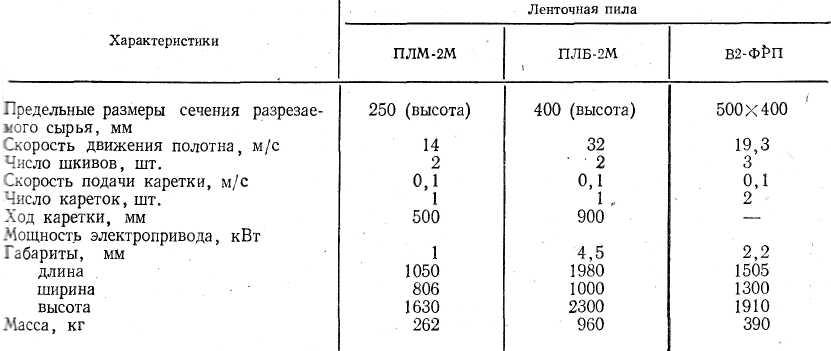

Рыбный сепаратор «Фарш-4-500» предназначен для грубого измельчения рыбы и отделения кожи и костей от вырабатываемого рыбного фарша. Производительность сепаратора составляет 450—500 кг/ч, он перерабатывает рыбу, разделанную на тушку или пласт, длиной до 400 мм. С помощью сепаратора можно вырабатывать пищевой рыбный фарш на судах и береговых предприятиях.

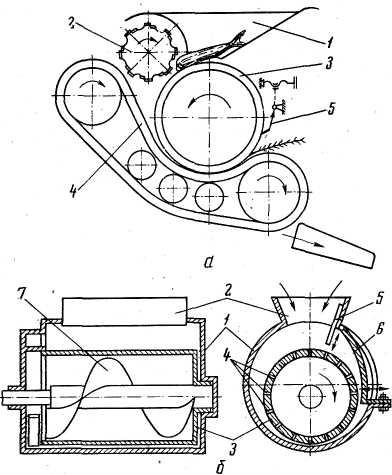

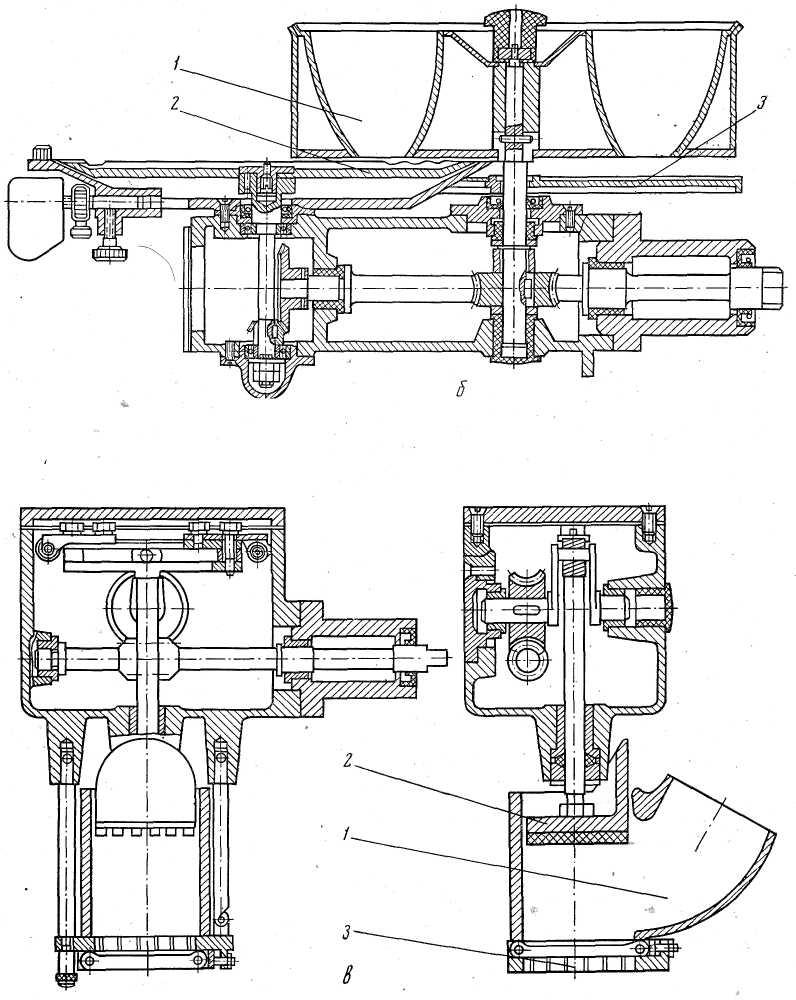

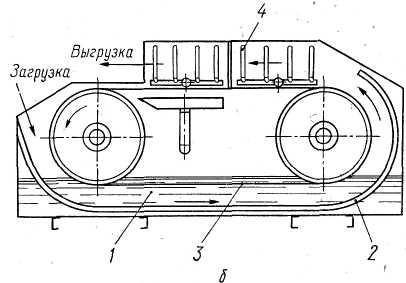

Рабочая часть машины состоит из загрузочной воронки, барабана предварительного измельчения и перфорированного барабана с огибающей его эластичной резиновой лентой (рис. 61, а). В станине сепаратора расположена группа привода.

Рыба загружается в приемную воронку и попадает между барабаном предварительного измельчения и перфорированным барабаном. Перфорированный барабан и огибающая лента движутся в одном направлении, но с разными скоростями. После предварительного измельчения куски рыбы попадают между лентой и барабаном. Мясо рыбы продавливается через отверстия в барабане и попадает в его внутреннюю полость, а кости и кожа остаются между лентой и барабаном и при дальнейшем движении ленты и вращении барабана выносятся в отводящий лоток. Фарш из внутренней полости барабана по лотку передается на дальнейшую обработку.

Рис. 61. Пресс-сепараторы для производства рыбного фарша:

а — «Фарш-4-500»: 1 — лоток; 2 — ножевой барабан; 3— перфорированный барабан; 4 — лента; 5 — нож для очистки барабана;

б — «Паоли»: 1 — корпус; 2—загрузочная воронка; 3— рабочий барабан; 4 — режущие элементы с отверстиями; 5 — заслонка; 6 — прижим; 7— шнек.

Усилие продавливания рыбы через перфорацию барабана регулируется прижимными роликами, установленными с обратной стороны ленты.

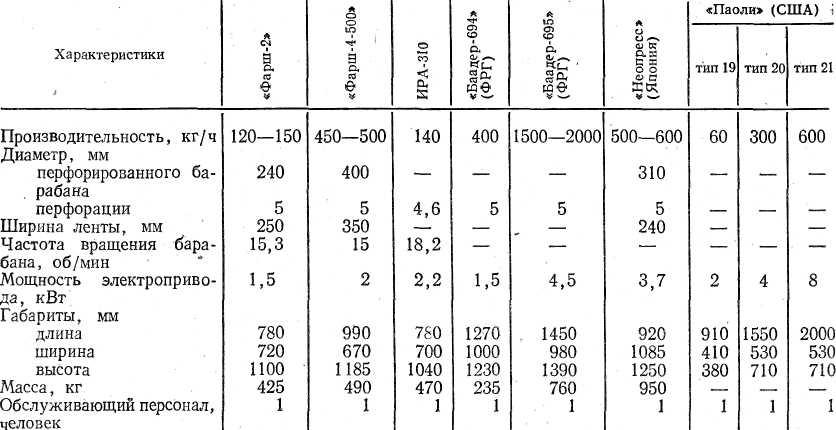

На этом же принципе основана работа и других сепараторов — «Фарш-2», ИРА-310, «Баадер-694» и «Баадер-695», «Неопресс». Их технические характеристики приведены в табл. 12.

Рыбные сепараторы «Паоли» (США) производительностью от 60 до 600 кг/ч предназначены для производства фарша из разделанной рыбы с одновременным отделением костей и кожи и раздельным их выводом. Сепаратор (рис. 61,б) состоит из неподвижного барабана с загрузочной воронкой, внутри которого находится вращающийся ротор. Ротор расположен внутри барабана эксцентрично и приводится во вращение от электродвигателя через редуктор. На внешней поверхности ротора винтообразно расположены режущие элементы с прорезями. Подача рыбы, загружаемой через воронку, регулируется специальной пластиной, перемещаемой на винтах. Давление на рыбу при продавливании через прорези режущих элементов можно регулировать подвижной щекой барабана, закрепленной на болтах. Мясо рыбы, поступившее через прорези в полость ротора, продвигается к выходному отверстию с помощью закрепленного шнека. Кости, плавники и т. д. не могут пройти через прорези режущих элементов в ротор, кроме того, размер прорезей по наружной поверхности ротора меньше, чем по внутренней. Отходы выводятся из барабана через торцевое отверстие.

Таблица 12

Таблица 13

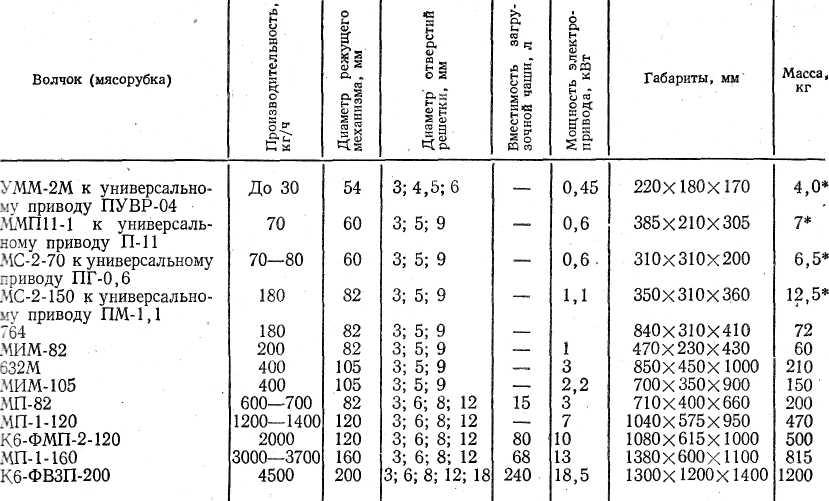

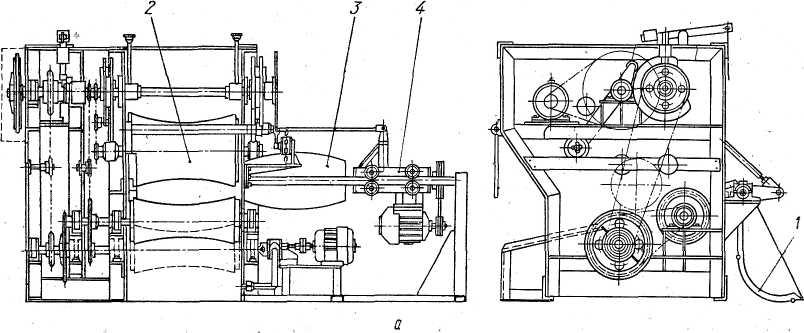

Волчки (мясорубки) различной производительности применяются для измельчения рыбного филе при производстве полуфабрикатов и кулинарии. Технические характеристики волчков приведены в табл. 13. По устройству волчки разной производительности подобны друг другу. Сырье подают в волчки вручную, подача к режущему устройству осуществляется шнеком. За основную характеристику волчков принимают диаметр решетки режущего механизма, который для волчков промышленных типов лежит в пределах 60—200 мм.

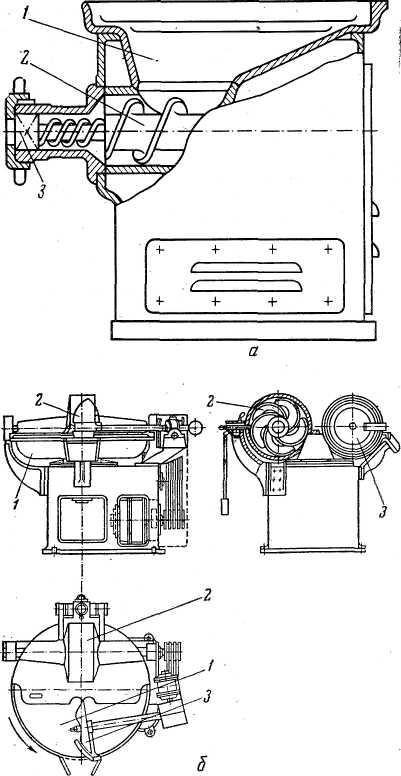

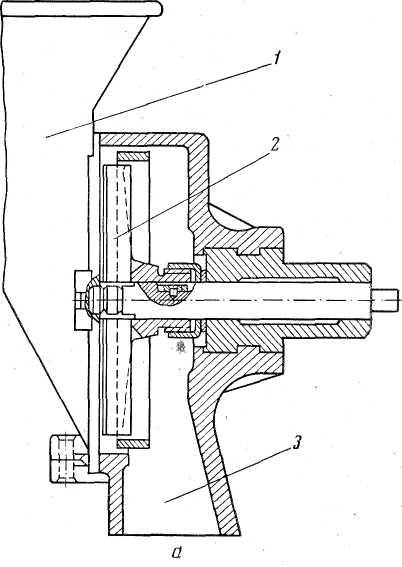

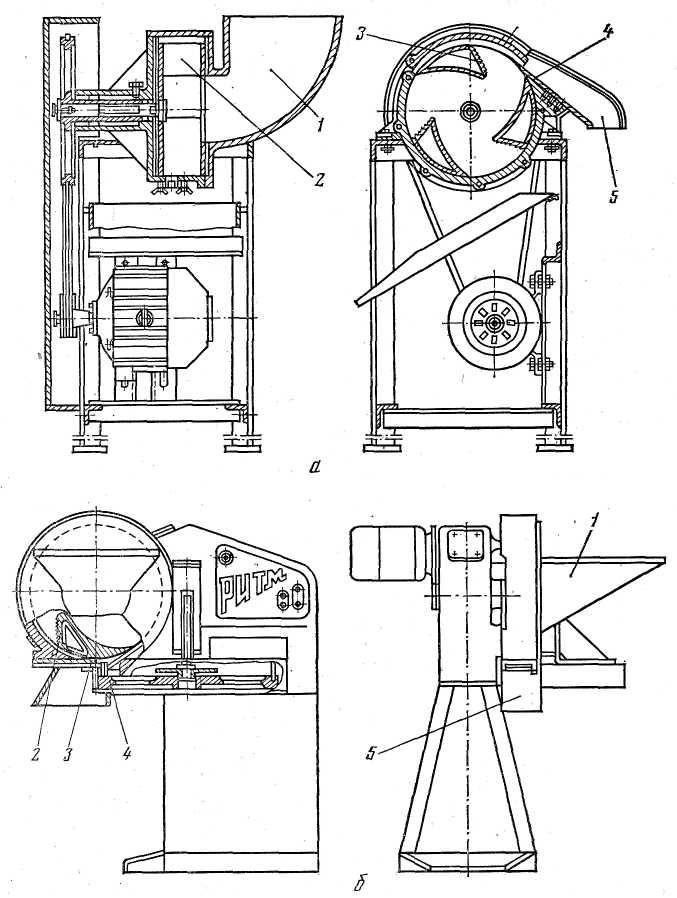

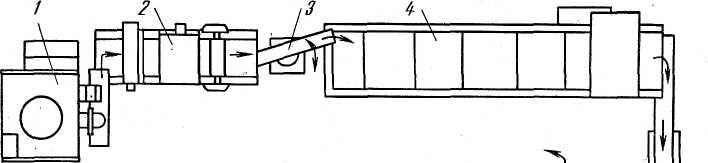

Волчок МП-82 средней производительности состоит из загрузочной чаши (рис. 62, а), питающего шнека, подающего червяка, режущего механизма, корпуса и группы привода.

Предназначенное для измельчения сырье загружается в чашу волчка и оттуда горизонтальным шнеком подается в рабочую часть волчка. Подающий червяк, являющийся продолжением шнека, продвигает сырье к режущему механизму. Диаметр червяка меньше диаметра шнека, что улучшает захват сырья и его подпрессовывание к режущей части.

Режущая часть состоит из неподвижной решетки с отверстиями и крестовидного вращающегося ножа, режущие кромки которого прилегают к решетке. Весь режущий механизм может набираться из нескольких пар решеток и ножей. В этом случае диаметр отверстий решеток может последовательно уменьшаться. Число режущих пар и диаметр отверстий в решетках выбирают из условий получения необходимой степени измельчения.

В волчках других типов несколько изменена конструкция подающей части. Так, в волчках МП-1-120 и МП-1-160 в загрузочной чаше дополнительно имеется подающая спираль, расположенная параллельно шнеку. В волчке К6-ФМП-2-120 такая спираль расположена над шнеком.

Волчки МС-2-70 и МС-2-150 являются элементами универсальных приводов, широко применяемых при небольших объемах производства.

Куттер ФКЧ-120 предназначен для тонкого измельчения рыбного фарша при производстве кулинарной продукции типа колбасных изделий, паст и пр. Производительность куттера составляет до 1000 кг/ч и зависит от необходимой степени измельчения обрабатываемого продукта. Продукт предварительно должен быть пропущен через волчок. Измельчение продукта происходит в специальной овальной чаше (рис. 62,б), вращающейся на вертикальном валу с частотой 5—20 об/мин. Частота вращения регулируется с помощью вариатора скоростей, установленного в группе привода. В чаше размещена ножевая головка с шестью серповидными ножами, вращающимися с Частотой от 1460 до 2940 об/мин, регулируемой с помощью вариатора скоростей. В процессе работы чаша закрыта крышкой, имеющей снизу скребки, улучшающие распределение обрабатываемого продукта в чаше.

Измельчение происходит при непрерывном вращении чаши и ножей, закрепленных на ножевой головке. Разгрузка чаши осуществляется с помощью выгружателя — грибовидной тарелки, опускаемой в чашу по окончании цикла измельчения. Тарелка вращается с частотой 61 об/мин на горизонтальном валу. Измельченный продукт, наталкиваясь на вращающуюся тарелку, поднимается вверх, скребком снимается с тарелки и направляется в отводящий лоток.

Куттер Л5-ФК1-Н по принципу работы подобен описанному. Некоторые конструктивные усовершенствования позволили измельчать в нем мороженое сырье и сырье в кусках массой 0,3—0,5 кг без предварительного пропускания через волчок. В случае обработки мороженого сырья общая производительность куттера уменьшается вдвое и составляет около 500 кг/ч при соответствующем увеличении продолжительности измельчения.

Куттер Л5-ФКН предназначен для обработки блоков мороженого сырья размерами до 190X190X75 мм и температурой не ниже —8°С.

Рис. 62. Измельчители:

а — волчок МП-82: 1—загрузочная чаша; 2— подающий шнек; 3 — измельчительная головка;

б — куттер ФКЧ-120: 1 — чаша для сырья; 2— ножевая головка; 3 — разгрузочный диск.

Для проверки температуры фарша в процессе измельчения на куттере установлен термометр, а для определения продолжительности измельчения — счетчик оборотов чаши.

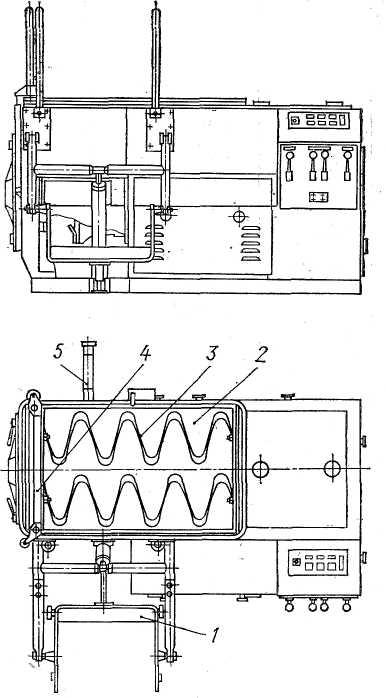

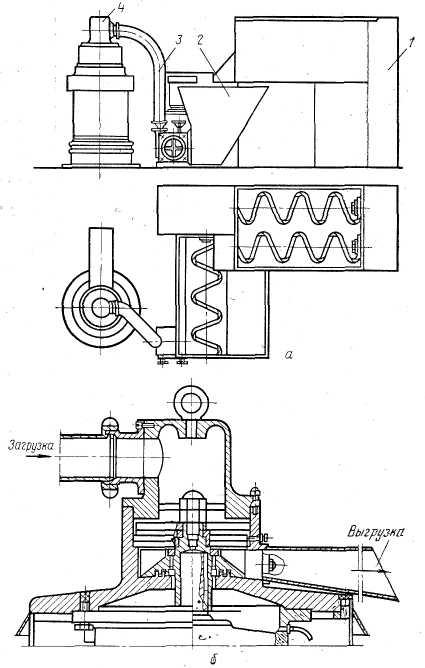

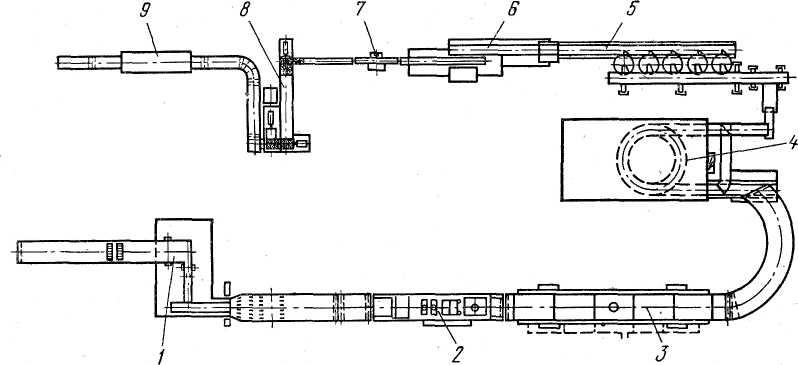

Куттер РЗ-ФСЕ предназначен не только для измельчения сырья, но и для одновременного его перемешивания с необходимыми компонентами при производстве колбасных изделий, паштетов, паст и др. Куттер (рис. 63) состоит из мешалки, измельчительной части — собственно куттера, встроенного насоса для выгрузки готового фарша, гидроподъемника.

Подъемник расположен с боковой стороны измельчителя и представляет собой рычажную систему, обеспечивающую захват тележки с фаршем, предназначенным для измельчения и перемешивания, ее подъем и опрокидывание для перегрузки фарша в мешалку. Подъемник перемещается с помощью гидросистемы.

Мешалка выполнена в виде прямоугольной емкости с овальным днищем, в которой вращаются два горизонтальных месильных шнека, обеспечивающих не только тщательное перемешивание фарша с компонентами, но и его непрерывное перемещение и передачу в измельчительную часть, расположенную за торцевой стенкой рабочей емкости мешалки.

Измельчительная головка состоит из шести серповидных ножей, вращающихся на горизонтальном валу. Фарш из мешалки поступает к ножам через специальное окно в стенке, перекрываемое регулируемой заслонкой. Через другое окно с заслонкой фарш после измельчения переходит обратно в мешалку. Таким образом осуществляется непрерывный цикл перемешивания и измельчения.

В днище мешалки имеется отверстие, через которое фарш попадает к эксцентриковому насосу, передающему его по трубопроводу в промежуточную емкость.

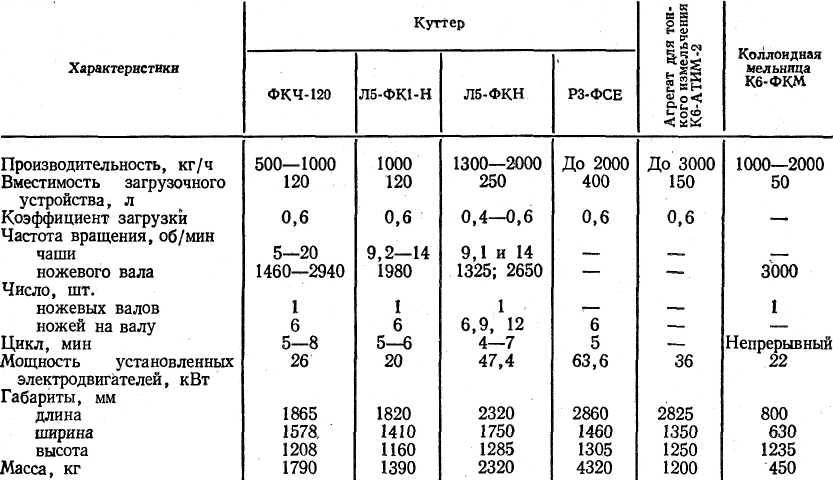

Технические характеристики куттеров приведены в табл. 14.

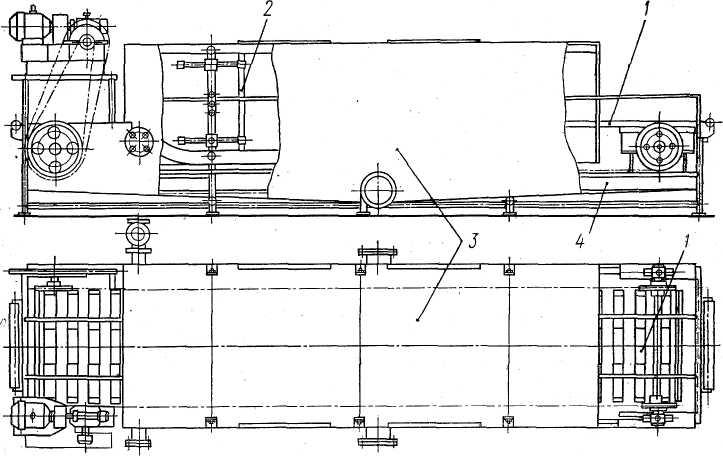

Агрегат К6-АТИМ-2 предназначен для смешивания фарша с компонентами и его тонкого измельчения. Загружаемый в него фарш должен быть предварительно пропущен через волчок. Агрегат состоит из шнекового смесителя, накопителя, встроенного лопастного насоса, фаршепровода и измельчителя вертикального типа (рис. 64, а).

Смеситель Кб-ФММ-150 представляет собой прямоугольную емкость с двумя горизонтальными спиральными мешалками, вращающимися з разные стороны. Обрабатываемое сырье и необходимые компоненты загружаются в смеситель и тщательно перемешиваются, после чего открывается окно в перегородке смесительной емкости и готовая масса при вращении мешалок перегружается в накопитель. Мощность электропривода мешалки составляет 3 кВт, ее

Рис. 63. Куттер РЗ-ФСЕ:

1 — подъемник; 2 — корыто; 3 — спиральные мешалки; 4 -секция измельчения (кутгерования); 5 — фаршепровод.

габариты 1450X630X1110 мм, масса 490 кг. В накопителе К6-ФНФ-200 емкостью 200 л имеется одна спиральная мешалка, перемешивающая массу и подающая ее к лопастному насосу. Насос расположен под накопителем, имеет производительность по фаршу до 5000 кг/ч и связан с измельчителем фаршепроводом диаметром 72 мм. Мощность электропривода накопителя и насоса составляет 3 кВт, габариты 1350X870X760 мм, масса 280 кг.

Рис. 64. Агрегат К6-АТИМ-2 для тонкого измельчения:

а — общий вид: 1 — мешалка; 2 — накопитель; 3 — фаршепровод; 4 — измельчитель К6-ФИ2-М; б — измельчитель К6-ФИ2-М.

Таблица 14

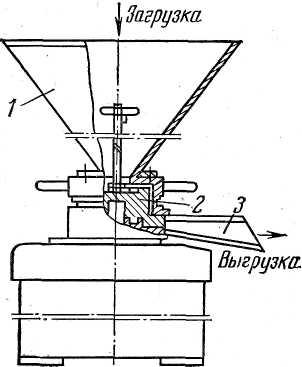

Рис. 65. Коллоидная мельница К6-ФКМ:

1 — бункер; 2 — режущий узел; 3 — выходной патрубок.

Со стороны приемной камеры на валу установлены короткий шнек и нож пропеллерного типа, прилегающий к решетке. Фарш, перекачиваемый насосом, проходит через измельчающую пару нож — решетка и попадает в выпускную камеру, в которой на валу вращается диск, выгружающий фарш в выпускной лоток. Зазор между ножами н решеткой можно регулировать с помощью специального маховика. Мощность электропривода измельчителя 30 кВт, габариты 950X600X1180 мм, масса 680 кг.

Коллоидная мельница К6-ФКМ (рис. 65) предназначена для особо тонкого измельчения фарша, уже перемешанного с компонентами. Режущий инструмент мельницы состоит из ротора и статора. Вращающийся ротор выполнен в виде косозубой шестерни, с шагом нарезки, уменьшающимся в направлении движения сырья. Благодаря наклонному профилю зубьев и возникающей при вращении ротора центробежной силе сырье последовательно проходит зоны измельчения. В последней зоне происходит окончательное измельчение фарша. Зазор между ротором и статором регулируется в пределах от 0 до 1,5 мм, что позволяет изменять степень измельчения фарша и производительность мельницы.

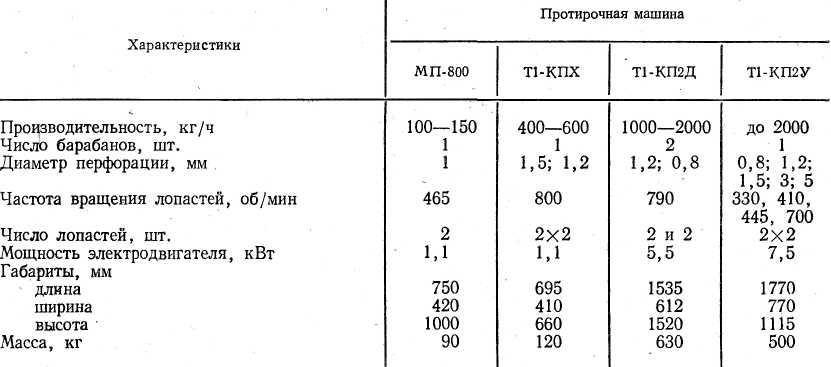

Таблица 15

Протирочные машины предназначены для тонкого измельчения сырого и вареного рыбного фарша, при этом происходит разделение фарша и костей. Принцип работы всех машин основан на протирании сырья через перфорированный барабан с помощью специальных вращающихся лопастей.

Протирочная машина МП-800 имеет вертикальный перфорированный неподвижный цилиндрический барабан, внутри которого вращается ротор с двумя наклонными лопастями, прижимающими сырье к перфорированной поверхности барабана и протирающими его через отверстия.

Технические характеристики протирочных машин приведены в табл. 15.

Рис. 66. Протирочная машина Т1-КПХ:

1 — шнек; 2 — режущий узел; 3 — перфорированный барабан.

Протирочная машина Т1-КПХ (рис. 66) имеет горизонтальный перфорированный барабан, во внутреннюю полость которого через торцевую открытую часть загружается сырье. Внутри барабана на горизонтальном валу вращаются две группы протирочных лопастей. Лопасти можно сдвигать относительно друг друга, регулируя влажность конечного продукта и производительность машины. На пути сырья перед лопастями установлен пропеллерный нож для разрыхления и предварительного измельчения сырья.

Протирочная машина Т1-КП2Д имеет два горизонтальных перфорированных барабана с вращающимися лопастями. Измельчение происходит в две ступени, сначала в первом барабане, затем во втором. Барабаны расположены один под другим.

Протирочная машина Т1-КП2У имеет один горизонтальный перфорированный барабан, внутри которого вращается вал с протирочными лопастями. В зависимости от вида сырья можно устанавливать барабан с перфорацией различного диаметра и изменять частоту вращения лопастей с помощью сменных шкивов.

ОБОРУДОВАНИЕ ДЛЯ ПЕРЕМЕШИВАНИЯ И ПЕРЕДАЧИ ФАРША

Из всех возможных способов перемешивания (механический, гидравлический, пневматический и др.) наибольшее распространение в рыбообрабатывающей промышленности получил механический.

Перемешивание может производиться в открытых емкостях при нормальном давлении и в закрытых под давлением или при вакууме. Вакуумные мешалки применяются, когда готовый продукт необходимо деаэрировать.

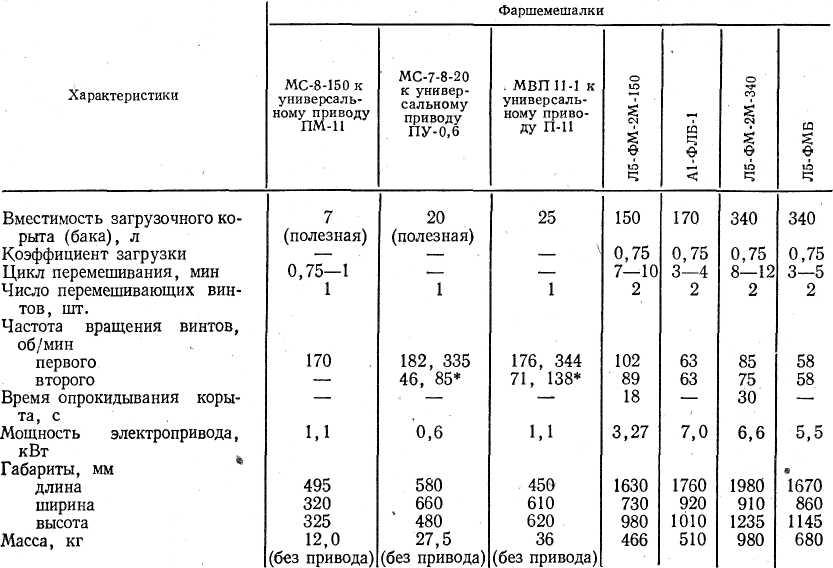

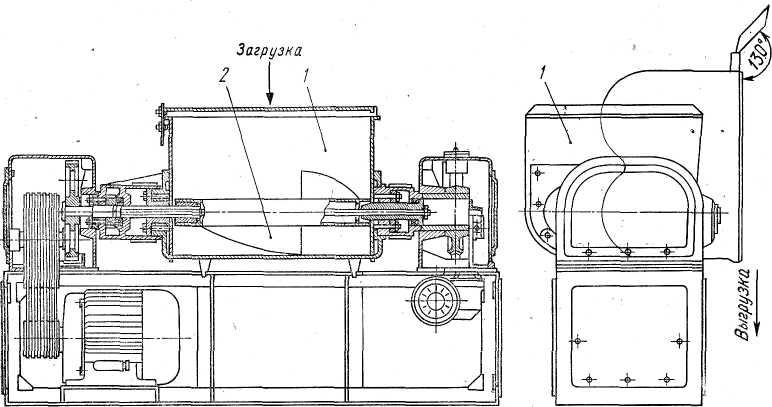

В промышленности для перемешивания применяются машины различной производительности. Их технические характеристики приведены в табл. 16.

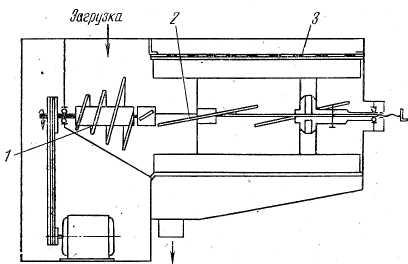

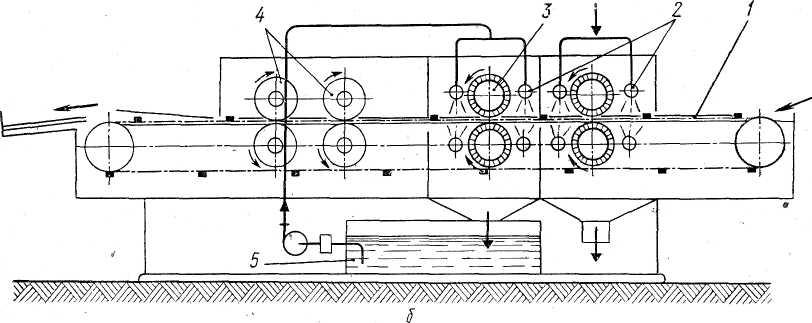

Фаршемешалка Л5-ФМ-2М-150 предназначена для перемешивания фарша с необходимыми по рецептуре компонентами при производстве колбасных изделий и кулинарии. Производительность мешалки составляет до 500 кг/ч, загрузка и выгрузка продукции циклические.

Основные узлы (рис. 67): корыто для фарша, месильные винты, механизм опрокидывания корыта, группа привода.

Таблица 16

Фарш и необходимые компоненты загружаются в месильное корыто, в котором находятся два горизонтальных вращающихся параллельных вала с месильными винтами. Валы с винтами, вращаются в противоположные стороны. Корыто имеет откидную крышку, выполненную в виде решетки. По окончании цикла перемешивания привод винтов отключается и включается привод опрокидывания корыта. Готовый фарш из корыта выгружается в транспортную емкость. Опрокидывание производится с помощью червячной пары.

Фаршемешалка Л5-ФМ-2М-340 по конструкции и принципу работы подобна описанной выше, но имеет большую вместимость корыта и, следовательно, производительность.

Ранее выпускавшиеся и широко применявшиеся фаршемешалки ФММ-150 и ФММ-300 по конструкции не отличаются от фаршемешалки типа Л5-ФМ-2М.

Фаршемешалка А1-ФЛБ-1 имеет в комплекте два приемных бункера: в одном происходит перемешивание, в другом набирается необходимая доза фарша и компонентов. Имеется насос-дозатор, подающий в смеситель жидкие компоненты.

Фаршемешалки малой емкости типа МС входят в комплект универсальных приводов, широко применяемых в кулинарном производстве при выработке различной продукции.

Фаршемешалка МС-7-8-20 представляет собой вертикальный бачок, в котором размещена рамка-мешалка, вращающаяся на вертикальном валу. Бачок съемный, загружается и разгружается вручную. Вал рамки помимо вращения вокруг собственной оси описывает вместе с рамкой круговые движения.

Фаршемешалка МС-7-8-20 представляет собой горизонтальную цилиндрическую емкость, сверху имеется загрузочная воронка с защитной решеткой.

1 — корыто; 2 — спиральные мешалки.

Внутри цилиндрической емкости вращается горизонтальный вал с винтообразными лопастями-мешалками. Разгрузочное отверстие, закрытое заслонкой, расположено с одной из торцевых сторон емкости. По окончании перемешивания заслонка открывается, фарш при вращении вала с мешалками выгружается и передается на дальнейшую обработку.

* * *

Помимо промежуточных передвижных емкостей для передачи фарша между агрегатами и машинами, производящими его обработку, применяются насосы различной конструкции. Обычно насос смонтирован в виде агрегата, в составе которого имеются электропривод с редуктором, приемный бункер, собственно насос, патрубок для подсоединения нагнетательного фаршепровода (табл. 17).

Насос ФНВ (рис. 68) имеет корпус, в котором эксцентрично установлен вращающийся ротор с радиальными пазами, с восемью подвижными лопастями, расположенными в пазах. Фарш из бункера попадает между лопастями и при вращении ротора и уменьшении объема между ними за счет эксцентриситета ротора нагнетается в фаршепровод.

Таблица 17

В корпусе насоса ФН2Д вращаются два ротора, форма которых обеспечивает увеличение объема между ними и верхней полостью насоса, благодаря чему происходит всасывание фарша из приемного бункера. Захваченная порция фарша перемещается в верхнюю часть насоса вдоль стенок и вытесняется в напорный фаршепровод.

В насосе А1-ФНК фарш из приемного трубопровода захватывается роторами, вращающимися в противоположные стороны.

Рис. 68. Насос ФНВ для фарша:

1 — бункер; 2 — электродвигатель; 3 — лопастной насос; 4 — фаршепровод.

В то время как один ротор транспортирует порцию фарша к напорному трубопроводу, второй отсекает нагнетательную полость от всасывающей. Из нагнетательной полости фарш по трубопроводу передается к оборудованию, выполняющему последующие технологические операции.

Передача фарша по трубопроводам положительно влияет на его качество и исключает ручной труд при транспортировке.

ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ПРОДУКЦИИ

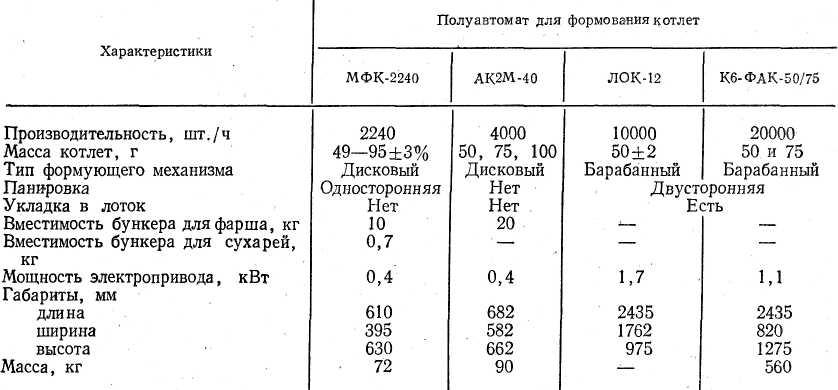

С помощью оборудования для формования можно вырабатывать полуфабрикаты (котлеты, пельмени). Технические характеристики полуавтоматов для формования котлет приведены в табл. 18.

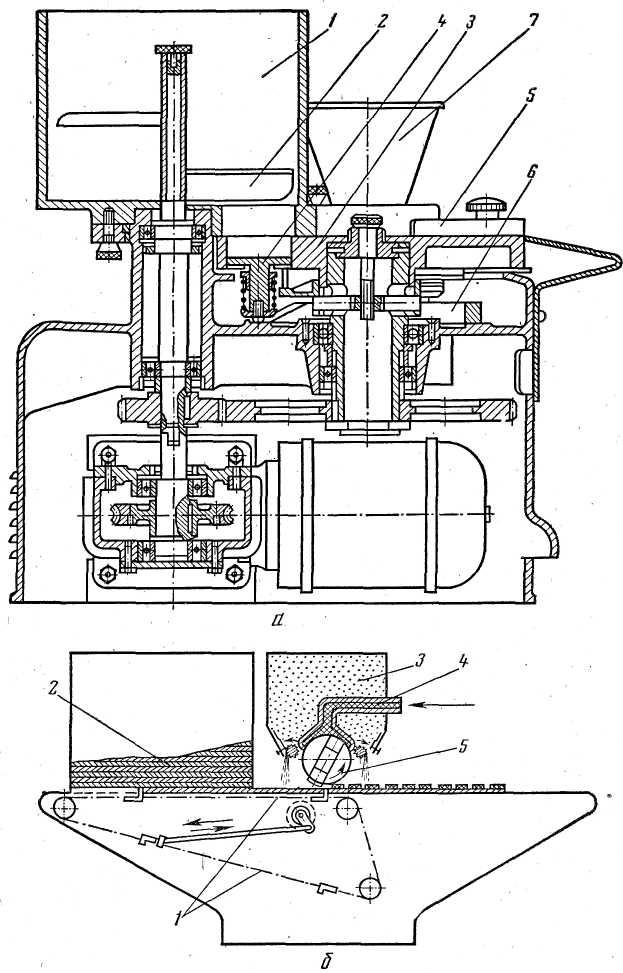

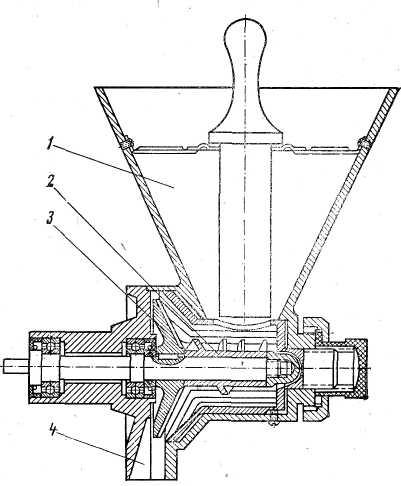

Полуавтомат МФК-2240 для формования котлет состоит из формующего стола с поршнями, бункеров для фарша и панировочных сухарей, корпуса с группой привода.

Рабочим органом полуавтомата (рис. 69, а) является горизонтальный вращающийся стол с тремя формовочными ячейками и поршнями, расположенными в них. Над столом расположены бункеры для фарша и панировочных сухарей. Внутри вертикального цилиндрического бункера вращается вертикальный вал со шнековидными лопастями. В донной части бункера имеется отверстие, через которое фарш подается к формовочному диску с ячеями. При вращении диска ячейки поочередно подходят под отверстие бункера и в них подается необходимая доза фарша. Поверхность диска соприкасается с днищем бункера. В момент наполнения ячейки поршень находится в нижнем положении. При вращении стола поршень под. действием копира совершает вертикальные перемещения. При вращении диска поршни вначале опускаются под бункером с сухарями, которые заполняют необходимое пространство в ячейке над поршнем, затем поршни опускаются под бункером с фаршем. При дальнейшем вращении наполненные фаршем ячейки выводятся из-под бункера, поршни поднимаются и выталкивают сформованные котлеты на поверхность стола, с которого котлету вращающимися лопастями сбрасываются в выводящий лоток. Стол вращается с частотой 12,4 об/мин. Котлеты панируются только с одной стороны. Массу формуемых котлет можно регулировать в пределах 49—95 г путем изменения положения копира, управляющего подъемом поршней.

Полуавтомат АК2М-40 для формования котлет производительностью 4000 шт./ч по принципу работы и конструкции подобен полуавтомату МФК-2240, но не имеет бункера для сухарей, и панировка в нем не производится. Котлеты со стола снимаются вращающимся диском.

Таблица 18

Автомат ЛОК-12 для формования котлет производительностью 10 000 шт./ч состоит из формующего барабана, питательной камеры с патрубком, двух бункеров для панировочных сухарей, магазина для лотков, конвейера для лотков, группы привода.

Лотки из магазина поочередно подаются на цепной конвейер и проходят под первым бункером с панировочными сухарями. Сухари из бункера равномерно дозируются на лоток для котлет.

Котлетная масса из смесителя ротационным насосом передается по патрубку в питательную камеру. Котлеты формуются с помощью барабана с пятью рядами ячеек. В каждом ряду находится по пять ячеек. Внутри каждой ячейки расположен поршень, движением которого управляет копир. Все пять поршней одного ряда ячей в любой момент времени находятся в одинаковом положении, так как связаны общей траверсой. Когда ячейки проходят питательную камеру, поршни находятся в нижнем положении и фарш заполняет ячейки. При выходе из зоны заполнения излишки фарша снимаются с барабана уплотняющими колодками.

При дальнейшем вращении барабана поршни под действием копира поднимаются к поверхности барабана и выталкивают ряд отформованных котлет на лоток, посыпанный панировочными сухарями. Для облегчения отделения котлет от барабана они подрезаются специальным вибрирующим ножом.

Движущиеся, на лотке котлеты посыпаются сверху панировочными сухарями из второго бункера. Лотки с котлетами с конвейера снимаются вручную.

Автомат К6-ФАК-50/75 для формования котлет (рис. 69, б) производительностью до 20 000 шт./ч по принципу работы и конструкции подобен автомату ЛОК-12. Формующий барабан имеет только два ряда ячеек по пять ячеек в каждом. Бункер для панировочных сухарей один, но с двумя выходами — перед формующим барабаном и после него.

Автомат ФФП для формования фрикаделей производительностью 900 шт./ч по принципу работы аналогичен двум описанным выше. Фрикадели массой 7-9 г формуются в ячейках вращающегося барабана. Из ячеек готовые фрикадели выталкиваются поршнями на ленту транспортера

Габариты автомата 3240X1460X1570 мм, масса 840 кг. Панировка фрикаделей не производится.

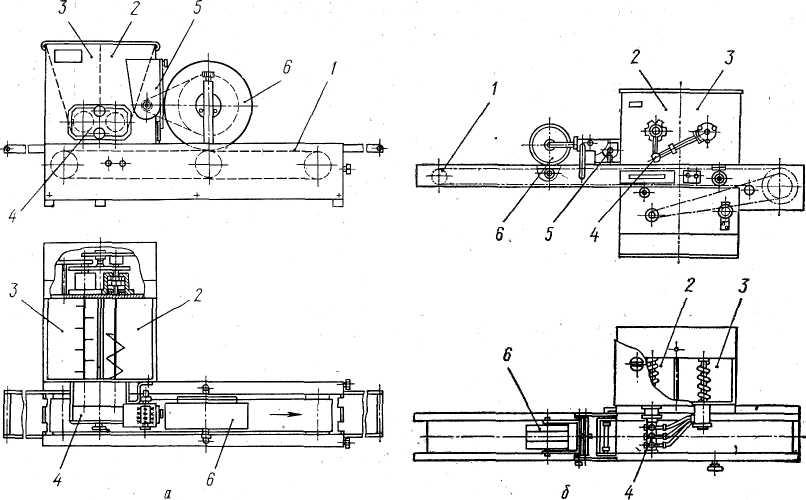

Настольный пельменный автомат П6-НПА производительностью до 50 кг/ч (рис. 70, а) предназначен для небольших кулинарных цехов. Автомат, формующий пельмени массой 12±1,2 г, состоит из транспортера для лотков, бункеров для теста и начинки, формующей головки, штампующего барабана, устройства для просеивания муки и группы привода.

Рис. 69. Машины для формования котлет:

а — МФК-2240: 1 — бункер; 2 — лопасти; 3 — диск; 4 — поршень; 5 — съемник; б — копир; 7 — бункер для панировки.

б — К6-ФАК-50/75: 1 — транспортер; 2 — лотки; 3 — бункер для панировки; 4 — питатель фарша: 5 — формующий барабан.

Пельмени штампуются на лотках, движущихся на горизонтальном ленточном транспортере, в начале и конце которого установлены поддерживающие ролики. С боковой стороны транспортера установлен сдвоенный бункер, одна половина которого предназначена для теста, другая — для фарша. В нижней части каждого бункера расположены шнеки, подающие тесто и начинку к формующей головке.

Формующая головка состоит из двух камер. В камере для теста имеется отверстие, в которое концентрично входит трубка, сообщающаяся с камерой для начинки. При нагнетании теста и фарша в камеры из отверстия выходит тестовая трубка, внутри которой размещается фаршевая начинка. Выходя из формующей головки, трубка с начинкой ложится на подкладной лоток, движущийся на транспортере.

Перед формованием пельменей трубка посыпается мукой из специального устройства для предотвращения прилипания пельменей к штампующему барабану. Устройство для посыпания мукой выполнено в виде бункера с перфорированным дном, в нижней части которого вращается ворошитель, приводимый в движение от формующего барабана.

Посыпанная мукой трубка с начинкой на лотке поступает к штампующему барабану — массивному диску, вращающемуся вокруг горизонтальной оси. Под действием пружин диск прижимается к трубке с начинкой, лежащей на лотке. На цилиндрической поверхности диска имеются штампующие ячейки, которые формуют пельмени, соединяя их края и отделяя готовые пельмени друг от друга. Под штампующим барабаном расположен поддерживающий ролик. Автомат имеет один штампующий барабан с двумя рядами штампующих ячеек, расположенных в шахматном порядке. Готовые пельмени на лотках передаются на замораживание.

Пельменные автоматы СУБ-2Н и П6-ФПВ (рис. 70, б), предназначены для формования пельменей. По конструкции эти автоматы подобны друг другу, но различаются числом штампующих барабанов и соответственно производительностью.

В нижней части бункеров для фарша и теста расположены шнеки, подающие тесто в формующее устройство и фарш к ротационному насосу, нагнетающему его также в формующее устройство. Подача фарша и теста к формующему устройству регулируется, что позволяет регулировать соотношение теста и начинки в готовых пельменях. Формующая головка состоит из цилиндрических камер по числу штампующих барабанов. Устройство их подобно устройству формующей головки автомата П6-НПА.

Выходящая из формующей головки тестовая трубка с фаршевой начинкой укладывается на металлические или деревянные съемные лотки, движущиеся на транспортере. Лотки с трубками направляются к штампующим барабанам с двумя рядами ячеек, расположенных в шахматном порядке.

Для предотвращения прилипания пельменей к штампующим барабанам в автомате СУБ-2Н предусмотрено их смазывание растительным маслом и обдув с помощью центробежного вентилятора. В автомате П6-ФПВ трубка с начинкой посыпается мукой. Установка и съем лотков с пельменями с транспортеров производятся вручную.

Автомат ВПМ для формования пельменей и вареников по принципу работы и конструкции подобен описанным выше. Пельмени штампуются одним барабаном с двумя рядами ячеек. Для штампования вареников устанавливается специальный барабан.

Пельменный автомат В2-ФПА предназначен для формования пельменей на непрерывно движущейся стальной ленте, на которой они направляются в морозильный аппарат. Автомат состоит из формующей и штампующей частей, транспортер в комплект автомата не входит, так как используется стальная лента морозильного аппарата.

Формующая часть включает два бункера— для теста и для фарша, подающие шнеки, насос для фарша, формующие головки. Одновременно формуются шесть трубок с начинкой. Шесть формующих барабанов с двумя рядами ячеек устанавливаются на раму транспортера.

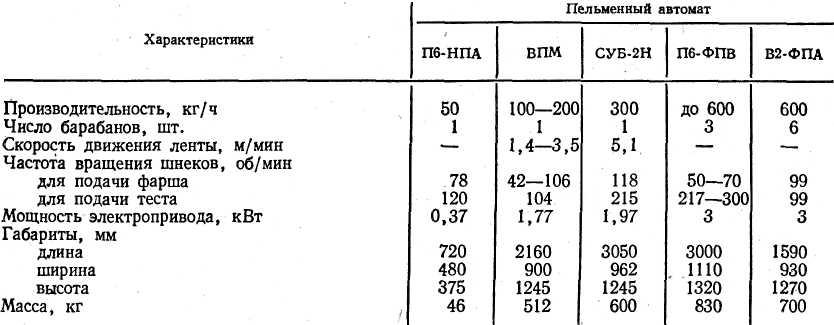

Технические характеристики пельменных автоматов приведены в табл. 19.

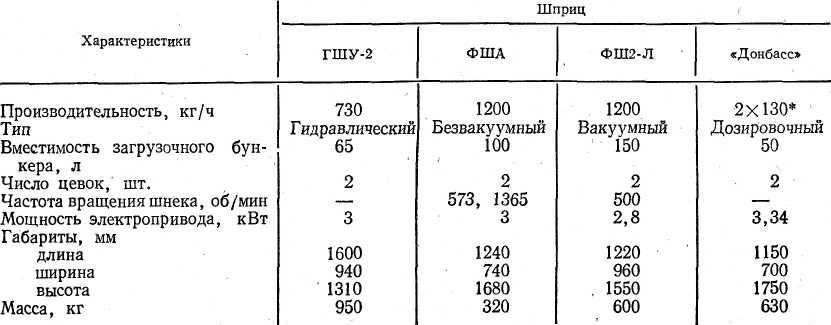

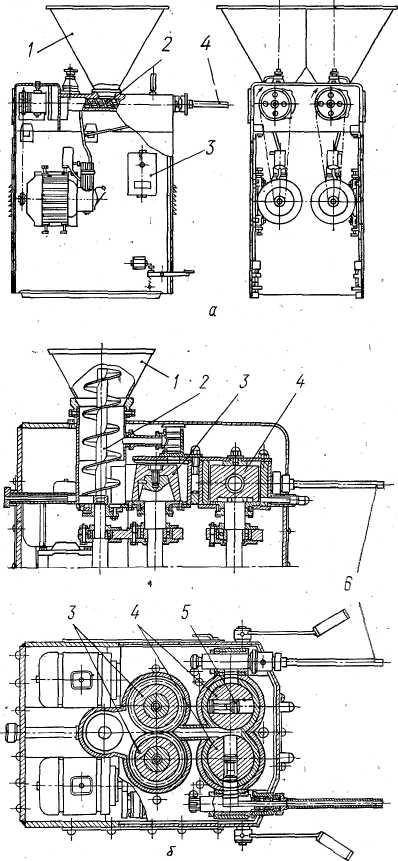

Гидравлический шприц ГШУ-2 предназначен для наполнения фаршем оболочек при выработке колбасных изделий. Основные узлы:

цилиндр для фарша, две цевки для оболочек, гидроцилиндр и гидросистема с группой привода.

Фарш, предназначенный для набивки в оболочку, загружается в вертикальный цилиндр, который сверху закрывается герметичной крышкой. Дно цилиндра представляет собой подвижный поршень-вытеснитель, связанный штоком с поршнем гидроцилиндра. В верхней части цилиндра имеются две цевки для надевания оболочек, в которые дозируется фарш. Обе цевки соединены с цилиндром одним фаршепроводом с краном. После загрузки фарша и герметизации цилиндра начинает двигаться поршень гидроцилиндра, поднимающий поршень фаршевого цилиндра, который выдавливает фарш через цевки в оболочку. По окончании дозирования фаршевый цилиндр вновь загружается, и цикл повторяется.

а — настольный П6-НПА; 6 — стационарный П6-ФПВ(РПВ): 1—транспортер; 2 — бункер для теста; 3-бункер для фарша; 4—формующая головка; 5 — мучной бункер; 6 — штампующий барабан.

Таблица 19

Шприц ФША оборудован шнековым вытеснителем фарша в оболочку. Дозирование фарша производится при нормальном атмосферном давлении.

Шприц ФШ2-Л дозирует фарш в оболочку под вакуумом.

Основные узлы: сдвоенный бункер для фарша, два двухшнековых вытеснителя, два вакуум-насоса, группа привода (рис. 71, а).

Фарш загружается в открытый бункер. В нижней части бункера расположены два горизонтальных шнековых вытеснителя. Рабочие шнеки — сдвоенные и имеют однозаходные винты с левой и правой навивкой, причем витки одного шнека входят в витки второго. Шнеки вращаются навстречу друг другу. На выходном конце шнековых вытеснителей имеются вакуум-камеры, далее расположены цевки, на которые надевается оболочка.

Таблица 20

*130 доз в минуту на каждую цевку.

Воздух отсасывается из фарша на участке, расположенном между бункером и цевкой. Глубина вакуума контролируется вакуумметром. Шнековые вытеснители работают независимо друг от друга.

Шприц «Донбасс» предназначен для дозирования фарша в оболочку порциями заранее заданной массы в пределах 13—125 г и применяется при производстве штучных сосисок. Дозирование ведется в две цевки, на которые надевается оболочка.

Основные узлы (рис. 71, б) открытый бункер для фарша со шнековым питателем, шестеренчатый насос, дозирующие диски с поршнями, две вращающиеся цевки, группа привода. Фарш загружается в бункер, из которого вертикальным шнековым питателем передается в приемную камеру насоса, расположенную в нижней части бункера. Нагнетание фарша в камеру двух дозаторов производится шестеренчатым насосом.

Устройство для дозирования представляет собой два горизонтальных вращающихся диска. Каждый диск имеет сквозное горизонтальное отверстие в направлении его диаметра, в котором под действием фарша, нагнетаемого насосом, движется поршень. Диски вращаются в цилиндрических стаканах, с одной стороны сообщающихся с цевкой, с другой — с камерой, в которую нагнетается фарш. Давление фарша заставляет поршень двигаться в сторону от камеры и забирать дозу фарша в отверстие. При дальнейшем вращении диска вход в отверстие перекрывается стаканом, а затем доза фарша передается под давлением поршня в цевку. Давление на противоположную сторону поршня оказывается фаршем, при этом с одной стороны доза вытесняется в цевку, с другой стороны набирается очередная доза.

Цевка вращается и периодически, в момент подхода очередной дозы, сообщается с помощью специального отверстия с дозирующим устройством. При вращении цевки в промежутках между дозами происходит скручивание оболочки и разделение соседних доз.

Полуавтомат ФВ-2С предназначен для перевязки сосисок или сарделек. Выполняемые операции: пережим оболочки, перевязывание и протаскивание готовой продукции на новую позицию.

Полуавтомат одноканальный, оболочка пережимается пластинами, механизм обвязки делает три оборота, обматывая ниткой оболочку в месте пережима. Затем пластины освобождают оболочку и специальный рычаг протягивает ее за перемычку на длину, необходимую для следующей перевязки.

Полуавтомат ФВ-2Д, предназначенный для перевязки сосисок или сарделек, по принципу работы подобен описанному выше, но имеет три канала с перевязывающими устройствами.

Рис. 71. Шприцы:

а — сдвоенный вакуумный ФШ2-Л: 1 — бункер; 2 — подающий шнек; 3 — вакуум-насос; 4 —. цевки; б — дозировочный «Донбасс»: 1 — бункер; 2 — подающий шнек; 3— насос; 4 — дозирующие диски; 5 — поршень; 6 — цевки.

Транспортирующий орган полуавтомата — барабан с шестью лопастями, каждая из которых имеет по три прорези, которыми оболочка протаскивается за цикл на шаг перевязки. Цикличное и синхронное вращение барабана производится с помощью механизма мальтийского креста. Технические характеристики перевязочных полуавтоматов приведены в табл. 21.

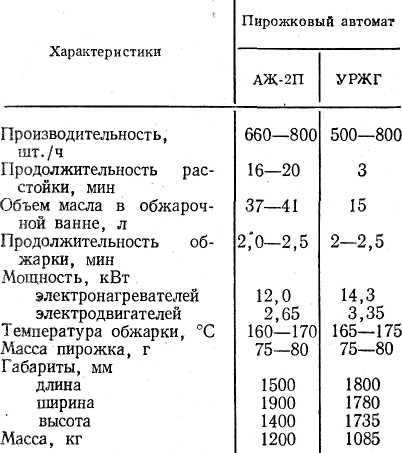

Автомат АЖ-2П предназначен для приготовления и жарения пирожков с начинкой, в том числе с рыбным фаршем, производительность его 800 шт./ч. В автомате осуществляются формовка, начинка пирожков фаршем и их жарение.

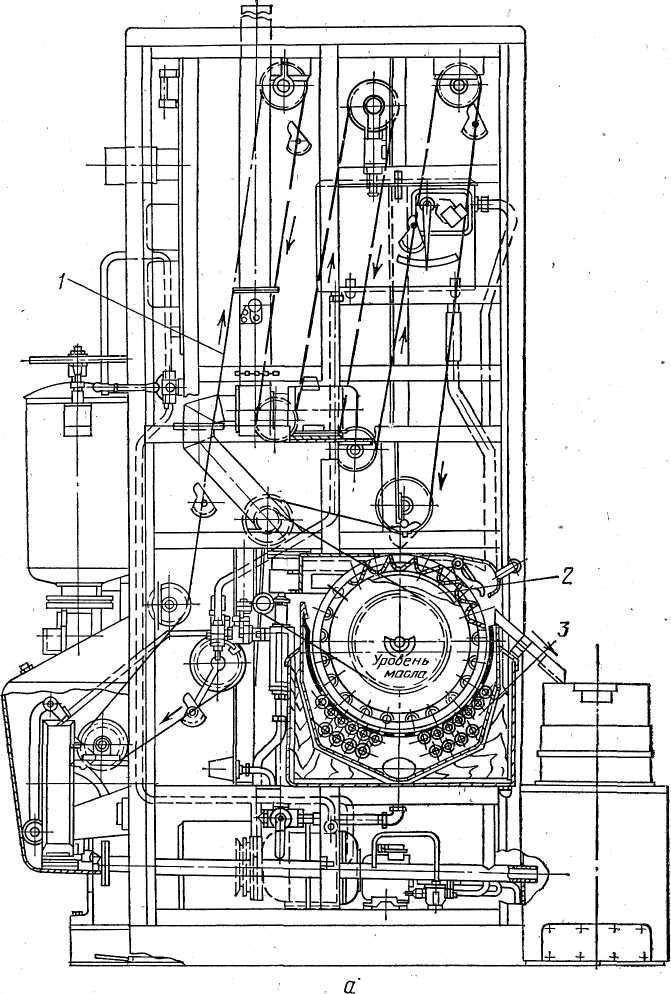

Основные узлы (рис. 72): бункер для теста с пневматическим питателем и дозатором, бункер для фарша со шнековым питателем и дозатором, формующий патрон с механизмом отрезания заготовок, конвейер расстойки, обжарочная ванна, система подачи пищевого масла, группа привода, механизм для передачи продукта между технологическими узлами.

Тесто с помощью сжатого воздуха загружается в герметически закрывающийся бункер, а рыбный фарш подается вертикальным шнеком в специальную конусную емкость с мешалкой.

Таблица 21

Дозатор теста предназначен для деления теста на куски равной массы и подачи их в формующий патрон. В цилиндрическом корпусе дозатора вращается диск со сквозным цилиндрическим каналом, в котором перемещается плавающий поршень. Цикл работы диска дозатора состоит из поворота на 180° и выстоя и осуществляется с помощью механизма мальтийского креста. Во время остановок диска плавающий поршень принудительно перемещается вниз, забирая порцию теста в верхнее пространство над поршнем и выталкивая дозу теста, находящуюся внизу с обратной стороны поршня, за один цикл дозатор передает в формующий патрон одну тестовую заготовку для пирожка.

Дозатор фарша работает по такому же принципу. Из дозаторов тесто и рыбный фарш поступают соответственно в наружную кольцевую полость и центральную трубку формующего патрона, которые движутся прерывисто,' но с одинаковой скоростью, причем период движения теста больше, чем период движения начинки, поэтому последняя отделяется и размещается в средней части порции тестовой трубки.

Выходя из формующего патрона, трубка теста с начинкой во время выстоя разрезается на равные по длине заготовки, которые увлекаются стальной лентой к сбрасывателю. При прерывистом движении пирожков между ними образуются примерно равные промежутки. Под действием поперечного перемещения сбрасывателя пирожки с ленты попадают в ковши конвейера расстойки. В процессе расстойки, которая продолжается 16—20 мин, тесто в концах заготовки расплывается, в результате чего торцевые части пирожков закрываются.

По окончании расстойки ковши поворачиваются на 90° и пирожки выпадают в ячейки барабана обжарочной ванны, при вращении которого производится обжаривание в ванне емкостью 37—41 л в масле температурой 160— 170°С. Обжаривание продолжается 2—2,5 мин.

Масло нагревается электронагревательными приборами мощностью 12 кВт. При дальнейшем вращении барабана готовые пирожки выпадают в лоток и передаются для упаковки в изотермические емкости.

Ковши и стальная лента смазываются пищевым маслом для предотвращения прилипания к ним заготовок. Постоянный уровень масла в ванне обеспечивается реле уровня. Имеется система вентиляции.

Технические характеристики пирожковых автоматов приведены в табл. 22.

Автомат УРЖГ предназначен для формования и обжаривания пирожков с начинкой, но может быть использован и для обжаривания котлет, кусков рыбы, однако укладка обжариваемого продукта в ячейки ротора производится вручную. Автомат по конструкции и принципу работы узлов дозирования теста и начинки, формования и др. подобен автомату АЖ-2П.

Отличия заключаются в применении косвенного обогрева обжарочной ванны с помощью промежуточного теплоносителя — минерального масла «Вапор», уменьшении емкости обжарочной ванны и продолжительности расстойки. В автомате установлен сдвоенный тестовой бункер, обеспечивающий непрерывную работу автомата, предусмотрена фитильная смазка пирожков вместо струйной.

Таблица 22 Таблица 23

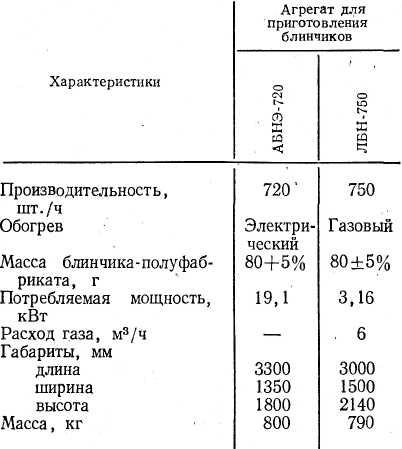

Предварительно подготовленное тесто заливают в бак блинной печи. Непрерывная лента выпекается на вращающемся барабане и в дальнейшем разрезается на квадратные заготовки размером 220—280 мм. Заготовки укладываются на конвейер, проходят под дозатором, который выдает на заготовку необходимую дозу начинки, и поступают на автомат формования блинчиков. Дозатор устроен по типу дозаторов в пирожковых автоматах.

Автомат формования блинчиков с помощью трех створок закрывает заготовку, затем двумя лопатками окончательно формует их и передает на каретку автомата укладки в лоток.

Лотки загружаются в магазин автомата вручную, затем автоматически по одному подаются к механизму укладки. На лоток автоматически укладывается 12 блинчиков в четыре ряда, после чего лоток передается в стопоукладчик, который укладывает по 14—15 лотков в стопу. Стопу вынимают из агрегатов вручную.

Агрегат ЛБН-750 также предназначен для приготовления блинчиков и по конструкции подобен агрегату АБНЭ-720.

Технические характеристики автоматов для приготовления блинчиков приведены в табл. 23.

Аппарат АП-ЗМ предназначен для формования и жарения пончиков из теста, в которое можно добавлять рыбный белковый концентрат. Производительность аппарата до 580 шт./ч при массе одного пончика 40—45 г. Аппарат работает автоматически. В корпусе аппарата смонтированы кольцевая обжарочная ванна с лопастным карусельным транспортером, нагревательная система и группа привода. В верхней части корпуса установлены бак для теста с до-затором и бак для масла, в котором происходит обжаривание.

Бак для теста закрывается герметично крышкой и сообщается трубопроводом с компрессором, давление воздуха от которого нагнетает тесто в дозирующую головку. Дозирующая головка выполнена в виде патрубка, в котором концентрично расположена трубка с конусной насадкой. Сверху по патрубку движется возвратно-поступательно стакан, периодически сообщающийся нижней кромкой с конусной насадкой. Тесто выдавливается через формующую насадку трубкой, которая циклично разрезается стаканом на порции. Порция теста в виде кольца падает в кольцевую обжарочную ванну с маслом, нагреваемым трубчатыми электронагревателями.

Порции транспортируются по кольцу ванны с помощью лопаток, которые приводятся во вращение вокруг центра ванны от электродвигателя через редуктор.

Рис. 72. Пирожковый автомат АЖ-2П (а) и его формующий узел (б):

1 — конвейер расстойки; 2 — барабан с ячейками; 3 — обжарочная ванна; 4 — бункер для теста; 5 — бункер

для фарша; 6—дозатор теста; 7 — дозатор фарша; 8 — формующий патрон.

В ванне закреплены две горки, проходя первую, порция переворачивается и начинает обжариваться со второй стороны, вторая горка выводит готовые пончики из ванны в выходной лоток. Температура масла при обжаривании 180—190°С.

Уровень масла в ванне и его температура регулируются автоматически, паровоздушная смесь, образующаяся при обжаривании пончиков, отсасывается через вентиляционную систему.

Мощность электропривода аппарата 0,45 кВт, мощность электронагревателей 8 кВт, габариты 1200X900X1500 мм, масса 250 кг.

Автомат АЖО-С также используется для формования и жарения изделий из теста, в которое можно добавлять рыбный белковый концентрат. Конструкция его во многом подобна конструкции описанного выше автомата для жарения пончиков. Масса порции регулируется в пределах 35—55 г, производительность автомата 7000 шт./ч.

Из герметичного бака тесто подается воздухом от компрессора в дозатор объемного типа цикличного действия. Порции теста попадают на вращающуюся с частотой 0,58 об/мин сковороду, смазанную маслом, обжариваются с одной стороны и при дальнейшем движении специальной лопаткой переворачиваются на вторую сторону. Обжаренные порции сбрасывателем передаются в приемный лоток и далее в накопительную емкость. Обжаривание происходит при температуре 160—170°С, на сковороде одновременно находится 35 порций.

Мощность электродвигателей автомата 7,8 кВт, электропривода 0,4 кВт, габариты 1350Х1150Х1750 мм, масса 565 кг.

Автомат АВТ предназначен для формования и выпечки блинов из теста, в которое можно добавлять рыбный белковый концентрат. Производительность автомата 750 изделий в час при массе одной дозы теста не менее 38 г.

Автомат состоит из бака для теста, двух весовых дозаторов, двух сковород, двух печей с электронагревателями, системы управления и привода.

Тесто из бака с мешалкой по трубопроводу с электромагнитными клапанами поочередно поступает в весовые дозаторы, смонтированные на базе циферблатных весов. После заполнения стакана дозатора стрелка весов через электромагнитную систему дает сигнал на перекрытие патрубка подачи теста. Затем через нижний клапан тесто выливается на сковороду, находящуюся в этот момент под дозатором.

Сковорода с тестом поворачивается на 90° в горизонтальной плоскости и попадает в печь. По окончании цикла выпекания сковорода поворачивается в горизонтальной плоскости, выходит из печи и, поворачиваясь на 180° вокруг собственной горизонтальной оси, сбрасывает готовый блин в специальный сборник. Далее сковорода переворачивается и на нее поступает новая порция теста. Выпекание блинов производится одновременно на двух сковородах, закрепленных на противоположных концах ротора. Мощность электронагревателей может регулироваться при постоянной продолжительности выпекания, которая составляет 1,5 мин. Суммарная мощность электронагревателей автомата 13,4 кВт, габариты автомата 1450Х X1400X1500 мм, масса 580 кг.

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ КОМПОНЕНТОВ

В качестве компонентов при производстве полуфабрикатов и кулинарных изделий применяются различные продукты — овощи, соусы, специи, маринады и заливки. Необходимой составляющей пирожков, пельменей является тесто, которое также применяется в качестве панировочного или обволакивающего материала при производстве рыбных палочек, рыбы в тесте.

В кулинарных цехах и на участках устанавливается разнообразное оборудование для механизации обработки овощей, приготовления теста, маринадов, заливок, соусов. Как правило, это оборудование небольшой производительности периодического действия и в поточные линии не объединено. Имеется универсализированное оборудование, предназначенное для резания и измельчения, протирания, перемешивания, рыхления и выполнения других процессов обработки сырья. К этой группе машин относятся также универсальные приводы с комплектами различного оборудования.

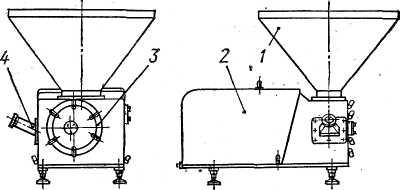

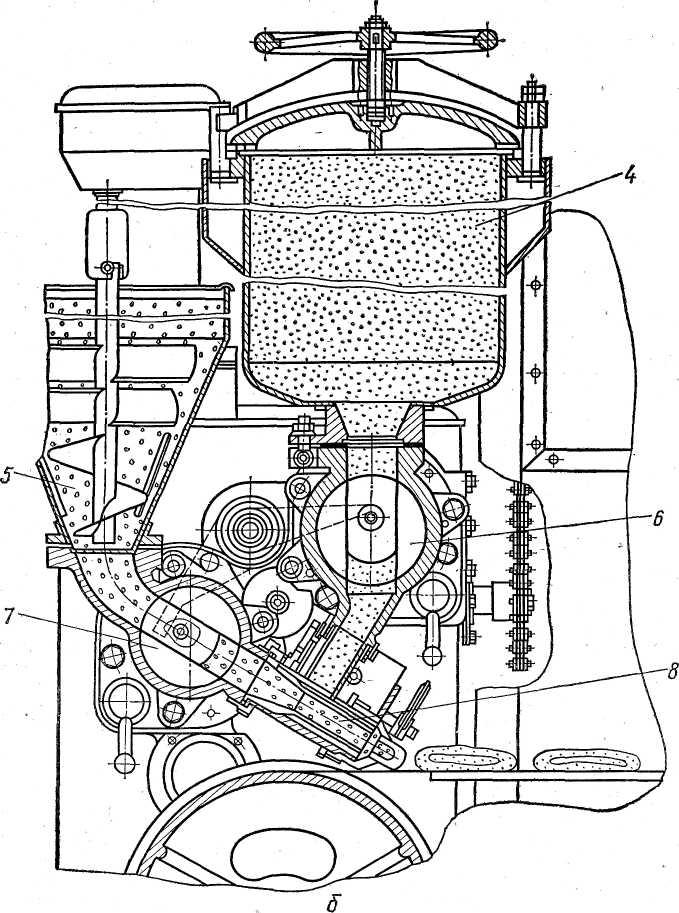

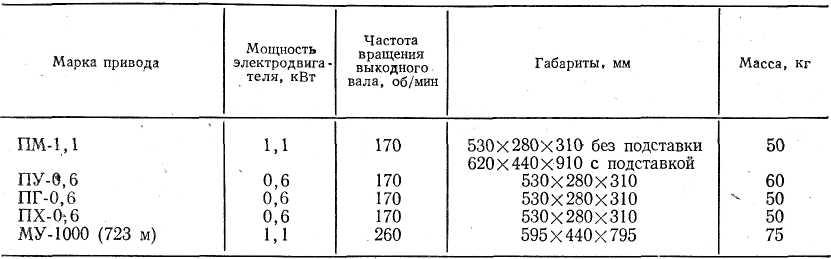

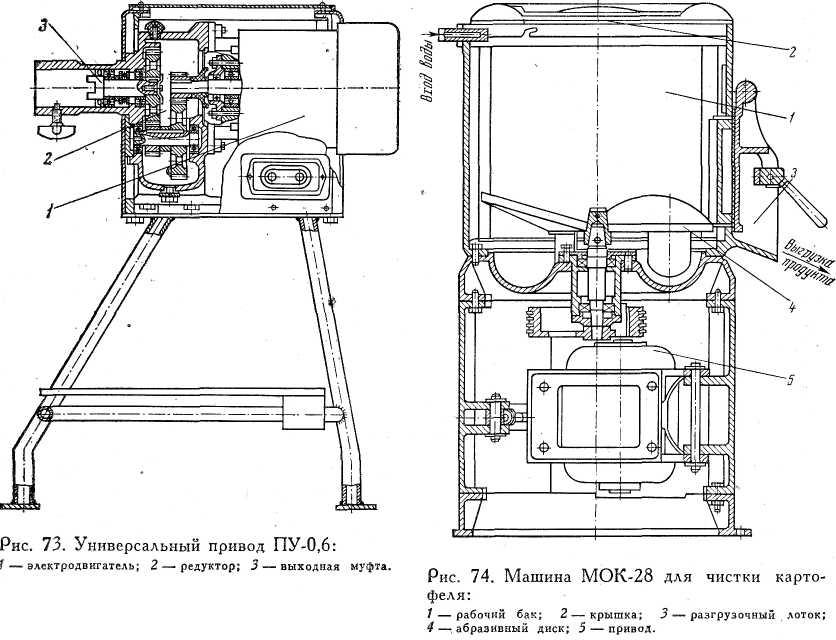

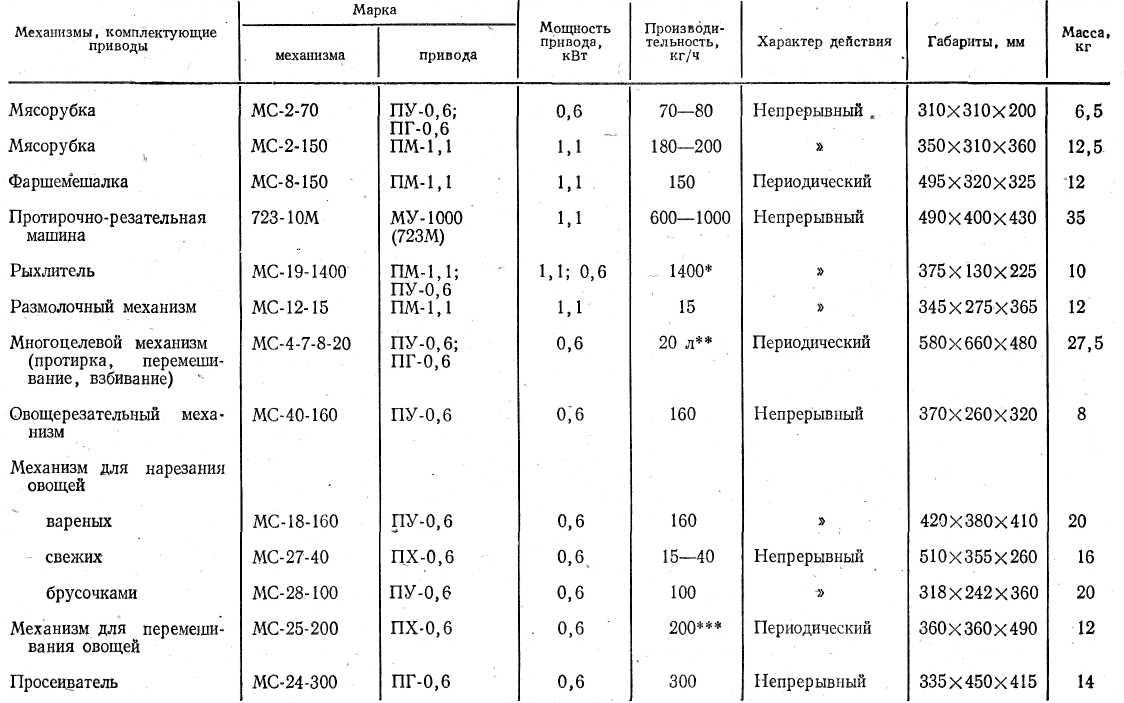

Универсальные приводы предназначены для работы в составе кулинарных участков при производстве продукции широкого ассортимента. Привод ПМ-1,1 представляет собой электродвигатель с редуктором, на выходной вал которого можно устанавливать сменные механизмы различного назначения.

В комплект механизмов к приводу ПМ-1,1 входят мясорубка, фаршемешалка, рыхлитель, размолочный механизм. В составе универсального привода ПУ-0,6 (рис. 73) общего назначения мясорубка, рыхлитель, механизм для протирки, перемешивания, взбивания, овощерезка и механизм для нарезания на кубики вареных овощей, механизм нарезания овощей на брусочки.

В комплект специализированного (для горячих цехов) привода ПГ-0,6 входят мясорубка, многоцелевой механизм, просеиватель. В составе специализированного (для холодных цехов) привода ПХ-0,6 механизмы для нарезания свежих и вареных овощей, перемешивания овощей, сокодавилка и др.

Технические характеристики собственно приводов приведены в табл. 24, а комплектующих их механизмов — в табл. 25.

Таблица 24

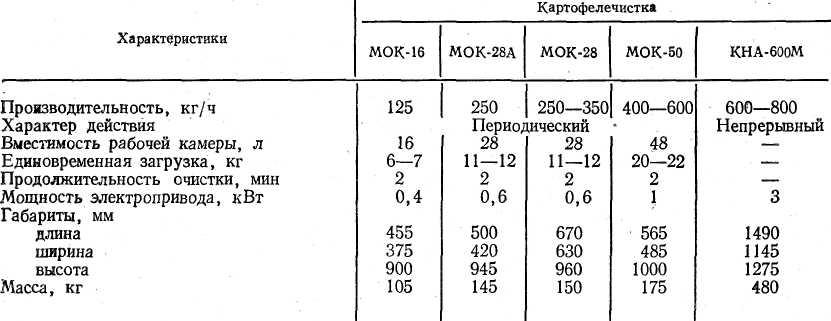

Картофелечистки производительностью 125—800 кг/ч применяются на участках подготовки овощей, используемых в качестве гарниров.

Технические характеристики их приведены в табл. 26.

Картофелечистки МОК периодического действия представляют собой вертикальный цилиндрический бак, дно которого выполнено в виде вращающегося конуса с фигурными выступами и покрыто абразивным материалом. Внутренняя поверхность бака также выложена из абразивного материала (рис. 74). Картофель загружается в бак сверху и очищается в результате трения об абразивные поверхности при вращении конуса-дна. Для удаления отходов в бак во время работы непрерывно подается вода, отходы удаляются в специальный сборник, расположенный под баком.

N

*Порций в час.

** Емкость бачка.

*** Цикл действия 0,75—1 мин.

Таблица 26

Очистка картофеля в машине КНА-600М непрерывного действия происходит на транспортере, выполненном в виде параллельных вращающихся валиков с фигурными роликами из абразивных материалов. Очищаемый картофель движется вдоль валиков, поочередно переходя из секции в секцию. Пройдя четыре секции, очищенный картофель выводится из машины.

Машина Т1-КУН предназначена для мойки зелени — петрушки, укропа, сельдерея, листьев хрена, мяты и др. Производительность ее 30— 60 кг/ч в зависимости от вида зелени и степени ее загрязненности.

Машина представляет собой прямоугольную ванну с наклонным дном и перфорированным ложным дном, заполненную водой. Зелень загружается в ванну сверху, промывается в потоках воды и постепенно перемещается в мелкую часть ванны. В конце ложного дна установлен лопастной выбрасыватель, частота вращения которого может составлять 3; 6,5; 11 об/мин. Зелень лопастными выбрасывателями передается на короткий наклонный ленточный транспортер, который выводит ее из машины. Габариты машины 200X1035Х980 мм, мощность электропривода 0,4 кВт, расход воды 1 м3/ч, масса 330 кг. Эта машина может быть использована и для мойки других овощей.

Таблица 27

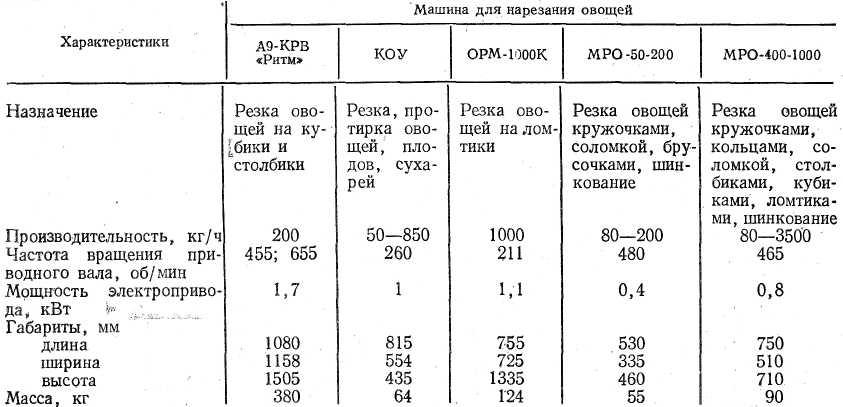

Машины для резки сырых и вареных овощей применяются в кулинарном производстве для подготовки различных однородных и комбинированных гарниров (табл. 27).

Машины КОУ, типа МРО, 723-10М привода МУ-1000, МС-18-160 привода ПУ-0,6 по принципу действия подобны друг другу. Овощи загружаются в бункер, донная часть которого представляет собой диск с режущими рабочими органами. Диск приводится во вращение, режущие элементы, соприкасаясь с овощами, режут их на части, которые через отверстия или щели в диске проходят в нижнюю часть машины и выводятся по лотку. Форма режущих элементов определяет форму нарезанных частиц овощей (пластины, брусочки, соломка). В некоторых машинах имеются лопасти, прижимающие овощи к рабочему диску. В машине МС-18-160 применяется комбинация решетки с плоским ножом, позволяющая резать вареные овощи на кубики.

В машине МС-40-160 привода ПУ-0,6 (рис. 75, а) диск с режущими элементами расположен вертикально, овощи подаются через боковой бункер и выходят с другой стороны рабочего, диска.

Механизм МС-27-40 (рис. 75, б) для нарезания свежих овощей на ломтики выполнен в виде вращающегося бункера, дном которого служат неподвижная опорная плоскость и вращающийся горизонтальный дисковый нож, входящий в зазор между, дном и бункером.

При вращении бункера происходит срезание ломтиков, которые попадают в подставляемую емкость.

Механизм МС-28-100 (рис. 75, в). для нарезания овощей на брусочки представляет собой горизонтальную неподвижную ножевую решетку, через которую овощи продавливаются специальным толкателем, приводимым в движение с помощью шатунно-кривошипного механизма.

Вмашине OPM-100-OK (рис. 76, а) овощи загружаются в бункер и попадают во вращающийся барабан с лопастями и горизонтальной осью вращения. Центробежная сила отбрасывает овощи к периферии барабана, а лопасти перемещают их к щели, образованной крышкой барабана и неподвижным ножом. Корнеплоды разрезаются на ломтики, толщина которых определяется зазором между ножом и крышкой, и по лотку выходят из машины.

В машине А9-КРВ «Р и т м» использован тот же принцип (рис. 76, б), но добавлена еще режущая гребенка, разрезающая ломтики на столбики. При резке на кубики столбики разрезаются третьим режущим инструментом, выполненным в виде вращающегося диска с режущими кромками.

Механизм МС-25-200 (см. табл. 25) для перемешивания овощей представляет собой цилиндрический бак с наклонной осью. Внутри бака на его стенках имеются лопасти-мешалки.

Бак загружается овощами сверху и приводится во вращение с частотой 28 об/мин. По окончании перемешивания вращение прекращается и бак разгружается. Полезная емкость бака составляет 10 л.

Размолочный механизм МС-12-15 (см. табл. 25) привода ПМ-1,1, предназначен для измельчения перца-горошка, сухарей и других продуктов и применяется не только в кулинарном производстве, но и на участках приготовления соусов в консервных линиях.

Механизм (рис. 77) представляет собой загрузочную воронку, в нижней части которой размещен горизонтальный вращающийся шнек. Шнек находится в горизонтальном барабане, на внутренней поверхности которого имеются грани. Размалываемый продукт через загрузочную воронку попадает в шнек, при трении продукта о грани вращающегося барабана происходит его предварительное измельчение и перемещение к терочному диску, укрепленному в выходной части шнека.

Терочный конусный диск с гранями вращается на валу шнека и образует с барабаном щель, проходя которую продукт окончательно измельчается и выходит из механизма по патрубку.

Просеиватель МС-24-300 (см. табл. 25) предназначен для просеивания муки, сухарей, соли и других продуктов и применяется в кулинарном и консервном производстве при подготовке муки к панировке, закладке в соусы, замесу и сухарей для панировки.

Просеиватель (рис. 78) представляет собой наклонный сетчатый барабан, приводимый во вращение с частотой 760 об/мин. Загрузка продукта в барабан производится сверху через воронку. Внутри барабана установлены неподвижные конусные лопасти, равномерно распределяющие продукт в барабане. Центробежная сила заставляет продукт проходить через сетку барабана, оставляя крупные частицы на его внутренней поверхности. Сетка барабана изнутри очищается неподвижными лопастями, снаружи — стойками барабана, выполняющими роль скребков. Просеянный продукт выводится через разгрузочный лоток, крупные частицы удаляются из барабана периодически вручную при его остановке.

Имеются три сменных барабана с сеткой с отверстиями 1,4; 2,8 и 4 мм.

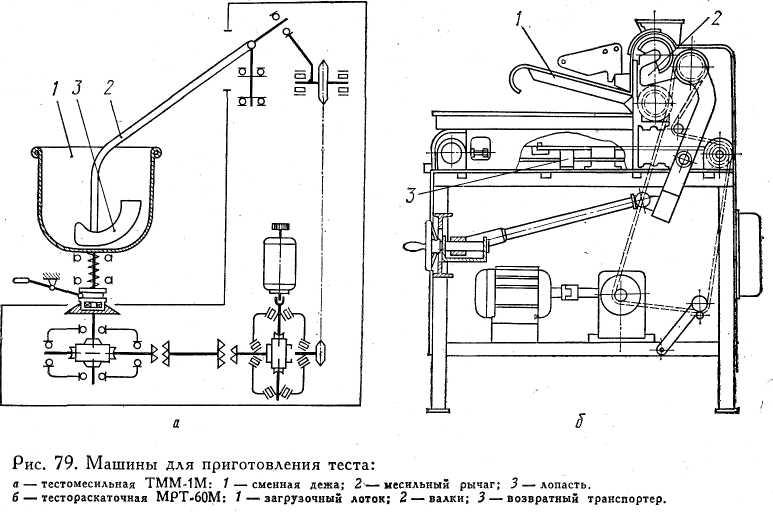

Тестомесильная машина ТММ-Ш применяется для приготовления теста при производстве пирожков, блинчиков с начинкой, жидкой панировки в кулинарном производстве.

Машина (рис. 79, а) периодического действия, рабочие органы — подкатная сменная дежа и месильный рычаг с лопастью, опускаемый в дежу. Дежа установлена на трехколесной тележке, в нижней части которой имеется цапфа, с помощью которой при накатывании дежа соединяется с приводным механизмом машины.

Во время замеса дежа вращается с частотой 4 об/мин. После накатывания дежи и соединения с приводом в дежу опускается месильный рычаг, вращающийся с частотой 27 об/мин. Месильный рычаг состоит из двух плеч — прямого короткого и длинного изогнутого, на котором укреплена лопасть, перемешивающая тесто. Плечи месильного рычага при движении описывают конусы, вершины которых лежат в точке опоры рычага. Для лучшего перемешивания теста ось вращения лопасти смещена относительно оси вращения дежи. При замесе дежа и месильный рычаг вращаются навстречу друг другу.

В комплекте тестомесильной машины три дежи, в которых поочередно производится замес.

Тестомесильная машина Т1-ХТ2А по принципу работы и конструкции подобна описанной выше.

Рис. 75. Машины для резки овощей:

а — МС-40-160: 1 — загрузочная воронка; 2 — нож; 3 — выходной патрубок;

б — МС-27-40: 1 — бункер; 2 — дисковый нож; 3 — опорная платформа;

в — МС-28-100: 1 — загрузочный патрубок; 2 — поршень; 3 — режущая головка.

Рис. 76. Овощерезки:

а — OPM-1000K: 1 — загрузочный патрубок; 2 — барабан; 3 — лопасти; 4 — нож; 5 — выходной патрубок; б — А9-КРВ «Ритм»: 1 — загрузочный патрубок; 2 — барабан; 3 — нож; 4 — горизонтальное режущее устройство; 5 — выходной патрубок.

Рис. 77. Размолочный механизм МС-12-15:

1 — воронка; 2 — подающий шнек; 3 — измельчающий конус; 4 — выходной патрубок.

Рис. 78. Просеиватель МС-24-300:

1 — воронка; 2 — барабан; 3 — неподвижные лопасти; 4 — выходной патрубок.

Тестомесильная машина ТММ-120 представляет собой горизонтальную опрокидывающуюся емкость, внутри которой на горизонтальном валу закреплены лопасти, повернутые относительно друг друга на 90°. Тесто заливается в емкость и перемешивается при вращении лопастей с частотой 15,5 об/мин. После замеса емкость опрокидывается и тесто передается в транспортную тару.

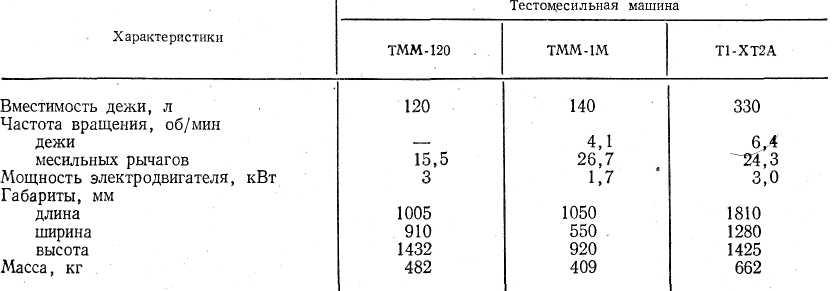

Технические характеристики тестомесильных машин приведены в табл. 28.

Машина для раскатки теста МРТ-60М применяется в кулинарном производстве для подготовки теста при приготовлении печеных пирожков, пирогов, кулебяк и расстегаев с рыбной начинкой (рис. 79, б). Машина раскатывает обычное и слоеное тесто, производительность ее до 60 кг/ч при толщине, раскатываемого листа от 1 до 50 мм.

Раскатка порций теста массой до 10 кг производится двумя вальцами, установленными горизонтально один над другим и вращающимися с линейной скоростью 0,103 м/с. Тесто с наклонного столика направляется между вальцами.

Мощность электропривода машины 0,6 кВт, габариты 1050X740X1200 мм, масса 435 кг.

Таблица 28

ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ

К термическому оборудованию, которое применяется на кулинарных участках, относятся непрерывнодействующие обжарочные печи и обжарочные аппараты периодического действия, шкафы для производства печеной рыбы, тушения овощей, варочные котлы и аппараты, электроплиты, бланширователи для овощей.

Обжарочные печи непрерывного действия применяются в основном в консервных линиях и описаны в соответствующем разделе. Варочные котлы для приготовления соусов и заливок также описаны в разделе «Оборудование консервного производства». Ниже описано оборудование, применяемое только в кулинарном производстве.

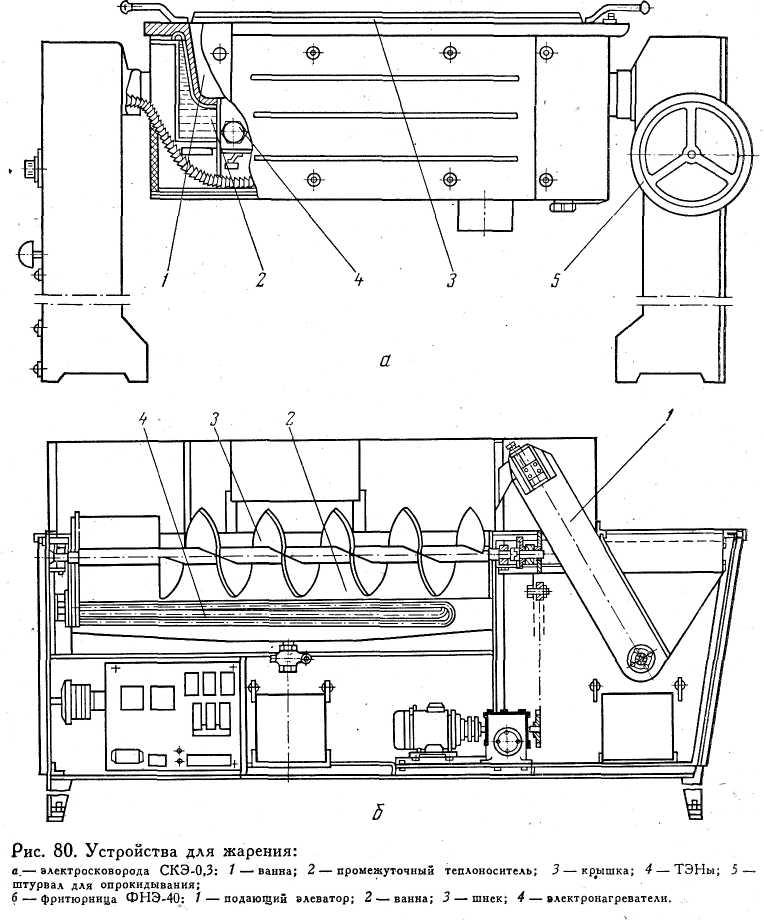

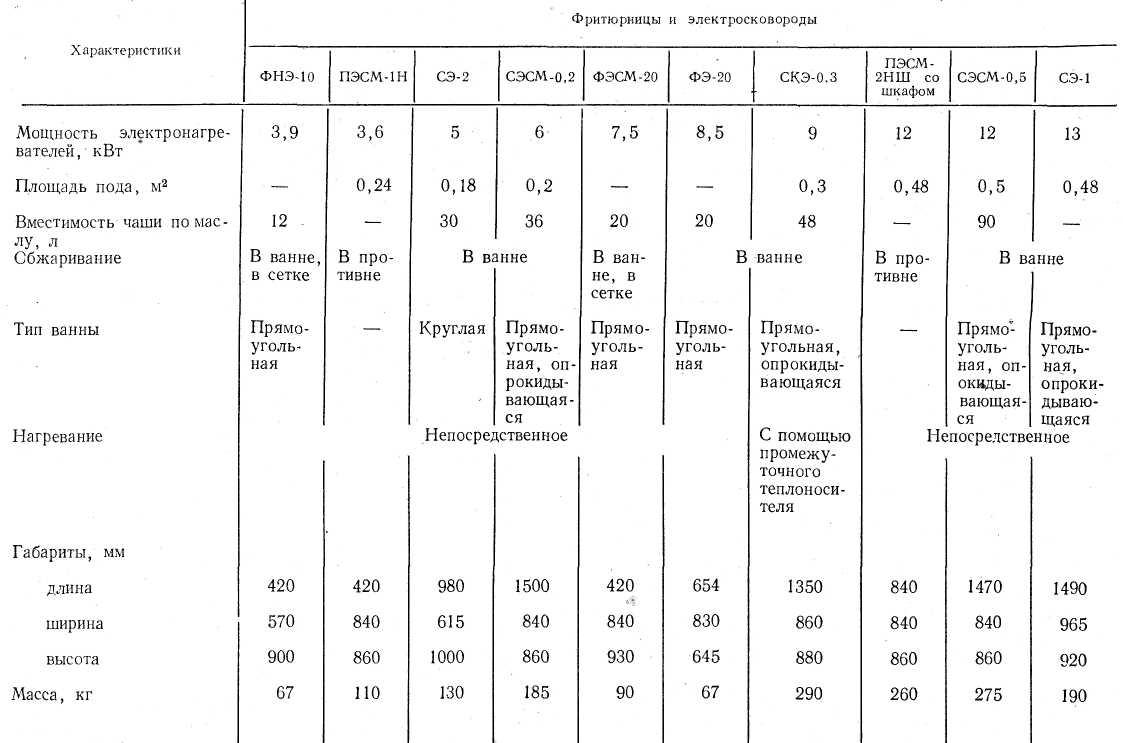

Электрообжарочные аппараты периодического действия применяются для обжарки рыбы, котлет, фрикаделей, лука, овощей и других продуктов при небольших производственных мощностях и различном ассортименте кулинарной продукции. Обычно применяются электросковороды и фритюрницы (рис. 80). Обжаривание производится в ванне с маслом. Продукт может размещаться либо непосредственно в ванне, обычно опрокидывающейся после окончания обжарки, либо в сетках, укладываемых в ванну с маслом, обычно не опрокидывающуюся. Нагревание масла производится с помощью электронагревателей при непосредственном обогреве или с помощью промежуточного теплоносителя. При необходимости обжаривания в небольшом количестве масла применяются противни, устанавливаемые на конфорки электроплит.

Технические характеристики электросковород и фритюрниц промышленного назначения приведены в табл. 29.

Непрерывнодействующая электрофритюрница ФНЭ-40 представляет собой прямоугольную ванну, масло в которой нагревается до 160—180°С с помощью электронагревателей мощностью 17 кВт. Предназначенный для обжарки продукт загружается в ванну из бункера ленточным транспортером с лопастями. В ванне расположен горизонтальный вращающийся шнек, перемещающий продукт. Готовый продукт выгружается из ванны автоматически опрокидывающимся лотком (см. рис. 80).

Производительность фритюрницы по рыбе составляет 17 кг/ч, по картофелю 16 кг/ч при продолжительности обжарки 4 мин, габариты 2080X450X1125, масса 210 кг.

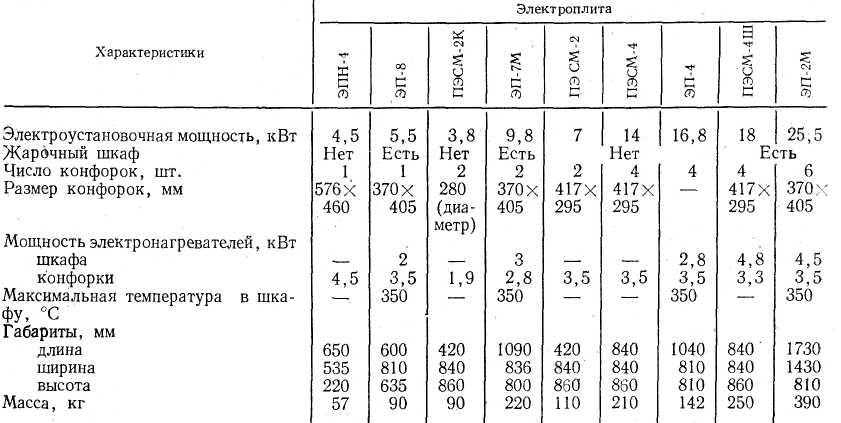

Электроплиты применяются для термической обработки различных продуктов в инвентарной посуде. На плитах можно производить обжаривание, варку, тушение. В некоторых электроплитах имеются жарочные (духовые) шкафы, в которых можно производить выпекание, запекание, жарение, тушение. Технические характеристики электроплит приведены в табл. 30.

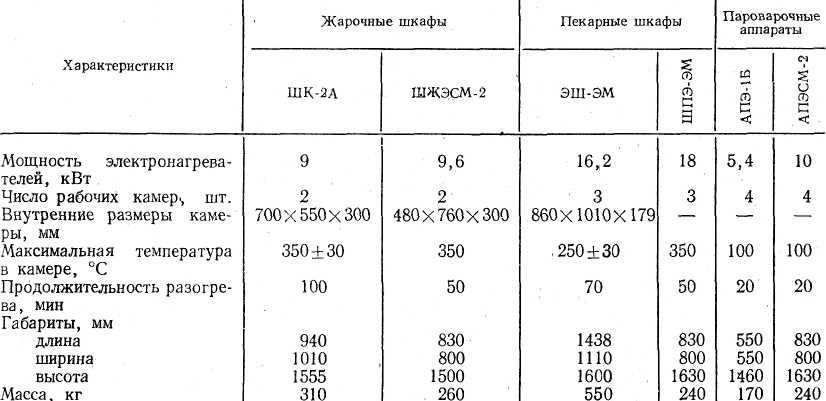

Шкафные аппараты — пекарные и жарочные шкафы, пароварочные аппараты, печи с применением сверхвысокочастотного нагрева (СВЧ) — применяются при производстве печеной рыбы, для обжаривания, тушения, варки, выпекания, запекания и др.

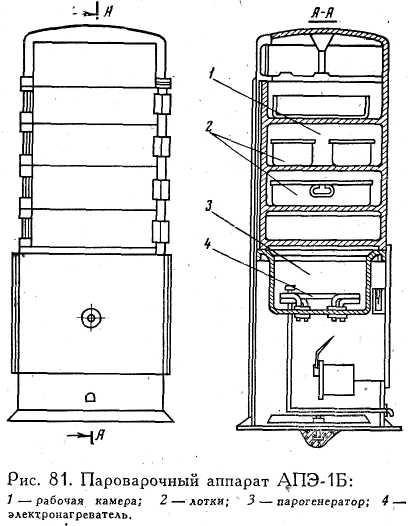

В жарочных и пекарных шкафах имеется несколько рабочих камер с электронагревателями. Продукт, обрабатываемый в них, размещается в противнях на полках. В пароварочных аппаратах продукт, уложенный в сплошные или перфорированные противни, помещается в камеры. Варка производится паром, поступающим из парогенератора, расположенного в нижней части аппарата. Парогенератор нагревается электронагревателями (рис. 81).

Технические характеристики шкафных термоаппаратов приведены в табл. 31.

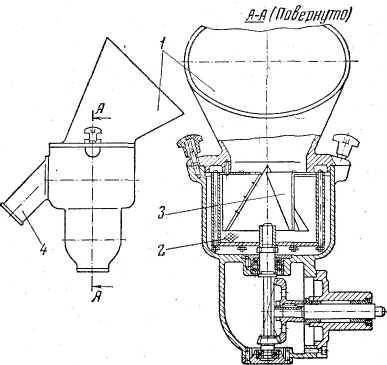

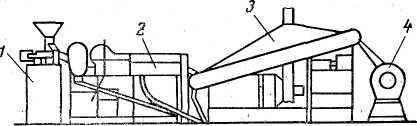

Аппарат ИТА-201 конструкции Техрыбпрома предназначен для непрерывного производства печеной рыбы, производительность его 200 кг/ч. С помощью аппарата можно запекать неразделанную и порционированную рыбу, пироги и пирожки с рыбной начинкой. Размеры запекаемых изделий не должны превышать 450X190X80 мм для рыбы и 400X190x60 мм для пирогов.

Аппарат (рис. 82, а) представляет собой сварную коробчатую конструкцию, в которой можно выделить четыре зоны — загрузки, выпекания, охлаждения и разгрузки. Через все зоны проходят две ветви непрерывного цепного конвейера, на котором закреплены рамки с вкладными алюминиевыми горизонтальными пластинами, покрытыми антиадгезионным составом. В зоне выпекания конвейер располагается в три яруса, в зоне охлаждения — в пять ярусов, один под другим. Рамки на конвейере закреплены противолежащими сторонами по диагонали, на других сторонах находятся ролики, обкатывающиеся по направляющим. Такая конструкция позволяет при переходе с яруса на ярус сохранять горизонтальное положение рамки с пластиной. Скорость движения конвейера в зависимости от вида обрабатываемой продукции можно регулировать в пределах от 0,2 до 1,2 м/мин с помощью вариатора, установленного в группе привода.

Рыба, уложенная на алюминиевые пластины, в зоне загрузки вставляется в рамки конвейера и вводится в зону выпекания. Над и под ярусами конвейера размещены рефлекторы с инфракрасными излучателями различного типа. Комбинация ТЭНов, кварцевых и керамических излучателей обеспечивает наилучший термический режим обработки. Образующиеся в зоне выпекания испарения отсасываются вентиляционной системой.

Пройдя три яруса золы выпекания, продукция переходит в зону охлаждения, через которую проходит воздух, охлажденный батареей рассольных охладителей, размещенной между зонами выпекания и охлаждения.

Мощность установленных электронагревателей аппарата 120 кВт, электродвигателей — 5 кВт, габариты аппарата 7800Х1680Х2300 мм, масса 2900 кг.

Конвейерная печь ПКШ служит для выпекания продукции, в том числе и рыбной кулинарии, производительность ее 1000 порций в час. Зоны охлаждения печь не имеет. Через камеру печи проходит горизонтальный конвейер, на который устанавливаются противни с обрабатываемым продуктом. В камере над и под конвейером расположены инфракрасные нагреватели. Продолжительность обработки можно регулировать в пределах 5—14,5 мин с помощью вариатора, установленного в группе привода.

Температурный режим обработки также регулируется отключением части нагревателей.

Мощность электронагревателей печи 58,5 кВт, габариты 4400X900X1400 мм, масса 950 кг.

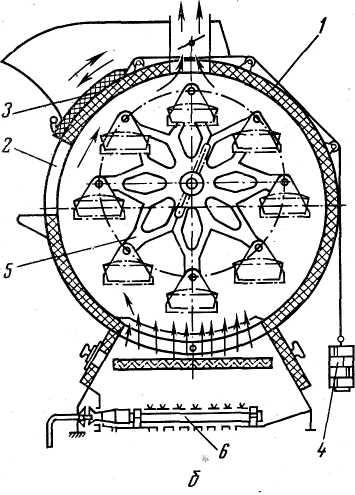

Ротационная печь ФПА с газовым обогревом (рис. 82, б) предназначена для запекания или обжаривания изделий из мясного или рыбного фарша, выпекания мучных изделий с рыбной начинкой, запекания кулинарных изделий типа бабки.

Печь представляет собой цилиндрический горизонтальный корпус с термоизоляцией. Внутренняя поверхность печи выполнена из нержавеющей стали. Корпус имеет три отверстия: нижним он сообщается с камерой сгорания, через верхнее выводятся продукты сгорания и испарения, боковое отверстие, закрываемое крышкой, служит для загрузки и выгрузки продукции. Под корпусом расположена камера сгорания, в которой размещены три инжекционные газовые горелки с системой зажигания и ручного регулирования количества подаваемого газа. Камера отделена от корпуса отсечной решеткой, предотвращающей попадание открытого пламени в корпус, в котором можно поддерживать температуру от 80 до 230°С. Количество отводимого из корпуса воздуха регулируется заслонкой.

Таблица 29

Таблица 30

Внутри корпуса эксцентрично его продольной оси с частотой 0,62 об/мин вращается ротор, на котором на шарнирах подвешены люльки. При вращении ротора люльки остаются в горизонтальном положении. Продукт, предназначенный для тепловой обработки, подается в люльки через загрузочное отверстие. Рыбная бабка загружается в формах, выпеченные изделия — на противнях. Тепловая обработка производится при непрерывном вращении ротора и закрытом загрузочном отверстии. Габариты печи 2620X1800X2035 мм, масса 1930 кг.

Печи «Волжанка» и «Славянка» выполнены в виде прямоугольного металлического шкафа, в верхней части которого расположена рабочая камера для обрабатываемого продукта. Нагревание продукции производится энергией сверхвысокой частоты.

Таблица 31

Электроустановочная мощность печи «Славянка», составляет 2,5 кВт, печи «Волжанка»

Таблица 32

Рис. 82. Установки для термической обработки сырья в воздушной среде:

а — аппарат ИТА-201 для производства печеной рыбы: 1 — жаронная камера; 2 — конвейер; 3 — вентиляционная система; 4 — воздухоохладительные батареи; 5 — секция охлаждения;

б — ротационная печь ФПА: 1 — корпус; 2 — загрузочное окно; 3 — дверца; 4 — противовес; 5 — ротор с люльками; 6 — газовые горелки.

6 кВт, габариты 800X500X500 и 680X750X1210 мм, масса 85 и 180 кг соответственно.

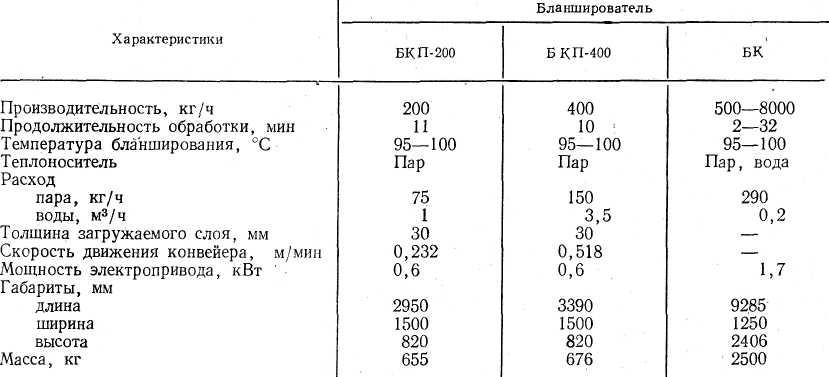

Бланширователь типа БКП предназначен для варки овощей для гарниров в водяной или паровой среде и представляет собой наклонный сетчатый транспортер, заключенный в кожух, который разделен на три камеры — промывочную, шпарительную и промывочно-охладительную. Продукт загружается в нижней части транспортера, разравнивается по сетчатому полотну шнековым разравнивателем и поступает в промывочную камеру. Промывка производится с помощью разбрызгивателей, установленных под транспортером, после чего продукт переходит в камеру, где производится его обработка паром, и поступает в промывочно-охладительную камеру, где готовый продукт промывается и охлаждается струями воды. Далее продукт выводится из бланширователя. Технические характеристики бланширователей приведены в табл. 32.

Бланширователь БК представляет собой ванну, в которой находится бесконечный цепной транспортер с перфорированными ковшами для укладки в них продукта. Кожух ванны образует рабочий туннель бланширователя. Нижняя часть ванны заполнена водой, здесь же установлены паровые барботеры.

В бланшировочном туннеле также имеются подводы пара. На входе и выходе туннеля бланширователя устроены водяные завесы, промывающие и охлаждающие продукт. В зависимости от уровня воды в ванне во время бланширования продукт подвергается обработке водой или паром или одновременно водой и паром. Продолжительность обработки регулируется с помощью вариатора скоростей, установленного в группе привода. Обратная нерабочая ветвь конвейера проходит под ванной бланширователя.

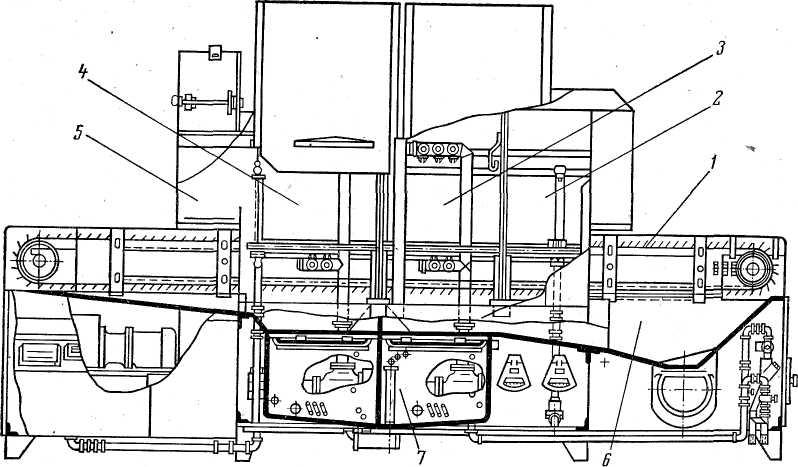

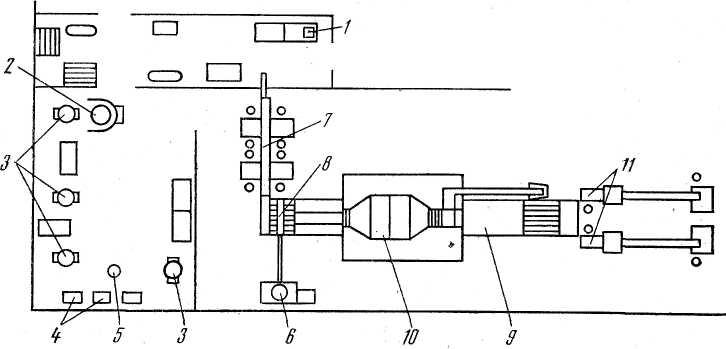

ОБОРУДОВАНИЕ ДЛЯ МОЙКИ ОБОРОТНОЙ И ИНВЕНТАРНОЙ ТАРЫ

В качестве оборотной тары применяются металлические, в основном алюминиевые, лотки и ящики с крышками и без них, а также полимерные и деревянные ящики. Часто оборотная или инвентарная тара используется для передачи полуфабрикатов на последующие процессы доработки.

1 — загрузочно-разгрузочный транспортер для ящиков; 2 — загрузочно-разгрузочный транспортер для крышек; 3 — рабочий транспортер для ящиков; 4 — рабочий транспортер для крышек; 5 — коллекторы моющего раствора; 6 — щетки; 7—коллекторы ополаскивания; 8 — воздуховоды.

После очередного использования оборотная тара проходит санитарную обработку в моечных машинах. Мойка может осуществляться струями воды, моечного раствора, ошпариванием, с помощью щеток.

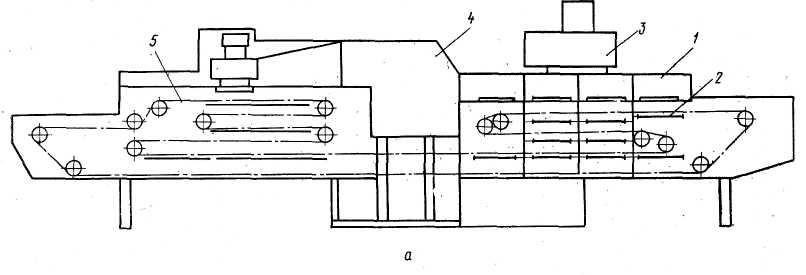

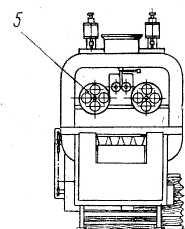

Щеточно-моечная машина конструкции Гипрорыбпрома предназначена для санитарной обработки оборотных ящиков размером 740Х Х425Х165 мм и крышек размером 740Х425Х Х3О мм. В машине производятся отмочка, мойка щетками внутренней и наружной поверхности, ополаскивание, обдув воздухом и подсушка.

Машина (рис. 83) состоит из двух параллельных рабочих секций с цепными транспортерами — одним для ящиков, другим для крышек, транспортеров для загрузки и выгрузки ящиков и крышек, щеточных узлов, систем подачи моющего раствора, воды и воздуха.

Машина выполнена в виде горизонтального прямоугольного туннеля, разделенного по длине вертикальной перегородкой на две части. В каждой из частей проходят в направляющих цепные транспортеры, две ветви каждого из которых соединены штангами и имеют толкатели для перемещения ящиков и крышек. В начале туннеля расположены два перпендикулярных рабочим загрузочно-разгрузочных цепных транспортера — один для ящиков, другой для крышек. Загрузочно-разгрузочные и рабочие транспортеры движутся синхронно и с выстоями, их цикличное перемещение осуществляется с помощью гидроцилиндров и рычажной системы.

Крышки по одной укладываются на транспортер, периодически вводятся в туннель и принимаются толкателями на нижнюю ветвь рабочего транспортера. В процессе обработки крышки движутся по направляющим. Вначале крышки в течение 2,5 мин моются струями мречного раствора температурой 60—80°С, затем попадают между двумя парами вращающихся щеток, которыми обрабатываются снизу и сверху в течение 0,7 мин. При переходе на верхнюю ветвь цепного транспортера крышки переворачиваются и поступают в зону ополаскивания струями воды температурой 60—80°С в течение 1,7 мин. При дальнейшем движении крышки обдуваются воздухом из специальных коллекторов и переходят в зону подсушки. После обратного перехода на нижнюю ветвь рабочего транспортера крышки принимаются толкателями загрузочно-разгрузочного транспортера и выводятся из машины.

Ящики устанавливаются на загрузочный транспортер по два и попарно переходят на рабочий транспортер. На нижней ветви ящики вначале заливаются моющим раствором, а их наружная поверхность моется струями раствора. Отмочка длится 3,7 мин, затем ящики передаются к щеточным узлам и обрабатываются внутри продольными и поперечными вращающимися щетками в течение 2,6 мин. При переходе ящиков с нижней на верхнюю ветвь рабочего транспортера они переворачиваются дном вверх, раствор выливается, одновременно наружная поверхность обрабатывается щетками. Затем ящики проходят струйное ополаскивание (3,3 мин), обдув воздухом (0,7 мин) и подсушку (3,7 мин). После перехода на нижнюю ветвь рабочего транспортера ящики попарно выводятся из машины загрузочно-разгрузочным транспортером. Машина снабжена системой рециркуляции для неоднократного использования моечного раствора и ополаскивающей воды.

Обработка загрязненных крышек длится 10,9 мин, ящиков 16,3 мин. При использовании систем рециркуляции расход моющего раствора составляет 0,1 м3/ч, ополаскивающей воды 5 м3/ч.

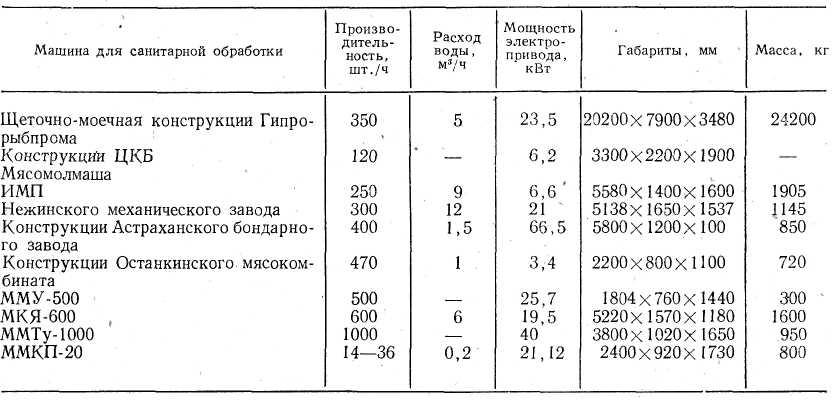

Технические характеристики машин для мойки оборотной и инвентарной тары приведены в табл. 33.

Таблица 33

Бочку вручную загружают в подъемный лоток загрузочного механизма, передающего ее в моечную камеру. В нижней части камеры расположены два вращающихся обрезиненных барабана, поддерживающих бочку. Попадая в моечную камеру, бочка размещается на барабанах и начинает вращаться. В верхней части камеры расположена вращающаяся фигурная щетка, очищающая наружную поверхность барабана. Со стороны дна бочки в камере также имеется дисковая вращающаяся щетка, очищающая дно. Внутренняя часть бочки обрабатывается вращающейся барабанной щеткой, которая после подачи бочки в камеру автоматически с помощью гидроцилиндра вводится внутрь бочки. Мойка производится горячей водой или моечным раствором, подаваемым через щетки. После окончания обработки щетки возвращаются в исходное положение и бочка по направляющим выкатывается из машины.

Машина ИМП предназначена для санитарной обработки противней длиной не более 800, шириной 500, высотой 140 мм. Обработка производится в три этапа — отмочка, ополаскивание моющим раствором и ошпаривание.

Машина представляет собой двухцепной бесконечный горизонтальный транспортер, нижняя часть которого проходит в ванне с водой (рис. 84, б). Загруженные в машину противни подхватываются нижней ветвью транспортера и проходят зону отмочки. Затем с помощью транспортера по направляющим противни вводятся в моечную камеру, где вначале проходят струйную" мойку щелочным раствором температурой 60°С, а затем ошпаривание паром из кольцевых коллекторов. Выгрузка и загрузка противней производятся вручную с одной стороны.

Машина конструкции Нежинского механического завода для мойки оборотных деревянных ящиков выполнена в транспортерном варианте.

Ящики, установленные на пластинчатом транспортере, огражденном направляющими, обрабатываются струями воды с наружной и внутренней сторон (рис. 85, а).

Рис. 84. Моечные машины:

а — для бочек: 1—загрузочная сетка; 2 — щетки для наружной обработки; 3 — щетки для внутренней обработки; 4 — подающая каретка;

б — для противней: 1—-ванна отмочки; 2—направляющие; 3 — транспортер; 4 — коллекторы.

Машина конструкции Астраханского бондарного завода для мойки деревянных ящиков по принципу работы и конструкции подобна машине конструкции Нежинского механического завода. Обработка производится сначала моечным раствором, а затем водой температурой 90— 95°С. Раствор и вода нагреваются паром.

Машина конструкции Останкинского мясокомбината предназначена для санитарной обработки и правки плоских алюминиевых лотков, применяемых при производстве формованных кулинарных изделий и полуфабрикатов — пельменей, котлет, фрикаделей и др.

Обработка лотков производится в три этапа — мойка холодной и теплой водой и правка. Лотки толкателями цепного транспортера (рис. 85, б) подаются к двум щеточным барабанам, вращающимся навстречу друг другу с частотой 71 об/мин, и проходят между ними. Перед щеточными барабанами и после них установлены коллекторы для подачи свежей воды. Далее лотки попадают во вторую пару щеточных барабанов, где они промываются теплой водой. После мойки лотки передаются на правку, которая производится двумя парами подпружиненных валиков, после чего лотки выводятся из машины. Валики вращаются с частотой 40 об/мин.

Машина ММУ-500 предназначена для, мойки лотков, тазиков, инвентарной посуды. Машина периодического действия с циклом обработки 1,75 мин, которая включает обработку моющим раствором через вращающиеся коллекторы, ополаскивание чистой водой, вторичное ополаскивание горячей водой температурой 95—98°С. Обработка инвентаря производится в специальных сетчатых корзинах, загружаемых и разгружаемых вручную.

По этому же принципу работает и машина ММКП- 20, но предназначена она для обработки гидроабразивным раствором инвентарной посуды — котлов, соусников, сковород и пр.

Машина ММТу-1000 применяется для мойки лотков, тазиков, инвентарной посуды и выполнена по конвейерной схеме (рис. 86).

Инвентарь, предназначенный для мойки, Загружается между фигурными элементами цепного транспортера. Моечная камера, через которую проходит транспортер, разделена на зоны. Вначале инвентарь проходит струйную очистку холодной водой от крупных загрязнений и далее обработку моечным раствором температурой 45—50°С, затем первичное ополаскивание чистой водой температурой 60—70°С и вторичное — водой температурой 95—98°С. После мойки инвентарь на транспортере выходит с противоположной стороны моечной камеры. Раствор и вода подаются насосами через коллекторы, ополаскивающая вода подогревается электронагревателями.

а — для ящиков: 1 — транспортер; 2 — коллекторы; 3 — туннель; 4 — ванна;

б —для мойки я правки алюминиевых лотков: 1 — транспортер; 2 — коллекторы; 3 — щетки; 4 — валки; 5 — сборник.

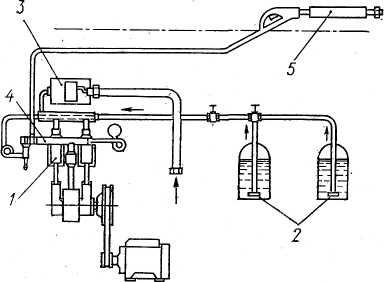

Установка РЗ-ФМД конструкции УкрНИИмясомолпрома предназначена для мойки и дезинфекции технологического оборудования и производственных помещений. Установка смонтирована на двухколесной тележке и может передвигаться вручную по производственным помещениям. В установку (рис. 87) входят двухплунжерный насос с электроприводом, бачки для моющего и дезинфицирующего растворов, бачок для воды, система трубопроводов, шланг со струйным пистолетом.

Питание установки горячей водой производится через гибкий шланг от сети производственного водоснабжения. Вода через бачок с поплавковым регулятором засасывается двухплунжерным насосом и нагнетается в напорный коллектор, где установлены демпферный бачок, переливной клапан, манометр. К коллектору подсоединен гибкий шланг со струйным пистолетом и запорным клапаном.

1 — конвейер; 2 — зона струйной мойки; 3 — зона горячей мойки; 4 — зона ополаскивания; 5 — зона обдува; 6 — сборная ванна; 7 — ванна для горячей воды.

Рис. 87. Схема установки РЗ-ФМД для мойки и дезинфекции технологического оборудования:

1— насос; 2 — бачки для растворов; 3— бачок для воды; 4 — нагнетательный коллектор; 5 — струйный пистолет.

Струйный пистолет с клапаном позволяет производить мойку в труднодоступных местах оборудования и помещений. Насос обеспечивает давление рабочей струи 4—5 кПа.

Со всасывающим коллектором насоса соединен трубопровод, через который из бачков засасывается моющий или дезинфицирующий растворы. Емкость бачков для растворов 10—15 л, полиэтиленовые заборные трубы снабжены фильтрами.

Мощность электропривода насоса 2,2 кВт, габариты установки 1320X490X760 мм, масса — 26 кг.

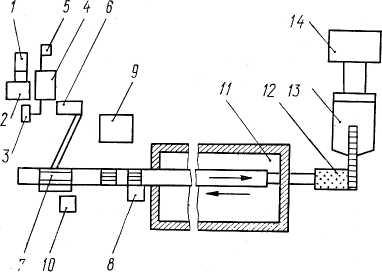

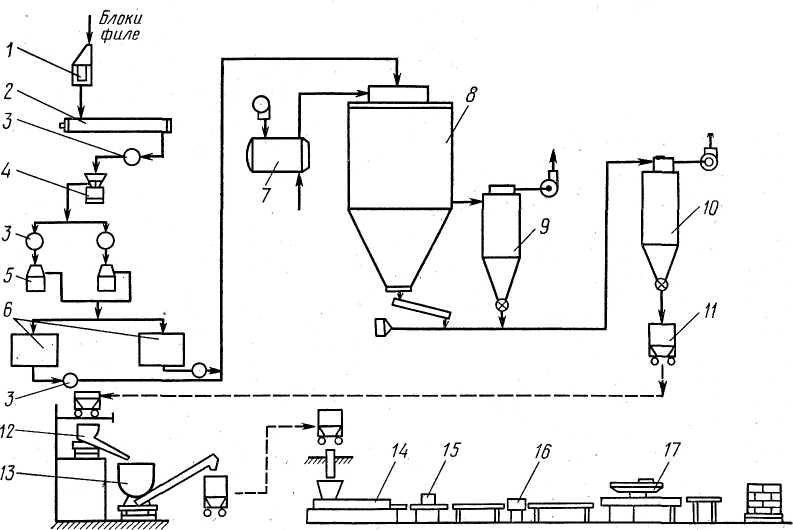

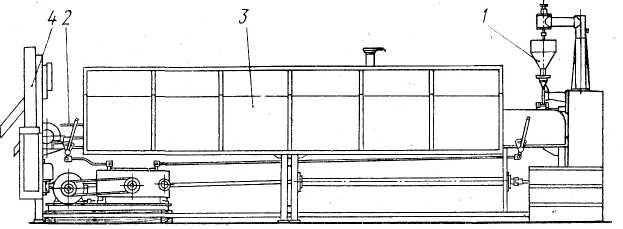

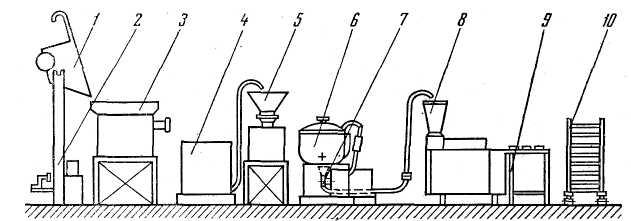

ЛИНИИ ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ И КУЛИНАРИИ

Линия производства пищевого рыбного фарша-полуфабриката из свежей рыбы устанавливается на судах промыслового флота. Линия перерабатывает на фарш такую рыбу, как минтай, длиной до 420 мм, производительность ее по готовому фаршу 300 кг/ч.

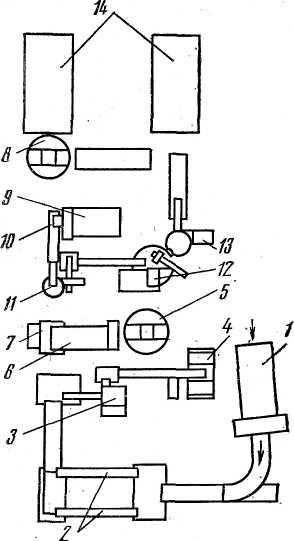

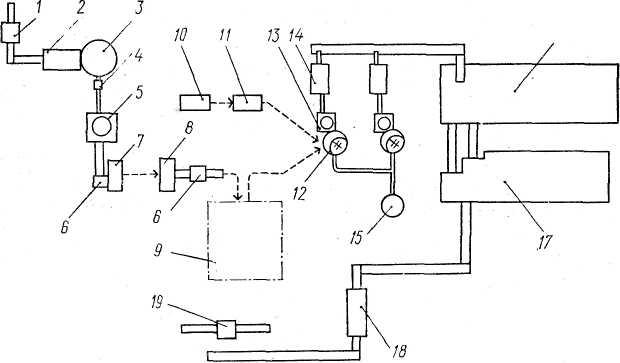

В состав линии входят машина для мойки рыбы, филетировочные машины, сепаратор для отделения кожи и грубого измельчения рыбы, промывочные и накопительные баки, ротационные сита, шнековый пресс, куттер, наполнитель, морозильные аппараты, а также транспортные средства, объединяющие отдельные машины в линию (рис. 88).

Рыба поступает в моечную машину системы Юдчица и после мойки системой транспортеров передается на две филетировочные машины для отрезания головы, вспарывания брюшка, удаления внутренностей, отрезания брюшных стенок, вырезания позвоночника. Выход филе составляет 42% от массы сырья, однако значительная часть филе требует ручной зачистки черной пленки.

Филе промывается водой, инспектируется и передается в сепаратор для отделения кожи и грубого измельчения рыбы. Фарш из сепаратора направляется на промывку пресной водой в промывочный бак емкостью 600 л. В процессе промывки фарш перемешивается лопастями, вращающимися с частотой 24 об/мин, в течение 7 мин при соотношении воды и фарша 3:1.

Из промывочного бака смесь передается насосом в накопительный бак и затем в ротационное сито для частичного обезвоживания. Сито представляет собой наклонный цилиндрический вращающийся барабан с отверстиями диаметром 0,8 мм.

Рис. 88. Линия производства пищевого рыбного фарша:

1 — моечная машина; 2 — филетировочные машины; 3 — пресс-сепаратор; 4,7 — промывочные баки; 5, 8 — накопительные баки; 6, 9 — ротационные сита; 10— шнековый пресс; 11—-фильтр; 12— куттер; 13 — наполнитель; 14 — морозильные аппараты.