А. А. Романов, Е. К. Строганова, И. Е. Зинина

по технологическому

оборудованию

рыбообрабатывающих

производств

ОБОРУДОВАНИЕ ДЛЯ КОПЧЕНИЯ РЫБЫ, ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ И КУЛИНАРНЫХ ИЗДЕЛИИ, ОБРАБОТКИ НЕРЫБНЫХ ОБЪЕКТОВ ПРОМЫСЛА И УПАКОВКИ ГОТОВОЙ ПРОДУКЦИИ

Под редакцией канд. техн. наук А. А. Романова

МОСКВА «ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ» 1979

36.92

Р69

УДК 664.951.002.5

Справочник выпускается в двух книгах. В первой книге описано оборудование для первичной обработки, разделки, замораживания рыбы, производства консервов и соленой рыбопродукции. Во второй книге приведены описание и технические характеристики оборудования и линий для копчения, вяления и сушки рыбы, производства кулинарных изделий и полуфабрикатов, обработки нерыбных объектов промысла, фасовки и упаковки рыбной продукции в тару.

36.92 6П8.7

Рецензент канд. техн. наук А. С. Шкарин.

31705—102 © Издательство

044(01)—79 4002040000 «Пищевая промышленность», 1979 г.

Глава I

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА КОПЧЕНОЙ, ВЯЛЕНОЙ И СУШЕНОЙ РЫБОПРОДУКЦИИ

Оборудование

для производства копченой, вяленой и

сушеной рыбной продукции можно условно

сгруппировать следующим образом:

оборудование

для подготовки рыбы к термической

обработке; оборудование для термической

обработки;. оборудование для генерирования

дыма; оборудование для приведения

готовой

продукции в товарный вид; вспомогательное

оборудование.

Оборудование

для производства копченой, вяленой и

сушеной рыбной продукции можно условно

сгруппировать следующим образом:

оборудование

для подготовки рыбы к термической

обработке; оборудование для термической

обработки;. оборудование для генерирования

дыма; оборудование для приведения

готовой

продукции в товарный вид; вспомогательное

оборудование.

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ РЫБЫ К ТЕРМИЧЕСКОЙ ОБРАБОТКЕ

Подготовка рыбы к копчению включает различные операции, состав которых зависит от вида и размера рыбы, способа ее разделки, вида копчения. Обычно операции, выполняемые в процессе подготовки рыбы включают мойку, размораживание (при использовании мороженого сырья), отмочку (при соленом сырье), посол в различных режимах. При копчении некоторых видов средних и крупных рыб производится разделка на тушку, куски, балычная разделка. Для размораживания, разделки, мойки, вкусового посола, стечки рыбы в линиях копчения используется промышленное оборудование, описание которого приведено в соответствующих разделах. Однако ряд специфических особенностей производства копченой рыбы заставляет применять для подготовки рыбы и другие виды специализированного оборудования. Например, в коптильном производстве широко применяются стационарные и передвижные чаны и ванны, в которых производится размораживание мороженой рыбы, размораживание и посол при холодном копчении, посол свежей рыбы, отмочка и выравнивание соленого полуфабриката. Стационарные чаны или ванны в большинстве случаев загружаются и разгружаются с помощью тельферов. Рыба в ваннах или чанах размещается в контейнерах. Передвижные ванны могут быть использованы для стечки и нанизки рыбы.

Перед загрузкой в печь рыба навешивается или накалывается на прутки, рейки и пр. Мелкая рыба при холодном и горячем копчении нанизывается на прутки; рыба средних размеров при холодном копчении также нанизывается на прутки или подвешивается на рейки; некоторые виды рыбы средних размеров, крупная рыба, балыки, как правило, обвязываются или помещаются в сетки и в таком виде навешиваются на прутки или рейки.

Для нанизки устанавливаются специализированные машины. При горячем копчении применяется механизированная упаковка в сетки. Однако некоторые виды рыб при холодном и горячем копчении обвязывают вручную. Особенно это относится к производству балыков.

При бездымном или комбинированном копчении рыбы применяется коптильная жидкость и аппараты, с помощью которых производится обработка рыбы этой жидкостью. Такие аппараты могут быть встроены непосредственно в коптильную печь или установлены вне печи как самостоятельный агрегат.

При производстве копченой продукции из тощих рыб иногда применяется оборудование для введения в них жира.

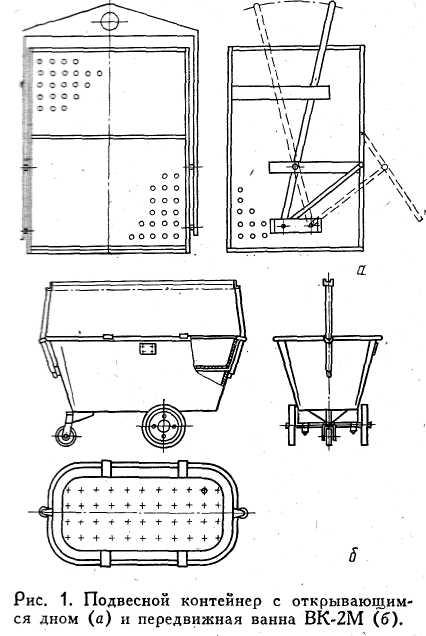

Контейнер конструкции Гипрорыбпрома емкостью 0,2 м3 предназначен для размораживания, отмочки, посола и транспортировки рыбы. Стенки контейнера перфорированные, дно открывается. Две половины дна открываются при помощи системы рычагов. В верхней части устанавливается съемная траверса для транспортировки контейнера с помощью тельфера. Габариты контейнера при закрытом дне 940Х X640X590 мм, при открытом—1240X640X Х750 мм, масса 70 кг.

Контейнер емкостью 0,4 м3 (рис. 1, а) конструкции Гипрорыбпрома так же, как и описанный выше, предназначен для размораживание отмочки, посола рыбы при подготовке ее к копчению. Однако конструктивно контейнер выполнен иначе. В стенках и дне контейнера имеется перфорация, верхняя часть закрывается крышкой. Одна из боковых стенок контейнера имеет открывающуюся створку, запирающуюся рычажной системой, Связанной с подвеской контейнера. Подвеска при транспортировке контейнера при помощи тельфера сохраняет вертикальное положение, фиксируемое затвором. При разгрузке затвор освобождает подвеску, контейнер наклоняется и рычажная система открывает боковую стенку. При возвращении в вертикальное положение

стенка закрывается. Размеры контейнера 920X Х635Х1080 мм, масса 64 кг.

Ванна ВК-2М (рис. 1, б) емкостью 0,5 м3, применяемая для размораживания, посола и отмочки рыбы перед копчением, установлена на трех колесах, одно из которых поворотное. В нижней части ванны имеется отверстие с пробкой для слива рабочей жидкости. Для разделения слоев рыбы в ванне может быть установлен горизонтальный перфорированный лист. Габариты ванны 1500X800x850 мм, масса 138 кг.

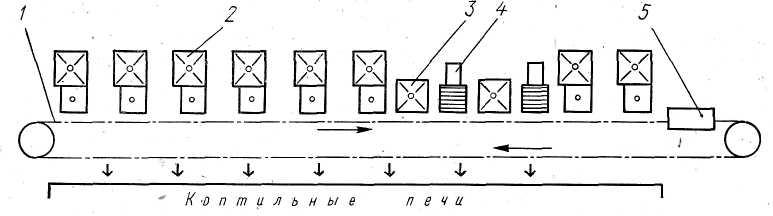

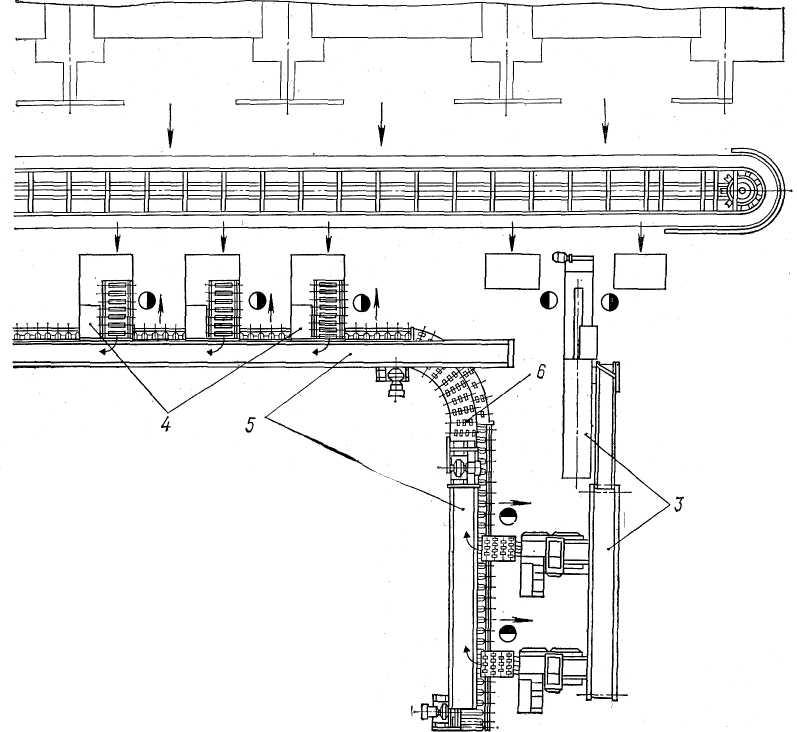

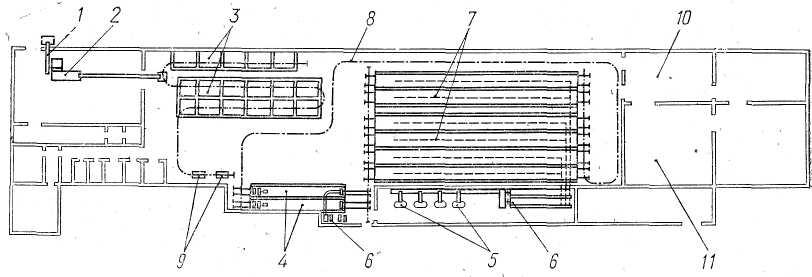

Линия КОЛ-2. 2740 конструкции Гипрорыбпрома предназначена для обвязки и нанизки рыбы на прутки перед копчением и рассчитана на переработку 2,2 т рыбы в час и подачу к коптильным печам до 8000 прутков с рыбой в час. Она устанавливается на комбинатах рыбной гастрономии, оборудованных башенными коптильными печами. Линия обеспечивает ручное или механизированное нанизывание рыбы на прутки длиной 505 мм, диаметром 6 мм, ручное обвязывание, ополаскивание рыбы и передачу ее к местам перегрузки в коптильные установки.

Линия (рис. 2) представляет собой бесконечный цепной конвейер, на котором закреплены вертикальные штанги. Нижняя часть штанги имеет ролик, который обкатывается по направляющей, повторяющей трассу конвейера. На штангах закреплены горизонтальные кронштейны с гнездами, в которые вкладываются прутки с нанизанной рыбой. Вдоль одной из параллельных ветвей конвейера установлены две нанизочные машины Н2-ИГА-501 для механизированной нанизки и восемь специальных стволов для ручной нанизки и обвязки.

При машинной нанизке рыба из контейнеров, подаваемых тельфером, высыпается в специальные передвижные столы, установленные рядом с нанизочными машинами, и из этих столов загружается в кассеты машин. Прутки с рыбой вручную навешивают на кронштейны конвейера. При ручной обвязке или нанизке рыбу высыпают в бункер специального стола и после нанизки навешивают на кронштейны. Нанизанная рыба проходит на конвейере камеру ополаскивания струями воды и обратной ветвью конвейера подается к местам перегрузки в коптильные печи.

Длина линии, обслуживающей семь башенных коптильных печей, составляет 29252 мм, ширина конвейера без столов и машин 1344 мм, высота 1794 мм, мощность электропривода 4,1 кВт. При ручной нанизке линию обслуживают восемь человек, при машинной — шесть.

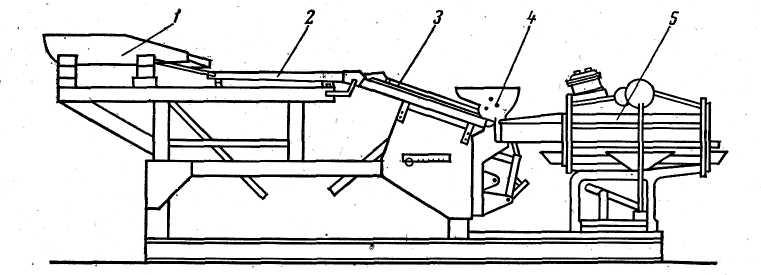

Машина МНР-1 для нанизки мелкой рыбы на прутки и укладки прутков в рамки работает в; составе сортировочно-нанизочного участка для производства рыбы горячего копчения в линии выработки консервов «Шпроты в масле» или самостоятельно. Производительность машины до 60 прутков в минуту при длине рыбы ПО—140 мм (22 шт. на каждом прутке) или 30 прутков в минуту при длине рыбы 140— 170 мм (11 шт. на прутке). Длина прутка 665 мм, диаметр 4 мм.

Основные узлы: загрузочное устройство с ориентатором и инспекционным столом, накопитель, узел нанизки с бункером для прутков и механизм укладки прутков в рамки.

Машина (рис. 3) работает следующим образом. Загрузочный транспортер подает около 1000 рыб в минуту в желобчатый ориентатор, вибрирующий с частотой 310 колебаний в мину-ту и амплитудой 40 мм. В ориентаторе рыба за счет разницы в коэффициентах трения по чешуе и против нее разворачивается головой вперед по направлению движения.

Два потока рыбы головами в разные стороны расходятся в противоположных направлениях. Один поток головами вперед попадает на инспекционный стол, а второй, движущийся в противоположном направлении, разворачивается с помощью переходного лотка головами в обратную сторону и по желобчатой поверхности, расположенной под ориентатором, также направляется к инспекционному столу. На столе оба потока объединяются.

Ориентатор и инспекционный стол имеют общий привод и совершают колебательные движения с одинаковой частотой и амплитудой. На инспекционном столе положение ориентированной рыбы сохраняется. Двое рабочих отсортировывают на столе прилов и рыбу с механическими повреждениями и равномерно распределяют рыбу по желобам, подающим ее в накопители.

В желобах, ведущих к накопителю, рыба ориентируется спинкой вниз.

При дальнейшем движении ориентированная рыба попадает в прозрачные накопительные трубки овальной формы, установленные в общем блоке под углом к горизонтальной плоскости. Для облегчения продвижения в них рыбы трубки смачиваются водой и вибрируют с частотой 1370 колебаний в минуту и амплитудой 4 мм. Для различных размерных фракций рыбы имеются сменные трубки соответствующего поперечного сечения, обеспечивающего вход только одной рыбки. Вход имеет воронкообразное расширение. При нанизке кильки шпротных фракций (длина 110—140 мм) блок накопителей состоит из 22 трубок, при нанизке салаки (длина 140—170 мм) применяется блок из 11 накопителей.

Рыба, прошедшая трубки накопителя, упирается головой в упоры формирователя ряда узла нанизки. Прутки из бункера, расположенного сбоку от машины, специальными. рычагами, управляемыми кулачками, отсекаются по одному и подаются к вращающимся роликам.

1 — конвейер; 2 — столы для ручной нанизки; 3 — передвижные столы; 4 — нанизочные машины; 5— камера ополаскивания.

1 — ориентатор; 2 — инспекционный участок с ориентатором; 3 — трубки-накопители; 4 — нанизочное устройство; 5 — механизм укладки прутков в рамки.

Два ролика прутком пронизывают первый ряд рыбок, находящихся в узле формирователя ряда. Специальные водила забирают пруток, вытягивая ряд рыбок из накопителей, и передают его на приемные направляющие механизма укладки прутков в рамки. Следующий ряд рыбок удерживается в накопителях пружинными створками.

На приемных направляющих механизма укладки прутков в рамки производится набор необходимого количества прутков. Прутки с рыбой по направляющим с помощью шагового эксцентрикового механизма за каждый цикл перемещаются на один шаг друг за другом одновременно. На направляющих накапливается по 31 прутку с нанизанной рыбой, после чего все прутки перегружателем передаются в рамку. Рамку с прутками устанавливают и снимают вручную. Далее рамки с прутками с рыбой загружаются в клеть или тележку и направляются в печь на копчение.

Мощность установленных электродвигателей машины 2 кВт, расход воды 0,6 м3/ч. Габариты машины 4600X1440X1620 мм, масса 1400 кг, обслуживают ее четверо рабочих.

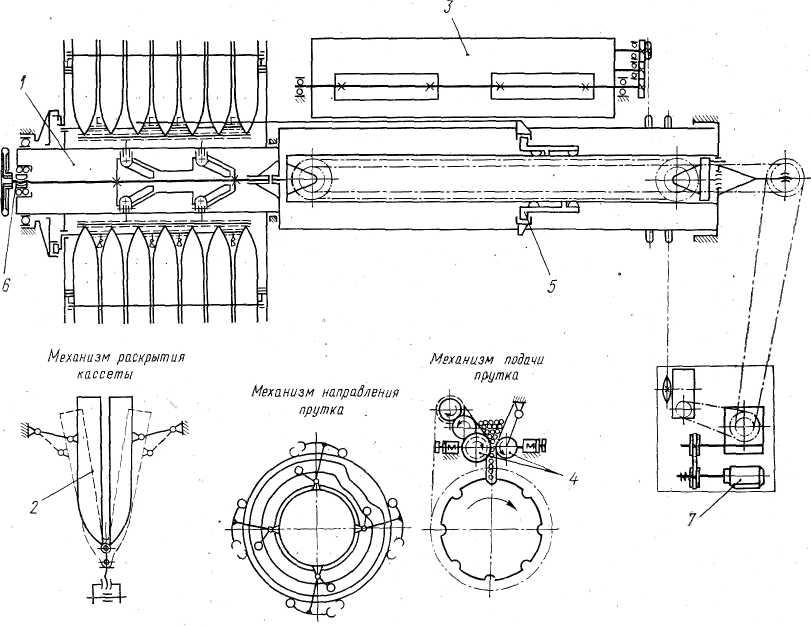

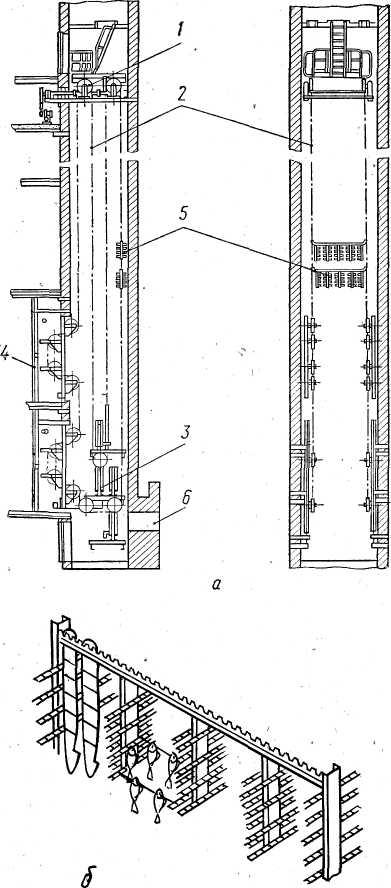

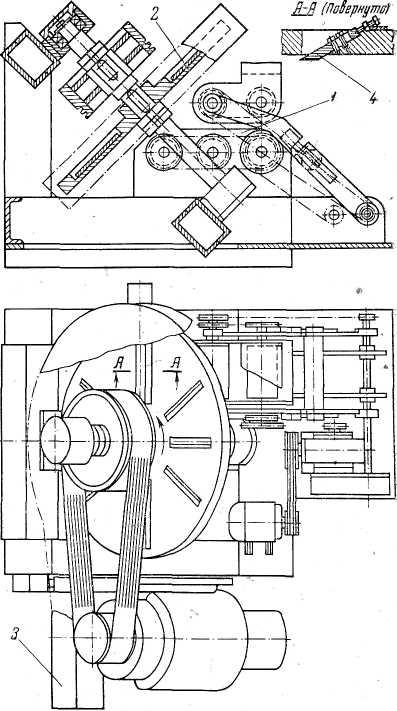

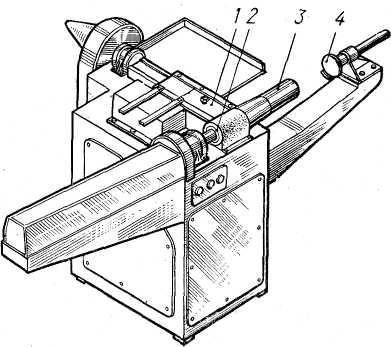

Машина Н2-ИГА-501 предназначена для нанизки океанических рыб — скумбрии, ставриды, сельди, сардинеллы и других подобных видов — на прутки (рис. 4).

Основные узлы: кассетный барабан с механизмом раскрытия кассет, механизм подачи прутков, нанизывающее устройство, группа привода. Кассетный барабан состоит из восьми рядов кассет, равномерно расположенных по окружности. Каждый ряд состоит из семи кассет. Кассета состоит из двух половин, укрепленных на оси. Форма каждой кассеты напоминает форму рыбы, которая подается в кассету головой вперед до упора.

1 — ротор; 2 — кассеты; 3 — бункер для.прутков; 4—механизм подачи прутков; 5 — каретка для подачи прутков при нанизывании; 6 — штурвал для раскрытия кассет; 7 — привод.

Машина работает на рассортированной по видам и размеру рыбе. При переходе на нанизку рыбы другого размера можно изменить раскрытие кассет, что обеспечит ориентацию рыбы по месту нанизки. Механизм раскрытия кассет при вращении специальной гайки заставляет подниматься или опускаться кассеты относительно оси вращения барабана. Половины кассеты с помощью шарнирных тяг раскрываются или прикрываются.

Механизм подачи прутков установлен сбоку от кассетного барабана- и представляет собой бункер для прутков со щелевым выходом в нижней части. В щелевом выходе расположена пара обрезиненных роликов, подающих прутки в один ряд к сепаратору. Сепаратор представляет собой вращающийся синхронно с кассетами барабан с пазами, в которые помещается только по одному прутку. Внутри сепаратора расположено нанизывающее устройство, выполненное в виде каретки, возвратно-поступательное движение которой осуществляется бесконечной цепью с упорами. Цепь упором зацепляет каретку на прямом участке движения и выходит из зацепления при огибании звездочки. Каретка имеет упоры, входящие в пазы сепаратора и предназначенные для проталкивания прутка из сепаратора в кассеты барабана.

При подаче рыбы в кассеты непрерывно вращающегося барабана паз сепаратора подходит в вертикальное положение и в него попадает из бункера пруток. В процессе дальнейшего вращения с помощью каретки пруток прокалывает рыбу, уложенную в кассеты.

При накалывании пруток проходит через замки-ловители, распределенные вдоль ряда кассет таким образом, что пруток при движении из сепаратора через кассетный барабан центрируется направляющими отверстиями замков и не может отклониться в сторону. Вращение кассетного барабана синхронизировано с вращением сепаратора и движением каретки так, что за 1/8 оборота барабана каретка делает один двойной ход вперед-назад.

После нанизывания при дальнейшем вращении барабана выступающие концы прутков набегают на специальные копиры, с их помощью рыба на прутках выводится из кассет и передается на дальнейшую обработку.

Имеются две модификации этой машины — одна на прутки длиной 750 мм нанизывает по 10 рыб, другая на прутки длиной 1000 мм нанизывает по 15 рыб (табл. 1). С помощью этих машин помимо океанических можно нанизывать на прутки и частиковых рыб — леща, чехонь, густеру, синца, красноперку и др.

Установка ИТЛ1-02 для раскрытия и фиксации жаберных крышек перед холодным копчением рыбы применяется в составе оборудования технологического участка ИТЛ1 для холодного копчения. Производительность установки 75 рыб в минуту или 5 прутков в минуту. Длина прутка 1000 мм.

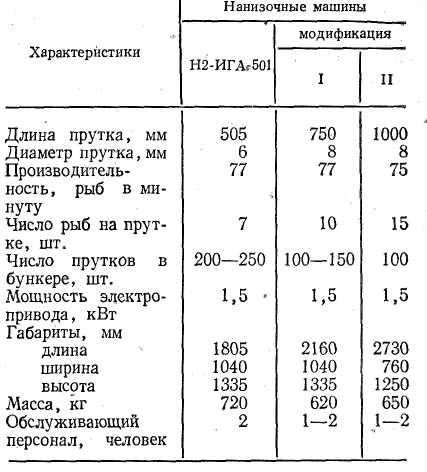

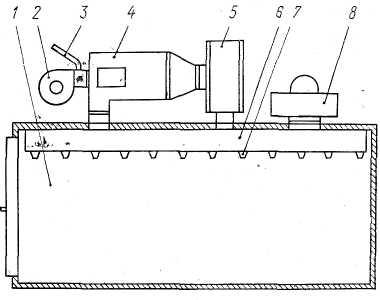

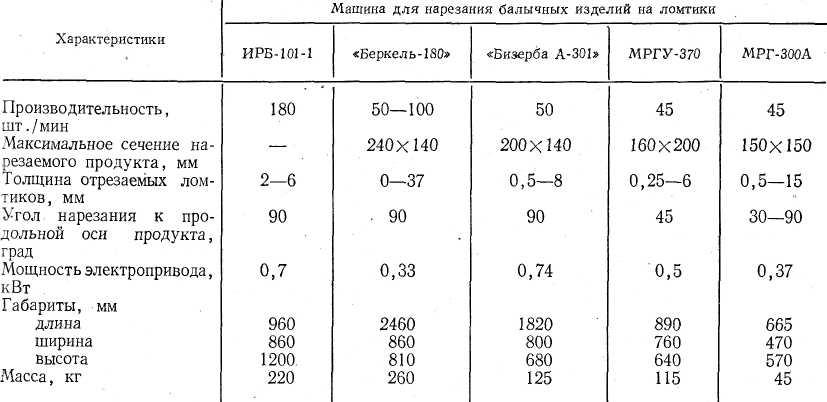

Таблица 1

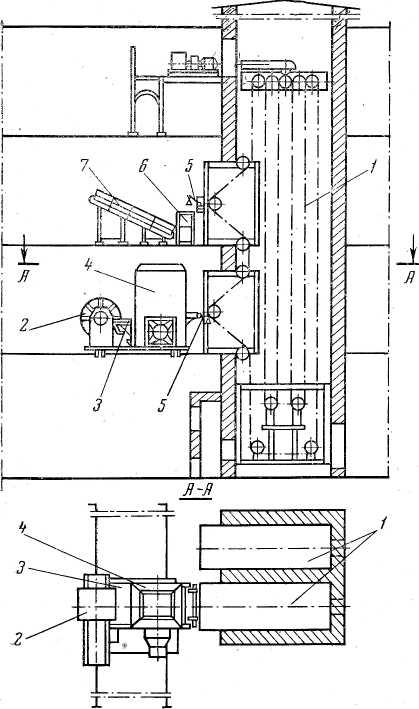

Установка состоит из камеры, где происходит раскрытие и фиксация жаберных крышек, и перегружателя, передающего прутки попарно в подвески транспортера башенной коптильной печи.

В камере установки (рис. 5) движется двухцепной бесконечный конвейер, на котором с шагом 508 мм закреплены специальные захваты, ролики их обкатываются по направляющим. Захваты принимают на себя прутки с рыбой с передающего транспортера и перемещают их вверх. Рыба, опирающаяся затылочной костью на планку захватов, под действием собственной силы тяжести перегибается, в результате чего открываются жабры. Ролики захватов, двигаясь по направляющим, не позволяют захвату опрокинуться под действием тяжести нанизанной рыбы. Длина направляющих выбрана так, что при повороте захватов относительно верхних звездочек ролик, соскальзывая с одной направляющей, обязательно попадает на следующую, ударяясь при этом об нее. В результате встряхивания рыбы, а также резкого изменения положения захвата происходит дополнительное открывание жаберных крышек.

Для фиксации жаберных крышек в камеру вентилятором подается теплый воздух, нагреваемый электронагревательными элементами общей мощностью 27,8 кВт. Рыба в камере движется около 3,5 мин при скорости конвейера 2,54 м/мин.

Со стороны выходной части установки размещен перегружатель прутков. Прутки поочередно снимаются с захватов установки направляющими и попарно попадают в гнезда перегружателя, передающего их в подвески цепного конвейера башенной коптильной печи.

Рис. 5. Установка ИТЛ1-02 для раскрытия и фиксации жаберных крышек:

1 — цепной транспортер; 2 — направляющие; 3 — захват; 4 — камера подсушки; 5 — перегрузчик.

Привод установки может осуществляться от предыдущего или последующего в линии механизма. Это позволяет полностью синхронизировать работу линии. Габариты установки 1860Х X2495X2898 мм, масса 800 кг.

Машина МУ может применяться в линиях горячего копчения для упаковки крупной и средней рыбы и рулетов в сетки, которые в дальнейшем навешиваются на рейки и передаются в коптильные печи.

Машина (рис. 6) представляет собой стол, на котором смонтированы лоток с трубой, зажимное устройство с приводом, катушки для упаковочной ленты. Лоток с трубой установлен на столе наклонно на кронштейне. На трубу перед началом работы надевается запас упаковочной сетки. Перед подачей продукта в сетку конец ее стягивается с трубы и с помощью зажимного устройства закрывается металлическими скобами. Предназначенный для упаковки в сетку продукт подают вручную в лоток, и через трубу под действием собственной силы тяжести он проходит в закрытую с одного конца сетку. Сетку с продуктом вручную оттягивают от трубы и незакрытым концом закладывают в пазы зажимного устройства, которое включается нажатием рычага.

Сетка закрывается металлическими скобками с помощью пуансонов и матриц. Скобка отрезается автоматически от ленты из углеродистой стали шириной 1,5 мм и толщиной 0,5 мм, сгибается по необходимой форме и передается к зажимным механизмам. За один цикл сетка в двух местах зажимается скобками и разрезается между зажимами. Таким образом сетка с продуктом закрывается со второго конца и отрезается от общего рукава. Первый конец следующей сетки также закрыт.

С помощью машины можно производить до 20 упаковок в минуту, обслуживают ее двое рабочих. Внутренний диаметр трубы, через которую в сетку проходит упаковываемый продукт, составляет 120 мм.

Мощность электропривода машины 0,55 кВт, габариты 770X950x1400 мм, высота стола 718 мм, масса 110 кг.

Машина для введения жира в мясо тощих рыб конструкции АзчерНИРО применяется при производстве балычных изделий из мяса тощих рыб, например хрящевых. Перед введением жира рыба разделывается на куски соответствующих размеров. Машина обрабатывает куски рыбы размером 25—30X8—6X5 см, производительность ее по полуфабрикату 350 кг/ч, или 360 шт./ч. Заготовленные с помощью машины ожиренные полуфабрикаты могут быть использованы не только для горячего и холодного копчения, но и для производства вяленой рыбы.

Основные узлы (рис. 7): станина, рама, держатель, блок шприцев, механизм привода, бак для жира. На раме размещается пластинчатый держатель, на который укладывается кусок рыбы, предназначенный для введения в него жира. Для удобства обслуживания основание рамы с держателем и шприцами расположено под углом 45°. Блок шприцев состоит из шестнадцати полых игл, расположенных в два ряда. Каждый шприц представляет собой насос с всасывающим и нагнетательным клапанами. Устройство держателя позволяет центрировать относительно игл куски рыбы любой формы.

При движении основания вверх кусок рыбы центрируется, фиксируется и затем накалывается на шприц. Каждая игла независимо от формы рыбы входит в ткань на определенную глубину. В верхнем положении основания специальный кулачок через толкатель нажимает на подпружиненные плунжеры шприцев, выдавливая из каждого через полые иглы жир в мышечную ткань рыбы. Центровка рыбы и расположение игл обеспечивает равномерное распределение жира по всему куску. Всего в рыбу вводится до 6% жира. При обратном ходе за счет подпружинивания плунжеров шприцы заполняются жиром из бака. Температура жира (хамсового или китового) обычно составляет 25—30°С. Вместе с жиром можно вводить и различные ферменты.

Габариты машины 960x510X1600 мм, масса 300 кг, обслуживает ее один человек.

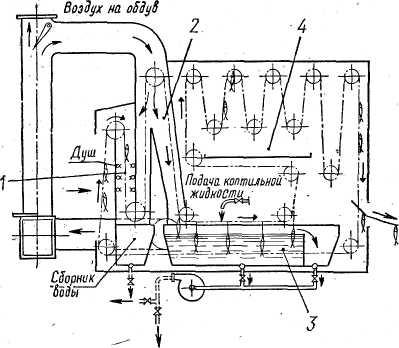

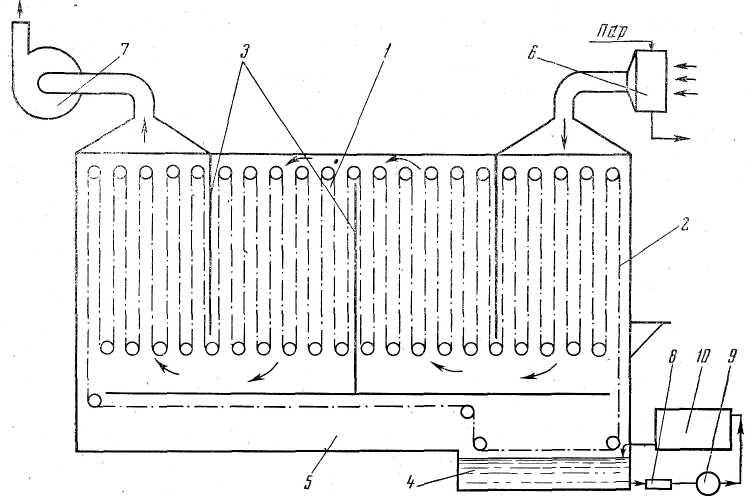

Аппарат для обработки рыбы коптильной жидкостью конструкции Гипрорыбпрома применяется при бездымном или комбинированном копчении рыбы. Производительность его достигает 2 т/ч в зависимости от вида, размера и режима обработки рыбы. Обработка рыбы производится на прутках длиной 505 или 612 мм. В аппарате осуществляется полный цикл обработки рыбы коптильной жидкостью. Загрузка его может производиться как вручную, так и с помощью механизированных средств.

Основные узлы (рис. 8): камера ополаскивания, камера обдувки и стечки, ванна для коптильной жидкости с камерой стекания, системы подачи воды, коптильной жидкости и

1—воронка; 2 — направляющая труба с сеткой; 3—зажимной механизм; 4 — катушка с проволокой.

воздуха, бесконечный цепной транспортер с подвесками.

Прутки с нанизанной рыбой укладывают в подвески цепного транспортера. Шаг подвесок составляет 480 мм. Вначале рыба, движущаяся на транспортере, попадает в зону ополаскивания, где на вертикальном участке с помощью душирующих устройств она омывается водой. После этого рыба переходит в зону обдува воздухом, где с ее поверхности удаляется избыточная влага.

В зоне обдува рыба проходит вверх и вниз по каналам, по которым циркулирует воздух, нагнетаемый вентилятором производительностью 4000 м3/ч. После обдува рыба попадает в ванну с коптильной жидкостью, через которую перемещается тем же цепным транспортером. Продолжительность нахождения рыбы в коптильной жидкости может составлять 10, 20 или 30 с в зависимости от скорости движения цепного транспортера, которая изменяется при смене звездочек цепного привода транспортера.

Уровень коптильной жидкости в ванне поддерживается постоянным, излишки ее сливаются через сливной порог в специальный отсек. Из ванны рыба направляется в зону стечки и движется в ней в зависимости от скорости цепного транспортера в течение 108, 210 или 300 с. После стечки рыба подходит к месту разгрузки, прутки автоматически снимаются с подвесок транспортера и передаются на дальнейшую обработку.

Рис. 7. Машина для введения жира в ткань нежирных рыб:

1 — рама; 2 — бак для жира; 3 — шприцы; 4 — насосы шприцов; 5 — толкатель; 6 — пластины для укладки рыбы.

Расход коптильного концентрата составляет около 30 кг/ч, воды — 2 м3/ч. Габариты аппарата 4750X2160X3725 мм, масса 3044 кг, мощность установленных электродвигателей 6,8 кВт.

Рис. 8. Аппарат для обработки рыбы коптильной жидкостью:

1 — зона ополаскивания; 2 — зона стекання и осушки; 3 -ванна с коптильной жидкостью; 4 — зона стекания.

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Термическое оборудование непрерывного и периодического действия можно разделить на четыре основные группы — оборудование для копчения, для искусственного вяления, для сушки при нормальном атмосферном давлении и для сублимационной сушки.

Коптильные установки могут быть предназначены для холодного копчения, полугорячего и горячего копчения. Имеются и универсальные установки, позволяющие при изменении режима производить все виды копчения.

По конструкции коптильные установки могут быть вертикального или башенного типа, горизонтального — туннельного и камерного, комбинированного — горизонтально-вертикального и роторного типа.

Рыба перед загрузкой в печь может нанизываться на прутки, навешиваться на рейки, крупная рыба обвязывается или упаковывается в сетку и навешивается на рейки, крючки или прутки.

Подготовленная к копчению рыба в печи может находиться в состоянии покоя или двигаться в клетях, на тележках, на подвесках конвейеров. Мелкая рыба может коптиться насыпью на специальных устройствах.

Вертикальные или башенные коптильные печи, обычно применяются для холодного копчения, хотя существуют и конструкции вертикальных печей для горячего копчения. Рыба в печах вертикального типа перемещается на подвесках конвейера. Вертикальные печи для холодного копчения относятся к печам периодического действия, но с непрерывным движением рыбы на конвейере в процессе термической обработки.

Горизонтальные коптильные печи могут применяться и для горячего, и для холодного копчения. Камерные печи относятся к печам периодического действия, в которых рыба находится в неподвижном состоянии, а термические режимы последовательно изменяются. Загрузка и разгрузка печей может производиться с одной стороны или с противоположных. Рыба в таких печах обычно размещается в напольных тележках или в подвесных клетях.

Туннельные печи — это обычно печи непрерывного действия, в них рыба на тележках или клетях движется непрерывно или циклично с выстоями. В туннельных печах имеются ярко выраженные зоны с различными режимами обработки, которые последовательно проходит рыба. Однако туннельные печи по сравнению с башенными занимают значительно большие производственные площади. Применение тележек или клетей затрудняет полную механизацию производства.

Комбинированные печи — горизонтально-вертикальные — сочетают в себе достоинства двух видов печей. Рыба в таких печах движется на подвесках конвейера, проходит в горизонтальном направлении все зоны, двигаясь в каждой зоне вертикально вверх-вниз-вверх. Применение такого конвейера позволяет механизировать процессы загрузки и выгрузки прутков с рыбой, выделить зоны обработки, сократить производственные площади и организовать непрерывную работу печи.

В роторных печах существующих конструкций мелкая рыба обрабатывается практически в одном режиме. Рыба коптится насыпью последовательно, продвигаясь горизонтально-вертикально по ступенькам. Это наиболее механизированный тип печи.

Практически все коптильные печи при соответствующем режиме работы можно использовать для производства рыбы искусственного вяления или для производства провесной рыбы. Однако специализированная установка для искусственного вяления выполнена в туннельном варианте.

Сушильные печи обычно выполняются в туннельном варианте, рыба в них движется на сетчатом транспортере в один слой и последовательно проходит несколько расположенных вертикально-горизонтальных транспортеров.

В сублимационных установках обычно сочетаются обработка рыбы холодом и сушка под вакуумом (холодная сушка). Большинство сублимационных установок относится к установкам периодического действия камерного 'типа. Особенность сублимационной сушки заключается в сохранении первоначальной формы продукта, его размера, цвета и аромата. Продукт хорошо оводняется, и из него можно готовить любые первые и вторые блюда, закуски и пр.

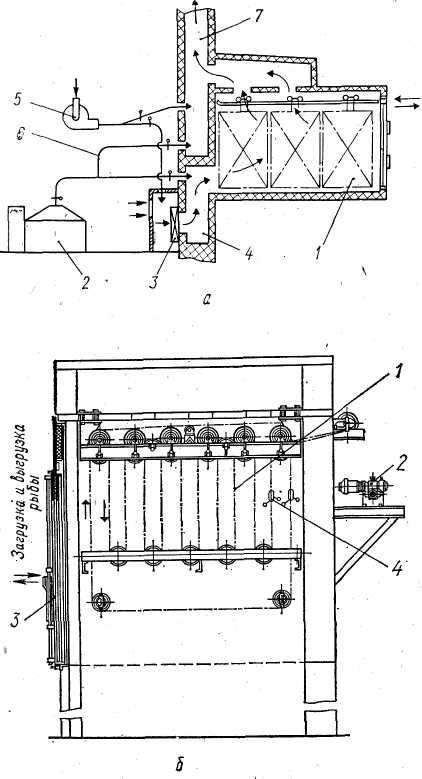

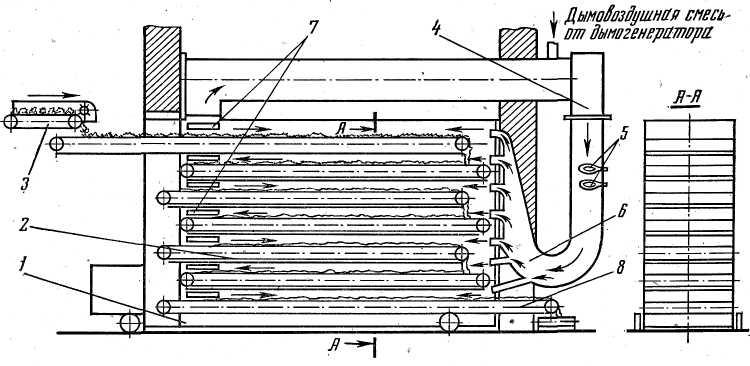

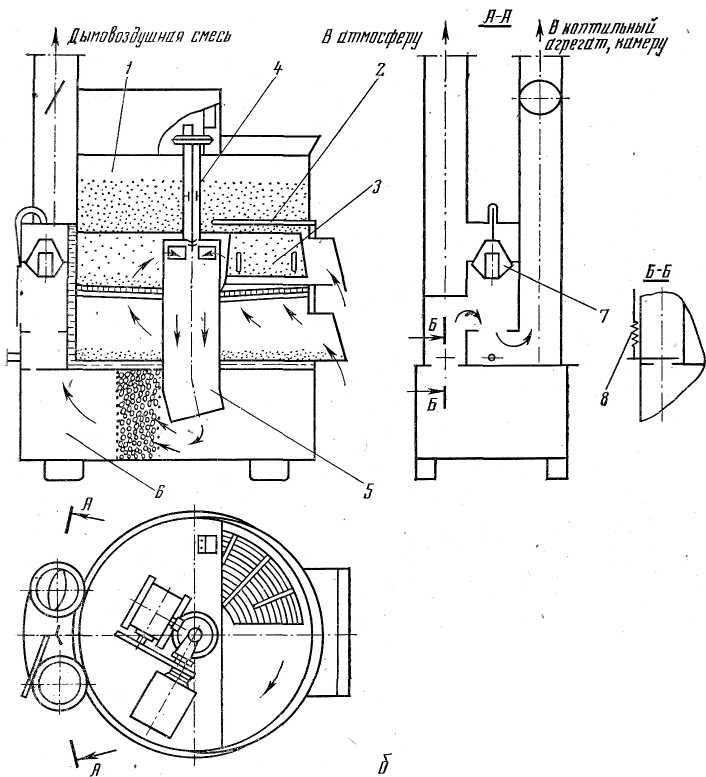

Башенная коптильная печь конструкции Гипрорыбпрома предназначена для холодного копчения рыбы и производства балычных изделий. Печь представляет собой вертикальную башню, внутри которой размещается устройство для транспортировки рыбы (рис. 9).

Устройство для транспортировки рыбы представляет собой двухцепной конвейер, ветви которого соединяются подвесками. В верхней части башни находится приводная станция, в нижней — натяжная. Натяжение цепей осуществляется двумя парами звездочек, которые под действием грузов перемещаются в специальных направляющих. В группе привода установлен электродвигатель мощностью 5,5 кВт, который через систему передач обеспечивает движение полотна конвейера со скоростью 0,017 м/с. Подвески, скрепляющие обе ветви конвейера, представляют собой горизонтальные траверсы, к которым крепится по пять вертикальных кронштейнов. На кронштейнах имеются полки с гнездами для укладки в них шомполов с рыбой. Шаг подвесок составляет 1200 мм, длина шомпола 505 см. Шомполы навешиваются в четыре ряда. Общее количество шомполов, размещаемых на одной подвеске, может быть различным и зависит от размера обрабатываемой рыбы. На подвеску можно навешивать и крупную рыбу при копчении балыков, для этого на ней предусмотрены зубцы.

Конвейер имеет четыре вертикальных ветви с подвесками. Одна из ветвей используется для загрузки и выгрузки рыбы, которые производятся на разных этажах по высоте башни. В местах загрузки и выгрузки для удобства навешивания и съема шомполов установлены обводные звездочки, выводящие цепи с подвесками из шахты башни. Загрузочные и разгрузочные проемы закрываются подъемными дверями, уравновешиваемыми грузом. На случай заклинивания цепи или подвесок имеется устройство, устанавливаемое на каждой ветви и автоматически выключающее электропривод конвейера. При заклинивании конвейера натяжные звездочки начинают подниматься и с помощью концевого выключателя отключают электропривод и включают звуковую и световую сигнализацию.

Воздух при подвяливании или дым при копчении подается в нижнюю часть башни и выводится сверху. В процессе копчения конвейер движется, обеспечивая прохождение рыбы по всей башне, что создает одинаковые условия для всей обрабатываемой рыбы.

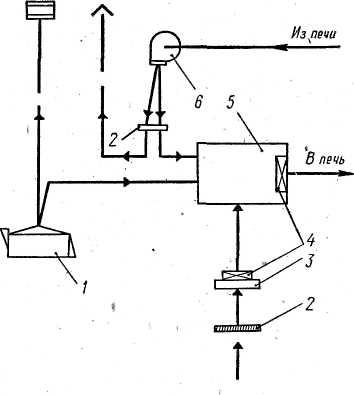

Обычно на предприятии устанавливают несколько башенных коптильных печей. Режимы в этом случае поддерживаются централизованно. При провяливании воздух последовательно проходит регулирующую жалюзийную решетку (рис. 10), сетчатый масляный фильтр, паровой калорифер, подогревающий при необходимости

Рис. 9. Башенная коптильная печь конструкции Гипрорыбпрома:

а — общий вид; б — подвеска; 1 — привод; 2 — цепной транспортер; 3 — грузовая станция; 4 — двери; 5 — подвески; 6 — патрубок, для подвода дымовоздушной смеси.

воздух, смесительную камеру, где он смешивается с рециркулируемым воздухом, снова паровой калорифер, в котором воздух окончательно приобретает необходимые температуру и влажность, и направляется в башню коптильной печи. Из печи воздух отсасывается вентилятором, часть его направляется на рециркуляцию через смесительную камеру.

Генерацию дыма в процессе копчения с температурой 40°С обеспечивает дымогенератор ПСМ-ВНИРО, подающий дым в смесительную камеру. При копчении поступление наружного воздуха в смесительную камеру прекращается.

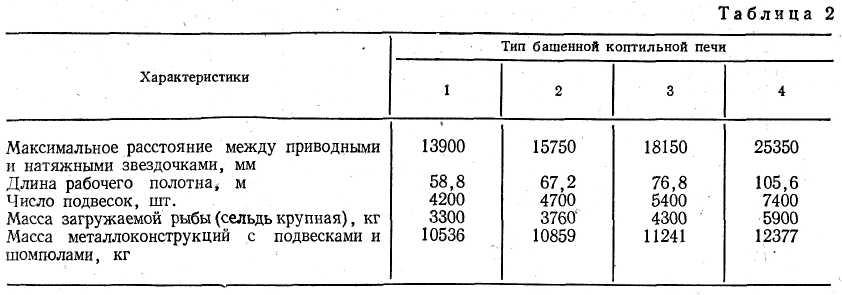

Механическая часть башенной коптильной печи выполняется в четырех вариантах в зависимости от необходимой высоты и производительности. Технические характеристики башенных печей приведены в табл. 2.

Рис. 10. Схема подачи дыма:

1— дымогенератор; 2—регулирующие заслонки; 3-фильтр; 4 — калориферы; 5 — смесительная камера; 6 - вентилятор.

Башенная печь ИТЛ1-01 применяется для холодного копчения рыбы и балычных изделий. Обычно эта печь применяется в составе механизированной линии ИТЛ-1 холодного копчения на прутках длиной 1000 мм с механической загрузкой и выгрузкой рыбы. При работе печи на прутках длиной 505 мм загрузка и выгрузка рыбы производятся вручную. Емкость печи по сельди составляет 1800 кг, по другим видам рыб до 2400 кг.

Печь (рис. 11) представляет собой вертикальную строительную конструкцию с внутренним поперечным сечением 2520X1410 мм, внутри которой проходит двухцепной бесконечный конвейер с подвесками, на которые укладываются по два прутка с нанизанной рыбой. Шаг подвесок 508 мм. При механизированной загрузке и выгрузке на конвейере размещаются 392 прутка длиной 1000 мм, при ручной — 804 прутка длиной 505 мм. В верхней части печи установлена приводная станция конвейера, в нижней — натяжная. Скорость движения конвейера 1,2 м/мин. Отсасывание увлажненного воздуха производится из верхней части печи.

Процесс провяливания проводится в течение 6 ч пятью этапами. В течение трех активных этапов по 1,5 ч в камеру подается воздух; в течение двух пассивных по 45 мин воздух не подается — в рыбе происходит перераспределение и выравнивание влаги.

Процесс копчения продолжается 20 ч. При копчении в печь подается дымовоздушная смесь температурой 27°С, по окончании копчения в печь подается охлаждающий воздух. Затем производится разгрузка печи.

Мощность электропривода печи составляет 2,2 кВт, габариты блока из двух печей 3410Х X 4090x18300 мм, масса без строительной части при механизированной загрузке 7362, при ручной 8010 кг.

Рис. 11. Башенная коптильная печь ИТЛ-01:

1 — камера; 2 — конвейер; 3 — приводная станция; 4 — натяжная станция; 5 — загрузочный вывод; 6—разгрузочный вывод; 7 — двери.

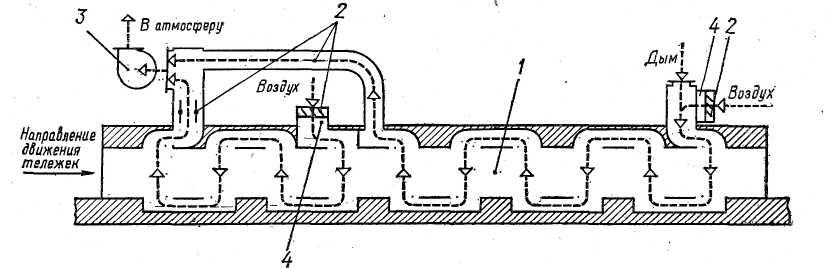

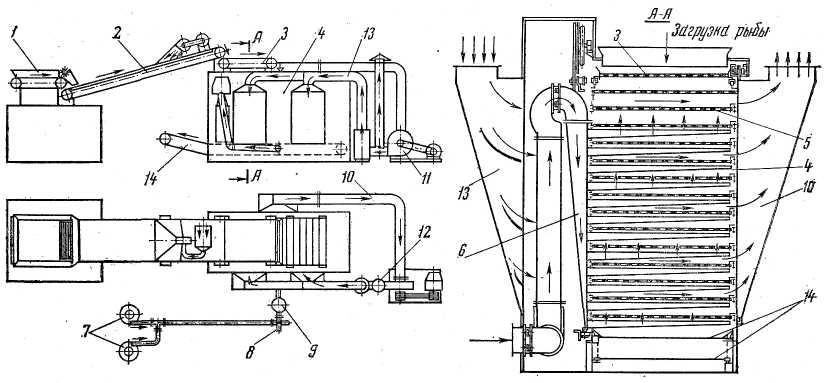

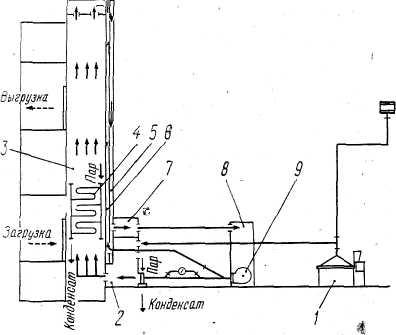

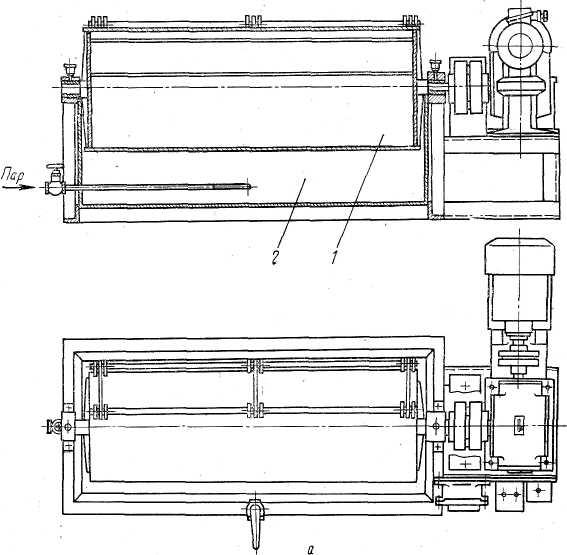

Установка Н11-ИКБ конструкции ЦПКТБ «Запрыбы» предназначена для холодного копчения рыбы различных видов и размеров и может быть также использована для искусственного вяления рыбы. Производительность коптильной установки по ставриде, скумбрии составляет 4 т/с, продолжительность копчения 21—24 ч.

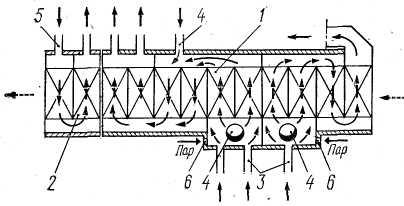

Установка выполнена по традиционной туннельной схеме с копчением рыбы на тележках. Основные узлы: два автономных коптильных туннеля, дымогенераторы, тепловентиляционная система, пароводяные коллекторы, система контроля и регулирования технологических режимов.

Установка представляет собой два одинаковых параллельных коптильных туннеля, расположенных в одном корпусе и работающих автономно и независимо друг от друга. Корпус выполнен из строительных материалов (кирпич, бетон, керамзит, минераловатные плиты и др.).

Копчение рыбы, нанизанной на прутки, производится на тележках. Каждый туннель (рис. 12) по длине условно разделен на 21 секцию, длина одной секции приблизительно равна длине тележки. Передняя стенка каждой тележки выполнена из листового материала. Тележки вручную поочередно вкатывают в первую секцию туннеля до захвата собачки тележки тяговой цепью транспортера. Транспортер перемещает тележки по туннелю. В группе привода имеется вариатор, позволяющий изменять время прохождения тележки через весь туннель в пределах от 10 до 80 ч.

Вначале рыба проходит зону подсушки, занимающую первые девять секций, затем переходит в зону копчения, занимающую остальные двенадцать секций. Сплошные передние стенки тележек, следующих в туннеле вплотную одна за другой, и переходы, встроенные в верхнюю и нижнюю часть туннеля, образуют пути, по которым идут воздух и дымовоздушная смесь при копчении рыбы. Туннель может работать в двух режимах: при отдельном использовании зон подсушки и копчения и при прохождении дымовоздушной смеси через все секции.

Воздух в зону подсушки поступает за счет разрежения, создаваемого вентилятором.. Он засасывается через клапаны и калорифер в конце зоны подсушки сверху в восьмую от начала туннеля секцию, проходит сверху вниз, в нижней части туннеля в переходе поворачивает, проходит снизу вверх и т. д., поочередно меняя свое направление до второй секции, и выводится с помощью вентилятора в атмосферу. На пути следования воздуха в верхних и нижних переходах установлены коллекторы, с помощью которых поддерживается необходимая температура. Каждая нечетная секция не включена в путь следования (интенсивного движения) воздуха или дымовоздушной смеси. В этих секциях происходит частичное перераспределение влаги для интенсификации процесса.

В зону копчения дым подается от двух дымогенераторов типа ЕЛРО с помощью вентилятора. Перед входом в туннель дым смешивается со свежим воздухом в смесительной камере, куда воздух поступает через калорифер и клапаны, регулирующие его объем.

Дымовоздушная смесь через пороги камеры, где отделяется конденсат дыма, вводится в конце туннеля сверху в двадцатую секцию. Меняя свое направление в нижних и верхних переходах туннеля, дымовоздушная смесь поочередно проходит все четные секции сверху вниз и снизу вверх и выводится в атмосферу из верхней части десятой секции с помощью вентилятора

1 — туннель; 2—клапаны; 3 — вентилятор; 4 — калориферы.

зоны подсушки. Системы рециркуляции дыма установка не имеет. В нижних и верхних переходах зоны копчения имеются коллекторы для поддержания необходимой температуры дымовоздушной смеси.

При перекрывании клапанами на выходе дымовоздушной смеси из десятой секции она проходит через весь туннель, включая секцию подсушки. При этом клапан и на вводе воздуха в зону подсушки не закрывается.

Система обогрева имеет две самостоятельные части — для основного обогрева и для подогрева. Система основного обогрева, в которую входят калориферы, установленные на пути подачи воздуха в зону подсушки и в смесительную камеру, работает на горячей воде. Расход воды составляет до 5 м3/ч при температуре 80— 95°С. Система подогрева, коллекторы которой расположены в верхних и нижних переходах туннеля, работает на паре. Расход пара составляет до 200 кг/ч.

Система контроля и регулирования технологического режима работы установки предусматривает контроль температуры коптильной среды в четырех точках туннеля, температуры воды в системе обогрева, автоматическое регулирование температуры коптильной среды. и обогревающей воды, дистанционное управление всеми воздушными клапанами для регулирования скорости потоков дымовоздушной смеси и воздуха.

Установка имеет дренажную систему для отвода жидких фракций, стекающих с рыбы в процессе копчения, и систему периодической мойки туннеля паром. В процессе мойки в туннель вводятся пустые тележки для мойки.

Часовая мощность, потребляемая установкой, составляет до 34 кВт, габариты туннелей 20250X3314X3855 мм (без труб и дымогенераторов), масса (без бетона и кирпичей) 32 000 кг, обслуживают ее два человека.

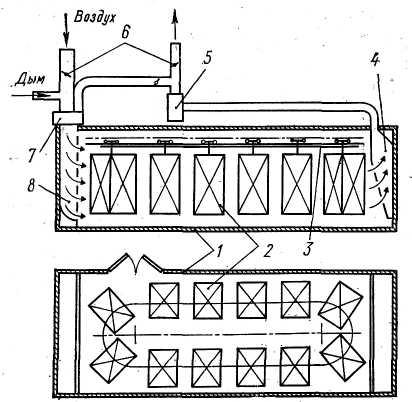

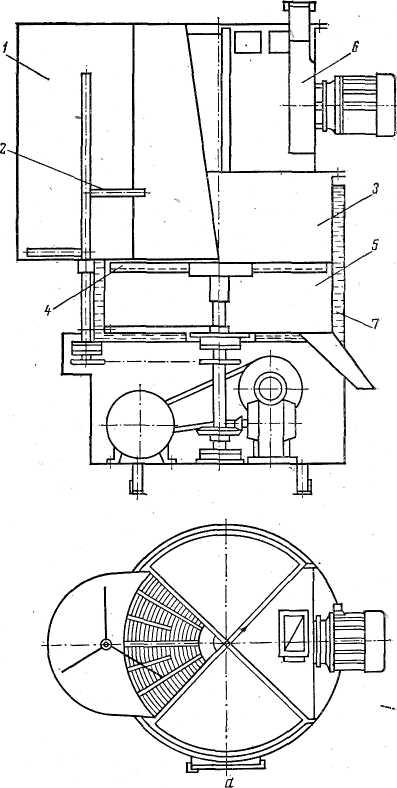

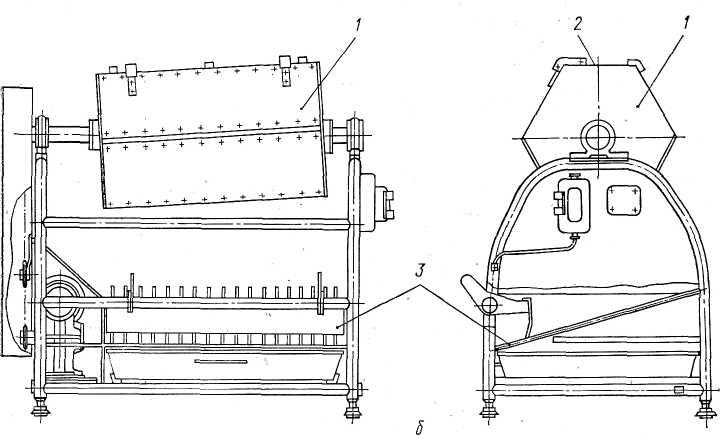

Коптильно-сушильная карусельная печь ИДП-2,5 конструкции ЦПКТБ «Азчеррыбы» предназначена для холодного копчения и вяления рыб различных видов и имеет производительность по рыбе холодного копчения 2,5 т/с, по провесной рыбе 2,5 т/ч, по вяленой 0,5 т/сут.

Корпус печи представляет собой строительную конструкцию, внутри которой имеется цилиндрическая камера (рис. 13). Внутри камеры монтируется ротор, на который навешиваются клети с рыбой. Нал камерой устанавливаются тепловентиляционная система и привод ротора.

Ротор выполнен в виде вертикального вала, установленного на подшипниках, и четырнадцати консольных балок, прикрепленных к верхней части балки. На противоположных сторонах камеры имеются двери, через которые на консольные балки навешиваются или снимаются с них четырнадцать клетей с рыбой, по одной на каждую балку. Балки выполнены в виде монорельсов, клети в верхней части имеют колесные тележки и накатываются на балки по цеховым монорельсовым путям.

Центральная часть ротора огорожена сплошной обечайкой, ограничивающей распространение дымовоздушной смеси. По направлению диаметра камеры перпендикулярно расположению дверей находятся вводы и выводы дымовоздушной смеси. На вводе имеются жалюзи с регулируемыми щелями для равномерного распределения потоков по высоте камеры. На концах листов жалюзи установлены желоба для улавливания и сбора частиц смолы. На противоположной стороне камеры расположены выводы дымовоздушной смеси.

По этой же диагонали камера условно разделена, на две зоны со своими вводами и выводами дымовоздушной смеси и системами вентиляции. Эти системы обеспечивают в зонах разность температур 4—5°С. Клети с рыбой на роторе вращаются в камере с регулируемой от 1,08 до 2,16 об/ч частотой и через 0,5—1 ч соответственно совершают полный оборот, проходя обе зоны. В зоне с более низкой температурой происходит перераспределение влаги — из, внутренних слоев влага ускоренно переходит к наружным. В зоне повышенной температуры влага испаряется, коптильные компоненты эффективнее оседают на поверхности рыбы и диффундируют во внутренние слои. Такой процесс повторяется циклично, что увеличивает скорость копчения.

Каждая из двух автономных вентиляционных систем состоит из смесителя, калорифера, вентилятора, смолосборника, шиберов, подводов дыма и воздуха и воздуховодов.

Дымовоздушная смесь, выходящая из камеры, через шибер направляется в смеситель, где смешивается с воздухом, подаваемым из кондиционеров, или с наружным. В электрокалорифере мощностью 36 кВт дымовоздушная смесь при необходимости нагревается и вентилятором через смолосборники направляется в камеру — от каждой системы в свою зону. После калорифера перед вентилятором в каждую систему или только в одну вводится свежий дым, вырабатываемый дымогенератором.

Рис. 13. Коптильно-сушильная карусельная печь ИДП-2,5:

1 — привод; 2—клеть; 3 — смолосборник;. 4 — вентилятор; 5 — калорифер; 6 — смеситель; 7 — шибер; 8—воздухо воды; 9 — дымоходы.

Шибер смолосборника захватывает наиболее загрязненную часть смеси и направляет ее в атмосферу, смола отводится по трубе. Состав воздуха регулируется положением шиберов.

Печь имеет стационарную систему санитарной обработки, представляющую собой трубу с пятнадцатью насадками, установленную в нише камеры. В трубу подается вода или моющий раствор, вращающийся с пустыми клетями ротор промывается струями, вода стекает в канализацию.

Мощность электропривода печи 1,5, вентиляторов — 20, электрокалориферов 72 кВт, ее габариты 9100X7100X3950 мм, масса 6820 кг.

Конвейерная коптильная печь конструкции Темрюкского рыбозавода предназначена для холодного копчения и вяления рыбы различных видов и имеет производительность по готовой продукции 1,5—2,0 т/сут при цикле подсушки 5—6 ч и собственно копчения 22—24 ч.

Печь (рис. 14) представляет собой кирпичную прямоугольную горизонтальную камеру, внутри которой у потолка располагаются замкнутая монорельсовая трасса для подвешивания клетей с рыбой и бесконечный цепной конвейер для их перемещения. В процессе подсушки и копчения клети с рыбой непрерывно движутся с помощью цепного тягового конвейера по петлеобразной трассе в горизонтальном направлении. Боковые стенки клетей выполнены в виде. сетки, в ячею которой вставляются шомполы с нанизанной рыбой. Клети из камеры не выводятся, и загрузка в них шомполов с рыбой и их выгрузка производится через открывающиеся боковые двери камеры. Размеры клети 600Х X520X2200 мм.

В торцевых стенках камеры имеются коллекторы с направляющими щелями для подачи свежей и вывода использованной дьмовоздушной. смеси. Использованная дымовоздушная смесь отсасывается вентилятором, частично выбрасывается в атмосферу, частично направляется на рециркуляцию. Свежий дым, воздух и рециркулируемая часть смеси пропускаются через калорифер и направляются через входной коллектор в печь. Входной и выходной коллекторы расположены на противоположных сторонах камеры. Имеются шиберы для регулирования состава дымовоздушной смеси.

Рис. 14. Конвейерная коптильная печь конструкции Темрюкского рыбозавода:

1 — камера; 2 — клети; 3 — монорельс; 4 — выходной коллектор; 5 — вентилятор; 6 — заслонки; 7—калорифер; 8 — входной коллектор.

Мощность электропривода печи 12 кВт, габариты 13600X1900X3200 мм, объем камеры 72 м3.

Камерная печь для холодного копчения рыбы выполнена как строительная конструкция с внутренними размерами 3300X1635X2200 мм (рис. 15, а). В камеру по монорельсу через торцевую двухстворчатую дверь закатываются три клети с рыбой. С противоположной стороны расположено отверстие для подачи дымовоздушной смеси, в потолочной части — отверстия для ее вывода после использования. Приток дымовоздушной смеси в камеру обеспечивается за счет разрежения, создаваемого в ней с помощью специального вентилятора, отсасывающего использованную смесь.

Дым вырабатывается дымогенератором ПСМ-2, установленным в дымогенераторном отделении. Обычно один дымогенератор обслуживает три камерных трехклетьевых печи. Воздух в дымогенераторное отделение поступает через кондиционирующую вентиляционную установку. Свежий дым поступает в камеру смешения, в которую также подается рециркуляционная часть дымовоздушной смеси. Из смесительной камеры дымовоздушная смесь поступает в коптильную камеру, откуда после использования отсасывается центробежным вентилятором. Часть смеси после вентилятора выбрасывается в атмосферу, другая часть направляется на рециркуляцию, их доли регулируются заслонками с электроприводами.

Рециркулируемая часть дымовоздушной смеси вентилятором направляется в камеру предварительного смешивания, где может производиться разбавление смеси свежим воздухом из кондиционируемого дымогенераторного помещения. Камера предварительного смешивания через калорифер соединяется с основной камерой смешивания, куда подается свежий дым. Из основной камеры подготовленная смесь направляется в коптильную печь.

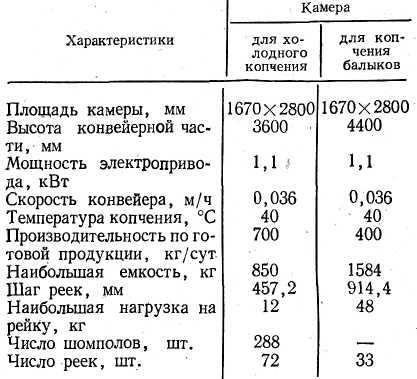

Камеры для холодного копчения рыбы и производства балыков имеют одинаковые размеры и конструкцию. Имеются лишь непринципиальные различия в конвейерной части, служащей для перемещения рыбы во время копчения. Технические характеристики камер приведены в табл. 3.

Камера тупикового типа (см. рис. 15, б) — периодического действия, режимы копчения в ней осуществляются последовательно. Внутри камеры расположен двухцепной транспортер с рейками, на которые навешиваются шомполы с нанизанной рыбой.

Таблица 3

а — немеханизированная: 1 — камера; 2 — дымогенератор; 3 — калорифер; 4 — смесительная камера; 5 — вентилятор; 6 — аварийный дымовод; 7— вытяжная труба; б — механизированная: 1 — цепной конвейер; 2 — привод; 3 — дверь; 4 — подвески.

Балыки навешиваются непосредственно на рейки. Конвейер имеет двенадцать вертикальных ветвей, на которых рыба в процессе копчения движется в вертикальном направлении попеременно вверх-вниз-вверх. Такое движение обеспечивает равные условия копчения для всех навешанных рыб.

Туннельная коптильная установка конструкции Мурманского рыбокомбината предназначена для холодного копчения рыбы различных видов. Производительность печи по палтусу на один туннель 3500 кг/сут, по океанической рыбе 1750 кг/сут.

Коптильная установка выполнена в виде двух спаренных прямоугольных туннелей с дверями на противоположных сторонах. Каждый туннель работает самостоятельно и независимо друг от друга. В каждом туннеле размещены один над другим (рис. 16) два бесконечных двухцепных конвейера с подвесками для шомполов с рыбой. Цепи конвейеров соединены штангами и движутся в горизонтальных направляющих. Подвески выполнены в виде треугольника, вершины которого имеют гнезда для шомполов. В зависимости от размера рыбы на каждую подвеску навешивается от одного до трех шомполов с рыбой. В процессе копчения после загрузки шомполов с рыбой оба конвейера непрерывно движутся в туннеле со скоростью 0,012 м/с, что создает одинаковые условия для всей рыбы. Дым, вырабатываемый дымогенератором ПСМ-2, через регулируемую заслонку подается в смесительную камеру. Сюда же из наружного помещения через регулируемую заслонку и калорифер подается свежий воздух.

Рис. 16. Туннельная печь конструкции Мурманского рыбокомбината:

1 — туннель; 2 — цепные конвейеры; 3 — дымогенераторы; 4—смесительные камеры; 5 — калориферы; 6—коллекторы; 7— эжектор; 8 — вентилятор.

Воздух в помещении коптильных туннелей подготавливается кондиционерами. Из смесительной камеры через регулируемую заслонку дымовоздушная смесь по вертикальному коллектору подается в туннель. На один туннель работают две системы, подающие дымовоздушную смесь через два коллектора, расположенных в разных местах туннеля. Каждый коллектор расположен примерно на одной четверти длины туннеля от его торцевых частей.

Использованная дымовоздушная смесь отсасывается из средней части туннеля с помощью воздушного эжектора, работающего от вентилятора. Этот эжектор создает в туннеле разрежение, за счет которого в туннель через смесительную камеру засасываются дым и кондиционированный воздух.

Габариты двухтуннельной коптильной установки 40340X5080X3830 мм, внутренние размеры 40000X1910X2760 мм.

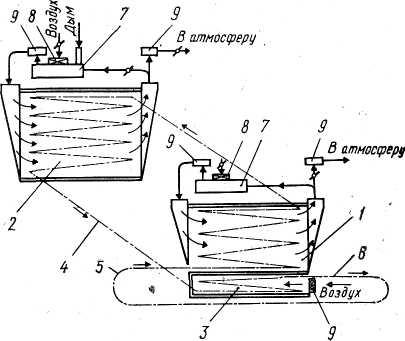

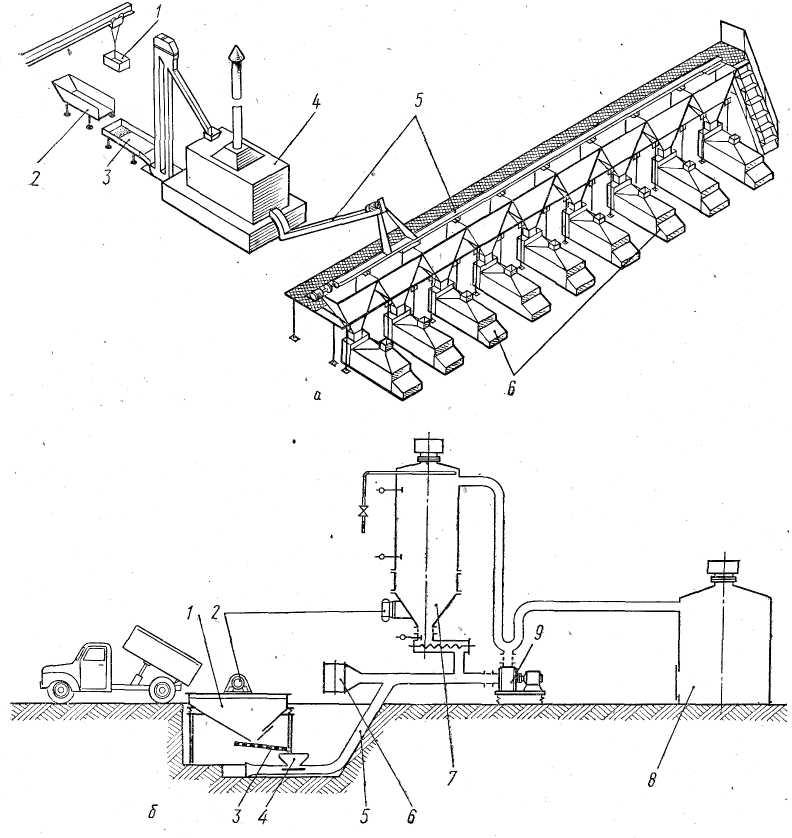

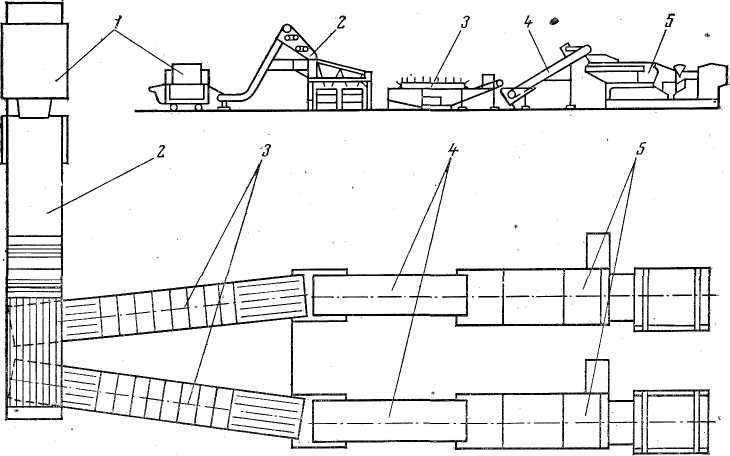

Роторная коптильная печь Н6-ИКР-1,5 предназначена для холодного копчения мелкой рыбы — тюльки, кильки, азово-черноморской ставриды и др. Производительность печи по тюльке 1,5 т/сут, по кильке, ставриде 1,0 т/сут.

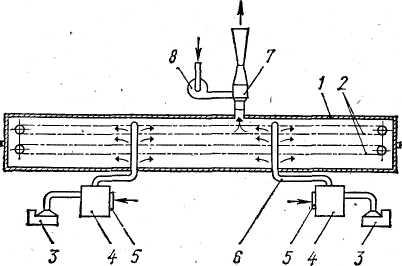

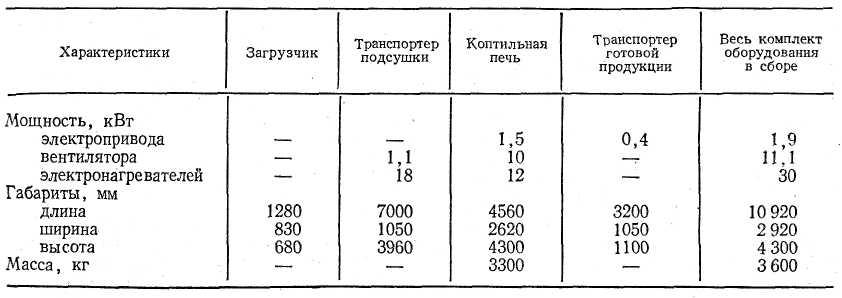

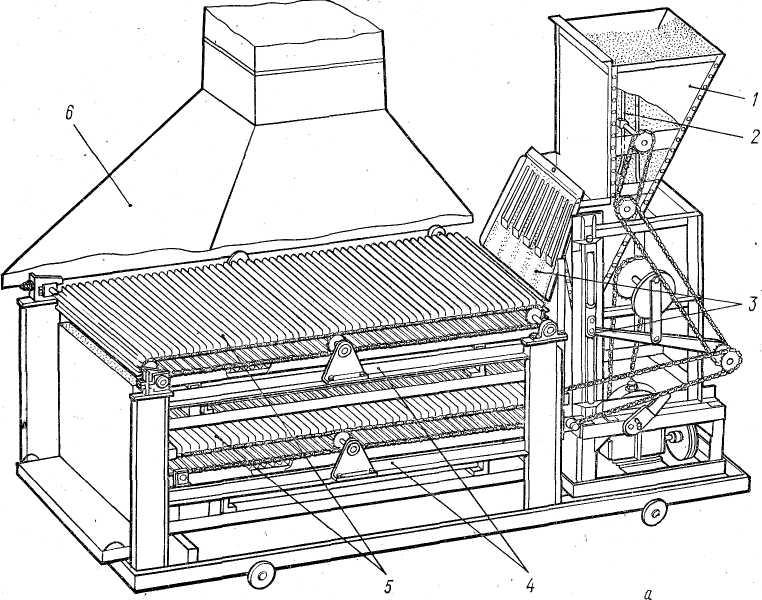

Печь работает совместно с механизированным загрузчиком, транспортером подсушки и транспортером готовой продукции (рис. 17, а). Механизированный загрузчик (см. рис. 17, б) загружает транспортер подсушки рыбой в один слой. Загрузчик представляет собой короткий горизонтальный транспортер-накопитель с боковыми стенками. На выходе транспортера установлен дозатор-сбрасыватель с вращающимися резиновыми или пластмассовыми гибкими лопастями. Линейная скорость вращения лопастей в несколько раз превышает скорость движения слоя рыбы на транспортере-накопителе. Лопасти дозатора снимают с общего слоя слой в одну рыбку и переносят его на полотно транспортера подсушки. Производительность загрузчика 80 кг/ч. Привод его осуществляется от любого транспортера, работающего до или после загрузочного устройства.

Транспортер подсушки наклонный, двухцепной, ветви его соединены поперечными связями. Полотно транспортера — сетчатое. Верхняя рабочая ветвь транспортера заключена в кожух, внутри которого проходит воздушный поток. Подсушка производится воздухом, нагреваемым электрокалорифером мощностью 18 кВт. Циркуляция воздуха осуществляется с помощью вентилятора. Продолжительность подсушки составляет около 8 мин при температуре воздуха около 40°С.

Коптильная печь представляет собой цилиндрическую камеру башенного типа высотой 2,28 м и диаметром 2,47 м с внутренним рабочим объемом 10,8 м3. Внутри камеры расположен вертикальный вал — ротор, на котором закреплено 20 горизонтальных ярусов. Каждый ярус набран из перфорированных лотков, выполненных в виде секторов. Ротор с ярусами приводится во вращение от электропривода.

Рис. 17. Роторная коптильная печь Н6-ИКР-1,5:

а — схема: 1 — камера; 2 — ротор; 3 — полки; 4 — опрокидыватель; 5 — дымовод; 6—коллектор; 7 — патрубок для отвода дыма; 8—рециркуляционный трубопровод; 9 — калориферы; 10 — вентилятор;

б — загрузчик рыбы: 1 — питатель; 2 — лопасти; 3 — транспортер подсушки.

Рыба, подсушенная и нагретая на транспортере подсушки, поступает на верхний ярус и при его вращении равномерно распределяется по лоткам. Совершив оборот, лотки поочередно поворачиваются вокруг продольной оси на угол, превышающий 100°, высыпая рыбу, лежащую на них, на следующий нижележащий ярус лотков. Затем лоток возвращается в исходное положение. Поворот лотков осуществляется при взаимодействии подпружиненных рычагов лотков с копирами-направляющими, расположенными на внутренней поверхности башни коптильной печи. Наружный диаметр лотков 2400 мм, внутренний 1000 мм, рабочая ширина 700 мм. Расстояние между ярусами лотков равно 100 мм. В одном ярусе набрано 48 опрокидывающихся лотков. Во время перехода с яруса на ярус рыба несколько раз переворачивается. На каждом ярусе рыба совершает почти полный оборот, подвергаясь в это время воздействию дыма. Пройдя поочередно все 20 ярусов, рыба с нижнего яруса попадает в бункер транспортера, который выводит ее из печи. Одновременно на этом транспортере рыба охлаждается.

Отбойники, установленные по внутреннему контуру каркаса, предотвращают просыпание рыбы.

Привод ротора расположен на крыше печи. Сменные блоки звездочек позволяют изменять скорость вращения ротора и, следовательно, продолжительность копчения, которая в зависимости от состояния и вида рыбы может составлять 2 ч 20 мин, 3 ч 05 мин, 4 ч 50 мин и 7 ч.

Система подачи дыма в камеру выполнена по схеме с частичной рециркуляцией. Дым из дымогенератора по трубопроводу попадает в вертикальный коллектор, смонтированный на боковой станине камеры. Через щелевые отверстия коллектора дым подается на каждый ярус ротора печи. На противоположной стороне камеры расположен второй коллектор, служащий для отвода дымовоздушной смеси. Смесь отсасывается с помощью центробежного вентилятора производительностью 7500 м3/ч, часть ее выводится в атмосферу, а другая часть направляется в вводной коллектор, в котором перед смешиванием со свежим дымом возвращаемая часть подогревается электрокалорифером. Количество рециркулируемой смеси регулируется специальной заслонкой. Температура дыма внутри печи регулируется от 32 до 46°С и поддерживается автоматически позиционным регулятором с точностью О,5°С.

Имеется встроенная система санитарной обработки печи. Раствор каустической соды насосом подается в перфорированную трубу, расположенную на внутренней поверхности камеры. Труба с помощью шатунно-кривошипного механизма поворачивается и раствор омывает все лотки ярусов и стенки печи. Расход моющего раствора 4 м3, пара 50 кг, воды 10 м3.

Технические характеристики печи

Нб-ИКР-1,5 и комплектующих ее устройств приведены в табл. 4.

Обслуживают печь три человека.

Агрегат щелевого типа конструкции ЦПКТБ «Азчеррыбы» производительностью по тюльке 4 т/сут, по кильке 3 т/сут, по мелкой ставриде

Таблица 4

2 т/сут предназначен для копчения мелкой рыбы. Продолжительность копчения от 2,5 до 8 ч.

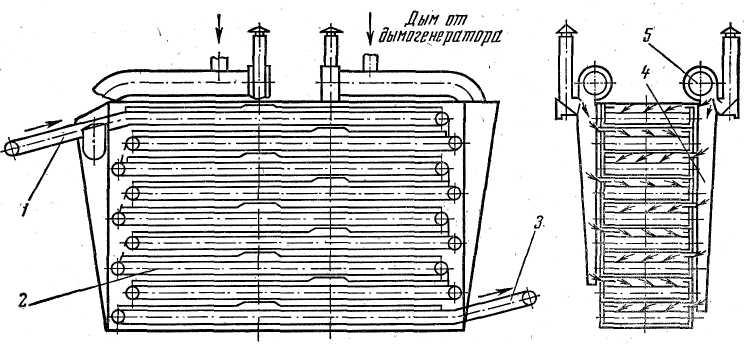

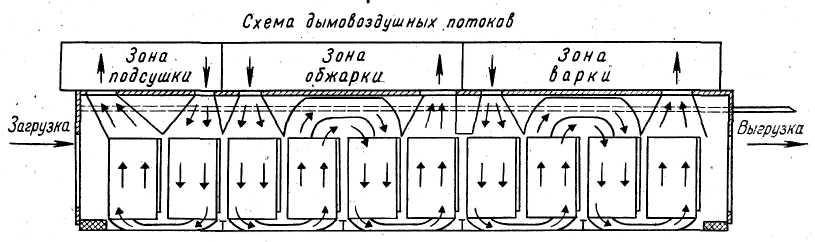

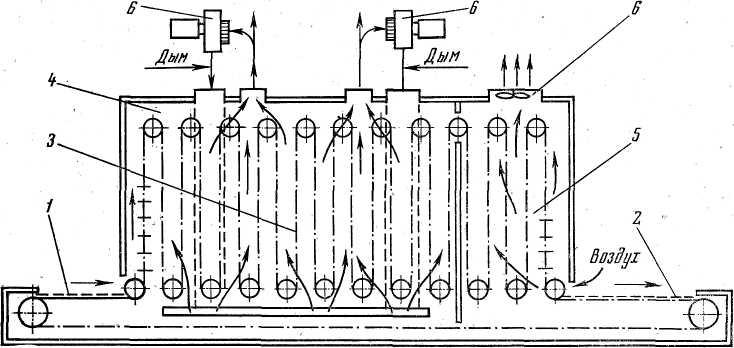

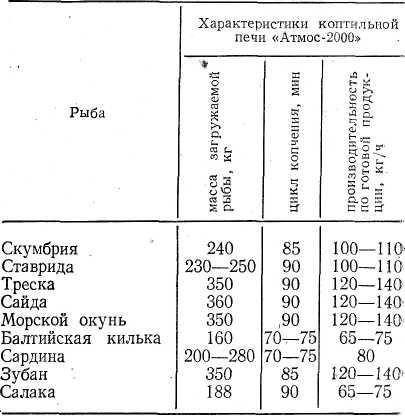

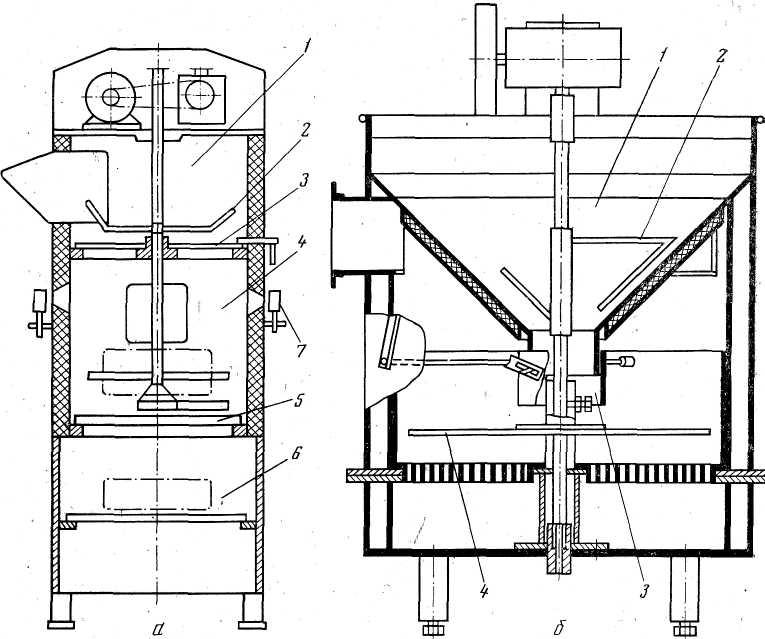

Основные узлы (рис. 18): транспортер подсушки, коптильная камера с транспортерами, тепловентиляционная система, транспортер выгрузки.

Коптильная камера выполнена в виде прямоугольного туннеля, внутри которого один под другим расположены девять сетчатых горизонтальных транспортеров. На верхний транспортер рыба передается ровным слоем с транспортера подсушки. Транспортеры сдвинуты один относительно другого (нижележащего) и движутся в противоположные стороны. С транспортера подсушки рыба попадает на верхний транспортер и проходит на нем до конца, после чего передается на следующий транспортер и движется в другую сторону. Таким образом рыба проходит все ярусы транспортеров.

Верхние ветви транспортеров заключены в замкнутые короба, связанные насадками с дымовоздушными коллекторами. Коллекторы установлены с двух противоположных боковых сторон туннеля в средней его части. Каждый коллектор связан насадками со своей группой коробов транспортеров: один — с нечетными, другой — с четными, считая сверху. Дымовоздушная смесь распределяется по коробам, в каждом равномерно в обе стороны. Температура дымовоздушной смеси при копчении поддерживается в пределах 36—39°С, продолжительность копчения зависит от вида сырья и может изменяться от 2,5 до 8 ч с помощью вариатора, установленного в группе привода транспортеров.

Дымовоздушная смесь из туннеля отводится через два коллектора, расположенных с торцевых сторон камеры. Отсос смеси производится вентилятором, часть ее направляется на рециркуляцию после смешивания со свежим дымом, другая выбрасывается в атмосферу. Количество смеси регулируется шиберами, установленными на дымоводах.

Средний транспортер печи может быть заключен в отдельный кожух, изолирован и иметь меньшую скорость движения.

1—загрузочный транспортер; 2 — сетчатые транспортеры; 3 — выходной транспортер; 4 — коллектор; 5 — вентилятор.

В его кожух может подаваться холодный воздух, что вызывает перераспределение влаги в рыбе и приводит к интенсификации самого процесса копчения.

Готовая рыба с нижнего транспортера попадает на транспортер выгрузки и выводится из печи.

Электроустановочная мощность агрегата 60 кВт, его габариты 23000X1600X3720 мм, масса 11000 кг.

Линейно-щелевая коптильная печь Н10-ИДП-2 конструкции ЦПКТБ «Азчеррыбы» по конструкции подобна предыдущей, но предназначена для использования в тупиковых коптильных камерах вместо тележек. Все механизмы печи смонтированы на передвижной раме, закатываемой на колесах в тупиковую камеру. Это позволяет использовать тупиковые камеры и для копчения крупной и средней рыбы. Производительность печи по тюльке 1,0 т/сут, по кильке 0,8 т/сут.

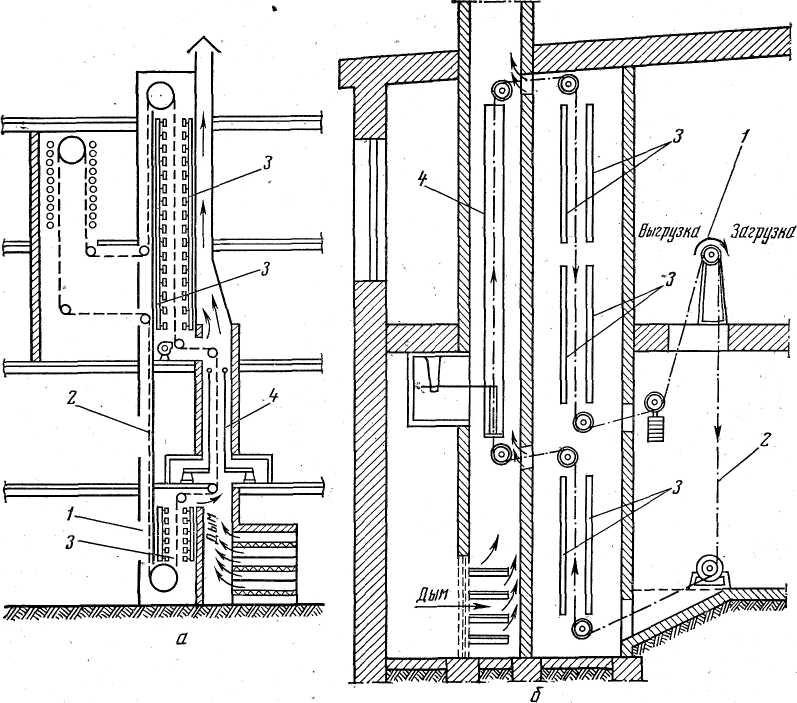

На передвижной раме (рис. 19) смонтированы семь горизонтальных сетчатых транспортеров один под другим. На верхний транспортер рыба загружается равномерным слоем с помощью питателя. В процессе копчения рыба проходит сверху вниз последовательно все семь транспортеров, двигаясь на каждом последующем в противоположную от предыдущего сторону.

Тепловентиляционная система включает вентилятор, электрокалорифер, подающий коллектор, отводящие коллекторы, циркуляционный воздуховод. Дым от дымогенератора через вентилятор и калорифер нагнетается в коллектор, расположенный с торцевой стороны камеры.

1—передвижная рама; 2 — транспортеры; 3 — питатель; 4 — вентилятор; 5 — калорифер; 6 — входной коллектор;

7 — выходной коллектор; 8 — разгрузочный транспортер.

Коллектор имеет насадки, равномерно распределяющие дымовоздушную смесь между транспортерами вдоль коптильной камеры. Дымовоздушная смесь выводится через два коллектора, расположенных с боковых сторон у противоположного конца камеры. Часть использованной смеси смешивается со свежим дымом и вновь направляется в камеру, другая выводится в атмосферу. Количество рециркулированного дыма регулируется шибером. Эта же система используется и для дымоснабжения камеры при копчении средней и крупной рыбы на тележках или клетях.

Копчение мелкой рыбы производится при температуре 32—40°С в зависимости от ее вида и размеров, продолжительность копчения можно регулировать от 3 до 8 ч с помощью вариатора, установленного в группе привода транспортеров. Готовая продукция пересыпается на, нижний (разгрузочный) транспортер и выводится из контура печи.

Электроустановочная мощность печи 17,5 кВт, габариты 10000X2000x3500 мм, масса 3000 кг.

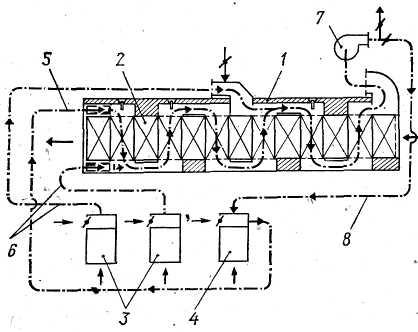

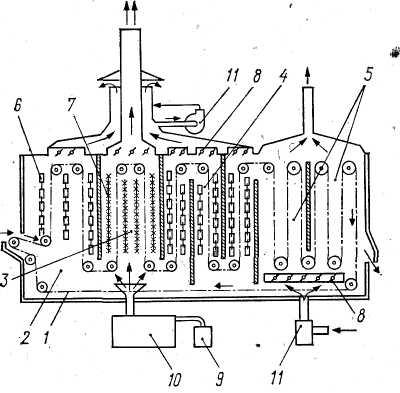

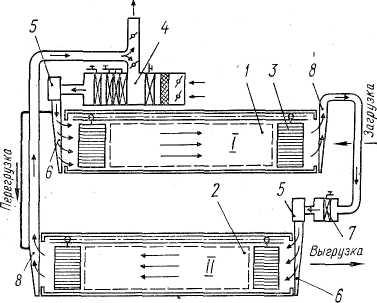

Агрегат Н10-ИВС конструкции ЦПКТБ «Азчеррыбы» предназначен для копчения и вяления мелкой рыбы. Его работа основана на попеременном импульсном воздействии на рыбу дымовоздушных смесей с резко различающимися температурами в течение всего периода копчения. В агрегате обрабатывается рыба длиной до 150 мм, производительность его по копчению тюльки 2 т/сут, кильки 1,1 т/сут, по вялению 0,1 т/сут, провесной рыбе 0,5/сут.

Основные узлы (рис. 20): питатель, транспортер подсушки, промежуточный транспортер, раздаточная тележка, коптильная камера, тепловентиляционные системы, дымогенераторы, разгрузочный транспортер.

Соленый полуфабрикат загружается ровным слоем в питатель, выполненный в виде горизонтального ленточного транспортера, боковые стороны которого закрыты листовым ограждением.

На выходе с транспортера установлен дозатор с горизонтальной осью вращения, лопасти которого снимают слой рыбы и передают его равномерно на транспортер подсушки.

Наклонный сетчатый транспортер подсушки закрыт по всей длине прямоугольным кожухом, через который сверху вниз проходит горячий воздух температурой 25—35°С, нагнетаемый вентилятором через электрокалорифер. Производительность вентилятора по воздуху составляет 2500 м3/м. Электрокалорифер общей мощностью 18 кВт имеет три раздельные секции, что позволяет регулировать температуру воздуха, подаваемого в кожух. Рыба проходит транспортер за 10 мин.

Подсушенная рыба передается на горизонтальный сетчатый промежуточный транспортер, приводимый в движение от транспортера подсушки и передающий рыбу на раздаточную тележку.

Раздаточная тележка движется в верхней часта коптильной камеры на колесах по двум швеллерам. На прямоугольной раме тележки смонтировано десять поворотных лотков, образующих горизонтальное полотно.

1 — загрузчик; 2 — транспортер подсушки; 3 — раздаточная тележка; 4 — камера; 5 — ярус; б — коллектор; 7 — дымогенераторы; 8, 11—вентиляторы; 9, 12 — электрокалориферы; 10, 13 — воздуховоды; 14 — разгрузочный транспортер.

Оси лотков связаны общей тягой, на двух концах которой установлены ролики. Двигаясь под промежуточным транспортером, тележка набирает на лотки равномерный слой рыбы. При подходе тележки к одному из концов пути ролики тяги упираются в ограничитель, тяга поворачивается и лотки опрокидываются, сваливая рыбу на верхний ярус коптильной камеры. Во время поворота лотков транспортеры подсушки и промежуточные останавливаются. Далее лотки возвращаются в исходное положение и тележка движется в обратную сторону, набирая на лотки рыбу с промежуточного транспортера.

Внутри прямоугольной коптильной камеры расположены один под другим 16 горизонтальных ярусов. Каждый ярус выполнен из прямоугольной рамы, на которой смонтированы 22 поворотных сетчатых лотка, образующих горизонтальную поверхность. Оси всех лотков каждого яруса связаны общей тягой с кулачком. В исходном положении тяги удерживаются пружинами. Вдоль одной из сторон ярусов расположена приводная цепь с роликами, которые при движении цепи взаимодействуют с кулачками поворотной тяги, в результате чего лотки яруса опрокидываются. Опрокидывание лотков ярусов производится, начиная с самого нижнего и далее поочередно до верхнего. Как только ролик, опрокинув последний (верхний) ярус, выйдет из зоны действия, под нижний ярус подходит второй кулачок и цикл повторяется. Поступившая с раздаточной тележки на верхний ярус рыба поочередно проходит сверху вниз все ярусы, пересыпаясь с яруса на ярус и неоднократно переворачиваясь. В группе привода цепи с роликами имеется вариатор, позволяющий изменять скорость ее движения и, следовательно, время прохождения рыбы по всем ярусам. Цикл движения рыбы, т. е. продолжительность ее нахождения в камере, может регулироваться от 4 до 24 ч. В случае необходимости установки более длительного цикла, например при вялении, привод цепи с роликами включается периодически.

Дымоснабжение камеры при копчении рыбы производится от двух дымогенераторов типа И6-ИКР-500 с помощью двух взаимосвязанных систем. Свежий дым вентилятором производительностью 2000 м3/ч через электрокалорифер мощностью 48 кВт подается в подвижный коллектор. Калорифер нагревает дымовоздушную смесь до 100—150°С. Относительно узкий вертикальный коллектор движется возвратно-поступательно вдоль одной из боковых сторон коптильной камеры, равномерно распределяя горячую смесь между ярусами через насадки.

Лотки опрокидываются в тот момент, когда коллектор находится в одном из крайних положений, в зоне, свободной от лотков. Рыба, находящаяся на ярусах, испытывает кратковременное (импульсное) воздействие свежего горячего дыма, выходящего из движущегося коллектора. Свежий дым в камере быстро охлаждается и выводится через неподвижные дымоводы, расположенные с противоположной стороны. Отработанная смесь центробежным вентилятором направляется через второй электрокалорифер мощностью 48 кВт, служащий для поддержания необходимой температуры (34—36°С), в систему неподвижных коллекторов и вводится снова в коптильную, камеру одновременно со свежим горячим дымом. Таким образом, рыба все время находится в дымовоздушной среде и циклично подвергается воздействию смеси с повышенной температурой. Это ускоряет перераспределение влаги в рыбе и сокращает продолжительность копчения.

Печь может работать в ручном или автоматическом режиме, предусмотрены контроль и регулирование температуры воздуха подсушки, воздуха рециркуляции и дыма. При искусственном вялении дымогенераторы отключаются. Цикл вяления зависит от вида и размера рыбы и составляет до 90 ч, при производстве провесной рыбы 24—36 ч. Готовая продукция с нижнего яруса попадает на разгрузочный транспорт тер и выводится из печи.

Общая мощность установленных электроприборов печи 137,5 кВт, ее габариты 1850Х X7500X5000 мм, масса 1300 кг.

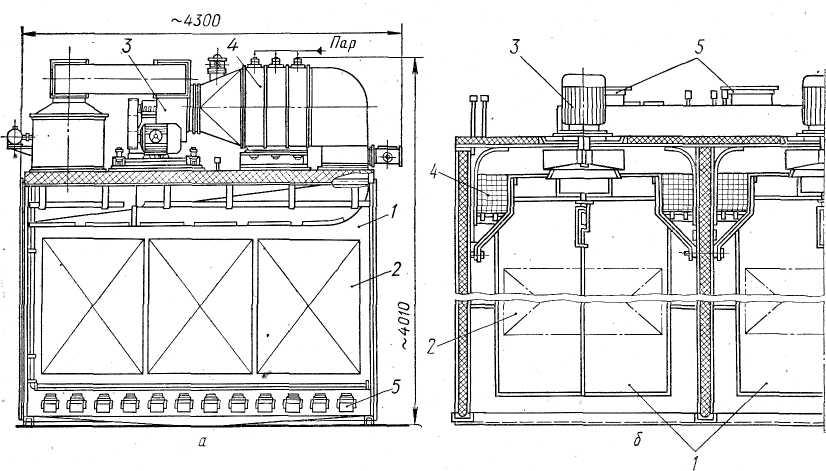

Механизированная коптильная печь для мойвы конструкции ЦПКТБ «Севрыбы» предназначена для эксплуатации на береговых предприятиях, производительность ее 3 т в смену. Копченая мойва используется для производства консервов с масляной заливкой. Процесс копчения мойвы складывается из трех режимов: подсушки, собственно копчения и охлаждения. Подсушка производится в потоке воздуха температурой 55—65°С в течение 42 мин, копчение — в дымовоздушной смеси температурой 70—90°С в течение 55 мин, охлаждение — в потоке воздуха температурой 2—5°С в течение 8 мин.

Основные узлы (рис. 21): камера с секциями подсушки, копчения и охлаждения, конвейер и противни, тепловентиляционная система, средства контроля и автоматики, группа гидропривода.

Камера печи представляет собой прямоугольную термоизолированную конструкцию, разделенную перегородками на три секции. Вертикальная перегородка делит камеру по длине на две параллельные части. В одной из них находится зона копчения. Другая часть по горизонтали разделена на две секции — секцию подсушки и расположенную под ней секцию охлаждения. Через все секции по сложной петлеобразной траектории проходит втулочно-роликовая тяговая цепь, на которой шарнирно закреплены горизонтальные противни. Противень выполнен в виде сварной рамки из уголков, горизонтальная плоскость которой изготовлена из фторопласта. В листе фторопласта имеются вырезы для прохождения воздуха и дымовоздушной смеси.

Рис. 21. Механизированная печь для копчения мойвы:

1—-зона подсушки; 2 — зона копчения; 3 — зона охлаждения; 4 — конвейер; 5 — зона загрузки; 6 — зона выгрузки; 7 — камеры смешения; 8—калориферы; 9 — вентиляторы.

Одна сторона противня шарнирно крепится к тяговой цепи, другая имеет опору, движущуюся по направляющим, расположенным вдоль конвейера. Площадь рамки составляет 0,45 м2, на нее укладывают 2,7 кг рыбы. Всего на конвейере закреплено 435 противней.

С одной из торцевых сторон камеры конвейер выходит из печи, здесь находится зона загрузки, где производится укладка полуфабриката на противни, которые затем вводятся в камеру, в нижнюю часть секции подсушки. В секции подсушки конвейер движется в потоке воздуха по петлеобразной трассе, постепенно перемещая противни с рыбой в верхнюю часть секции. Затем через специальный вырез конвейер с противнями переходит в секцию копчения, где движется в потоке дымовоздушной смеси по петлеобразной трассе, постепенно перемещая противни в нижнюю часть секции. В нижней части секции копчения конвейер переходит в секцию охлаждения и затем выходит из камеры со стороны, противоположной загрузочной. В зоне разгрузки противни освобождаются от стандартной рыбы и при дальнейшем движении переворачиваются, сбрасывая нестандартную рыбу. Затем противни на конвейере возвращаются в зону загрузки для повторения цикла.

Тепловентиляционная часть печи состоит из трех самостоятельных частей, обслуживающих три технологических зоны. В зону подсушки воздух забирается из наружного помещения через регулируемую заслонку и, пройдя паровые калориферы, попадает в смесительную камеру. Из камеры вентилятором производительностью 12 000 м3/ч по трубопроводу воздух нагнетается в коллектор и через его решетки равномерно распределяется по секции подсушки.

Рис. 22. Коптильная печь «Квернер-Брук»:

1 — туннель; 2 — клети; 3 — теплогенераторы (топки); 4 — дымогенератор (топка); 5 — дымовод; 6 — воздуховоды; 7 — вентилятор; 8 — рециркуляционный трубопровод.

Коллектор установлен с торцевой стороны печи, и воздух проходит вдоль секции в горизонтальном направлении. На противоположной стороне установлен воздухозаборник, через который использованный воздух либо возвращается в смесительную камеру для рециркуляции, либо с помощью вентилятора выводится в атмосферу. Система снабжения секции копчения дымовоздушной смесью автономна и выполнена так же, как и предыдущая. Ввод дыма от дымогенератора осуществляется через воздуховод в камеру смешения, куда подается также нагретый паровым калорифером воздух. Схема циркуляции и рециркуляции дымовоздушной смеси аналогична схеме подачи воздуха в секцию подсушки. Заслонки на воздуховодах позволяют регулировать соотношения дыма и воздуха, свежей и рециркулируемой смеси. Вентиляторы, воздуховоды, смесительные камеры смонтированы на крышке камеры. Расход пара на подогрев воздуха в двух системах составляет 720 кг/ч с рециркуляцией и 1040 кг/ч без рециркуляции. Охлажденный воздух в секцию охлаждения подается специальным вентилятором, расположенным в торцевой стене камеры.

Привод конвейера осуществляется от гидросистемы, которая обеспечивает также и натяжение тяговой цепи. Система автоматики обеспечивает пропорциональное регулирование температуры технологического воздуха, подаваемого в зоны подсушки и копчения, контроль температуры в зонах подсушки, копчения и охлаждения, контроль температуры и давления пара, температуры конденсата. Имеется система санитарной обработки камеры, состоящая из коллекторов для разбрызгивания моющего раствора, расположенных в верхней части камеры, и сливных патрубков в нижней.

Мощность установленных электродвигателей коптильной печи 40,3 кВт, ее габариты 20860X5236X3805 мм.

Коптильная печь «Квернер-Брук» предназначена для горячего и холодного копчения рыбы. Она применяется в основном для горячего копчения мелкой рыбы (кильки, салаки) в шпротном производстве. Производительность печи при горячем копчении салаки 3 т/сут, при холодном копчении сельди — до 4 т/сут.

Коптильная печь (рис. 22) относится к печам туннельного типа, рыба, навешанная на прутки, передвигается в туннеле на тележках. Туннель представляет собой строительную конструкцию с каналами для циркуляции дымовоздушной смеси. В нижней части туннеля имеются рельсы, по которым движутся тележки, и лоток для тяговой цепи. Тележка имеет две стенки с полками, на которых размещаются рамки с прутками. Размеры тележки 820X1210X1620 мм, рамки 1150X720 мм. В рамке имеются гнезда для размещения 32 прутков с шагом 30 мм. Число рамок, загружаемых на тележку, зависит от размера рыбы и может достигать 12. Тележки перемещаются в туннеле на четырех колесах с помощью тяговой цепи, привод которой осуществляется от электродвигателя мощностью 1,7 кВт через вариатор, позволяющий изменить скорость перемещения тележки от 0,06. до 0,755 м/мин.

Передняя по направлению движения стенка тележки выполнена из сплошного металлического листа. Распределение дымовоздушной смеси в печи осуществляется следующим образом. По длине туннеля имеется тринадцать секций, образующих три зоны — подсушки, проварки и копчения (при горячем копчении). Из тринадцати секций семь нечетных, начиная с первой, — пассивные, а шесть четных, начиная со второй, — активные. В активных зонах либо сверху вниз, либо снизу вверх проходит дымовоздушная смесь. Дымовоздушная смесь различной концентрации последовательно проходит все активные секции, начиная с двенадцатой и кончая второй, считая от загрузочной стороны. Таким образом, по мере движения тележки рыба обрабатывается все более и более активной дымовоздушной смесью. В активных секциях движению дымовоздушной смеси в вертикальном направлении благоприятствует как вертикальное положение рамы, так и сплошные вертикальные стенки тележек.

В пассивных секциях рыба некоторое время не подвергается воздействию смеси, в это время происходит перераспределение и выравнивание в ней влаги. Проникновению смеси в пассивную секцию мешают вертикальные стенки тележек, перегораживающие туннель. Первая пассивная секция служит для отделения рабочей части туннеля от помещения, в котором он размещается.

В первой, второй и третьей секциях рыба подсушивается, за это время температура в ней достигает 25—30°С, в четвертой и пятой секциях пропекается, с шестой по двенадцатую коптится. Температура в теле рыбы достигает 80°С. Деление на зоны условное и определяется выбранной схемой дымораспределения, когда по мере приближения к загрузочному концу туннеля активность дымовоздушной смеси уменьшается и ее температура понижается. Наиболее активная секция — двенадцатая, в ее верхнюю часть подается свежая дымовоздушная смесь, в нижнюю — горячие топочные газы.

Туннель обслуживают три примыкающие к нему топки, продукты сгорания из которых вводятся в туннель в разных местах. Одна топка работает как дымогенератор, две — как генераторы тепла. При холодном копчении все три топки работают как дымогенераторы. Дым из первой топки подается в верхнюю часть двенадцатой секции, топочный газ из второй — в нижнюю часть, двенадцатой секции, топочный газ из третьей — в верхнюю часть шестой секции, где он разбавляет дымовоздушную смесь, повышает ее температуру и попадает в четвертую (активную) секцию.

Отработанная смесь отсасывается из верхней части второй секции с помощью вентилятора производительностью 12 000 м3/ч и направляется в атмосферу или на частичную рециркуляцию в смесительную камеру дымогенерирующей топки. Количество смеси, направляемой на рециркуляцию, регулируется заслонкой. Все три топки имеют смесительные камеры, служащие для регулирования температуры газов за топками. Температура регулируется изменением количества подаваемого в камеры наружного воздуха.

Вентилятор, обеспечивающий циркуляцию дымовоздушной смеси, работает, создавая разрежение в туннеле, что препятствует задымлению помещения, где установлена печь.

Недостаток печи — отсутствие зоны охлаждения, что заставляет либо применять охладительную установку, либо охлаждать рыбу на тележках в рабочем помещении.

Двухтуннельная печь Н11-ИКА конструкции ЦПКТБ «Запрыбы» создана по типу печи

«Квернер-Брук», предназначена для горячего копчения рыбы, производительность ее до 1400 кг/ч, в ней обрабатывается рыба длиной 9—17 см. Продолжительность копчения можно изменять от 35 мин до 4,5 ч с помощью вариатора скоростей, установленного в группе привода.

В отличие от печи «Квернер-Брук» печь Н11-ИКА выполнена в двухтуннельном варианте и имеет камеру охлаждения, установленную отдельно от туннеля. Охлаждение производится наружным воздухом с помощью вентиляционной системы.

Габариты двухтуннельной печи 17980Х7815Х Х2676 мм без системы воздуховодов, собственно туннелей 11630X3410X2676 мм, мощность установленных электроприводов 36 кВт, расход дров и опилок около 2 м3/ч. Обслуживают печь два человека.

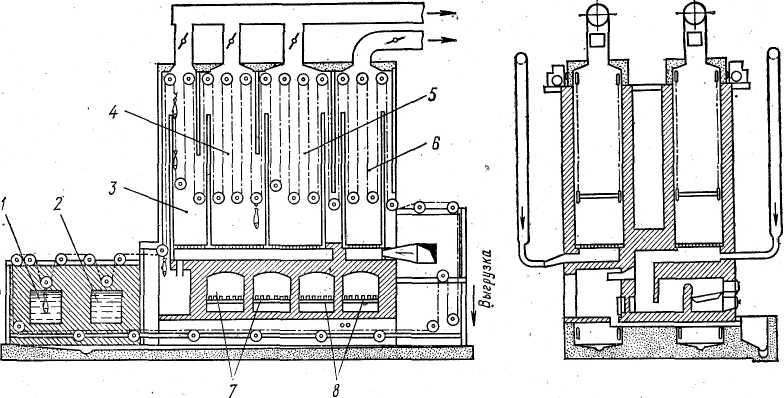

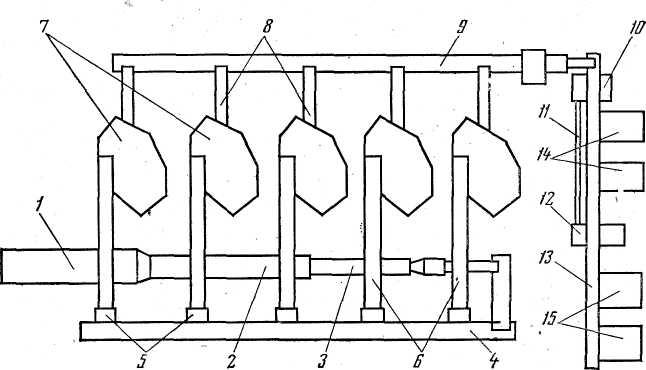

Двухтуннельная коптильная печь ИКУ-1 предназначена для горячего копчения рыбы, преимущественно мелкой — кильки, салаки — для шпротного производства. Производительность печи по сырью 6200 кг в смену.

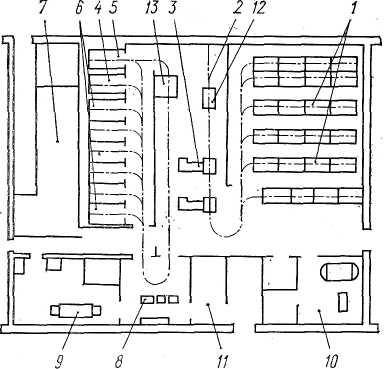

Печь и комплектующие ее устройства располагаются на двух этажах. На нижнем этаже устанавливаются дымогенераторы, калориферы и щит управления, на верхнем — коптильные туннели. Площадь, занимаемая оборудованием на нижнем этаже, составляет 90 м2, на верхнем — 324 м2.

Оба туннеля печи работают независимо друг от друга, рыба в них перемещается в клетях по монорельсу, расположенному в верхней части туннеля. Рыба накалывается на прутки, устанавливаемые в клеть. По длине туннеля размещается десять клетей с шагом 800 мм (на одну клеть). Клети движутся с выстоем, цикл перемещения составляет 6—8 мин, перемещаются они цепным конвейером по монорельсу.

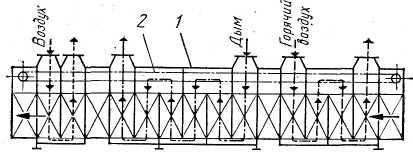

Туннель имеет десять секций (рис. 23), каждая из которых активная. Движение среды в каждой секции осуществляется в вертикальном направлении поочередно сверху вниз, снизу вверх, в каждой последующей секции это направление изменяется. В первой и второй секциях с начала туннеля рыба подсушивается, в третьей и четвертой пропекается или проваривается, в остальных секциях происходит собственно копчение. Имеются две дополнительные отдельно стоящие секции — одиннадцатая и двенадцатая, в которых рыба охлаждается.

Дым генерируется четырьмя дымогенераторами ЕЛРО, по два на каждый туннель. Горячий воздух нагревается двумя паровыми калориферами КФСР-8. Расход опилок составляет 60 кг/ч, пара 1660—2000 кг/ч в зависимости от температуры наружного воздуха.

Горячий воздух подается в нижнюю часть третьей и четвертой секций, проходит их, затем сверху вниз проходит вторую секцию и снизу вверх первую и далее вентилятором удаляется в атмосферу. Для увлажнения воздуха в третью секцию предусматривается подача острого пара.

В нижнюю часть пятой и шестой секций подаются дымовоздушная смесь и горячий воз-

Рис. 23. Коптильная печь ИКУ-1:

1—туннель; 2—охлаждающие секции; 3—подводы дыма; 4 — подводы горячего воздуха; 5 — подвод охлаждающего воздуха; 6 — подводы пара.

дух. Эти секции являются наиболее активными по воздействию дыма. Дымовоздушная смесь последовательно проходит с пятой по десятую секции и выводится в атмосферу из верхней части девятой и десятой секций. В верхнюю

Рис. 24. Коптильная печь СА2-1:

1 — туннель; 2 — цепной конвейер перемещения клетей.

часть седьмой и восьмой секций подается горячий воздух, в шестую при необходимости может подаваться острый пар. Отработанная дымовоздушная смесь выводится в атмосферу с помощью вентилятора. Отепленный воздух из секции охлаждения отводится в атмосферу также вентилятором. Расход воздуха на термообработку рыбы составляет 18 000 м3/ч, на охлаждение — 6280 м3/ч.

Мощность установленных электродвигателей печи 42 кВт, габариты печи 9640X3100X2610 мм, одного вентиляторно-кислородного агрегата 3182x1062x1519 мм, дымогенератора 1510X746X1950 мм. В установке предусмотрено регулирование температурного и влажностного режимов работы печи.

Коптильная печь СА2-1 конструкции колхоза им. Кирова (ЭССР) предназначена для горячего копчения рыбы при производстве консервов типа шпроты или товарной копчушки. Производительность печи по сырью составляет около 1 т/ч.

Коптильная печь (рис. 24) представляет собой два параллельных и работающих независимо друг от друга горизонтальных туннеля. Туннели выполнены в виде стальных каркасов, закрытых алюминиевыми листами и термоизолированных асбестом. По потолку каждого туннеля расположен монорельс, по которому движутся клети с рыбой. Движение тележек осуществляется с помощью бесконечного цепного конвейера циклично, время цикла можно устанавливать в пределах от 2 до 30 мин, и, таким образом, продолжительность обработки рыбы при изменении циклов можно соответственно изменять от 0,5 до 8 ч. В туннеле одновременно находится 16 клетей с рыбой. Клети, на которые укладываются рамки с шомполами, имеют две противолежащие стенки, выполненные из сплошных металлических листов.

По длине, начиная от входа, туннель условно разделен на 16 секций, образующих различные зоны термообработки рыбы. Размеры секции соответствуют размерам клети. Сплошные стенки клетей и воздуходувы, расположенные в верхней и нижней частях туннеля, образуют каналы, по которым воздух или дымовоздушная смесь проходит по петлеобразной трассе в вертикальном направлении попеременно снизу вверх, и наоборот.

В туннеле клеть попадает сначала в первую промежуточную секцию и затем вводится в зону подсушки и проварки, занимающую следующие четыре секции. Горячий воздух от огневого теплогенератора СТ-1 подается сверху в пятую секцию и, последовательно меняя направление, проходит четыре секции по направлению к второй. Из верхней части второй секции воздух выводится вентилятором. При необходимости увлажнения горячего воздуха предусмотрена возможность смешивания его на входе с паром. В зону подсушки — проварки можно подавать и дымовоздушную смесь.

После зоны проварки клеть проходит одну промежуточную секцию, где происходит частичное перераспределение внутритканевой влаги, и попадает в зону копчения, занимающую шесть секций (с седьмой по двенадцатую). Дымовоздушная смесь вводится в верхнюю часть шестой секции, проходит по петлеобразной трассе всю зону копчения и выводится в атмосферу вентилятором из верхней части последней (двенадцатой) секции зоны копчения.

Дым вырабатывается дымогенератором СГ-2 в смесительной камере и смешивается с горячим воздухом подаваемым от огневого теплогенератора.

Из зоны копчения клети через промежуточную секцию перемещаются в две секции зоны охлаждения, в которую подается наружный воздух. Затем через последнюю нерабочую секцию клети с готовой рыбой выводятся из туннеля и передаются на разгрузку.

Коптильная печь оборудована системами контроля и автоматического регулирования температуры в зонах. Габариты двухтуннельной печи 13000X2890X2980 мм, мощность электропривода 4,4 кВт, масса 16250 кг. Обслуживают печь два человека.

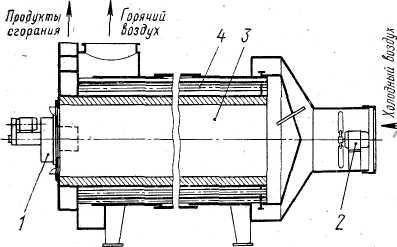

Термоагрегат ТАР-9 представляет собой теплоизолированный туннель, внутри которого движутся с выстоем клети с навешанным продуктом. В агрегате одновременно находится девять клетей. Клети подвешены на монорельсы и продвигаются толкателями цепного конвейера, расположенного в нижней части туннеля. Туннель загружается и разгружается через двери с противоположных торцевых сторон.