Глава III

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ НЕРЫБНЫХ ОБЪЕКТОВ ПРОМЫСЛА

ОБОРУДОВАНИЕ

ДЛЯ ОБРАБОТКИ КРАБОВ

Основной вид продукции из крабов — консервы. Все тело краба покрыто твердым панцирем, на головогруди находятся конечности — пара ног с клешнями и три пары ходильных ног. Части ног подразделяются на первый плечевой сустав — розочка, второй плечевой сустав — толстый членик, третий сустав — коленце, четвертый сустав — тонкий членик, клешня правая большая, клешня левая малая, коготь.

Съедобное мясо у краба расположено в панцире ходильных и клешненосных ног, а также в абдомене. Ноги краба состоят из панцирных трубок, соединенных кожистыми суставами. Для извлечения мяса панцирную трубку необходимо разрезать в области сустава.

Машина ИСПК предназначена для срыва головогрудного панциря с краба, зачистки крабовых конечностей от абдомена и внутренностей. Машина двухлинейная и может обрабатывать крабов различных видов (размер панциря 125— 260 мм в поперечнике) с производительностью 70 шт./мин.

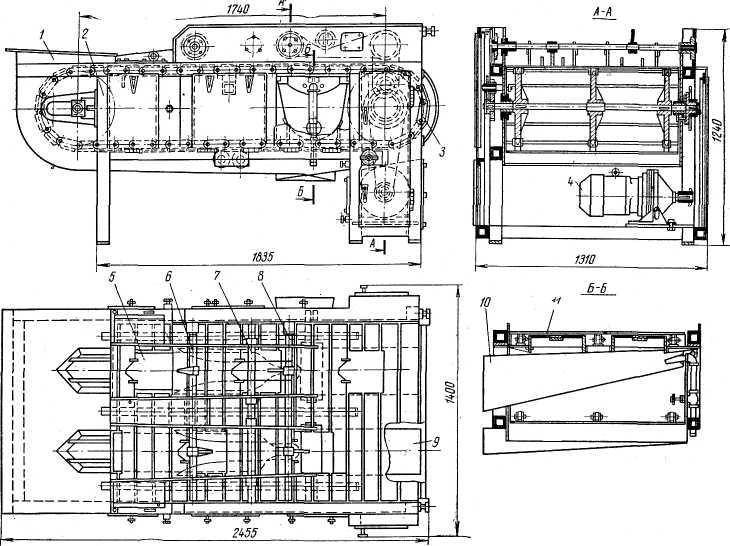

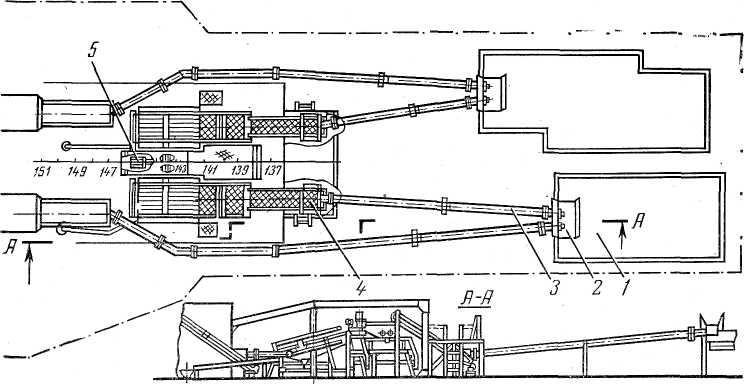

Основные узлы (рис. 100): станина, несущий пластинчатый конвейер, кулачки для утапливания панциря, кулачки для утапливания абдомена, клиновое устройство для срыва панциря, опорные лотки, желоб для отходов, загрузочный стол и привод.

Внутри станины размещен несущий конвейер, в состав которого входят ведущий и ведомый валы, натяжные устройства и транспортирующее пластинчатое полотно, собранное на трех ветвях втулочно-роликовой цепи с шагом 100 мм. Полотно собирается в определенном порядке из наборов специальных пластин. В наборе шесть пластин, каждая из которых имеет определенную форму, в целом же они образуют окно в полотне конвейера для размещения краба, называемое операционным.

Края пластин для жесткости имеют отбортовку, к третьей и шестой пластинам приварены пальцы-захваты, забирающие крабов со стола загрузки.

Стол загрузки принимает крабов из бункера-накопителя. Рабочая площадка стола изготовлена из листовой стали. В ней имеются два фигурных загрузочных гнезда, в нижней части которых сделаны продольные прорези для прохода пальцев-захватов рабочего полотна конвейера.

Фигурные гнезда предназначены для закладки крабов, поступающих на разделку. При передаче краба со стола загрузки в операционное окно туловище краба поддерживается опорными лотками прямоугольной формы.

Верхняя рабочая сторона лотка гладкая, нижняя снабжена ребрами жесткости и проушинами для крепления к станине. Опорные лотки подведены под операционные окна полотна конвейера в зоне от загрузочных гнезд до узла срыва панциря. Наличие пазов в проушинах позволяет регулировать высоту установки опорных лотков с требуемым углом наклона.

Крабы небольших размеров опускаются головогрудным панцирем до упора в лоток под действием собственной силы тяжести. Крупные крабы утапливаются до упора с помощью специальных кулачков.

В машине имеются два кулачковых узла: для утапливания панциря и абдомена. Комплект каждого узла состоит из вала, двух радиально расположенных сегментообразных кулачков, приводной звездочки и фланцевых подшипников скольжения. Движение кулачков синхронизировано с движением пластинчатого полотна несущего конвейера.

1—загрузочный стол; 2 — станина; 3 — несущий конвейер; 4 — привод; 5 — поддерживающий лоток; 6 — кулачки для утапливания панциря; 7 — направляющие; 8—кулачки для утапливания абдомена; 9—опорный лоток; 10— лоток для отходов; 11—клиновое устройство.

Основным рабочим узлом машины является клиновое устройство, отделяющее головогрудный панцирь вместе с внутренностями от конечностей краба. Узел состоит из двух клиньев, вилки и кронштейнов. Клинья левого и правого исполнения имеют плоскую форму с округленными кромками. В канавку между клиньями и кронштейном закладывается вилка, зубцы которой имеют плавный незначительный загиб вниз. Вилка отделяет абдомен от конечностей краба.

Кронштейн представляет собой площадку, на концах которой приварены пластины с прорезями для крепления к станине. На поверхности площадки имеется паз для захода концов клиньев, между которыми расположена вилка. Клинья крепятся к кронштейну винтами с потайными головками. Точность изготовления и установки клинового устройства определяет качество разделки крабов.

Под клиновым устройством между ветвями полотна конвейера устанавливается желоб из тонколистовой нержавеющей стали для сбора и выноса из машины всех отходов: головогрудного панциря, абдомена и внутренностей. Желоб крепится к станине под углом 13°. Для лучшего выноса отходов из машины к желобу подводится вода.

При укладке вручную в загрузочные гнезда подаваемые из приемного бункера крабы на столе загрузки ориентируются абдоменом вперед, головогрудным панцирем вниз. Из гнезд, крабы забираются пальцами-захватами и сдвигаются в соответствующие окна рабочего полотна.

Под действием собственной силы тяжести краб опускается до упора в опорный лоток, конечности его остаются на рабочем полотне, располагаясь по обе стороны окна. В таком положении краб рабочим полотном перемещается под кулачки для утапливания панциря, которые прижимают всех крабов до упора в опорные лотки, этим обеспечивается 100%-ный заход крабов головогрудным панцирем в зев клиньев клинового устройства для срыва панциря. Далее рабочее полотно проносит конечности над клиньями и головогрудным панцирь затягивается в просвет между ними. Внутренние кромки клиньев скользят по поверхности ножек, вдавливаются между ними и панцирем головогруди и разделяют их. Вместе с панцирем удаляются плотные и жидкие внутренности.

При дальнейшем движении рабочего полотна краб подается под кулачки для утапливания абдомена, которые вдавливают абдомен с остатками внутренностей между клиньями. Вилки, находящиеся между клиньями, удаляют внутренности.

Головогрудный панцирь, абдомен и все внутренности падают в желоб и выносятся в потоке воды из машины. Крабовые конечности подаются рабочим полотном на скребковый конвейер, передающий их на варку.

Мощность электропривода машины 2,2 кВт, ее габариты 2455Х1400Х1240 мм, масса 1350 кг.

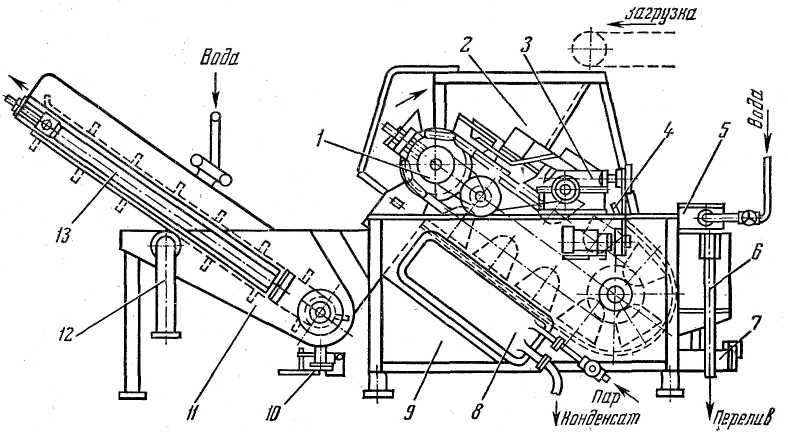

Крабоварка ИКВ предназначена для варки и охлаждения крабовых конечностей, поступающих с машины ИСПК.

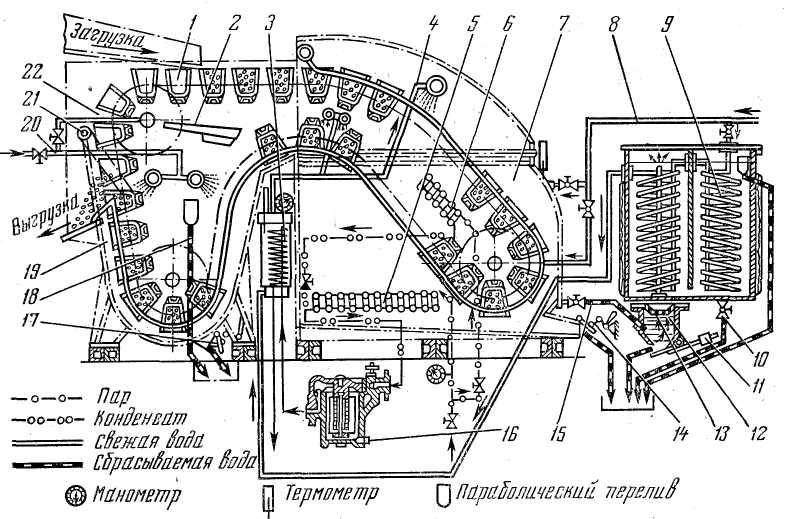

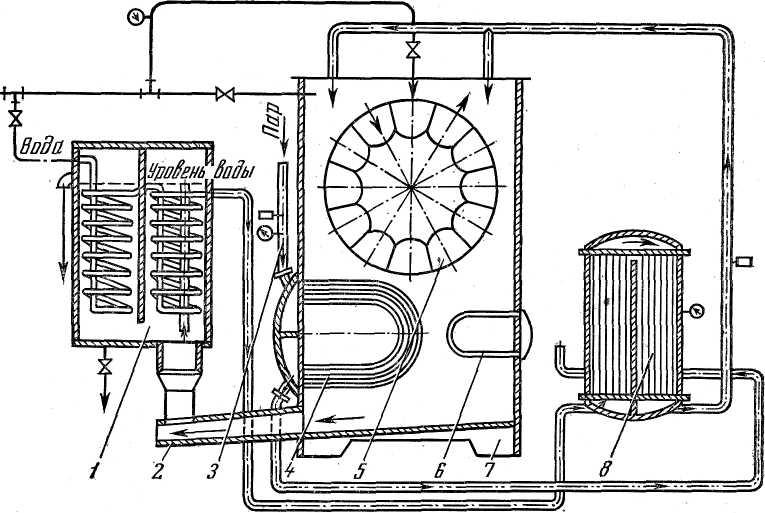

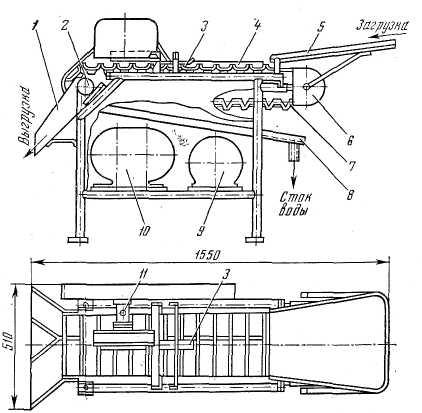

Основные узлы (рис. 101): цепной ковшовый конвейер, загрузочная площадка с охладителем, варочный аппарат, водяной и паровой теплообменники, приводная станция и гидросистема.

Цепной ковшовый конвейер состоит из двух цепных ветвей, между которыми с шагом 400 мм укреплены 32 ковша. Ковши имеют глухие боковые стенки, трапециевидное основание, к которому с шагом 65 мм приварены дугообразные прутки из нержавеющей стали, образующие стенки продольных сторон ковша. Каждый ковш вмещает до 130 крабовых конечностей.

Для направления движения цепей в варочном аппарате и охладителе установлены направляющие шины с ребордами, по которым перемещаются ролики цепей.

Рис. 101. Крабоварка ИКВ:

1 — ковшовый конвейер; 2 — поддон; 3 — паровой теплообменник; 4 — паровой нагреватель, 5 — дополнительный паровой нагреватель: 6 — варочный аппарат; 7 — водяной теплообменник; 8 — затвор отстойника; 9 — отстойник; 10 — фильтр; 11 —конденсационный горшок; 12 — механизм спуска воды из охладителя; 13 — охладитель; 14— разгрузочная гребенка; 15 — спускной трубопровод; 16 — конденсационный горшок; 17 — механизм спуска воды из охладителя; 18 — трубопровод отвода воды из охладителя; 19 —охладитель; 20 — трубопровод, подачи воды на охлаждение; 21 — разгрузочная гребенка; 22 — трубопровод подачи воды на подшипники.

По всей длине конвейера по направлению движения ковшей укреплена решетка из продольно расположенных прутков, которые заходят в просветы между прутками ковшей и образуют над ковшами как бы общую крышку, препятствующую выпаданию крабовых конечностей. В зонах загрузки и выгрузки ковшей направляющие прутки отсутствуют.

Для выгрузки из ковшей вареных крабовых ножек на выходе ковшей из охладителя предусмотрена разгрузочная гребенка, которая своими зубьями входит в просветы между прутками ковшей и принудительно выталкивает застрявшие конечности на приемный стол.

Загрузочная площадка крабоварки размещена над охладителем в головной части машины, с трех сторон ограждена перилами и снабжена двумя откидными трапами, расположенными по обе стороны крабоварки.

На площадке в районе загрузки имеется загрузочный стол, предназначенный для приема крабовых конечностей и загрузки их в ковши.

Охладитель представляет собой резервуар, через который проходит цепной ковшовый конвейер. В днище охладителя имеется механизм для спуска воды и люк для осмотра и санитарной обработки внутренней части. В месте разгрузки ковшей предусмотрен лоток. В средней части корпуса охладителя между боковыми стенками укреплена глухая перегородка, направляющая движение воды навстречу движению ковшей. Свежая холодная вода подается через коллекторы. Регулирование уровня воды в охладителе осуществляется с помощью параболического переливного патрубка.

В корпусе варочного аппарата проходит цепной ковшовый конвейер, смонтированы нагревательные элементы, защитные козырьки и система направляющих устройств. Прямоугольный корпус имеет срез по контуру движения ковшей в верхнем углу, в противоположной от охладителя стороне. В этой зоне предусмотрена ловушка для сбора пены, образующейся при варке, и сброса ее в водяной темплообменник. Днище корпуса варочного аппарата выполнено с незначительным уклоном в сторону водяного теплообменника для образования выступа-ловушки, которая закрывается специальным запирающим устройством. В ловушке собираются все отходы, образующиеся в варочном аппарате в процессе варки: скоагулированные белки, кровь, внутренности, выпавшие из ковшей части крабовых конечностей. Накопившиеся в ловушке отходы сбрасываются в отводящий желоб поворотом рычага запирающего устройства. От верхней части ловушки отходит патрубок, соединяющий корпус варочного аппарата с отстойником водяного теплообменника. В нижней части корпуса в боковых стенках на рамках люков укреплен основной паровой нагреватель с поверхностью нагрева 8,4 м2.

Между ветвями конвейера установлен вспомогательный подогреватель с поверхностью нагрева 1,3 м2 предназначенный для подогрева воды в пусковой период, для случаев, когда температура окружающего воздуха падает ниже 0°С, и при обработке крабов, средняя масса которых превышает 2 кг.

К варочному аппарату крепится водяной теплообменник, предназначенный для использования тепла отработавшей кипящей воды с целью подогрева поступающей на варку воды. Корпус водяного теплообменника состоит из двух смежных камер, разделенных глухой перегородкой, имеющей в нижней части узкую щель для перехода воды из одной камеры в другую. В камерах установлены соединенные между собой змеевики из медных труб диаметром 25 мм. По змеевикам последовательно из одной камеры в другую и далее в варочный аппарат проходит свежая вода, подогреваясь до 50°С.

Для обеспечения крабоварки технологической морской водой предусмотрена система трубопроводов. Часовой расход воды на варку составляет 2300 л, на охлаждение 18 400 л.

В пространстве между варочным аппаратом и охладителем установлены паровой теплообменник и приводная станция.

Паровой теплообменник обеспечивает нагрев воды, идущей от водяного теплообменника, за счет тепла отработанного пара, выходящего из паровых нагревателей.

Приводная станция включает электродвигатель мощностью 1,1 кВт, червячный редуктор и вариатор скоростей. Привод обеспечивает движение ковшового конвейера с четырьмя скоростями от 0,6 до 1,2 м/мин и, следовательно, продолжительность варки от 7 до 3,5 мин и охлаждения от 4,6 до 2,3 мин.

Крабовые конечности, поступающие на скребковом конвейере от машины ИСПК, сбрасываются на загрузочный стол крабоварки. Работница, стоящая на загрузочной площадке, сдвигает со стола порцию до 130 шт. крабовых конечностей в непрерывно движущиеся ковши. Загруженные ковши перемещаются в варочный аппарат, на входе в который они орошаются из коллекторов горячей водой, поступающей после парового теплообменника. Затем ковши опускаются в кипящую морскую воду, в которой осуществляется варка крабового мяса. На выходе из варочного аппарата ковши вновь попадают в зону орошения. При этом происходит теплообмен между подаваемой из коллектора водой и более нагретым ковшовым элеватором с крабовыми конечностями. Стекающая вода образует водяную завесу, препятствующую выходу пара из варочного аппарата. Из варочного аппарата ковши переносятся в охладитель, попадают в зону орошения холодной водой, затем погружаются в холодную постоянно сменяющуюся воду. На выходе из воды ковши попадают в зону орошения второго коллектора. Конечности окончательно охлаждаются, промываются и выгружаются в разгрузочный лоток. Освободившиеся ковши, подаваемые на загрузку, промываются струями воды. Крабовые конечности передаются на разделку.

Производительность крабоварки в зависимости от режима работы составляет 2300— 4600 кг/ч, габариты 6000X2400X3250 мм, масса 7527 кг.

Крабоварка ИКВ-М представляет собой модернизацию крабоварки ИКВ. При модернизации внесен ряд конструктивных изменений, позволивших исключить резервуар охлаждения, уменьшить длину конвейера и соответственно металлоемкость, однако увеличился расход морской воды на охлаждение.

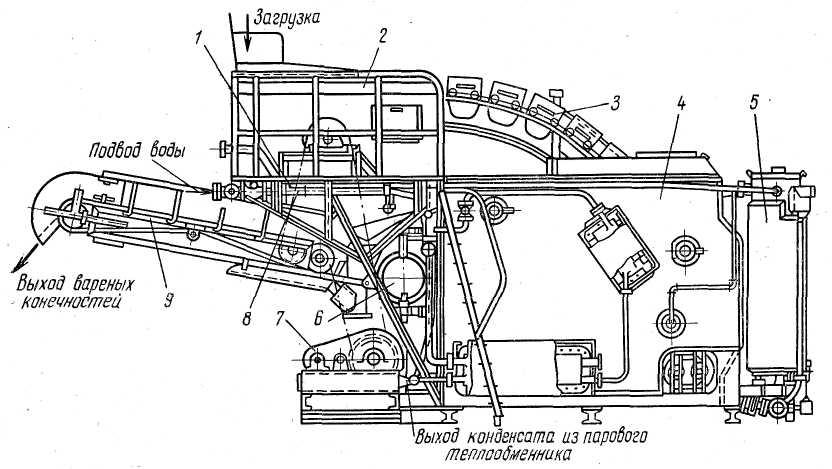

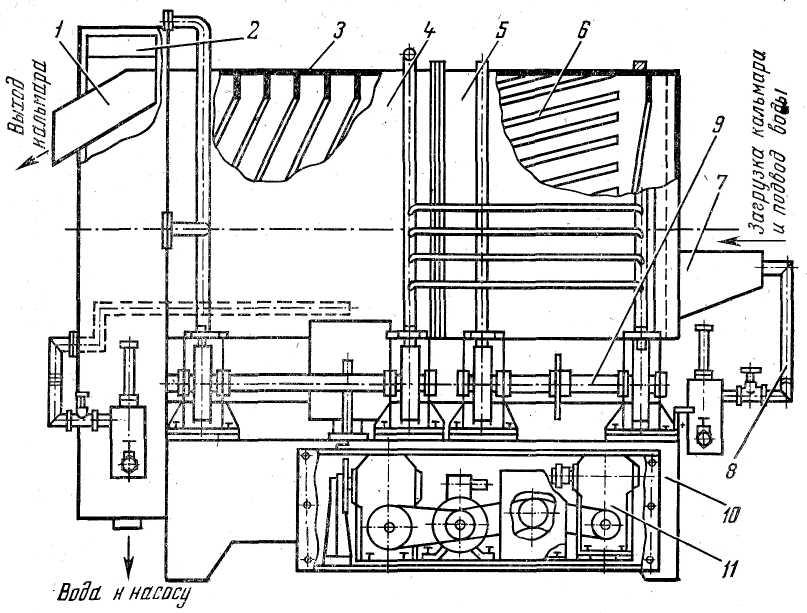

Основные узлы (рис. 102): цепной ковшовый конвейер, загрузочный стол с охладителем, варочный аппарат, водяной и паровой теплообменники, приводная станция и гидросистема.

Цепной ковшовый конвейер состоит из двух цепей с шагом 200 мм, между которыми укреплены ковши для загрузки крабовых конечностей. Для направления движения цепей в варочном аппарате установлены специальные шины, по которым движутся ролики цепей. По всей длине конвейера по направлению движения укреплена решетка из продольно расположенных прутиков, образующих общую крышку над ковшами, которая препятствует выпаданию крабовых конечностей. Выгрузка вареных ножек производится в наклонный лоток после выхода ковшей из охладителя. Охладитель расположен под загрузочным столом, состоит из верхнего, нижнего и дополнительного оросителей, каждый из которых включает систему труб с отверстиями для орошения.

Загрузочный стол размещен в головной части машины. С обеих сторон стола имеются загрузочные площадки, снабженные откидными лестницами и огражденные перилами.

1—загрузочная площадка; 2 —. загрузочный стол с охладителем; 3 — ковшовый конвейер; 4 — варочный аппарат; 5 — водяной теплообменник; 6 — паровой теплообменник; 7 — приводная станция; 8 — гидросистема; 9 — разгрузочный конвейер.

Варочный аппарат представляет собой резервуар, внутри которого проходит ковшовый конвейер. Во время работы резервуар заполнен морской водой, температура кипения которой поддерживается паровыми нагревателями. Для подогрева подаваемой в варочный аппарат свежей воды используется тепло отработавшей воды и конденсата из паровых нагревателей. С этой целью установлены водяной и паровой теплообменники. Водяной теплообменник состоит из двух смежных камер, в которых установлены последовательно соединенные змеевики из медных труб. В нижней части теплообменника имеется отстойник с запирающим устройством для быстрого спуска воды и промывки фильтра. Паровой теплообменник представляет собой кожухотрубный аппарат, выполненный из латунных трубок, развальцованных в трубных досках. В трубках циркулирует подогреваемая вода, между ними — конденсат.

К варочному аппарату крепится конвейер выдачи вареных крабовых ножек. Привод конвейера осуществляется от привода ковшового конвейера. Приводная станция крабоварки размещается в нижней части на сварной раме, к которой крепятся электродвигатель мощностью 0,7 кВт, импульсный вариатор и редуктор. Продолжительность варки зависит от скорости движения ковшового конвейера и регулируется в пределах от 3,5 до 7 мин.

Загрузка крабовых конечностей в непрерывно движущиеся ковши производится двумя работницами с двух сторон загрузочного стола.

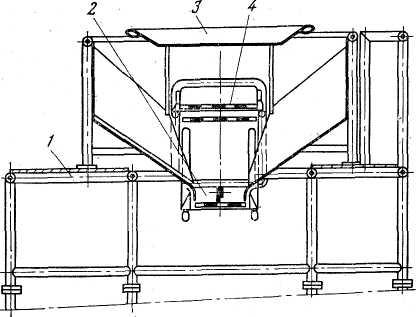

Рис. 103. Стол ручной разрывки крабовых конечностей:

1— рама; 2—конвейер клешненосных ног; 3 — столешница; 4 — конвейер ходильных ног.

Заполненные ковши вначале орошаются горячей водой, затем погружаются в кипящую воду. Из варочного аппарата ковши попадают в охладитель, в котором в зоне орошения верхнего и нижнего оросителей крабовые конечности охлаждаются холодной морской водой. При выходе из охладителя ковши разгружаются в лоток, по которому попадают на конвейер выдачи крабовых ножек, где охлаждаются дополнительным оросителем.

Расход морской воды на охлаждение составляет 25000 л/ч, габариты 7500X2400X3958 мм, масса 6200 кг.

Стол для разделения куста крабовых конечностей, соединенных между собой остатками панциря, представляет собой сварную конструкцию (рис. 103). В верхней части рамы на стойках закреплена столешница, на которой вручную разрывают куст крабовых конечностей. Под столешницей смонтированы тремя ярусами концевые звенья, ленточных конвейеров. Верхний из них предназначен для сбора и транспортировки ходильных ног, нижний — клешненосных. Лента нижнего конвейера снабжена перегородкой для раздельной транспортировки правых и левых клешненосных ног. По обе стороны столешницы расположено по три лотка в ряд для раздельной выдачи ходильных, правых и левых клешненосных ног. За столом работают четыре человека.

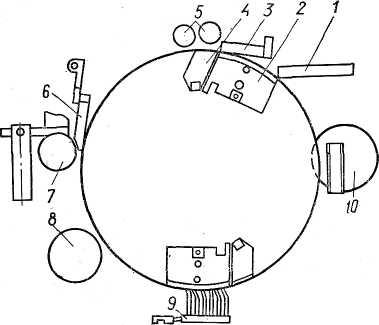

Машина ИРКХН (рис. 104) предназначена для разделки ходильных ног краба, в которых сосредоточена основная часть мяса краба. Машина, линейно-конвейерного типа, производительность ее 60 ножек в минуту.

Разделка ходильных ног заключается в отрезании розочки, когтя, вырезании двух сочленений с последующим извлечением мяса из панциря. Разрезание осуществляется дисковыми пилами, извлечение мяса — при помощи гидравлической струи. Мясо выдавливается водой из панциря, помещенного в специальные зажимы. Вода подводится к срезу членика в направлении расширения трубки панциря. Имеется узел резки, предназначенный для вырезания сочленений, обрезания розочки и когтя, и настройки дисковых пил на экономичный рез. Расстояние между ножами зависит от размеров ходильных ног, которые колеблются в значительных пределах. В основу конструкции узла положена пропорциональная зависимость длин частей ходильной ноги краба: толстого, тонкого члеников и коленца.

Цепи транспортировки тонкого членика и коленца выполнены из нержавеющих втулочно-роликовых цепей. Основу цепи составляют створки зажимов, которыми зажимается тонкий членик и коленце. Просвет между створками выполнен в форме, обеспечивающей надежную фиксацию панциря, но предотвращающей защемление мяса при гидравлической выбивке. Цепь транспортировки после расчленения ноги передает тонкий членик в зажим узла гидравлической выбивки мяса тонкого членика. Мясо коленца выбивается из его панциря, защемленного между створками зажимов цепи.

Цепь транспортировки толстого членика конструктивно отличается от цепи транспортировки тонкого членика и коленца. Ширина цепи по соединительному пальцу (47,5 мм) обеспечивает устойчивость цепи и надежную фиксацию толстого членика при отрезании розочки и вырезании сочленения. При заправке ходильной ноги в створки зажимов цепей транспортировки тонкого членика и коленца нога ориентируется на планку изгибом коленца, толстый членик цепью не захватывается. В дальнейшем захватом цепи транспортировки толстого членика ходильная нога поднимается, выравнивается и фиксируется в определенном положении. После расчленения толстый членик передается в зажим узла гидравлической выбивки.

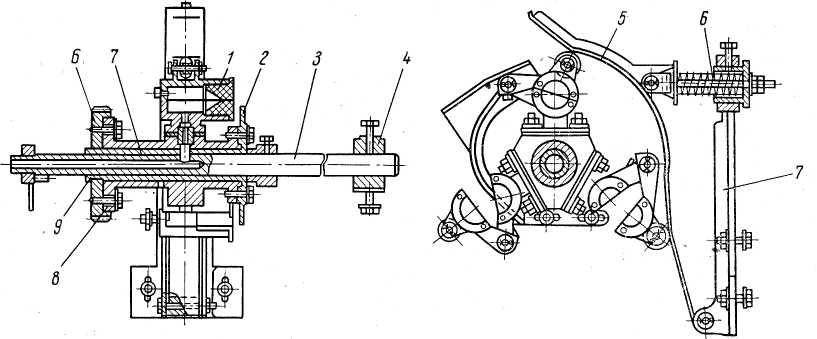

Основу узла гидравлической выбивки тонкого членика (рис. 105) составляет зажим, обеспечивающий плотное обжатие тонкого членика по периметру, его фиксацию и подвод воды к срезу со стороны вырезанного сочленения.

Рис. 104. Машина ИРКХН для разделка ходильных ног:

1 — узел резки; 2 — узел гидравлической выбивки тонкого членика; 3 — узел выбивки коленца; 4 — гидрожелоб для мяса коленца; 5 — ведущий вал; 6 — гидросистема; 7 — узел выбивки толстого членика; 8 — гидрожелоб для мяса толстого членика; 9 — гидрожелоб для мяса тонкого членика; 10 —гидрожелоб для отходов; 11 — станина; 12 — пост управления; 13 — привод.

Зажим состоит из двух шарнирно соединенных половин. Каждая половина имеет вкладыш из металла с наклеенной пористой резиной. Такая конструкция обеспечивает при закрытии зажима сжатие тонкого членика по периметру с образованием камеры для подвода воды к срезу. Нижняя половина зажима имеет сверление для сообщения с полой осью узла гидравлической выбивки, а верхняя — ролик на оси и направляющий штифт для принудительного закрытия зажима.

Узел гидравлической выбивки имеет три зажима, которые крепятся к корпусу под углом 120° друг к другу. В корпусе выполнены три радиальных сверления так, что они совпадают со сверлениями зажимов. Корпус посажен на полую ось на капроновой втулке. Ось имеет радиальное отверстие, расположенное так, что при повороте корпуса с гидрозажимами сверления зажимов поочередно совмещаются с радиальным отверстием оси, что обеспечивает подачу воды с давлением до 294 кПа в зажим.

Ось корпуса крепится на кронштейнах к станине, положение ее фиксируется стопорным винтом. Возможна установка определенного положения радиального отверстия оси относительно цепных зажимов. Принудительное закрытие зажима производится копирами для направляющего штифта и ролика верхней половинки зажима. Копир для ролика подпружинен, ход пружин регулируется. Зажимы узла гидравлической выбивки вращаются синхронно с зажимами цепи тонкого членика.

Узел гидравлической выбивки толстого членика принципиально не отличается от узла зыбивки тонкого членика. Узел гидравлической выбивки коленца представляет собой ступицу с закрепленными на ней четырьмя трубками, вращающуюся на полой оси, через которую подается, вода. Ступица приводится во вращение от редуктора через шестерню. Трубки вращаются синхронно с вращением зажимов цепи транспортировки коленца. Подача воды происходит в момент совпадения радиального сверления оси с отверстием трубки.

1— зажим; 2 — звездочка; 3 — ось; 4 — кронштейн оси; 5 — копир; 6 — пружина; 7 — кронштейн копира;

8 — шестерня; 9—втулка.

Через трубку в срез коленца под давлением поступает вода, мясо выбирается из панциря коленца. Ось узла покоится в кронштейнах, положение ее регулируется и фиксируется стопорными винтами.

Машину обслуживают два оператора: один закладывает ходильные ноги в раскрытые створки зажимов коленца и тонкого членика. При закладке ходильную ногу ориентируют по сочленению коленца и толстого членика на специальную поддерживающую рейку. Толстый членик и. розочка свободно свисают. При дальнейшем движении толстый членик клиновой планкой поднимается, ходильная нога выравнивается и толстый членик захватывается створками зажима; второй оператор настраивает дисковые пилы на экономичный рез с помощью специальной рукоятки. Мясо по видам (толстое, тонкое,, коленце) собирается в корзины.

Мощность электропривода машины 2,5 кВт, расход морской воды до 3 т/ч при давлении 245 кПа, габариты 2550x1345X1500 мм.

Полуавтомат ИПРК (рис. 106) предназначен для разделки ходильных ног краба с извлечением мяса. Автоматическая настройка дисковых пил на правильный рез обеспечивает производительность 60 ножек в минуту при обслуживании одним оператором.

Полуавтомат выполняет следующие технологические операции: отделяет розочку от ходильной ноги, ориентирует ходильную ногу на сочленение между толстым члеником и коленцем, выводит ходильную ногу в горизонтальное положение, настраивает дисковые пилы на правильный рез в зависимости от размера ноги, расчленяет ходильную ногу и извлекает мясо из панциря члеников, выдает мясо по видам на дальнейшую обработку.

В нижней части станины размещается привод технологических узлов с системой храповых механизмов, обеспечивающих прерывистое движение конвейеров. Основные технологические узлы размещены на верхней части станины. На переднюю стенку устанавливаются конвейеры заправки и перехвата ног. На боковой стенке станины размещается водяная система с запорной и измерительной арматурой.

Внутри станины смонтирован гидрожелоб для сбора и отвода отходов разделки. На задней стенке установлены площадки для размещения корзин, в которые собирается мясо по видам.

Конвейер заправки предназначен для загрузки полуавтомата. В зажимы конвейера укладывают ходильные ноги, ориентированные на специальную рейку для правильного отрезания розочки.

1—лоток вывода мяса толстого членика; 2— лоток вывода мяса тонкого членика; 3—подставки для противней; 4 — лоток вывода мяса коленца; 5 — гидрожелоб отходов; 6 — приводная станция; 7— станина; 8—привод дисковых пил; 9 — лоток вывода розочки; 10— привод конвейера перехвата; 11— конвейер перехвата; 12— гидроцилиндр; 13— узел расчленения; 14 — механизм подъема дисковых пил; 15 — цепь захвата толстого членика; 16 — цепь захвата коленца; 17 — механизм привода цепей захватов; 18 — коллектор; 19 — цепь захвата тонкого членика; 20—дисковая пила обрезания розочки; 21—конвейер заправки.

Конвейер состоит из двух звездочек и специальной втулочно-роликовой цепи с зажимами для толстого членика. Розочка обрезается дисковой пилой, . получающей вращение от электродвигателя узла вырезания сочленений мощностью 1 кВт.

Конвейер перехвата предназначен для передачи ходильных ног из зажимов конвейера заправки в зажимы цепей транспортировки, в которых происходит извлечение мяса из панциря члеников. Конвейер состоит из ведомой и ведущей звездочек и втулочно-роликовой цепи, имеющей специальные разделительные планки для перемещения ног по рейке при переориентации. На конвейере ноги ориентируются на сочленения между толстыми члениками и коленцами. При этом толстый членик располагается вертикально, а коленце с тонким члеником — горизонтально.

Цепи транспортировки выполнены по аналогии с цепями машины ИРКХН. Перед узлом расчленения ног установлен датчик следящей системы. Датчик выполнен в виде шарнирной планки. Ходильная нога срезом розочки отклоняет планку на определенный угол в зависимости от длины толстого членика. Планка связана тягой с золотником следящей системы. Перемещение золотника вызывает соответствующий ход гидроцилиндра, который системой рычагов связан с коромыслом и тягами раздвигания ножей узла расчленения ходильных ног. Узлы расчленения и гидровыбивки конструктивно подобны соответствующим узлам машины ИРКХН.

Мощность электропривода машины 2,5 кВт, ее габариты 2950X650X1500 мм, масса 820 кг.

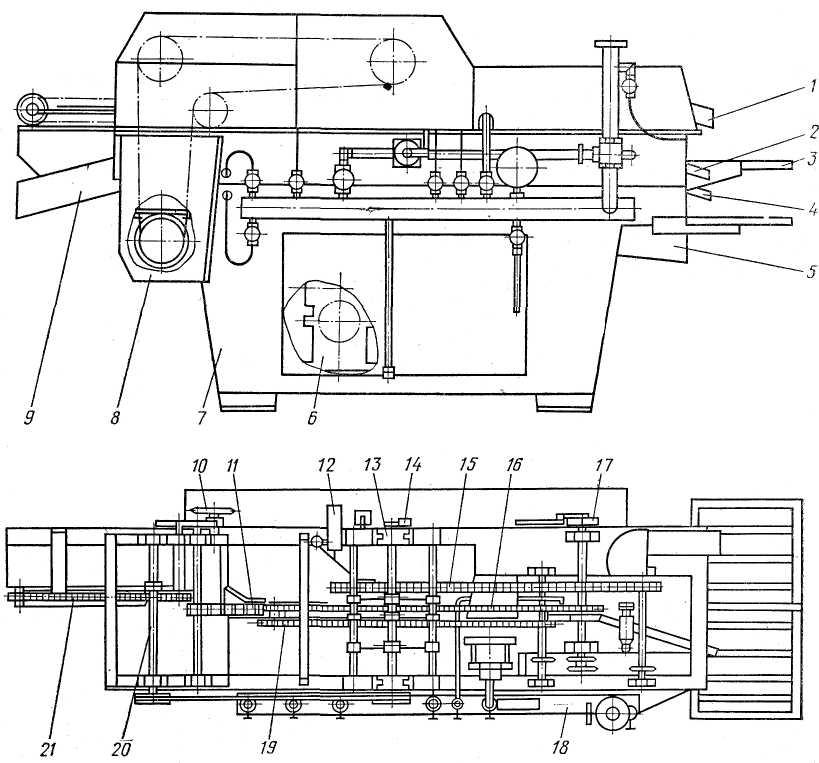

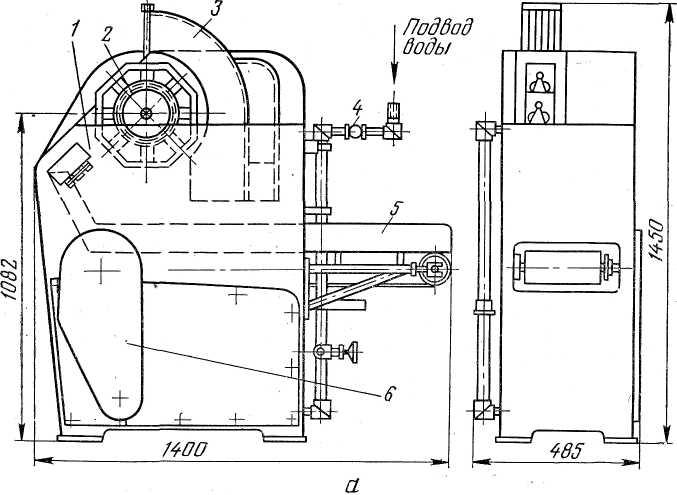

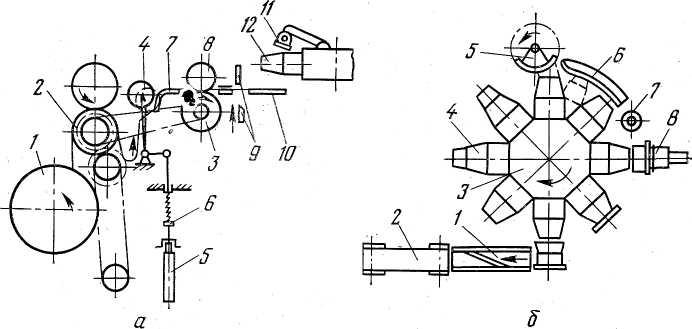

Машина ИРКН для извлечения мяса из ходильных ног краба (рис. 107, а) состоит из транспортеров обрезания розочки и когтя и узла гидравлической выбивки. В основу работы машины положен принцип выдавливания водой мяса из ходильных ног, у которых предварительно отрезаны розочки и коготь. Производительность машины 60 ног в минуту.

Транспортер обрезания розочки представляет собой втулочно-роликовую цепь с зажимами, которые служат для жесткой фиксации ходильных ног за толстый членик.

Для правильной ориентации ходильных ног на обрезание розочки имеется ориентирующая планка. Пульсирующее движение транспортера обеспечивается кулисным механизмом. Число ходов кулисного механизма в минуту — 60 — определяет производительность машины. Розочка обрезается дисковой пилой. Отрезанная розочка выводится из машины по лотку.

Транспортер обрезания когтя предназначен для фиксации ходильной ноги за тонкий членик и подачи ее под дисковую пилу обрезания когтя. Транспортер представляет собой втулочно-роликовую цепь с зажимами, створки которых образуют просвет для обеспечения надежной фиксации тонкого членика. Транспортер имеет ориентирующую планку для правильной загрузки и направляющую цепи для предотвращения провисания и фиксации ее при действии усилия от дисковой пилы в момент отрезания когтя.

Основным операционным узлом машины является узел гидравлической выбивки (см. рис. 107,б), служащий для выдавливания мяса струей воды, подаваемой через срез когтя. Узел состоит из двух колес: верхнего и нижнего, между которыми происходят защемление панциря тонкого членика и подача воды через специальную камеру для выдавливания мяса. По конструкции колесо представляет собой трехрогую звезду. Колеса соединены между собой зубчатой парой так, что впадины их при вращении совпадают. Пространство, образованное впадинами звезд, является гнездом для панциря тонкого членика. Для надежной фиксации панциря и создания направленной струи воды впадины заполняются вкладышем из пористой резины, обжимающей панцирь по периметру и образующей камеру для подвода воды точно в срез когтя.

Нижнее колесо насажено на полую ось, через которую в момент совмещения радиальных отверстий колеса и оси под давлением 294 кПа подается вода. Попадающая в камеру, образованную впадинами колес, вода выбивает мясо из целой ноги через срез когтя. Привод колес осуществляется через цепную передачу от транспортера обрезания когтя, что обеспечивает синхронность работы узлов. Мясо, пустые панцири и когти отводятся по гидрожелобам. Мясо по гидрожелобу подается в корзину, установленную на специальной подставке, а отходы отводятся на утилизацию.

Обслуживают машину двое рабочих: один закладывает ходильные ноги краба в зажимы транспортера обрезания розочки с ориентацией их на правильный срез, второй закладывает освободившиеся из зажимов ходильные ноги в транспортер обрезания когтя, ориентируя их по линии реза.

Разделка ходильных ног краба на машинах ИРКН позволяет увеличить выход мяса на 25—30% из-за отсутствия потерь, вызываемых расчленением ходильных ног на машинах ИРКХН.

Мощность электропривода машины 1,7 кВт, ее габариты 1790X705X1370 м, масса 270 кг.

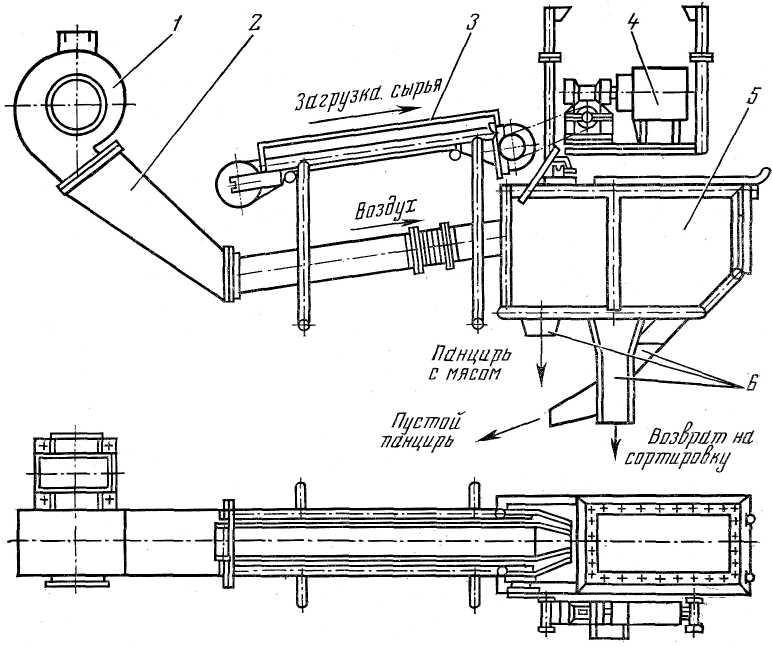

Устройство для сортировки отходов от краборазделочных машин предназначено для отделения члеников с неизвлеченным мясом от остальных отходов. В отходы от разделки крабовых конечностей попадает до 6% члеников с неизвлеченным мясом к общему количеству обработанных крабовых конечностей. Основные узлы (рис. 108): загрузочный конвейер, сортировочная камера, воздуховод.

Рис. 107. Машина ИРКН для извлечения мяса из ходильных ног краба:

а — общий вид: 1—транспортер обрезания розочки; 2— кулисный механизм; 3 — водяной коллектор; 4 — ориентирующая планка; 5 — транспортер обрезания когтя; 6—дисковая пила; 7 — узел гидравлической выбивки; 8 — кожух; 9 - ограждение; 10—гидрожелоб; 11 — лоток для отвода мяса; 12 —подставка для корзин; 13 — привод транспортеров; 14 — натяжная звездочка; 15 — натяжной ролик; 16 — привод дисковых ножей; 17 — станина; 18 - лоток для отвода розочки;

б —узел гидравлической выбивки: 1— шестерня; 2 — верхнее колесо; 3 —вкладыши; 4 —звездочка; 5 —ось; 6 — нижнее колесо.

1 — вентилятор; 2 — воздуховод; 3 — загрузочный конвейер; 4 — приводная станция; 5 — камера; 6 — течки.

Разделение отходов на три фракции в зависимости от массы осуществляется в потоке воздуха. Сортировочная камера прямоугольной формы сварная, выполнена из труб и листовой стали. Крышка камеры и передняя стенка выполнены съемными из металлической сетки с ячеей 10X10 мм. Внутри камера перегорожена на три отсека для приема разных фракций рассортированных отходов. В первый отсек попадают членики с неизвлеченным мясом, в третий — только легкие пустые панцирные трубки, во второй — членики с неизвлеченным мясом и пустые панцирные трубки. В верхней части камеры установлена поворотная течка, имеющая регулирующий сегмент для установки распределительной течки с наклоном около 13°. На плоскости течки предусмотрены веерообразно расходящиеся ручьи для равномерного распределения подаваемых на сортировку отходов от краборазделочных машин.

В верхней части каждого отсека на шарнирах закреплены поворотные шторки, предназначенные для регулирования проходного сечения. В нижней части каждый отсек имеет отводящие рукава. Рукав первого отсека передает членики с извлеченным мясом на конвейер, подающий членики на последующую доработку по извлечению мяса. Рукав второго отсека возвращает смесь члеников с мясом и пустых панцирных трубок на скребковый конвейер подачи отходов к сортировочному устройству на повторную обработку. Рукав третьей секции передает пустые панцири на общий конвейер отходов. Передача отходов с подающего скребкового конвейера на распределительную течку осуществляется загрузочным ленточным конвейером.

Подача воздуха в сортировочную камеру осуществляется воздуховодом от центробежного вентилятора. Воздуховод выполнен из тонколистовой стали с вмонтированным в него мягким звеном из прорезиненного шланга, обеспечивающим изменение угла наклона струи нагнетаемого в камеру воздуха. Производительность устройства 10 м3/ч, габариты 3000Х800Х Х1500 мм.

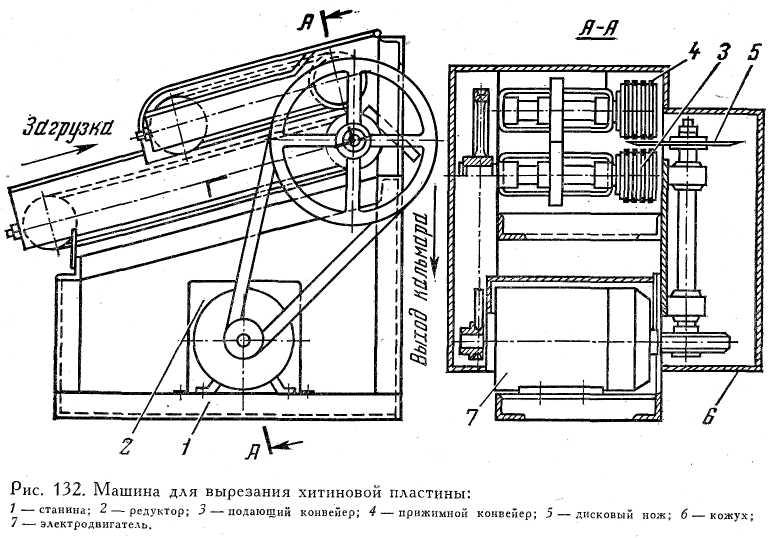

1 — станина; 2 — цепь транспортировки тонкого членика; 3 — гидросистема; 4 — цепь транспортировки толстого членика; 5 — привод дисковых пил; 6 — подставка для корзин.

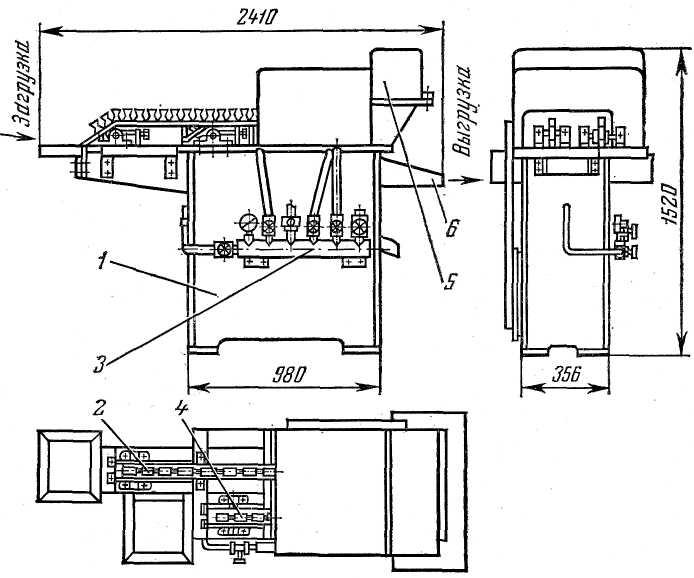

Машина ИДОК (рис. 109) для доработки отходов от краборазделочных машин предназначена для разделки члеников и коленец, остающихся в отходах после краборазделочных машин.

Две работницы укладывают членики и коленца в раскрытые зажимы соответствующих цепных конвейеров, смонтированных в верхней части станины. Цепь для тонкого членика имеет 56 зажимов, цепь для коленца — 34 зажима. Скорость движения конвейеров составляет 75 зажимов в минуту. При выходе конвейерных цепей на прямой участок зажимы закрываются и фиксируют членики и коленца, которые транспортируются к двум дисковым пилам. После обрезания членики и коленца перемещаются к узлу гидровыбивки мяса струей воды под давлением 196 кПа. Выбитое мясо по течкам поступает в противни. Панцирь из зажимов, раскрывающихся при повороте цепи, выпадает в гидрожелоб, по которому выносится на конвейер отходов.

Габариты машины 2410Х800Х1520 мм, масса 524 кг.

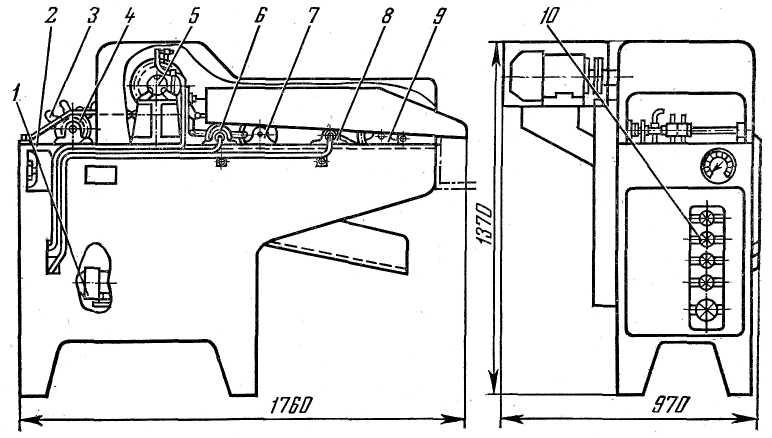

Машина ИРКЛ для разделки левых клешненосных ножек вырезает шейки и гидравлическим способом извлекает мясо из шеек, производительность ее 60 шт./мин.

Левая и правая клешненосные ножки краба значительно различаются; левая меньше правой. На консервы используется только мясо шейки. Остальные части левой клешненосной ножки не обрабатываются из-за малого содержания мяса и трудности механизации его извлечения. У правой клешненосной ножки используется мясо шейки и клешни.

Основные узлы (рис.110): станина, цепи транспортировки клешненосных ножек, узел резки с приводом, узлы гидравлической выбивки, привод технологических узлов, транспортер отвода мяса, гидросистема, система кожухов и ограждений.

Для транспортировки клешненосных ножек имеются две цепи со створками для зажима шеек. Створки служат звеньями цепи. Зазор между створками выполнен так, чтобы обеспечить надежную фиксацию шеек без нарушения панциря и заклинивания мяса. Концевые звездочки цепей разнесены по длине для обеспечения гидровыбивки мяса из двух шеек в разных точках. Начальные звездочки размещаются на одном валу, где осуществляется заправка клешненосных ножек в створки зажимов. В районе заправки ножек в створки зажимов имеется направляющий и ориентирующий пруток. -Для фиксации цепей при резке под цепями имеются коробчатые направляющие.

Узел резки предназначен для расчленения клешненосной ножки. Шейки вырезаются пилами. Набор дисковых пил обеспечивает вырезание сочленения между первой и второй шейками, обрезание клешни и безымянного членика с розочкой. Расстояние между дисковыми пилами остается постоянным. Привод осуществляется от индивидуального электродвигателя мощностью 1,5 кВт. Для улучшения условий резания к дисковым пилам подводится вода.

Машина имеет два узла гидравлической выбивки. Выбивка мяса из панциря производится водой под давлением 147— 196 кПа. По конструкции узлы не отличаются друг от друга. Узел выбивки представляет собой полую ось, на которую насажена ступица с крестовиной из трубок. Под крестовиной ось имеет радиальное отверстие, расположенное так, что при вращении ступицы отверстия трубок поочередно совпадают с радиальным отверстием полой оси.

1 — приводная станция; 2 — станина; 3—цепи транспортировки; 4 — звездочка; 5 — узел резки; 6—первый узел гидравлической выбивки; 7 — приводной вал первой цепи; 8 — второй узел гидравлической выбивки; 9 — приводной вал второй цепи; 10 — гидросистема.

Верхние концы трубок выполнены в виде сопел и совпадают при вращении с центром створок зажимов. Вода подается в полую ось, откуда при вращении ступицы поступает в трубки, через которые осуществляется гидровыбивка мяса. Ступица получает вращение от электродвигателя через редуктор и цепную передачу, синхронное с движением цепей транспортировки.

Гидросистема включает систему трубопроводов для подвода воды к узлам выбивки, арматуру для регулирования, воздушный компрессор, манометр.

Мясо, выбитое из панциря, по лоткам подается на ленточный транспортер и выносится из машины. Установленная мощность 2,5 кВт, габариты 2020X970X1370 мм. Обслуживает машину один оператор.

Машина ИРКП для разделки правых клешненосных ножек выполняет следующие операции: вырезает шейку, выдает правую клешню на стол разбивки, гидравлическим способом извлекает мясо из шеек.

По конструктивному решению машина ИРКП сходна с машиной ИРКЛ, но имеет отличия, связанные с особенностями строения и разделки правой клешненосной ножки.

Станина машины имеет окно и лоток для вывода правой клешни на специальный стол разделки. Створки зажимов выполнены с конфигурацией профиля, зависящей от размеров и формы правой клешненосной ножки. Технические и эксплуатационные характеристики машин ИРКЛ и ИРКП совпадают.

Машину обслуживает один оператор. Слева от машины расположен специальный столик. Оператор берет клешненосную ножку со стола и укладывает в раскрытые на повороте створки зажимов цепей транспортировки, сочленением между шейками на ориентирующий пруток. На прямом участке створки зажимов закрываются и зафиксированная клешненосная ножка подается к узлу резки. Вырезанные шейки, зажатые створками зажимов, подаются к двум узлам гидравлической выбивки. Цепи транспортировки имеют разную длину, и выбивка мяса шеек ведется поочередно. Мясо струей воды по лотку подается на ленточный транспортер и падает в корзину.

Производительность машины составляет 60 ножек в минуту, установленная мощность 2,5 кВт, габариты 2020x970X1370 мм.

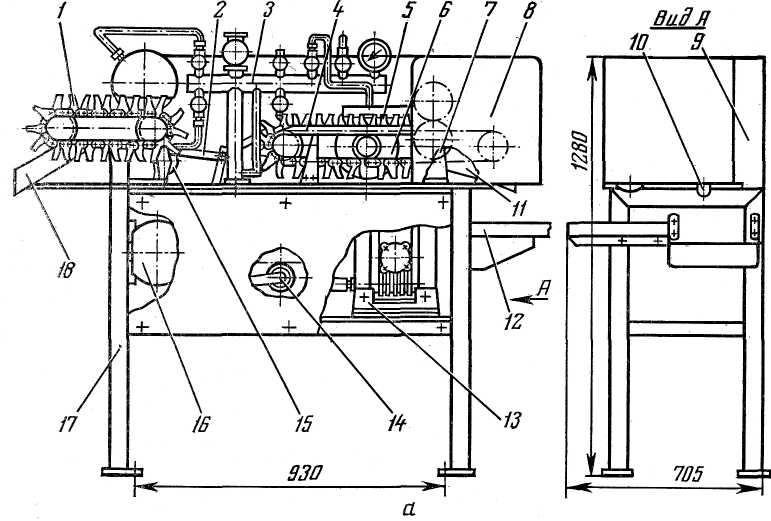

Машина для доварки розочек производительностью 2,5 т/ч необходима, поскольку различные части ходильной ноги краба имеют неодинаковые размеры и массу и при первой варке провариваются по-разному. Мясо розочки при самых оптимальных режимах варки получается несколько недоваренным, что отрицательно сказывается на их последующей механической разделке: количество отходов возрастает.

1 — ковшовый конвейер; 2— загрузочный бункер; 3 — приводная станция; 4 — направляющие пластины; 5 — водяной теплообменник; 6 — сливная труба; 7 — ловушка; 8 — паронагреватель; 9 — варочная камера; 10 — спускное устройство; 11—камера охлаждения; 12 — сливная труба; 13—-скребковый конвейер.

Основные узлы (рис. 111): варочная камера, охладитель, цепной ковшовый конвейер, выносной скребковый конвейер, водяной теплообменник и приводная станция.

Варочная камера размещена в сварном корпусе из листовой нержавеющей стали с наклонным днищем. Через нее проходит наклонный цепной ковшовый конвейер. Варочная камера заполнена морской водой, уровень которой регулируется переливной трубой. Вода в камере нагревается паронагревательным элементом, установленным под конвейером. На продольных стенках корпуса изнутри закреплены направляющие пластины для удержания крышек ковшей в закрытом положении при прохождении их через кипящую воду.

На уровне днища под теплообменником расположена ловушка отходов, соединенная с варочной камерой и теплообменником. Отработанная вода отводится через ловушку.

В верхней части корпуса установлены загрузочный бункер и направляющие планки.

Приводная станция смонтирована на площадке в верхней части корпуса. Привод машины включает электродвигатель мощностью 1,5 кВт и редуктор. Цепной ковшовый конвейер состоит из двух замкнутых втулочно-роликовых цепей с закрепленными на них ковшами, ведущего и ведомого валов. Цепи и крепления к цепям ковшей выполнены таким же образом, как в крабоварке ИКВ. Ковши эллипсовидной формы изготовлены из тонколистовой стали с частой перфорацией. Ковши снабжены перфорированными двустворчатыми крышками. Крышка закреплена на поперечной стенке ковша на шарнирах, может открываться и закрываться. Снаружи крышки снабжены роликами, скользящими по направляющей пластине, которая заканчивается в зоне выхода ковшей из воды. Крышки раскрываются под действием собственной силы тяжести и удерживаются в этом положении до подхода ковшей под загрузочный бункер направляющими планками. После загрузки розочками ковши закрываются фигурными планками.

Камера охлаждения сварной конструкции выполнена из листовой стали. Внутри камеры охлаждения смонтирован скребковый ленточный конвейер, которым розочки выносятся из машины. В днище камеры имеется спускное устройство для сброса отработанной воды. В стенке верхней части установлена сливная труба. Подача холодной воды на охлаждение розочек производится через коллектор, установленный над конвейером.

Продолжительность варки 1,5 — 2 мин, охлаждения — 2,0— 2,5 мин.

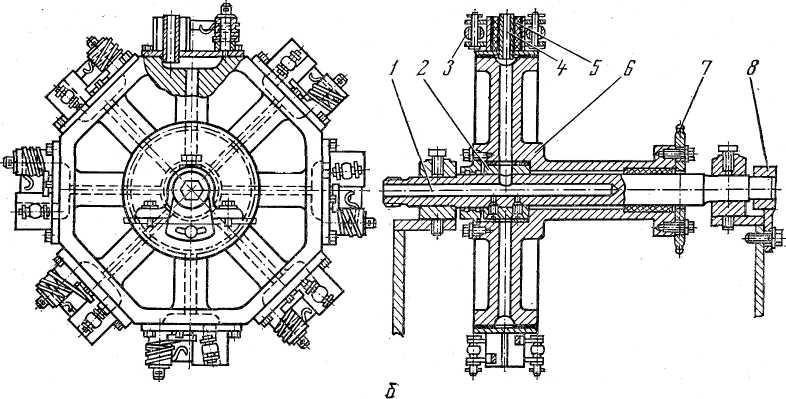

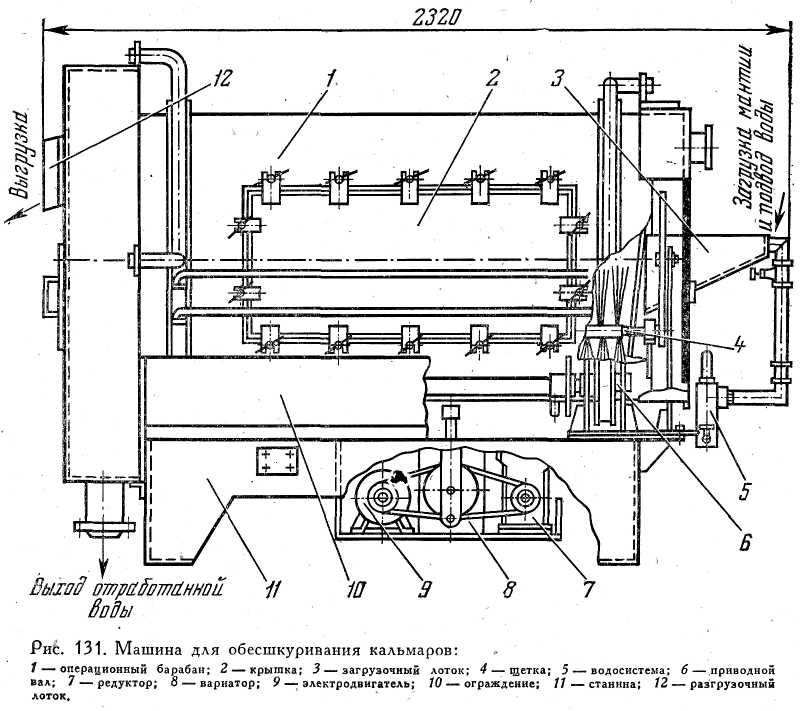

Машина ИКРР для разделки розочек производительностью до 60 шт./мин механизирует один из наиболее трудоемких процессов разделки крабов. В машине используется принцип гидровыбивки мяса из панциря.

Основные узлы (рис. 112, а): станина, операционный барабан, ленточный конвейер, гидросистема и привод.

В верхней части станины установлен операционный барабан (рис. 112, б), представляющий собой литую чугунную конструкцию с удлиненной в одну сторону ступицей, восьмигранным ободом и восемью полыми спицами. Каждая спица выходит на середину грани обода. На каждой грани обода имеются отверстия с резьбой для крепления площадок с зажимами. Площадка выполнена из плиты с рабочей трубкой, на которую насаживаются розочки. На площадке на пальце установлены подпружинные створки зажима. Каждая створка снабжена роликом, внутренняя полость створки покрыта пористой резиной. На площадке укреплены ограничители раскрытия створок. Для закрытия створок имеются планки, служащие направляющими для роликов. Барабан вращается с частотой 15 об/мин на полой оси, на одном конце которой предусмотрена резьба для подключения к гидросистеме. Второй конец оси глухой, на нем закреплен сектор поворота.

Подача воды (для выдавливания мяса) к рабочим трубкам при вращении барабана осуществляется полыми спицами, в которые вода поступает через сквозной паз втулки, насаженной на ось. На оси под втулкой выполнено радиальное сверление.

Вода под давлением до 294 кПа подается от гидросистемы, состоящей из трубопроводов, компенсатора, запорных вентилей и измерительных приборов. Питание гидросистемы производится от общей системы технологической воды.

Лента конвейера разделена продольной планкой на две части. По одной части из машины выносится мясо и сбрасывается в корзину, по второй — пустой панцирь, снимаемый съемником с трубки в нижнем положении барабана при раскрытых створках. Пустой панцирь на выходе из машины проходит инспекцию, невыбитое мясо вручную отделяют от панциря.

Розочки из накопителя самотеком поступают на загрузочный стол. Работница вручную надевает розочку безымянными члениками на рабочую трубку движущегося операционного барабана. При дальнейшем перемещении барабана створки зажимов входят в направляющие планки, сходятся и обжимают панцирную трубку розочки.

При, дальнейшем движении операционного барабана отверстие пустотелой спицы совпадает с пазом втулки и вода подается в панцирную трубку, выдавливая мясо.

Извлеченное мясо падает по течке на ленту конвейера. Панцирь сбрасывается с трубок в нижнем положении барабана на перегородку и конвейером выносится из машины.

Мощность электропривода машины 1 кВт, габариты 1400X485x1450 мм.

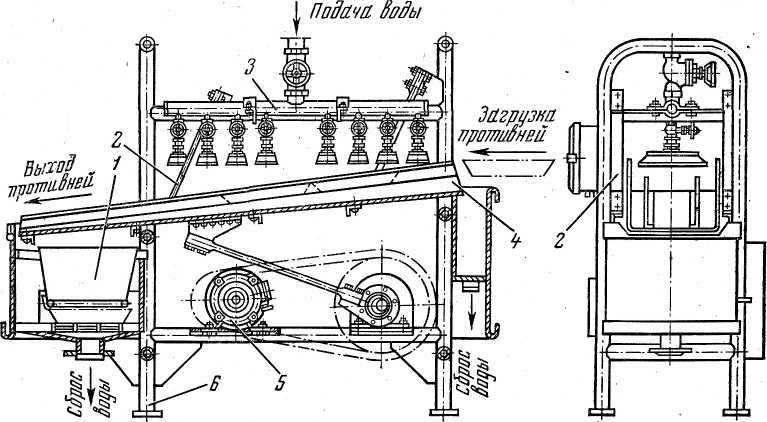

Моечная машина применяется для первичной мойки всех видов крабового мяса, поступающего от машинной и ручной разделки. Первичная мойка необходима для предотвращения присыхания сгустков крови к поверхности мяса.

На общей раме (рис. 113) смонтированы вибрационный желоб, душевое устройство, привод и сборник отходов.

В верхней части сварной рамы крепятся душевое устройство и пластинчатые подвески, сделанные из дерева твердой породы и выполняющие роль пружин. К подвескам крепится вибрационный желоб прямоугольной формы, выполненный из листовой нержавеющей стали. Внутри желоба по всей длине приварены ребра, на которые опираются противни с мясом, проходящие через машину.

Над отверстием сливной трубы закреплена перфорированная подставка для пустых противней. Поток воды от желоба подается в сборник через ограждающий кожух.

Над желобом размещено душевое устройство, состоящее из коллектора с системой патрубков, на которых закреплены душевые коробки с запорными вентилями. Под желобом расположен сборник технологической воды и отходов. Сборник представляет собой поддон с четырехсторонним наклонным дном, в центре которого вмонтирована сливная труба.

Для сброса технологической воды в желобе имеется перфорация. Внизу на желобе укреплен хомут, связанный с кривошипно-шатунным механизмом, который получает движение от электродвигателя через кривошипный вал. При вращении кривошипного вала шатун совершает возвратно-поступательное движение, передающееся желобу. Подвески желоба изгибаются, вызывая частые колебания, встряхивающие противни с мясом.

Противни подаются с контрольного стола на ребра вибрационного желоба. При движении желоба противни перемещаются под душевым устройством. Вода орошает вибрирующие кусочки мяса, смывая сгустки скоагулировавшейся крови. Вместе с водой уносятся частицы мяса от раздробленных кусочков. В сборнике частицы улавливаются в противень и возвращаются в производство.

На выходе из машины противни с промытым мясом передаются на скребковый конвейер, которым подаются в консервный цех.

Производительность машины 28 противней в минуту, расход воды 1,8 т/ч, мощность электропривода 2,2 кВт, габариты 2130X890x1455мм.

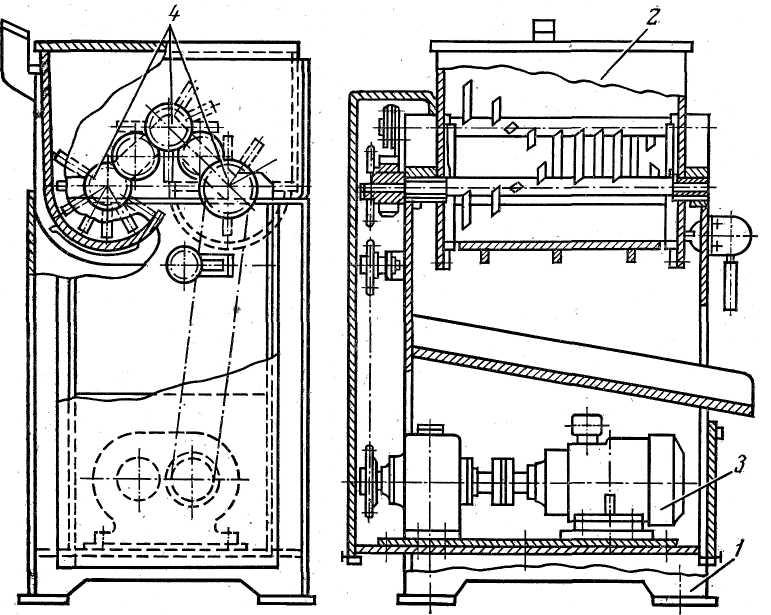

Машина ИКФ предназначена для дробления обрезков мяса с целью получения крабового фарша.

Основные узлы (рис. 114): станина, камера, роторы и привод. Сварная станина четырехугольной формы выполнена из нержавеющей стали. На станине установлена камера приготовления крабового фарша. В корпусе камеры имеются два разгрузочных окна с заслонками.

Внутри камеры установлены три лопастных ротора. Ротор представляет собой вал с наваренными по винтовой линии лопастями, который вращается в подшипниках скольжения, размещенных в боковых стенках камеры. Объем камеры 0,12 м3. Машину обслуживает один оператор, загружающий обрезки мяса в камеру. Масса загруженной порции 25 кг. После заполнения камеры крышку закрывают, включают в работу роторы. Привод роторов осуществляется от электродвигателя мощностью 1,5 кВт через клиноременную передачу. Крабовое мясо перемешивается в течение 4 мин до получения однородной массы. Разгрузка машины производится через загрузочные окна. Фарш по лотку поступает в оборотные корзины.

Габариты машины 910Х655Х1240 мм, масса 240 кг.

Рис. 112. Машина ИКРР для разделки розочек:

а — общий вид; б— операционный барабан: 1 — ось; 2 — втулка; 3 — ролик створок; 4 — рабочая трубка; 5 — створки; 6 — ступица; 7 — приводная звездочка; 8 — сектор поворота.

1 — сборник отходов; 2— подвеска; 3 — душевое устройство; 4 — виброжелоб; 5 — привод; 6—рама.

Пресс предназначен для удаления излишков влаги из крабового мяса, помещенного в противни.

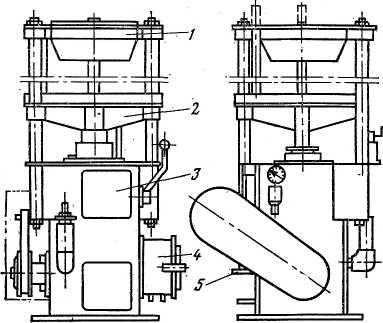

В корпусе пресса (рис. 115) размещены две прессующие плиты — верхняя неподвижная и нижняя подвижная — и гидравлический привод. Сварной корпус пресса является одновременно резервуаром для масла — рабочей жидкости гидросистемы. В состав гидропривода входят электродвигатель мощностью 1 кВт, шестеренчатый насос, предохранительный клапан с переливным золотником, кран управления, гидравлический цилиндр и клиноременная передача между электродвигателем и насосом.

На задней стенке корпуса размещен патрубок для отвода влаги, отжимаемой из крабового мяса. Патрубок телескопически соединен с трубой нижней прессующей плиты. На передней стенке корпуса размещена горловина для заливки масла и кнопки управления масляного насоса.

Прессующие плиты выполнены сварными из листовой нержавеющей стали. На нижнюю подвижную плиту вручную устанавливают стопкой шесть противней с крабовым мясом. Управление ходом подвижной плиты осуществляется рукояткой, связанной с краном системы гидропривода. Усилие прессования регулируется.

Габариты пресса 810X680X1650 (2150) мм, масса 410 кг.

Машина А1-ИП2-Б для пергаментации консервных банок применяется при подготовке консервных банок к укладке крабового мяса. Мясо краба при укладке в банки не должно соприкасаться со стенками банки, поэтому порция мяса размещается в пергаментном стакане, который предварительно закладывается в банку. Машина пергаментирует банки № 6, 22 с производительностью 60 банок в минуту.

Машина выполняет следующие операции: разматывает рулон пергамента, подает определенную порцию пергамента под режущие ножи, отрезает пергамент, формует цилиндрическую часть пергаментного стакана, надевает банку на пергаментный стакан, выдает пергаментированную банку.

Основные узлы: станина, привод, рулонодержатель, механизмы размотки, подачи и резки пергамента, механизм формования цилиндра и дна стакана, механизм подачи и надевания банки, устройство выдачи банки.

1— станина; 2-— камера; 3 — привод; 4 — роторы.

Рис. 115. Пресс для отжатия влаги из крабового мяса:

1 — корпус; 2 — верхняя прессующая плита; 3 — нижняя прессующая плита; 4 — гидравлический привод; 5 — патрубок для отвода отжимаемой влаги.

Рулонодержатель служит для установки рулона пергамента. Рулон помещается в кассету из нержавеющей стали для предотвращения попадания влаги на пергамент. На одном конце вала закреплено устройство для установки оси рулона в нужном положении, перекос пергамента устраняется регулировочными винтами кронштейнов рулонодержателя.

Механизм размотки пергамента предназначен для непрерывной размотки рулона со скоростью, соответствующей производительности машины. Механизм состоит из ведущего и нажимного обрезиненных валов. Нажимной вал выполнен на шарнирно закрепленных в станине рычагах.

Механизм подачи пергамента подает под режущие ножи порции пергамента длиной 120— 150 мм. Он состоит из подающих валиков и ограничителя подачи.

Механизм резки, отрезающий бланки пергаментов заданной величины, состоит из двух ножей: верхнего неподвижного и нижнего подвижного.

Механизм формования цилиндра и дна стаканчика предназначен для формирования цилиндра из пергамента на патроне карусели. Механизм состоит из сварного каркаса, по направляющим стойкам которого скользят ползуны. На каждом ползуне шарнирно укреплены по две тяги, из которых верхняя связана с крыльями, нижняя — с системой рычагов, передающих движение от кулачкового вала ползунам.

Заготовка пергамента переносится по операциям каруселью, представляющей собой восьмигранный корпус, в каждую грань которого вмонтирован конический патрон. Внутри патрона перемещается толкатель для снятия банки вместе с пергаментом после окончания пергаментации.

Механизм формования дна состоит из подвижной и неподвижной направляющих. Неподвижная направляющая включает центральную шарнирно закрепленную планку, две боковые винтовые поверхности и приглаживающую планку. Подвижная направляющая смонтирована на валике и приводится в движение от кулачка парой шестерен и системой рычагов.

Механизм подачи банок состоит из питателя роторного типа и подающей каретки. Питатель представляет собой ротор, насаженный на горизонтальный вал. Ротор с восемью гнездами для банок приводится в движение от вала карусели через пару конических шестерен, что обеспечивает синхронность подачи банок. На питателе установлен фотоэлемент, выключающий машину при прекращении подачи банок к машине.

Каретка служит для перемещения банки из очередного гнезда ротора питателя и надевания ее на патрон карусели с отформованным пергаментным стаканом. Привод каретки осуществляется кулачковым механизмом. Каретка имеет микропереключатель, выключающий машину при неправильном надевании банки на патрон карусели.

Механизм выдачи пергаментированных банок состоит из рычагов, приводимых в движение от кулачка и служащих для выдвигания толкателей из патронов карусели, винтовой течки с встроенной в нее цепью с пальцами и ленточного конвейера, выдающего пергаментированные банки из машины.

Машина (рис. 116) работает следующим образом. Рулон пергамента надевают на конусы вала рулонодержателя и вкладывают в кассету. Конец ленты пергамента заправляют между валиками размотки и подачи пергамента. При работе машины подающие валики непрерывно вращаются, однако пергамент подается под режущие ножи периодически. Это достигается работой резинового ролика — ограничителя подачи, который под действием кулачка и пружины опускается и прижимает пергамент к неподвижной планке. В это время прижимной ролик не вращается, валики разматывают пергамент из рулона, образуя перед ограничителем петлю пергамента длиной 150 мм для банки № 6 или 120 мм для банки № 22. Далее резиновый ролик под действием кулачка поднимается, лента пергамента валиками подается между раздвинутыми лезвиями ножей на формующие крылья. Поданный пергамент отрезается ножами. При подходе очередного патрона карусели формующие крылья поднимают и формуют цилиндр пергаментного стаканчика на патроне карусели. В это время прижим пергамента поднят над патроном.

Левое крыло формующих крыльев идет с опережением. Кромки пергамента, образующие цилиндр, ложатся одна на другую.

По окончании формования цилиндра прижим пергамента опускается, закрепляя пергамент на патроне. Затем карусель поворачивается на 45°.

При следующем выстое карусели формуется первая сторона дна пергаментного цилиндра.

Подвижная планка формующего механизма, поворачиваясь вперед, загибает край пергаментного цилиндра с одной стороны.

Дальнейшее формование дна производится при повороте карусели на следующие 45°. При этом вначале неподвижной планкой загибается сторона, противоположная загнутому краю, а затем при помощи винтовых планок подгибаются остальные две стороны пергаментного цилиндра.

Образованное в виде конверта дно пергаментного стакана при дальнейшем движении карусели приглаживается обрезиненным роликом. Далее карусель подает пергаментный стакан для надевания на него банки. К машине банки подаются по течке. Из течки очередная банка забирается ротором питателя и подается к каретке.

После того как патрон со сформированным на нем пергаментным стаканчиком встанет против каретки, последняя передвинет банку и наденет ее на пергаментный стакан. Двумя последующими поворотами ротор переносит банку в позицию, в которой производятся съем банки с пергаментным стаканом с патрона и передача ее на винтовую течку. Продвигаемая по винтовой течке банка поворачивается на 90°, становится дном вниз и переходит на выходной ленточный транспортер.

Мощность электропривода машины 1 кВт, габариты 2005X1035X1410 мм.

1— схема подачи пергамента к формующему механизму: 1 — рулон пергамента; 2, 3 — подающие валики; 4 —резиновый ролик; 5—кулачок; 6 — пружина; 7 —неподвижная планка; 8 —- прижимной ролик; 9 — ножи;10— формующие крылья; 11—прижим пергамента; 12— патрон;

б — схема формования пергаментного стаканчика: 1—винтовая течка; 2—ленточный конвейер; 3 — карусель;4 — патрон; 5 — подвижная планка; 6 — неподвижная планка; 7 — обрезиненный ролик; 8 — каретка.

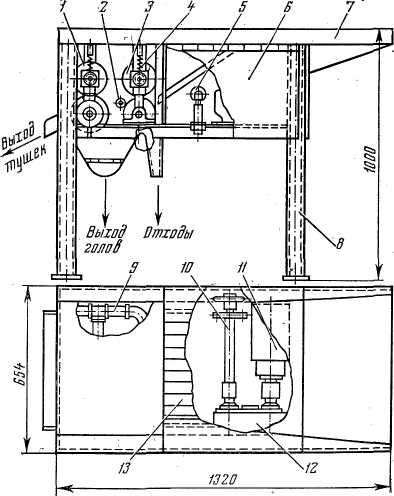

Машина ИКЩМ применяется для мойки оборотных корзин, в которые собирается крабовое мясо от разделочных машин, производительность ее 14 корзин в минуту. Габариты корзин 400X400X80 мм.

Все узлы машины (рис. 117) крепятся на сварной станине. Грязные корзины вручную устанавливают на лоток, выполненный с уклоном 15°, по которому они скользят до упора. Корзины подаются в моечную камеру конвейером, полотно которого выполнено из двух цепей с шагом 25 мм из нержавеющей стали. На цепях с шагом 500 мм укреплены захваты. Конвейер приводится в движение от натяжного блока элеватора, который отводит чистые корзины.

Захват забирает корзину и кладет на полотно, которым она транспортируется через моечную камеру, представляющую в сборе закрытую коробку, состоящую из внутреннего кожуха, поддона и верхнего щита. В камере над полотном и под ним размещены коллекторы с отверстиями диаметром 2 мм. Корзина моется сверху и снизу струями воды, подогреваемой пароподогревателем до температуры 70—80°С. Вода подается от судовой магистрали, расход ее 7 м3/ч. Вымытая корзина выталкивается толкателем по выходному лотку на элеватор.

Габариты машины 2190X880X1740 мм, масса 385 кг.

Рис. 117. Машина ИКЩ-М для мойки оборотных корзин:

1 — станина; 2 — крышка люка; 3—загрузочный лоток; 4 — система подачи воды; 5 — верхний щит; 6 — разгрузочный лоток.

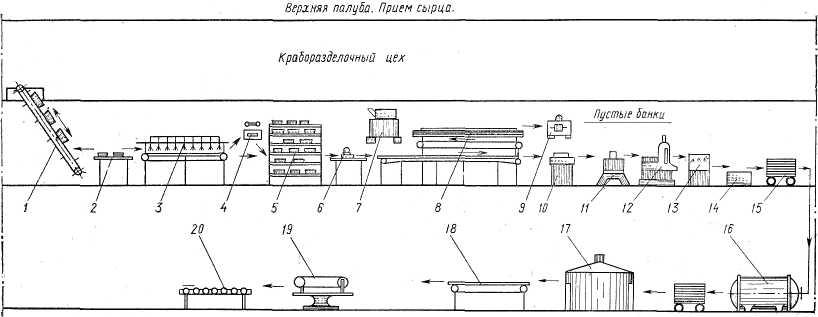

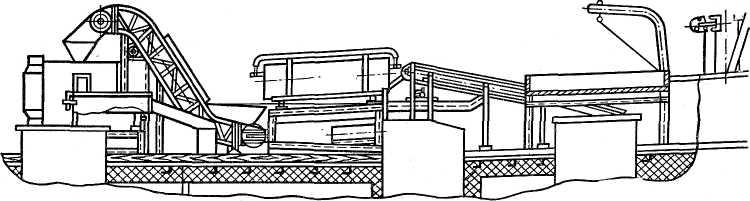

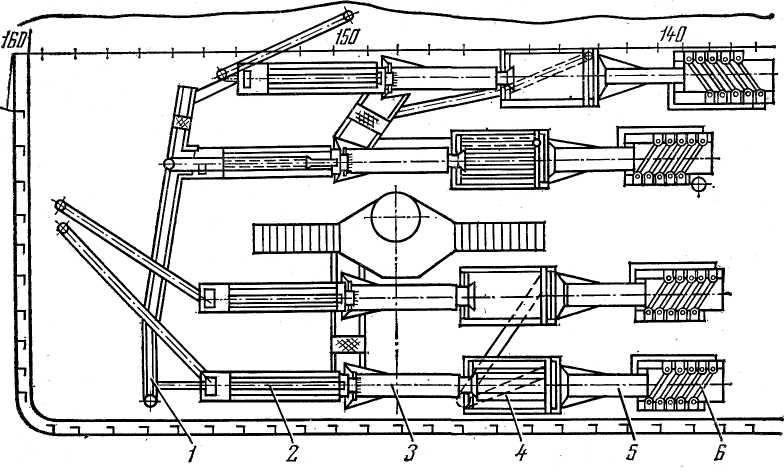

Линия производства натуральных консервов из крабов устанавливается на плавзаводах типа «Андрей Захаров».

Выловленные крабы доставляются мотоботами к борту плавзавода. Грузовыми лебедками и стрелами, установленными на палубе надстройки, стропы с крабами поднимаются на борт и устанавливаются по обе стороны приемного ленточного конвейера. В стропах крабы могут находиться не более 3 ч (с момента вылова).

Разделка краба осуществляется в краборазделочном цехе, размещенном на верхней палубе плавзавода (рис. 118). Краб-сырец приемным конвейером подается через люк в приемный бункер, из которого двумя потоками по лоткам поступает к двум машинам ИСПК для срыва головогрудного панциря. В дальнейшем деление поступающего на обработку краба на два потока сохраняется и ведётся по левому и| правому борту.

Отходы из машины ИСПК отводятся ленточным конвейером. Крабы с сорванным панцирем от каждой машины ИСПК скребковым конвейером подаются к двум машинам ИКВ для варки крабов. Сваренные и охлажденные крабы выдаются на стол ручной разрывки крабовых конечностей. Стол снабжен системой выносных лотков для ходильных ног, левой и правой клешненосных ножек. Части краба по лоткам выдаются на соответствующие конвейеры и транспортируются к разделочным машинам. Отходы со стола разрывки отводятся конвейером на общий конвейер отходов.

Ходильные ноги конвейером подаются к машинам ИРКХН для разделки. В линии установлено десять машин ИРКХН, по пять с каждого борта. У конвейера в местах установки машин имеются бункера-накопители, загружаемые плужковыми сбрасывателями. Бункеры предназначены для создания запаса ходильных ног перед их разделкой. Конвейер подачи ходильных ног и плужковые сбрасыватели обслуживаются со специальной площадки, расположенной вдоль конвейера.

На машине ИРКХН производится выбивка мяса из ходильных ног. Мясо по видам собирается в противни, которые по мере наполнения подаются многоярусным конвейером к столу учетного взвешивания. Конвейер обслуживает машины ИРКХН правого и левого бортов. Розочки, обрезанные на машине ИРКХН, течкой выдаются на конвейеры сбора и системой промежуточных конвейеров передаются в машину для доварки. Отходы ходильных ног по гидрожелобу выводятся на транспортеры отходов левого и правого бортов и скребковым конвейером подаются в устройство для сортировки отходов.

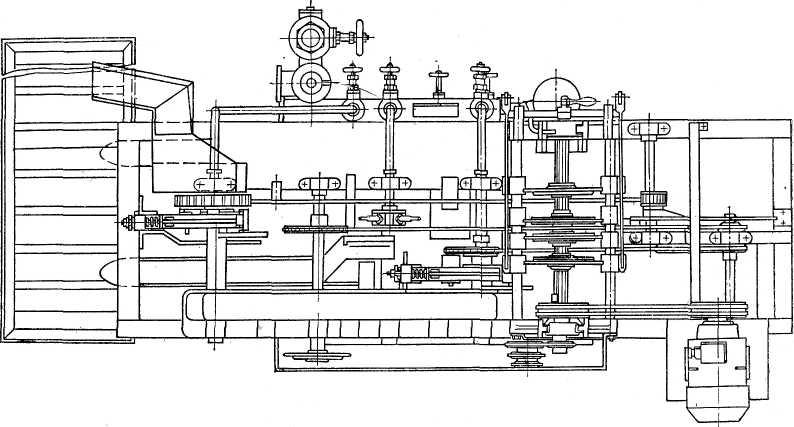

Рис. 118. Расположение технологического оборудования в краборазделочном цехе:

1 — люк; 2 — приемный бункер; 3 — машина ИСПК для срыва головогрудного панциря; 4 — конвейер отходов; 5 — скребковый конвейер; 6 — крабоварка ИКВ; 7 — стол разрывки конечностей; 8 — конвейер ходильных ножек; 9 — конвейер левых клешненосных ножек; 10 — конвейер правых клешненосных ножек; 11 — машина ИРКХН для разделки ходильных ножек; 12 — устройство сортировки отходов от машин ИРКХН; 13 — конвейер ручной доработки; 14 — машина ИРКЛ для разделки левых клешненосных ножек; 15 — машина ИРКПдля разделки правых клешненосных ножек; 16 — стол разбивки правой клешни; 17— центральный многоярусный конвейер; 18 — машина для доварки розочек; 19 — машина ИКРР для разделки розочек; 20 — машина дляпервичной мойки мяса; 21 — конвейер подачи мяса в консервный цех.

Пустой панцирь в потоке воздуха отделяется от члеников с мясом и системой конвейеров подается в шахту спуска в утильцех. Членики с невыбитым мясом подаются на столы для ручной обработки. Пустой панцирь от столов отводится в общую систему конвейеров сбора отходов, а мясо в противнях поступает в общий поток мяса.

Левые клешненосные ножки со стола разрывки по лотку и конвейеру подаются к двум машинам ИРКЛ для разделки. Мясо шеек клешненосных ножек собирается в противни и вручную подается на общий конвейер сбора и транспортировки мяса к столу учетного взвешивания. Отходы от разделки клешненосных ножек гидрожелобом удаляются из машин и поступают в общую систему конвейеров сбора отходов.

Правые клешненосные ножки обрабатываются на двух машинах ИРКП. Правая клешня по лотку от машины ИРКП подается на стол для разбивки и извлечения мяса, которое в противнях подается в общий поток мяса.

Обработка розочки ведется на машинах ИКРР. В линии устанавливается девять машин для извлечения мяса из розочки. Розочка после доварки системой конвейеров подается на ленту центрального трехъярусного конвейера, загружающего машины ИКРР. Мясо от машин ИКРР собирается в противни и подается на одну из лент центрального конвейера, несущего весь поток мяса, извлеченного на машинах ИРКХН, ИРКЛ, ИРКП. Панцирь розочки конвейером подается на одну из лент трехъярусного конвейера, вдоль которого расположены рабочие места по ручному извлечению остатков мяса розочки, собираемого в противни. Пустой панцирь отводится в общую систему конвейеров отходов.

Все мясо, извлеченное из ходильных и клешненосных ног, в противнях подается конвейером к столу учетного взвешивания. На столе ведется весовой учет мяса по видам: толстое, тонкое, коленце, левой клешненосной ног, правой клешненосной ног, правой клешни, розочки, а также учет выработки мяса по каждой машине линии.

Противни с мясом со стола учета поступают на машину для первичной мойки мяса душированием при встряхивании противней.

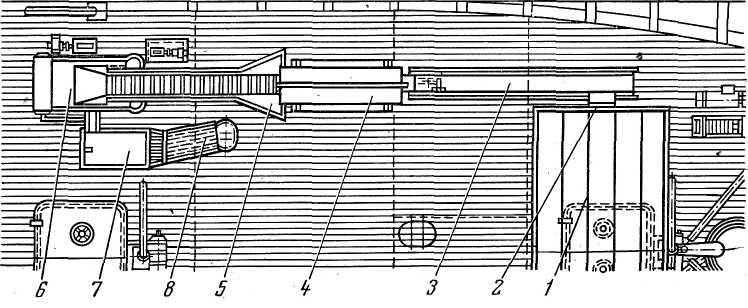

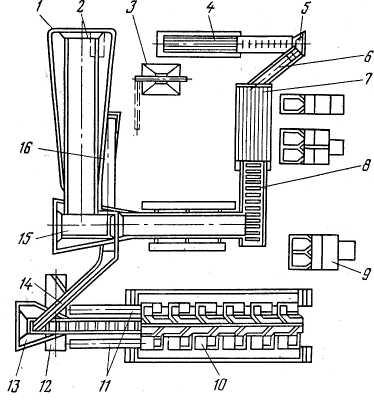

Рис. 119. Расположение технологического оборудования в консервном цехе:

1 — конвейер подачи мяса; 2 — стол; 3 — моечно-сортировочный конвейер; 4— пресс; 5 — стеллаж; 6 — столнабора порций; 7 — машина ИКФ для приготовления крабового фарша; 8— укладочный конвейер; 9— машинадля пергаментации банок; 10— стол контрольного взвешивания; 11 — машина предварительной закатки; 12—вакуум-закаточная машина; 13 — моечная машина; 14 — стол наборки решет; 15 — автоклавная тележка; 16—автоклав; 17— охладитель; 18 — конвейер протирки банок; 19 — этикетировочная машина; 20 — рольганг.

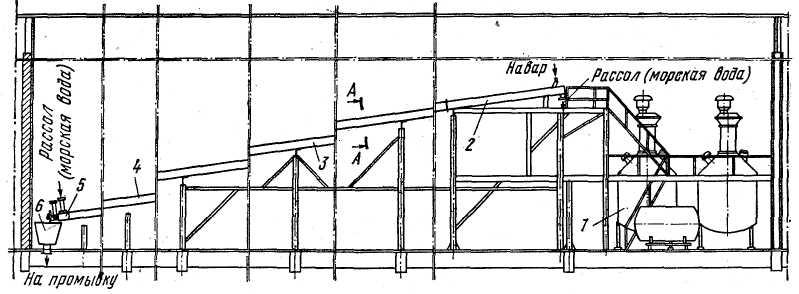

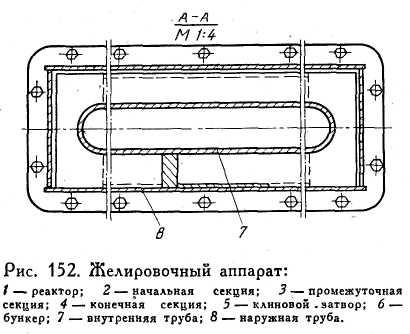

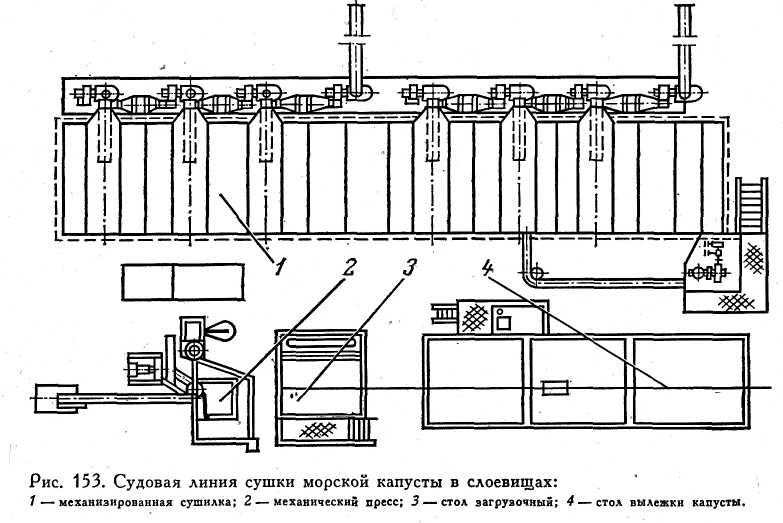

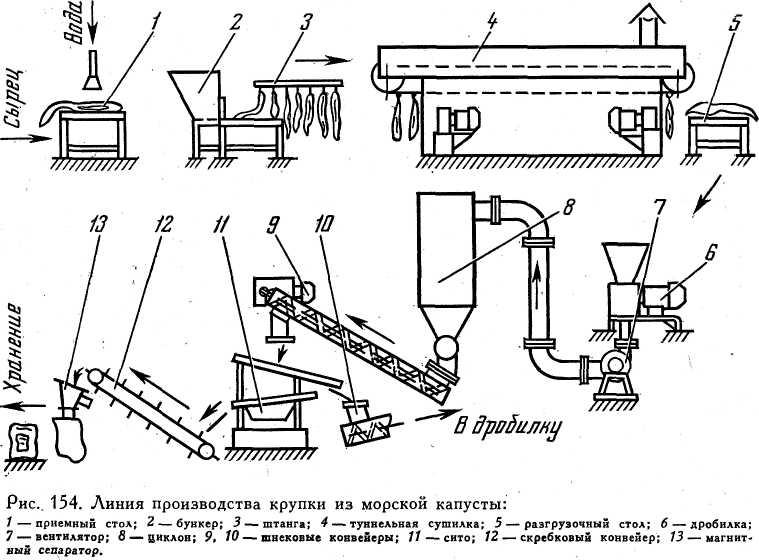

1—устройство для отделения пустого панциря; 2—инспекционный конвейер; 3, 5 — элеваторы; 4 — вальцевая дробилка; 6—устройство для отделения мяса от панциря; 7 — шнековый подъемник; 8 — центрифуга; 9 — стечной конвейер; 10 — стол; 11 — пресс.

Противни скребковым конвейером подаются на палубу завода, расположенную ниже разделочного цеха (рис. 119). Этот же конвейер используется для возврата пустых противней в разделочный цех, в котором имеется система конвейеров для доставки противней к разделочным машинам.

Противни с мясом подаются на моечно-сортировочный конвейер. Мясо моется под душем в течение 3 мин, сортируется по видам и размерам. Особенно тщательно сортируют розочки.

Целые розочки, предназначенные для залицовки консервов, направляют на стечку. Розочки, предназначенные для внутренней закладки, направляют на смешивание с другими видами мяса. Целое качественное толстое и тонкое мясо сортируют по размерам и складывают по размерным группам в отдельные корзины. Битое толстое и тонкое мясо сортируют и обрезают по размерам для залицовки консервов первого сорта. Из несортового мяса приготавливается лапша, из которой прессованием удаляется свободная влага.

Перед фасовкой мяса в банки предварительно набирают порцию в специальные пластмассовые тарелочки на столе набора. Мясо на тарелочки набирают вручную в соответствии с требованиями стандарта и принятыми эскизами залицовок на крабовые консервы. Тарелочки с набранными порциями передаются на укладочный конвейер, куда также поступают консервные банки. Предварительно банка моется горячей водой и проходит пергаментацию вручную или на машинах ИПБ.

Наполненные банки по одной из лент укладочного конвейера подаются на контрольное взвешивание. Затем пергаментный пакет закрывается, и банка системой конвейеров подается последовательно на предварительную закаточную и вакуум-закаточную машины. Закатанная консервная банка проходит струйную мойку и поступает на сборочный стол, предназначенный для механизированной укладки банок в автоклавные решета. Автоклавные решета набираются на автоклавной тележке и образуют строп. Автоклавная тележка по продольному рельсовому пути подается на поперечный траверсный путь, по которому направляется к автоклаву для стерилизации консервов.

После стерилизации готовые консервы проходят охлаждение. Далее банки протирают и этикетируют. Консервы укладывают в ящики, которые обвязываются лентой и направляются в трюм на хранение. Производительность линии составляет 120 банок в минуту, установленная мощность 92,5 кВт, расход морской воды 120 т/ч, обслуживают ее 75 человек.

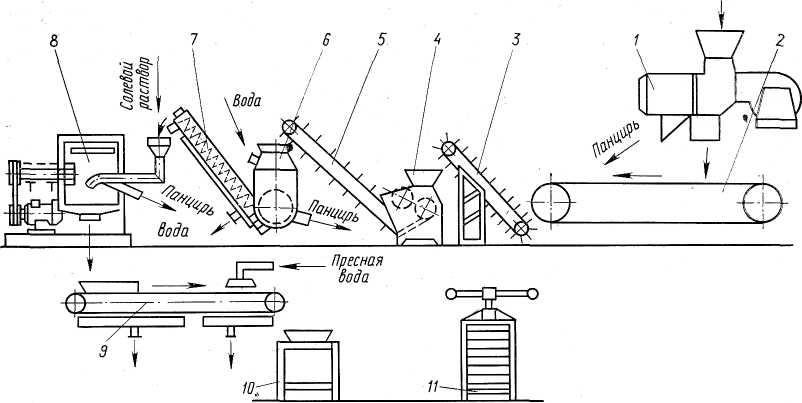

Линия извлечения мяса из отходов от разделки краба перерабатывает отходы от краборазделочных машин: сочленения, вырезанные из ходильных и клешненосных ножек, левые клешни, розочки.

Для извлечения пищевого мяса из всех отходов от разделки крабов принята следующая технология. Первоначально отделяется пустой панцирь, затем отходы дробятся для последующего отделения измельченного панциря от мяса в солевом растворе. Полученное мясо промывают в пресной воде, прессуют и направляют в консервное производство (рис. 120).

Все отходы от краборазделочных машин подаются в бункер устройства для отделения пустого панциря. Разделение пустых и заполненных мясом панцирей происходит в потоке воздуха, за счет разности удельных весов. Мясо с неотделившимся панцирем выводится по течке из устройства на инспекционный конвейер для удаления непищевых включений. С транспортера отходы подаются в элеватор, загружающий вальцовую дробилку, в которой мясо и панцирь измельчаются двумя рабочими валками. Производительность дробилки 1,5 т/ч. Измельченные отходы элеватором передаются в устройство для отделения мяса от панциря. Мясо вымывается из панциря водой при интенсивном перемешивании. Вода подается через лопасти шнека, транспортирующего отходы через устройство. Пустой панцирь выводится шнеком к разгрузочному лотку, мясо с потоком воды проходит через перфорацию корпуса шнека в лоток, по которому направляется к шнековому подъемнику. При транспортировке мяса к центрифуге происходит полное отделение воды.

В линии устанавливается центрифуга периодического действия. В ней происходит окончательное отделение остатков панциря от мяса в солевом растворе, который приготавливается в солеконцентраторе и подается насосом к центрифуге.

Далее мясо с солевым раствором направляется на сетчатый конвейер для стекания раствора и промывания водой от излишков соли. Осаждающийся в центрифуге панцирь снимается специальным ножом и направляется на транспортер отходов.

Мясо, промытое морской или пресной водой, выгружается в перфорированные корзины, в которых помещается для стекания на стеллажах. Завершающей операцией является прессование мяса, осуществляемое на винтовом прессе. Отпрессованное мясо направляется на приготовление пресервов, консервов или сушеной продукции.

Производительность линии по готовому продукту 1—1,5 т/сут, расход морской воды до 50 т/сут, обслуживают ее пять человек, занимаемая площадь 35—40 м2.

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ КРЕВЕТОК

Пищевая продукция, производимая из креветок, очень разнообразна: сырые и вареные, разделанные и неразделанные креветки, замороженные в брикетах, консервы «Креветки натуральные» и др. Мука из отходов от разделки используется как минеральная подкормка для животных.

Машина ИНВК предназначена для непрерывной варки в заданном режиме предварительно промытых и отсортированных креветок и устанавливается на судах промыслового флота. Варка производится в морской воде, загрузка и выгрузка креветок автоматические. В зависимости от размеров креветок, температуры окружающей среды и морской воды устанавливаются четыре режима варки, которым соответствует следующая часовая производительность машины при максимальной загрузке ковша: 1800, 1000, 700 и 600 кг.

Основные узлы (рис. 121): варочный аппарат с роторным устройством, загрузочное и разгрузочное устройство, водяной и паровой теплообменники, привод.

Варочный аппарат имеет прямоугольный корпус с наклонным двойным дном, воздушная прослойка гарантирует теплоизоляцию дна. Наружная поверхность корпуса покрыта теплоизоляцией. Внутри аппарата, заполняемого морской водой, вращается ротор, состоящий из диска и двух колец, связанных перегородками, образующими 16 ковшей. Насыпная максимальная емкость ковша составляет 3,3 кг. В каждом ковше имеются нижняя и верхняя двустворчатые крышки.

На одной из продольных стен корпуса прикреплена направляющая для нижних крышек ковша, на торцовых стенках — направляющие для верхних крышек. Ротор крепится на диск, приваренный к валу, опоры которого закреплены на корпусе аппарата. Время полного оборота ротора составляет 4,4; 7,33; 10,89; 13,2 мин в соответствии с режимом работы. При вращении ротора нижние крышки ковшей скользят по направляющей, прерывающейся у разгрузочного устройства. Верхние крышки придерживаются направляющими, прерывающимися для открывания, выстоя и закрывания ковшей в безводном пространстве. Открывание и закрывание верхних крышек осуществляется с помощью прутковых направляющих, смонтированных с внутренней стороны продольных стен крышки аппарата.

На крышке смонтирован бункер-дозатор с металлической шторкой, шарнирно укрепленной на регулируемой планке. Шторка опущена в ковш. Шторки при вращении ротора закрываются перегородкой между ковшами.

Варка креветок происходит при прохождении ковшей через кипящую воду. Продолжительность варки в зависимости от режима составляет 3,5; 5,5; 8 и 9 мин. Максимальный расход морской воды на варку составляет 2 м 3/ч.

В зонах загрузки и разгрузки предусмотрено орошение ковшей горячей водой во избежание присыхания мяса креветки к панцирю. Орошение осуществляется через барботеры, вставленные в верхнюю часть крышки корпуса.

Вареные креветки разгружаются в разгрузочный лоток, прикрепленный к продольной стенке корпуса таким образом, что ковши ротора вращаются вокруг него. Когда очередной ковш находится над лотком, крышка открывается, так как в этом месте направляющая нижних крышек прерывается. Для ускорения разгрузки на наклонное дно лотка подается под напором вода.

1 — паровой теплообменник; 2 — спускной патрубок; 3 — патрубок для контрольных приборов; 4 — паровой водонагреватель; 5 — ротор; 6 — электронагревательные элементы; 7 — корпус; 8 — водяной теплообменник.

Нагревание воды осуществляется в паровом теплообменнике, представляющем собой систему V-образных медных труб, завальцованных в трубную решетку. К решетке крепится чугунная крышка, разделенная перегородкой на две части. Площадь нагрева составляет 3,9 м 2.

Для подогрева воды в пусковой период предусмотрены электронагревательные элементы. На машине установлены два блока электронагревателей, на панели каждого блока смонтировано по 12 трубчатых элементов мощностью 5 кВт каждый. Максимальный расход пара на варку 280 кг/ч, электроэнергии 20 кВт/ч.

Для подогрева свежепоступающей воды используется тепло отработавших воды и пара. Водяной теплообменник, работающий по принципу противотока, крепится к наружной торцевой стене корпуса. Вода, проходящая по змеевикам двух сообщающихся камер теплообменника, подогревается за счет тепла выбрасываемой в теплообменник вспененной воды.

Габариты машины 2235X990X2100 мм, масса 1400 кг.

Машина для разделки шеек креветок фирмы «Джонсон» (США) роторного типа устанавливается в судовых линиях обработки креветок. На машине разделываются предварительно обезглавленные и отсортированные креветки всех видов массой от 7,5 до 28,2 г. Машина выполняет операции снятия панциря с шейки и удаления из нее внутренностей. Производительность машины до 60 шеек в минуту.

На роторе машины (рис. 122) размещены рядами вспомогательные и основные захваты, которыми шейки креветок перемещаются к технологическим узлам разделки, смонтированным на станине в последовательности, соответствующей последовательности разделки: фреза, разрезающая панцирь, дисковая щетка, удаляющая внутренности, вилка для съема шейки, устройство очистки захватов. В машине имеется также накопительный бункер, загрузочный и выносные конвейеры.

Обезглавленные шейки подаются в бункер-машины, откуда забираются работницей и вкладываются в кассеты загрузочного конвейера. С конвейера шейки снимаются очередным рядом вспомогательных захватов, которые укладывают их в основные захваты.

Рис. 122. Схема работы машины для разделки шеек креветок:

1 — загрузочный лоток; 2 — основной захват; 3 — направляющие пружины; 4—вспомогательный захват; 5 — направляющие ролики; 6 — направляющая планка; 7 — фреза; 8 — дисковая щетка для удаления внутренностей; 9 — съемная вилка; 10 — устройство очистки захватов.

Положение каждой шейки фиксируется направляющими пружинами и роликами. При вращении ротора шейки подаются к блоку фрез, разрезающих панцирь и надрезающих мясо. Затем дисковыми щетками удаляются внутренности и частицы панциря.

В нижнем положении захватов шейки захватываются съемными вилками и направляются на выносной конвейер. Панцири продолжают движение в захватах и достигают щеточного устройства. Захваты раскрываются, панцири и остатки мяса снимаются щетками. Панцири падают на конвейер отходов и выносятся из машины.

Машина имеет приспособление для отключения механизма снятия панциря. В этом случае только вскрывается панцирь и удаляются внутренности. Предусмотрена подача воды к режущим фрезам.

Габариты машины 635X787X915 мм, масса 136 кг, установленная мощность 0,25 кВт, обслуживает ее один человек.

Линия производства варено-мороженых креветок устанавливается на судах типа СРТМ.

Механизированная линия (рис. 123) включает Приемный бункер, инспекционный транспортер, моечный барабан, машину ИНВК для варки креветок, ванну для мойки и охлаждения креветок после варки, стол расфасовки и морозильный аппарат.

Выловленные креветки подаются в деревянный разборный приемный бункер размером 3500X6000X800 мм для временного хранения улова. Днище бункера наклонено в сторону борта, устанавливается он в средней части траулера. На одной из бортовых стенок бункера имеется окно с шибером для подачи креветок на инспекционный транспортер.

На инспекционном транспортере отбираются посторонние включения: камни, ракушки, водоросли, мелкая рыба и непригодные для последующей обработки экземпляры креветок. Длина транспортера 4500 мм, ширина ленты 500 мм.

Инспекционным транспортером креветка подается в моечную машину. При использовании моечного барабана его обтягивают в несколько слоев сетным капроновым полотном, предотвращающим выпадание креветок через отверстие в барабан.

После мойки креветки подаются элеватором типа «Гусиная шея» в машину ИНВК для варки в горячей морской воде. Загрузка и выгрузка креветок производятся автоматически.

Отваренные креветки по течке поступают в ванну для охлаждения, заполненную морской водой. Вода подается через сопло, промытые креветки выносятся на прутковый водоохладитель. С водоотделителя креветки через горловину передаются в морозильное отделение. Здесь их расфасовывают в противни с последующим замораживанием.

Блоки мороженой креветки упаковывают в картонные ящики и направляют на хранение в трюм.

Линия производства консервов «Креветка натуральная» устанавливается на плавзаводах. В состав линии входят четыре механизированных участка разделки креветок, оборудованных машинами фирмы «Пеллер» (США) для обработки мелких креветок. Помимо консервов из креветок на плавзаводе вырабатывается мороженая разделанная креветка, сырая или вареная в брикетах.

Механизированные участки разделки креветок размещены на двух палубах (рис. 124). В состав каждого участка входят машины для разделки и удаления панциря с шейки, сепаратор, сортировочная машина и транспортирующие средства.

Креветка-сырец, пересыпанная льдом в соотношении 1:1, доставляется на плавзавод с добывающих судов в оборотных ящиках. При производстве сыромороженых креветок ящики подаются в аккумуляторное отделение для охлаждения до 0—2°С и выдержки в течение 6— 8 ч перед последующей обработкой. Емкость аккумуляторного отделения обеспечивает единовременное хранение 70 т сырца.

Для производства варено-мороженых креветок и консервов сырец из ящиков разгружается в приемный бункер. В кормовой части бункера имеются два лотка для подачи креветок в два гидрожелоба, каждый из которых служит для подачи сырца на один участок разделки.

Рис. 123. Судовая линия производства варено-мороженых креветок:

1 — бункер; 2 — шибер; 3 — инспекционный конвейер; 4 — моечная машина; 5 — элеватор типа «Гусиная шея»; 6 — машина ИНВК для варки креветок; 7 — ванна охлаждения; 8 — водоотделитель.

Рис. 124. Расположение технологического оборудования участка разделки креветок на палубе надстройки плавзавода: 1 — бункер; 2 — приемный карман; 3 — гидрожелоб; 4 — разделочная машина; 5 — водоотделитель.

1 — гидрожелоб; 2 — машина для удаления панциря; 3 — скребковые конвейеры; 4 — сепаратор; 5 — скребковый конвейер; 6 — сортировочная машина.

По гидрожелобу креветки подаются в бункер загрузочного сетчатого конвейера разделочной машины (рис. 125). На гидрожелобе и конвейере креветки проходят инспекцию с отбором экземпляров, не пригодных для дальнейшей обработки. Равномерный слой креветок на полотне загрузочного конвейера (30—40 мм) обеспечивается скребком, установленным над полотном и совершающим колебательное движение.

На разделочной машине головогрудь отделяется от шейки и частично отделяется панцирь. Машина состоит из двух расположенных одна за другой наклонных секций. Каждая секция представляет собой решетку из параллельных великов, совершающих возвратно-вращательное движение. Над валиками размещена рама с подпружиненными толкателями, совершающая возвратно-поступательное движение. Креветка захватывается смежными валиками, головогрудь отделяется от шейки с помощью толкателей, и частично разрушается панцирь. Отделенные части проваливаются между валиками в поддон для отходов. Креветки подаются на первую секцию и по наклонным валикам передаются на вторую, установленную ниже. Валики непрерывно орошаются водой под давлением, способствующим продавливанию голов и панциря между валиками.

Дальнейшая обработка шеек осуществляется на машине для удаления панциря. Шейки креветок в потоке воды подаются на приемный перфорированный лоток машины. На лотке, совершающем колебательное движение, происходит частичное отделение воды с мелкой панцирной крошкой. С лотка шейки подаются на наклонное дно корпуса машины, над которым вращаются 38 резиновых роликов, укрепленных на одном валу. Ролики, прокатываясь по сегментам панциря, окончательно измельчают панцирь и отделяют его от шейки.

Шейки с панцирной крошкой скребковым транспортером подаются в сепаратор для окончательной очистки. Рабочий орган состоит из десяти пар приводных валиков, над смежными парами расположены свободно вращающиеся верхние валики. При вращении валиков частицы панциря попадают в зазоры между верхними и нижними валиками и сбрасываются в поддон для отходов. Очищенные шейки попадают в выходной лоток.