- •Министерство образования и науки Украины

- •Тема 1. Логистика – инструмент развития рыночной экономики

- •Логистика происходит от греческого слова «logistike», что означает искусство вычислять, рассуждать.

- •Логистические задачи разделяют на три группы: глобальные, общие и частные.

- •Тема 2. Объекты логистического управления

- •Тема 3. Методология и научная база логистики

- •Тема 4. Логистика закупок и размещения заказов

- •Тема 5. Производственная логистика

- •Тема 6. Логистика распределения

- •Тема 7. Логистика запасов

- •Тема 8. Логистика складирования

- •Тема 9. Транспортная логистика

- •Тема 10. Информационная логистика

- •Тема 11. Логистический сервис

Тема 7. Логистика запасов

План:

1.Место и роль запасов в логистической системе.

2.Виды запасов.

3.Мотивация и причины создания запасов.

4.Система оптимального управления запасами.

5.АВС-анализ и XYZ–анализ и их использование при определении логистической стратегии управления запасами.

Список литературы:[1,2(115-121), 4(30-33), 10]

Мини – лексикон: запасы, виды запасов, система оптимального управления запасами, АВС – анализ,XYZ–анализ.

Содержание лекции

Запасы

Запасы товарно-материальных ресурсов - это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения, товары народного потребления и другие товары, ожидающие вступления в процесс производственного или личного потребления.

Виды запасов

Различают запасы производственные (запасы в организациях-производителях) и товарные (запасы готовой продукции на складе предприятия-изготовителя, запасы в каналах сферы обращения, запасы в пути, запасы на предприятиях торговли).

Запасы в каналах сферы обращения - это товары на пути следования от производителя к потребителю и хранящиеся на складах готовой продукции предприятий-изготовителей, на складах предприятий оптовой, мелкооптовой и розничной торговли, на складах заготовительных организаций, а также товары, размещенные в транспортных емкостях (товары в пути).

Переходящие запасы представляют собой остатки материальных ресурсов на конец отчетного периода (обычно года). Их назначение - обеспечение производства или торговли на период до очередной поставки ресурсов в плановом периоде.

Подготовительные запасы создаются в связи с необходимостью предварительной подготовки материального ресурса к потреблению (оформление приемки или отпуска, погрузки и разгрузки, комплектование, предварительный раскрой, сортировка и т. д.).

Производственные запасы представлены суммой запасов подготовительных, страховых и текущих. Они предназначены для потребления в производственном процессе и находятся на предприятиях-потребителях всех отраслей материального производства.

Основную часть производственных запасов представляют текущие запасы. Их основное назначение - обеспечение производственного процесса между двумя очередными поступлениями материальных ресурсов на предприятие-потребитель. Их размер регламентируется и контролируется. Текущий запас дополняется страховым запасом, который формируется с целью непрерывного снабжения производства в случаях непредвиденных обстоятельств: отклонений в периодичности поставок и в размерах поставок; недовыполнения производственной программы поставщиком ресурсов; перевыполнения программы производства предприятием-потребителем; возможных задержек транспортных средств в пути при доставке от поставщиков и т. д. Размер страховых запасов также регламентируется.

Специальную функцию выполняют сезонные запасы. Они образуются при сезонном характере производства или сезонном режиме потребления, а также при сезонном способе транспортировки (районы Крайнего Севера). Их назначение - обеспечение нормальной работы предприятий и бесперебойности производственного потребления на время сезонных осложнений с поставками ресурсов.

Системы оптимального управления запасами.

В зависимости от исходных параметров, которыми регламентируются запасы, различают несколько систем их регулирования. Чаще всего в качестве таких параметров принимают размеры заказа на пополнение запасов, его периодичность, поддерживаемый уровень запасов, допустимые колебания уровня запасов и др.

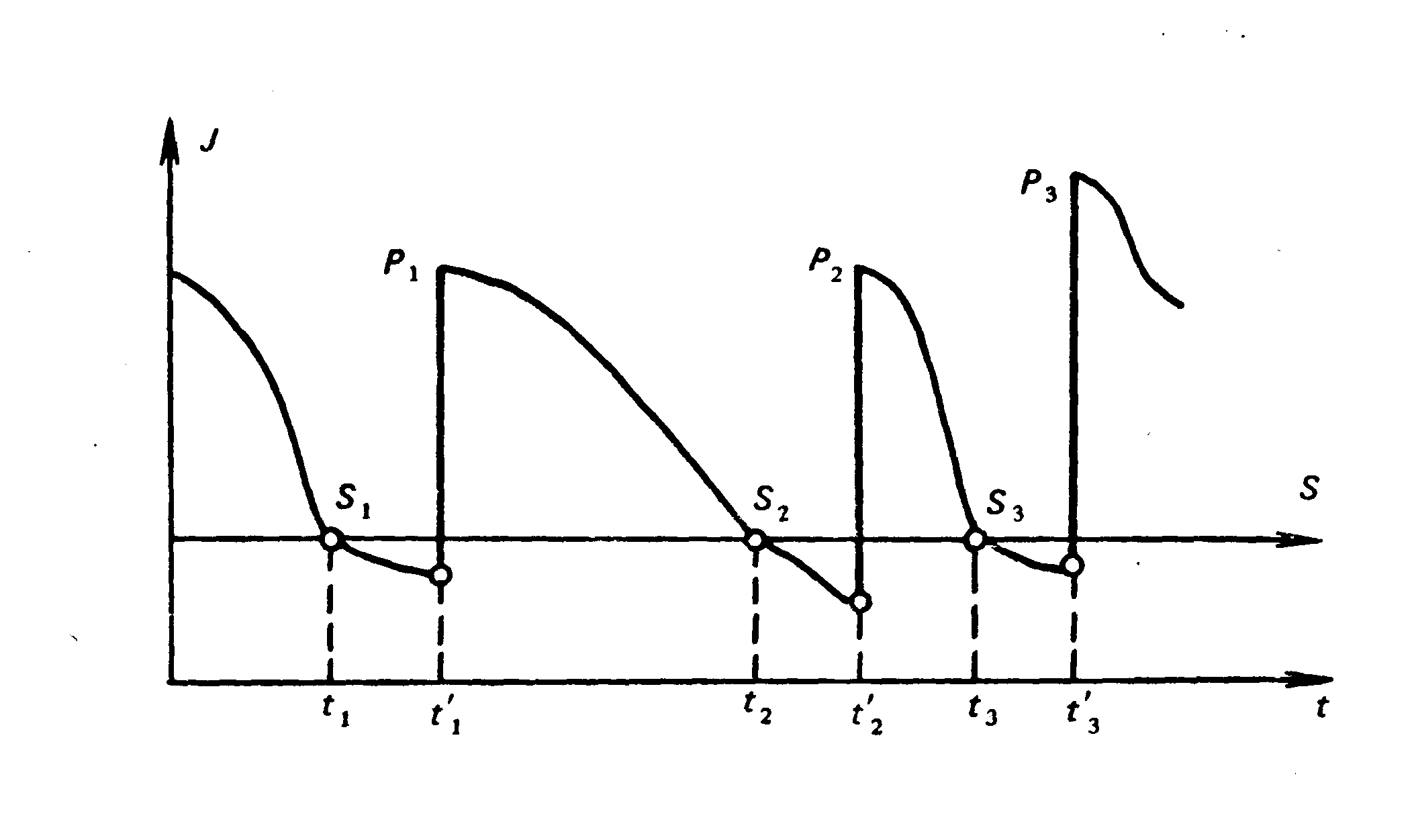

А. Система с фиксированным размером заказа. В такой системе размер заказа на пополнение запасов является величиной постоянной, а очередная поставка продукции осуществляется при уменьшении наличных запасов до определенного критического уровня (так называемой точки заказа). В процессе функционирования системы запас пополняется каждый раз на одну и ту же величину, но интервалы пополнения могут быть различными - в зависимости от расходования запаса. Типичный процесс функционирования системы с фиксированным размером заказа показан на рис.5, где по оси абсцисс (в декартовой системе координат) указаны интервалы времени пополнения запаса, а по оси ординат - уровень (величина) запаса.

Рис.

5. Система с фиксированным размером

заказа

Рис.

5. Система с фиксированным размером

заказа

Линия S определяет точки заказа материально-технических ресурсов. Когда запас снижается до точки заказа Si, соответствующей интервалу ti, поставщику направляется заказ на очередную поставку. Пока заказ выполняется, запас продолжает снижаться и достигает уровня, указанного в интервале ti . В этот момент поступает заказанная партия (ее величина, как указано, фиксирована и равна длине вертикальной линии до точки Р1). Образованный поставкой запас расходуется и в интервале t2 снова достигает точки заказа. Пока очередной заказ выполняется, запас снижается до уровня, указанного в интервале t2, а поступившая партия материала поднимает его до уровня P2. В следующем интервале времени (t2' - t3') видимо, шло интенсивное потребление ресурсов, так как очередная точка заказа S3 оказалась достигнутой довольно быстро. Сделанный заказ пополняет запас до уровня Р3, и функционирование системы с фиксированным размером заказа (т.е. заказом партии поставки одинаковой величины) продолжается.

Рассматриваемую систему часто называют "двухбункерной". При этой системе запас хранится как бы в двух бункерах: в первом - для удовлетворения спроса в течение периода между фактическим пополнением и датой ближайшего заказа (точкой заказа); во втором - для удовлетворения спроса в течение периода с момента подачи заказа до поступления очередной партии продукции (т.е. во втором бункере хранится запас на уровне точки заказа).

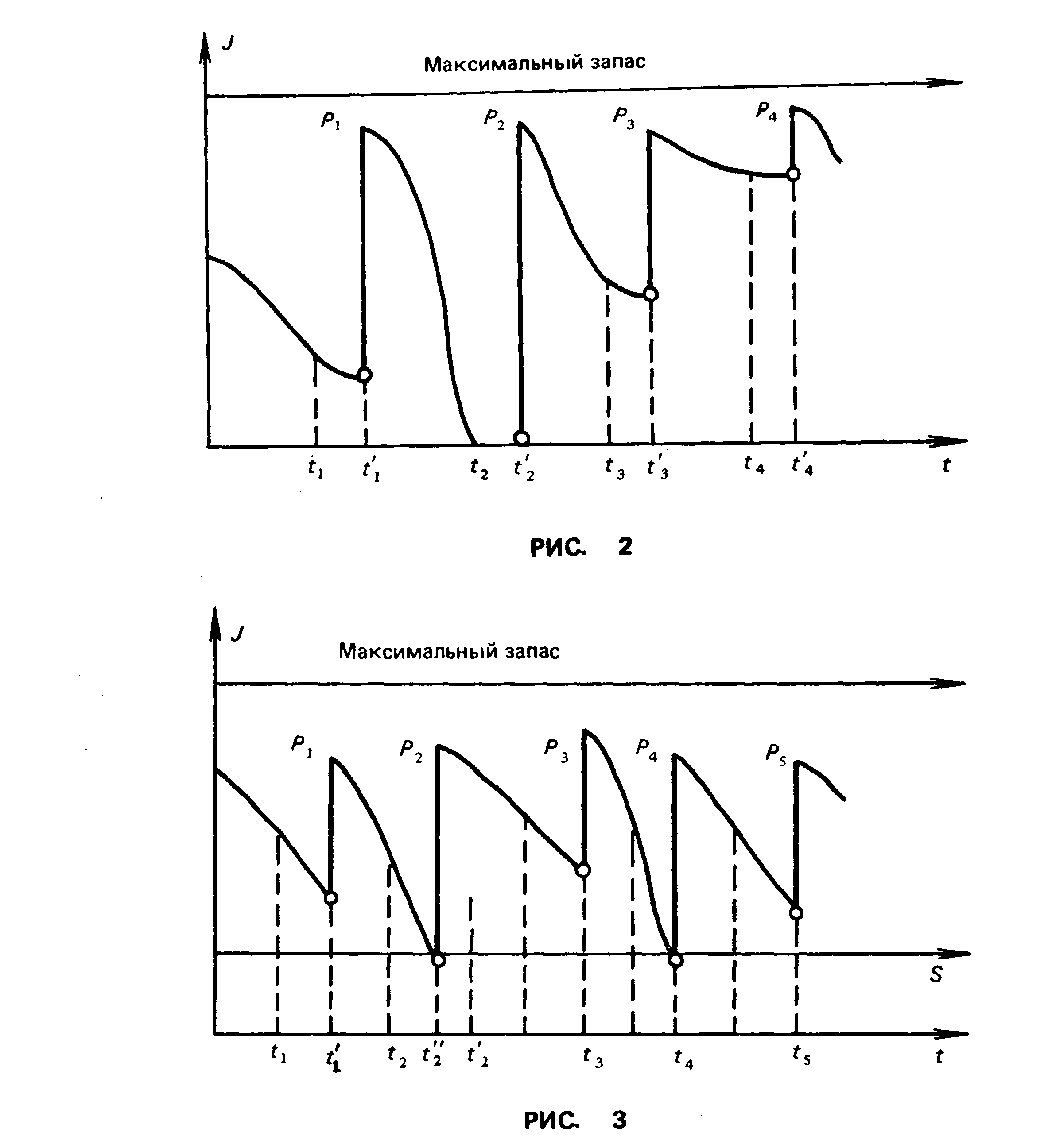

Б. Система с фиксированной периодичностью заказа. При этой системе заказы на очередную поставку сырья, материалов повторяются через одинаковые промежутки времени (ежедекадно, ежемесячно и т.п.). В конце каждого периода проверяется уровень запасов и, исходя из этого, определяется размер заказываемой партии. В процессе функционирования этой системы запас пополняется каждый раз до определенного уровня, не превышающего максимальный запас, но с помощью различных партий поставок, зависящих от степени расходования запаса в предшествующем периоде.

Типичный процесс функционирования системы с фиксированной периодичностью заказа показан на рис. 6.

Регулирующими параметрами системы с фиксированной периодичностью заказа являются максимальный уровень запасов, до которого осуществляется их пополнение, и продолжительность периода повторения заказов. Оба параметра постоянны. Варьируются лишь размеры партий поставок.

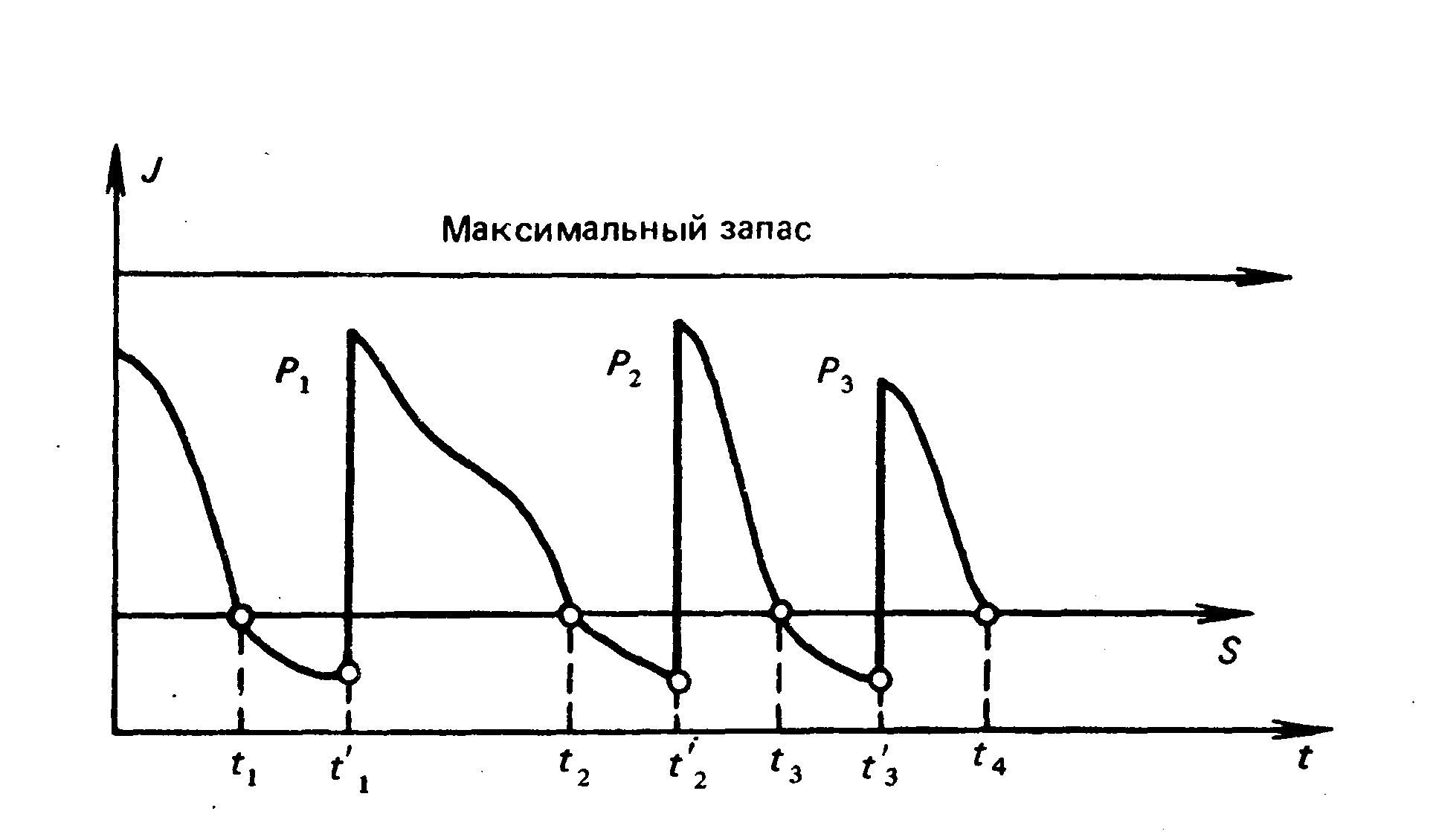

В. Система с двумя фиксированными уровнями запасов и с фиксированной периодичностью заказа. Сущность этой системы состоит в том, что допустимый уровень запасов регламентируется как сверху, так и снизу. Кроме максимального верхнего уровня запаса, до которого может осуществляться пополнение, устанавливается нижний уровень (точка заказа). Если размер запаса снижается до нижнего уровня еще до истечения установленного периода заказа, то делается внеочередной заказ. В остальных же случаях система функционирует как система с фиксированной периодичностью заказа, т.е. независимо от уровня запаса заказ оформляется через фиксированные промежутки времени. Типичный процесс функционирования системы с двумя фиксированными уровнями запасов и с фиксированной периодичностью показан на рис. 7.

Рис. 6. Системы с фиксированной периодичностью заказа

Достоинством этой системы является исключение возможности нехватки материалов до наступления срока очередной поставки. Однако при этой системе пополнение запасов до максимального уровня не может производиться независимо от действительного расходования запасов. Два из трех регулирующих параметров системы (максимальный запас и точка заказа) постоянны, один (периодичность заказа) - частично переменный. Размеры партий поставок варьируются.

Рис. 7. Система с двумя фиксированными уровнями запасов и с фиксированной периодичностью

Г. Система с двумя фиксированными уровнями запасов без постоянной периодичности заказа, или (S - s) = система. Эта система устраняет недостаток предыдущей системы и является ее модификацией. Запасы пополняются только в том случае, когда их уровень достиг точки заказа независимо от наступления периода подачи заказа. Типичный процесс функционирования системы показан на рис. 7.

Регулирующими параметрами рассматриваемой системы являются максимальный запас, точка заказа и периодичность заказа. Два первых параметра являются постоянными величинами, третий - переменной. В определенных пределах варьируется также и размер заказываемой партии.

АВС - анализ

Управление в логистике характеризуется, как правило, большой номенклатурой управляемых объектов: широкий ассортимент товаров, большое число покупателей или поставщиков, разнообразные грузы и т.п. В процессе работы с каждым отдельным объектом, например, позиция ассортимента, предприниматель получает какую-то часть намеченного результата. При этом с точки зрения вклада в общий результат управляемые объекты не равноценны.

В логистике ABC-анализ применяют, ставя цель сокращения величины запасов, сокращения количества перемещений на складе, общего увеличения прибыли предприятия, а также преследуя другие цели.

Идея метода ABC состоит в том, чтобы из всего множества однотипных объектов выделить наиболее значимые с точки зрения обозначенной цели. Таких объектов, как правило, немного, и именно на них необходимо сосредоточить основное внимание и силы.

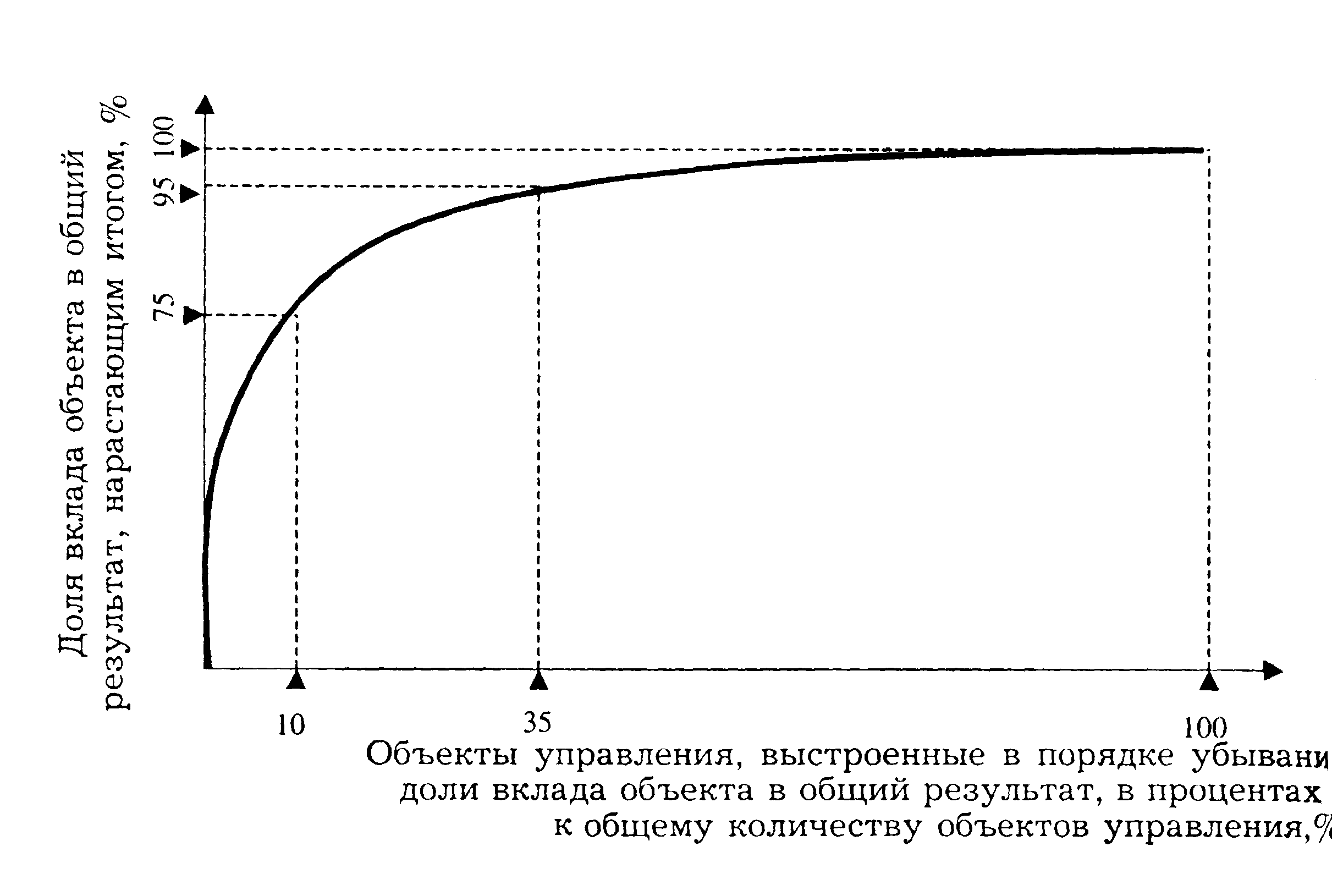

В экономике широко известно так называемое правило Парето (20/80), согласно которому лишь пятая часть (20 %) от всего количества объектов, с которыми обычно приходится иметь дело, дает примерно 80 % результатов этого

дела. Вклад остальных 80 % объектов составляет только 20 % общего результата. Графически метод ABC представлен на рис. 8.

Рис. 8. Кривая анализа АВС

При построении кривой по оси ОХ откладывают объекты управления в порядке убывания значимости их вклада в конечный результат, выраженные в процентах к общему количеству объектов. По оси OY отмечают вклад каждого объекта в конечный результат, исчисленный нарастающим итогом, также выраженный в процентах.

Определение метода ABCгласит: метод ABC - способ нормирования и контроля за состоянием запасов, заключающийся в разбиении номенклатуры N, реализуемых товарно-материальных ценностей на три неравномощных подмножества А, В, и С на основании некоторого формального алгоритма.

Товары (материалы) класса А - это немногочисленные, но важнейшие товары, на которые приходится большая часть денежных средств, вложенных в запасы. Размеры запасов по позициям группы А постоянно контролируют, точно определяют издержки, связанные с закупкой, доставкой и хранением, а также размер и момент заказа.

Товары (материалы) класса В занимают срединное положение в формировании запасов предприятия и по сравнению с группой А требуют к себе меньшего внимания. Здесь осуществляется обычный контроль и сбор информации о запасах, который должен позволить своевременно обнаружить основные изменения в использовании запасов.

Товары (материалы) класса С, составляющие, как правило, большую часть ассортимента, относят к второстепенным.

ХYZ – анализ

Принцип дифференциации ассортимента в процессе анализа XYZ иной - здесь весь ассортимент (ресурсы) делят на три группы в зависимости от степени равномерности спроса и точности прогнозирования.

В группу X включают товары, спрос на которые равномерен, либо подвержен незначительным колебаниям. Объем реализации по товарам, включенным в данную группу, хорошо предсказуем.

В группу Y включают товары, которые потребляются в колеблющихся объемах. В частности, в эту группу могут быть включены товары с сезонным характером спроса. Возможности прогнозирования спроса по товарам группы Y - средние.