- •Министерство образования и науки Украины

- •Тема 1. Логистика – инструмент развития рыночной экономики

- •Логистика происходит от греческого слова «logistike», что означает искусство вычислять, рассуждать.

- •Логистические задачи разделяют на три группы: глобальные, общие и частные.

- •Тема 2. Объекты логистического управления

- •Тема 3. Методология и научная база логистики

- •Тема 4. Логистика закупок и размещения заказов

- •Тема 5. Производственная логистика

- •Тема 6. Логистика распределения

- •Тема 7. Логистика запасов

- •Тема 8. Логистика складирования

- •Тема 9. Транспортная логистика

- •Тема 10. Информационная логистика

- •Тема 11. Логистический сервис

Тема 5. Производственная логистика

План:

1. Логистическая концепция организации производства.

2. Цель, задачи и функции производственной логистики.

3. Внутрипроизводственные логистические системы KANBAN, МРП-1, МРП-2, ОПТ их характеристики и сравнительный анализ.

4.Выталкивающие и тянущие системы управления материальными потоками в производственной логистике.

Список литературы:[1(114-115), 2(165-166), 3,5,9,10,12]

Мини – лексикон:логистическая концепция организации производства, цели производственной логистики, задачи производственной логистики, системы:KANBAN, МРП-1, МРП-2, ОПТ; выталкивающие системы, тянущие системы.

Содержание лекции

Логистическая концепция организации производства

Логистическая концепция организации производства включает в себя следующие основные положения:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления серий деталей, на которые нет заказа покупателей;

- устранение простоев оборудования;

- обязательное устранение брака;

- устранение нерациональных внутризаводских перевозок;

- превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Цели производственной логистики

Целью производственной логистики является оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и др. Характерная черта объектов изучения в производственной логистике - их территориальная компактность. В литературе их иногда называют "островными объектами логистики".

Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения (в отличие от участников логистического процесса на макроуровне, связанных товарно-денежными отношениями).

Задачи производственной логистики

В интегрированном виде задачи (функции) производственной логистики могут быть сформулированы следующим образом:

- планирование и диспетчеризация производства на основе прогноза потребностей в готовой продукции и заказов потребителей;

- разработка планов-графиков производственных заданий цехам и другим производственным подразделениям предприятия;

- разработка графиков запуска-выпуска продукции, согласованных со службами снабжения и сбыта;

- установление нормативов незавершенного производства и контроль за их соблюдением;

- оперативное управление производством и организация выполнения производственных заданий;

- контроль за количеством и качеством готовой продукции;

- участие в разработке и реализации производственных нововведений;

- контроль за себестоимостью производства готовой продукции.

Система KANBAN.

Система KANBAN - информационная система, обеспечивающая оперативное регулирование количества произведенной продукции и организации непрерывного производственного потока, способного к быстрой перестройке и практически не требующего страховых запасов.

Сущность данной системы заключается в том, что все производственные подразделения завода, снабжаются материальными ресурсами только в том количестве и к такому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству (когда на каждом этапе имело место «выталкивание» обрабатываемого изделия на следующий этап независимо от того, готово ли производство принять его на следующий этап или нет) структурное подразделение-производитель не имеет общего жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла.

Система MRP-1

Система МRР-1 (materialsrequirementsplanning) - относится к системам «выталкивающего» типа. Это система организации производства, в которой компоненты и полуфабрикаты, подаются с предыдущей технологической операции на последующую в соответствии с заранее сформированным жестким производственным графиком.

Аналогичным образом готовая продукция «выталкивается» в дистрибутивную сеть.

В этих системах составляют перечень материалов, необходимых для производства определенного количества готовой продукции, в соответствии с прогнозом рыночной конъюнктуры. Теоретически в системах «выталкивающего» типа обязательным условием является наличие текущих и страховых запасов, количество которых значительно превышает количество соответствующих запасов при работе «вытягивающей» системы. Однако в условиях многономенклатурного производства формирование таких запасов оправданно. Для функционирования данной системы необходимо иметь широкий набор машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций фирмы. Для реализации этих функций в MRP используют показатели плана производства (в специализированной номенклатуре на определенный момент времени), файл материалов (формируется на основании плана производства и включает специфицированные наименования необходимых материалов, их количество на единицу готовой продукции, классификацию), файл запасов (информация о материальных ресурсах, необходимых для реализации графика производства, как о тех, которые есть в наличии, так и о заявленных, но еще не поступивших, о страховых запасах и т.д.)

Таким образом, система MRP– это компьютеризованный метод определения потребностей в материалах на разных стадиях производственного процесса.

Недостаток системы состоит в том, что необходимые материалы как будто «выталкиваются» с предыдущих этапов производственного процесса на последующие стадии производства в необходимом количестве, в нужный час, в необходимое место независимо от того, нужны они там в таком количестве или нет в данное время. Несмотря на этот недостаток, использование MRPдает возможность уменьшить запасы, ускорить их оборачиваемость, сократить количество случаев срывов сроков поставок

Система MRP 11.

Система MRP11 представляют собой интегрированные микрологистические системы, в которых объединены финансовое планирование и логистические операции. СистемаMRP11 является эффективным инструментом внутрифирменного планирования, позволяющим превратить на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Преимуществом системMRP11 перед системамиMRP1 является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, более быстрой реализации на изменение спроса. СистемаMRP11 обеспечивает большую гибкость планирования и способствует уменьшению логистических издержек по управлению запасами. СистемаMRP1 является составной частью системыMRP11. Кроме нее в состав системыMRP11 входят: блок прогнозирования и управления спросом, расчет производственного расписания (график выпуска готовой продукции), расчет плана загрузки производственных мощностей , блок размещения заказов и контроля закупок материальных ресурсов, алгоритмы прогнозирования спроса, потребности в материальных ресурсах, уровня запасов.

Система ОПТ.

Система ОПТ (OptimizedProductionTechnology)- оптимизированная производственная технология, основным принципом которой является определение “узких” мест – критических ресурсов. Критическими ресурсами могут быть запасы сырья и материалов, машины и оборудование, технологические процессы, персонал. От эффективного использования критических ресурсов зависят темпы развития производственной системы, в то время, как повышение эффективности использования остальных ресурсов, т.е. некритических, на развитие системы практически не отражается. Потеря критических ресурсов отрицательно сказывается на производство в целом, а экономия некритических ресурсов не дает реальной пользы производству в расчете на конечные результаты.

Логистическая концепция «тощего производство» lean production.

Настоящая концепция получила распространение в 1990–х годах на многих западных фирмах при организации производства и в оперативном менеджменте. Называется она «тощее производство», потому что использует меньше ресурсов, запасов, времени при организации производства по сравнению с обычным, так называемым динамичным, производством.

Сущность концепции «тощее производство» выражается пятью следующими признаками: достижение высокого качества продукции, уменьшение размера партий производимой продукции и времени производства, обеспечение низкого уровня запасов, подготовка высококвалифицированного персонала, использование гибкого оборудования и коротких периодов его переналадки.

В концепции реализуется идея сочетания низкой себестоимости при больших объемах массового производства и разнообразия продукции и гибкости мелкосерийного производства.

Основные цели концепции «тощего производства» в плане логистики: высокие стандарты качества продукции, низкие производственные издержки, быстрое реагирование на изменение потребительного спроса, малое время переналадки оборудования.

Ключевыми элементами реализации логистических целей в оперативном менеджменте при использовании этой концепции является: уменьшение подготовительно-заключительного времени, небольшой размер партий производимой продукции, малая длительность производственного периода, контроль качества всех процессов, общее продуктивное обеспечение, партнерство с надежными поставщиками, эластичные потоковые процессы, «тянущая» информационная система.

Выталкивающие системы управления материальными потоками

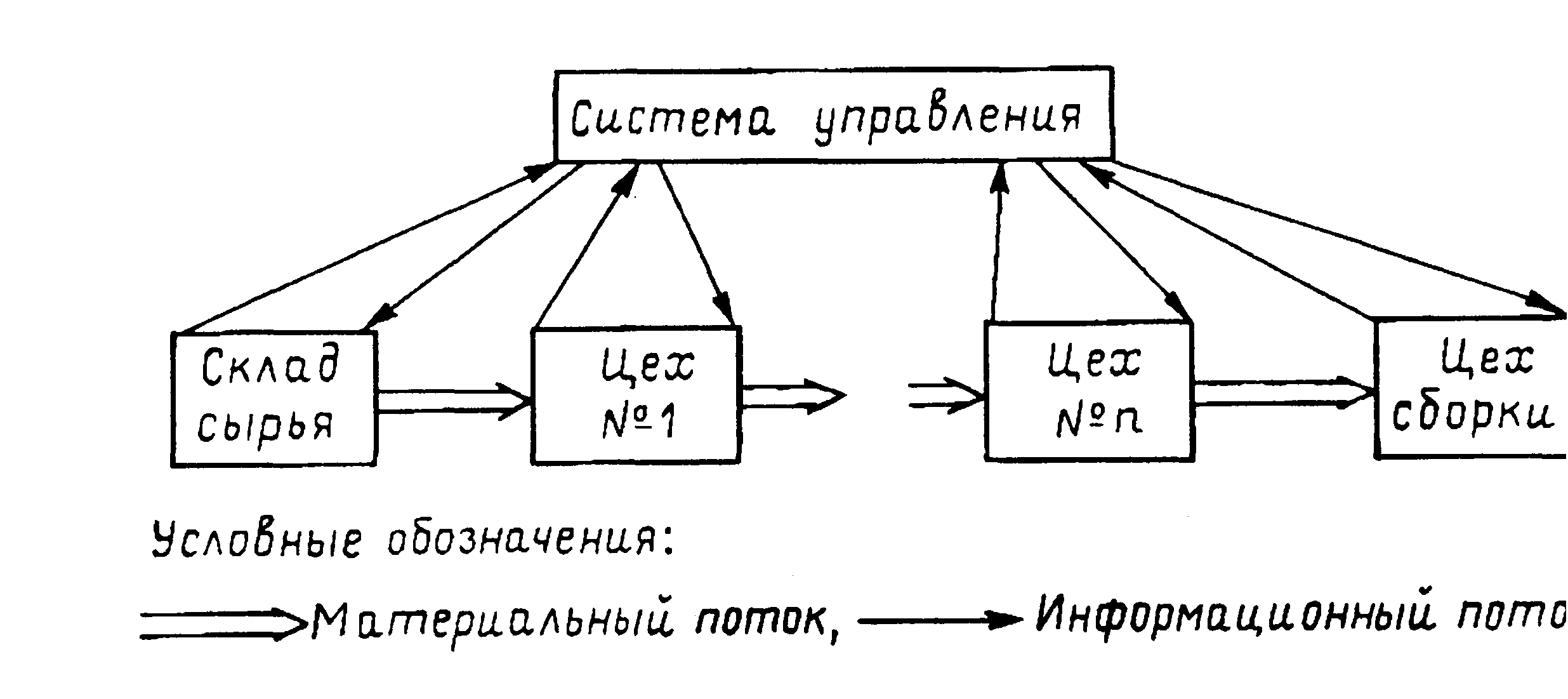

Название "толкающая система" представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического участка не заказываются. Материальный поток "выталкивается" получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 1).

Рис. 1. Принципиальная схема толкающей системы управления материальным потоком в рамках внутрипроизводственной логистической системы.

Толкающие модели управления потоками характерны для традиционных методов организации производства.

Тянущие системы управления материальными потоками

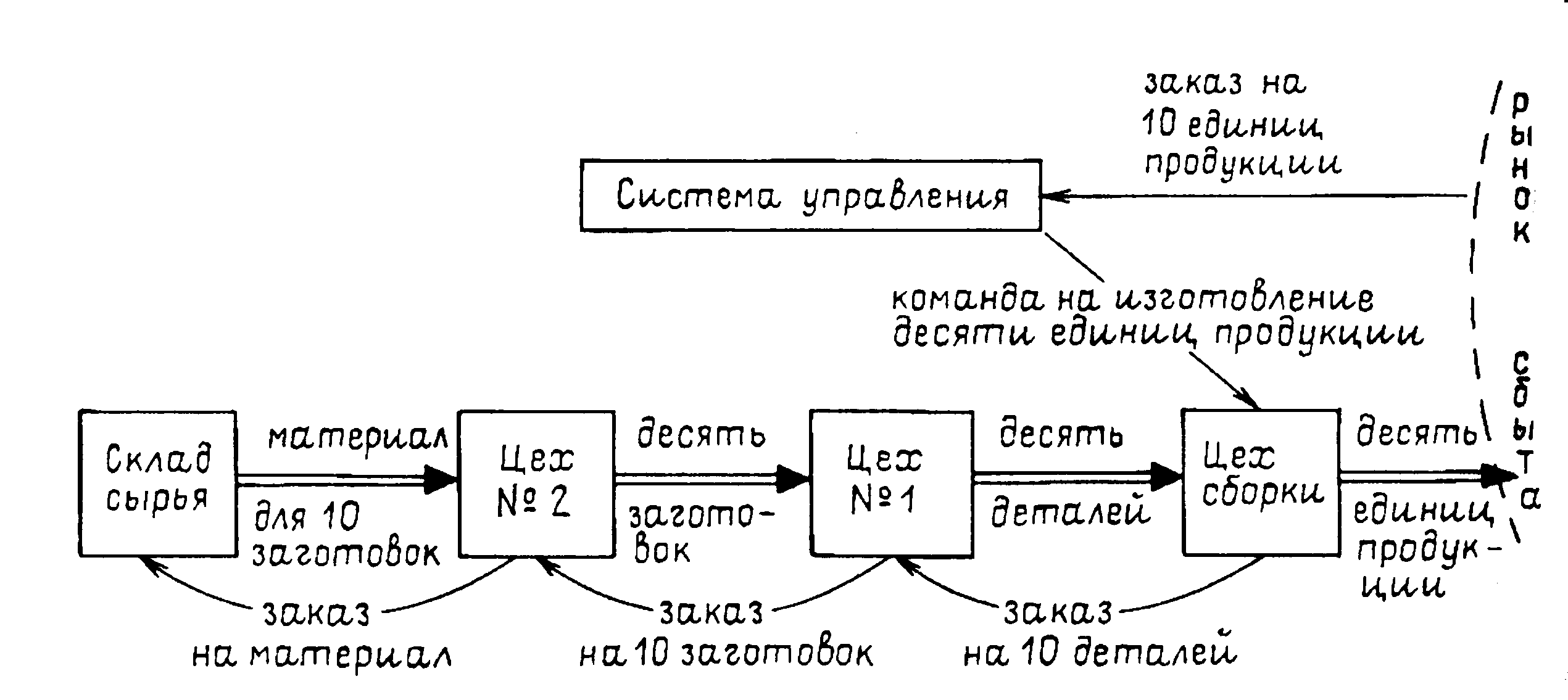

"Тянущая система" и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Рис. 2. Тянущая система управления материальным потоком в рамках внутрипроизводственной логистической системы