П.Т.М. [учебное пособие]

.pdfМИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ Федеральное государственное образовательное учреждение высшего профессионального образования

«Пермская государственная сельскохозяйственная академия имени академика Д.Н. Прянишникова»

Кафедра деталей машин

В.С. Новосельцев, В.Ф. Миллер, Ю.А. Барыкин

ПОДЪЕМНО-ТРАНСПОРТИРУЮЩИЕ

МАШИНЫ

Учебное пособие

ПЕРМЬ ФГОУ ВПО «Пермская ГСХА»

2010

УДК Б 21.86.001.Б 3 (075.8)

Рецензент: кандидат технических наук, доцент М.А. Трутнев

Подъемно-транспортирующие машины. Учебное пособие/ К.т.н., доцент В.С.Новосельцев (части 1.1-1.9, 2), к.т.н., доцент В.Ф.Миллер (части 1.6, 1.8), ст. преподаватель Ю.А.Барыкин (часть 3). М-во с.-х. РФ, ФГОУ ВПО «Пермская ГСХА». – Пермь: Изд-во ФГОУ ВПО «Пермская ГСХА»,

2010. – 119 с.

Учебное пособие «Подъемно-транспортирующие машины» предназначено для студентов третьего, четвертого курсов инженернотехнических специальностей очной и заочной форм обучения: 110301 «Механизация сельского хозяйства», 190603 «Сервис транспортных и технологических машин и оборудования (в автомобильном транспорте)», 110304 «Технология обслуживания и ремонта машин в АПК», 280101 «Безопасность жизнедеятельности (в техносфере)».

В предлагаемом пособии изложены методические рекомендации и представлены нормативные материалы, необходимые для выполнения курсовой работы, даны примеры расчетов, выдержки из каталогов и стандартов на основные узлы и детали грузоподъемных и транспортирующих машин.

Учебное пособие рассмотрено и утверждено методической комиссией факультета технического сервиса 25. 01. 2010 г. (Протокол № 4)

© ФГОУ ВПО «Пермская ГСХА», 2010

Cодержание

Введение |

4 |

1. Проектирование и расчет механизмов подъема |

|

1.1. Основные характеристики грузоподъемных машин |

5 |

1.2. Полиспасты |

6 |

1.3. Гибкие подъемные и тяговые органы |

10 |

1.4. Блоки, барабаны |

14 |

1.5. Привод механизма подъема груза |

15 |

1.6. Подбор редукторов, муфт и тормозов для механизма подъема |

17 |

1.7. Пример расчета механизма подъема груза |

22 |

1.8 Расчет и проектирование механизма поворота крана |

27 |

1.9. Пример расчета механизма передвижения МК |

37 |

2. Устройство и основы проектирования |

|

ленточных конвейеров |

|

2.1. Устройство и основы проектирования |

|

ленточных конвейеров |

54 |

2.2. Пример расчета ленточного конвейера |

72 |

3. Пневмотранспортные установки |

|

3.1. Устройство и основы проектирования |

|

пневмотранспортных установок |

77 |

3.2. Примеры расчета пневмотранспортных установок |

87 |

Контрольные вопросы |

94 |

Литература |

96 |

Приложение А. Справочные материалы |

97 |

Приложение Б. Примеры оформления чертежей |

115 |

Введение

Развитие и совершенствование отрасли сельского хозяйства в значительной степени зависит от ее материальной базы, внедрения в проекты развития прогрессивных научно-технических достижений.

Многообразие грузов, различающихся по характеру и назначению, обуславливают применение разнообразных подъемно-транспортирующих механизмов, - грузоподъемников, лебёдок, кран-балок, ленточных конвейеров и т.д. Грузоподъемные машины все чаще включают в систему машин для комплексной механизации грузопотоков.

В связи с этим общеинженерная подготовка в сельскохозяйственных вузах заключается в изучении раздела «Подъемно-транспортирующие машины» (ПТМ). В процессе обучения студенты получают знания об особенностях процессов перегрузки грузов, подъемно-транспортирующих средствах основных типов, их характеристиках, областях применения и методах расчетов.

Изучение дисциплины «Детали машин и основы конструирования» завершается выполнением курсовой работы, в которой одним из вопросов является расчет механизмов и узлов ПТМ.

4

1.Проектирование и расчет механизмов подъема

1.1Основные характеристики грузоподъемных машин

К основным характеристикам грузоподъемных машин относятся: грузоподъемность, скорость перемещений и высота подъема груза, режим работы, вылет стрелы, масса машин.

Грузоподъемность машин (по ГОСТ 1575 – 87) – это масса наибольшего груза, поднимаемого специальным приспособлением. Это величина включает в себя и массу используемого грузозахватного приспособления.

Номинальная грузоподъемность подъемно-транспортных машин, т.: 0,025;0,05; 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2;4,0; 5,0; 6,3; 8,0; 10,0; 12,5; 16,0; 20,0; 25,0; 32,0; 40,0; 50,0; 63,0; 80,0;

100,0 и т. д. |

|

|

|

|

Скорости |

рабочих |

движений |

грузоподъемных |

механизмов |

рекомендуется выбирать из рядов, установленных также по ГОСТ 1575 – 87

линейные скорости, м/с: 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10,0; 12,5.

При выборе скоростей следует учитывать технологические требования, безопасность работы, тип машин, удобство управления, требуемую точность установки груза и др.

Так для перегрузки штучных грузов рекомендуются следующие скорости механизма подъема груза, м/с: подъем – 0,15; опускание – 0,10.

Правилами Гостехнадзора установлены следующие режимы работы кранов: с ручным приводом – Р; с машинным приводом: легкий – Л, средний

– С, тяжелый – Т. весьма тяжелый – ВТ.

Режимы работы с машинным приводом выбирают в зависимости от коэффициента использования механизма по грузоподъемности КГР , коэффициентов годового и суточного использования механизма, коэффициента относительной продолжительности включения двигателя механизма, СПВ, числа включений механизма в час, температуры окружающей среды. За главные показатели, определяющие режим работы

механизма, приняты коэффициенты использования по грузоподъемности |

К |

ГР |

||

|

|

|

|

|

и относительной продолжительности включения ПВ |

|

|

||

КГР |

QСР |

, |

(1.1) |

|

|

||||

|

QНОМ |

|

|

|

где QСР – средняя масса груза, поднимаемого за смену, кг; QНОМ – номинальная грузоподъемность, кг.

ПВ |

t раб |

100% |

, |

|

t |

|

|||

|

|

|||

|

ц |

|

|

|

|

|

|

|

|

где tраб – сумма продолжительности работы за цикл, мин; tц продолжительность цикла.

(1.2)

5

Режим работы электрооборудования отдельных механизмов выбирают по таблице 1.1 в зависимости от значений рассмотренных ранее коэффициентов.

Таблица 1.1 – Режим работы электрооборудования и отдельных механизмов грузоподъемных машин

Режим |

Коэффициент использования |

|

|

ПВ, |

Число |

Температура |

|||||

работы |

По грузо- |

|

По времени |

|

|

% |

включений |

окружающей |

|||

|

подъемности |

В течение |

В течение |

|

в час |

среды, ºС |

|||||

|

К |

|

|

(среднее |

|

||||||

|

ГР |

года |

К |

|

суток |

К |

|

|

|

||

|

|

г |

с |

|

за смену) |

|

|||||

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Л |

1 |

Нерегулярная редкая работа |

60 |

25 |

|||||||

|

0,75 |

|

|

|

То же |

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

||||

|

0,25 |

|

0,33 |

|

15 |

|

|

||||

|

0,25 |

0,5 |

|

0,67 |

|

15 |

|

|

|||

|

0,1 |

1 |

|

|

1 |

|

|

25 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

С |

1 |

1 |

|

|

0,67 |

|

15 |

120 |

25 |

||

|

0,75 |

0,5 |

|

0,33 |

|

25 |

|

|

|||

|

0,5 |

0,5 |

|

0,67 |

|

25 |

|

|

|||

|

0,25 |

1 |

|

|

1 |

|

|

40 |

|

|

|

|

0,1 |

1 |

|

|

1 |

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Т |

1 |

1 |

|

|

0,67 |

|

25 |

240 |

25 |

||

|

1 |

1 |

|

|

0,33 |

|

40 |

|

|

||

|

0,75 |

0,75 |

|

0,67 |

|

40 |

|

|

|||

|

0,5 |

1 |

|

|

1 |

|

|

40 |

|

|

|

|

0,25 |

1 |

|

|

1 |

|

|

40 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВТ |

1 |

1 |

|

|

1 |

|

|

60 |

300…600 |

45 |

|

|

0,75 |

1 |

|

|

1 |

|

|

40 |

|

25 |

|

|

0,5 |

1 |

|

|

1 |

|

|

60 |

|

45 |

|

|

0,25 |

1 |

|

|

1 |

|

|

60 |

|

45 |

|

|

0,7 |

1 |

|

|

1 |

|

|

60 |

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

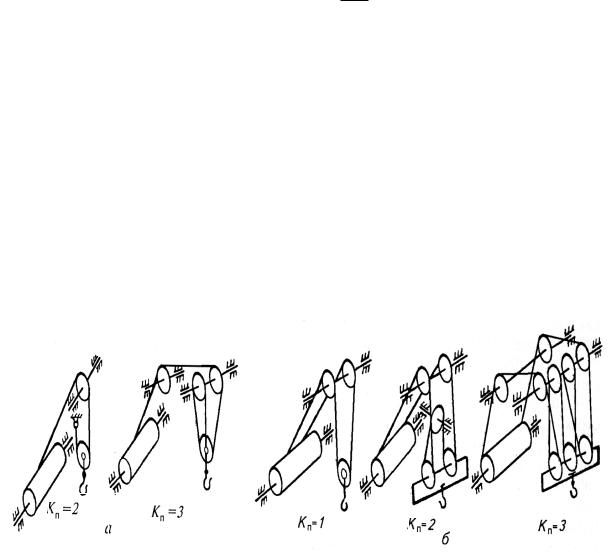

1.2 Полиспасты

Полиспастом называют систему подвижных и неподвижных блоков огибаемых канатом.

Основной характеристикой полиспаста является – кратность полиспастной системы, т.к. она определяется как отношение числа ветвей, участвующих в подъеме груза Z ГР , к числу ветвей, наматывающихся на барабан, ZБ

6

m |

Z |

ГР |

|

|

|||

|

Z |

, |

|

|

Б |

||

|

|

|

|

Кратность полиспастной системы выбирают грузоподъемности механизма (табл. 1.2).

(1.3)

в зависимости от

Таблица 1.2 – Рекомендуемая кратность полиспастов

Сдвоенный полиспаст |

|

|

Простой полиспаст |

|

|||

|

|

|

|

||||

Грузоподъемность, т |

Кратность одного |

Грузоподъемность, т |

Кратность одного |

||||

|

|

полиспаста m |

|

|

полиспаста m |

||

|

|

|

|

|

|

||

до 8 |

2 |

|

до 1 |

1... |

2 |

||

10... |

16 |

2... |

3 |

1,25…6,3 |

2... |

3 |

|

20... |

32 |

3... |

4 |

8... |

16 |

3... |

4 |

|

|

|

|

|

|

|

|

40... |

50 |

4... |

5 |

20... |

32 |

5... |

6 |

|

|

|

|

|

|

|

|

m=2 |

|

m=3 |

|

|

|

|

|

|

|

|

|

|

|

m=1 |

|

|

|

|

|

m=3 |

|||

|

а |

|

|

|

|

б |

|

m=2 |

|

||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

а – одинарные; б – сдвоенные Рисунок 1.1 – Схема полиспастов

Натяжение тяговой ветви каната (Н), наматываемой на барабан S, может быть определено с достаточной точностью по формуле

S |

Qрас |

, |

(1.4) |

|

m |

п |

|||

|

|

|

|

|

где Qрас QГР QКР , сумма веса поднимаемого груза и крюковой обоймы или

грузозахватного устройства. Вес крюковой обоймы выбирают в зависимости от режима работы машины и веса поднимаемого груза (табл. 1.3, 1.4);

m – кратность полиспастной системы определяют по схеме (рис.1.1) или по таблице 1.2;

7

|

п – КПД полиспастной системы, |

||||

|

|||||

по формуле |

|

|

|

|

|

|

|

|

|

1 |

|

|

п |

m |

|||

|

|

|

|

||

|

|

|

|

|

|

определяется в первом приближении

1 |

m |

|

|

|

|

|

|

б |

, |

(1.5) |

|

1 |

|

||

б |

|

|

|

|

|

|

|

|

б |

|

– КПД блока, берется по таблице 1.5.

Таблица 1.3 – Грузоподъемность однорогих крюков (по ГОСТ 6627 – 74*)

Номер крюка |

Ручной привод |

Машинный привод |

|

|

|

|

|

|

|

Режим Л; С |

Режим Т; ВТ |

|

|

|

|

1 |

0,4 |

0,32 |

0,25 |

|

|

|

|

2 |

0,5 |

0,4 |

0,32 |

|

|

|

|

3 |

0,64 |

0,5 |

0,4 |

|

|

|

|

4 |

0,8 |

0,63 |

0,5 |

|

|

|

|

5 |

1,0 |

0,8 |

0,63 |

|

|

|

|

6 |

1,25 |

1,0 |

0,8 |

|

|

|

|

7 |

1,6 |

1,25 |

1,0 |

|

|

|

|

8 |

2 |

1,6 |

1,25 |

|

|

|

|

9 |

2,5 |

2 |

1,6 |

|

|

|

|

10 |

3,2 |

2,5 |

2,0 |

|

|

|

|

11 |

4 |

3,2 |

2,5 |

|

|

|

|

12 |

5 |

4,0 |

3,2 |

|

|

|

|

13 |

6,3 |

5,0 |

4,0 |

|

|

|

|

14 |

8 |

6,3 |

5,0 |

|

|

|

|

15 |

10 |

8,0 |

6,3 |

|

|

|

|

16 |

12,5 |

10 |

8,0 |

|

|

|

|

17 |

16 |

12,5 |

10 |

|

|

|

|

18 |

20 |

16 |

12,5 |

|

|

|

|

19 |

- |

20 |

16 |

|

|

|

|

20 |

- |

25 |

20 |

|

|

|

|

8

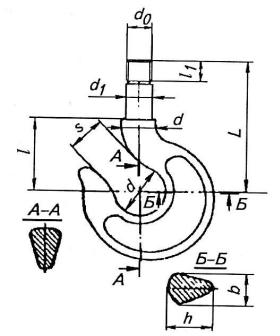

Рисунок 1.2 – Эскиз крюка

Таблица 1.4 – Основные размеры крюков, мм

Номер |

A |

s |

b |

h |

d |

d1 |

d0 |

L |

|

|

1 |

Масса, кг |

||

крюка |

|

|

||||||||||||

|

|

|

|

|

|

|

ТипА |

|

ТипБ |

не менее |

ТипА |

ТипБ |

||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

20 |

14 |

12 |

18 |

15 |

12 |

М12 |

65 |

|

80 |

30 |

20 |

0,18 |

0,2 |

2 |

22 |

16 |

13 |

21 |

15 |

12 |

М12 |

70 |

|

90 |

32 |

20 |

0,22 |

0,25 |

3 |

25 |

18 |

15 |

24 |

18 |

15 |

М14 |

75 |

|

100 |

35 |

20 |

0,35 |

0,4 |

4 |

30 |

22 |

18 |

26 |

20 |

17 |

М16 |

85 |

|

110 |

40 |

25 |

0,5 |

0,6 |

5 |

32 |

24 |

20 |

28 |

20 |

17 |

М16 |

90 |

|

120 |

45 |

25 |

0,6 |

0,7 |

6 |

36 |

26 |

22 |

32 |

25 |

20 |

М20 |

105 |

|

130 |

50 |

30 |

0,9 |

1 |

7 |

40 |

30 |

24 |

36 |

25 |

20 |

М20 |

110 |

|

140 |

35 |

30 |

1,1 |

1,2 |

8 |

45 |

33 |

26 |

40 |

30 |

25 |

М24 |

130 |

|

160 |

65 |

35 |

1,7 |

1,9 |

9 |

50 |

36 |

30 |

45 |

35 |

30 |

М27 |

145 |

|

180 |

70 |

40 |

2,6 |

2,9 |

10 |

55 |

40 |

34 |

52 |

35 |

30 |

М30 |

165 |

|

220 |

85 |

45 |

3,2 |

3,6 |

11 |

60 |

45 |

38 |

55 |

40 |

35 |

М33 |

180 |

|

300 |

90 |

50 |

4,5 |

5,7 |

12 |

65 |

50 |

40 |

65 |

45 |

40 |

М36 |

195 |

|

375 |

95 |

55 |

5,9 |

8,1 |

13 |

75 |

55 |

48 |

75 |

52 |

45 |

М42 |

250 |

|

410 |

105 |

60 |

9,6 |

12,2 |

14 |

85 |

65 |

54 |

82 |

56 |

50 |

М48 |

280 |

|

475 |

120 |

70 |

12,5 |

16,2 |

15 |

95 |

75 |

60 |

90 |

62 |

55 |

М52 |

310 |

|

520 |

135 |

75 |

18 |

23 |

16 |

110 |

85 |

65 |

100 |

63 |

60 |

М56 |

340 |

|

580 |

150 |

80 |

26 |

33 |

17 |

120 |

90 |

75 |

115 |

80 |

70 |

М64 |

415 |

|

600 |

165 |

90 |

36 |

43 |

18 |

130 |

100 |

80 |

130 |

85 |

75 |

Трап |

440 |

|

630 |

180 |

95 |

47 |

56 |

|

|

|

|

|

|

|

70х80 |

|

|

|

|

|

|

|

19 |

150 |

115 |

90 |

150 |

95 |

85 |

Трап |

480 |

|

660 |

210 |

100 |

64 |

74 |

|

|

|

|

|

|

|

80х10 |

|

|

|

|

|

|

|

20 |

170 |

130 |

102 |

164 |

110 |

100 |

Трап |

535 |

|

730 |

230 |

115 |

95 |

110 |

|

|

|

|

|

|

|

90х12 |

|

|

|

|

|

|

|

9

Примечание: Тип А – короткий крюк, Тип Б – удлиненный

Таблица 1.5 – Коэффициенты полезного действия

|

б |

|

крюковых полиспастов

Тип подшипников блоков |

|

б |

при кратности in |

|

|||

|

|

|

|

|

|

|

|

|

|

2 |

3 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

|

|

Скольжения |

|

|

|

|

|

|

|

КПД блока бл |

= 0,96 |

0,98 |

0,96 |

|

0,94 |

0,92 |

0,90 |

|

|

|

|

|

|

|

|

Качения |

|

|

|

|

|

|

|

КПД блока бл |

= 0,98 |

0,99 |

0,98 |

|

0,97 |

0,96 |

0,95 |

|

|

|

|

|

|

|

|

1.3.Гибкие подъемные и тяговые органы

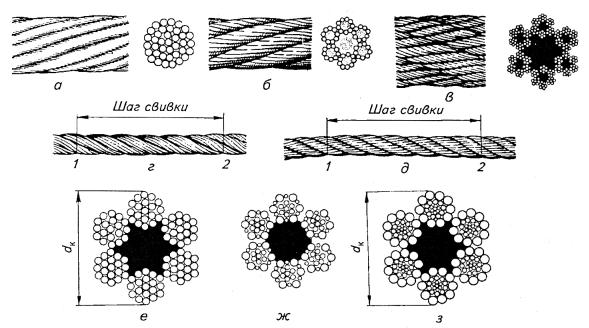

В качестве гибких тяговых органов используются стальные канаты, и пластинчатые цепи. Их выбор зависит от назначения, условий эксплуатации, режима работы и особых требований.

Канаты. Промышленность выпускает стальные проволочные канаты разных типов, различающихся конструкцией, характером и направлением свивки и размером проволок. Конструкции стальных канатов представлены на рис. 1.3.

а – одинарной свивки, б – двойной свивки из отдельных прядей, в – тройной свивки из канатов двойной свивки, г – односторонней свивки, д – крестовой свивки, е – типа ЛК-О, ж – типа ЛК-Р, з – ЛК-РО

Рисунок 1.3 – Стальные канаты

10