П.Т.М. [учебное пособие]

.pdf

[ ] [ ]

–допускаемое напряжения для материала колонны, МПа;

=80…100 МПа – для колонны, изготовленной из материала сталь 50.

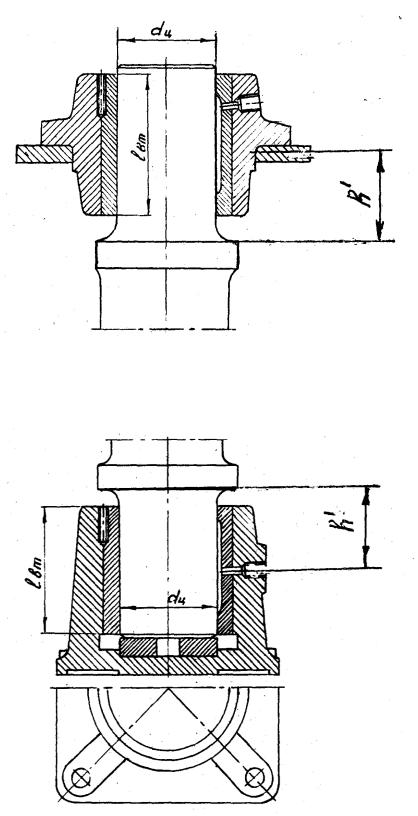

Рисунок 1.9 – Верхняя опора крана с поворотной колонной

Рисунок 1.10 – Нижняя опора крана с поворотной колонной

31

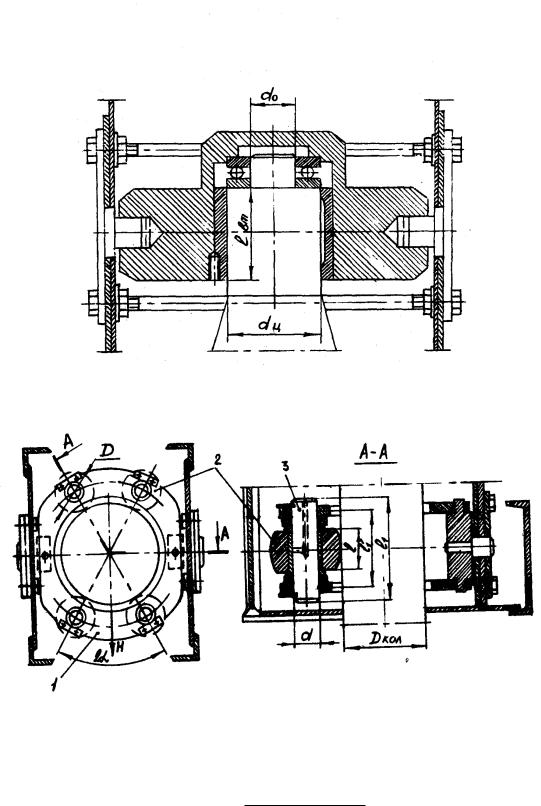

Рисунок 1.11 – Верхняя опора крана с неподвижной колонной

1 – корпус катков; 2 – каток; 3 – ось катка Рисунок 1.12 – Нижняя опора крана с неподвижной колонной

6. Определяется длина катка из условия не выдавливания смазки

l |

|

|

Н |

, |

(1.28) |

|

К |

2 d [P] сos 2 |

|||||

|

|

|||||

|

|

|

|

|

где Н – горизонтальная опорная реакция, Н; d – диаметр оси катка, мм;

[Р] – допускаемое удельное давление 2α – угол между двумя смежными катками (рисунок 1.12), обычно α =30°.

32

Диаметр катка

Д |

К |

|

(2,5... |

5) d |

, мм.

Если

l |

K |

|

2

Д |

К |

|

, необходимо сделать перерасчет, предварительно увеличив

Д |

К |

|

. Длину оси катка l1 рекомендуют принимать: 7. Проверяется ось катка на изгиб

|

|

|

8 Н l |

[ |

|

||

|

|

|

1 |

|

|||

|

|

|

|

|

|

|

|

|

И |

|

d |

3 |

сos |

|

И |

|

|

|

|

|

|

||

l1= l + (20…30) мм.

],

(1.29)

8.По диаметрам цапф колонны подбираются подшипники. При этом по вертикальному усилию «V» рассчитывается и выбирается упорный шарикоподшипник, а по горизонтальному усилию «Н» – радиальный подшипник.

9.Определяется статистический момент сопротивления повороту (момент при установившемся режиме работы) относительно оси поворота крана (момент трения), Н·м

Т |

СТ |

|

= ТВ + ТН ,

(1.30)

где ТВ –момент трения в верхней опоре, Н·м; ТН – момент трения в нижней опоре, Н·м;

9.1. Для крана с поворотной колонной момент трения в верхней опоре

Т |

|

Н |

d |

Ц |

f |

, |

|

|

|||||

|

|

|

|

|

||

|

В |

|

2 |

|

||

|

|

|

|

|

||

9.2. При сплошной пяте момент трения в нижней опоре

(1.31)

Т |

|

Н |

d |

Ц |

f V |

d |

Ц |

f |

|

|

|

||||||

|

|

|

|

|

|

|

||

|

H |

|

2 |

|

3 |

|

||

|

|

|

|

|

||||

9.3. Для крана с неподвижной колонной при трения в верхней опоре

Т |

|

Н |

d |

Ц |

f V |

d |

Ц |

f |

|

|

|

||||||

|

|

|

|

|

|

|

||

|

В |

|

2 |

|

3 |

|

||

|

|

|

|

|

||||

, |

(1.32) |

сплошной пяте момент

, |

(1.33) |

9.4. При установке оси катков с эксцентриситетом для регулирования положения катков относительно колонны и компенсаций изготовления корпуса катков момент трения в нижней опоре

где

WП

Т H WП Дкол H ,

2 cos

– сопротивление передвижению катков, Н

WП |

|

|

Н |

(2 |

d |

|

|

|

|||||

Дкол |

cos |

|||||

|

|

|

|

f

)

,

(1.34)

(1.35)

Примечание. При наличии кольцевой пяты момент трения от вертикального усилия V определяется по формуле

Т |

V |

|

1 V f

3

d d

3 Н 2 Н

d

d

3 В 2 В

,

(1.36)

где dН, dВ – соответственно наружный и внутренний диаметры кольцевой пяты, м.

33

Если в пяте имеется упорный подшипник, тогда момент трения будет

равен

Т |

|

V |

d |

0 |

f |

, |

(1.37) |

|

|

||||||

|

|

|

|

|

|||

|

V |

|

2 |

|

|||

|

|

|

|

|

|

||

где d0 – диаметр цапфы, м.

f – коэффициент трения в подшипниках: f = 0,08…0,1 – для подшипников скольжения; f = 0,013…0,2 – для подшипников качения;

µ – коэффициент трения качения катка, м; Д – диаметр катка, м;

d – диаметр оси катка, м;

Д |

кол |

|

– диаметр колонны, м (см. рисунок 1.12);

dЦ – диаметр цапфы опоры крана, м (см. рисунок 1.11).

10. Статическая мощность (кВт), необходимая для поворота крана при работе с номинальным грузом, определяется по формуле

РСТ

Т |

СТ |

n |

|

|

|

9750 |

||

,

(1.38)

где |

Т |

СТ – статистический момент сопротивления повороту относительно оси |

||||||

|

|

|||||||

вращения, Н·м; |

|

; |

|

|

||||

|

n – частота вращения крана, мин |

1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

η – общий КПД механизма поворота; |

|

|

|||||

|

|

|

|

= 0,68…0,70 – для червячного редуктора; |

|

|

||

|

1 |

|

|

|||||

|

|

2 |

= 0,80…0,82 –для зубчатых колес. |

|

|

|||

|

|

|

|

|||||

|

|

|

|

11. По полученной статической мощности |

Р |

выбирается |

||

|

|

|

|

СТ |

||||

электродвигатель (см. приложение А.5, А.6, А.7). Выписываются технические данные выбранного электродвигателя:

Р |

– номинальная мощность, кВт; |

|

|

|

|

|

|||

|

дв |

|

|

|

|

|

|||

n |

дв |

– частота вращения вала двигателя, мин |

1 |

; |

|

|

|||

GД |

2 |

|

маховой момент ротора двигателя, |

Н |

м |

2 |

; |

||

р |

|

||||||||

|

|

|

|

|

|

|

|||

[ ] |

|

|

|

|

|

|

|

||

|

|

– коэффициент допускаемой нагрузки/ кратность максимального |

|||||||

момента Тmax к номинальному моменту Тном |

при ПВ = 25% |

||||||||

Т9550 Рдв

ном |

n |

|

|

дв |

|

|

|

,

(1.39)

12. Определяется общее передаточное число привода механизма поворота

U |

|

|

n |

дв |

, |

(1.40) |

|

|

|||||

|

|

|

|

|||

|

0 |

|

n |

|||

|

|

|

|

|

||

которое разбивается на ряд передаточных чисел (редуктора, открытой конической пары и открытой цилиндрической пары)

34

где

|

|

U |

0 |

U |

p |

U |

к |

U |

ц , |

||

|

|

|

|

|

|

|

|

||||

n – число вращения крана, |

мин |

1 |

; |

|

|

|

|

|

|||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|||

U |

p – передаточное число редукторов; |

|

|

|

|||||||

|

|

|

|

||||||||

U |

к – передаточное число конической пары; |

|

|||||||||

|

|

||||||||||

U |

ц – передаточное число цилиндрической пары. |

||||||||||

|

|||||||||||

(1.41)

Так как обычно простые поворотные краны имеют небольшую частоту вращения, то передаточное число привода механизма поворота получается весьма большим, поэтому главный конструктор должен уделить особое внимание правильной его разбивке на ряд передач. В этом случае рекомендуется разработать несколько вариантов, и после их глубокого анализа выбрать наилучший с учетом компоновки механизма привода и крана, его расположение на кране эстетических, экономических и других факторов. В приводе механизма поворота могут быть использованы различные типы редукторов: червячные, цилиндрически – конические и другие.

Поэтому прежде чем перейти компоновке привода механизма поворота, рекомендуется подробное изучение конструкций приводов по литературным источникам.

13. Для поворотных кранов, имеющих противовесы, пусковой момент определяется по формуле

Т |

|

Т ' |

|

|

GД |

2 |

GД |

2 |

n |

|

|

|

|

|

|||||

|

|

|

Р |

|

М |

дв |

|||

|

|

|

|

|

|

|

|||

|

П |

|

СТ |

|

|

|

375 t |

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

Q l |

2 |

G |

|

l |

|

|

2 |

G |

|

l |

2 |

|||

|

|

M |

M |

|

ПР |

ПР |

|||||||||

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

93,5 t |

|

|

U |

2 |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

n |

дв |

|

,

(1.42)

где |

Т ' |

СТ |

– статистический момент сопротивления, Н·м, приведенный к валу |

|||||||||||

|

|

|||||||||||||

двигателя |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

Т ' |

|

|

Т |

СТ |

, |

(1.43) |

||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

СТ |

|

U |

|

|

|

||

|

|

|

|

|

|

|

|

|

0 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

β – коэффициент, учитывающий влияние вращающихся масс |

|||||||||||||

передаточного механизма; β = 1,1…1,2. |

|

|

|

|

|

|

||||||||

|

GД Р2 – маховой момент ротора электродвигателя, Н·м2; |

|||||||||||||

|

GД М |

– маховой момент муфты, Н·м2; |

|

|

|

|

|

|

||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

t |

п – время пуска (разгона), |

t |

п = 2…5 с; |

|

|

|

|

|

|||||

|

|

|

мин |

|

; |

|||||||||

|

nдв частота вращения вала двигателя, |

1 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q – грузоподъемность крана, Н;

GПР – нагрузка от противовеса, Н, определяется по формуле (1.21); lM – расстояние от оси вращения до центра тяжести стрелы, м;

35

l |

ПР |

|

U0

–расстояние от оси вращения до центра тяжести противовеса, м;

–общее передаточное число привода механизма поворота;

η– общий КПД привода механизма поворота.

Всвязи с тем, что момент сопротивления повороту от сил трения в несколько раз (от 3 до 10) меньше моментов от сил инерции, то при расчетах возможны случаи, когда действительный коэффициент перегрузки двигателя больше допускаемого, т.е. ψ > [ψ]. В этом случае выбор двигателя следует приводить не по мощности, определенной по формуле (1.38), а по мощности, определенной по формуле

|

|

|

Q l |

2 |

G |

|

l |

|

2 |

G |

|

l |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Т |

|

(1,1...1,3) |

|

|

M |

|

M |

|

|

ПР |

|

ПР |

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

СТ |

|

|

|

93,5 |

t |

|

|

|

|

|

|

||

Р |

|

|

|

|

|

п |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

СТ |

|

|

9750 |

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

n

,

(1.44)

где n – чистота вращения крана, мин |

1 |

; |

|

|

ψ – коэффициент перегрузки двигателя при пуске, принимаемый для крановых двигателей переменного тока ψ = 2,5…3,4.

14.Затем, после выбора редуктора, производится расчет открытых зубчатых передач и выбор муфт.

15.Расчет тормоза.

Для механизмов поворота величина тормозного момента определяется по формуле

|

|

|

|

|

|

|

|

|

|

(Q l |

2 |

G |

|

l |

|

2 |

G |

|

|

l |

|

2 |

) n |

|

|

|

|

|

GД |

2 |

GД |

2 |

|

|

Т |

|

|

|

|

|||||

Т |

|

|

Т |

|

Т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Т |

Т |

|

|

|

M |

|

M |

|

|

|

|

ПР |

|

|

ПР |

|

|

|

дв |

|

|

|

Р |

|

|

М |

|

|

СТ |

, |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

Т |

|

|

|

|

ДИН |

|

СТ |

|

|

|

|

|

93,5 t |

|

U |

|

2 |

|

|

|

|

|

|

|

|

|

|

375 t |

|

|

|

|

U |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

0 |

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

0 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где |

|

t |

т |

– время торможения, с; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

60 |

т |

, |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т |

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

где |

|

т – путь торможения или угол поворота, рад.: |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||||||

(Н·м)

(1.45)

(1.46)

|

|

|

|

– для легкого режима работы; |

|

т |

12 |

||||

|

|

||||

|

|

|

|

||

т |

|

|

– для среднего режима работы; |

||

|

|

|

9 |

|

|

|

|

|

|

– для тяжелого режима работы. |

|

т |

6 |

||||

|

|

||||

|

|

|

|

||

Остальные элементы, входящие в данную формулу, определяются как и в предыдущих формулах.

При величине тормозного момента выбирается тормоз типа ТКТ по таблице 1.16. Выбранный тормоз должен быть отрегулирован на величину тормозного момента.

36

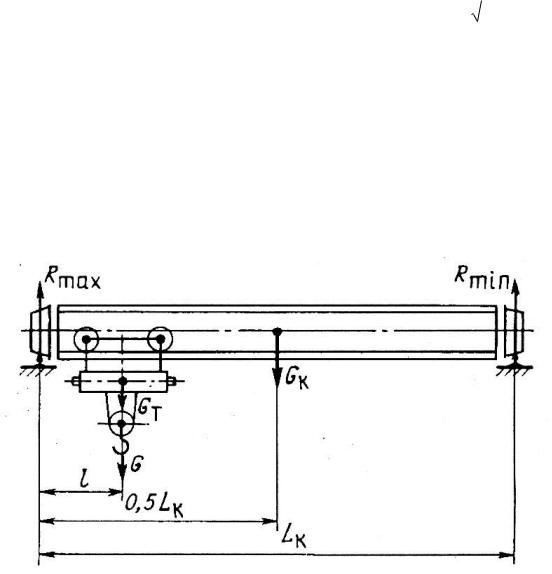

1.9 Пример расчета механизма передвижения МК

Рассчитать механизм передвижения мостового однобалочного крана

(кран-балки) грузоподъемноcтью Q = 1 т. Пролет крана |

L |

к =10,5 м, скорость |

передвижения v = 0,6 м/с, высота подъема H = 6м; режим работы средний; управление с пола. Кран работает в мастерской по ремонту сельскохозяйственной техники.

Мостовые однобалочные краны грузоподъемностью 1…5 трегламентированы ГОСТ 2045-89* (см. табл.1.20 и рис.1.15).

В соответствии с прототипом выбираем кинематическую схему однобалочного мостового крана (кран-балки) с электрической талью, согласно ГОСТ 22584-96 по грузоподъемности 1 т выбираем электроталь ТЭ

100-521 (см. табл.1.21 и рис.1.16).

Расчет механизма передвижения крана проводим в следующем

порядке. |

|

|

|

|

Определяем размеры ходовых колес по формуле Dк 1,7 |

|

|

|

|

Rmax . |

|

|||

Максимальную нагрузку на колесо вычисляем при одном из крайних |

||||

положений электротали (см. рис. 1.13). |

|

|

|

|

По ГОСТ 22584-96 (см. табл. 1.21) принимаем массу тали |

m |

|

200 кг = |

|

Т |

|

|

||

0,2 т (ее вес |

GТ |

mТ |

g 0,2 10 2 |

кН) и длину L = 700 мм. Массу крана с |

электроталью выбираем приближенно по прототипу (см. табл. 1.20): mк = 2т.

Тогда вес крана |

G |

m |

|

g 2 10 20 |

кН. Ориентировочно принимаем = L |

||||||||||||

к |

к |

|

|

|

|

||||||||||||

= 0,7 м. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для определения нагрузки Rmax составим уравнения статики (рис. 1.13) |

|||||||||||||||||

|

М |

2 |

0 |

; |

R |

L G |

G |

L G G |

0,5 L |

0 |

, |

||||||

|

|

|

max |

|

к |

r |

Т |

|

к |

к |

Т |

к |

|

||||

Рисунок 1.13 – Мостовой однобалочный кран с электрической талью

37

Откуда

R |

|

|

G G |

L |

|

|

r |

Т |

к |

||

|

|

|

|||

max |

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

|

к |

R |

10 2 10,5 0,7 20 |

||||

max |

|

|

|

|

10,5 |

|

|

|

|

|

|

Gк

2

G |

0,5 L |

|

Т |

к |

|

|

|

, |

0,5 10,5 20 кН.

При общем числе ходовых колес |

zк = 4 нагрузка приходится на те два |

|||||||||

колеса крана, вблизи которых расположена тележка. Тогда Rmax = R/2 = 20/2 |

||||||||||

= 10 кН = 10000 Н. |

|

|

|

|

|

|

|

|

|

|

Следовательно |

|

|

|

|

|

|

|

|

|

|

|

D 1,7 R |

1,7 10000 |

170 |

мм. |

|

|

||||

|

к |

max |

|

|

|

|

|

|

||

Согласно ГОСТ 3569-74 (см. табл. 1.22 и рис.1.17) выбираем крановое |

||||||||||

двухребордное |

колесо |

диаметром |

к |

|

мм. |

|

Диаметр |

цапфы |

||

|

|

|

|

D |

200 |

|

|

|

|

|

dц Dк / 4...6 50...35 мм. Принимаем dц 50 мм. |

|

|

|

|

|

|||||

Для изготовления колес используем сталь 45, способ термообработки – |

||||||||||

нормализация |

(НВ=200). |

Колесо |

имеет |

цилиндрическую |

рабочую |

|||||

поверхность и |

катится по |

плоскому |

рельсу. При |

D |

|

200мм принимаем |

||||

к |

|

|||||||||

плоский рельс прямоугольного сечения, выбирая размер a по условию: а < В.

При |

D |

|

200 мм |

ширина поверхности качения В = 50 мм. Принимаем а = |

|||||||||||

к |

|

||||||||||||||

40мм. Рабочая поверхность контакта |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

b = а – 2·r = 40 – 2∙9=22 мм. |

|

|

|||||||

Коэффициент влияния скорости |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

К |

v =1 + 0,2∙v =1 + 0,2∙0,6 = 1,12. |

|

|

||||||

|

|

|

|

|

|

|

|

|

|||||||

Для стальных колес коэффициент пропорциональности |

a |

|

|||||||||||||

1 =190. |

|||||||||||||||

|

Предварительно выбранные ходовые колеса проверяем по контактным |

||||||||||||||

напряжениям. |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

При линейном контакте |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

к. л. а1 |

2 Кv Rmax |

|

190 |

2 1,12 10000 |

|

429 |

МПа. |

|||||

|

|

|

|

Dк b |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

200 22 |

|

|

|||

|

Поскольку |

допустимые |

|

контактные напряжения |

для стального |

||||||||||

нормализованного колеса [ к. л. ] = 450…500МПа, то условие прочности

выполняется.

2.Определяем статическое сопротивление передвижению крана по формуле. Поскольку кран работает в помещении, то сопротивление от

ветровой нагрузки |

W |

в не учитываем, т.е. |

|

|

Wy Wтр Wук . |

Сопротивление от сил трения в ходовых частях крана

Wтр G Gк 2 f dц К р .

Dк

38

По таблице 1.23 принимаем μ = 0,3 мм, а по таблице 1.24 для колес на

подшипниках качения f = 0,015, |

К |

р =1,5. Тогда |

|

Wтр

10 20 |

2 |

0,3 |

50 0,015 1,5 |

|

|

200 |

|||||

|

|

|

|

0,304

кН = 304 Н.

|

|

|

Сопротивление движению от возможного уклона пути |

|

|||||||||

|

|

|

|

W |

ук |

G G |

10 20 0,0015 0,045 |

Н = 45 кН. |

|||||

|

|

|

|

|

к |

|

|

|

|

||||

|

|

|

Значения расчетного уклона α указаны в лекции. |

|

|||||||||

|

|

|

Таким образом, получаем |

W |

y = 304 + 45 = 349 Н. |

|

|||||||

|

|

|

|

|

|

||||||||

Сила инерции при поступательном движении крана |

|

|

|||||||||||

|

|

|

|

F Q m |

К |

v / t |

п |

1000 2000 0,6 / 5 360 |

Н, |

||||

|

|

|

|

|

и |

|

|

|

|

|

|||

где |

t |

п |

|

время пуска, с, |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||||

Q и mк – массы соответственно груза и крана, кг.

Усилие, необходимое для передвижения крана в период пуска (разгона) |

||||||||||||||||||

|

W |

|

W |

y |

1,1...1,3 F 349 1,2 360 781 |

Н. |

||||||||||||

|

|

п |

|

|

|

|

|

|

|

и |

|

|

|

|

|

|||

3.Подбираем электродвигатель по требуемой мощности |

|

|||||||||||||||||

|

|

|

|

Р |

п |

|

|

W v |

|

781 0,6 |

334 |

|

|

|||||

Р |

|

|

|

|

|

п |

|

|

|

Вт = 0,334 кВт. |

||||||||

п.ср. |

|

|

|

|

|

|

|

|

|

0,85 1,65 |

|

|

|

|||||

|

|

|

п.ср. |

|

п.ср |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Предварительно принимаем η |

= 0,85 и |

|

п.ср =1,65 (для асинхронных |

|||||||||||||||

|

||||||||||||||||||

двигателей с повышенным скольжением).

По таблице A.7 приложения выбираем асинхронный электродвигатель переменного тока с повышенным скольжением 4АС71А6УЗ с параметрами: номинальная мощность Рдв 0,4 кВт; номинальная частота вращения

n |

дв |

920 |

|

|

маховой

мин |

1 |

; |

|

момент ротора

mD |

|

2 |

|

|

p |

0,00068

кг м |

2 |

|

;

Т |

п |

/ Т |

н |

|

|

2

;

Т |

max |

/Т |

н |

|

|

2,1

.

Диаметр вала d = 19 мм.

Номинальный момент на валу двигателя

|

|

|

|

Р |

|

|

30 Р |

|

|

|

30 0,4 10 |

3 |

|

|||

|

|

|

|

|

|

|

|

4,16 |

||||||||

Т |

|

дв |

|

|

дв |

|

|

|

||||||||

н |

|

|

n |

|

|

|

3,14 920 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

дв |

|

|

|

|

|

|||||

|

|

|

|

дв |

|

|

|

|

|

|

|

|

|

|

||

Статический момент |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

Р |

|

30 W |

y |

v |

|

30 349 0,6 |

2,17 |

|||||

Т |

|

|

с |

|

|

|

|

|

|

|

||||||

с |

|

|

|

n |

|

|

|

3,14 920 |

||||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

дв |

|

|

|

|

||||||

|

|

|

|

дв |

|

|

|

|

|

|

|

|

|

|

||

Н∙м.

Н∙м.

4. Подбираем муфту с тормозным шкивом для установки тормоза. В выбранной схеме механизма передвижения муфта с тормозным шкивом установлена между редуктором и электродвигателем. В соответствии с рекомендациями по таблице 1.25 и рис.1.18 подбираем упругую втулочнопальцевую муфту с наибольшим диаметром расточки под вал 22 мм и наибольшим передаваемым моментом Т М =32 Н∙м.

39

|

|

Проверяем |

|

|

условие |

|

|

|

подбора |

|

Т |

М |

Т |

М . |

Для |

муфты |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Т |

М |

2,1 T |

|

2,1∙4,16 = 8,7 Н∙м. Момент инерции тормозного шкива муфты |

||||||||||||||||||||||||

|

Н |

|

||||||||||||||||||||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

mD |

2 |

|

4I |

|

|

0,032 |

|

2 |

|

|||||

IТ 0,008 кг м . |

Маховой момент |

|

Т |

кг м . |

|

|||||||||||||||||||||||

|

|

|

|

Т |

|

|

|

|

|

|

|

|||||||||||||||||

Подобранный двигатель проверяем по условиям пуска. Время пуска |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

mD |

2 |

|

n |

|

|

|

|

|

0,587 920 |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

дв |

t |

|

|

3,42 |

|

|

|

|

|||||||||||

|

|

|

|

|

t |

|

|

|

o |

|

|

|

|

|

|

|

|

c. |

|

|

||||||||

|

|

|

|

|

п |

38 |

Т |

|

|

п.о. |

38 4,16 |

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Общий маховой момент

mD |

|

1,2 mD |

|

mD |

|

mD |

|

1,2 mD |

|

mD |

|

|||||

2 |

|

|

|

2 |

|

2 |

|

2 |

|

|

|

2 |

|

|

|

2 |

|

0 |

|

|

|

p |

|

Т |

|

к |

|

|

|

p |

|

|

|

|

|

|

|

|

0,00068 0,032 |

365 1000 |

2000 0,6 |

2 |

||||||||

|

|

2 |

1,2 |

|

|

|||||||||||

|

|

mD |

|

|

2 |

|

|

|

|

|

||||||

|

|

|

0 |

|

|

|

|

|

|

920 |

0,85 |

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Т

|

365 Q m |

|

v |

2 |

||||

|

|

|||||||

|

к |

|

||||||

|

|

n |

|

|

|

|

||

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

дв |

|

|

|

|

|

0,587 |

кг |

м |

2 |

. |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

,

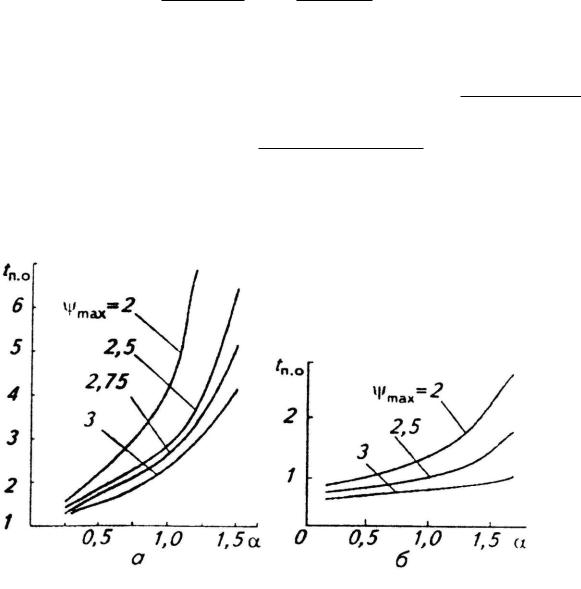

Относительное время пуска принимаем по графику (см. рис.1.14 б) в зависимости от коэффициента α =Тc / Тн . Поскольку α = 2,17/4,16 = 0,52, то

t |

п.о. |

|

= 1 (рис. 1.14).

а– для двигателей с фазовым ротором (контактными кольцами)

б– для двигателей с короткозамкнутым ротором

Рисунок 1.14 –Зависимости относительного времени пуска tп.о. от величины α

Ускорение в период пуска определяем по формуле

ап v / tп

0,6 / 3,42 0,175

м/с |

2 |

|

,

что удовлетворяет условию.

6.Проверяем запас сцепления приводных колес с рельсами по условию пуска при максимальном моменте двигателя без груза

40