П.Т.М. [учебное пособие]

.pdf

u' |

п |

ном |

|

||

|

|

|

|

п |

|

|

|

|

,

(2.19)

Асинхронную (номинальную) частоту вращения вала двигателя

n |

дв |

|

принимают по нормативным документам, а частоту вращения приводного барабана вычисляют по формуле

n |

|

60 v |

|

||

|

|

D |

|

|

|

|

|

|

,

(2.20)

Если в качестве передаточного механизма использован стандартный редуктор, его передаточное число, как правило, не совпадает с расчетным. В

этом случае отклонение передаточного числа редуктора |

uР |

от расчетного |

u' |

должно быть не более 4 %. Это отклонение рассчитывают по формуле

|

u |

|

u |

|

u |

|

|

|

/ |

|

p |

|

|

|

|

|

|

|

|

|

|

|

и |

/ |

|

|

|

|

|

100

0 0

,

(2.21)

При определении типоразмера подбираемого редуктора необходимо, чтобы вращающий момент тихоходного вала, на передачу которого рассчитан редуктор, был не меньше вращающего момента на валу приводного барабана в случае соединения этих валов посредством муфты. Момент на валу барабана можно вычислить по формуле

Т |

|

F |

|

D |

|

|

б |

|

|||

|

|

|

|

|

|

|

б |

t |

|

2 |

|

|

|

|

|

б |

|

|

|

|

|

|

,

(2.22)

Выбирая тип и конструктивное исполнение редуктора, необходимо предусматривать рациональную компоновку всего привода.

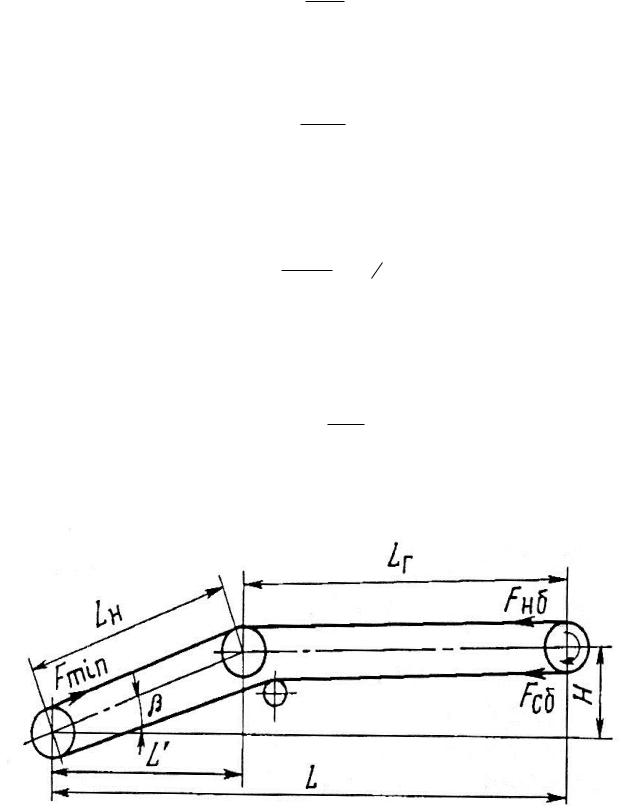

Рисунок 2.18 – Схема ленточного конвейера

71

2.2 Пример расчета ленточного конвейера

Исходные данные:

Рассчитать ленточный конвейер для транспортирования пшеницы (ρ =

800 кг/м3 ) на расстояние L = 50 м и высоту H = 5 м (согласно схеме рис.2.18) производительностью Q = 120 т/ч. Загрузка конвейера через загрузочную воронку с лотком; разгрузка через концевой барабан, который является приводным; натяжное устройство винтовое.

Расчетная часть.

Принимаем согласно таблице 2.1 скорость транспортирования v = 2,5

м/с. Коэффициент трения пшеницы по ленте в состоянии покоя |

fп |

= 0,5 |

(табл.А.9 приложения). С целью увеличения производительности конвейера и уменьшения потерь в качестве поддерживающих элементов рабочей ветви ленты выбираем трехроликовые желобчатые опоры.

Коэффициент трения пшеницы по ленте при работе конвейера

f |

л |

0,8 f |

п |

0,8 0,5 0,4 |

. |

|

|

|

|

|

|

д = 0,4, откуда |

|||

Угол трения ψ пшеницы по ленте находим из равенства tg ψ = |

f |

||||||

|

|

|

|

|

|

|

|

ψ = 22º.

Исходя из условия отсутствия соскальзывания пшеницы по ленте

определяем угол наклона конвейера. Обычно |

4...5 . Для |

рассматриваемой схемы 5 22 5 17 . |

|

Определяем длину наклонной части конвейера |

|

L |

|

Н |

|

5 |

|

|

|

|

|||

Н |

|

sin |

|

sin17 |

|

|

|

|

|

17

м.

Длина проекции наклонной части транспортера на горизонтальную плоскость

L/

L |

cos |

н |

|

17 0,956

16,3

м

Длина горизонтальной части транспортера

Г |

/ |

м. |

|

L L 50 16,3 33,7 |

|||

L |

|

По формуле (2.5) определяем ширину ленты с учетом придания рабочей ветви желобчатой формы посредством трехроликовой опоры при

секундной производительности |

Q |

c = Q/3,6 = 120/3,6 = 33,3 кг/с и |

коэффициентах КП = 0,085 (см. с.57), |

К |

|

= 0,8 (при β =17º) |

|

|

||||||||||

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

Qc |

|

|

|

|

|

|

33,3 |

|

0,495 м. |

||||

|

К v |

|

|

|

|

|

0,8 800 2,5 |

||||||||

|

|

КП |

0,085 |

|

|

мм. В случае |

|||||||||

Из ряда стандартных значений |

|

выбираем |

В |

500 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

значительного расхождения расчетного и стандартного значений ширины ленты следует уточнить производительность.

По таблице А.1 приложения выбираем резинотканевую ленту с прокладками из ткани БКНЛ-65 (с основой и утком из комбинированных нитей): предел

72

прочности ткани К p = 65 Н/мм; число (предварительное) прокладок z = 3; толщина прокладки 0 = 1,15 мм; толщина обрезиненного слоя с рабочей

стороны |

1 |

= 2 мм (ввиду малой абразивности пшеницы), с опорной стороны |

2 = 1мм. |

|

|

Общая толщина ленты (см. формулу 2.1)

|

|

0 |

z |

1 |

|

2 |

1,15 3 2 1 6,45 |

мм. |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Линейная плотность ленты (см. формулу 2.2) |

|

|

|

|

||||||||||||||

|

|

q |

л |

1,12 В 1,12 0,5 6,45 3,6 |

кг/м |

. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Линейная плотность груза |

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

q |

|

|

|

Q |

|

120 |

13,3 |

кг/м |

. |

|

|

||

|

|

|

|

|

Г |

3,6 |

v |

3,6 2,5 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Согласно таблице 2.2 при В = 500 мм и v = 2,5 м/с для рабочей ветви |

||||||||||||||||||

диаметр роликов |

d |

p |

=108 мм. С целью увеличения долговечности ленты и |

|||||||||||||||

|

||||||||||||||||||

создания более благоприятных условий ее работы угол наклона боковых роликов α = 30º. Тогда масса вращающихся частей трехроликовой опоры

m |

Р.Р = 12 кг (см. табл. А.4 |

приложения). Масса ролика для холостой ветви |

|||||

|

|||||||

mР. Х = 9,8 кг (см. табл.А.3 приложения, при dР. Х = 102 мм). |

|

||||||

|

С учетом ширины ленты и желобчатой формы рабочей ветви |

||||||

принимаем расстояния между роликами: рабочей ветви |

lР = 1,5м, холостой |

||||||

ветви lХ = 3 м. |

|

|

|

|

|

|

|

Линейная плотность рабочей ветви роликовой опоры |

|

||||||

|

q |

Р.Р |

m |

|

/ l |

P 12 /1,5 8 кг/м , |

|

|

|

P.P |

|

|

|||

холостой ветви |

|

|

|

|

|

|

|

|

qР. X |

mP. X |

/ lX |

9,8/ 3 3,3 кг/м . |

|

||

Определяем сопротивление передвижению ленты на прямолинейных участках (см. формулы 2.10 и 2.11), для чего по таблице 3 принимаем значения коэффициентов сопротивления движению ленты при работе на открытом воздухе для рабочей (желобчатой) ветви ξ = 0,04 и холостой (плоской) ξ = 0,035. Тогда для наклонного участка рабочей ветви

W |

g L |

[(q |

Г |

q |

Л |

q |

) cos (q |

Г |

q |

Л |

) sin ] |

, |

Р.Н |

P |

|

|

P.P |

|

|

|

|||||

|

i |

|

|

|

|

|

|

|

|

|

|

|

WР.Н (9,8 17 (13,3 3,6 8) 0,04 сos 17 (13,3 3,6) sin17 975 Н;

Для горизонтального участка рабочей ветви

WР. Г g LГ (qГ qЛ qР.Р ) 9,8 33,7 13,3 3,6 8 0,04 329 Н;

Для горизонтального участка холостой ветви |

|||||

W |

g L |

(q |

Л |

q |

) 9,8 33,7 3,6 3,3 0,035 |

Х . Г |

Г |

|

Р. Х |

|

|

Для наклонного участка холостой ветви

WX .Н LX .Н (qЛ qP. X . ) ( cos sin ) ,

80

Н;

73

W |

9,817 3,6 3,3 (0,035 сos17 sin17 ) 295 |

Н. |

|

||||||||||||||

Х .Н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Сопротивление передвижению ленты, возникающее при загрузке, |

|

||||||||||||||||

определяем по формуле (2.12) с учетом начальной скорости груза v0 0 |

|

||||||||||||||||

|

|

W |

Q |

v |

≈ 33,3∙2,5 ≈ 83 Н. |

|

|

|

|

|

|

||||||

|

|

заг |

cv |

|

|

|

|

|

|

|

|||||||

Принимаем коэффициент |

сопротивления |

передвижению |

ленты |

на |

|||||||||||||

криволинейных участках в среднем |

|

0 |

1,05 |

. По формуле (2.13) определяем |

|||||||||||||

|

|

|

|||||||||||||||

окружную силу на приводном барабане |

|

|

|

|

|

|

|

|

|

|

|||||||

F m |

W m W |

|

W |

W |

W |

|

W |

|

, |

|

|

||||||

t |

0 |

|

0 |

Р.Н |

|

|

Р. Г |

|

Х . Г |

Х .Н |

заг |

|

|

|

|||

|

t |

3 |

|

|

|

|

|

|

|

|

|

H. |

|

|

|

|

|

|

1,05 975 |

329 83 295 80 1356 |

|

|

|

|

|||||||||||

|

F |

|

|

|

|

|

|

||||||||||

При коэффициенте трения ленты по стальному барабану f = 0,2 и угле |

|||||||||||||||||

обхвата приводного барабана α = π |

натяжение сбегающей |

ветви |

(см. |

||||||||||||||

формулу 2.14) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Fсб

|

F |

|

|

|

|

t |

|

|

|

|

|

e |

f |

1 |

|

|

|

||

1356 |

|

0,2 3,14 |

1 |

2,71 |

1559

Н.

Натяжение набегающей ветви (см. формулу 2.15)

|

|

|

F |

|

|

|

нб |

|

Поскольку оно |

||

F |

F |

2915 |

Н. |

max |

нб |

|

|

Проверяем выбранную формулу 2.7)

F |

F |

1356 1559 2915 |

Н. |

t |

сб |

|

же является максимальным натяжением, то резинотканевую ленту БКНП-65 на прочность (см.

S |

z B K |

Р |

|

3 500 65 |

33,4 |

, |

|

|

|||||

F |

|

2915 |

||||

|

|

|

|

|||

|

|

|

|

|

||

|

max |

|

|

|

|

|

что много больше допустимого значения [S] = 9. Если S < [S], следует

увеличить предварительно принятое число прокладок z. |

|

|

|

||||||||||||||

|

Минимальное натяжение рабочей ветви ленты (в месте ее сбегания с |

||||||||||||||||

натяжного барабана) |

определяем по формуле (2.17), приняв коэффициент |

||||||||||||||||

сопротивления передвижению ленты на отклоняющем барабане |

|

0 = 1,04 и |

|||||||||||||||

|

|||||||||||||||||

натяжном 0 =1,06 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

F |

|

(F |

W |

|

) |

W |

|

|

/ |

(1559 80) 1,04 295 1,06 1494 |

Н. |

||||||

|

|

|

0 |

||||||||||||||

min |

|

сб |

Х . Г |

|

0 |

Х .Н |

|

|

|

|

|

|

|||||

Тогда при |

lР 1,5м расстояние между роликами рабочей ветви (см. формулу |

||||||||||||||||

2.9) |

|

|

|

|

g qГ |

|

lp2 |

|

|

|

|

|

|

||||

|

|

|

|

|

qЛ |

|

9,8 13,3 3,6 1,52 |

|

|

|

|||||||

|

|

|

|

y |

|

|

|

|

|

|

|

|

0,03м, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

8 Fmin |

|

|

|

|

8 1494 |

|

|

|

||

что не превышает допустимого значения

[у] = 0,025 l p = 0,025∙1,5 = 0,038 м.

По формуле (2.8) определяем диаметры барабанов, округляя их значение с учетом ГОСТ 22644-77*.

Диаметр приводного барабана

74

D |

K |

K |

2 |

z |

=130∙1∙3 = 390 мм. |

.п |

1 |

|

|

Принимаем |

D |

|

|

|

|

|

|

|

|

|

|

|

б.п = 400 мм. Поскольку для натяжного барабана коэффициент |

||||||||||||

К2 = 0,9, т.е. мало отличается от его значения для приводного барабана, то |

||||||||||||

принимаем |

D |

D |

|

|

|

|

|

|

|

|

|

|

б.н = |

б.п = 400 мм. |

|

|

|

|

|

|

|

|

|||

Диаметр отклоняющего барабана (при |

К |

2 |

= 0,5) |

|

||||||||

|

|

|||||||||||

|

|

|

D |

|

|

|

|

|

|

|

|

|

|

|

|

|

б.о =130∙0,5∙3 = 195 мм. |

|

|||||||

Принимаем |

D |

|

|

|

|

|

|

|

|

|

|

|

б.о = 200 мм. |

|

|

|

|

|

|

|

|

|

|

||

Длина всех барабанов |

|

|

|

|

|

|

|

|

|

|||

|

|

L |

В + 100 = 500 + 100 = 600 мм. |

|||||||||

|

|

б |

||||||||||

Частота вращения приводного барабана |

|

|

|

|

||||||||

|

|

n |

|

60 v |

|

60 2,5 |

119 |

|

1 |

|||

|

|

|

|

|

||||||||

|

|

|

|

мин . |

||||||||

|

|

б |

|

D |

|

3,14 0,4 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

б |

|

|

|

|

|

|

|

|

Для выбора электродвигателя по формуле (2.18) определяем расчетную мощность

Р |

|

F |

v |

||

|

t |

|

|

||

|

|

|

|

|

|

дв |

|

|

|

|

|

|

|

б |

м |

||

|

|

|

|

||

1356 2,5

0,95 0,9

3965

Вт,

где м |

= 0,9- КПД привода транспортера. |

|

Согласно таблице А.5 приложения для рассматриваемого конвейера |

можно применить электродвигатель 4А100L4УЗ с номинальной мощностью

P |

|

и номинальной (асинхронной) частотой вращения вала |

||

ном = 4кВт |

||||

nдв nном |

1430 |

мин |

1 |

. |

|

||||

Для выбора редуктора определяем расчетное передаточное число (см. формулу 2.19)

u' |

п |

|

ном |

||

|

||

|

п |

|

|

|

1430

119

12

.

|

У редукторов Ц2, Ц2У, Ц2С, ПЗ и КУ-1 ближайшее передаточное |

|

число |

u |

Р =12,5. В этом случае отклонение от расчетного передаточного числа |

|

||

(см. формулу 2.21)

|

и |

|

и |

|

и |

|

|

|

/ |

|

р |

|

|

|

|

|

|

|

|

|

|

|

и |

/ |

|

|

|

|

|

100% |

12,5 12 |

100% |

|

12 |

|||

|

|

4%

,

что допустимо.

Вращающий момент на валу приводного барабана, соединяемого муфтой с тихоходным валом редуктора, вычисляем по формуле (2.22)

Тб |

Ft |

|

Dб |

|

1356 |

|

0,4 |

|

285 |

Н∙м. |

|

2 |

|

|

2 0,95 |

||||||||

|

|

|

б |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||

По таблице А.10 приложения выбираем двухступенчатый цилиндрический редуктор Ц2У-125, рассчитанный на вращающий момент тихоходного вала Тн 500 Н∙м = 0,5 кН∙м.

75

Таблица 2.8 – Варианты задач по курсовой работе

Исходные |

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|||

данные |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

11 |

12 |

13 |

Плотность |

800 |

810 |

820 |

750 |

760 |

740 |

730 |

830 |

810 |

|

820 |

790 |

780 |

770 |

|

пшеницы, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ, кг/м |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расстояние |

45 |

46 |

47 |

48 |

49 |

50 |

51 |

52 |

53 |

|

54 |

55 |

56 |

57 |

|

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

|

6,0 |

5,9 |

5,8 |

5,7 |

5,6 |

5,5 |

5,4 |

5,3 |

5,2 |

|

5,1 |

5,0 |

5,1 |

5,2 |

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производитель- |

120 |

119 |

118 |

117 |

116 |

115 |

113 |

114 |

112 |

|

111 |

110 |

120 |

119 |

|

ность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q, т/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Загрузка |

Конвейера для всех вариантов через загрузочную воронку с лотком |

||||||||||||||

Разгрузка |

|

Конвейера для всех вариантов через концевой барабан, |

|

||||||||||||

|

|

|

|

|

|

он же является приводным |

|

|

|

|

|||||

Натяжное |

|

|

Устройство для всех вариантов винтовое |

|

|

||||||||||

устройство |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Исходные |

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|||

данные |

|

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

|

23 |

24 |

25 |

26 |

Плотность |

800 |

810 |

740 |

750 |

760 |

770 |

780 |

790 |

800 |

|

810 |

820 |

800 |

810 |

|

пшеницы, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ρ, кг/м |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расстояние |

58 |

59 |

60 |

59 |

58 |

57 |

56 |

53 |

55 |

|

54 |

50 |

45 |

40 |

|

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

|

5,3 |

5,4 |

5,6 |

5,5 |

5,7 |

5,8 |

5,9 |

6,0 |

6,1 |

|

6,2 |

6,3 |

6,4 |

6,0 |

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Производитель- |

118 |

117 |

116 |

115 |

114 |

113 |

112 |

115 |

116 |

|

114 |

110 |

112 |

115 |

|

ность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

транспортировки, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q, т/ч |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Загрузка |

Конвейера для всех вариантов через загрузочную воронку с лотком |

||||||||||||||

Разгрузка |

|

Конвейера для всех вариантов через концевой барабан, |

|

||||||||||||

|

|

|

|

|

|

он же является приводным |

|

|

|

|

|||||

Натяжное |

|

|

Устройство для всех вариантов винтовое |

|

|

||||||||||

устройство |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

76

3.Пневмотранспортные установки

3.1Устройство и основы проектирования пневмотранспортных установок

Общие сведения. Пневматические погрузочные, разгрузочные и транспортные установки обеспечивают комплексную механизацию перегрузочных и транспортных операций, герметичность и компактность трассы перемещения груза, хорошие санитарно-гигиенические условия труда, исключают загрязнение среды и потери груза, повышают безопасность условий труда, так как на линиях транспортирования отсутствуют движущиеся части. Однако для этих установок характерны высокий удельный расход энергии, интенсивное изнашивание трубопроводов, ограничение размеров кусков транспортируемого груза, прилипание влажных грузов к стенкам трубопровода и другим частям.

Основой работы пневмотранспортной установки является движение воздуха, обусловленное разностью давлений в начале и конце трубопровода. По способу создания в трубопроводе разности давления различают установки всасывающего, нагнетательного и всасывающе-нагнетательного действия.

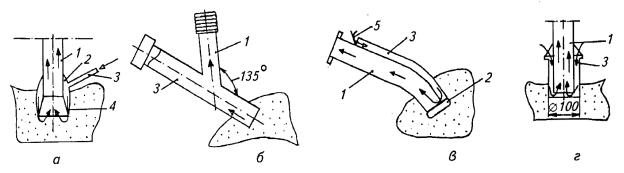

Установки всасывающего действия (рис. 3.1) работают при разрежении 10...50 кПа. Их преимущества: возможность забирать груз одновременно из нескольких мест; простая конструкция заборных устройств, герметичность. Недостатки установок всасывающего действия: нахождение разгрузочного устройства и фильтров под разрежением, что вызывает необходимость оснащения их специальными выпускными затворами и увеличивает затраты на оборудование; ограничение протяженности трассы, так как невозможно создать достаточно большой перепад давления между началом продуктопровода и всасывающим патрубком воздуходувной машины.

1 – заборное устройство; 2 – продуктопровод; 3 – разгрузочное устройство; 4 – фильтр; 5 – воздухопровод; 6 – воздуходувная машина; 7 – затвор Рисунок 3.1 – Схема пневмотранспортной установки всасывающего действия

В установке нагнетательного действия (рис. 3.2) трубопроводы и аппаратура находятся под избыточным давлением. Преимущество такой установки – транспортирование груза при высокой концентрации его в воздушном потоке на большие расстояния.

77

1 – воздуходувная машина; 2 – масловлагоотделитель;3 – воздухопровод; 4 – питатель; 5 – материалопровод; 6 – разгрузочное устройство;

7 – пылеуловитель; 8 – затвор Рисунок 3.2 – Схема пневмотранспортной установки нагнетательного

действия

В установках всасывающе-нагнетательного действия (рис. 3.3) сочетаются основные преимущества всасывающих и нагнетательных установок. Всасывающая и нагнетательная ветви установки, как правило, работают от одной воздуходувной машины.

1 – заборное устройство; 2 – материалопровод; 3 – пылеуловитель; 4 – разгрузочное устройство; 5 – воздуходувная машина; 6 – затвор; 7 – питатель

Рисунок 3.3 – Схема пневмотранспортной установки всасывающенагнетательного действия

Заборные устройства представляют собой отдельное сопло или сопло, установленное на самоходной тележке, с питателями и обрушивателями различных типов. Всасывающие сопла должны отвечать следующим требованиям:

обеспечение наибольшей производительности установки при рациональной массовой концентрации;

78

гарантированная и равномерная подача воздуха в зону забора материала для получения стабильного процесса транспортирования;

надежность конструкции, удобство регулирования подачи воздуха в зависимости от разрежения в заборном слое;

возможность глубинного и поверхностного засасывания материала. Для забора груза из насыпи используют круглые сопла (рис. 3.4) с

устройствами, позволяющими вводить дополнительное количество транспортирующего воздуха в зону забора материала или непосредственно в транспортный трубопровод, а также регулировать количество подводимого, воздуха в зависимости от условий работы и свойств материала.

Для подбора тонкого слоя материала применяют щелевые сопла, для выгрузки материала из труднодоступных мест — угловые и другие типы сопел.

Трубопроводы в установках пневмотранспорта подразделяют на воздуховоды и материалопроводы. К последним предъявляют следующие требования: герметичность, минимальное сопротивление движению транспортируемой смеси, высокая надежность и долговечность.

Воздуховоды изготовляют из стальных бесшовных труб с толщиной стенок 4...5 мм, а при транспортировании в них абразивных материалов — с толщиной стенок 8...10 мм.

а – с предохранительной сеткой и дополнительной подачей воздуха в зону забора груза; б – с нерегулируемым потоком воздуха; в – с регулируемым потоком воздуха; г – с дополнительной подачей воздуха в зону забора груза; 1 – труба для смеси; 2 – предохранительная сетка; 3 – труба для воздуха;

4 – кольцевое пространство; 5 – заслонка Рисунок 3.4 – Схемы круглых сопел

Передвижные заборные устройства соединяют с материалопроводом гибкими резинотканевыми рукавами с быстросъемными замками. Сопротивление транспортированию материала у гибких рукавов больше, чем у стального трубопровода.

Для транспортирования некоторых материалов (чай, табак и др.) применяют полиэтиленовые трубы, которые обладают достаточной прочностью, износостойкостью и малыми потерями на трение. Однако этим трубам свойственны малая температурная стойкость (60°С) и электризация при работе.

79

Трубопроводы соединяют различными способами: сваркой, с помощью глухих муфт или фланцев с прокладкой, быстроразъемными замками.

При соединении трубопроводов сваркой через каждые 10...40 м, а также у каждого колена или переключателя необходимы разъемные фланцы для разборки трубопровода в случае образования в нем пробки.

Наиболее интенсивному абразивному изнашиванию подвержены колена материалопроводов вследствие ударов материала о стенки. Чтобы увеличить срок службы, колена изготовляют из материалов, обладающих повышенной стойкостью к истиранию (рис. 3.5).

а– с увеличенной толщиной изнашивающейся стенки;

б– с образованием пристенного слоя из транспортируемого материала;

в – со сменной изнашивающейся стенкой Рисунок 3.5 – Схемы износостойких колен

а– пробкового типа; б – с перекидной заслонкой Рисунок 3.6 – Схемы переключателей потока

80