П.Т.М. [учебное пособие]

.pdfВ канатах двойной и тройной свивки предусмотрен сердечник, который может быть органическим (ОС) из натуральных (пенька) или синтетических материалов, металлическим сердечником (МС) и асбестовым

(АС).

По роду свивки проволок в прядях различают канаты следующих типов: ТК – с точечным касанием проволок между собой в прядях, ЛК – с линейным касанием проволок в прядях.

По направлению свивки различают канаты правой и левой свивок. Используется и модернизированная конструкция канатов типа ЛК, пряди которых предварительно обшиты. Долговечность этих канатов выше в 1,3...2,8 раза, а разрывное усилие больше на 10...15%.

Все канаты стандартизированы. В грузоподъемных машинах в качестве тяговых канатов при однослойной на барабан и нарезных канавках на нем широко применяются канаты типа ЛК - Р (6x19, ГОСТ 2688 - 80 проволок двух разных диаметров в верхнем слое пряди, рис. 1.3) и ЛК - РО (6x36, ГОСТ 7668 - 80, проволок одинакового и разного диаметра по отдельным слоям, рис. 1.3). Характеристики этих канатов выборочно приведены в таб.

1.6; 1.7; 1.8.

Таблица 1.6 – Размеры и параметры канатов двойной свивки типа ЛК-РО конструкции 6х 36 (1 + 7 + 7/7 + 14) +1 о.с. (по ГОСТ 7668 – 80*)

Диаметр |

Расчетная |

Масса |

Расчетное разрывное усилие каната |

S |

разр , кН |

||||||||

каната |

площадей |

1000м |

|||||||||||

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|||||

dK, |

сечения |

смазанного |

(не менее), при |

|

|

|

|

|

2 |

||||

|

В |

проволок в МПа (кг/мм ) |

|||||||||||

мм |

всех |

каната, кг |

1372 |

1568 |

|

|

1666 |

|

|

1764 |

|||

|

проволок, |

|

(140) |

(160) |

|

(170) |

|

|

(180) |

||||

|

мм |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

8,1 |

25,67 |

253,5 |

- |

|

- |

|

|

- |

|

37,85 |

|||

9,7 |

38,82 |

383,5 |

- |

50,9 |

|

|

54,1 |

|

57,25 |

||||

11,5 |

51,95 |

513 |

- |

68,15 |

|

72,4 |

|

76,65 |

|||||

13,5 |

70,55 |

696,5 |

- |

92,55 |

|

98,3 |

|

|

104 |

||||

15,0 |

87,60 |

865 |

- |

114,5 |

|

122 |

|

|

129 |

||||

16,5 |

105,24 |

1040 |

- |

138 |

|

|

146,5 |

|

|

155 |

|||

18 |

125,77 |

1245 |

- |

165 |

|

|

175 |

|

|

179 |

|||

20 |

153,98 |

1520 |

- |

202 |

|

|

214,5 |

|

219,5 |

||||

22 |

185,10 |

1830 |

212 |

242,5 |

|

258 |

|

|

264 |

||||

23 |

214,57 |

2120 |

246 |

281,5 |

|

299 |

|

|

306 |

||||

25,5 |

252,45 |

2495 |

289,5 |

331 |

|

|

351 |

|

|

360 |

|||

27 |

283,78 |

2800 |

325,5 |

372 |

|

|

395,5 |

|

|

405 |

|||

29 |

325,42 |

3215 |

373,5 |

426,5 |

|

453,5 |

|

|

464 |

||||

31 |

369,97 |

3655 |

424,5 |

485 |

|

|

515,5 |

|

|

528 |

|||

33 |

420,96 |

4155 |

483 |

552 |

|

|

586,5 |

|

600,5 |

||||

36,5 |

503,08 |

4965 |

577,5 |

660 |

|

|

701 |

|

|

718 |

|||

39,5 |

615,95 |

6080 |

707 |

808 |

|

|

858,5 |

|

|

879 |

|||

42 |

683,67 |

6750 |

784,5 |

896,5 |

|

953 |

|

975,5 |

|||||

11

Таблица 1.7 – Размеры и параметры канатов двойной свивки типа ЛК-Р конструкции 6 х19 (1 + 6 + 6/6) + 1 о.с. (по ГОСТ 2688 – 80*)

Диаметр |

Расчетная |

Масса 1000м |

Расчетное разрывное усилие каната |

S |

разр |

, |

|||||

каната dK, |

площадей |

смазанного |

|||||||||

|

|||||||||||

|

|

|

|

|

|

|

|

||||

мм |

сечения всех |

каната, кг |

кН (не менее), при |

В проволок в МПа |

|

||||||

|

|

||||||||||

|

проволок, мм2 |

|

|

(кг/ мм2) |

|

|

|

|

|||

|

|

|

1372(140) |

1568(160) |

1666(170) |

1764(180) |

|

||||

3,8 |

5,63 |

55,1 |

- |

- |

|

- |

|

8,4 |

|

||

|

|

|

|

|

|

|

|

|

|||

4,1 |

6,55 |

64,1 |

- |

- |

|

- |

9,75 |

|

|||

|

|

|

|

|

|

|

|

|

|||

4,5 |

7,55 |

73,9 |

- |

- |

|

- |

11,25 |

|

|||

|

|

|

|

|

|

|

|

|

|||

4,8 |

8,62 |

84,4 |

- |

- |

|

- |

12,85 |

|

|||

|

|

|

|

|

|

|

|

|

|||

5,1 |

9,76 |

95,5 |

- |

- |

|

- |

14,9 |

|

|||

|

|

|

|

|

|

|

|

|

|||

5,6 |

11,9 |

116,5 |

- |

- |

|

- |

18,2 |

|

|||

|

|

|

|

|

|

|

|

|

|||

6,9 |

18,05 |

176,6 |

- |

24,5 |

|

26,85 |

26,85 |

|

|||

|

|

|

|

|

|

|

|

|

|||

8,3 |

26,15 |

256 |

- |

35,55 |

|

37,75 |

38,95 |

|

|||

|

|

|

|

|

|

|

|

|

|||

9,1 |

31,18 |

305 |

- |

42,35 |

|

45,05 |

46,4 |

|

|||

|

|

|

|

|

|

|

|

|

|||

9,9 |

36,66 |

358,6 |

- |

49,85 |

|

52,85 |

54,44 |

|

|||

|

|

|

|

|

|

|

|

|

|||

11 |

47,19 |

461,6 |

- |

64,15 |

|

68,15 |

70,25 |

|

|||

|

|

|

|

|

|

|

|

|

|||

12 |

53,87 |

527 |

- |

73,25 |

|

77,8 |

80,2 |

|

|||

|

|

|

|

|

|

|

|

|

|||

13 |

61 |

596,6 |

72,55 |

82,95 |

|

88,1 |

90,85 |

|

|||

|

|

|

|

|

|

|

|

|

|||

14 |

74,4 |

728 |

88,5 |

101 |

|

107,5 |

110,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

15 |

86,28 |

844 |

102,5 |

117 |

|

124,5 |

128,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

16,5 |

104,61 |

1025 |

124 |

142 |

|

151 |

155,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

18 |

124,73 |

1220 |

148 |

169,5 |

|

180 |

185,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

19,5 |

143,61 |

1405 |

170,5 |

195 |

|

207,5 |

213,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

21 |

167,03 |

1535 |

198,5 |

227 |

|

241 |

248,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

22,5 |

188,78 |

1850 |

224,5 |

256,5 |

|

272,5 |

281 |

|

|||

|

|

|

|

|

|

|

|

|

|||

24 |

215,49 |

2110 |

256 |

293 |

|

311 |

320,5 |

|

|||

|

|

|

|

|

|

|

|

|

|||

25 |

244 |

2390 |

290 |

331,5 |

|

352,5 |

363 |

|

|||

|

|

|

|

|

|

|

|

|

|||

28 |

297,63 |

2911 |

354 |

404,5 |

|

430 |

443 |

|

|||

|

|

|

|

|

|

|

|

|

|||

30,5 |

356,72 |

3490 |

424 |

485 |

|

515 |

531 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

12

Таблица 1.8 – Размеры и параметры канатов двойной свивки типа ЛК-О конструкции 6х19 (1 + 9 + 9) + 1 о.с. (по ГОСТ 3077 – 80*)

Диаметр |

Расчетная площадей |

Масса 1000м |

Расчетное разрывное усилие |

|

|

|

|||||

каната dK, |

сечения всех |

смазанного |

каната |

S |

разр кН (не менее), при |

|

|

||||

мм |

проволок, мм2 |

каната, кг |

|

|

|

||||||

|

|

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

В проволок в МПа (кг/ мм ) |

|

|

|

||||

|

|

|

1372 |

|

1568 |

1666 |

1764 |

|

|

|

|

|

|

|

(140) |

|

(160) |

(170) |

(180) |

|

|

|

|

5,1 |

9,79 |

95,9 |

- |

|

|

- |

- |

14,95 |

|

|

|

5,7 |

12,20 |

119,6 |

- |

|

|

- |

- |

18,65 |

|

|

|

6,4 |

15,35 |

150,5 |

- |

|

|

- |

- |

22,85 |

|

|

|

7,8 |

22,47 |

220,5 |

- |

|

|

30,55 |

34,45 |

33,45 |

|

|

|

8,8 |

29,55 |

289,6 |

- |

|

|

40,15 |

42,65 |

44 |

|

|

|

10,5 |

39,54 |

287,5 |

- |

|

|

53,75 |

57,1 |

58,85 |

|

|

|

11,5 |

49,67 |

487 |

- |

|

|

67,5 |

71,75 |

73,95 |

|

|

|

12 |

54,07 |

530 |

- |

|

|

73,5 |

78,1 |

80,5 |

|

|

|

13 |

60,94 |

597,5 |

- |

|

|

82,85 |

88,05 |

90,75 |

|

|

|

14 |

73,36 |

719 |

- |

|

|

99,75 |

106 |

109 |

|

|

|

15 |

85,95 |

852,5 |

- |

|

|

118 |

125,5 |

129,5 |

|

|

|

16,5 |

101,68 |

996,5 |

120,5 |

|

138 |

146,5 |

151 |

|

|

|

|

17,5 |

117,58 |

1155 |

139,5 |

|

159,5 |

169,5 |

175 |

|

|

|

|

19,5 |

139,69 |

1370 |

166 |

|

189,5 |

201,5 |

208 |

|

|

|

|

20,5 |

150,19 |

1551 |

188 |

|

215 |

220,5 |

235,5 |

|

|

|

|

22 |

177,85 |

1745 |

211,5 |

|

241,3 |

256,5 |

264,5 |

|

|

|

|

23 |

198,67 |

1950 |

236 |

|

270 |

287 |

295,5 |

|

|

|

|

25,5 |

243,76 |

2390 |

290 |

|

331,5 |

352 |

363 |

|

|

|

|

28 |

293,48 |

2880 |

349 |

|

299 |

424 |

437 |

|

|

|

|

30,5 |

347,82 |

3410 |

413,5 |

|

473 |

502,5 |

518 |

|

|

|

|

По правилам Гостехнадзора канаты подбираются по разрывному усилию |

S |

разр , |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

указанному в стандарте или заводском сертификате, исходя из соотношения

Sразр n S , |

(1.6) |

где n – коэффициент запаса прочности (табл. 1.9)

Таблица 1.9 – Значение коэффициентов n и е для различных канатов

Наименование |

Тип провода |

Режим |

Коэффициент |

Коэффициент |

|

канатов |

|

работы |

запаса |

пропорциональности е |

|

|

|

|

прочности n |

для всех кранов, |

для |

|

|

|

|

кроме |

стреловых |

|

|

|

|

стреловых |

кранов |

Грузовые и |

Ручной |

|

4 |

18 |

16 |

стреловые |

Машинный |

Л |

5 |

20 |

16 |

|

|

С |

5,5 |

25 |

18 |

|

|

Т |

6 |

30 |

20 |

|

|

ВТ |

6 |

35 |

25 |

Лебедок для |

Ручной |

|

9 |

16 |

- |

подъема людей |

Машинный |

|

9 |

25 |

- |

13

1.4 Блоки, барабаны

Блоки, применяемые в грузоподъемных машинах, бывают подвижными и неподвижными. Неподвижные, их оси закреплены, служат для изменения направления движения каната. Подвижные блоки используются в полиспастах для выигрыша в скорости или в силе.

Допустимый диаметр блока, мм, огибаемого стальным канатом определяется по формуле

ДБЛ e dК , |

(1.7) |

где е – коэффициент, зависящий от грузоподъемности машины и режима ее работы (см. табл. 1.9)

Блоки устанавливаются в основном на подшипниках качения и лишь в неответственных случаях - на подшипниках скольжения.

Барабаны изготавливаются литыми из чугуна, например, марки СЧ 15 или стали марки 25 Л (не ниже) и сварными из стали марки Ст3 сп (не ниже).

При однослойной навивке на барабан на его рабочей поверхности нарезают винтовую канавку, которая способствует правильной укладке и уменьшению износа каната.

Если кратность полиспастной системы m >3, то предполагают, что потери на барабане меньше потерь энергии в полиспасте и его размеры принимают в соответствии с требованиями Гостехнадзора.

Д |

бар |

Д |

БЛ |

и тогда длина барабана |

|

|

L |

|

m H |

|

|

|

|

|

бар |

|

Д |

|

|

|

бар |

|

|

|

||

|

t |

1,5 |

|

|

|

|

|

,

(1.8)

где Н – высота подъема, глубина опускания груза, м; |

|

||||||||||||||

|

1,5 –витки каната на барабан на |

запас крепления каната на барабане; |

|||||||||||||

|

t – шаг нарезки на барабане, мм, |

t |

d |

К |

2...3 |

мм. |

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||

|

|

Для определения числа оборотов барабана используют формулу |

|

||||||||||||

|

|

|

n |

|

|

m v |

ГР |

, |

|

|

(1.9) |

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

бар |

|

Д |

|

|

|

|

|

|

|||

|

|

|

|

|

|

бар |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где |

v |

ГР – скорость подъема груза, м/с; |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

Д |

бар – диаметр барабана, мм. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Толщина стенки барабана определяется следующим выражением |

|||||||||||||

|

|

|

0,02 |

Д |

бар |

6..10 |

, |

|

(1.10) |

||||||

|

|

|

|

|

|

|

|

|

|||||||

Общие потери механизма учитываются коэффициентом полезного действия механизма

|

м |

|

|

|

ред , |

|

п |

бар |

|

где п – КПД полиспастной системы механизма подъеме;бар – КПД барабана, принимается бар = 0,98;ред – КПД редуктора, принимается ред = 0,94.

(1.11)

14

1.5 Привод механизма подъема груза

Электрический привод. Для привода механизмов подъема используют двигатели переменного тока с короткозамкнутым ротором серии МТК (таблица 1.10) и фазным ротором (контактными кольцами) серии МТF (таблица 1.11), а также двигатели постоянного тока.

При малых мощностях можно применять асинхронные электродвигатели общепромышленной серии 4А, а также 4 АЕ со встроенным электромагнитным триодом, 4 АП с повышенным пусковым моментом и 4 АС с повышенным скольжением (таблицы приложения А.5,

А.6, А.7).

Асинхронные двигатели с короткозамкнутым ротором серии МТК наиболее просты в устройстве и управлении, надежны в эксплуатации, имеют наименьшую массу, габаритные размеры и стоимость. Эти преимущества обеспечили широкое применение их при относительно небольшой частоте включений, когда не требуется электрического регулирования скорости или достаточно регулировать ее ступенчатость.

В подъемно-транспортирующих машинах двигатели серии МТК используют для привода конвейеров, тихоходных подъемников, электроталей, кран - балок и тихоходных механизмов кранов.

Таблица 1.10 – Технические характеристики крановых асинхронных двигателей с короткозамкнутым ротором серии МТК

Типоразмер |

Мощность и частота вращения |

Пусковой |

Макси- |

Махо- |

Масса, |

электро- |

|

момент, |

мальный |

вой |

кг |

двигателя |

|

H·м |

момент, |

момент, |

|

|

|

|

H·м |

кг·м |

|

|

РДВ |

n |

ДВ |

РДВ |

n |

ДВ |

РДВ |

n |

ДВ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

ПВ = 15% |

ПВ = 25% |

ПВ = 40% |

|

|

|

|

||||||

МТК 011-6 |

2 |

780 |

1,7 |

835 |

1,4 |

875 |

42 |

42 |

0,08 |

47 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 012-6 |

3,1 |

785 |

2,7 |

835 |

2,2 |

880 |

67 |

67 |

0,11 |

53 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 111-6 |

4,5 |

825 |

4,1 |

850 |

3,5 |

885 |

104 |

105 |

0,18 |

70 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 1 12-6 |

6,5 |

845 |

5,8 |

870 |

5 |

895 |

175 |

175 |

0,26 |

80 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 21 1-6 |

10,5 |

800 |

9 |

840 |

7,5 |

880 |

210 |

220 |

0,44 |

ПО |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 31 1-6 |

14 |

880 |

13 |

895 |

11 |

910 |

380 |

390 |

0,85 |

155 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 31 2-6 |

19,5 |

900 |

17,5 |

915 |

15 |

930 |

590 |

600 |

1,20 |

195 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 41 1-6 |

13 |

905 |

27 |

915 |

22 |

935 |

720 |

780 |

1,90 |

255 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 4 12-6 |

40 |

910 |

36 |

920 |

30 |

935 |

950 |

1000 |

2,55 |

315 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 31 1-8 |

10,5 |

660 |

9 |

670 |

7 |

690 |

3320 |

330 |

1,1 |

155 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 31 2-8 |

15 |

675 |

13 |

690 |

11 |

700 |

470 |

510 |

1,55 |

195 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 41 1-8 |

22 |

660 |

18 |

680 |

15 |

695 |

650 |

670 |

2,15 |

255 |

|||

|

|

|

|

|

|

|

|

|

|

|

|||

МТК 4 12-8 |

30 |

675 |

26 |

690 |

22 |

700 |

950 |

1000 |

3,0 |

315 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15

Таблица 1.11 – Технические характеристики асинхронных крановых двигателе с фазовым ротором серии MTF

Типоразмер |

|

|

Мощность и частота вращения |

|

|

Макси- |

Маховой |

Масса, |

|||||||||

Электрод- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мальный |

момент, |

кг |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

вигателя |

Р |

|

|

n |

|

Р |

|

n |

|

Р |

|

|

n |

|

момент, |

кг·м |

|

|

ДВ |

|

ДВ |

ДВ |

ДВ |

ДВ |

|

ДВ |

H·м |

|

|

||||||

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

ПВ=15% |

|

ПВ = 25% |

|

ПВ = 40% |

|

|

|

||||||||

MTF 011-6 |

2,0 |

|

800 |

|

1,7 |

850 |

|

1,4 |

|

885 |

40 |

0,09 |

51 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

MTF 111-6 |

4,5 |

|

850 |

|

4,1 |

870 |

|

3,5 |

|

895 |

87 |

0,12 |

76 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

MTF 112-6 |

10,5 |

|

895 |

|

5,8 |

915 |

|

5 |

|

930 |

140 |

0,27 |

83 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

MTF211-6 |

10,5 |

|

895 |

|

9 |

915 |

|

7,5 |

|

930 |

195 |

0,46 |

120 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF311-6 |

|

14 |

|

925 |

|

13 |

935 |

|

11 |

|

945 |

320 |

0,90 |

170 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

MTF312-6 |

19,5 |

|

945 |

17,5 |

950 |

|

15 |

|

955 |

480 |

1,25 |

210 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF411-6 |

|

30 |

|

945 |

|

27 |

955 |

|

22 |

|

965 |

650 |

2,0 |

280 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF412-6 |

|

40 |

|

960 |

|

36 |

965 |

|

30 |

|

970 |

950 |

2,7 |

345 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

MTF311-8 |

10,5 |

|

665 |

|

9 |

680 |

|

7 |

|

695 |

270 |

1,1 |

170 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF312-8 |

|

15 |

|

680 |

|

13 |

695 |

|

11 |

|

705 |

430 |

1,55 |

210 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF411-8 |

|

22 |

|

685 |

|

18 |

700 |

|

15 |

|

710 |

580 |

2,15 |

260 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

MTF412-8 |

|

30 |

|

705 |

|

26 |

715 |

|

22 |

|

720 |

900 |

3,0 |

345 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Асинхронные двигатели с фазовым ротором (контактными кольцами) серии МТ по сравнению с двигателями серии МТК имеют большую массу, габаритные размеры и стоимость, сложнее в устройстве и управлении. Но они позволяют регулировать скорость при подъеме (опускании) и торможении, изменять в широких пределах момент при пуске и торможении и получать требуемые ускорения, а, следовательно, и необходимую плавность пуска и торможения.

Характерная особенность двигателей с фазным ротором - возможность уменьшения пускового тока с помощью реостата при одновременном увеличении пускового момента.

В двигателях с короткозамкнутым ротором уменьшение пускового тока сопровождается снижением пускового момента, что недопустимо. В обмотках двигателей с фазным ротором меньше потери энергии при переходных процессах, чем у двигателей с короткозамкнутым ротором.

Указанные преимущества позволяют использовать двигатели серии МТ при напряженных режимах работы, характеризующихся большими скоростями, частыми пусками и остановками.

Эти двигатели устанавливают в приводе эскалаторов, механизмов большинства кранов, подъемников, экскаваторов и конвейеров.

Двигатели постоянного тока используют в случаях, когда к электроприводу предъявляются повышенные требования в отношении регулирования скорости, а также при весьма напряженных режимах работы. Их использование требует устройств, преобразующих переменный ток в постоянный, что значительно усложняет и удорожает электропривод.

16

Электродвигатели механизмов подъема рекомендуется подбирать по статической мощности, необходимой для подъема максимального груза, кВт.

где

|

|

|

|

|

|

|

|

|

|

Р |

|

|

G |

ГР |

v |

ГР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

СТ |

|

|

|

102 60 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

м |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G |

|

Q |

|

g |

, |

g = 9,81 |

м/с |

2 |

; |

|

|

|

|

|

|

|

|

ГР |

рас |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

v |

ГР – скорость подъема груза, м/с; |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

||||||||||||

,

(1.12)

102 – коэффициент перевода единиц (СГС в СИ); 60 – коэффициент перевода из м/мин в м/с.

Номинальную мощность выбираемого двигателя можно принимать на 10...15 % меньше статической.

1.6 Подбор редукторов, муфт и тормозов для механизмов подъема

Редукторы для грузоподъемных машин выбирают по мощности или вращающему моменту при заданном режиме с учетом обеспечения необходимого передаточного отношения и компоновки механизма.

Условное обозначение редуктора включает в себя наименование изделия (редуктор), обозначение его типоразмера, вариант сборки и формы выступающего конца тихоходного вала (К – коническая, Ц – цилиндрическая, М – в идее части зубчатой муфты), например, редуктор 42-160-200-13-22-Ц-УЗ, где 42 – тип редуктора, 160 – межосевое расстояние, 200 – передаточное число, 13 – вариант сборки, 22 – вариант расположения червячной пары, Ц – цилиндрический конец тихоходного вала, УЗ – климатическое исполнение и категория по ГОСТ 15150-69.

Муфты применяют для соединения валов электродвигателей с быстроходными валами редукторов и тихоходных валов редукторов с барабанами. Муфты также должны компенсировать возможные смещения и перекосы осей соединяемых элементов передачи, возникающих вследствие неточности монтажа и деформации рамы.

Для этих целей широко применяют зубчатые муфты общего назначения и муфты с тормозными шкафами для соединения валов электродвигателей с быстроходными валами редукторов. Допустимый перекос валов для крановых зубчатых муфт составляет 0° 30 .

Для соединения валов часто используют втулочно-пальцевые муфты с упругими элементами в виде резиновых втулок. При использовании такой муфты для соединения вала электродвигателя с быстроходным валом редуктора одна из полумуфт выполняет функции тормозного шкива.

Муфты подбирают в зависимости от передаваемого вращающего

момента и условий работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

Т |

Р |

К |

К |

2 |

К |

3 |

Т |

Н , |

(1.13) |

|

где TМ |

М |

|

1 |

|

|

|

|

|||||

– допустимый вращающий момент, |

который способен передать |

|||||||||||

муфта;

17

Т |

Р |

– расчетный вращающий момент; |

|

|

||

|

|

|

||||

К |

1 |

–коэффициент, |

учитывающий |

степень |

ответственности |

|

|

|

|||||

соединения: для механизма подъема – 1,3; передвижения – 1,2; изменения вылета стрелы и поворота – 1,4;

|

К |

2 |

– коэффициент, учитывающий режим работы механизма: легкий – |

|||||||||||||

|

|

|

||||||||||||||

1,1; средний – 1,2; тяжелый – 1,3; весьма тяжелый – 1,5; |

|

|

||||||||||||||

|

К |

3 |

– коэффициент условного смещения; |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

||||||||||

|

Т |

Н |

– действующий номинальный момент. |

|

|

|

|

|||||||||

|

|

|

|

|

|

|||||||||||

|

Согласно ГОСТ 5006-83 для зубчатых муфт принимают следующие |

|||||||||||||||

значения коэффициента |

К |

3 |

: |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Угол перекоса вала |

|

|

|

0,25 |

|

|

0,5 |

|

1 |

1,5 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К |

3 |

|

|

|

|

|

|

1 |

|

|

|

1,25 |

|

1,5 |

1,75 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для всех остальных муфт |

К |

3 =1. |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

||||||||||

|

Согласно правилам |

устройства |

и |

безопасной |

эксплуатации |

|||||||||||

грузоподъемных машин для стопорения их механизмов необходимы надежные устройства, в качестве которых используют тормоза и остановы. При этом используют автоматические грузоупорные и двухколодочные тормоза.

В крановых механизмах наиболее часто применяют двухколодочные пружинные тормоза типа ТКТ с короткоходовым электромагнитом переменного тока и тормоза с электрогидравлическим толкателем (таблица

1.14).

Подбор колодочных тормозов.

Для механизмов подъема тормоз рекомендуется подбирать, исходя из условия

Т |

P |

Т |

Т , |

(1.14) |

|

|

|||

где ТТ – создаваемый тормозной момент, |

Н м . |

|

||

Расчетный тормозной момент, |

Н м |

|

|

|

ТТ |

К ТСТ , |

(1.15) |

||

К – коэффициент запаса торможения выбирается из следующих значений в зависимости от режима работы механизма подъема:

Режим работы |

Р, Л |

С |

Т |

ВТ |

|

|

|

|

|

К |

1,5 |

1,75 |

2,0 |

2,5 |

|

|

|

|

|

1.6.1 Расчет дискового тормоза

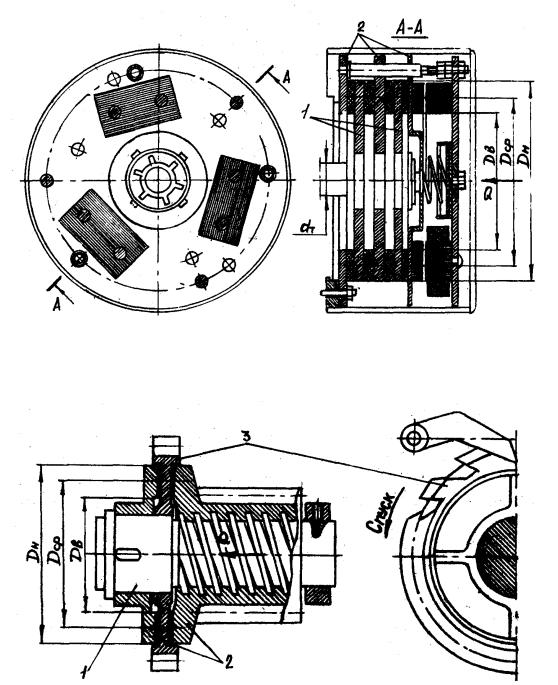

В электроталях обычно устанавливаются многодисковые стопорные тормоза и дисковые грузоупорные. Принимается конструкция дискового тормоза (рисунок. 1.14. и 1.15).

18

В этих тормозах давление на диски трения осуществляется за счет силы пружины, а в грузоупорных осевая сила создается при помощи пары винт – гайка. Исходя из конструктивных размеров электротали (тали),

внутренний диаметр диска

Д |

В |

|

выбирают минимально допустимым.

Наружный диаметр поверхности трения принимают из условия хорошего смазывания по соотношению

Д |

Н |

|

причем ДН ДВ ≤ 120 мм.

(1,25... |

2,5) |

Д |

В |

|

,

(1.16)

1 – подвижные диски; 2 – неподвижные диски Рисунок.1.4 – Схема стопорного дискового тормоза электротали

Рисунок 1.5 – Схема грузоупорного дискового тормоза электротали

19

15.2. Осевое усилие, необходимое для создания тормозного момента, определяется по формуле

где

Т |

ТР |

|

Q |

3 Т |

ТР |

( Д |

2 |

Д |

2 ) |

|

|

||

|

|

|

Н |

|

|

В |

, |

(1.17) |

||

Z f ( Д |

|

3 |

Д |

|

3 ) |

|||||

|

|

|

|

Р |

|

В |

|

|

||

– момент трения (торможения), Н·м.

Z – число трущихся поверхностей: Z = 2 при грузоподъемности тали до 2000 Н; Z ≥ 4 при грузоподъемности свыше 2000 Н;

f– коэффициент трения (табл.1.8.4).

15.3.Определяется удельное давление на трущихся поверхностях

P |

|

4 Q |

|

|

|

||

( Д |

|

2 |

Д |

|

2 |

) |

|

|

|

|

|||||

|

H |

|

В |

|

|||

|

|

|

|

|

|

||

[P]

,

(1.18)

где [Р] – допускаемое удельное давление, Н/мм2 (табл.1.12).

При необходимости увязки допускаемого удельного давления [P] и

величины тормозного момента

Т |

ТР |

|

из формулы (1.15) определяют осевое

усилие Q, Н.

Затем подставляют значение Q в формулу (1.17), из которой при

известных значениях f,

Д |

Н |

, Д |

В |

|

|

находят число трущихся поверхностей Z.

Таблица 1.12 – Таблица коэффициентов трения и удельного давления

Материалы трущихся |

Коэффициент трения |

Допускаемые удельные |

|||

поверхностей |

|

|

давления [Р], Н/мм2 |

||

|

|

|

|

|

|

|

Без |

в масленой |

без |

в густой |

в |

|

смазки |

ванне |

смазки |

смазке |

масленой |

|

|

|

|

|

ванне |

Чугун по чугуну и по |

0,15 – |

0,06 – 0,08 |

0,3 |

0,4 |

0,8 |

стали |

0,20 |

|

|

|

|

|

|

|

|

|

|

Бронза по стали и |

0,15 – |

0,08 – |

0,3 |

0,4 |

0,5 |

чугуну |

0,20 |

0,011 |

|

|

|

|

|

|

|

|

|

Лента тормозная |

|

|

|

|

|

асбестовая тканая, ГОСТ |

|

|

|

|

|

ТТ 98 – 69 по металлу: |

0,35 – |

0,10 – 0,12 |

0,3 |

0,6 |

0,8 |

Тип А |

0,40 |

0,09 – 0,12 |

0,3 |

0,6 |

0,8 |

Тип Б |

0,30 – |

|

|

|

|

|

0,35 |

|

|

|

|

Лента вальцовочная, ТУ |

|

|

|

|

|

3027-51, по металлу |

0,42- |

0,12-0,16 |

0,6 |

1,0 |

1,2 |

|

0,48 |

|

|

|

|

15.4. Определяется суммарный ход дисков при растормаживании

20