П.Т.М. [учебное пособие]

.pdfН= Z·Е, |

(1.19) |

где Е – зазор между парой поверхностей трения, мм;

Е= 0,5 – при установке фрикционных обкладок на неподвижных дисках;

Е= 0,2 – при работе стальных дисков в масляной ванне.

Величина суммарного хода дисков Н не должна максимального хода якоря магнита (таблица 1.13). Если это выполняется, необходимо увеличить поверхность трения уменьшить число трущихся поверхностей Z.

превышать условие не

Д |

Н , чтобы |

|

Таблица 1.13 – Зависимость усилия и хода якоря от грузоподъемности

Грузоподъемность электротали, кН |

5 |

10 |

|

20 |

|

|

|

|

|

Максимальное усилие одного магнита, Н |

100 |

|

250 |

|

|

|

|

|

|

Максимальный ход якоря, мм |

25 |

|

25 |

|

|

|

|

|

|

1.6.2 Проектирование металлоконструкции крана

Металлические конструкции грузоподъемных машин выполняют сварными и клепаными. Наибольшее распространение получили сварные конструкции, которые изготовляют из стальных листов, стального фасонного проката, гнутых и штампованных профилей из углеродистых и низколегированных сталей. Для металлических конструкций в основном используют сталь Ст.3 (ГОСТ 380-71), которая обладает достаточно высокими механическими свойствами, удовлетворительной ударной вязкостью и хорошими технологическими свойствами: свариваемостью и пластичностью.

Для металлоконструкций применяют листовую и профильную прокатную сталь. Профильную сталь разделяют на сортовую (полоса, квадрат, уголки) и фасонную (двутавры, швеллеры и т.д.).

Наибольшее распространение при расчете металлических конструкций получил метод допускаемых напряжений, основанный на сравнении напряжений, возникающих в элементах конструкции от действия расчетных нагрузок с допускаемыми напряжениями, т.е.

Т n

,

(1.20)

где Т – предел текучести, принимается по таблице;

n– запас прочности, принимается по таблице.

Вкачестве расчетных нагрузок принимается заданная

грузоподъемность, умноженная на коэффициент динамичности К Д : К Д =1,1 – при легком режиме; К Д =1,2 – при среднем режиме; К Д =1,3 – при тяжелом режиме.

21

Допустимое напряжение при расчете металлоконструкций для стали марки Ст.3 принимается 140…160 Н/мм2.

Одной из серьезных задач при проектировании металлоконструкицй является экономия металла. Поэтому преподаватель совместно с группой, изучив различные металлические конструкции кранов по литературным источникам, дает задание студентам на разработку различных вариантов, анализ которых позволит правильно выбрать и обосновать наилучший вариант, который выносится для защиты.

1.7 Пример расчета механизма подъема груза

Выполнить расчет механизма подъема полноповоротного крана с электрическим приводом при следующих исходных данных:

грузоподъемность 100 кН, высота подъема Н = 10 м, скорость подъема |

v |

ГР |

|

|

= 0,2 м/с; режим работы средний (ПВ = 25%). Кран используется для перегрузки грузов.

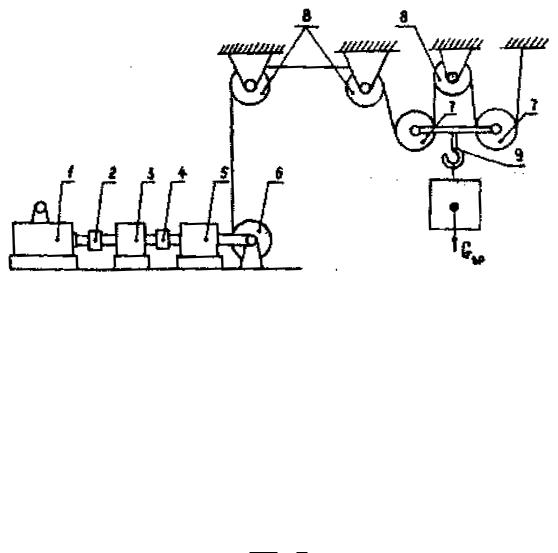

1 – двигатель, 2 – муфта, 3 – тормозное устройство, 4 – муфта,5 – редуктор, 6 – барабан, 7 – блок направляющий подвижный,8 – блок направляющий неподвижный, 9 – круговая обойма с крюком

Рисунок 1.6 – Расчетная схема механизма подъема

Основные сборочные единицы механизма подъема (см. рис. 1.6): крановая подвеска, полиспаст, барабан, редуктор, тормоз и электродвигатель. Расчет механизма подъема крана выполняется в следующем порядке.

Выбор схемы подвески.

Исходя из выбранной схемы подъема груза, определяем кратность полиспастной системы

m Z ГР 4 4 .

ZБ 1

Выбор крюковой подвески.

22

С учетом принятой схемы подвески груза выбираем крюковую подвеску с верхним расположением блока (см. рис. 1.6). При грузоподъемности до 10 т применяют, как правило, однорогие крюки (по ГОСТ 6627-74). Зная грузоподъемность и режим работы механизма, по таблице 1.3 выбираем крюк № 16 и таблице 1.4 его масса 33 кг.

Выбор каната.

Канат выбирается по разрывному усилию S разр . Определяется усилие в канате, наматываемом на барабан:

S |

Q |

рас |

, |

|

|

||||

|

|

|||

|

m |

|

||

|

п |

|

||

|

|

|

|

|

где |

|

п – КПД полиспастной системы, |

который |

|||||||||||||||

|

||||||||||||||||||

приближении |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

1 |

|

1 |

|

m |

|

1 |

|

1 0,97 |

4 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

б |

= |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

п |

|

m |

|

1 |

|

4 |

|

|

1 0,97 |

|

|||||

|

|

|

|

|

|

б |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где |

б |

берется по таблице 1.5 |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

S |

100 |

0,33 |

= 26,13 кН. |

|

|||||||||

|

|

|

|

|

4 0,96 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

определяется в первом

0,96 |

, |

|

Определяем разрывное усилие

Sразр n S ,

где n – коэффициент запаса прочности пакета, берется по таблице 1.9

S |

разр |

|

5,5∙26,13 =143,70 кН. |

|

|

По разрывному усилию |

S |

разр |

из таблицы 1.6 выбираем |

|||

|

||||||

пакета d К = 18 мм, |

|

|

|

|

|

|

тип каната ЛК-РП 6-19, (ГОСТ 2688-80), разрывное усилие |

S |

разр |

|

|||

|

|

|||||

диаметр

169,5 кН,

|

В |

|

=1568 МПа.

Определение размеров блоков и барабана. Диаметр блока определяется по формуле (1.7).

ДБЛ e dК ,

где е – коэффициент, зависящий от грузоподъемности машины и режима ее работы, принимается по таблице 1.9.

|

|

|

|

Д |

БЛ |

e d |

К |

|

18 18 324 |

мм. |

||||

|

|

|

|

|

|

|

|

|

||||||

Уточняем значение Д БЛ |

для канатов крестовой свивки |

|||||||||||||

|

|

|

|

|

|

|

|

Д |

БЛ |

/ d |

К = 25. |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Д |

БЛ |

25 d |

К |

= 25·18 = 450 мм. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

Принимаем Д БЛ = 450 мм. |

|

|

|

|

|

|

||||||||

Определяем |

Д |

0 |

- диаметр блока по оси каната в желобе. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Д0 ДБЛ dК |

450 + l8 = 468 мм. |

||||||||||

Берем стандартный размер Д0 = 450 мм. |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

23 |

|

|

Уточняем коэффициент полезного действия полиспаста с учетом подвижных и неподвижных блоков, для этого определяем их КПД, то есть

|

пб и |

|

нб |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 к |

|

|

|

|

|

3 d |

|

|

||||

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

, |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Пб |

|

(D |

/ d |

|

) |

2 |

|

2 |

D |

|

||

|

|

|

|

|

|

K |

|

|

|

|

||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

|

|

|

где К = 1,185 – коэффициент, характеризующий изгибную жесткость каната крестовой свивки типа ЛК;

μ = 0,012 – приведенный коэффициент трения в подшипниках качения;

|

d |

0 |

– диаметр оси блока, определяется по формуле |

|

|

|

||||||||||||||||||

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d0 |

3 |

|

|

|

|

M |

И |

|

|

|

, |

|

|

|

|

|

||

где |

|

|

|

|

|

|

|

|

|

0,1 [σ ] |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

М |

И – изгибающий момент в опасном сечении оси блока, Н∙м; |

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Q |

|

b2 |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

М И |

|

|

расч 1 |

|

, |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 8 b |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

b1 |

– длина оси блока, принимается по таблице 1.12 |

|

|

|

|||||||||||||||||||

Таблица 1.14 – Длина ступицы блока, мм |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Диаметр блока |

150 |

200 |

|

250 |

|

|

|

300 |

|

350 |

400 |

|

450 |

500 |

600 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Длина ступицы |

40 |

50 |

|

50 |

|

|

|

50 |

|

|

60 |

70 |

|

100 |

120 |

150 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d |

0 |

3 |

|

|

Q |

|

b |

|

|

|

|

|

2 |

|

|

расч |

|

1 |

|

|

|

|

||

0,1 [ ] b |

2 8 |

|

||

|

|

1 |

|

|

100,33 0,12 3 0,1 50 103 0,1 2 8 0,05 м,

|

|

|

|

|

|

|

2 |

|

|

|

3 0,012 0,05 |

|

|

|

||||

|

|

1 |

3 1,185 |

|

|

0,954 |

. |

|||||||||||

Пб |

(450 /18) |

2 |

|

|

2 0,45 |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

1 |

4 к |

2 |

|

|

|

2 d |

|

sin |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

0 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Нб |

|

|

(D |

/ d |

|

) |

2 |

|

D |

|

|

|

2 |

|

|

|

|

|

|

|

|

K |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

0 |

|

|

|

|

|

0 |

|

|

|

|

|

|

где α – угол угла охвата канатом блока, принимается α = 90º.

|

|

|

2 |

|

|

|

|

1 |

4 1,185 |

|

|

Нб |

(450 /18) |

2 |

|||

|

|

||||

|

|

|

|

2 0,012 0,05 |

0,707 |

|

2 0,45 |

||

|

0,972

,

|

|

|

|

3 |

|

|

2 |

0,954 |

3 |

0,972 |

2 |

П |

Пб |

|

Нб |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

где 2 и 3 – степени, равные числу подвижных и схеме, представленной на рисунке 1.2. Уточняем

S и разрывное усилие S раз .

0,82 |

, |

|

неподвижных блоков по усилие натяжения каната

S |

Qрасч |

|

100,33 |

30,588 |

кН, |

||

m |

п |

4 0,82 |

|||||

|

|

|

|

||||

Sразр n S =5,5∙30,588=168,236 кН.

24

По таблице 1.6 диаметр каната d К = 18 мм

Окончательно выбираем канат типа ЛК-Р 6x19 (по ГОСТ 2688-80) со

следующими параметрами: d К |

= 18 мм, |

S |

разр = 169,15 кН, |

|

В |

= 1569 МПа |

|

|

(160 кгс/ мм2).

Длина барабана определяем по формуле (1.8)

при

t

|

|

|

|

|

|

m H |

|

|

|

|

|

|

4 10 |

|

|

|

|

|

|

бар |

|

|

|

|

|

1,5 t |

|

|

|

1,5 |

0,02 0,596 |

мм, |

|||

|

|

L |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

Дбар |

|

|

|

|

3,14 0,45 |

|

|

|

|||

|

К |

|

|

|

|

|

|

|

|

|

|||||||

d |

2...3 18 2 20 |

мм. |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||

Принимаем |

бар = 0,6 м |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|

|

|

Определяем толщину стенки барабана |

|

|

|

||||||||||||||

|

|

|

δ = |

0,02 Д |

БЛ + (6...10) мм = 0,02∙450 + 8 = 17 мм. |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Определяем число оборотов барабана по формуле (1.9) |

|

||||||||||||||||

|

|

|

|

|

|

nбар |

|

m vГР |

|

|

4 0,2 |

0,566 |

об/с. |

|

|||

|

|

|

|

|

|

Дбар |

|

0,45 3,14 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Выбор электродвигателя проводится по формуле (1.12)

Р |

|

|

G |

ГР |

v |

ГР |

|

|

|

|

|

||||

|

|

|

|

|

|

||

СТ |

|

|

|

102 |

60 |

||

|

|

м |

|||||

|

|

|

|

|

|

|

|

|

100,33 10 |

3 |

9,8 |

12 |

||

|

|

|||||

0,755 |

102 60 |

|||||

|

||||||

2553,5

Вт = 2,554 кВт.

при |

|

м |

|

П |

|

|

ред |

0,82 0,98 0,94 0,755 |

. |

|

|

бар |

|

|

|||||

|

По таблице 1.11 при ПВ = 25% выбираем двигатель с фазовым ротором |

||||||||

серии MTF012-6. Характеристики двигателя: |

P |

= 2,7 кВт; |

n |

|

= 840 мин |

1 |

; |

|

ДВ |

|

ДВ |

|

|||||

маховый момент ротора mD2 Р 0,12 кг м2 ; |

Тmax = 57 Н∙м; масса mДВ |

= 58 кг. |

||||||

Выбор редуктора.

Редуктор выбирается по передаточному числу и вращающему моменту на тихоходном валу. Расчетное передаточное число редуктора

U |

n |

ДВ |

|

||

|

|

|

|

n |

|

|

бар |

|

840 33,96

24,735

.

Вращающий момент на тихоходном валу редуктора равен моменту на барабане

|

|

|

Dбар |

|

450 10 3 |

|

||||

Т ВР S * |

|

|

|

30,588 |

|

|

7,02 |

кН·м. |

||

|

бар |

|

|

|||||||

|

|

|

2 |

|

2 |

0,98 |

|

|||

По таблице 1.13 по |

Т |

ВР |

|

и U p |

выбираем редуктор Ц2-400 цилиндрический |

|||||

|

|

|||||||||

горизонтальный двухступенчатый редуктор типа Ц2. Передаточное число редуктора U p = 25, отличается от расчетного на

U U p U p 100 0 0 1,07 0 0 ,

U p

что не превышает допустимого, т. е. 4%; момент на тихоходном валу Ттих = 9 кН∙м, т. е. больше расчетного значения.

25

Выбор тормоза.

Тормоз устанавливают на быстроходном валу привода. Расчетный тормозной момент определяется по формуле (1.15)

Т |

|

К |

|

S |

|

|

D |

|

|

ред |

|

бар |

|

|

|

|

0 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

Т |

|

Т |

|

max |

|

2 |

|

|

U |

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

,

Т |

Т |

|

1,75 30,58810 |

3 |

|

0,45 |

|

0,94 0,98 |

443,8 |

|

|

|||||

|

2 |

25 |

||||

|

|

|

|

|

Н·м.

По таблице 1.16 выбираем колодочный тормоз шкивом 300 мм, развивающий тормозной момент

= 25%).

ТКТ-300 с тормозным

Т |

max |

=500 Н∙м (при ПВ= |

|

Таблица 1.15– Технические характеристики цилиндрических горизонтальных двухступенчатых редукторов типа Ц2

Типораз- |

Передаточное |

Вращающий момент на тихоходном валу , кН∙м, при режиме |

||||||||||||||

мер |

число |

|

|

|

|

|

|

работы |

|

|

|

|

|

|

||

редуктора |

|

Л |

|

|

С |

|

Т |

|

|

|

|

ВТ |

||||

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

И частоте вращения, |

мин |

1 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

600 |

|

960 |

600 |

|

960 |

|

600 |

|

960 |

|

600 |

|

960 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ц2-250 |

10; 12,5; |

3,5 |

|

2,8 |

2,5 |

|

1,8 |

|

1,5 |

|

1,1 |

|

1 |

|

0,9 |

|

|

16; 20; |

3,8 |

|

3,3 |

2,7 |

|

2,6 |

|

1,5 |

|

1,3 |

|

1,0 |

|

0,9 |

|

|

|

|

|

|

|

|

||||||||||

|

25; 31,6; |

3,8 |

|

3,3 |

2,7 |

|

2,6 |

|

1,5 |

|

1,3 |

|

1,2 |

|

1 |

|

|

40; 50 |

4 |

|

3,8 |

2,8 |

|

2,7 |

|

1,5 |

|

1,3 |

|

1,2 |

|

0,9 |

|

Ц2-300 |

10; 12,5; |

5 |

|

4 |

4,4 |

|

3,5 |

|

2,3 |

|

2,0 |

|

1,4 |

|

1,4 |

|

|

16; 20; |

5,8 |

|

5,0 |

4,6 |

|

3,8 |

|

2,3 |

|

2,1 |

|

1,4 |

|

1,4 |

|

|

25; 31,5; |

5,8 |

|

5,0 |

4,3 |

|

4,3 |

|

2,7 |

|

2,5 |

|

1,8 |

|

1,6 |

|

|

40; 50 |

6 |

|

5,4 |

4,4 |

|

4,3 |

|

2,5 |

|

2,3 |

|

1,8 |

|

1,6 |

|

Ц2-350 |

10; 12,5; |

8 |

|

7,1 |

6 |

|

5,6 |

|

3,5 |

|

2,8 |

|

2,2 |

|

2,1 |

|

|

16; 20; |

9 |

|

7,3 |

6,8 |

|

5,6 |

|

3,5 |

|

3 |

|

|

2,2 |

|

1,9 |

|

25; 31,6; |

9,5 |

|

8,2 |

6,5 |

|

6,3 |

|

4,1 |

|

3,3 |

|

2,7 |

|

2,2 |

|

|

40; 50 |

9,5 |

|

8,5 |

6,7 |

|

6,3 |

|

3,7 |

|

3,3 |

|

2,7 |

|

2,2 |

|

Ц2-400 |

10; 12,5; |

14 |

|

11,2 |

8,2 |

|

6,2 |

|

5,3 |

|

3,8 |

|

4,1 |

|

4,1 |

|

|

16; 20; |

18 |

|

14 |

11,5 |

|

8,2 |

|

6,5 |

|

4,8 |

|

4,4 |

|

3,7 |

|

|

25; 31,6; |

18,5 |

|

16,5 |

11,5 |

|

9 |

|

6 |

|

4,3 |

|

4,4 |

|

4,4 |

|

|

40; 50 |

18,5 |

|

17 |

11,5 |

|

9 |

|

6 |

|

4,6 |

|

5 |

|

4,4 |

|

Ц2-500 |

10; 12,5; |

28 |

|

24 |

18 |

|

16 |

|

11,2 |

|

9 |

|

|

7,3 |

|

7,3 |

|

16; 20; |

31,5 |

|

24,3 |

21,2 |

|

17,5 |

|

11,2 |

|

9 |

|

|

7,3 |

|

6,5 |

|

25; 31,6; |

31,5 |

|

30 |

21,2 |

|

20 |

|

13,2 |

|

7 |

|

|

7,3 |

|

6,5 |

|

40; 50 |

31,5 |

|

30 |

21,2 |

|

20 |

|

13,2 |

|

10,6 |

|

7,3 |

|

6,5 |

|

26

Таблица 1.16 – Тормоза колодочные короткоходовые типа ТКТ

Тип |

Тормоз- |

Удельное |

Отход |

Момент |

Ход |

Тип |

Масса |

|

|

Размеры |

|

|

||

|

ной |

давление |

колодок, |

магнита, |

штока, |

магнита |

тор- |

D |

В |

К |

а |

b |

|

I |

|

|

|

|

|

|

|

|

|||||||

|

момент |

на |

мм |

Н·м |

мм |

|

моза, |

Т |

|

|

||||

|

|

|

|

|

|

|

|

|

||||||

|

|

колодка, |

|

|

|

|

кг |

|

|

|

|

|

|

|

|

|

МПа |

|

|

|

|

|

|

|

|

|

|

|

|

ТКТ- |

20 |

0,12 |

0,4...0,6 |

5,5 |

2...3 |

МО |

12 |

100 |

70 |

100 |

170 |

22 |

||

100 |

|

|

|

|

|

100Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ТКТ- |

40 |

0,04 |

0,4...0,6 |

5,5 |

2...3 |

МО |

25 |

200 |

90 |

170 |

305 |

22 |

||

200/ |

|

|

|

|

|

10Б |

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ТКТ |

160 |

0,18 |

0,5...0,8 |

40 |

2,5...3,8 |

МО |

37 |

200 |

90 |

170 |

305 |

40 |

||

200 |

|

|

|

|

|

200Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ТКТ- |

240 |

0,07 |

0,5...0,8 |

40 |

2,5...3,8 |

МО |

68 |

300 |

140 |

240 |

430 |

40 |

||

300/ |

|

|

|

|

|

200Б |

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ТКТ - |

500 |

0,16 |

0,7...1 |

100 |

3...4,4 |

МО |

92 |

300 |

140 |

240 |

430 |

46 |

||

300 |

|

|

|

|

|

300Б |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчет окончен.

1.8 Расчет и проектирование механизма поворота крана

Главный конструктор в зависимости от типа крана и его назначения предлагает конструкторам проработать несколько вариантов механизма крана, при этом могут быть разработаны различные механизмы поворота, кинематические схемы, опорные устройства крана их конструктивное исполнение и расположение.

В зависимости от места расположения привода механизма поворота крана, их подразделяют на механизмы с приводом, расположенным на поворотной или неподвижной части кран и вне крановой конструкции.

Механизмы поворота у поворотных кранов служат для вращения металлоконструкции и груза.

Принципиальное отличие работы механизмов поворота от рассмотренных выше механизмов подъема и передвижения заключается в том, что при повороте отсутствует поступательно движущиеся массы – имеются только вращающие массы.

Существует два основных типа поворотных кранов:

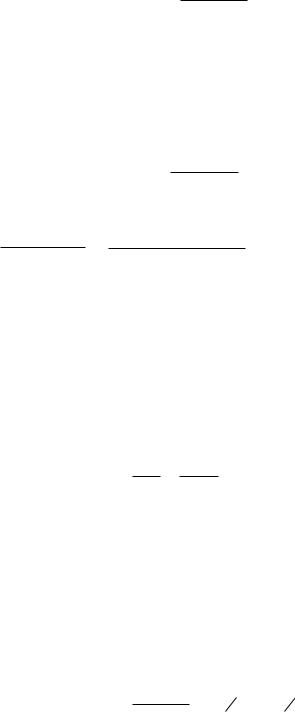

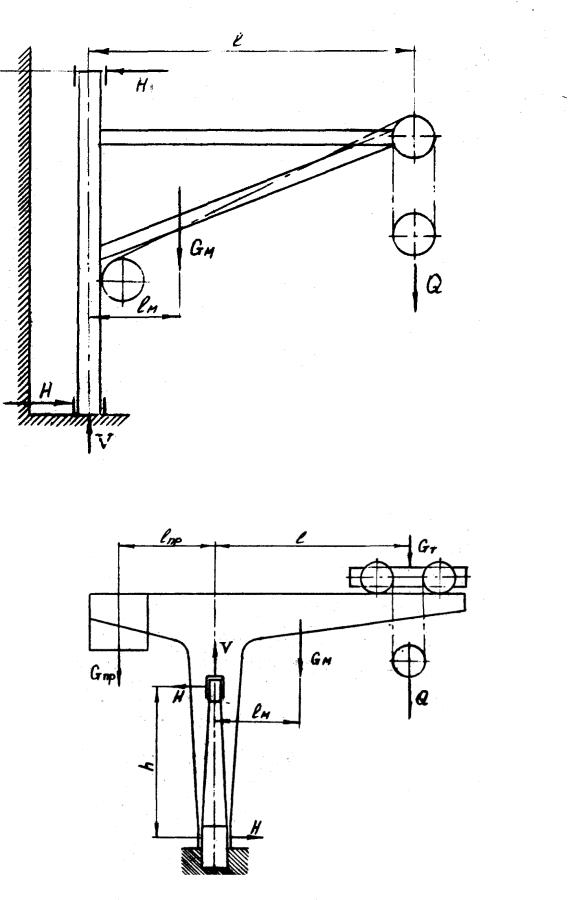

а) краны с поворотной колонной (с переменным вылетом, рис. 1.6; с постоянным вылетом, рис. 1.7); б) краны с неподвижной колонной (с переменным вылетом, рис. 1.8 и с

постоянным вылетом конструкции, как на рис. 1.7, но без тележки (рис. 1.6). Из атласов по ПТМ принимают вес металлоконструкции крана Gм или

из табл. 1.17 для рис. 1.6; 1.18 для рис. 1.7 и 1.19 для рис. 1.8.

27

Таблица 1.17 – Вес металлоконструкции крана, указанного на рисунке 1.6

Грузоподъемность |

Вылет стрелы |

Вес тележки |

Вес металлоконструкции |

Q, Н |

l, м |

Gт, Н |

Gм , Н |

|

|

|

|

50000 |

4,5 |

4500 |

30000 |

|

7,5 |

4500 |

30000 |

75000 |

4,5 |

5500 |

38000 |

|

7,5 |

5500 |

45000 |

Таблица 1.18 – Вес металлоконструкции крана, указанного на рисунке 1.7

Грузоподъемность |

Вылет стрелы l, м |

Вес тележки Gт, Н |

Q, Н |

|

|

50000 |

4,5 |

20000 |

|

7,5 |

25000 |

75000 |

4,5 |

28000 |

|

7,5 |

37000 |

Таблица 1.19 – Вес металлоконструкции крана, указанного на рисунке 1.8

Грузоподъемность |

Вылет стрелы |

Вес тележки |

Вес металлоконструкции |

Q, Н |

l, м |

Gт, Н |

Gм , Н |

15000 |

4 |

3500 |

15000 |

|

7 |

|

25000 |

50000 |

4 |

4500 |

30000 |

|

7 |

|

50000 |

75000 |

4 |

5500 |

40000 |

|

7 |

|

60000 |

Рисунок 1.6 – Схема крана с поворотной колонной и переменным вылетом

28

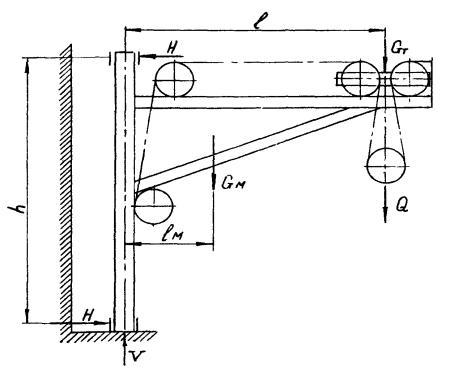

Рисунок 1.7 – Схема крана с поворотной колонной и постоянным вылетом

Рисунок 1.8 – Схема крана с неподвижной колонной и переменным вылетом

29

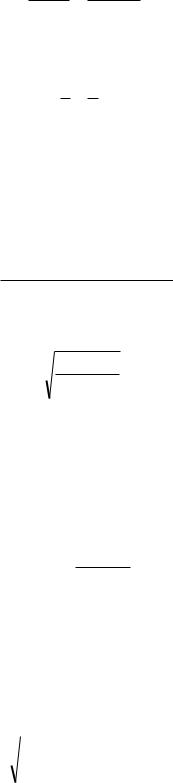

1.8.1 Последовательность расчета механизма поворота

1. Определяется нагрузка от противовеса (Н)

G |

|

|

Q l |

|

G |

М |

l |

M |

, |

|||

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

||||

|

ПР |

|

2 |

l |

|

|

|

l |

|

|

|

|

|

|

|

ПР |

|

|

ПР |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|||

(1.21)

где l

l

– вылет стрелы, м; ПР – расстояние от оси вращения до центра

тяжести противовеса, м;

l |

ПР |

|

|

1 |

... |

1 |

|

l |

|

|

|

|||

|

3 |

|

4 |

|

|

,

(1.22)

2. Определяются усилия, действующие в опорах поворотной части крана:

вертикальное усилие

горизонтальное усилие

H

|

V |

|

Q l |

|

Q GM GПР

GM lM GПР h

,

l |

ПР |

|

,

(1.23)

(1.24)

3. Определяются диаметры цапф верхней и нижней опоры, мм (рисунок

1.9; 1.10; 1.11; 1.12)

d |

|

H h |

|

|

Ц |

3 |

|

|

|

|

0,1 [ |

|

] |

|

|

|

И |

||

|

|

|

|

,

(1.25)

где Н – горизонтальная опорная реакция, Н; h – расстояние между опорами, мм;

[ |

И |

] |

– допускаемое напряжение на изгиб, МПа; |

|

|

||

[ |

И |

] |

= 80…100 МПа – для стали 40 или 50. |

|

|

4. Определяется длинна втулки из условия невыдавливания смазки (если опора на подшипниках скольжения)

l |

|

|

|

Н |

ВТ |

|

[P] |

||

|

d |

|

||

|

|

Ц |

||

|

|

|

|

,

(1.26)

где dЦ – диаметр цапфы, мм;

[Р] –допускаемое давление, МПа; [Р] = 8…12 МПа – для бронзовых втулок;

[Р] = 12…16 МПа – для чугунных и стальных втулок.

5. Определяется диаметр неподвижной колонны у нижней опоры, мм (рисунок 1.12)

Дкол |

|

3 |

|

Q l GM lM GПР |

lПР |

|

, |

(1.27) |

|

0,1 [ И] |

|

||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

где Q, GM , GПР – действующие нагрузки, Н;

l, lM , lПР – плечи приложения действующих нагрузок, мм;

30