П.Т.М. [учебное пособие]

.pdf

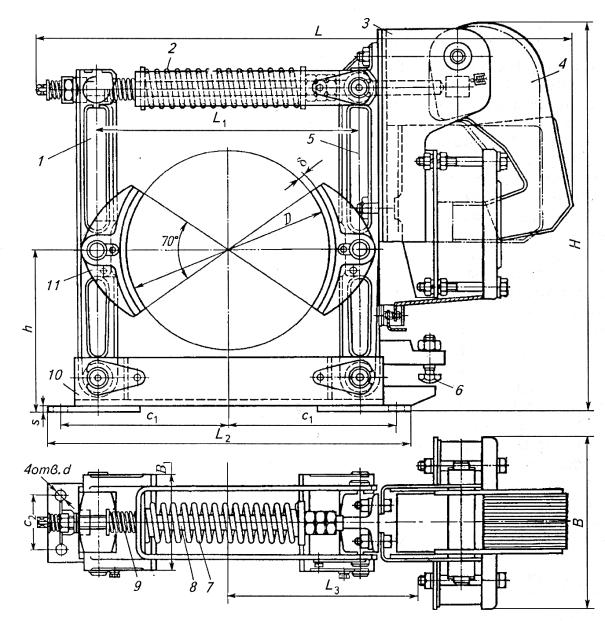

Таблица 1.28 – Основные размеры колодочных тормозов типа ТКТ, мм

(рис.1.19)

Типоразмер |

D |

B |

В |

с |

с |

2 |

L |

L |

L |

L |

H |

s |

d |

δ |

h |

тормоза |

|

|

1 |

1 |

|

|

1 |

2 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ТКТ-100 |

100 |

130 |

70 |

110 |

40 |

421 |

150 |

250 |

120 |

292 |

6 |

13 |

4 |

100 |

|

ТКТ-200/100 |

200 |

130 |

90 |

175 |

60 |

566 |

265 |

430 |

180 |

432 |

8 |

17 |

6 |

170 |

|

ТКТ-200 |

200 |

177 |

90 |

175 |

60 |

681 |

265 |

430 |

212 |

480 |

8 |

17 |

6 |

170 |

|

ТКТ-300/200 |

300 |

177 |

140 |

250 |

80 |

808 |

390 |

540 |

270 |

620 |

12 |

21 |

8 |

240 |

|

1, 5 – вертикальные рычаги; 2 – скоба; 3 – короткоходовой электромагнит; 4 – якорь; 6 – болт; 7 – пружина; 8 – шток; 9 – вспомогательная пружина; 10 – основание; 11 – колодки

Рисунок 1.19 – Колодочных тормозов типа ТКТ с электромагнитом

51

Таблица 1.29 – Варианты задач по курсовой работе на тему ”Расчёт механизма передвижения мостового однобалочного крана”

Исходные |

|

|

|

|

|

|

|

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|||||||

данные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

4 |

|

|

5 |

|

|

|

|

6 |

|

|

7 |

|

8 |

9 |

10 |

|

|

11 |

12 |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

Грузо- |

1,0 |

1,2 |

|

1,3 |

|

1,4 |

|

|

1,5 |

|

|

1,6 |

|

|

1,7 |

|

1,8 |

1,9 |

2,0 |

|

|

2,0 |

1,2 |

|||||||

подъемность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q, т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пролет крана, |

10,0 |

10,1 |

|

10,2 |

|

10,3 |

|

10,4 |

|

10,5 |

|

10,6 |

|

10,7 |

10,8 |

10,9 |

|

|

11,0 |

11,2 |

||||||||||

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

0,41 |

0,42 |

|

0,43 |

|

0,44 |

|

0,45 |

|

0,46 |

|

0,47 |

|

0,48 |

0,49 |

0,50 |

|

|

0,51 |

0,52 |

||||||||||

передвижения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крана, v, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

6,0 |

6,0 |

|

6,0 |

|

6,0 |

|

|

6,0 |

|

|

12,0 |

|

12,0 |

|

12,0 |

12,0 |

12,0 |

|

|

18,0 |

18,0 |

||||||||

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, Н, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим работы |

|

|

|

|

|

|

|

|

Средний режим работы |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Управление движением мостового крана: для всех вариантов с пола |

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Исходные |

|

|

|

|

|

|

|

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|||||||

данные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

14 |

|

15 |

|

16 |

|

17 |

|

|

18 |

|

19 |

|

|

20 |

|

21 |

|

22 |

|

23 |

|

|

24 |

|

25 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

Грузо- |

1,3 |

1,1 |

|

1,4 |

|

1,5 |

|

1,5 |

|

1,6 |

|

1,6 |

|

|

1,7 |

|

1,7 |

|

1,8 |

|

1,9 |

|

|

1,9 |

|

2,0 |

||||

подъемность, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q, т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пролет крана, |

11,4 |

11,3 |

|

11,5 |

|

11,6 |

|

11,7 |

|

11,8 |

|

11,9 |

|

12,0 |

10,9 |

|

10,8 |

|

10,7 |

|

|

10,6 |

|

10,5 |

||||||

L |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

к , м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

0,53 |

0,54 |

|

0,55 |

|

0,56 |

|

0,57 |

|

0,58 |

|

0,59 |

|

0,60 |

0,51 |

|

0,52 |

|

0,53 |

|

|

0,54 |

|

0,55 |

||||||

передвижения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

крана, v, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

18,0 |

18,0 |

|

18,0 |

|

6,0 |

|

6,0 |

|

6,0 |

|

6,0 |

|

|

6,0 |

|

12,0 |

|

12,0 |

|

12,0 |

|

|

12,0 |

|

12,0 |

||||

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, Н, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим работы |

|

|

|

|

|

|

|

|

Средний режим работы |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Управление движением мостового крана: для всех вариантов с пола

52

Таблица 1.30 – Варианты задач по курсовой работе на тему ”Расчёт механизма подъема груза”

Исход- |

|

|

|

|

|

Варианты |

|

|

|

|

|

|||

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

||

данные |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Грузо- |

70 |

75 |

80 |

125 |

120 |

115 |

110 |

105 |

100 |

85 |

90 |

95 |

71 |

|

подъем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ность, кН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

0,24 |

0,23 |

0,22 |

0,21 |

0,20 |

0,18 |

0,19 |

0,20 |

0,21 |

0,22 |

0,23 |

0,24 |

0,21 |

|

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

18 |

12 |

6 |

6 |

12 |

18 |

6 |

18 |

12 |

18 |

12 |

6 |

6 |

|

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим |

|

|

|

|

Средний режим работы |

|

|

|

|

|||||

работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время разгона двигателя до набора номинальных оборотов для среднего режима работы

2…2,5 с

Исход- |

|

|

|

|

|

|

Варианты |

|

|

|

|

|

||

ные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

15 |

16 |

17 |

18 |

19 |

|

20 |

21 |

22 |

23 |

24 |

25 |

26 |

|

данные |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Грузо- |

72 |

81 |

82 |

83 |

84 |

91 |

|

92 |

93 |

94 |

101 |

102 |

103 |

104 |

подъем- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ность, кН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Скорость |

0,17 |

0,18 |

0,19 |

0,20 |

0,22 |

0,23 |

|

0,24 |

0,21 |

0,19 |

0,18 |

0,17 |

0,23 |

0,25 |

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота |

12 |

12 |

12 |

18 |

18 |

18 |

|

6 |

6 |

6 |

12 |

18 |

6 |

12 |

подъема |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

груза, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Режим |

|

|

|

|

Средний режим работы |

|

|

|

|

|||||

работы |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Время разгона двигателя до набора номинальных оборотов для среднего режима работы

2…2,5 с

53

2.Устройство и основы проектирования ленточных конвейеров

2.1Устройство и основы проектирования ленточных конвейеров

Среди транспортирующих машин вообще и с тяговым органом в

частности наиболее распространены ленточные конвейеры. Это обусловлено их преимуществами: высокой производительностью, простотой конструкции, небольшим расходом энергии, надежностью транспортирования груза на большие расстояния с большой скоростью, использованием для перемещения как штучных, так и сыпучих грузов и др.

Принцип действия ленточных конвейеров основан на сцеплении ленты с приводом (ведущим) барабаном, что обеспечивает ей движение, а тем самым и перемещение груза, находящегося на рабочей ветви ленты.

Работа ленточного конвейера с гладкой лентой возможна при условии, что угол трения по ленте ψ (tg ψ = fг) не меньше угла наклона рабочей ветви к горизонтали р, т. е. ψ ≥ β. Для увеличения угла наклона транспортирования применяют специальные ленты - рифленые, с перегородками и накладками.

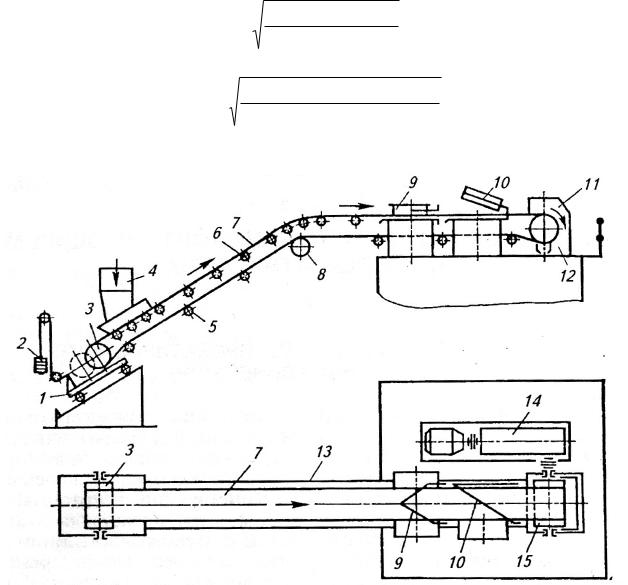

Ленточные конвейеры (транспортеры) бывают стационарные (рис. 2.1) и передвижные (рис. 2.2). Они представляют собой бесконечную ленту 7 (см. рис. 2.1), охватывающую барабаны ведущий 15, приводимый в действие от приводного механизма 14, и ведомый (натяжной) 3 на тележке 1 с грузом 2 для натяжения ленты. Верхнюю рабочую (ведущую) ветвь поддерживает опорные ролики б, а нижнюю ведомую (холостую) - ролики 5.

Лента представляет собой основную часть ленточного конвейера, являясь как тяговым, так и несущим органом. Лента должна обладать высокими прочностью, эластичностью и износостойкостью, хорошей сопротивляемостью, расслаиванию при многократных перегибах, малой гигроскопичностью, стойкостью к физико-химическому воздействию грузов и окружающей среды.

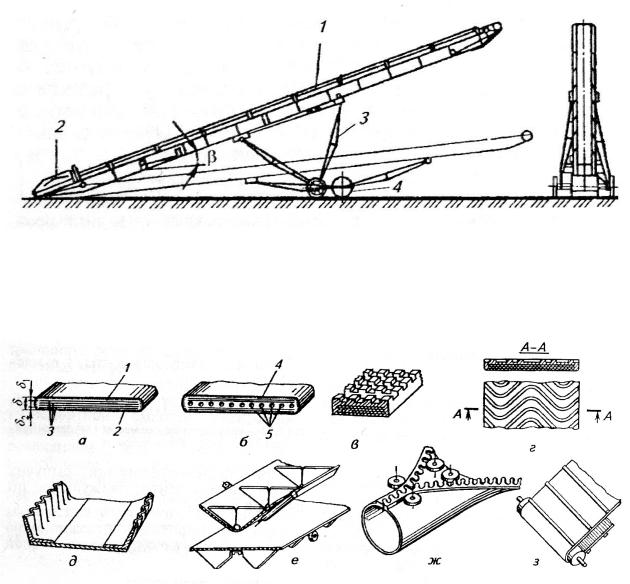

Конструкции некоторых транспортных лент представлены на рисунке 2.3. В торговых предприятиях наиболее распространены резинотканевые ленты (по ГОСТ 20-85*, см. табл. А.1 приложения), состоящие из нескольких провулканизированных прокладок. Для транспортирования крупнокусковых и других специфических грузов применяют резинотросовые ленты, стальные тросы которых завулканизированы в резину.

С целью защиты от механических повреждений и влаги ленту покрывают слоем резины. Толщина слоя резины с рабочей стороны ленты

1 = 1,5...6 мм, с опорной - |

2 = 1…2 мм. Общая толщина резинотканевой |

|

ленты |

|

|

|

0 z 1 2 , |

(2.1) |

где 0 – толщина одной прокладки,

z – число прокладок. Линейная плотность ленты (т. е. масса 1 м длины), кг/м,

54

Линейная плотность ленты (т.е. масса 1 м длины), кг/м,

q |

Л |

1,12 B |

, |

|

|

где 1,12 – среднее значение массы 1 м2 ленты толщиной 1 мм;

В – ширина ленты, м.

При транспортировании сыпучих грузов ширина движущихся по плоской опоре

B |

Q |

, |

|

||

0,576 C tg v |

|

||||

|

|

|

|||

|

|

|

|

||

по желобчатой опоре |

|

|

|

|

|

B |

|

Q |

|

, |

|

(0,576 C tg 0,157) v |

|||||

|

|||||

|

|

||||

(2.2)

ленты,

(2.3)

(2.4)

1 – тележка; 2 – груз для натяжения ленты; 3 – ведомый (натяжной) барабан; 4 – загрузочное устройство; 5 и 6 – ролики; 7 – лента; 8 – отклоняющий барабан; 9 и 10 – разгрузочные устройства; 11 – разгрузочный желоб;

12 – устройство для очистки лепты; 13 – рама; 14 – приводной механизм; 15 – ведущий барабан.

Рисунок 2.1 – Схема стационарного наклонно-горизонтального ленточного конвейера

55

где Q – производительность, т/ч;

С – коэффициент, учитывающий уменьшение площади сечения груза в результате осыпания;

0,35 0 – угол естественного откоса груза на движущейся лепте;

0 – угол естественного откоса груза в состоянии покоя, зависящий от его

физико-механических свойств (табл. A.2 приложения);

ρ – плотность груза, кг/ м |

3 |

); |

|

v – скорость ленты, зависящая от вида транспортируемого груза, м/с (табл. 2.1)

1 – лента; 2 – загрузочное устройство; 3 – механизм регулировки высоты подъема; 4 – опорное колесо

Рисунок 2.2 – Схема передвижного ленточного конвейера

а – резинотканевая; б – резинотросовая; в, г – с ребристой рабочей поверхностью;

д– плоская с бортами; е – с перегородками; ж – с продольным замком;

з– полотняно-планчатая; 1 и 2 – рабочая и опорная стороны; 3 – прокладки;

4 – защитная ткань; 5 – тросики Рисунок 2.3 – Конструкции транспортных лент

56

Таблица 2.1 – Значения скорости ленты при транспортировании различных грузов

Груз |

Скорость |

Груз |

Скорость |

|

ленты, м/с |

|

ленты, м/с |

Пшеница, |

2…4,5 |

Корнеплоды |

0,75...1,5 |

рожь, кукуруза |

|

Штучные грузы |

0,5...1,5 |

Овес, ячмень, |

2...3 |

Мука, цемент |

0,8...1,25 |

подсолнечник |

|

Удобрения, |

1,5...3 |

Дробленое |

1...2 |

песок, гравий |

|

зерно, отруби |

|

Солома |

0,8...1,4 |

Кукуруза в |

1,5…2,5 |

|

|

початках |

|

|

|

|

|

|

|

Коэффициент С, учитывающий угол наклона конвейера, принимается в зависимости от угла наклона β рабочей ветви конвейера из следующих значений:

β, град |

|

|

0…10 |

|

10…15 |

|

|

15…20 |

|

20…25 |

||||

С |

|

|

|

1 |

|

0,95 |

|

|

|

0,9 |

|

0,85 |

||

|

|

|

|

|

|

|||||||||

|

Ширину ленты с некоторыми допущениями определяется по |

|||||||||||||

формуле |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

B |

|

Q |

|

|

|

|

|

||

|

|

|

|

|

|

|

c |

|

|

, |

|

(2.5) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

K |

|

K |

|

v |

|

|||

|

|

|

|

|

|

П |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где Qc – секундная производительность, кг/с; |

|

|

|

|||||||||||

K |

П |

|

коэффициент производительности, |

зависящий |

от формы |

|||||||||

|

|

|||||||||||||

поперечного сечения потока и физико-механических свойств транспортируемого груза;

Кв = 1…0,75 — коэффициент, учитывающий осыпание груза при угле наклона конвейера от 0 до 20°.

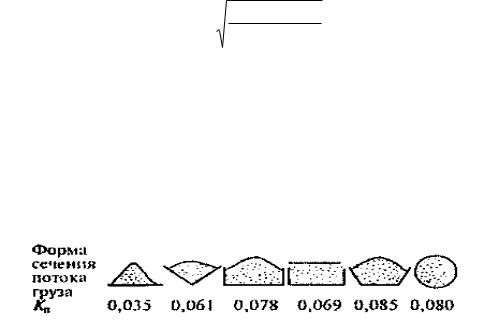

Далее приведены значения коэффициента производительности |

K |

П |

в |

|

|||

зависимости от формы сечения потока груза. |

|

|

|

При транспортировке штучных грузов

B b 0,1 |

, |

(2.6) |

|

где b – наибольший габаритный размер груза, м.

Полученную расчетом ширину ленты следует округлить до ближайшего большего стандартного значения: 300; 400; 500; 650; 1000; 1200;

1400; 1600; 1800; 2000; 2250; 2750; 3000.

57

С целью уменьшения напряжения изгиба в ленте число прокладок должно быть минимальное, но не в ущерб ее прочности, которая должна удовлетворять условию

S |

z B KР |

[S], |

(2.7) |

|

Fmax

где S и [S] – соответственно расчетный и допустимый коэффициенты запаса прочности лент: резинотканевых – 8...9, синтетических – 9... 10, комбинированных – 9... 11,5;

K |

Р |

– прочность ткани одной прокладки на разрыв по ширине основы, |

|

|

Н/мм (табл. А.1 приложения);

Fmax – наибольшее натяжение в ленте, Н.

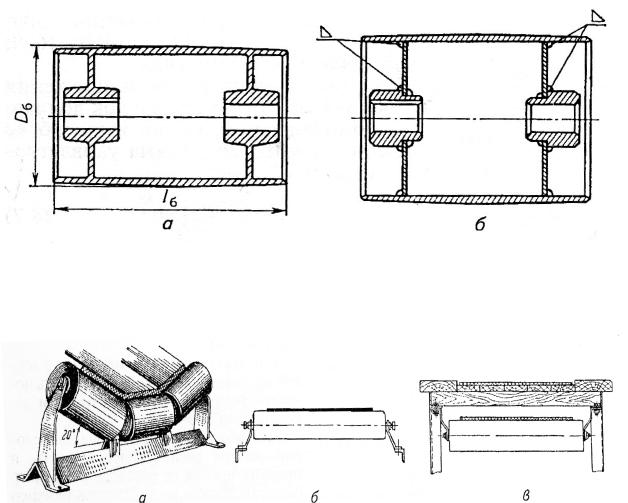

Барабаны, применяемые в ленточных конвейерах, бывают приводные, натяжные, поворотные и отклоняющие. Последние служат для изменения направления ленты и увеличения угла обхвата. Барабаны чаще всего отливают из чугуна, сваривают из листовой стали или труб и реже выполняют деревянными (рис. 2.4).

С целью улучшения сцепления с лентой приводные барабаны могут быть покрыты резинотканевой лентой или деревянными планками.

Для обеспечения нормальных условий работы резинотканевой ленты и предотвращения ее расслоения диаметр барабана должен удовлетворять условию

D

K |

K |

2 |

1 |

|

z

,

(2.8)

где |

K |

1 |

– коэффициент, зависящий от прочности прокладок; |

|

K |

2 |

– коэффициент, зависящий от типа барабана: |

|

|

|

для приводного – 1... 1,1; для натяжного – 0,8...0,9; для отклоняющего – 0,5;

z – число прокладок. |

|

|

|

|||

Коэффициент |

K |

1 |

выбирают из следующих значений: |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

KР , Н/мм |

|

|

65 |

100 |

150 |

|

|

|

|

|

|

|

|

K1 |

|

|

125…140 |

141…160 |

161…170 |

|

KР , Н/мм |

|

|

200 |

300 |

400 |

|

K1 |

|

|

171...180 |

181…190 |

191…200 |

|

Меньшие значения K1 |

принимают для лент малой ширины. Диаметр |

|||||

барабана округляют по ГОСТ 22644—77* до значения, соответствующего ряду чисел: 160; 200; 250;315; 400; 500; 630; 800; 1000 и более. Чтобы предотвратить сбегание ленты, барабаны рекомендуется выполнять бочкообразной формы с целью их самоцентрирования. Выпуклость принимают равной 0,005 ширины ленты, но не менее 4 мм, а длину барабана /б — на 100... 120 мм больше ширины ленты.

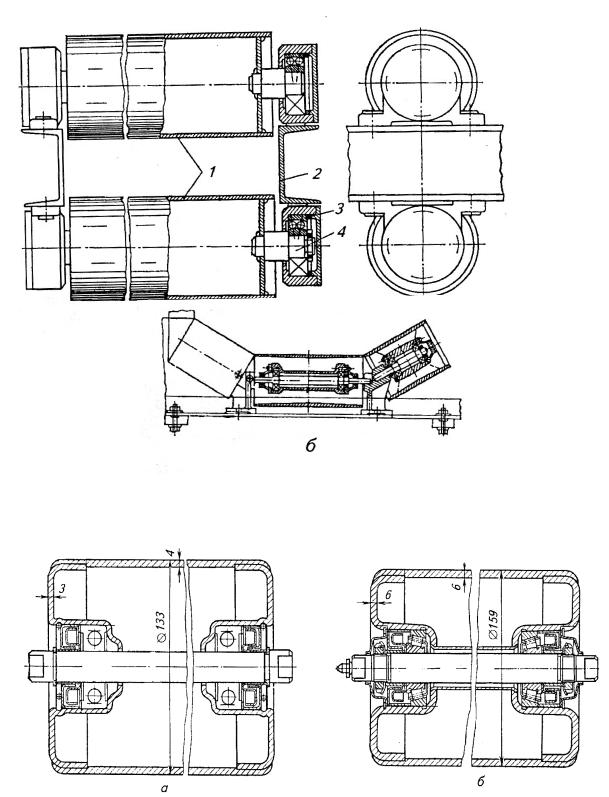

Опоры ленты служат для поддержания ленты и уменьшения ее провисания. В качестве опор применяют ролики (рис.2.5, а, б) или настил

58

(рис. 2.5, в). Последний изготовляют из дерева или листовой стали. Использование настила упрощает и удешевляет конструкцию конвейера. Однако при этом увеличиваются сопротивление движению ленты и потребная мощность, резко возрастает износ ленты и сокращается срок ее службы.

При транспортировании сыпучих и кусковых грузов опоры рабочей ветви выполняют желобчатой формы (см. рис. 2.5, а). Тем самым придают аналогичную форму самой рабочей ветви ленты, что увеличивает площадь поперечного сечения груза на ленте и повышает производительность конвейера.

Конструкция роликов может быть различной и определяется в основном типом подшипников, конструктивным исполнением их опор. Сам ролик 1 (рис. 2.6, а) состоит из корпуса, обычно представляющего собой отрезок стальной трубы, и двух торцевых дисков. В диски запрессованы или вварены оси 4, на которые насажены подшипники 3. Корпуса подшипников крепят к раме 2.

а – барабан литой из чугуна; б – барабан сварной Рисунок 2.4 – Барабаны для лент

а, б – ролики; в – настил Рисунок 2.5 – Опоры лент

59

а – прямая: 1 – ролик, 2 – рама, 3 – подшипник, 4 – ось; б – желобчатая Рисунок 2.6 – Роликовые опоры

а – легкого типа; б – тяжелого типа Рисунок 2.7 – Ролики с неподвижными осями

60