П.Т.М. [учебное пособие]

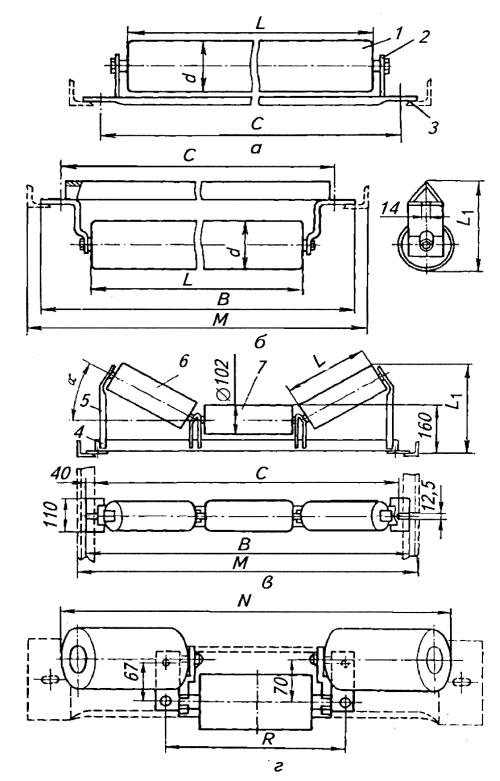

.pdfДостаточно широко применяют ролики с неподвижными осями, которые бывают легкого и тяжелого типов. Ролики легкого типа (рис.2.7, а) установлены на шарикоподшипниках с встроенными уплотнениями. При ширине ленты 800 мм и более используют ролики тяжелого типа (рис. 2.7, б), установленные на конических роликоподшипниках. Размеры роликов принимают по ГОСТ 22646—77*. Диаметр ролика выбирают в зависимости от ширины и скорости ленты, а также плотности транспортируемого груза

(табл.2.2).

Таблица 2.2 – Диаметр ролика в зависимости от параметров ленты и плотности груза

Плотность перемещаемого |

Ширина ленты, |

Максимальная |

Диаметр ролика, |

|

груза, т/м, не более |

мм |

|

скорость ленты, м/с |

мм |

|

|

|

|

|

1,6 |

400; 500; |

650 |

2,0 |

89 |

|

|

|

|

|

1,6 |

800 |

|

1,6 |

89 |

|

|

|

|

|

2,0 |

400; 500; |

650 |

2,5 |

108 |

|

|

|

|

|

1,6 |

800; 1000; |

1200 |

2,5 |

108 |

|

|

|

|

|

2,0 |

800; 1000; |

1200 |

2,5 |

133 |

|

|

|

|

|

3,5 |

800; 1000; |

1200 |

4,0 |

159 |

|

|

|

|

|

3,5 |

1400; 1600; 2000 |

3,2 |

159 |

|

|

|

|

|

|

3,5 |

800; 1000; |

1400 |

4,0 |

194; 219 |

|

|

|

|

|

4,0 |

1600; 2000 |

6,3 |

245 |

|

|

|

|

|

|

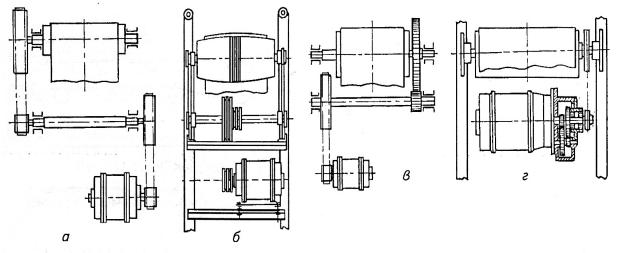

Желобчатые роликовые опоры (рис. 2.6, б) изготовляют из двух, трех, пяти и семи роликов. Наиболее распространены трехроликовые опоры. К недостаткам пяти- и семироликовых опор относятся большое число подшипников, усложненная конструкция и, следовательно, более высокая стоимость.

В трехроликовой опоре все ролики, как правило, располагают в одной плоскости (рис. 2.8, в). Для уменьшения повреждения ленты (в зазорах между роликами) и удобства смазывания средний ролик смещают вперед (рис.2.8 т) Боковые ролики трехроликовой опоры располагают под углом α, равным 20 или 30°, независимо от вида груза и ширины ленты. Для легких

грузов с насыпной плотностью до 1 т/ |

м |

3 |

(зерно и зернопродукты) при |

|

|||

|

|

ширине ленты 400...800 мм допускается увеличение угла α до 45...60°, что позволяет повысить производительность, уменьшить просыпание груза, улучшить центрирование ленты. В месте перехода желобчатого профиля ленты на прямой (перед концевым барабаном) устанавливают две или три роликовые опоры с уменьшенным углом наклона боковых роликов. В таблицах А.3, А.4 приложения приведены размеры прямых и желобчатых роликовых опор, показанных на рисунке 2.8.

Расстояние между роликовыми опорами принимают в зависимости от ширины ленты. При транспортировке сыпучих грузов и ширине ленты

61

а, б – соответственно верхняя и нижняя прямые роликовые опоры; в – верхняя желобчатая опора для ленты шириной 400 и 650 мм; г – нижняя желобчатая опора для лепты шириной 500 мм;

1 – ролик; 2 и 5 – стойки; 3 и 4 – планки; 6 – боковой ролик; 7 – средний ролик

Рисунок 2.8 – Опорные устройства (все размеры даны в мм)

62

400…1200 мм расстояние (шаг) между опорами, поддерживающими рабочую

ветвь, принимают в пределах |

l |

P |

= 1…1,5 м. Меньшие значения шага для |

|||||||||||

|

||||||||||||||

ленты большей ширины. |

|

|

|

|

|

|

|

|

|

|

||||

|

|

Стрела провисания ленты при наименьшем ее натяжении |

F |

|||||||||||

|

|

min должна |

||||||||||||

удовлетворять условию |

|

|

g q |

|

q |

|

l |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

y |

|

|

|

|

2 |

|

|

|

||

|

|

|

|

|

Г |

|

Л |

p |

, |

|

(2.9) |

|||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

8 F |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

min |

|

|

|

|

|

где |

q |

Г |

|

линейная плотность груза, (т.е. масса груза на 1 м ленты), кг/м. |

||||||||||

|

|

|||||||||||||

|

|

Допустимая стрела провисания |

ленты |

при транспортировании |

||||||||||

насыпного груза [у] = (0,025...0,03) lp . В зоне загрузки конвейера расстояние

между

ветви |

l |

|

опорами принимают в 2 раза меньше, т.е.

Х |

0,5 |

l |

p . |

|

|

l |

0 |

|

2 l |

p |

|

, а для холостой

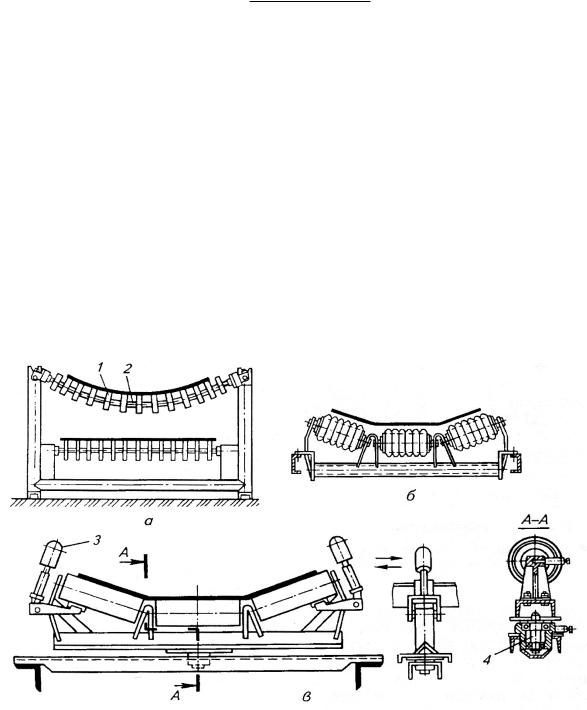

В конвейерах могут быть использованы также специальные роликовые опоры. К ним относятся амортизирующие и подвесные дисковые опоры гирляндного типа. Пример последней с пластмассовыми дисками 1, вращающимися на гибкой оси 2, показан на рисунке 2.9, а. Амортизирующая желобчатая роликовая опора с резиновыми кольцами показан на рисунке 2.9, б. Эти опоры могут воспринимать толчки и ударные нагрузки, что способствует увеличению срока службы ленты. Центрирующие роликовые опоры (рис. 2.9, в) могут регулировать положение ленты относительно продольной оси конвейера.

а– дисковая; б – амортизирующая; в – центрирующая;

1– диск; 2 – гибкая ось; 3 – боковые ролики; 4 – ось Рисунок 2.9 – Типы роликовых опор

63

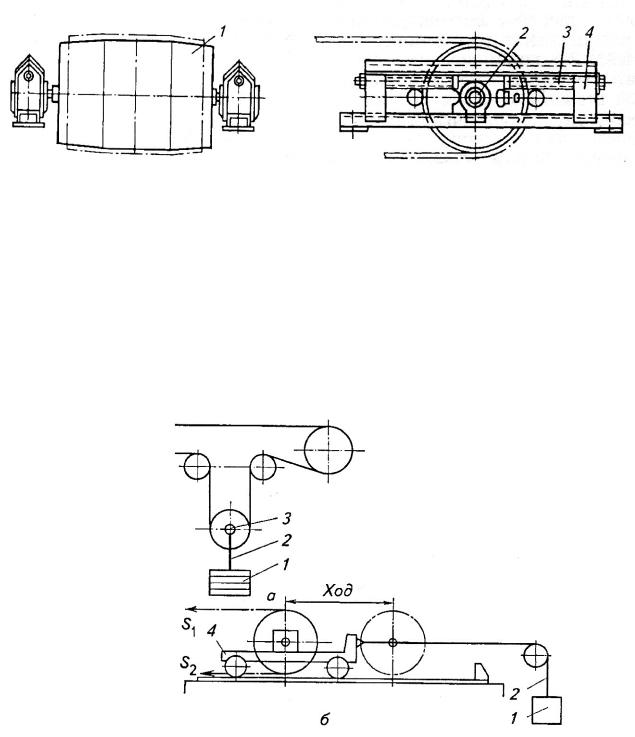

Натяжные устройства предназначены для создания необходимого натяжения ленты, обеспечивающего ее сцепление с приводным барабаном, а также для ограничения провисания ленты между опорами и компенсации удлинения ее в результате вытяжки в процессе работы. Натяжение ленты осуществляется перемещением натяжного барабана посредством винтового или грузового устройства (станции).

Рисунок 2.10 – Винтовое натяжное устройство

Винтовые натяжные устройства (рис. 2.10) применяются в конвейерах длиной не более 60 м, с трассой несложной конфигурации, при относительно небольших усилиях в ленте. Винты 3, действуя на ползуны 2, служащие опорами оси натяжного барабана 1, перемещают последний и тем самым натягивают ленту. Винтовое устройство не создает постоянного натяжения ленты – оно уменьшается по мере ее удлинения. Поэтому в процессе эксплуатации ленту необходимо периодически подтягивать. Преимущества таких устройств – простота конструкции и компактность.

а – вертикальное; б – горизонтальное; 1 – груз;

2 – подвеска; 3 – опора; 4 – тележка Рисунок 2.11 – Грузовые натяжные устройства

64

Грузовые натяжные устройства (станции) автоматически поддерживают постоянное натяжение ленты. В зависимости от направления перемещения натяжного барабана различают вертикальные и горизонтальные натяжные устройства (рис. 2.11, а, б). Груз 1 через подвеску 2 соединен с опорой 3 натяжного барабана вертикального устройства (рис. 2.11, а) или тележкой 4 (рис. 2.11, б) горизонтального устройства. Под действием силы тяжести груза натяжной барабан перемещается и тем самым создается необходимое натяжение ленты. Ход устройства должен составлять 1…1,5 % длины конвейера.

Вертикальные натяжные устройства располагают на холостой ветви ленты вблизи приводного барабана или в средней части конвейера, а горизонтальные – в начале грузовой ветви.

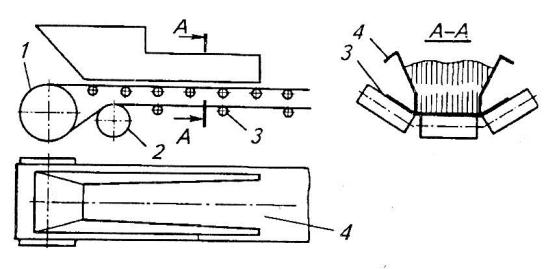

Загрузочные устройства служат для подачи груза на ленту и рационального размещения его па ней. Конструкция загрузочных устройств зависит от характеристик транспортируемого груза и способа его подачи на конвейер.

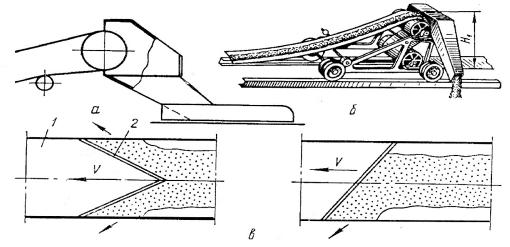

Для подачи на ленту сыпучих грузов применяют загрузочные воронки с нижним лотком (рис.2.12). От конструкции, размеров и углов наклона воронки и лотка во многом зависит надежность работы конвейера. Углы наклона стенок воронки должны быть на 10... 15° больше угла трения сыпучего груза о стенки воронки во избежание зависания груза. Ширину загрузочного лотка принимают 0,5...0,65 ширины ленты, а его длина должна быть достаточной для обеспечения формирования ровного слоя груза: ориентировочно 1,25...2,5 ширины ленты. Чтобы устранить просыпание груза, к боковым и задней стенкам загрузочного устройства крепят полосы из мягкой износостойкой резины.

1 – натяжной барабан; 2 – отклоняющий барабан (ролик); 3 – поддерживающие ролики; 4 – лоток Рисунок 2.12 – Разгрузочные устройства

65

Разгрузочные устройства. Разгрузка ленточного конвейера чаше всего происходит через концевой барабан. В этом случае могут быть применены разгрузочные (сбрасывающие) воронки (рис. 2.13). Для разгрузки сыпучих грузов по длине конвейера используют одно- и двухсторонние плужковые сбрасыватели, которые представляют собой шиты соответствующей формы, расположенные над лентой (см. рис. 2.13 в), или специальные тележки.

а– сбрасывающая воронка; б – двухбарабанная сбрасывающая тележка;

в– плужковые сбрасыватели; 1 – лента, 2 – щит

Рисунок 2.13 – Разгрузочные устройства

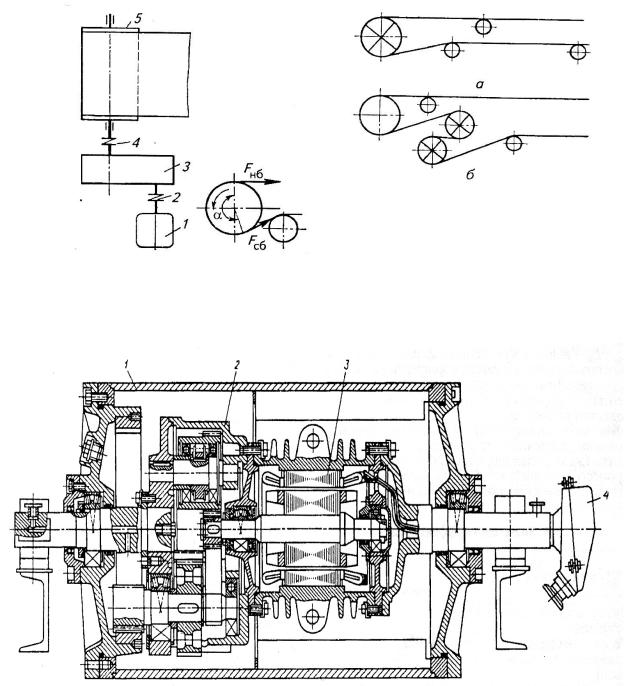

Привод предназначен для приведения в движение ленты конвейера. Наиболее распространен привод, состоящий из двигателя 1 (рис. 2.14), редуктора 3, барабана 5, а также муфт 2 и 4, соединяющих редуктор с двигателем и барабаном.

Вприводах наклонных конвейеров целесообразно применять остановы

итормоза, препятствующие движению рабочей ветви ленты вниз под действием составляющей силы тяжести груза при выключенном двигателе. С целью уменьшения натяжения, необходимого для создания требуемого окружного усилия, увеличивают угол обхвата а приводного барабана. Для этого устанавливают отклоняющий барабан (рис.2.15, а) или два приводных барабана (рис.2.15, б) — так называемый тандем-привод.

К преимуществам однобарабанного привода относятся простота конструкции, небольшие габаритные размеры, меньшее число перегибов ленты по сравнению с двухбарабанным. Основное преимущество двухбарабанного привода — большой суммарный угол обхвата (до 400°). Его обычно применяют в горизонтальных и наклонно-горизонтальных конвейерах большой длины.

Внекоторых случаях при мощности двигателя до 50 кВт используют барабаны со встроенным мотор - редуктором (рис.2.16). Это повышает компактность привода и уменьшает его массу. Такую конструкцию целесообразно применять в передвижных конвейерах.

66

|

а – с отклоняющим барабаном |

|

|

(роликом), |

|

|

б – с двумя барабанами |

|

Рисунок 2.14 – |

Рисунок 2.15 – |

|

Приводное устройство |

||

Привод ленточного конвейера |

||

|

||

|

|

1 – барабан; 2 – редуктор; 3 – электродвигатель; 4 – токопровод Рисунок 2.16 – Мотор – барабан конструкции ВНИИПТМАШа

В качестве передаточного механизма в конвейерах наряду с редукторами могут быть использованы ременные и цепные передачи

(рис.2.17).

Местоположение привода определяется конструктивными и эксплуатационными условиями. Обычно решающим фактором при выборе места его установки является стремление уменьшить наибольшее натяжение

67

ленты. По этим соображениям приводной барабан размещают в конце рабочей ветви. Однако в передвижных и наклонных конвейерах приводы часто устанавливают в их начале или середине, что удобно в эксплуатации и способствует их большей устойчивости.

а – с двумя ременными передачами; б – с двумя клиноременными передачами; в – с ременной и зубчатой передачами;

г – с цепной передачей и редуктором. Рисунок 2.17 – Схемы приводных станций

Энергия привода ленточного конвейера расходуется на выполнение полезной работы и преодоление сопротивлений, основным из которых является сопротивление передвижению лент на прямолинейных и криволинейных участках. С определенными упрощениями, вполне приемлемыми в инженерной практике, сопротивления на прямолинейных участках (в общем случае) можно рассчитать по следующей формулам:

для рабочих ветвей

|

|

W |

g L |

[(q |

Г |

q |

Л |

q |

P.P |

) cos (q |

Г |

q |

Л |

) sin ] |

, |

(2.10) |

||

|

|

P |

|

P |

|

|

|

|

|

|

|

|||||||

|

|

i |

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для холостой ветви |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

WX |

g LX |

(qГ qP. X . ) ( cos sin ) , |

|

|

(2.11) |

||||||||||

|

|

|

|

i |

|

|

i |

|

|

|

|

|

|

|

|

|

|

|

где g = 9,81 м/с 2 – ускорение свободного падения; |

|

|

|

|

|

|

|

|||||||||||

L |

L |

X – длины рассматриваемых рабочего и холостого прямолинейных |

||||||||||||||||

P и |

|

|||||||||||||||||

i |

|

i |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

участков конвейера; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

qГ , |

qЛ , qР.Р. и |

qХ .Р. – линейные плотности соответственно груза, ленты, |

||||||||||||||||

роликовых опор рабочей и холостой ветвей; qР.Р mP.P / lP , qР. X |

mP. X / lX ; |

|||||||||||||||||

– коэффициент сопротивления движению ленты по роликам. |

|

|||||||||||||||||

Холостая ветвь всегда опирается на прямые ролики. |

|

|

|

|

|

|

|

|||||||||||

68

Таблица 2.3 – Значения коэффициента ξ

Условия работы конвейера |

Роликовые опоры |

|

|

прямые |

желобчатые |

Чистое и сухое помещение без пыли |

0,018 |

0,02 |

То же, с небольшим количеством абразивной |

0,022 |

0,025 |

пыли |

|

|

Неотапливаемое помещение или на открытом |

0,035 |

0,04 |

воздухе при значительной запыленности |

|

|

Сопротивления на криволинейных участках ленты (при огибании натяжного и отклоняющих барабанов или отклоняющих роликов рабочей желобчатой ветви) зависят от угла обхвата, жесткости ленты, типа подшипников и других факторов. Эти сопротивления можно оценить по

значению |

коэффициента |

|

0 |

|

1,04…1,06 (меньшие значения при угле |

|

|

|

|||||

обхвата 90 , большие при 180 ). |

||||||

Загрузка конвейера также сопряжена с возникновением сопротивления |

||||||

движению |

ленты, зависящего |

|

от производительности, скорости ленты v, |

|||

начальной |

скорости груза |

v |

0 |

, поступающего на ленту в направлении |

||

|

|

|||||

движения тягового органа, и других факторов. С некоторыми допущениями сопротивление при загрузке

|

Wзаг QC (v v0 ) , |

(2.12) |

где QC производительность конвейера, кг/с. |

|

|

t |

Чтобы ленту привести в движение необходимо создать тяговое усилие |

|

(окружную силу на барабане), которое обычно определяют |

методом |

|

F |

|

|

обхода по контуру. При этом весь контур разбивают на участки и, начиная обычно со сбегающей ветви, последовательно определяют натяжение для каждого участка. Для данного случая натяжение тягового органа в каждом последующем участке равно натяжению в предыдущем плюс сумма сопротивлений на рассматриваемом участке. В результате получают

|

|

F m W |

, |

(2.13) |

|||

|

|

t |

|

0 |

|

|

|

где m – число барабанов (и отклоняющих роликов), кроме приводного; |

|

||||||

|

W |

– алгебраическая сумма сопротивлений на прямолинейных участках. |

|||||

|

|||||||

Исходя из условия сцепления ленты с приводным барабаном |

|||||||

определяют натяжения в ветвях ленты. Для сбегающей ветви |

|

||||||

|

|

Fсб |

|

Ft |

|

, |

(2.14) |

|

|

e f 1 |

|||||

|

|

|

|

|

|

||

где е =2,71 – основание натурального логарифма;

f –коэффициент трения ленты по барабану, зависящий от материала и состояния поверхности барабана, а также от атмосферных условий: для чугунного и стального барабанов 0,1…0,3;

69

для барабана с деревянной футеровкой 0,15…0,35, с резиновой – 0,15…0,4 (меньшие значения следует принимать при большей влажности);

α– угол обхвата приводного барабана лентой. Максимальное натяжение набегающей (рабочей) ветви

F |

F |

F |

F |

(2.15) |

нб |

t |

cб |

max , |

Необходимое минимальное натяжение рабочей ветви в месте сбегания ленты с натяжного барабана при выбранной стреле провисания у, не превышающей допустимого значения [у]

|

|

g (q |

|

q |

|

) l |

2 |

|

|

F |

|

Г |

Л |

P |

, |

(2.16) |

|||

|

|

|

|

||||||

|

|

|

|

|

|

||||

min |

|

|

|

8 y |

|

|

|||

|

|

|

|

|

|

|

|

||

Если стрела провисания заранее обхода по контуру. Так, для конвейера,

не выбрана, |

min определяют методом |

|

F |

выполненного по схеме рисунка 2.18

|

|

|

F |

[(F |

W |

|

) |

0 |

W |

|

] |

, |

(2.17) |

|

|

|

min |

cб |

X .Г . |

|

X .H . |

0 |

|||||

где |

WX . Г |

и |

WX .H – сопротивления |

движению |

прямолинейных |

участков |

|||||||

холостой ветви ленты соответственно горизонтального и наклонного

участков; |

0 |

– коэффициенты сопротивления передвижению ленты на |

|||

0 |

и |

||||

|

|

/ |

|

|

|

отклоняющем и натяжном барабанах. Знак «–» перед |

W |

X .H , имеет место при |

|||

|

|

|

|

|

|

его отрицательном значении, т.е. когда оно будет не силой сопротивления, а движущей силой.

При таком методе после определения необходимо вычислить стрелу провисания ленты по формуле (2.9).

Для выбора электродвигателя необходимо знать расчетную (потребную) мощность

|

|

|

Pдв |

|

Ft v |

, |

(2.18) |

||

|

|

|

|

|

M |

||||

|

|

|

|

|

|

|

|

|

|

где б |

КПД барабана, зависящий от типа подшипников жесткости ленты и |

||||||||

пр., |

|

0,92...0,96 |

; |

|

|

|

|

|

|

б |

|

|

|

|

|

|

|

||

М |

– КПД передаточного механизма. |

|

|

|

|

||||

|

Номинальная мощность выбираемого двигателя должна быть больше |

||||||||

расчетной: Pном Pдв .

Для конвейеров часто применяют трехфазные асинхронные двигатели серии 4А (см. табл. А.5 приложения). Закрытое и обдуваемое исполнение позволяет использовать их для работы в загрязненных условиях, на открытом воздухе.

При выборе передаточного механизма привода (подборе редуктора) необходимо знать его передаточное число

70