- •Глава I

- •1. Расположение оборудования

- •2. Тяговая характеристика и основные технические данные одной секции тепловоза

- •Глава II дизель 10д100

- •5 Регулятор частоты вращения и мощности

- •6. Системы дизеля и устройства управления

- •Глава III

- •Глава IV

- •11. Система автоматического регулирования температуры (capt)

- •12. Гидропривод вентилятора холодильной камеры

- •Глава V

- •Глава VI

- •21. Контроллер машиниста и реле

- •Глава VII

- •Цепи сигнализации и защиты

- •Глава VIII

- •Вентилятор охлаждения тяговых электродвигателей генератора

- •Глава IX

- •Тормозная система

- •Система осушки сжатого воздуха

- •Глава X рама и кузов тепловоза Рама тепловоза

- •Глава XI тележки тепловоза

- •Рама тележки

- •Колесные пары и буксы

- •45. Колесно-моторный блок

- •Рессорное подвешивание

Глава IV

ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО

Холодильная камера и теплообменник

Во время работы дизеля его сборочные единицы и детали интенсивно нагреваются и если их не охлаждать, то дизель практически не сможет работать. Поэтому тепло от нагретых узлов и деталей отводится в охлаждающую воду и масло. Но запасы воды и масла на тепловозе ограничены и при работе дизеля их температура быстро достигает предельного значения, поэтому для нормальной работы дизеля требуется охлаждение воды и масла. На тепловозе предусмотрено охлаждающее устройство, основными частями которого являются холодильная камера, теплообменник и система регулирования температуры. В качестве охладителя используется воздух окружающей среды.

Наклонные стенки холодильной камеры (рис. 62) образуют проход для перехода из одной секции в другую. Для выполнения монтажных работ и выемки секций на наклонных стенках 17 имеются проемы, закрытые люками 18. Люки прижаты к наклонным стенкам поворотными головками, надетыми на шпильки. Для осмотра секций и технического обслуживания холодильника в монтажных люках имеются смотровые быстросъемные люки 19, закрепленные четырьмя пружинными запорами. Через проемы на наружных боковых стенках холодильной камеры проходит воздух к секциям радиаторов. В проемы установлены верхние и нижние боковые жалюзи.

В крышу холодильной камеры вварен диффузор вентилятора с рамкой для крепления верхних жалюзи. На диффузоре имеются четыре люка с заслонками для подвода в холодное время теплого воздуха к секциям радиаторов. На арке, образующей верхнюю часть прохода, вварен обтекатель 8, который уменьшает аэродинамическое сопротивление шахты холодильной камеры. Обтекатель имеет люк для смазывания подшипников подпятника вентилятора. Внутренний диаметр обтекателя соответствует диаметру барабана колеса вентилятора

Между наружными боковыми стенками и наклонными стенками холодильной камеры установлены верхний 9, средний 13 и нижний 16 коллекторы, к которым прикреплены в два яруса радиаторные секции 11 и 15. В верхнем ярусе установлено 38 секций (по 19 с каждой стороны) длиной 686 мм, в нижнем —38 секций (по 19 с каждой стороны) длиной 1356 мм.

С правой стороны холодильной камеры (если смотреть по ходу тепловоза) установлены секции радиаторов для охлаждения воды надувочного воздуха; с левой стороны — секции радиаторов для охлаждения воды дизеля и частично (шесть длинных и шесть коротких секций) для охлаждения надувочного воздуха. Каждая секция крепится к коллекторам четырьмя шпильками. Для уплотнения между прилавочными поверхностями коллекторов холодильной камеры и коллекторов радиаторных секций ставят прокладки, которые перед установкой смачивают в смеси масла с графитом.

Коллекторы холодильной камеры. Нижний и верхний коллекторы холодильной камеры представляют собой сварную конструкцию, состоящую из труб и стальных листов. Средний коллектор (рис 63) имеет коробчатое се-

сечение. Для прохода воды в коллекторах холодильника и коллекторах радиаторных секций выполнены отверстия, которые располагают друг против друга при подсоединении секций к коллекторам холодильника. Коллекторы левой стороны холодильной камеры имеют перегородки 2 для разделения контуров воды дизеля и воды надувочного воздуха. Средние коллекторы являются базовыми и жестко болтами крепятся к кронштейнам поперечных стенок холодильной камеры и к средним балкам боковых проемов. Верхние коллекторы крепятся с помощью упругих пластин, выполненных из стали

Рис.

63. Коллектор средний:

1—кронштейн

задний; 2—перегородка;

3—планка

распределительная; 4—диище;

5—кронштейн передний; б—корпус,

7—скоба;

8—

шпилька

![]()

![]()

60Г, а нижние установлены на резиновых прокладках. Упругая установка коллекторов обеспечивает возможность теплового удлинения секций радиаторов. Перед установкой на тепловоз коллекторы испытывают давлением 0,8 МПа в течение 5 мин. Для предохранения от коррозии внутренние полости коллекторов покрывают слоем олифы. Вода подводится к верхним коллекторам и отводится от нижних. Через средние коллекторы вода свободно перетекает из охлаждающих секций верхнего яруса в секции нижнего яруса. Нижние коллекторы расположены ниже трубопровода воды, поэтому для полного слива воды из системы в нижней части входных патрубков коллекторов приварены шкуцера.

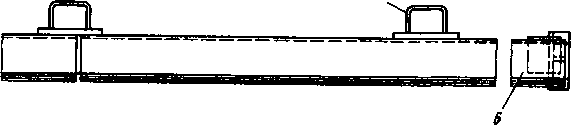

Секции радиаторов. Секции радиаторов нижнего и верхнего ярусов одинаковы по конструкции и отличаются только длиной. Каждая секция (рис. 64) представляет собой набор из 68 плоских латунных трубок 7, концы которых вставлены в трубные коробки 2 и припаяны к ним. Восемь крайних трубок 6 по бокам секций являются глухими, они короче остальных и своими концами упираются в усилительные доски 4, прикрепленные заклепками к трубной коробке. Применены глухие трубки для уменьшения напряжения в зоне пайки крайних рядов охлаждающих трубок и в самих трубках. Упираясь в усилительные доски, глухие трубки передают часть напряжений на трубные коробки, уменьшая случаи повреждения трубок и течь секций. Снаружи трубки оребрены медными охлаждающими пластинами 9, которые значительно увеличивают поверхность, омываемую воздухом, а следовательно, и теплоотдачу от стенок трубок к воздуху. Охлаждающие пластины припаяны к трубкам на расстоянии 2, 3 мм друг от друга и расположены параллельно потоку охлаждающего воздуха. Для улучшения теплоотдачи на пластинах выдавлены небольшие бугорки, способствующие завихрению

« * и г в ч ап - А-А

Рис.

64. Секция водовоздушного радиатора*

1—коллектор,

2—коробка

трубная, 3—заклепка,

4—доска

усилительная, 5—концевая

пластина, б—трубка глухая, 7—трубка

охлаждающая, 8—пруток,

9—пластина

охлаждающая, 10—щит

боковой, 11—угольник,

а—отверстие

для прохода воды, б—отверстие

для шпилек крепления секции к коллектору

холодильной камеры

Таблица

2

Параметры

Секции

длиной, мм

Параметры

Секции

длиной, мм

1356

686

1356

686

Рабочая

длина трубок, мм

1206

535

Ширина

фронта секции, мм

154

154

Размеры

трубок, мм

Глубина

секции, мм

187

187

наружные

2,2X19,5

2,2x19,5

Число

охлаждающих плас-

внутренние

1,1X17,9

1,1X17,9

стин

519X2

519x2

Число

рядов трубок в глу

Толщина

охлаждающих

бину

8

8

пластин,

мм

0,1

0,1

Число

трубок в секции

68

68

Шаг

оребрения, мм

2,3

2,3

Шаг

расположения трубок

Поверхность,

омываемая

по

фронту, мм

16

16

воздухом,

м2

29,52

13,1

Шаг

расположения трубок

Масса

секции, кг

44,5

27,5

в

глубину, мм

22

22

проходящего между ними воздуха. К буртам трубной коробки припаяны коллекторы 1 секции. Техническая характеристика секций приведена в табл. 2.

В

процессе эксплуатации при загрязнении

секций их наружные поверхности промывают

горячей водой, а внутренние поверхности

— раствором «(омыленный петролатум —35

кг и каустическая сода — 25 кг на 1 м3

воды) Температура раствора должна быть

не ниже 90 °С Промывку производят

прокачиванием раствора со стороны

нижнего коллектора давлением не выше

0,4 МПа. Качество промывки

В

процессе эксплуатации при загрязнении

секций их наружные поверхности промывают

горячей водой, а внутренние поверхности

— раствором «(омыленный петролатум —35

кг и каустическая сода — 25 кг на 1 м3

воды) Температура раствора должна быть

не ниже 90 °С Промывку производят

прокачиванием раствора со стороны

нижнего коллектора давлением не выше

0,4 МПа. Качество промывки

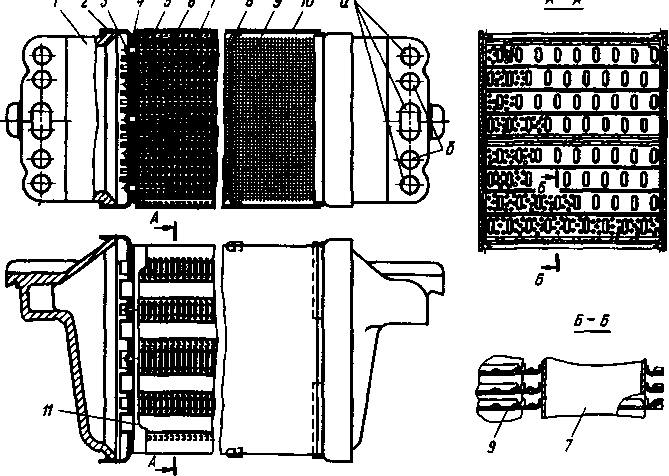

Рис 65 Подпятник вентилятора:

1—вал, 2—крышка верхняя, 3—масленка, 4— прокладка, 5, 8—подшипники, 6—корпус, 7— втулка, 9— шайба стопорная, 10—гайка, 11 — крышка нижняя, 12— пробка, 13—манжета, 14 кольцо, 15—фланец

проверяют на специальном стенде путем замера времени истечения воды через секции. Для секций длиной 1356 мм время истечения должно соответствовать:

Рис. I. Расположение оборудования на тепловозе: 4

4.Конструкция основных сборочных единиц 27

6. Системы дизеля и устройства управления 81

15. Формирование характеристики тягового генератора 127

19.Двухмашинный агрегат А-706Б 153

Контакторы, реверсор, электропневматические вентили 164

Вентилятор охлаждения тяговых электродвигателей генератора 209

Система осушки сжатого воздуха 236

18Пневматическая система приборов управления и обслуживания 240

Песочная система 247

Фильтрация воздуха и средства пожаротушения 252

Кузов тепловоза 265

Кабина машиниста 269

Скоростемер и его привод 279

Колесные пары и буксы 292

Рессорное подвешивание 316

10Опорно-возвращающее устройство и устройство для передачи силы тяги 319

Рычажная передача тормоза тележки 326

Если секцию не удалось промыть этим способом, допускается при соблюдении тех

ники безопасности очищать внутреннюю полость секции заполнением ее на 15—20 мин раствором ингибированной соляной кислоты (50% кислоты и 50% воды). После слива раствора для нейтрализации оставшейся кислоты секцию заполняют 2%-ным раствором кальцинированной соды, затем промывают теплой чистой водой и проверяют на истечение. После испытаний секцию продувают воздухом и просушивают.

Подпятник и вентиляторное колесо холодильной камеры. В верхней части холодильной камеры к фундаменту четырьмя болтами диаметром 16 мм крепится подпятник вентилятора. Подпятник (рис. 65) конструктивно выполнен таким же, как и на тепловозах 2ТЭ10Л и 2ТЭ10В. В расточку корпуса 6 подпятника установлен вал 1 вентиляторного колеса в сборе с подшипниками 5 и 8. Подшипники насажены на вал и внутренними кольцами опираются на буртик вала: верхний — непосредственно, а нижний — через распорную втулку 7. Прижаты кольца круглой гайкой 10, закрепленной стопорной шайбой 9. В корпусе подпятника подшипники находятся с зазором 0—0,075 мм. Наружное кольцо верхнего подшипника упирается в бурт корпуса подпятника и прижато к бурту крышкой 2, что исключает осевое перемещение вала вентилятора вместе с подшипниками относительно корпуса. Верхний подшипник упорный и воспринимает осевые усилия от вентиляторного колеса, а нижний воспринимает усилия неуравновешенных масс вентилятора. На верхний хвостовик вала с конусностью 1:8 посажено вентиляторное колесо со шпонкой и закреплено на валу корончатой гайкой. На нижний хвостовик вала с конусностью 1:10 посажен фланец 15 со шпонкой и закреплен корончатой гайкой. Сверху подпятник закрыт крышкой 2 с войлочным уплотнением. В крышке имеется масленка 3 для добавления смазки во время эксплуатации. В нижней крышке установлена манжета 13 и уплотнительное кольцо 14. Для промывки предусмотрено отверстие, закрытое пробкой 12.

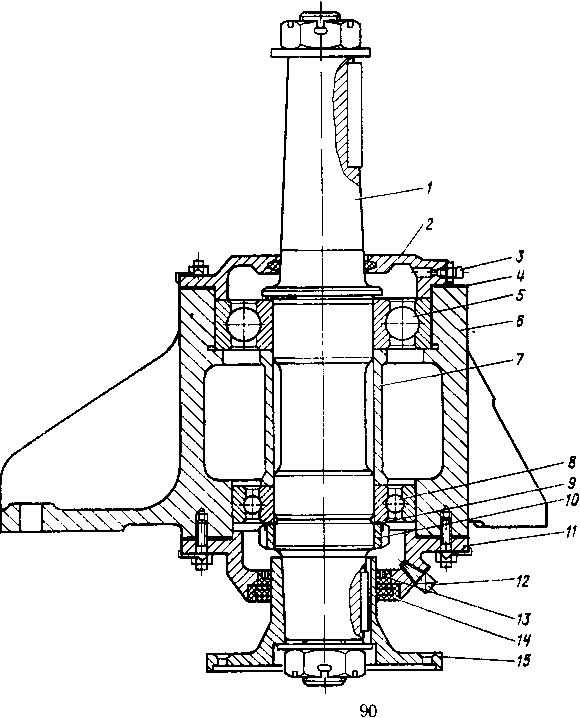

К барабану 6 вентиляторного колеса холодильной камеры (рис. 66) по наружному диаметру приварено восемь лопастей. Обод барабана изготовлен из листовой стали и сваркой соединен со втулкой через два несущие диска. Между ободом и втулкой расположено восемь ребер жесткости 5, выполненных из листовой стали. Сверху приварен штампованный из листовой стали обтекатель 8. Лопасти вентилятора имеют воротник жесткости 4. Воротник жесткости выполнен литым и имеет штыреобразный выступ, на который насажена и приварена труба. Лопасть 1 надета на воротник, приварена к нему, а к трубе 3 прикреплена заклепками 2. Собранная лопасть по периметру воротника приварена к ободу барабана под углом 31 °48'. На диаметре 1550 мм контролируют угол 23 °±1 °. Угол закрутки профиля лопасти должен быть равномерным по всей длине. Готовое вентиляторное колесо подвергается статической балансировке (допустимая неуравновешенность не более 2,7 Н • см). Неуравновешенность устраняют приваркой грузов 7 на нижнем диске барабана. Отбалансированное вентиляторное колесо испытывают на разнос в течение 10 мин при 1400—1600 об/мин, после чего проверяют состояние сварных швов.

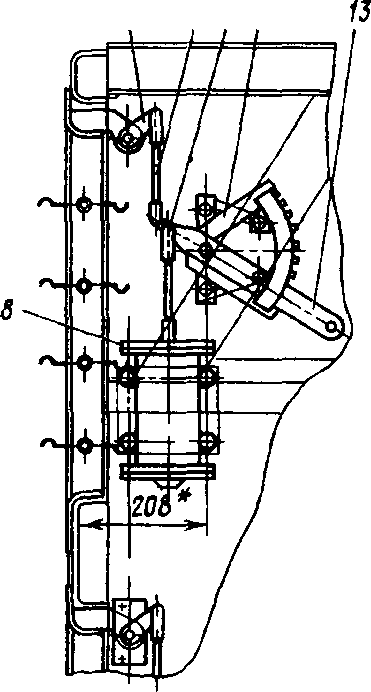

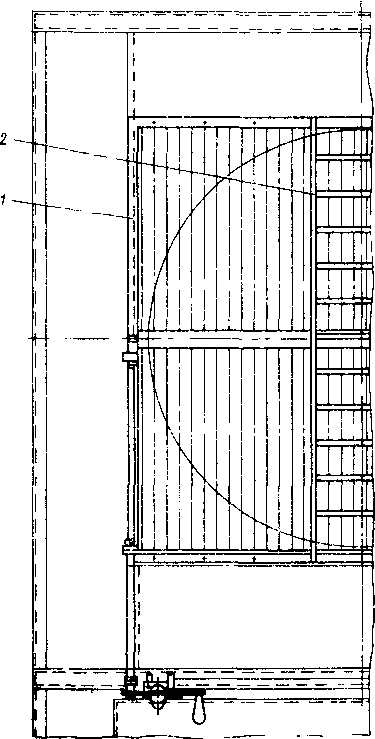

Боковые жалюзи и их привод. Боковые жалюзи (рис. 67) служат составной частью холодильной камеры для регулирования температур охлаждающих систем дизеля путем изменения количества воздуха, прогоняемого вентилятором через холодильник, за счет степени открывания жалюзи. Боковые жалюзи верхние 2 и нижние 1, аналогичные по конструкции

отличаются только размерами по высоте); жалюзи правой и левой стороны имеют соответственно левый и правый привод. Рамки жалюзи к боковым стенкам холодильной камеры прикреплены болтами 23. Установка и привод каждого из четырех блоков боковых жалюзи включает следующие узлы: рамку 24 в сборе со створками жалюзи 17, валом 3, тягами 7 и рычагами; кронштейн 12 с рычагом 13 для ручного привода жалюзи; цилиндр пневматический 8 для дистанционного управления жалюзи.

Цилиндры пневматические и кронштейны расположены на передней стенке холодильной камеры. При дистанционном управлении жалюзи боковые верхние (или нижние) должны открываться (или закрываться) одновременно с обеих сторон холодильной камеры, поэтому пневмоцилиндры воздухопроводами соединены между собой попарно. Рамка жалюзи 24 изготовлена из стального уголка с толщиной стенок 4 мм, а створки жалюзи 17— из стального листа толщиной 2 мм с поперечным профилем, обеспечивающим плотное прилегание друг к другу при закрывании жалюзи. По продольной оси на концах створки приварены две оси 21, на которых поворачивается створка

Рис

66 Колесо вентилятора холодильника

/—лопасть, 2—заклепка, 3—труба,

4—воротник

жесткости, 5— ребро, б—барабан, 7—груз

ба

лансировочиый,

8—обтекатель

9

id 11 12

А-А

Рис 67. Боковые жалюзи с приводом

нижние жалюзи, 2—верхние жалюзи, 3—вал, 4—уголок, 5, 9, 13—рычаги, 6, 12—кронштейны, 7, 10—тяги, 8—цилиндр пневматический,

шток, 14—неподвижная планка, 15—подвижная планка, 16—поводок, 17—створка жалюзи, 18—винт, 19—проволока, 20—ось поводка,

при работе. Кроме того, к створке двумя винтами 18 прикреплен поводок 16 с приваренной осью 20. На оси поводков установлена подвижная планка 15, которая для фиксации положения стопорится проволокой 19 по проточкам в осях поводков. К подвижной планке приварен уголок 4 для соединения через тягу 7 с приводным валом 3. Оси створок и поводков вставлены в металлокерамические втулки 22 для уменьшения износа. Вал 3 вращается в кронштейнах 6, приваренных к рамке 24. При сборке все шарнирные соединения смазывают смазкой ЖРО.

Рис

68 Верхние жалюзи с приводом 1

— рамка, 2—ограждение

3—цилиндр

пневмати ческий 4—кронштейн

для ручного привода 5— тяга б-

—чехол 7—кронштейн, 8—рычаг

крон штейна

кронштейна передает поступательное движение тяге 10, которая поворачивает вал 3 за жестко закрепленный на нем рычаг 9, в свою очередь вал двумя приваренными к нему рычагами 5 через тяги 7 перемещает подвижные планки 15, связанные через поводки 16 с жалюзи 17, и жалюзи открываются. Для закрытия жалюзи воздух из пневматического цилиндра 8 выпускается, шток 11 перемещается пружиной пневмоцилиндра вниз и далее привод действует, как описано выше.

При ручном приводе для открытия жалюзи рукоятку рычага 13 необходимо опустить вниз, при этом его конец, связанный с тягой 10, поднимется вверх и далее привод сработает, как и при дистанционном управлении. Для закрытия жалюзи рычаг 13 надо сместить вверх.

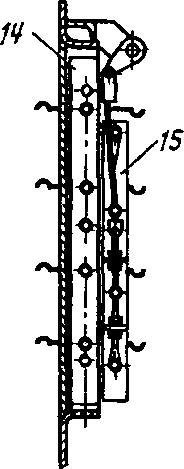

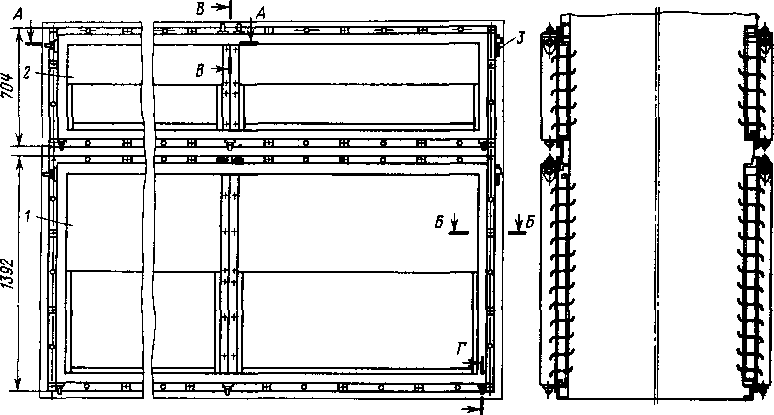

Верхние жалюзи и их привод. Верхние жалюзи (рис. 68), так же как и боковые, являются составной частью холодильной камеры и служат для регулирования температур охлаждающих систем дизеля путем открытия или закрытия жалюзи. Верхние жалюзи установлены над вентилятором и прикреплены болтами к рамке на крыше холодильной камеры

Привод верхних жалюзи аналогичен боковым и включает в себя следующие узлы: рамку 1 в сборе со створками жалюзи и деталями привода, кронштейн 4 для ручного привода, цилиндр пневматический 3 для дистанционного управления жалюзи. Цилиндр и кронштейн расположены на передней стенке холодильной камеры.

Конструкция створок жалюзи и деталей привода подобна конструкции деталей, описанных для боковых жалюзи. Сверху на рамке жалюзи приварено ограждение 2 для перехода над жалюзи по крыше холодильной камеры. Для предотвращения попадания атмосферных осадков и загрязнений внутрь дизельного помещения через отверстие в крыше холодильной камеры на тяге 5 установлен чехол 6. При верхнем положении рычага 8 кронштейна ручного привода жалюзи должны быть полностью закрыты, а при нижнем — открыты.

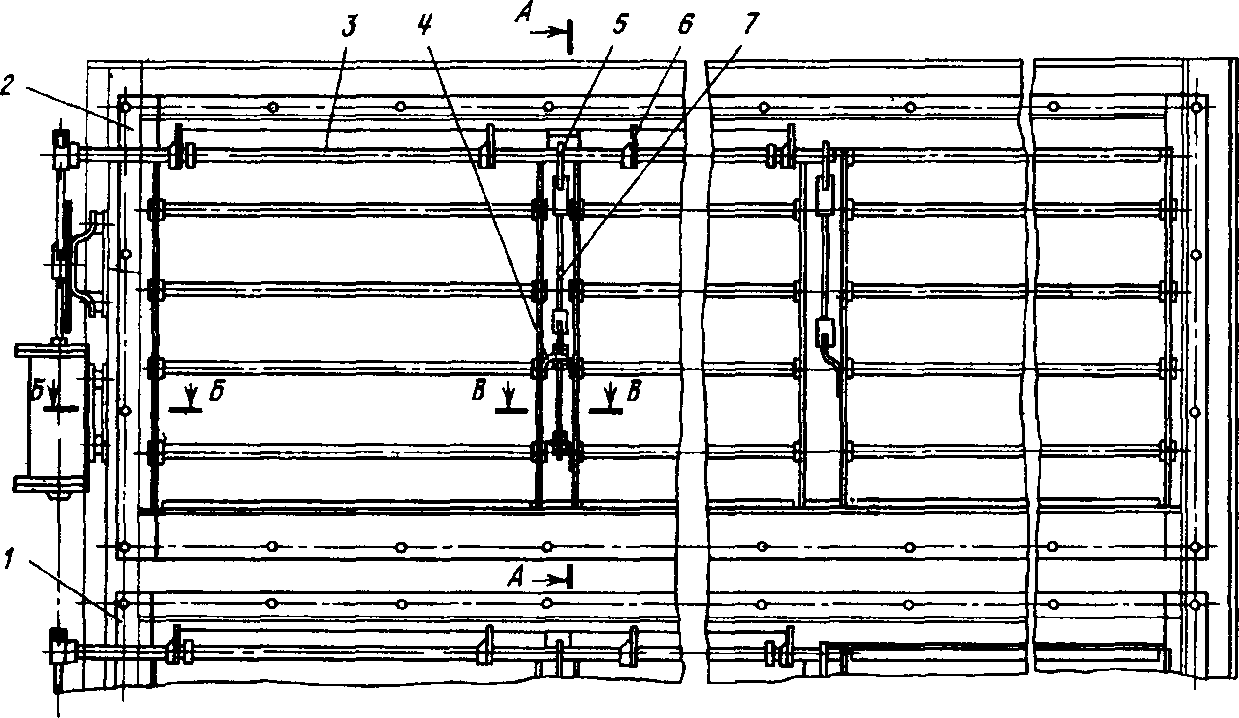

Установка утеплительных чехлов. Для уменьшения количества воздуха, всасываемого вентилятором холодильника через боковые жалюзи при температурах наружного воздуха ниже О °С, холодильная камера тепловоза оборудуется механическим зачехлением (рис. 69).

Г

А-А Б-б В-В Г-Г

Рис.

69. Установка утеплительных чехлов

/—чехол

в сборе ннжний, 2—чехол

в сборе верхний, 3—рукоятка,

4—приводной

вал, 5—рамка,

6—болт,

7—щит

неподвижный, 8, 16—звездочки,

9—заслонка,

10—винт,

11—направляющая,

12—ролик,

13—ушко,

14—цепь,

15—обойма;

17—гайка

все узлы и детали зачехления, изготовлены из зетобразного профиля толщиной 2 мм. В верхней части к рамке болтами 6 прикреплены неподвижные щиты 7, изготовленные из фанеры толщиной 10 мм и облицованные снаружи стальными листами толщиной 1 мм. Подвижные щиты-заслонки 9 выполнены из таких же материалов, как и неподвижные, и расположены под ними. К каждой заслонке винтами 10 прикреплены по четыре ушка 13, к которым прикреплены цепи 14, причем в средней части к ушкам обеих заслонок приклепана одна общая цепь. Для обеспечения зазора между заслонкой и неподвижным щитом на ушках 13 крепятся ролики 12, которыми заслонка удерживается в направляющих 11, прикрепленных вместе с неподвижными щитами к рамке болтами 6. На приводном валу 4 установлены три звездочки 8, по которым при вращении вала перемещаются три цепи 14 с закрепленными на них двумя заслонками 9. Натяжение цепи регулируют в нижней части зачехления гайкой 17 за винт обоймы 15 со звездочкой 16, расположенной на одной вертикальной оси со звездочкой, находящейся на приводном валу 4. Рукоятка 3 для привода в движение заслонок установлена снаружи тепловоза в отверстие приводного вала 4. Трущиеся поверхности щитов и цепи смазываются смазкой ЖРО.

Привод зачехления жалюзи осуществляется следующим образом: при вращении рукояткой 3 приводного вала 4 с закрепленными на нем звездочками 8 цепи 14 перемещаются по звездочкам и увлекают за собой заслонки 9, открывая или закрывая проем зачехления. Наибольшая высота открытия проема заслонкой составляет для верхних жалюзи 230±10 мм, а для нижних—570±10 мм. Фиксация положения заслонки по высоте обеспечивается рукояткой 3.

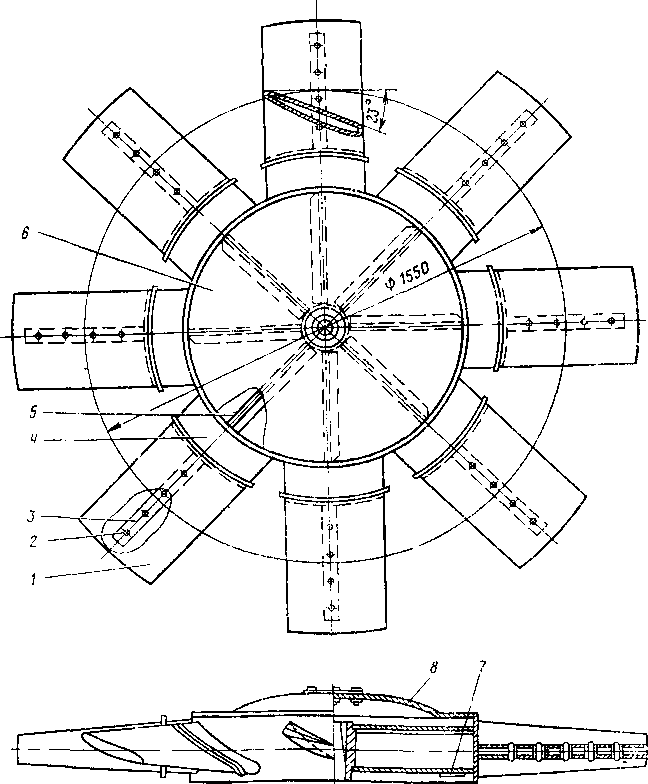

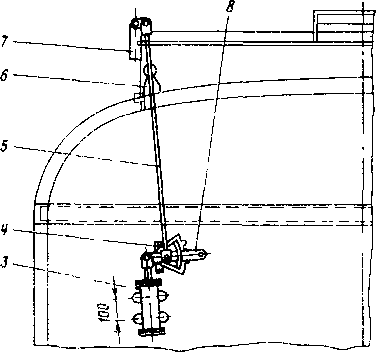

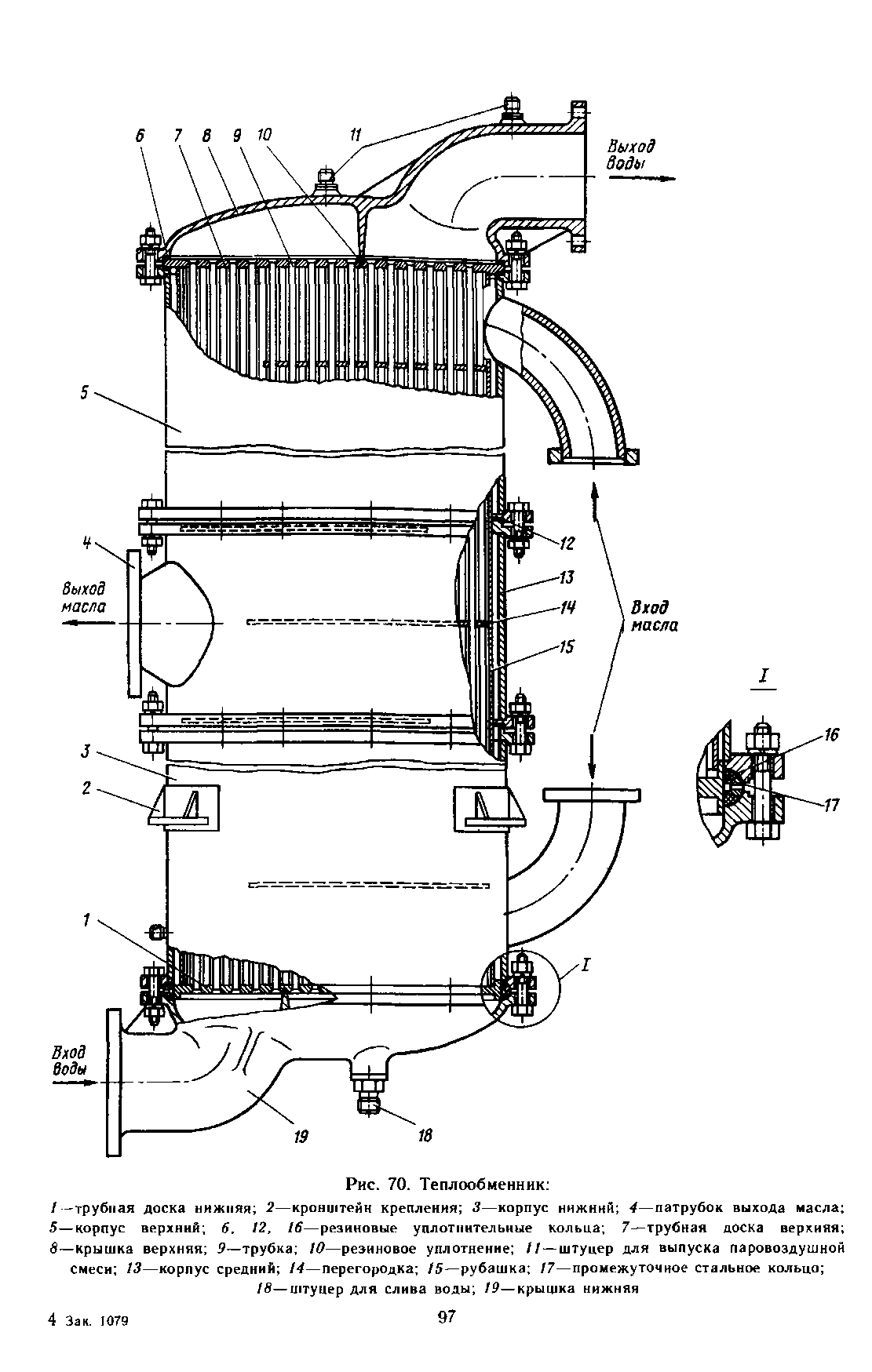

Теплообменник. Для охлаждения масла дизеля на тепловозе установлен водомасляный теплообменник (рис. 70). Охлаждающий элемент теплообменника собран из медных трубок 9, закрепленных в нижней 1 и верхней 7 трубных досках. Торцы трубок развальцованы и припаяны к трубным доскам путем погружения концов охлаждающего элемента в ванну с расплавленным припоем. Сегментные перегородки 14 делят охлаждающий элемент на четырнадцать полостей, что обеспечивает поперечное омывание маслом трубного пучка и улучшает теплообмен. Охлаждающая вода протекает внутри трубок.

Нижний 3, средний 13 и верхний 5 корпуса теплообменника соединены между собой болтами. К цилиндрической части верхнего и нижнего корпусов приварены патрубки с фланцами для подвода масла, а к цилиндрической части среднего корпуса — патрубок с фланцем для отвода масла. К фланцам верхнего и нижнего корпусов крепят крышки 8 и 19. Через фланец крышки 19 подводится вода в теплообменник, а через фланец крышки 8— отводится. В крышках выполнены перегородки, при помощи которых создается трехходовой поток воды в теплообменнике. Между перегородками крышек и трубными досками имеются уплотнения. Для слива воды из теплообменника в нижней крышке предусмотрен штуцер 18. Паровоздушная смесь отводится через штуцера 11 в верхней крышке. Уплотнительная рубашка 15 плотно обтягивает трубную часть охлаждающего элемента и уменьшает перетечки масла между перегородками и корпусом, снижающие эффективность теплообменника. Температурные удлинения охлаждающего элемента компенсируются перемещением его нижней трубной доски в сальниковом уплотнении. Оно состоит из двух резиновых колец 16 и промежуточного стального кольца 17. На кольце 17 имеется по окружности 24 отверстия диаметром 3 мм. В случае пропуска воды или масла через резиновые кольца жидкости будут стекать наружу через эти отверстия.

Теплообменник подвергается гидравлическому испытанию на плотность в течение 15 мин: полость воды — на давление 0,6 МПа, полость масла — на давление 1,5 МПа.

Техническая характеристика теплообменника: длина 2484 мм; диаметр корпуса 472 мм; длина трубок 2025 мм; размер трубки 10X 1 мм; число трубок 955; площадь, омываемая маслом, 59,8 м ; площадь, омываемая водой, 47,8 м2; масса 739 кг.