- •Глава I

- •1. Расположение оборудования

- •2. Тяговая характеристика и основные технические данные одной секции тепловоза

- •Глава II дизель 10д100

- •5 Регулятор частоты вращения и мощности

- •6. Системы дизеля и устройства управления

- •Глава III

- •Глава IV

- •11. Система автоматического регулирования температуры (capt)

- •12. Гидропривод вентилятора холодильной камеры

- •Глава V

- •Глава VI

- •21. Контроллер машиниста и реле

- •Глава VII

- •Цепи сигнализации и защиты

- •Глава VIII

- •Вентилятор охлаждения тяговых электродвигателей генератора

- •Глава IX

- •Тормозная система

- •Система осушки сжатого воздуха

- •Глава X рама и кузов тепловоза Рама тепловоза

- •Глава XI тележки тепловоза

- •Рама тележки

- •Колесные пары и буксы

- •45. Колесно-моторный блок

- •Рессорное подвешивание

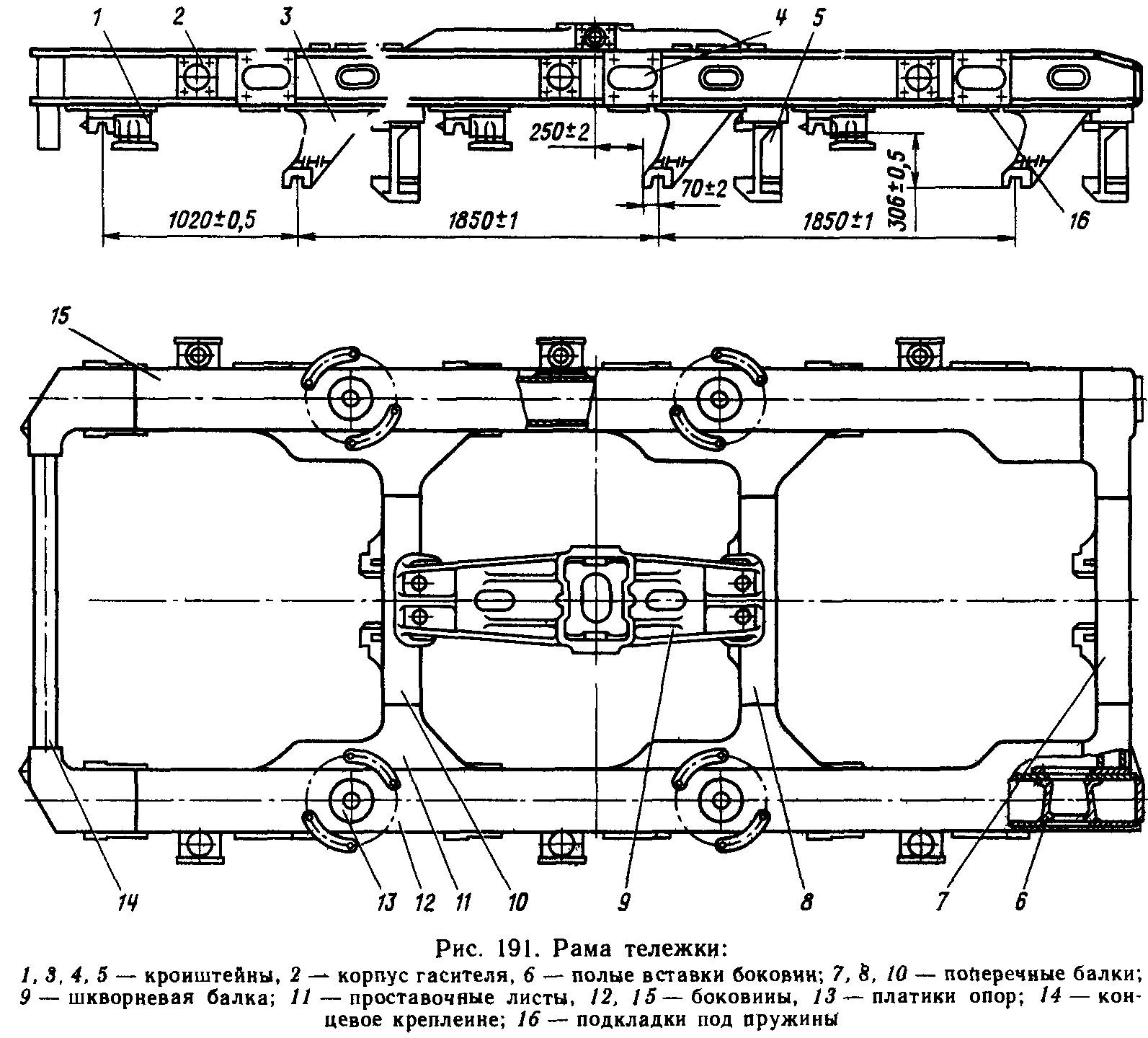

Рама тележки

Рама тележки предназначена для размещения колесно-моторных блоков (КМБ) с рессорным подвешиванием, тормозного исполнительного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза. При эксплуатации рама тележки, кроме статических нагрузок от массы кузова с оборудованием, силы тяги (торможения) и реакций от ТЭД, подвергается большим динамическим вертикальным и горизонтальным нагрузкам. Поэтому конструкция рамы тележки по основным элементам должна иметь на основании эксплуатации тележечных локомотивов и принятой ВНИИЖТ методике расчета коэффициент запаса прочности не менее двух и 1,2 по пределу текучести материала при проверке ее на возможное соударение с продольным ускорением до 3g.

Рама тележки (рис. 191) сварной конструкции. Основу рамы образуют две боковины 12 и /5, жестко связанные поперечными балками 7,8 и 10, переднее концевое крепление 14 и шкворневая балка 9. Боковина представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм. Сверху на боковины установлены платки 13 опор, снизу приварены подкладки 16 под пружины, литые кронштейны 3 и 1 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин. Для повышения усталостной прочности (снижения коэффициентов концентрации) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими минимальную толщину и параболическую форму поперечных граней. Кроме того, после

приварки кронштейнов зоны основания сварных швов подвергаются механическому упрочнению с помощью наклепа. Внутри боковин установлены диафрагмы, приваренные к боковым листам для увеличения жесткости сечения в местах примыкания поперечных балок междурамного крепления. Снаружи на вертикальные листы боковин через подкладки приварены корпуса 2 фрикционных гасителей колебаний, кронштейны 4 тормозных цилиндров. В боковинах по нейтральной оси имеются сквозные овальные отверстия, усиленные полыми вставками 6 для прохода горизонтальных рычагов рычажной передачи тормоза.

Поперечные балки 7,8 и 10 междурамного крепления сварной конструкции также замкнутой коробчатой формы выполнены из стальных листов толщиной 14 мм и жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин. Сверху приварены проставочные листы 11, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 5 для опор ТЭД.

На средние балки междурамного крепления сверху строго на продольной оси рамы установлена и закреплена с помощью электросварки продольная шкворневая балка 9, литая из стали 20ЛП ГОСТ 977—75. Шкворневая балка имеет в средней части массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через

нее и шкворень передается сила тяги на раму тепловоза. В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла.

Передняя концевая балка 14 выполнена сварной, коробчатого сечения, неотъемной, но изогнутой в средней части для удобства демонтажа фрикционного аппарата автосцепки. Она своими торцами при помощи электросварки сопрягается с боковинами, связывая их для придания жесткости, и несет на себе кронштейны тормозной рычажной передачи тележки.

Основные составные сборочные единицы рамы тележки: боковины, между- рамные крепления, концевые балки изготовлены из стали Вст. 3 сп. 5 ГОСТ 380—71 и термообработаны отожжены для снятия напряжений от сварки. На собранную и сваренную раму установлены и приварены шкворневая балка 9, корпуса 2 фрикционных гасителей колебаний, кронштейны 4 тормозных цилиндров и подвесок рычажной передачи тормоза, платики 13 под установку опор кузова. Затем раму механически обрабатывают по кронштейнам и 3 крепления буксовых поводков и опор пружин с протяжкой трапециевидных пазов и по платикам 13 под установку опор кузова.

На каждую окончательно готовую раму тележки составляют паспорт, где отражено качество металла, сварных швов и их структура, выполнение монтажно-установочных размеров. Качество изготовления контролируют по ГОСТ 15467—79 и техническим условиям ТУ 24-4-419-70 на изготовление сварных конструкций тепловозов. Основные сварные соединения подвергаются дефектоскопии (ультразвуковой, рентгеновской). Сварочные дефекты — трещины, непровары, кратеры, неполный шов — не допускаются как весьма опасные для эксплуатации рамы тележки, которая связана с безопасностью движения, работает в условиях высокой динамической на- груженности и должна обеспечивать надежную работу в течение всего срока службы тепловоза.