- •Глава I

- •1. Расположение оборудования

- •2. Тяговая характеристика и основные технические данные одной секции тепловоза

- •Глава II дизель 10д100

- •5 Регулятор частоты вращения и мощности

- •6. Системы дизеля и устройства управления

- •Глава III

- •Глава IV

- •11. Система автоматического регулирования температуры (capt)

- •12. Гидропривод вентилятора холодильной камеры

- •Глава V

- •Глава VI

- •21. Контроллер машиниста и реле

- •Глава VII

- •Цепи сигнализации и защиты

- •Глава VIII

- •Вентилятор охлаждения тяговых электродвигателей генератора

- •Глава IX

- •Тормозная система

- •Система осушки сжатого воздуха

- •Глава X рама и кузов тепловоза Рама тепловоза

- •Глава XI тележки тепловоза

- •Рама тележки

- •Колесные пары и буксы

- •45. Колесно-моторный блок

- •Рессорное подвешивание

2. Тяговая характеристика и основные технические данные одной секции тепловоза

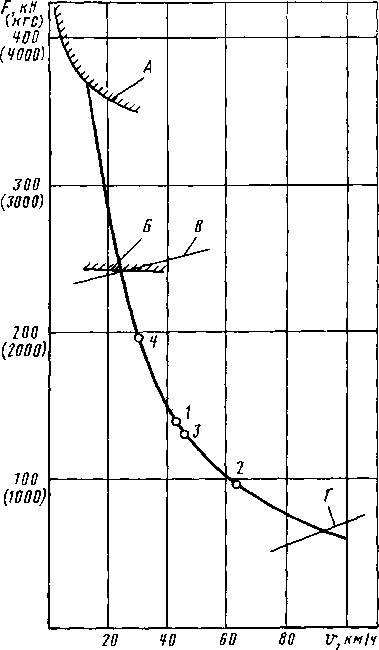

Тяговая характеристика. Характеристика (рис. 2) построена по расчетным данным для тепловоза, работающего в нормальных атмосферных условиях (при давлении 101,3 кПа, температуре окружающего воздуха +20 °С). Расчет выполнен для тепловоза с электродвигателями ЭД-118Б, тягового

редуктора

с передаточным отношением 4,41 и

колесных пар, имеющих диаметр колеса

1050 мм. Линией А

на

рисунке показано ограничение силы

тяги по сцеплению, линией Б

— параметры продолжительного режима

— длительная сила тяги 245 кН при скорости

движения 24,6 км/ч.

редуктора

с передаточным отношением 4,41 и

колесных пар, имеющих диаметр колеса

1050 мм. Линией А

на

рисунке показано ограничение силы

тяги по сцеплению, линией Б

— параметры продолжительного режима

— длительная сила тяги 245 кН при скорости

движения 24,6 км/ч.

Зависимости скорости движения на различных подъемах при расчетной массе состава обозначены линиями В и Г. Тепловоз с поездом такой массы может следовать на площадке со скоростью 93 км/ч, на 9%0-ном подъеме — 24,6 км/ч.

Точками отмечены изменения магнитного потока возбуждения тяговых электродвигателей при движении тепловоза. Действительная тяговая характеристика тепловоза приведена в Правилах тяговых расчетов для поездной работы.

Рис. 2. Расчетная тяговая характеристика одной секция тепловоза типа ТЭ10М:

1—переход с полного возбуждении (ПП) на ослабленное первой ступени (ОП1), 2—переход с ОГЛ на ослабленное возбуждение второй ступени (ОП2), 3—переход с ОП2 на ОШ, 4—переход с ОП1 на ПП

Глава II дизель 10д100

Устройство, техническая характеристика и установка на тепловозе

Устройство, принцип работы. Установленный на тепловозе дизель создан на базе дизеля 2Д100. По конструкции примерно 80% деталей и сборочных единиц дизеля 10Д100 аналогичны деталям и сборочным единицам дизеля 2Д100 Мощность дизеля увеличена до 2206 кВт путем повышения давления надувочного воздуха с 0,03 до 0,13 МПа, его промежуточного охлаждения и увеличения цикловой подачи топлива

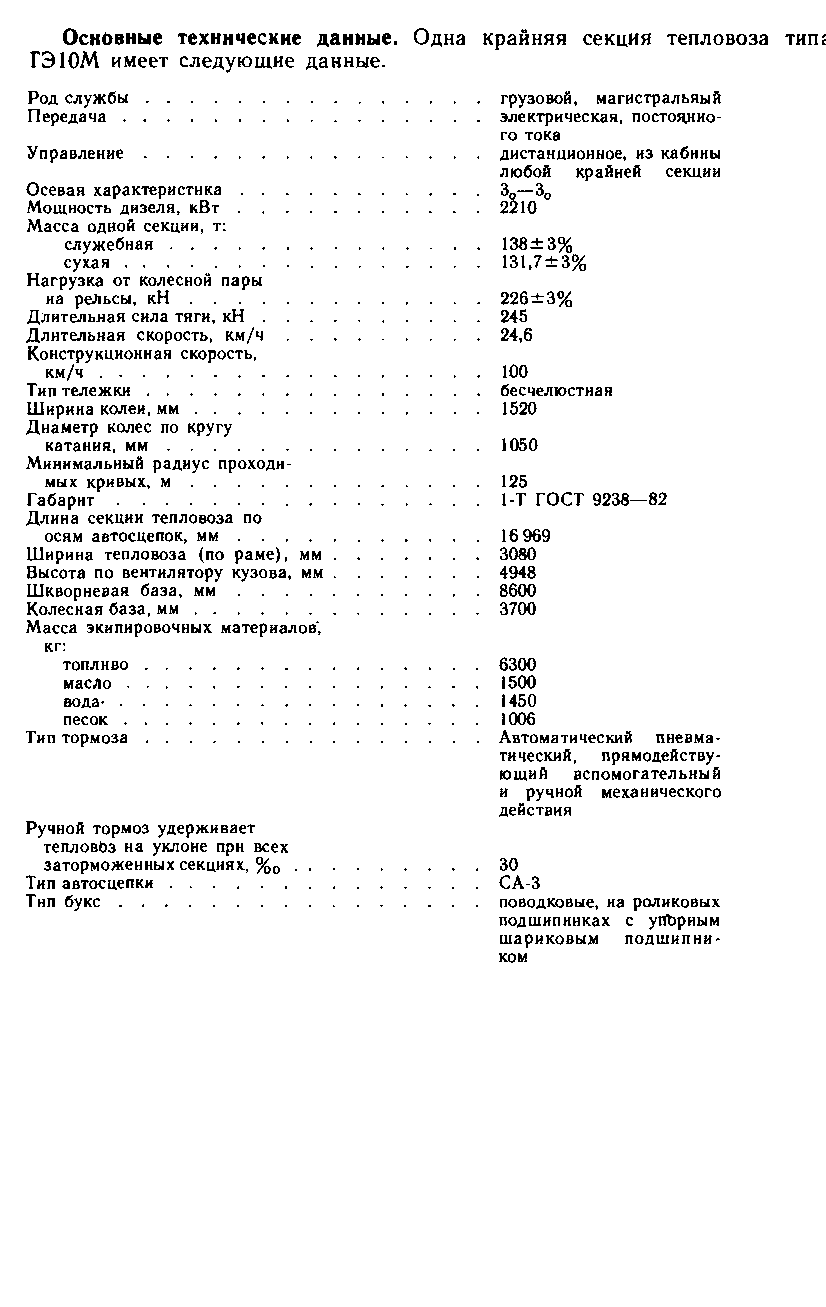

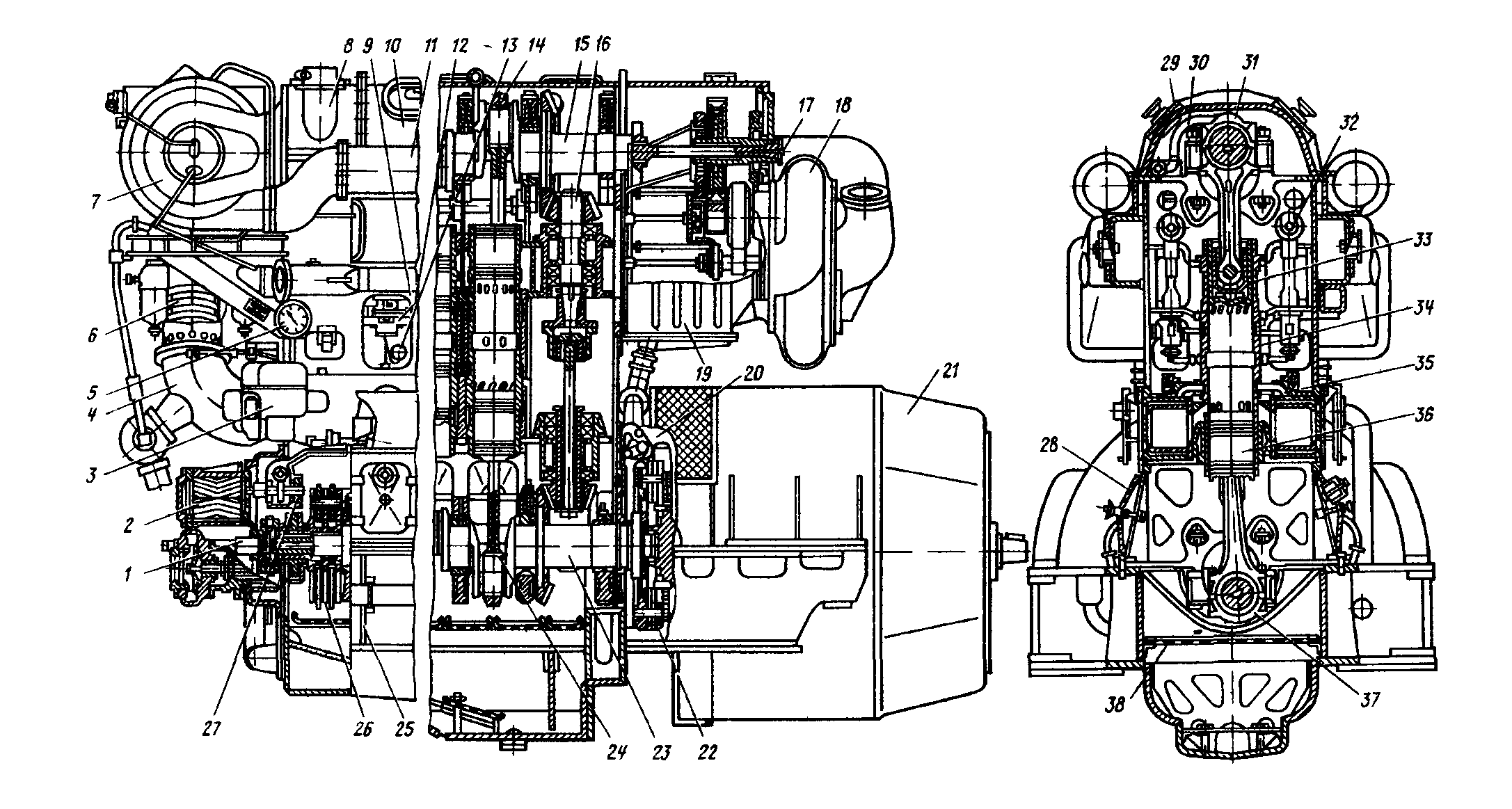

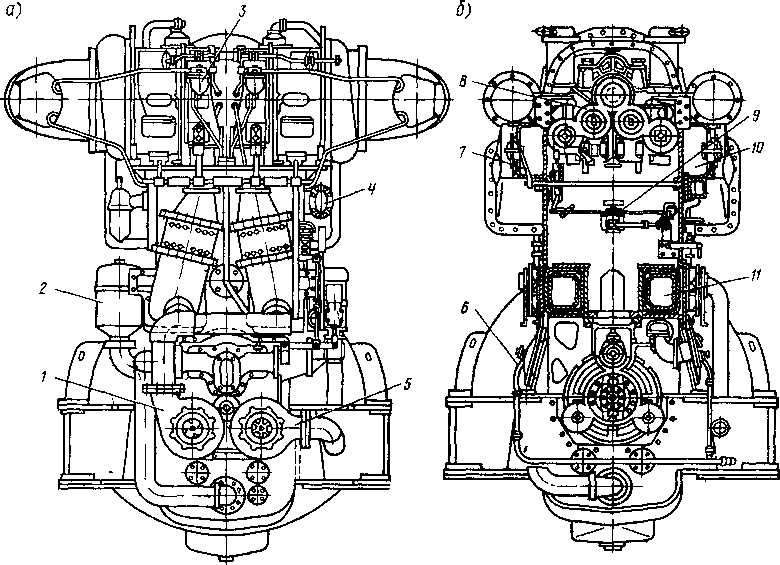

Дизель 10Д100— двухтактный, однорядный со встречно движущимися поршнями, непосредственным впрыскиванием топлива, прямоточной продувкой. Блок цилиндров 9 (рис. 3) установлен на поддизельной раме 25 В верхней части блок закрыт крышкой 10 со смотровыми люками и маслоотделителями 8 с обеих сторон дизеля. Блок является остовом, где размещены и смонтированы все механизмы и узлы, обеспечивающие работу дизеля. В передней части блока расположен механизм управления, от которого считают номера цилиндров Стороны дизеля (левая и правая) определяются, если смотреть на него со стороны генератора.

В блоке дизеля вертикально в ряд установлены десять втулок цилиндров 34. В каждой из них расположено по два встречно движущихся поршня — верхний 33 и нижний 36. В верхней части втулки цилиндра имеются впускные окна, через которые воздух поступает в цилиндр, в нижней части расположены выпускные окна, через которые отработавшие в цилиндре газы поступают в выпускной коллектор, в три отверстия в средней части втулки установлены с помощью соответствующих адаптеров — две форсунки 13 и индикаторный кран В верхней части блока в коренных подшипниках 31 уложен верхний коленчатый вал 15, а в коренных подшипниках 37 — нижний коленчатый вал 23. Коленчатые валы между собой связаны вертикальной передачей 16. Нижний вал при вращении опережает верхний коленчатый вал на 12 ° Эта связь, кроме синхронизации движения поршней, позволяет передавать до 30% мощности от верхнего коленчатого вала нижнему Установленное опережение нижнего вала обеспечивает соответствующее запаздывание закрытия впускных окон относительно выпускных, чем достигается «дозарядка» дизеля свежим воздухом. От нижнего коленчатого вала вся мощность дизеля передается генератору. В нижней части блока по обе стороны расположены герметично закрывающиеся смотровые люки 28, причем пять левых люков и люк закрытия отсека вертикальной передачи имеют предохранительные клапаны, которые в случае повышения давления в картере свыше 0,05 МПа открываются. В передней верхней части блока дизеля на специальном кронштейне установлены два турбокомпрессора 7, к которым от выпускных коллекторов через выпускные патрубки 4 и компенсаторы 6 направляются выпускные газы. Отработавшие в турбокомпрессорах газы удаляются через выпускные трубы тепловоза.

Воздух через воздушные фильтры с правой и левой стороны тепловоза поступает к всасывающим патрубкам турбокомпрессоров. Сжатый в первой ступени нагнетания, он поступает в расположенные по обе стороны верхней

Рис. 3 Дизель 1 ОД 100, продольный разрез и поперечный по десятому цилиндру /, 17—валы отбора мощности, 2—масляный насос, 3—регулятор частоты вращения, 4—выпускной патрубок, 5—тахометр, 6—компенсатор, 7—турбокомпрессор, 8—маслоотделитель, 9—блок цилиндров, 10—крышка блока, 11—трубопровод воздушный, 12—топливный насос, 13—форсунка, 14—верхний шатун, 15—верхний коленчатый вал, 16—вертикальная передача, 18—нагнетатель второй ступени, 19— воздухо охладитель, 20—валоповоротный механизм, 21—генератор, 22— муфта привода генератора, 23—нижний коленчатый вал, 24—нижний шатун, 25—поддизельная рама, 26—антивибратор, 27—привод масляного насоса и регулятора, 28, 29—смотровые люки, 30— маслопровод, 31, 37—коренные подшипники, 32—распределительный вал, 33, 36— поршни верхний и нижний, 34—втулка цилиндра, 35—водяной пат

части дизеля воздушные трубопроводы . Отсюда воздух проходит в нагнетатель второй ступени 18, представляющий собой центробежный нагнетатель, приводимый во вращение через редуктор от верхнего коленчатого вала. Редуктор соединен с коленчатым валом торсионом. После дополнительного сжатия в нагнетателе второй ступени и прохождения через воздухоохладители 19, расположенные по обеим сторонам двигателя, воздух поступает в воздушные ресиверы 10 (рис. 4) и далее в цилиндры дизеля.

Для осмотра поршневых колец, очистки ресивера и продувочных окон втулок цилиндров в воздушном ресивере предусмотрены крышки, три из которых имеют предохранительные клапаны, срабатывающие при повышении давления свыше 0,15 МПа. Поршневые кольца нижнего поршня осматривают, очищают от нагара коллекторы и выпускные окна втулок цилиндров и выпускных коллекторов через круглые люки с крышками, установленными на асбостальных прокладках. В передней части дизеля от нижнего коленчатого вала выведен вал отбора мощности 1 (см. рис. 3) для привода вспомогательных механизмов тепловоза (вентилятора холодильной камеры, масляного насоса центробежного фильтра, вентилятора охлаждения тяговых электродвигателей). С этой же стороны на нижнем коленчатом установлен антивибратор 26, гасящий крутильные колебания. В нижней части переднего торца блока расположен корпус приводов. В нем установлен масляный насос 2 системы дизеля и тепловоза. На нагнетательном патрубке масляного насоса имеется штуцер, через который часть масла подается к фильтрам 3 (см. рис. 4), а оттуда идет на смазку деталей турбокомпрессоров. Ниже оси

Рис

4 Дизель 1 ОД 100

а—вид

со стороны турбокомпрессора, б—разрез

по отсеку управления, 1—водяной насос

системы охлаждения дизеля, 2—центробежный

фильтр масла, 3—масляный

фильтр, 4—водяной

коллектор, 5—водяной насос системы

охлаждения надувочного воздуха,

6—топливопровод,

7—рукоятка повторного включения

механизма предельной частоты вращения,

8—привод

валов топливных насосов, 9—механизм

управления частотой вращения коленчатого

вала дизеля, 10—воздушный

ресивер,

II—выпускной

коллектор

вала отбора мощности слева и справа от него в корпусе приводов расположены водяные насосы 1 и 5, осуществляющие циркуляцию воды дизеля и охлаждающей воды контура охладителей надувочного воздуха.

С левой стороны дизеля над корпусом приводов установлен регулятор частоты вращения 3 (см. рис. 3) и тахометр 5 с кнопкой для его включения. Такое расположение регулятора удобно при регулировке и ремонте, а периодические включения тахометра увеличивают срок его службы. Регулятор частоты вращения обеспечивает поддержание заданной частоты вращения коленчатого вала независимо от нагрузки. Привод регулятора и тахометра осуществляется через специальную передачу от нижнего коленчатого вала. С левой стороны блока ниже воздушного ресивера вдоль всего дизеля расположен водяной коллектор, отводящий нагретую воду от всех цилиндров и направляющий ее в водяную систему тепловоза для охлаждения.

В каждом цилиндре дизеля установлено по две форсунки, работающие от своего топливного насоса 12. Топливные насосы прикреплены к нижней части воздушного ресивера по обе стороны каждого цилиндра. Толкатели топливных насосов проходят» через воздушный ресивер и своими роликами упираются в кулачки распределительных валов 32. Дизель оборудован двумя распределительными валами для правого и левого рядов топливных насосов. Они приводятся во вращение от верхнего коленчатого вала через две паразитные шестерни привода валов. Подачу топлива устанавливает регулятор частоты вращения при помощи системы тяг, расположенных в отсеке управления, и продольных тяг, соединенных с рейками топливных насосов. Механизм управления имеет серводвигатель, связанный с электропневматическим вентилем для отключения десяти либо пятнадцати топливных насосов при работе на холостом ходу.

С правой стороны дизеля на кронштейне крепления турбокомпрессора расположен фильтр тонкой очистки топлива, откуда топливо поступает в топливный коллектор, а затем к каждому топливному насосу высокого давления. На выходе топлива из коллектора установлен клапан, поддерживающий давление в системе 0,15—0,25 МПа. На правой передней части дизеля расположены кнопка аварийной остановки дизеля и рукоятка повторного включения механизма предельной частоты вращения, связанные с механизмом управления дизеля.

Поддизельная рама или картер — это основание для крепления дизеля. Рама представляет собой жесткую сварную конструкцию, состоящую из продольных листов с поперечным оребрением. Внутренняя часть рамы является резервуаром для дизельного масла и имеет уклон в сторону генератора, заканчивающийся отстойником. К нижней части отстойника приварен фланец для сливной трубы. Масло, сливающееся из блока дизеля, перед тем как поступить в картер, проходит через сетки 38, предохраняющие масляный насос от попадания посторонних частиц. Сетки гасят пену, а также предотвращают унос масла из ванны при движении шатунов. В самой нижней части маслозаборного устройства установлена дополнительная сетка. При осмотрах и промывке картера предохранительные сетки легко снимают и удаляют через смотровые люки 28. Для замера уровня масла в поддизельной раме с правой стороны имеется щуп.

Нижний коленчатый вал соединен с валом якоря генератора муфтой 22. На ведущем диске муфты нанесена градуировка, определяющая положение внутренних и наружных мертвых точек поршней. С зубчатым венцом муфт при проворачивании дизеля вручную находится в зацеплении поворотного механизма 20. Для предотвращения пуска дизеля с включенным валоповоротным механизмом установлен блокирующий концевой выключатель, разрывающий цепь пуска, если механизм включен.

С левой задней стороны дизеля для контроля давления масла в конце верхнего масляного коллектора имеются два датчика электроманометра. В этом же месте расположены два реле давления масла, одно из которых предназначено для сброса нагрузки, а второе — для остановки двигателя при понижении Давления масла ниже допустимого. Сброс (резкое уменьшение) нагрузки происходит, если давление масла ниже 0,1—0,11 МПа (при положении контроллера от 12-й позиции и выше). Дизель останавливается при давлении масла меньше 0,05—0,06 МПа. С правой стороны передней части дизеля установлен центробежный фильтр масла 2 (см. рис. 4), работающий при давлении масла 0,8—1,05 МПа Масло в фильтр поступает от специального насоса, установленного на заднем распределительном редукторе тепловоза.

Дизель охлаждается водой, циркулирующей при работе водяного насоса 1. Водяной насос забирает охлажденную воду из системы тепловоза и подает ее через два выпускных патрубка в выпускной коллектор //, откуда она по патрубкам, расположенным с обеих сторон цилиндровой втулки, поступает в пространство между рубашкой и цилиндровой втулкой. Горячая вода отводится через специальные патрубки в коллектор 4 и далее — в водяную систему тепловоза для охлаждения Для охлаждения надувочного воздуха предусмотрен второй замкнутый контур, состоящий из водяного насоса 5, обеспечивающего циркуляцию воды через водовоздушные охладители и секции холодильной камеры тепловоза.

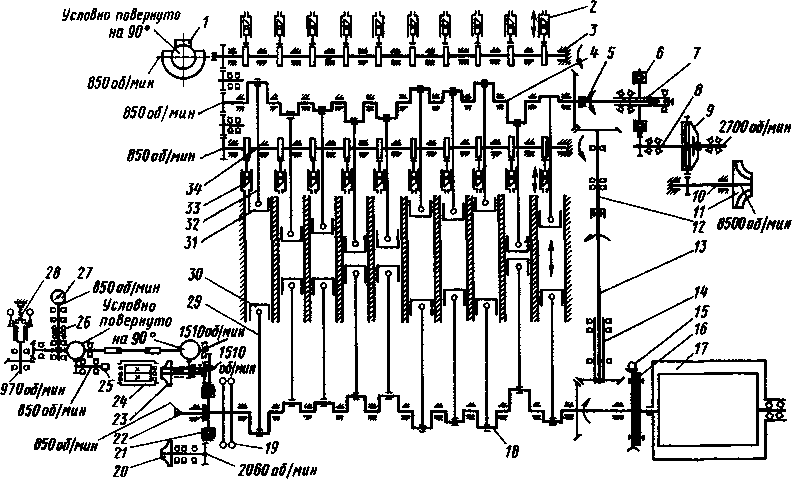

Кинематическая связь приводимых в движение узлов и механизмов дизеля 10Д100 показана на рис. 5

В двухтактных дизелях полный рабочий цикл (наполнение цилиндра чистым воздухом, его сжатие, сгорание поступившего топлива в цилиндр и

Рис

5 Кинематическая схема дизеля 10Д100

/—предельный регулятор, 2

33—правый

и левый ряды топливных насосов, 3,

34—распределительные

валы правый и левый, 4,

18—коленчатые

валы верхний и нижний, 5,

13—торсионные

валы, 6,

21—пружинные

муфты, 7—вал пружинной муфты, 8—вал

центробежно фрикционной муфты,

9—фрикционная

муфта, 10—вал

нагнетателя, II—рабочее

колесо нагнетателя, 12,

14—валы

верхний и нижний, 15—валоповоротный

механизм, 16—соединительная

муфта, 17—тяговый

генератор, 19—антивибратор,

20,

23—водяные

насосы левый н правый, 22—вал

отбора мощности, 24—масляный

насос, 25—привод

тахометра, 26—муфта

разобщительная, 27—тахометр,

28—регулятор

частоты вращения, 29,

32—шатуны

нижний и верхний, 30,

31—поршни

нижний и верхний

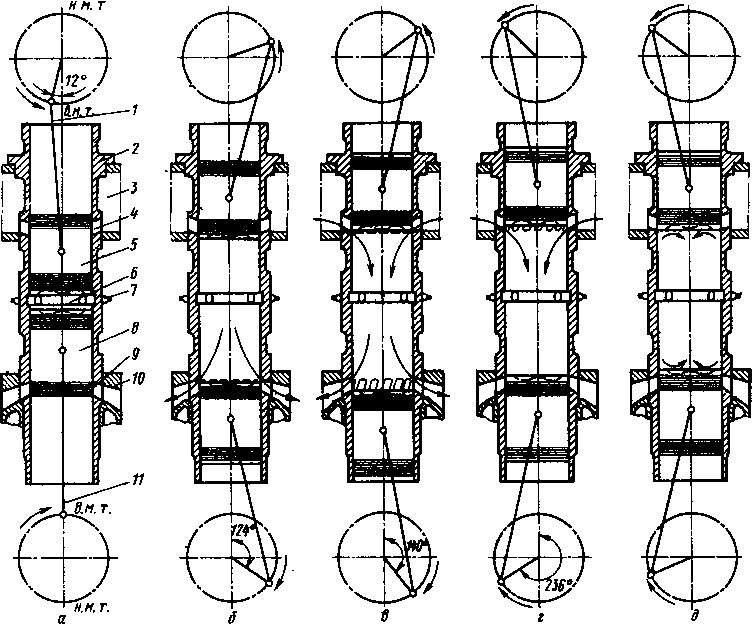

Рис.

6. Схема работы шатунио-кривошипного

механизма и поршней дизеля 1 ОД 100:

1—шатун

верхний, 2—втулка

цилиндра; 3—воздушный

ресивер; 4—продувочные

окна, 5—поршень верхний; 6—камера

сгораний; 7—форсунка; 8—поршень

нижний; 9—выпускные

окна; 10—выпускная

коробка;

11—шатун

нижний

расширение газов, а также очистка цилиндра от отработавших газов) происходит за один оборот коленчатого вала. Коленчатый вал дизеля на номинальном режиме имеет частоту вращения 850 об/мин. Следовательно, в каждом цилиндре происходит 850 полных циклов в 1 мин. Каждый цикл в цилиндре протекает следующим образом: в цилиндровой втулке 2 (рис. 6) во взаимно противоположных направлениях движутся нижний 8 и верхний 5 поршни, которые при помощи шатунов 1 а 11 соединены соответственно с верхним и нижним коленчатыми валами. Между собой они связаны вертикальной передачей.

При сгорании топлива, поступившего через форсунку 7, в камере сгорания 6, образованной днищами двух поршней и стенками цилиндровой втулки (положение а), повышается давление до 9,5—10,5 МПа. Под действием давления газов поршни начинают расходиться и через шатуны вращают коленчатые валы. Через 124 ° от внутренней мертвой точки (в. м. т.) поворота нижнего коленчатого вала (положение б) поршень кромкой днища открывает выпускные окна 9. К этому времени энергия газов передана коленчатым валам дизеля. Отработавшие газы под давлением, превышающим атмосферное, через выпускные окна 9 устремляются по двум отверстиям выпускной коробки 10 в выпускные коллекторы и далее к турбинам (положение б — выпуск).

Через 140 ° поворота нижнего коленчатого вала от в. м. т. верхний поршень открывает продувочные окна 4. К этому времени давление газов в

цилиндре равно или меньше давления надувочного воздуха. Кроме того, создавшееся движение выпускных газов устанавливает направленный в выпускные инерционный поток струи. Таким образом, воздух, поступая из воздушного ресивера 3, вытесняет отработавшие газы и заполняет свежим воздушным зарядом объем цилиндра (положение в — продувка цилиндров).

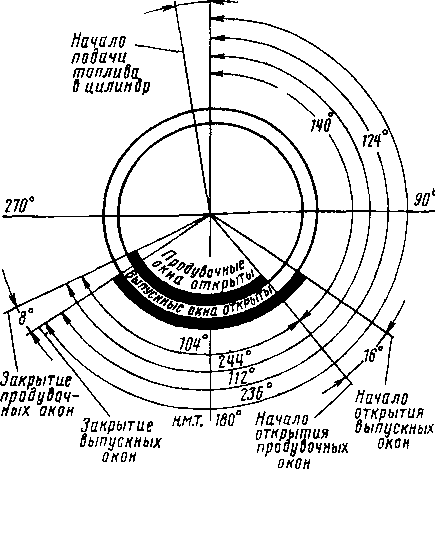

Процесс продувки и заполнения цилиндра воздухом происходит за очень малый промежуток времени. Поэтому для создания условий наиболее полного удаления отработавших газов и заполнения цилиндра свежим воздушным зарядом (продувка) продувочные 4 и выпускные 9 окна выполнены со специальным наклоном в горизонтальном (тангенциальном) и вертикальном направлениях. Через 236 ° поворота коленчатого вала нижний поршень закрывает полностью выпускные окна, тогда как продувочные еще открыты, (положение г). Установившийся ранее поток обеспечивает дальнейшее поступление (дозаряд) свежего воздуха в цилиндр до закрытия верхним поршнем продувочных окон. Воздушный вихрь, образованный при продувке, сохраняется и в момент впрыскивания топлива, что обеспечивает хорошее перемешивание воздуха с топливом и полное его сгорание. Полному смесеобразованию способствует и чечевицеобразная форма камеры сгорания поршней, приспособленная для периферийной подачи топлива. За 10 ° до в. м. т. нижнего поршня через форсунки 7 начинается впрыскивание топлива в камеру сгорания. Благодаря высокому давлению топлива в процессе впрыскивания (свыше 20 МПа) и малому диаметру (0,56 мм) отверстий в наконечнике распылителя форсунки топливо распиливается на мелкие туманообразные частицы и смешивается с воздухом. К моменту впрыскивания воздух в камере сгорания имеет температуру, достаточную для самовоспламенения топлива. Постепенное его сгорание обеспечивает плавное повышение давления в цилиндре, что благоприятно сказывается на динамике шатунно-кривошипного механизма. Максимальное давление сгорания приходится в момент, когда поршни перешли в. м. т. и начинают двигаться к наружной мертвой точке. В это время давление газов от сгоревшего топлива передается на днища поршней и далее через шатуны к коленчатым валам (рабочий ход). Таким образом, за один оборот коленчатого вала происходит полный рабочий цикл. Диаграмма фаз газораспределения изображена на рис. 7.

Эффективной мерой повышения мощности одного цилиндра является увеличение массового заряда воздуха в цилиндре за счет повышения давления надувочного воздуха. В двухтактных дизелях из-за большего расхода воздуха для продувки цилиндров это осуществить значительно сложнее, чем у четырехтактных. В дизелях 2Д100 давление надувочного воздуха составляет примерно 0,03 МПа и создается за счет сжатия воздуха в нагнетателе второй ступени с механическим приводом от коленчатого вала дизеля. Следовательно, часть полезной мощности, полученной коленчатым валом, идет на сжатие воздуха.

В отработавших газах дизеля 10Д100 содержится свыше 30% общего количества тепла, введенного с топливом. Энергия отработавших газов, не используемая на 2Д100, у дизеля 1 ОД 100 используется в двух турбокомпрессорах первой ступени наддува. В турбокомпрессоре на одном валу смонтированы турбинное и насосное колеса. Энергия расширения выпускных газов, реализуемая турбинным колесом, превращается в механическую энергию вращения центробежного насосного колеса компрессора, которая сжимает воздух, поступающий от воздухоочистителей. Вторая ступень наддува дизеля — нагнетатель второй ступени, установленный с противоположной стороны дизеля над генератором и приводимый во вращение через повышающий редуктор от верхнего коленчатого вала. Отбираемая мощность от коленчатого вала нагнетателем второй ступени составляет примерно 26 % общей мощности, необходимой для создания давления 0,105—0,13 МПа при

подаче воздуха 5,7—5,8 кг/с.

w°

I

акт

удельный расход топлива дизеля 10Д100 на номинальном режиме ниже, чем у своего прототипа 2Д100, и составляет 222 вместо 240 г/ (кВт • ч). Охлаждение надувочного воздуха и увеличение коэффициента избытка воздуха у дизеля 10Д100 обеспечили умеренную тепловую напряженность деталей цилиндро-поршневой группы.

Максимальное давление сгорания не более,

Рис. I. Расположение оборудования на тепловозе: 4

4.Конструкция основных сборочных единиц 27

6. Системы дизеля и устройства управления 81

15. Формирование характеристики тягового генератора 127

19.Двухмашинный агрегат А-706Б 153

Контакторы, реверсор, электропневматические вентили 164

Вентилятор охлаждения тяговых электродвигателей генератора 209

Система осушки сжатого воздуха 236

18Пневматическая система приборов управления и обслуживания 240

Песочная система 247

Фильтрация воздуха и средства пожаротушения 252

Кузов тепловоза 265

Кабина машиниста 269

Скоростемер и его привод 279

Колесные пары и буксы 292

Рессорное подвешивание 316

10Опорно-возвращающее устройство и устройство для передачи силы тяги 319

Рычажная передача тормоза тележки 326

Ресурс дизеля до первого капитального (заводского) ремонта, тыс. ч (тыс. км пробега) . . 36 (800)

Ресурс дизеля до первой переборки, тыс. ч

(тыс. км пробега) 8,0 (200)

Система подачи топлива

Удельная подача топлива при полной мощности и низшей теплотворной способности топлива

10 200 кДж/кг, г/(кВт • ч) 217+12

Топливо дизельное (ГОСТ 305—82)

Угол опережения подачи топлива (геометрический), град поворота коленчатого вала . . 11 ± 1° до в. м. т.

Топливоподкачивающий насос

Тип шестеренный с внутренним за

цеплением зубьев

Подача топлива при 1350 об/мин, давлении нагнетания 0,35 МПа, разрежении на всасывании 13,3 кПа, м3/ч 1,62

Давление топлива, МПа 0,15—0,25

Привод электрический

Топливный насос

Тип плунжерный с постоянным ходом

и регулировкой подачи топлива перепуском в конце нагнетания

Рис. I. Расположение оборудования на тепловозе: 4

4.Конструкция основных сборочных единиц 27

6. Системы дизеля и устройства управления 81

15. Формирование характеристики тягового генератора 127

19.Двухмашинный агрегат А-706Б 153

Контакторы, реверсор, электропневматические вентили 164

Вентилятор охлаждения тяговых электродвигателей генератора 209

Система осушки сжатого воздуха 236

18Пневматическая система приборов управления и обслуживания 240

Песочная система 247

Фильтрация воздуха и средства пожаротушения 252

Кузов тепловоза 265

Кабина машиниста 269

Скоростемер и его привод 279

Колесные пары и буксы 292

Рессорное подвешивание 316

10Опорно-возвращающее устройство и устройство для передачи силы тяги 319

Рычажная передача тормоза тележки 326

Число форсунок 20 (по две на каждый цилиндр)

Регулятор частоты вращения

Тип всережимный центробежный не

прямого действия с гидравлическим серводвигателем, изодромной обратной связью и автоматическим регулированием мощности

Управление частотой вращения (числом оборотов) коленчатого вала дизеля электрогидравлическое

Число ступеней рабочей частоты вращения . . 14

Тип регулятора предельной частоты вращения центробежный, выключает пода

чу топлива при 940—980 об/мин

Фильтр предварительной очистки топлива . щелевой с проволочной навивкой,

щель 0,07 мм (сетчатый)

Фильтр тонкой очистки топлива с бумажными элементами ФЭТО

Система смазывания

Тип циркуляционная *под давлением

Удельный расход масла:

на угар 0,8% номинального расхода топлива

суммарный 1,7% номинального расхода топлива

Масло моторное М14В2 по ТУ 38-101-

421-73 или М14Б по ТУ 38-101-264-72

Масляный насос шестеренный

Максимальная подача масла насосом при 1510

Рис. I. Расположение оборудования на тепловозе: 4

4.Конструкция основных сборочных единиц 27

6. Системы дизеля и устройства управления 81

15. Формирование характеристики тягового генератора 127

19.Двухмашинный агрегат А-706Б 153

Контакторы, реверсор, электропневматические вентили 164

Вентилятор охлаждения тяговых электродвигателей генератора 209

Система осушки сжатого воздуха 236

18Пневматическая система приборов управления и обслуживания 240

Песочная система 247

Фильтрация воздуха и средства пожаротушения 252

Кузов тепловоза 265

Кабина машиниста 269

Скоростемер и его привод 279

Колесные пары и буксы 292

Рессорное подвешивание 316

10Опорно-возвращающее устройство и устройство для передачи силы тяги 319

Рычажная передача тормоза тележки 326

Маслопрокачивающий агрегат насос шестеренный с приводом

от электродвигателя постоянного тока П-41

Фильтры масляные:

тонкой очистки бумажный

грубой очистки щелевой пластинчатый, щель

0,15 мм

центробежный с гидравлическим приводом, частота вращения ротора 5000— 6000 об/мин

Система охлаждения

Тип водяная, принудительная

Водяной насос центробежный

Рис. I. Расположение оборудования на тепловозе: 4

4.Конструкция основных сборочных единиц 27

6. Системы дизеля и устройства управления 81

15. Формирование характеристики тягового генератора 127

19.Двухмашинный агрегат А-706Б 153

Контакторы, реверсор, электропневматические вентили 164

Вентилятор охлаждения тяговых электродвигателей генератора 209

Система осушки сжатого воздуха 236

18Пневматическая система приборов управления и обслуживания 240

Песочная система 247

Фильтрация воздуха и средства пожаротушения 252

Кузов тепловоза 265

Кабина машиниста 269

Скоростемер и его привод 279

Колесные пары и буксы 292

Рессорное подвешивание 316

10Опорно-возвращающее устройство и устройство для передачи силы тяги 319

Рычажная передача тормоза тележки 326

Система наддува дизеля

Первая ступень два параллельно работающих

турбокомпрессора ТК-34С, подача воздуха одним турбокомпрессором 3 кг/с, частота вращения ротора 18 000 об/мин

Вторая ступень нагнетатель второй ступени, с

приводом через редуктор от верхнего коленчатого вала, частота вращения ротора на номинальном режиме 8500 об/мин

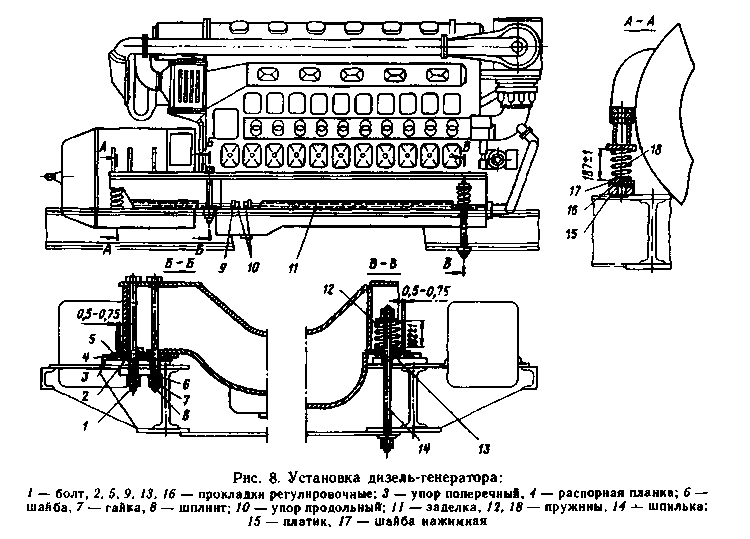

Установка и крепление дизель-генератора. Дизель-генератор установлен на четыре опорных платина, приваренных к раме тепловоза. Опорные поверхности рамы тепловоза, как правило, лежат в одной плоскости (допускается взаимное западание и выступание до 2 мм), поэтому необходима подгонка опорных поверхностей. Подшлифовкой добиваются такого положения, чтобы в пределах одного между ним и рамой дизеля не проходил щуп толщиной 0,05 мм. Для выполнения этого требования при

установленном на опорные поверхности платиков дизель-генераторе замеряют зазоры между платиками и рамой дизеля и по результатам замеров подбирают наборы регулировочных прокладок. Толщина прокладок и их число могут быть:

Толщина, мм 0,05 0,15 0,30 0,50 1,0

Число, шт. . 2 1 1 1 4

Набор регулировочных прокладок устанавливают не более чем под две опоры и толщина его не должна превышать 4 мм.

После подгонки дизель-генератора по платикам и определения числа регулировочных прокладок его окончательно устанавливают и крепят. Дизель- генератор крепят четырьмя болтами 1 (рис. 8) и со стороны нагнетателя — двумя шпильками 14 с пружинами 12. Крепление концевой опоры шпильками с пружинами исключает передачу дополнительных напряжений, связанных с возникновением тепловых деформаций дизеля, а также динамических и статических деформаций рамы тепловоза. Пружины затягивают до высоты 182+1 мм. Каждая из них обеспечивает нажатие по 49 кН. После затяжки болтов и шпилек их шплинтуют. Под опоры генератора установлены пружины 18, затянутые до высоты 187+1 мм путем установки регулировочных прокладок 16 толщиной 1, 2, 3 и 15 мм. Прокладки приваривают к нажимной шайбе 17 и платику 15. Разгружающее усилие пружины равно 39 кН.

Закрепив дизель-генератор, приваривают продольные и поперечные упоры, предотвращающие его смещение от различных сил, возникающих при работе тепловоза. Продольные упоры 10 приваривают в вырезе нижнего листа рамы дизеля вплотную к листам на специальных платиках рамы тепловоза. Для плотного прилегания между нижним листом рамы дизеля и упором

забивают регулировочные прокладки 5 и 9, которые по бокам приваривают к упору электросваркой. Поперечные упоры устанавливают на опорных платиках с зазором между нижним листом рамы дизеля и упором 0,1—0,5 мм Зазор необходим для того, чтобы во время теплового расширения дизеля не срезало упоры Зазоры, получающиеся между нижним листом рамы дизель-генератора и настильными листами рамы, закрывают заделкой 11

Конструкция основных сборочных единиц

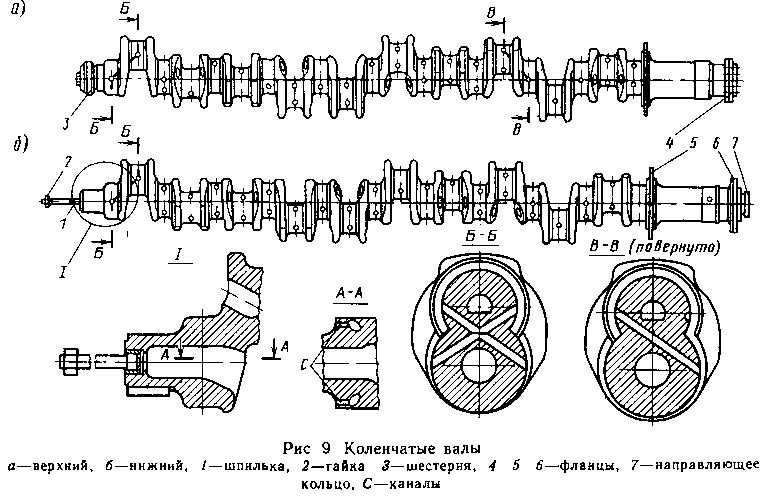

Коленчатые валы. На дизеле 10Д100 установлены два коленчатых вала — верхний и нижний, которые служат для преобразования возвратнр-поступа- тельного движения поршней во вращательное Кривошипы валов расположены через 36 ° в соответствии с порядком чередования вспышек в цилиндрах. От коленчатого вала через шестерни и торсионный вал получают вращение механизмы и узлы, обеспечивающие работу дизеля Как нижний, так и верхний валы (рис 9) одинаковы по своим размерам, а также конструкции шатунных и коренных шеек Верхний коленчатый вал в своей передней части имеет посадочное место для креплений шестерни 3 привода распределительных валов, а в противоположной — фланец 4 для крепления шли цевой втулки, передающей вращение нагнетателю воздуха второй ступени

Передний конец нижнего коленчатого вала имеет посадочное место под антивибратор, предназначенный для гашения крутильных колебаний, а противоположный фланец для крепления пластинчатой муфты, соединяющей вал дизеля с валом генератора К фланцам нижнего и верхнего валов болтами прикреплены конические шестерни, входящие в зацепление с шестернями вертикальной передачи и воспринимающие вращающий момент, передаваемый через вертикальную передачу от верхнего коленчатого вала Как на верхнем, так и на нижнем коленчатых валах находится одиннадцать опорных, одна опорно-упорная и десять шатунных шеек Все шейки коленчатых валов

обработаны

с большой точностью. Овальность и

конусность шеек вала не должны превышать

0,02 мм у новых валов, а в эксплуатации

— не более 0,09 мм. Бдение коренных шеек

в новых валах допускается не более 0,05

мм. Галтели шеек всех коленчатых

валов накатывают роликом усилием до

29 кН, что повышает усталостную

прочность металла в 1,6— 1,8 раза. Валы

проходят динамическую балансировку.

Дисбаланс не должен превышать 0,6 Н • м.

обработаны

с большой точностью. Овальность и

конусность шеек вала не должны превышать

0,02 мм у новых валов, а в эксплуатации

— не более 0,09 мм. Бдение коренных шеек

в новых валах допускается не более 0,05

мм. Галтели шеек всех коленчатых

валов накатывают роликом усилием до

29 кН, что повышает усталостную

прочность металла в 1,6— 1,8 раза. Валы

проходят динамическую балансировку.

Дисбаланс не должен превышать 0,6 Н • м.

К коренным шейкам валов масло поступает через коренные подшипники, к которым оно подводится по трубкам от основной масляной магистрали дизеля. На шатунные шейки масло подается от коренных подшипников по двум косым каналам, чтобы обеспечить непрерывную подачу масла через шатун для охлаждения поршня.

В передней части нижнего коленчатого вала на специальном хвостовике смонтирован антивибратор и закреплен на валу при помощи шпильки 1 и гайки 2, а на фланце противоположного конца вала — муфта привода генератора. От двух косых маслоподводящих каналов в 1-й коренной шейке нижнего коленчатого вала через каналы С масло подводится для смазывания антивибратора. На хвостовик заднего конца нижнего вала напрессовано стальное цементированное направляющее кольцо 7, по которому центрируется вал генератора.

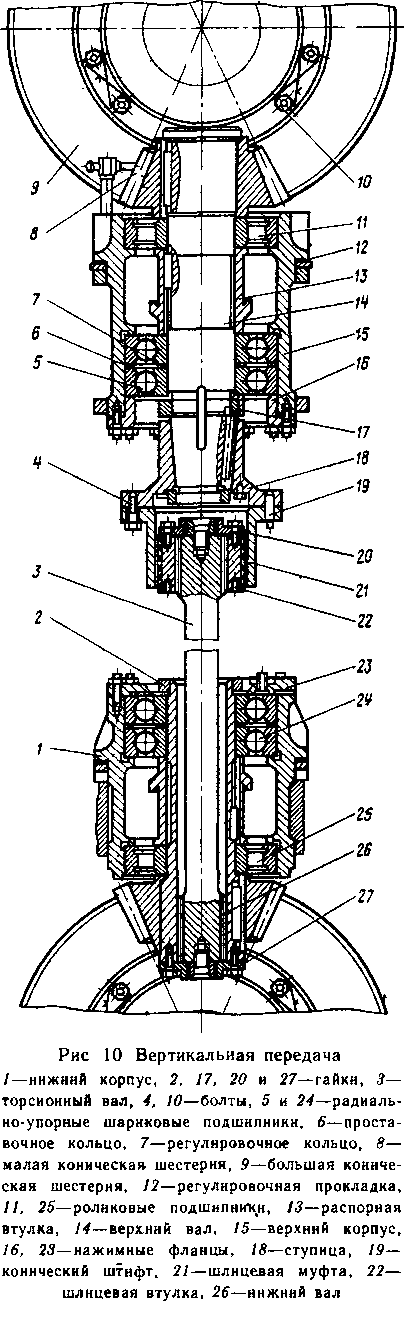

Вертикальная передача. Вертикальная передача (рис. 10) состоит из двух малых конических шестерен

и двух больших конических шестерен 9 со спиральными зубьями, двух вертикальных валов 14 и 26, вращающихся в подшипниках нижнего 1 и верхнего 15 корпусов, и торсионного вала , связывающего вертикальные валы. Большие шестерни прикреплены призонными болтами к фланцам коленчатых валов. Каждая большая шестерня со своей парной малой составляет комплект, имеющий один номер; замена одной шестерни из пары не допускается.

Малые конические шестерни посажены на шпонках на нижний и верхний вертикальные валы. Нижний вертикальный вал выполнен пустотелым и вращается в роликовом 25 и двух радиально-упорных шариковых подшипниках 24. Верхний вертикальный вал 14 вращается в таких же подшипниках

и 11. Наружные кольца шариковых подшипников зажимаются фланцами

и 23. До установки в корпус проверяют зазор между наружными кольцами шариковых подшипников, необходимый для создания натяга. Зазор регулируют шлифованием колец 7. Между наружными кольцами шариковых подшипников устанавливают проставочные кольца 6. Внутренние кольца роликовых и шариковых подшипников через распорные втулки 13 зажаты гайками 2 и 17.

Под фланцы крепления корпусов и к блоку двигателя ставят стальные прокладки 12 для регулировки бокового зазора между зубьями шестерен. Торсионный вал 3 своими нижним и верхним концами соединен со шлицевыми частями нижнего вала и верхней шлицевой втулкой 22 вертикального вала. В свою очередь шлицевая муфта 21 болтами присоединена к ступице 18, посаженной на шпонке на конусную часть верхнего вертикального вала и закрепленной на нем гайкой со стопорной планкой. Осевое перемещение торсионного вала ограничено гайками 20 и 27. Для предотвращения ослабления гайки 20 она контрится четырьмя болтами, проходящими через канал в шлицевой втулке 22. К шариковым подшипникам нижнего вертикального вала масло из масляной магистрали дизеля подводится через угольник, ввернутый во фланец 23. К роликовым подшипникам 25 поступает масло, стекающее из шариковых подшипников. Нижняя пара шестерен смазывается струями масла, выходящего из сопел с калиброванными отверстиями. Сопла трубки соединены с нижним масляным коллектором двигателя. Верхняя пара шестерен смазывается струями масла из сопел, которые маслопроводом соединены с верхним масляным коллектором двигателя. Для осмотра вертикальной передачи предусмотрены крышки боковых люков с обеих сторон отсека вертикальной передачи блока.

Техническое состояние вертикальной передачи в значительной степени определяет работу дизеля. Опыт эксплуатации показал, что в период гарантийной работы дизеля вертикальная передача, как правило, работает надежно. Чтобы предупредить

выход из строя деталей вертикальной передачи, необходимо соблюдать условия ее эксплуатации

Предупредить появление высоких динамических нагрузок на детали можно, если не допускать длительной работы дизеля с отключенными топливными насосами, особенно двух в одном цилиндре либо по одному в двух цилиндрах, обеспечивать равномерную подачу' топлива в цилиндры всеми топливными насосами, следить за системой фильтрации топлива, исключая случаи заклинивания плунжерных пар Для

предупреждения гидравлических ударов резких хлопков при пуске дизеля необходимо обеспечить строгое выполнение требований правил эксплуатации по обязательному коленчатого вала дизеля на несколько оборотов после каждой его остановки На каждом техническом обслуживании проверять крепление корпусов вертикальной передачи к платикам блока При текущих ремонтах

Следить, чтобы разность максимального давления газов в цилиндрах не была сверх заданных пределов и обеспечивать требуемую равномерность подачи топлива топливными насосами, обеспечивать установку размера «I, 4» (от осн форсуночных отверстий до головки нижнего поршня в положении в м т) с разбросом не более 0,2—0,3 мм (на тепловозах последних выпусков «3, 4»), осматривать состояние

деталей вертикальной передачи и при необходимости ремонтировать их,

особое внимание обращать на выполнение требований по состоянию распорной втулки, качества ее стопорення, правильности регулировки комплекта радиальноопорных подшипников и качества центровки шлицевой втулки относительно осн вращения верхнего вала При обнаружении ослабления затяжки гайки крепления внутренних колец подшипникови осевом разбеге валов необходимо передачу разобрать и отремонтировать ее Нельзя допускать устранения этого дефекта дополнительной затяжкой гайка — признак проворота распорной

втулки, износа ее опорных торцов и разрегулировки опорно-упорного узла При ремонте следует обратить особое внимание на параллельность опорных торцовых поверхностей распорной втулки При ее восстановлении необходимо обеспечить непараллельность ие более 0,03 мм При проверке центровки шлицевой втулки биение зубьев по делительной окружности не должно превышать 0,08 мм

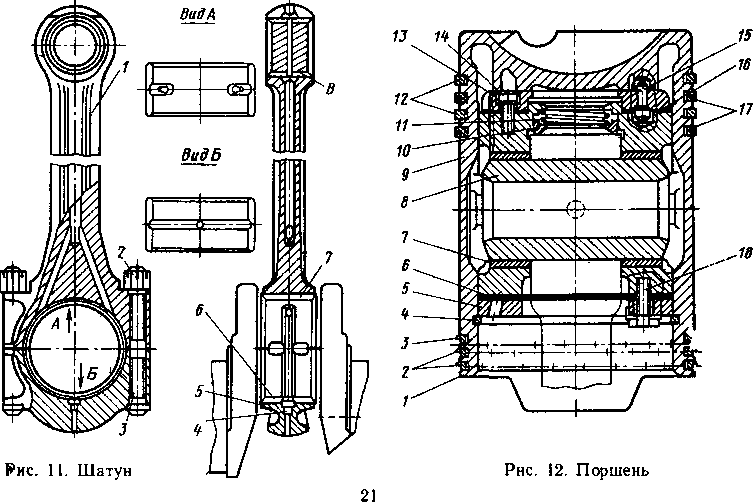

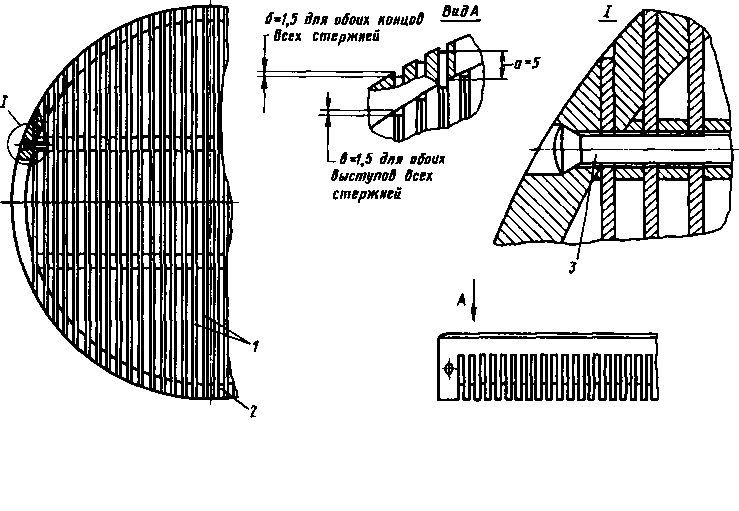

Шатуны. Нижний и верхний шатуны дизеля одинаковы по конструкции и отличаются только длиной стержня: нижний шатун длиннее верхнего. Шатуны изготовлены из стали 40ХФА Стержень 1 шатуна (рис 11) двутаврового сечения. В средней его части для прохода масла от нижней головки к верхней просверлены продольный и два косых канала. В верхнюю головку шатуна запрессована втулка S, состоящая из двух неразъемных частей — наружной стальной и внутренней бронзовой. На наружной поверхности бронзовой втулки для подвода масла к поршневому пальцу имеется кольцевая канавка и восемь радиальных отверстий.

Для улучшения распределения масла внутренняя поверхность бронзовой втулки имеет по всей опорной поверхности винтовые канавки. Шаровая поверхность верхней головки шатуна притерта совместно с ползушкой поршня. Нижняя головка шатуна разъемная. Крышка 5 прикреплена двумя шатунными болтами 3 с корончатыми гайками 2. Шатунные болты из стали 20ХНЗА имеют в средней части пояски для центровки шатуна и крышки. На цилиндрической поверхности головки шатунного болта имеется лыска, препятствующая проворачиванию болта при затяжке гайки. Нижняя головка шатуна растачивается вместе с крышкой. В нижней головке шатуна установлены бронзовые вкладыши б и 7, залитые баббитом. Нерабочая половинка подшипника имеет в середине канавку. Рабочая половинка вкладыша выполнена бесканавочной, чтобы в зоне максимальных нагрузок подшипник не был ослаблен канавкой. Для подвода масла к верхней головке шатуна и охлаждения поршня с обеих сторон вкладыша имеются канавки и косые каналы, совпадающие с соответствующими косыми каналами в шатуне. Штифт 4 на нерабочей половинке вкладыша служит для фиксации его от проворачивания.

Поршень. Основная часть поршня — стакан 1 (рис. 12) представляет собой отливку из специального чугуна. Он имеет донышко чечевичной формы.

На внутренней поверхности имеются концентричные незамкнутые кольцевые ребра, образующие каналы для прохода охлаждающего масла. Этими ребрами поршень опирается на вставку. Наружное кольцевое ребро соединено с цилиндрической частью поршня восемью радиальными ребрами жесткости.

На внутренней поверхности поршня выполнены расточки для центровки опорных плит и вставки, а также кольцевая канавка для установки стопорного кольца. На наружной поверхности поршня в верхней части (со стороны головки) выполнены четыре канавки, а в нижней части три канавки для установки уплотнительных и маслогонных поршневых колец.

Наружная поверхность поршня имеет специальный профиль, состоящий из цилиндрической части и двух конических поверхностей (с различными углами конуса). Такая форма поршня в сочетании с антифрикционным покрытием (кадмием) обеспечивает хорошую приработку его к зеркалу цилиндровой втулки. Верхняя часть поршня — головка' (выше первого кольца) имеет жаростойкое хромовое покрытие. Поршень торцовыми поверхностями кольцевых ребер опирается на стальную опорную плиту 13, которая в свою очередь лежит на вставке.

Вставка 9 отлита из чугуна. Центрируется в поршне по двум поясам: вверху — по расточке в верхней опорной плите, внизу — в нижней расточке поршня. В выполненных отверстиях перпендикулярно оси поршня запрессовываются бронзовые втулки 7, являющиеся опорой для поршневого пальца 8. В вертикальной расточке вставки установлена ползушка 10 с пружиной 11. Вставка в сборе с плитами 5 и 13 и регулировочными прокладками вставлена в поршень и зафиксирована стопорным кольцом 4. Верхняя плита 13 крепится к вставке винтами 14 и имеет запрессованный ступенчатый штифт 15, который фиксирует поршень, плиту и вставку в определенном положении. Под верхней плитой установлены прокладки 16 для регулировки величины камеры сжатия. Нижняя плита 5 крепится к вставке двумя болтами 18, а для регулировки зазоров между плитой и стопорным кольцом 4 применяют прокладки 6.

Поршневой палец — стальной, цементированный, пустотелый, плавающего типа — установлен с зазорами во втулках, во время работы проворачивается. Осевое смещение пальца ограничивается специальными приливами на внутренней поверхности юбки.

В канавках верхней части поршня установлены четыре уплотнительных кольца, из которых два 12— первое (сверху) и третье — изготовлены из высокопрочного чугуна с хромированием наружной цилиндрической поверхности. На этой поверхности выполнены маслоудерживающие канавки и поверхность имеет медь-дисульфидмолибденовое приработочное покрытие. Два других уплотнительных кольца 17 (второе и четвертое) изготовлены из специального антифрикционного чугуна, имеют запрессованные из фосфористой бронзы вставки и покрыты оловом для улучшения приработки. В канавках нижней части поршня установлены три маслосгонных кольца 2 и 3, которые, как и уплотнительные кольца 17, изготовлены из специального антифрикционного чугуна, имеют также покрытие оловом для лучшей приработки. Первое (со стороны головки поршня) маслосгонное кольцо 3 не имеет прорезей, а остальные два маслосгонных кольца 2 имею? прорези для прохода масла. Масло стекает через отверстия в канавках.

Поршень и его головку охлаждают маслом для снижения температурного напряжения. Масло в поршень поступает по каналам в шатуне через ползушку, которая уплотняет сочленение поршень — верхняя головка шатуна. Затем масло попадает в полость между головкой поршня и верхней плитой, охлаждая донышко поршня и зону уплотнительных колец.

Масло из каналов масляного охлаждения выходит через вырез в плите и во вставке, попадает в полость между поршнем и вставкой, обеспечивая

смазывание подшипников поршневого пальца. Затем масло стекает в картер из нижнего поршня через два отверстия во вставке, из верхнего поршня масло выбрасывается инерционными силами через сливной канал во вставке и в нижней плите. По конструктивному исполнению верхний и нижний поршни принципиально одинаковы, однако не взаимозаменяемы. Они отличаются зеркальным расположением камеры сгорания в днище и наличием на нижнем поршне местных удлинений юбки. Кроме того, на верхних поршнях установлено только по одному хромированному уплотнительному кольцу в первой канавке поршня. Остальные три уплотнительных кольца — с бронзовыми вставками.

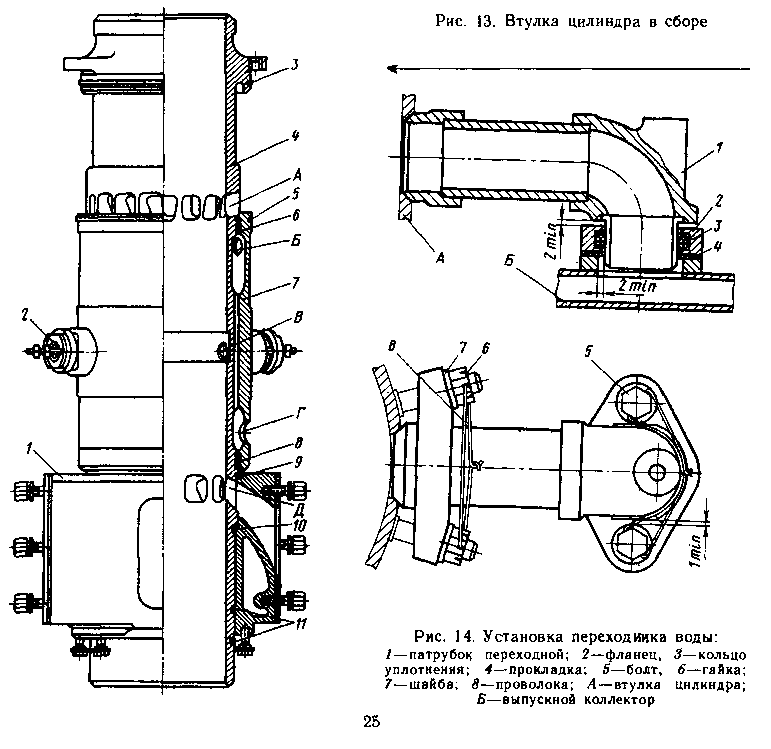

Втулка цилиндра. Внутренняя поверхность втулки 4 (рис. 13), отлитой из чугуна, хонингована, а затем для предохранения от коррозии и улучшения приработки поршневых колец фосфатирована. Втулка опирается на лапы, расположенные в ее верхней части, и крепится к листу блока дизеля. Верхняя часть втулки, имеющая продувочные окна А, расположена внутри продувочного ресивера и уплотнена в нем резиновыми кольцами 3 и 5. Продувочные окна Л (16 окон) расположены равномерно по окружности втулки и направлены так, что продувочный воздух, поступающий в цилиндр, получает вращательное вихревое движение, что способствует улучшению процесса смесеобразования. Средняя часть втулки с наружной стороны имеет продольные ребра, придающие ей жесткость, и три отверстия — два В для адаптеров 2 форсунок и одно для адаптера индикаторного крана. На среднюю часть посажена рубашка 7, уплотненная резиновыми кольцами 6 в верхней и 8 в нижней частях. Рубашка 7 образует совместно со средней частью втулки полость, через которую циркулирует охлаждающая вода. Вода поступает через отверстие Г, а отводится через отверстие Б. Стальная рубашка напрессована на втулку цилиндра слатягом 0,02—0,05 мм для того, чтобы в процессе работы дизеля она воспринимала нагрузки, вызываемые давлением газов в цилиндре дизеля, разгружая втулку. В рубашке также имеются три отверстия для адаптеров форсунок и индикаторного крана.

Втулка цилиндра и рубашка испытывают большие усилия, так как в них возникают высокие циклические напряжения от давления газов при работе дизеля. При этом необходимо еще учесть, что во внутренней полости между рубашкой и цилиндровой втулкой циркулирует вода, обладающая коррозионным действием. Таким образом, рубашка цилиндра особенно в месте расположения адаптерных отверстий, являющихся местом концентрации напряжений, подвергается циклически повторяющимся переменным нагрузкам и одновременно коррозионному воздействию охлаждающей воды. Опытами было установлено, что при этих условиях усталостная прочность рубашки резко падает и в зоне адаптерных отверстий возникают трещины.

Чтобы повысить усталостную прочность, внутреннюю и наружную поверхности рубашки в средней ее части обкатывают роликами. Такую же обработку выполняют на цилиндрических поверхностях и сопрягаемых радиусах отверстий в рубашке под адаптеры. Для уменьшения коррозионного воздействия воды зону вокруг адаптерных отверстий покрывают специальным составом (трехслойное покрытие). В эксплуатации и при ремонтах необходимо следить за качеством покрытия и в случае нарушения восстанавливать его. На коррозионное воздействие основное влияние оказывает качество охлаждающей воды, которая должна содержать антикоррозионные присадки и приготавливаться строго в соответствии с руководством по эксплуатации.

На дизелях последних выпусков устанавливают цилиндровые втулки улучшенной конструкции, отличающиеся от ранее выпускаемых следующим: бонки под адаптерные отверстия усилены дополнительными ребрами и приливами; в адаптере индикаторного крана увеличена поверхность охлаждения

в зоне резинового кольца; нижний пояс уплотнения рубашки с втулкой цилиндра вместо натяга имеет зазор 0,14—0,216 мм; рубашка цилиндра при запрессовке на втулку установлена на клее ГЭН-1,50.

Все эти изменения привели к повышению предела выносливости в зонеадаптерного отверстия, улучшению охлаждения адэптера и резинового уплотнения его, уменьшению задирообразования на зеркале втулки, повышению надежности уплотнения между втулкой и рубашкой цилиндра.

В нижней части втулки имеются выпускные окна Д, находящиеся на диаметрально противоположных сторонах (по пять окон на каждой стороне). Отработавшие газы отводятся через окна Д в выпускную коробку 1. Между втулкой и выпускной коробкой поставлены уплотнительные кольца 9, 10,и 11. Во внутренней полости выпускной коробки также циркулирует вода, одновременно охлаждающая (через стенку выпускной коробки) и нижнюю часть втулки. При работе дизеля внутренняя поверхность втулки смазывается масляным туманом, образующимся при разбрызгивании масла вращающимися частями дизеля.

Нарушение герметичности. В практике эксплуатации тепловозных дизелей 10Д100 отмечены случаи потери герметичности и, как следствие, попадание воды в масло системы смазывания дизеля через: места подвода охлаждающей жидкости от выпускного коллектора к втулкам цилиндров из-за неправильной установки переходников Д 100.21. 116сб-1, а также из-за применения уплотнительных колец, изготавливаемых заводами резинотехнических изделий из резины низкого качества;

уплотнение между втулкой и рубашкой из-за некачественного состояния резиновых уплотнительных колец либо неправильного их монтажа (резиновые кольца при монтаже скручены); уплотнение между корпусами адаптеров и рубашкой втулки цилиндра.

Дизели 10Д100 первых выпусков имели адаптерный узел с наружным уплотнительным кольцом, которое работало вполне удовлетворительно, хотя обладало и недостатком — сила затяжки резинового кольца не ограничивалась и при затяжке его сверх допустимых для резины норм происходила деформация кольца, интенсивное старение резины с последующим образованием течи.

Чтобы повысить герметичность водяной системы дизеля по местам подвода охлаждающей жидкости к втулке цилиндров, введено улучшенное уплотнение (рнс. 14), которое в отличие от ранее применявшегося менее чувствительно к несносности переходных патрубков с отверстиями для подвода воды в рубашках втулок цилиндров. Это достигается тем, что в новой конструкции вместо жесткого крепления патрубка к фланцу коллектора введено гибкое (телескопическое) соединение, позволяющее выставлять патрубок сооснос отверстием в рубашке, а соединение рубашки с переходным патрубком представляет собой бронзовый сферический наконечник, прижимаемый флаицем к конической поверхности рубашки втулки.

В уплотнении между рубашкой и втулкой цилиндров изменено качество применяемой резины. Для резины 9831 допускаемая температура деталей, соприкасающихся с ней, должна быть ие выше 130 “С. Учитывая, что в месте соединения рубашки с втулкой над выпускными окнами рубашка может иметь н более высокую температуру, все резиновые кольца уплотнения между рубашкой и втулкой изготавливают из более температуры резины ИРП-1287, допускающей работу с соприкасающимися деталями, имеющими температуру до 200 °С. В эксплуатации при рубашек необходимо следить за качеством сборки резиновых колец, нельзя допускать в канавках, что приводит к течам.

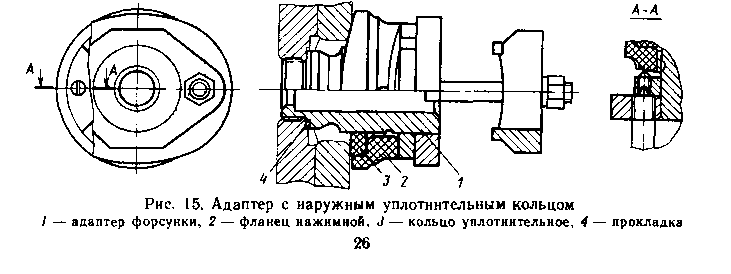

Разработана конструкция и ведутся работы по внедрению нового адаптерного уплотнения (рис. 15), которое выполнено с наружным уплотнительным кольцом. Но в отличие от адаптеров, ранее выпускавшихся с наружным кольцом, оно имеет ряд совершенствований: фланец выполнен из теплостойкого пластика — пресс-материала АГ-4С вместо стали (температура в месте контакта с резииой снижена примерно на 35—40 °С); ограничена сила затяжки резинового уплотнительного кольца, что повышает срок службы резины; резиновое уплотнительное кольцо выполнено из теплостойкой резины ИРП-1287. Эти мероприятия обеспечат надежную работу адаптерного уплотнительного узла.

Предупреждение задиров поршней и цилиндровых втулок. Цилиндровая мощность дизеля 1 ОД 100 в полтора раза больше, чем дизеля 2Д100. Вследствие этого силы, действующие на детали цилиндро-порщневой группы, и их температурное состояние выше, чем у дизеля 2ДЮ0. Эти обстоятельства накладывают более жесткие требования к качеству регулировки дизеля 1 ОД 100, его ремонту и обслуживанию, качеству деталей, устанавливаемых на дизель в процессе эксплуатации и ремонта. Если эти факторы не соблюдаются, в условиях эксплуатации могут возникнуть неисправности деталей цилиндро-поршневой группы и в первую очередь задиры поршней и втулок.

Поршни, имеющие повреждения оловянного (кадмиевого) покрытия на юбке и третьей перемычке, необходимо заново покрыть слоем олова (кадмия) толщиной

02—0,03 мм гальваническим способом, предварительно зачистив и заполировав места

повреждений. Следует помнить, что поршни без оловянного (кадмиевого) покрытия не могут обеспечить надежной работы дизеля.

Очистка наружной поверхности юбки поршня и перемычек между канавками колец косточковой крошкой недопустима, так как при таком способе слой оловянного покрытия разрыхляется или вовсе снимается и теряет сцепление с чугунной основой поршня. Наружную поверхность поршня очищают волосяными щетками после его проварки в ванне. При установке на двигатель поршней контролируют шероховатость обработки поверхности юбки. Поршни с видимыми кольцевыми рисками от механической обработки на двигатель не ставят.

У компрессионных поршневых колец проверяют по всей окружности высоту выступания бронзового пояска. Если бронзовый поясок не выступает над поверхностью, кольцо бракуют. Хромированные кольца бронзовых поясков не имеют, и пригодность их к постановке определяется отсутствием поперечных видимых рисок.

Чтобы предупредить появление задиров поршней и цилиндровых втулок, необходимо ие допускать обезличенного ремонта деталей цилиндро-поршневой группы. До плановой выемки поршней при первом ТР-2 пробег тепловоза равен примерно 200 тыс. км. При этом пробеге детали цилиндро-поршневой группы имеют наилучшую взаимную приработку. Поэтому поршни, их вставки, поршневые пальцы и шатуны, пригодные для дальнейшей эксплуатации, после очистки и ремонта должны устанавливаться в те же цилиндры и на те же места, где они работали раньше. Втулки цилиндров следует ставить в блок на прежние места.

При демонтаже втулок цилиндров во время ремонта прежде всего необходимо контрольно установить их без уплотнительных резиновых колец. Втулка должна свободно устанавливаться в блок под действием собственного веса. А если она не устанавливается на место, то это свидетельствует о нарушении геометрии сопрягаемых поверхностей. Поэтому необходимо проверить диаметры втулки, блока и выпускной коробки по посадочным местам и установки выпускной коробки и выпускного коллектора относительно расточек в блоке. Установка втулки с усилием не допускается.

Если необходимо подтянуть болт крепления выпускных коллекторов и выпускных коробок при демонтаже втулки, эту операцию выполняют до проверки ее установки. Когда затяжку болтов крепления выпускных коробок и коллекторов контролируют в цилиндрах, втулки которых не подлежат демонтажу, следует замерить диаметр нижней части зеркала втулки до и после затяжки болтов. При этом изменение размеров зеркала в одних и тех же местах не должно быть более 0,02 мм, что и свидетельствует об отсутствии деформации втулки.

Чтобы не допустить повреждения боковых поверхностей поршня инструментом, снимающим нагар при очистке выпускных и продувочных окон на техническом обслуживании и текущем ремонте, поршни должны находиться в наружных мертвых точках При этом принимают меры, предупреждающие попадание нагара внутрь цилиндра. При текущих ремонтах после очистки окон от нагара рекомендуется кромки окон втулок цилиндров со стороны зеркала полировать войлочным кругом. При установке в двигатель ранее работавших втулок осматривают состояние зеркала. При незначительных рисках и натирах поврежденные места полируют войлочным кругом Не следует выпускать из ремонтов двигатели с втулками, имеющими износ более 0,5 мм и овальность свыше 0,3 мм. Кольца на поршень надевают только приспособлением, обеспечивающим развод замка не более 55 мм. Если на двигателе заменен поршень или втулка, производится его обкатка согласно Правилам деповского ремонта тепловозов типа ТЭ10.

При реостатных испытаниях тщательно проверяют регулировку дизеля При этом температура выпускных газов не должна превышать 400 °С при температуре окружающего воздуха + 20 °С и не более 430 °С при +40 °С.

Поршневые кольца и поршни осматривают через лючки выпускного коллектора: после реостатных испытаний двигателя при текущих ремонтах; после обкатки двигателя; на первом техническом обслуживании после очередного текущего ремонта либо после замены поршня или втулки.

Нижние поршни, на которых при осмотре через лючки выявлено повреждение юбки или третьей перемычки (местное отсутствие оловянного покрытия, отслаивание его от чугунной основы, грубые риски и забоины), снимают с двигателя, зачищают места повреждений и вновь покрывают оловом, а затем устанавливают на свои места Поршни, у которых компрессионные кольца имеют неудовлетворительную приработку или повреждение, также подлежат выемке для замены колец.

Наряду с изложенным одной из важнейших причин возникновения задиров поршней и втулок является нарушение температурного состояния деталей цилиндропоршневой группы, особенно перегрев втулки цилиндра в зоне расположения перемычек окон, что приводит к деформации втулки (над перемычками), выгоранию слоя смазки В связи с этим необходимо не допускать: температуры выпускных газов- свыше допустимой, перегрева охлаждающей воды свыше 92—95 °С, масла — свыше 85 °С; работы дизеля под нагрузкой при температуре воды и масла ниже -h40 °С, резкой остановки дизеля (кроме аварийных случаев), так как в этом случае происходит быстрый рост температуры воды (до кипячения) Перед остановкой необходимо проработать на холостом ходу, пока температура воды и масла снизится до 50—60 °С Правильная регулировка дизеля, исправное состояние топливной аппаратуры, обеспечение нормальных температур охлаждающей воды в сочетании с перечисленными рекомендациями по ремонту являются определяющими факторами по обеспечению надежной работы деталей цилиндропоршневой группы

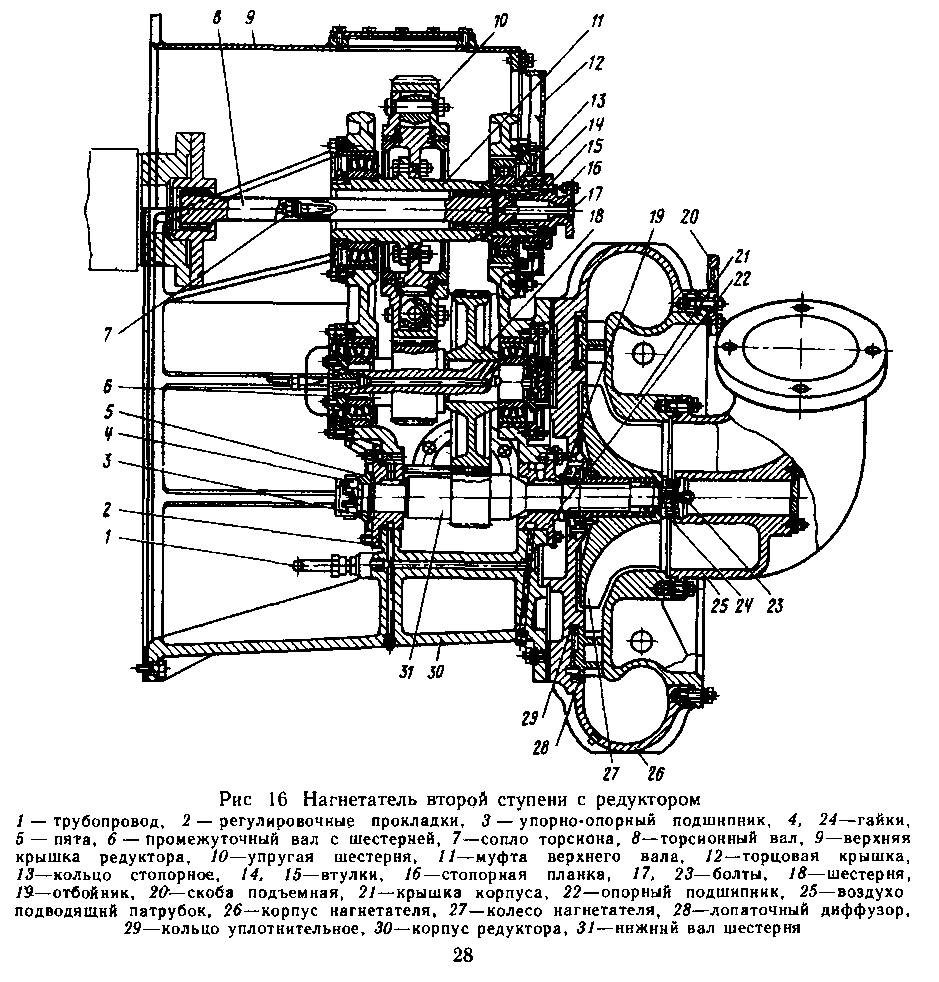

Нагнетатель второй ступени с редуктором. Нагнетатель и редуктор (рис. 16) представляют собой единый агрегат. Редуктор смонтирован в алюминиевом корпусе 30 и состоит из двух пар цилиндрических шестерен с общим передаточным отношением, равным 10, т. е. на номинальном режиме рабочее КОЛе-

со нагнетателя имеет частоту вращения 8500 об/мин. Муфта верхнего вала (полый вал) 11 торсионным валом 8 соединена с носком верхнего коленчатого вала дизеля и вращается в двух подшипниках — роликовом и шариковом радиально-упорном. К фланцу полого вала болтами прикреплена упругая шестерня 10, состоящая из зубчатого венца и упругой пружинной муфты, смягчающей ударные нагрузки, передаваемые от верхнего коленчатого вала. Шестерня 10 входит в зацепление с шестерней 6, изготовленной за одно целое с промежуточным валом, вращающимся в радиально-упорном и опорном роликовых подшипниках. Рядом с шестерней 6 на промежуточный вал на шпонке посажена ведущая шестерня 18 второй пары шестерен.

Вращение от промежуточного вала передается на вал-шестерню 31, опорами которого являются подшипники скольжения. Упорно-опорный подшипник состоит из алюминиевого подшипника и стальной упорной пяты 5. Пята крепится на валу гайкой, стопорящейся болтами. Опорным подшипником вала служит алюминиевый подшипник 22. Зубья шестерен 18 и 31 и шейки валов под подшипники шлифованные, цементированные и закаленные. Масло для смазывания редуктора поступает из верхнего масляного коллектора дизеля по трубопроводу У и по подсоединенным к нему трубкам идет к подшипникам и шестерням редуктора.

Алюминиевое рабочее колесо нагнетателя полуоткрытого типа с помощью запрессованной в него стальной втулки посажено консольно на шлицевый хвостовик вала-шестерни 31 и закреплено гайкой. Алюминиевый корпус нагнетателя 26 крепится к корпусу редуктора и закрыт алюминиевой крышкой 21. Улиточная часть корпуса нагнетателя соединена с охладителем надувочного воздуха. Воздух из первой ступени наддува поступает на лопатки рабочего колеса через двухрожковый подводящий патрубок 25, надетый на крышку 21. К задней стенке корпуса нагнетателя прикреплен лопаточный диффузор 28.

Чтобы воздух из полости нагнетания не попадал в картер, предусмотрено специальное беззазорное уплотнение, состоящее из четырнадцати тонких колец, расположенных попарно в пазах, образуемых проставочными кольцами. Проставочные кольца охватывают втулку с малым зазором (—0,03, + 0,09 мм). Между опорным подшипником 22 и уплотнением установлен вращающийся отбойник 19.

Следует иметь в виду, что стыковые поверхности лопаточного диффузора и крышки 21 тщательно подогнаны друг к другу, площадь их прилегания не должна быть менее 80%. Вал-шестерня 31 в сборе со всеми вращающимися деталями динамически балансируется; на крлесе и валу клеймят общий номер. Для осмотра шестерен имеются два лючка в нижней части корпуса редуктора и один люк в верхней крышке редуктора.

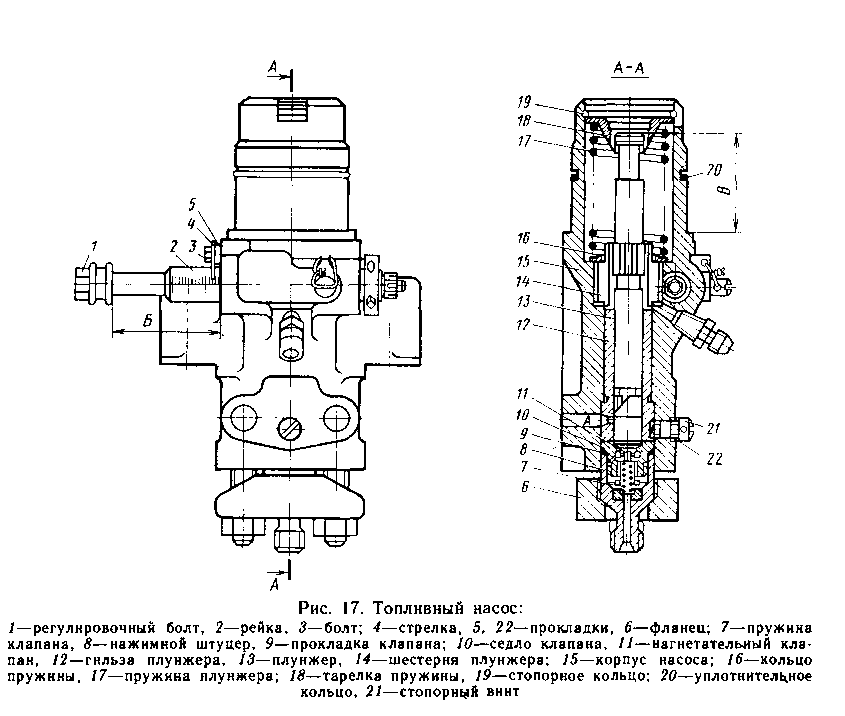

Топливный насос. Топливный насос обеспечивает впрыскивание топлива под большим давлением в установленный момент (в соответствии с принятым углом опережения подачи топлива до в. м. т.). На каждом цилиндре (с левой и правой стороны) поставлено по два топливных насоса корпусе 15 насоса (рис. 17) установлены гильза 12, нагнетательный клапан 11 и шестерня 14 с плунжером 13. Корпус насоса соединен с корпусом толкателя. Между буртом и торцовой плоскостью толкателя имеются регулировочные прокладки, набор которых при установке насоса на дизель определяется размером В. Это расстояние между опорными торцами плунжера и корпуса насоса при первоначальном положении плунжера указано на насосе.

К корпусу насоса двумя болтами прикреплен пустотелый фланец. Из него топливо поступает в полость А, заполняя внутри гильзы подплунжерное пространство. Рабочий ход плунжера определяется профилем кулачка распределительного вала. При вращении вала кулачок через ролик перемещает толкатель. Толкатель, сжимая пружину 17, заставляет перемещаться плунжер насоса. Пружину предварительно затягивают с помощью тарелки 18

и стопорного кольца 19. Тарелка имеет прорезь и надета на верхнюю часть хвостовика плунжера. Глубина расточки в тарелке должна быть большей, чтобы между торцом плунжера и торцом тарелки имелся зазор 0,12— 0,28 мм. При перемещении плунжера вначале вытесняется топливо через отверстие в гильзе в полость А низкого давления. После того как отверстие перекроется плунжером, давление возрастает и топливо, преодолев усилие пружины 7 нагнетательного клапана, поступает под давлением через трубку высокого давления в форсунку. Нагнетание топлива происходит до тех пор, пока винтовая кромка плунжера не откроет окно в гильзе и давление топлива резко упадет. Вследствие падения давления топлива нагнетательный клапан 11 под действием пружины 7 опускается на седло. Топливо, оставшееся в нагнетательном трубопроводе между форсункой и клапаном насоса, имеет остаточное давление. Клапан с седлом, а также плунжер и гильза представляют добой прецизионные пары. Замена одной из деталей пары не допускается. От плотности нагнетательного клапана зависит равномерность подачи топлива, так как при пропуске топлива клапаном давление в нагнетательном трубопроводе упадет и уменьшится подача. При обратном движении плунжера объем в гильзе заполняется топливом.

Гильза плунжера вставлена в корпус насоса со стороны нагнетательного клапана. Торец ее через корпус нагнетательного клапана, прокладку клапана 9 и нажимной штуцер 8 прижат фланцем 6 к корпусу насоса. Для фиксации гильзы в определенном положении служит стопорный винт 21. Плунжер в средней части имеет три продольных выступа (шлицы). На эти шлицы надета шестерня 14, имеющая соответствующие пазы.

Шестерня плунжера находится в зацеплении с зубчатой пустотелой рейкой 2. Через нее проходит регулировочный болт /, фиксируемый гайкой. С помощью регулированного болта устанавливается выход рейки, контролируемый указательной стрелкой 4 по делениям на рейке. При регулировке дизеля на стенде выдерживают необходимое расстояние от плоскости кольцевого бурта (размера Б) до контрольной плоскости на корпусе насоса. В случае замены насоса регулировочным болтом устанавливают выход рейки так, чтобы указательная стрелка совпала с тем же делением, какое было на рейке замененного насоса. Зубчатая рейка 2 с помощью шестерни 14 поворачивает плунжер, имеющий спиральную отсечную кромку. При этом изменяется момент конца подачи топлива, а следовательно, и его количество.

Рейки через систему управления соединены с серводвигателем регулятора, управляющего количеством подаваемого в цилиндры топлива. Чтобы предотвратить разжижение масла топливом в дизеле, топливные насосы распределяются по подаче на Три группы: I группа — 70—80 г, II группа — 81—90 г, III группа — 91 —105 г. На один дизель устанавливают насосы только одной группы.

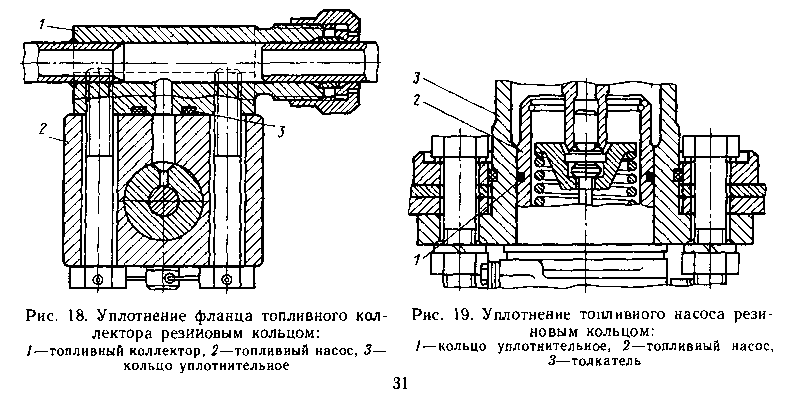

Устранение заклинивания плунжерных пар топливных насосов. Заклинивание плунжерных пар из-за деформации корпусов при их установке на двигатель устраняют установкой резинового кольца для уплотнения фланца топливного коллектора вместо фибровой прокладки (рис. 18). Введено уплотнение резиновым кольцом по направляющему диаметру топливного насоса (рис. 19). На пальце ободка тяги управления сделан хвостовик с цилиндрической головкой вместо плоского хвостовика (рис. 20). Для выявления деформации проверяют плунжерную пару в крайнем нижнем положении плунжера. Эти мероприятия уменьшают деформацию корпуса насоса и исключают необходимость разворота насоса при соединении пальца поводка с поводковой втулкой. Обеспечивается прилегание фланца коллектора к насосу и уплотнение этого соединения со сравнительно небольшой затяжкой, устраняющей деформацию плунжерной пары.

Чтобы уменьшить деформацию корпусов топливных насосов при их установке на двигатель (в случае замены или перестановки), проверяют легкость хода реек топливных насосов в крайнем нижнем положении плунжера. При этом крепление насосов и проверку легкости хода реек производят в следующем порядке:

предварительно завертывают до упора гайки крепления насоса так, чтобы можно было развернуть насос на болтах до прилегания фланцев коллектора и насоса без переноса;

предварительно завертывают до упора болты крепления фланца топливного коллектора, чем обеспечивается прилегание фланца коллектора к плоскости насоса;

окончательно крепят топливной насос. Гайки затягивают равномерно и поочередно не более чем по 1/2 грани за прием ключом с длиной рукоятки 350 мм усилием одной руки;

окончательно закрепляют фланец топливного коллектора на насосе. Для коллектора с уплотнением резиновым кольцом болты затягивают равномерно ключом с длиной рукоятки не более 150 мм. Чрезмерная затяжка гаек крепления насоса и болтов коллектора может привести к деформации корпуса насоса и прихватыванию плунжер- ной_ пары;

проверяют легкость хода рейки при крайнем нижнем положении плунжера. Для этого нижний коленчатый вал устанавливают по ходу вращения так, чтобы для насосов проверяемого цилиндра указательная стрелка совпала с делением на ведущем диске муфты:

Порядок работы цилиндров ... 1 6 10 2495378

Деление на ведущем диске муфты . 31 67 103 139 175 211 247 283 319 355

На одно деление допускается отклонение ±2.

В этом положении проверяют легкость хода реек обоих насосов цилиндра при отсоединенном поводке тяги управления. При обнаружении тугого хода рейки необходимо ослабить затяжку насоса и коллектора. В случае неустранения тугого перемещения рейки меняют насос. Проверку легкости хода реек рекомендуется производить также после длительной стоянки двигателя.

Форсунка. На каждый цилиндр двигателя в средней части цилиндровой втулки установлены по две расположенные диаметрально форсунки, крепление (рис. 21) каждой из которых осуществляется двумя шпильками через фланец, обеспечивающий центральное нажатие на корпус. Такое крепление устраняет деформацию корпуса и не создает нарушений в работе после ее установки на дизеле.

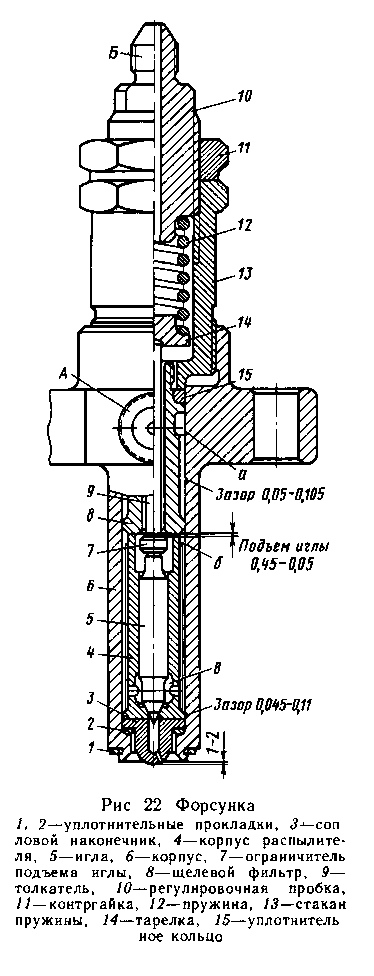

Форсунка (рис. 22) состоит из корпуса 6, имеющего бурт крепления соплового наконечника 3, толкателя 9, щелевого фильтра 8, пружины 12 и распылителя. Распылитель имеет корпус 4, иглу 5 и ограничитель 7 подъема иглы. Сопловой наконечник 3 изготовлен из легированной стали. В нем просверлены три отверстия диаметром 0,56 мм, через которые впрыскивается топливо. Отверстия расположены с таким расчетом, чтобы впрыскивание происходило под некоторым углом к оси форсунки, что улучшает процесс смесеобразования и отдаляет факел от поверхности головки поршня. С одной стороны наконечника для фиксации его положения в корпусе форсунки сделан срез. Сопловой наконечник 3 уплотнен прокладкой 2 из отожженной красной меди. Игла

изготовлена из высокопрочной стали. Конусная часть иглы притерта к посадочному пояску корпуса распылителя 4.

Игла и распылитель устанавливаются только комплектно. Игла 5 прижата к уплотнительному конусу корпуса распылителя пружиной 12, передающей нажатие через тарелку 14, толкатель 9 и ограничитель

подъема

иглы. Нажатие пружины 2,1+0,1 кН регулируется

пробкой

подъема

иглы. Нажатие пружины 2,1+0,1 кН регулируется

пробкой

с фиксацией контргайкой 11.

От топливного насоса высокого давления через трубку и штуцер А корпуса 6 топливо подводится к форсунке, попадает в кольцевую проточку а щелевого фильтра S, откуда поступает в канавки, прорезанные на цилиндрической поверхности фильтра. Одна половина канавок соединена только с кольцевой проточкой а щелевого фильтра, другая — с кольцевой проточкой б корпуса распылителя. При этом топливо, поступая из одних канавок в другие через зазор 0,05— 0,105 мм, очищается от возможных загрязнений, предохраняя распылитель от повреждения. Затем по продольным пазам и радиальным отверстиям в корпусе 4 топливо проходит в полость в и давит на кольцевой поясок иглы 5. Когда давление превысит усилие нажатия пружины 12, игла 5 приподнимается, топливо начинает поступать в канал соплового наконечника и через сопловые отверстия впрыскивается в цилиндр. Подъем иглы 5 определяется зазором между ограничителем 7 подъема иглы и щелевым фильтром 8. Топливо, просачивающееся через зазоры между сопрягаемыми деталями, отводится по штуцеру Б регулировочной пробки 10.

На форсунках последних выпусков для повышения их надежности и долговечности введен ряд изменений. Подвод топлива к запирающему (полость в) осуществляется по кольцевому зазору между корпусом форсунки и корпусом распылителя вместо фрезерованных канавок или лысок. Это мероприятие повышает жесткость корпуса распылителя, уменьшает его деформацию от монтажных усилий при сборке форсунки и при креплении ее в адаптере. Кроме этого, ограничитель подъема иглы выполнен со сферической поверхностью со стороны хвостовика иглы. Со стороны толкателя форсунки ограничитель подъема имеет плоскость. Такое сопряжение деталей обеспечивает центральное положение ограничителя подъема иглы, исключая трение его боковой поверхности в расточке корпуса распылителя.

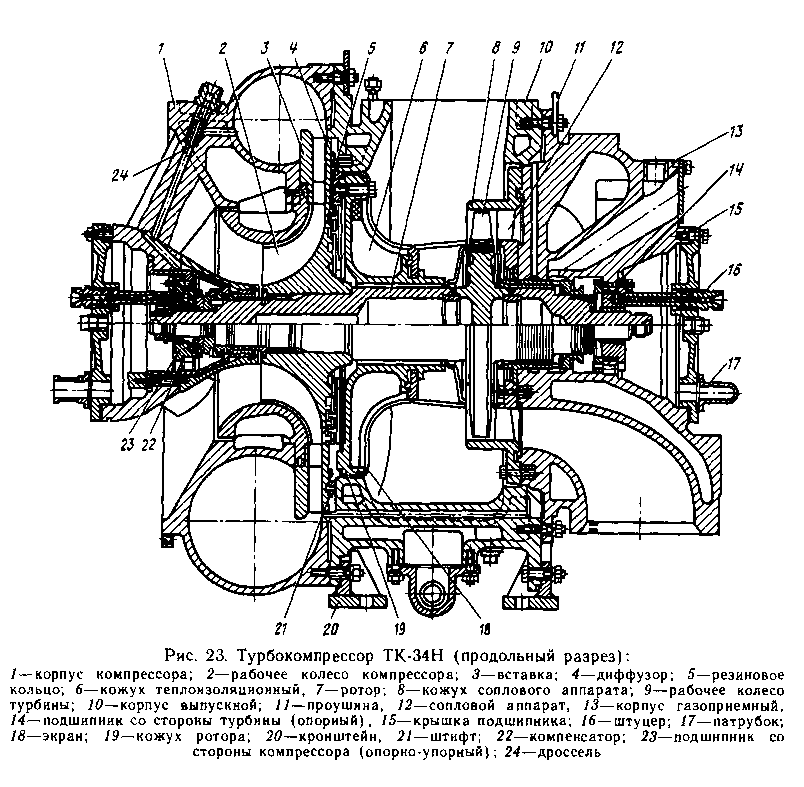

Турбокомпрессор. В качестве первой ступени системы наддува дизеля 10Д100 применяются два турбокомпрессора (рис. 23), отличающиеся друг от друга поворотом корпусов. Отработавшие газы из цилиндров двигателя по

выпускным коллекторам поступают в каналы газоприемного корпуса 13, затем в сопловой аппарат 12, где они расширяются, приобретая высокую скорость и необходимое направление. Поступая на лопатки рабочего колеса турбины 9, газы приводят во вращение ротор, на котором посажено колесо компрессора. Воздух по входным каналам корпуса компрессора засасывается из атмосферы. Попадая в колесо компрессора 2, воздуху сообщается кинетическая энергия и за счет центробежных сил происходит повышение его давления. Проходя затем диффузор 4, воздух попадает в улитку корпуса 1 компрессора. В диффузоре и улитке кинетическая энергия воздуха превращается в потенциальную: за счет уменьшения скорости происходит дальнейшее повышение давления. После компрессора воздух по трубопроводу попадает в нагнетатель второй ступени. Турбокомпрессор состоит из осевой одноступенчатой газовой турбины и центробежного одноступенчатого компрессора. Он имеет остов, ротор 7, сопловой аппарат, лопаточный диффузор, подшипники ротора и уплотнения. Остов турбокомпрессора состоит из трех корпусов: самого компрессора /, выпускного 10 и газоприемного 13, отлитых из алюминиевого сплава и скрепленных шпильками. Выпускной и газоприемный корпуса, омываемые выпускными газами, имеют полости для циркуляции воды из системы охлаждения дизеля. Турбокомпрессоры прикреплены к дизелю с помощью кронштейнов 20.

Ротор 7 представляет собой два пустотелых полувала, между которыми вварен диск турбины. Рабочие лопатки колеса турбины 9 прикреплены к диску при помощи замков елочного типа, которые позволяют заменять отдельные лопатки в случае их повреждения. Диск и лопатки колеса турбины изготовлены из специальных жаропрочных сталей. Колесо компрессора 2 изготовлено из алюминиевого сплава, соединено с валом с помощью шлицев и для обеспечения центровки посажено на гладкую шейку вала с натягом. Проточная часть колеса компрессора ограничена вставкой 3, прикрепленной винтами к корпусу компрессора. На тыльной стороне колеса имеются гребешки, которые с небольшим зазором подходят к гребешкам на неподвижном диске и образуют таким образом лабиринтное уплотнение, препятствующее проникновению сжатого воздуха в полость выпускного корпуса. Ротор 7 турбокомпрессора после сборки проходит динамическую балансировку. Перед рабочими лопатками турбины установлен сопловой аппарат 12, лопатки которого изготовлены из жаростойкой стали и заключены между внутренним и наружным кольцами. По внутреннему кольцу сопловой аппарат специальными болтами крепится к газоприемному корпусу. Такими же болтами к газоприемному корпусу прикреплен и чугунный кожух 8 соплового аппарата. Лопаточный диффузор 4 компрессора выполнен в виде диска с лопатками, образующими решетку, и закрыт вставкой. С противоположной стороны диффузор уплотнен резиновым кольцом 5 и зафиксирован штифтом 21. Благодаря решетке траектория движения частиц воздуха от колеса компрессора значительно сокращается, что приводит к уменьшению потерь на трение, поэтому компрессор с лопаточным диффузором обладает высоким к. п. д.

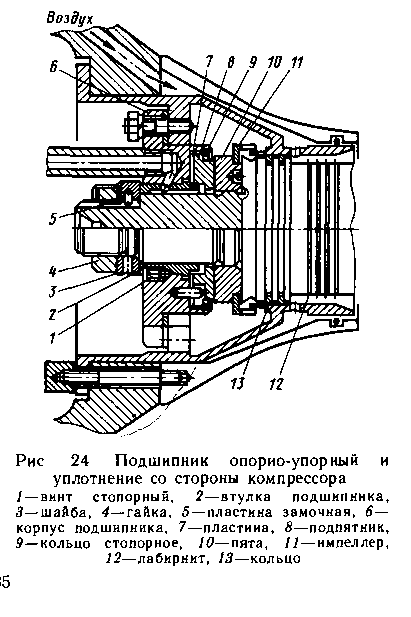

Ротор

турбокомпрессора вращается в двух

подшипниках скольжения. Опорный подшипник

расположен со стороны турбины, а

упорно-опорный — со стороны компрессора.

Стальной корпус опорного подшипника

шпильками прикреплен к газоприемному

корпусу 13

и к запрессованной в него втулке из

высокооловянистой бронзы. Втулка

фиксирована винтом. Опорно-упор- ный

подшипник также имеет стальной корпус

6

(рис. 24).

Ротор

турбокомпрессора вращается в двух

подшипниках скольжения. Опорный подшипник

расположен со стороны турбины, а

упорно-опорный — со стороны компрессора.

Стальной корпус опорного подшипника

шпильками прикреплен к газоприемному

корпусу 13

и к запрессованной в него втулке из

высокооловянистой бронзы. Втулка

фиксирована винтом. Опорно-упор- ный

подшипник также имеет стальной корпус

6

(рис. 24).

Упорная часть подшипника представляет собой отдельный плоский подпятник 8 из высокооловянистой бронзы со смазочными канавками на рабочем торце, зафиксированный от проворачивания штифтом. Подпятник имеет упругий элемент, состоящий из набора металлических пластин и слоя масла между ними, который служит для компенсации перекосов упорного торца, возникающих при монтаже и работе узла. При монтаже подшипники устанавливаются так, чтобы сливные каналы располагались снизу.

Масло к подшипникам подводится из системы смазывания дизеля.

Полости, в которых расположены подшипники, отделены от внутренних полостей агрегата уплотнениями.

Попаданию масла из полости упорно-опорного подшипника в компрессор препятствует уплотнение,

состоящее из двух упругих колец типа поршневых и лабиринтов, образуемых завальцованными в вал гребенками и стальной втулкой 2 (запрессованной в корпус компрессора). Для повышения эффективности уплотнения в полость между кольцами и лабиринтом подводится воздух из ресивера дизеля. Уплотнение со стороны турбины служит для предотвращения попадания горячих газов в полость опорного подшипника и масла на нагретую часть вала. Это уплотнение состоит из двух упругих колец и двух групп лабиринтов. Между ними по каналам в выпускном и газоприемном корпусах, а также по отверстию в стальной втулке подводится сжатый воздух из компрессора первой ступени. Просочившийся воздух и газы из лабиринта удаляются через отверстие во втулке и далее по каналу в дренажную трубку, выведенную на крышу тепловоза.

В условиях эксплуатации на дизелях 10Д100 в отдельных случаях возможен пом- паж турбокомпрессоров. Внешне помпаж проявляется в виде пульсаций воздушного потока, сопровождающихся периодическим выбросом воздуха обратно во всасывающие патрубки дизеля и воздухоочистители. Иногда помпаж сопровождается характерными громкими хлопками Помпаж возникает при уменьшении подачи центробежного компрессора (уменьшении расхода воздуха в единицу времени) ниже определенного критического значения, в результате чего происходит срыв потока воздуха с лопаток воздушного колеса или лопаточного диффузора компрессора, нарушается устойчивая его работа. Эксплуатировать дизель, у которого турбокомпрессоры работают неустойчиво, нельзя. Длительный помпаж может вызвать разрушение колеса компрессора и деталей всасывающего тракта.

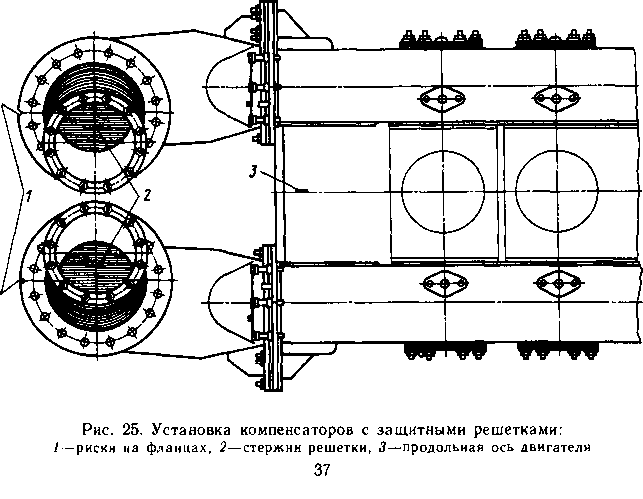

Особенностью системы газотурбинного наддува дизеля 10Д100 является парал- лельно-последовательная работа компрессоров первой и второй ступеней наддува. Первая ступень наддува — два турбокомпрессора, работающих параллельно на вторую ступень — приводной центробежный нагнетатель, который, суммируя расходы компрессоров первой ступени наддува и дополнительно повышая давление воздуха, направляет его через воздухоохладители в воздушной ресивер дизеля. Выпускные газы к левой турбине подводятся от левого выпускного коллектора, к правой газ подводится от правого выпускного коллектора. На входе газов в газоподводящие патрубки турбин установлены компенсаторы с защитными решетками.

Центробежный компрессор обладает свойством резко снижать подачу с ростом гидравлического сопротивления газовоздушного тракта. Поэтому в условиях длительной эксплуатации дизелей 10Д100, оборудованных центробежными нагнетателями, с возрастанием сопротивления воздушного тракта может происходить уменьшение расхода воздуха через дизель, в результате чего возникает помпаж. Сопротивление воздухоочистителя увеличивается из-за загрязнения в летнее время или оледенения входных устройств тепловоза (жалюзи) в зимнее, закоксовывания выпускных и продувочных окон втулок цилиндров, защитных решеток перед турбокомпрессорами, а также лопаточного аппарата турбин.

Кроме увеличения сопротивления газовоздушного тракта, уменьшение расхода воздуха, а следовательно, и помпаж могут происходить и вследствие роста температуры надувочного воздуха из-за ухудшения работы охладителей надувочного воздуха дизеля и холодильника тепловоза Одной из причин, способствующих возникновению помпажа у дизеля 1 ОД 100, является повреждение рабочих лопаток турбины и соплового аппарата обломками поршневых колец, частицами кокса или другими предметами из-за отсутствия защитных решеток перед турбокомпрессорами или их неисправного состояния. На возникновение помпажа оказывает также влияние повышение температуры выпускных газов перед турбиной, являющееся следствием уменьшения расхода воздуха по перечисленным выше причинам, а также плохой работы топливной аппаратуры дизеля.

Кроме отмеченных причин, связанных с возрастанием сопротивления газовоздушного тракта дизеля, помпаж может появляться из-за несинхронности параллельно работающих турбокомпрессоров. В этом случае помпаж возникает у одного из них потому, что второй турбокомпрессор, получая увеличенную энергию, развивает повышенное число оборотов, дает больше воздуха и тем самым уменьшается подача первого, приближая его к условиям возникновения помпажа.

Основная причина несинхронной работы двух турбокомпрессоров — разница в размерах проточных частей турбин и главным образом различие в площадях сечения сопловых аппаратов, которое может явиться следствием низкого качества изготовления турбокомпрессоров или повреждения лопаток.

Для предупреждения помпажа и устранения его в случае возникновения рекомендуется:

систематически очищать выпускные, продувочные окна и защитные решетки на входе газов в турбокомпрессоры от нагара;

регулярно следить за исправностью и загрязненностью кассет и колеса воздушных фильтров особенно в зимнее время, не допуская оледенения жалюзи;