Ответы по ГОСам 2015 баки

.pdf

ФИЗИКО-ХИМИЧЕСКИЕ И ТЕПЛОВЫЕ ПРОЦЕССЫ ПРИ РЕЗАНИИ МЕТАЛЛОВ,

1. Дайте определение углов резца в плане. Изобразить эти углы.

Главный угол в плане φ – угол между проекцией главного режущего лезвия на основную плоскость и направлением подачи, он изменяется в пределах 30...90°. Уменьшение угла φ повышает чистоту обработанной поверхности и снижает износ резца, но приводит к увеличению радиальной, составляющей силы резания, поэтому чаще всего угол φ берется равным 45°.

Вспомогательным углом в плане φ1– называется угол между проекцией вспомогательного

режущего лезвия на основную плоскость и направлением, обратным подаче. Обычно его значения выбирают в пределах 5...10°. С уменьшением φ1 повышается чистота обработанной поверхности,

увеличивается прочность вершины резца и снижается его износ.

Угол при вершине в плане ε– образуется проекциями режущих лезвий на основную плоскость, и его определяют из соотношения ε = 180°– (φ + φ1).

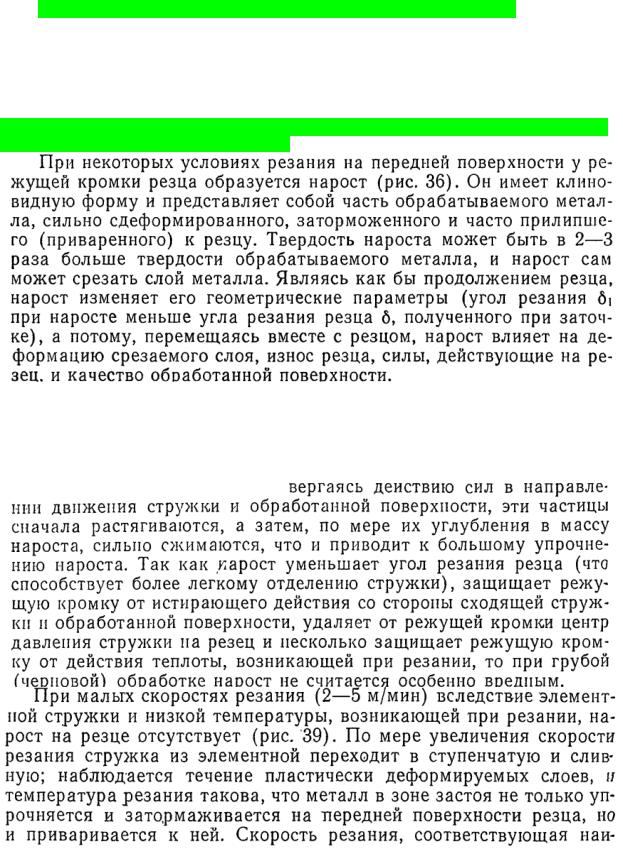

2. Дайте определение углов резца в главной и вспомогательной секущей плоскостях. Изобразить эти углы.

Главный передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проходящей через главное режущее лезвие (точка М).

Главный задний угол α– образуется главной задней поверхностью и плоскостью резания, его принимают равным 6...12°. Он служит для уменьшения трения между главной задней поверхностью резца и поверхностью резания.

Главный угол заострения β – угол между передней и главной задней поверхностями. Угол резания δ– образуют передняя поверхность и плоскость резания

3.Основные виды инструментальных материалов и область их применения.

1.Углеродистые инструментальные стали (У8, У10, У12А) – это стали с высоким содержанием углерода, для того, чтобы обеспечить высокую твёрдость при закалке. Углерод содержится в 10-х долях 1-1,2% С, остальное железо + примеси, А – высококачественные.

Изготавливают: ножовочные полотна, мелкозернистый инструмент, сверла - нулевки, все осевые инструменты, метчики, плашки, развертки

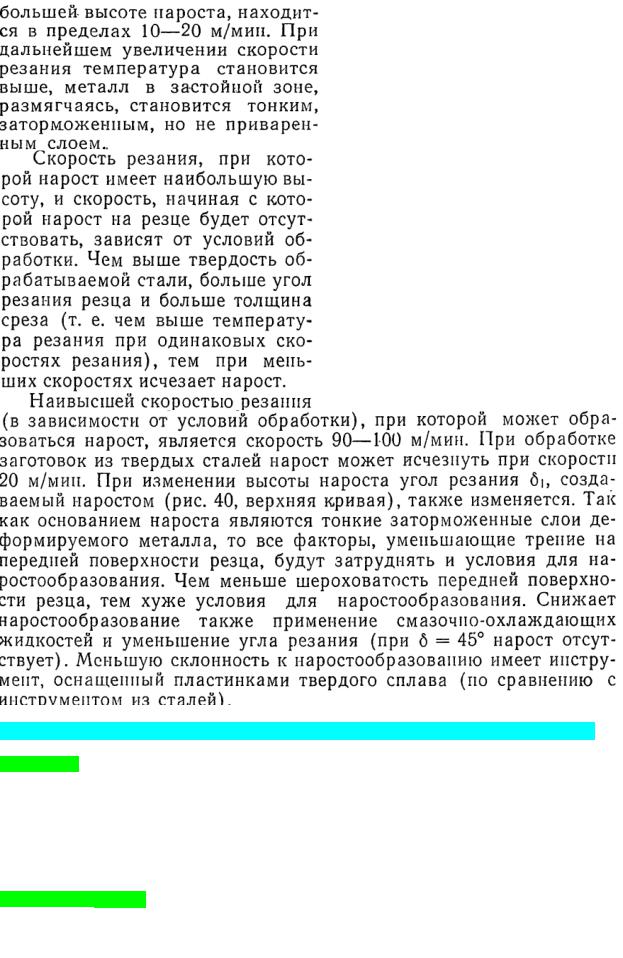

4. Явление наростообразования при резании металлов. Условия возникновения и существования нароста. Влияние нароста на процесс резания.

Размеры нароста не являются стабильными и одинаковыми вдоль всей режущей кромки даже при условиях, особенно благоприятных для его образования. Вследствие сильного трения между стружкой и наростом и трения в месте контакта нароста с обработанной поверхностью и поверхностью резания частицы нароста уносятся стружкой и этими поверхностями; при этом нарост, разрушаясь частично или полностью, периодически восстанавливается за счет новых частиц металла из основной его массы. Подвергаясь действию сил

5. СОТС. Классификация, виды и область применения. Способы подачи СОТС в зону резания. Расшифровка - Смазачно-охлаждающие технологические средства.

Назначение:

СОТС предназначены для смазки поверхностей трения, охлаждения режущего инструмента и обрабатываемой заготовки, облегчения процесса деформирования металла, своевременное удаление из зоны резания стружки и продуктов износа инструмента, а также для временной защиты изделий и оборудования от коррозии. Благодаря этому СОТС в значительной мере определяют экономичность и надежность работы многочисленны и разнообразной металлообрабатывающей техники, а именно: увеличивают стойкость режущего инструмента, улучшают качество изделий, снижают силы резания и потребную мощность.

Классификация СОТС:

-газообразные

-жидкие

-пластичные

- твердые.

Газообразные СОТС. В качестве СОТС этого типа применяют нейтральные (азот, аргон, гелий) и активные, кислородосодержащие (воздух, кислород, диоксид углерода), газы. Активные газы не только играют роль охладителя, но и защищают поверхность трущихся металлов от изнашивания, образуя на них оксидные пленки. Однако применение газообразных СОТС не получило широкого распространения в практике.

Жидкие СОТС наиболее рапространены. Их принято называть смазочно-охлаждающими жидкостями (СОЖ).

Они разделены на классы:

-Масляные

-Водосмешиваемые (водные)

-Быстро растворяющиеся

Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки. Минеральное масло в масляных СОЖ занимает 60-95% (в процентах по массе). Обычно это высокоочищенные нафтеновые или парафиновые масла. Иногда в качестве основы для масляных СОЖ используют смесь из нескольких (2-3) минеральных масел.

Водосмешиваемые СОЖ. Такие СОЖ могут содержать эмульгаторы, нефтяные масла, воду, спирты, гликоли, ингибиторы коррозии, бактерициды, противоизносные, противозадирные и антипенные присадки, электролиты и другие органические и неорганические продукты. Эти СОЖ применяют в виде эмульсий или истинных водных растворов при абразивной и лезвийной обработке (легкие и средние режимы резания) черных и цветных металлов. Преимуществами водосмешиваемых СОЖ является более высокая, чем у масляных СОЖ, охлаждающая способность, относительно низкая стоимость, пожаробезопасность и меньшая токсичность, недостатки - сравнительно невысокие смазывающие свойства, низкая эффективность на отдельных операциях и недостаточно высокая стабильность свойств во времени. Эмульгируещиеся СОЖ (эмульсолы) при смешивании с водой образуют эмульсии. В качестве основы эмульсолов используют средневязкие нефтяные масла нафтенового или смешанного типа, содержание которых в эмульсоле может достигать 85%. Применяют эмульсолыв виде 1-5%-ных эмульсий в воде.

Быстроиспаряющиеся СОЖ. Основу таких СОТС составляют быстроиспаряющиеся галогенпроизводные углеродов. Испаряясь, они охлаждают режущий инструмент и обрабатываемое изделие и оставляют на трущихся поверхностях тонкие смазывающие слои присадок, входящих в их состав. Быстроиспаряющиеся СОТС применяют при обработке резанием труднообрабатываемых сплавов и пакетов из пластин разнородных материалов на операциях сверления, развертывания, нарезания резьбы и протягивания.

Пластичные СОТС. обычно представляют собой пластичные смазки. Их используют в мелкосерийном производстве при нарезании резьбы (метчиками и плашками), сверлении, протягивания и развертывания, при полировании и обработке металлов напильниками. Применение пластичных СОТС ограничивается трудностью введения их в зону резания, невозможностью сбора, очистки и повторного применения. Пластичные СОТС разделены на следующие классы:

-смазки на углеводородных (парафин, воск и некоторые полимеры),

-мыльным (натриевые, литиевые, кальциевые, бариевые, свинцовые и др.) и

-неорганических (глина, слюда, асбест и др.) загустителях.

Твердые СОТС. По химическому составу подразделены на три класса - неорганические продукты слоистой структуры (тальк, графит, слюда, дисульфид молибдена и др.), органические соединения (воски, мыла, твердые жиры, полимеры) и мягкие металлы (олово, свинец, медь). Применяют их в особо трудных условиях (при высоких температурах и нагрузках), а также в тех случаях, когда другие типы СОТС не эффективны. Твердые смазки наносят в качестве поверхностных покрытий на режущий инструмент или обрабатываемый металл.

Различают:

-Эмульсолы – 5% - охлаждающая (сверление), 25% - смазывающая жидкость;

-Сульфофрезол – смазывающая жидкость; (низкоскоростные методы: резьбонарезка, развертывание, протягивание)

-Минеральное масло;

-Керосин – обработка чугуна;

-Содовый раствор (шлифовка) каустическая сода – минер

Способы подачи СОТС:

Применяют следующие основные способы подач СОЖ в зону резания лезвийным инструментом: свободно падающей струей; напорной струей;

струей воздушно-жидкостной смеси /в распыленном состоянии/; через каналы в теле режущего инструмента.

Подача СОЖ чаще всего осуществляется свободнопадающей струей (поливом). Свободно падающая струя истекает из сопел различных конструкций под давлением 0,03-0,1 МПа, (т.е. под действием силы тяжести) и обильно поливает зону резания.

Широко практикуется подача СОЖ напорной струей под давлением 0,1-2,5 МПа. На операциях глубокого сверления давление струи СОЖ достигает 10 МПа. Напорную струю можно подавать как в зону обработки (со стороны задней грани инструмента), так и по каналам в теле инструмента. При подаче в зону обработки скорость напорной струи достигает 40-60 м/с. В целях уменьшения разбрызгивания рекомендуется разветвлять поток СОЖ - часть потока направлять в виде тонкой напорной струи, а частьсвободным поливом.

Недостатки подачи СОЖ высоконапорной струей следующие:

трудность обеспечения в производственных условиях нужного направления струи СОЖ на режущую кромку инструмента; необходимость тщательной очистки СОЖ, чтобы исключить засорение сопла;

необходимость оснащения станка специальной насосной станцией; сильное разбрызгивание жидкости.

6. Понятие о критерии затупления и стойкости инструмента. Назовите эти критерии.

Под изнашиванием режущего инструмента понимается разрушение его контактных поверхностей в результате трения стружки о переднюю поверхность резца и его задних поверхностей о заготовку.

Т – стойкость инструмента – это способность материала из которого он изготовлен, сохранять свои физические свойства в определённый период времени до переточки. Критерий затупления – это предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

Установлено, что интенсивность изнашивания инструмента обуславливается различными по своей физической природе процессами. В реальных условиях некоторые из них действуют

одновременно. Здесь имеют место абразивный, адгезионный, диффузионный, окислительный и другие виды износа.

А б р а з и в н ы й и з н о с и н с т р у м е н т а - заключается во внедрении материала стружки в рабочую поверхность инструмента. При этом происходит съем металла с рабочей поверхности инструмента микроцарапанием.

Диффузионный износ -  происходит в результате прилипания трущихся поверхностей и последующего отрыва мельчайших частиц материала инструмента. Результатом этого износа являются кратеры на рабочих поверхностях инструмента; при слиянии кратеров образуются лунки износа. При этом действие абразивного износа усиливается в зоне низких и средних скоростей резания. Уменьшить адгезионный износ можно повышением твердости инструмента. Изнашивание тем больше, чем меньше твердость режущей части инструмента при резании и выше твердость составляющих обрабатываемого материала.

происходит в результате прилипания трущихся поверхностей и последующего отрыва мельчайших частиц материала инструмента. Результатом этого износа являются кратеры на рабочих поверхностях инструмента; при слиянии кратеров образуются лунки износа. При этом действие абразивного износа усиливается в зоне низких и средних скоростей резания. Уменьшить адгезионный износ можно повышением твердости инструмента. Изнашивание тем больше, чем меньше твердость режущей части инструмента при резании и выше твердость составляющих обрабатываемого материала.

Высокое давление и температура резания вызывают адгезионные процессы на контактных поверхностях – схватывание материала инструмента с материалом заготовки под действием атомарных сил. Адгезионные процессы на контактных поверхностях наблюдаются при невысоких скоростях резания. При этом частички инструментального материала вырываются и уносятся сходящей стружкой и обрабатываемой заготовкой. При невысоких скоростях резания изнашивание инструментов из твердых сплавов вызывается именно адгезионными процессами. Более прочная быстрорежущая сталь разрушается от их действия значительно меньше.

При больших скоростях резания, когда в зоне резания возникает очень высокая температура, твердосплавной инструмент интенсивно изнашивается под действием диффузии. Происходит взаимное проникновение и растворение структурных составляющих инструментального и обрабатываемого материалов. Интенсивной диффузии благоприятствует то, что в контакт с инструментом беспрерывно вступают все новые участки обрабатываемого материала и стружки. Переменные напряжения, действующие на рабочие поверхности инструмента при некоторых видах обработки резанием, могут разрушить режущую кромку от усталости.

Критерии износа:

Критерий затупления – это предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

Изнашивание инструмента численно оценивается величиной износа по задней поверхности. I – участок приработки (начального изнашивания),

II – участок нормального изнашивания,

III – участок катастрофического износа.

Точка А – критерий затупления (инструмент считается тупым). hк – критерий затупления

сталь hk = 0,8 – 1,0 мм}

чугун hk = 1,0 – 1,2 мм} черновые hk = 0,3 – 0,5 для чистовых.

Т – стойкость инструмента – время непрерывной работы инструмента между переточкой и до его замены.

На основании кривых износа строят стойкостные зависимости.

7. Понятие обрабатываемости материалов резанием и пути ее улучшения. Понятие обрабатываемости материалов резанием и пути ее улучшения.

Рабочий процесс обработки металлов резанием заключается в динамическом и кинематическом взаимодействии двух твердых тел – обрабатываемой заготовки и режущего инструмента.

Обрабатываемость – совокупность влияния свойств обрабатываемого материала на процесс резания.

Конструкционные материалы разделяются по обрабатываемости резанием, энергоемкости:

-легкообрабатываемые – латуни, бронзы, деформируемые сплавы алюминия, мягкие чугуны;

-средней обрабатываемости – углеродистые и низколегированные конструкционные стали, силумины, чугуны средней твердости;

-ниже средней обрабатываемости – высоколегированные нержавеющие конструкционные стали мартенситного, мартенситно-ферритного, аустенитно-мартенситного классов, твердые чугуны;

-трудно обрабатываемые – высоколегированные конструкционные стали аустенитного класса, жаростойкие и кислотостойкие, специальные никелеферритовые и никелевые сплавы, тугоплавкие сплавы, закаленные стали (после термообработки, шлифовки).

Косновным способам улучшения обрабатываемости относятся:

-Оптимизация химического состава материала заготовок, улучшение обрабатываемости сталей может быть достигнуто в результате увеличения содержания серы (автоматные стали) и кальция (кальцевые стали).

-Рациональный выбор материала режущей части инструмента.

-Выбор рационального типа инструмента и геометрии лезвия.

-Применение эффективных смазочно-охлаждающих технологических сред.

-Применение улучшающей термической обработки. При предварительном точении и фрезеровании высокопрочных конструкционных сталей применяют разупрочняющую термическую обработку, которая ухудшает механические характеристики материала.

-Введение в зону резания дополнительной энергии путем пластического деформирования вязких сталей и сплавов, обработки резанием с вибрациями и нагревом. Пластическое деформирование обрабатываемого материала исчерпывает часть запаса его пластичности и тем самым уменьшает работу и температуру резания, увеличивает стойкость инструмента и производительность труда. Сущность вибрационного резания заключается в том, что на обычно принятую кинематическую схему обработки накладывается дополнительное вынужденное колебательное движение инструмента относительно заготовки или заготовки относительно инструмента. Точение с вибрациями целесообразно использовать на операциях черновой и получистовой обработки вязких, пластичных и трудно обрабатываемых материалов. Сверление с колебаниями в осевом направлении при обработке глубоких отверстий в пластичных и вязких материалах позволяет уменьшать коэффициент трения и получать мелкодробленную стружку, которая легко удаляется из зоны резания.

-Оптимизация режимов обработки.

-Дробление стружки.

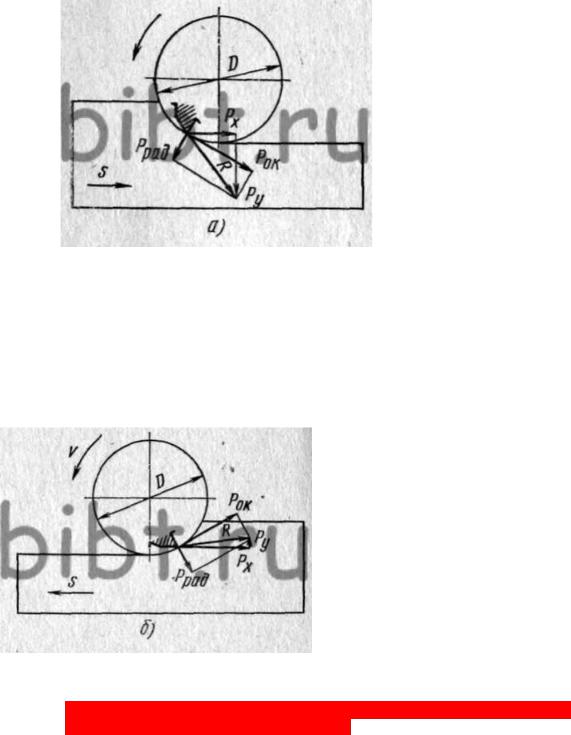

8. Встречное и попутное фрезерование, их характеристика. Достоинства и недостатки.

а) попутное фрезерованиепредпочтительное фрезерование! Минусы:* по корке работать нельзя, *большой износ станка. * невозможность использования данного способа при обработке заготовок с грубыми необработанными поверхностями (поковки, литье, штамповки). Это связано с тем, что различные твердые включения которые содержаться в корке могут сильно износить инструмент или даже привести к его поломке. *Так как зубья фрезы работают при ударной нагрузке то необходимо, чтобы приспособление было жестко и надежно закреплено на станке. Да и сам станок должен быть достаточно жестким. * В механизмах перемещения стола должны отсутствовать зазоры для исключения появления вибраций Плюсы:*Благодаря тому, что силы резания которые возникают при попутном

фрезеровании направлены в направлении заготовки ее прижимает к зажимному приспособлению и по этому нет необходимости применять хитроумные зажимные устройства и лишать заготовку всех степеней свободы. * Стойкость фрезы гораздо выше чем при встречном фрезеровании так как износ зубьев инструмента по задним поверхностям менее значительный и идет равномерно. *Качество поверхностей имеет хорошую шероховатость за счет плавной деформации снимаемого припуска металла. *Удобное направление схода стружки. Она остается позади режущего инструмента и легко удаляется.

б) встречное фрезерование. Минусы:*износ задних поверхностей.*Силы резания направлены на то, чтобы оторвать заготовку от приспособления и этот факт требует надежное ее крепление в базовом приспособлении. *Значительный и быстрый износ режущего инструмента, что в свою очередь не позволяет работать с применением высоких режимов резания. *Плохое удаление стружки. Она вылетает перед фрезой и может попасть в зону резания, что приведет к царапинам по обработанной поверхности.

Плюсы:* хорошо работать по корке. * Нагрузка на станок более плавная и не зависимо какую поверхность имеет заготовка процесс резания идет мягко и равномерно. * Упрочнение обработанной поверхности за

счет деформации металла

9. Понятие самозатачивания и правки абразивных кругов, физическая сущность. Инструменты для правки абразивных кругов.

Характер изнашивания шлифовального круга в процессе резания зависит от его твердости. Если прочность закрепления абразивных зерен в инструменте ниже прочности самих зерен, то изнашивание происходит за счет выкрашивания зерен, а круг работает в режиме самозатачивания. Самозатачиваемостью называют свойство круга сохранять работоспособность вследствие образования новых режущих кромок в процессе обработки.

Если прочность абразивных зерен окажется ниже прочности их закрепления в шлифовальном круге, то изнашивание происходит частично за счет хрупкого разрушения и скалывания зерен, а частично — в результате их истирания обрабатываемым материалом. Такое изнашивание носит название затупления круга и заключается в образовании площадок износа на поверхности абразивных зерен и уменьшении режущей способности инструмента. Кроме того, затупление круга приводит к изменению его профиля. Круги, абразивные зерна которых частично разрушены, а частично затуплены, для дальнейшей работы непригодны.

Если неправильно подобран абразивный круг или режимы обработки может происходить засаливание круга. Засаливание происходит за счет того, что часть стружки застревает в объемах пор круга, и они оказываются заполненными, за счет чего круг теряет режущие свойства.

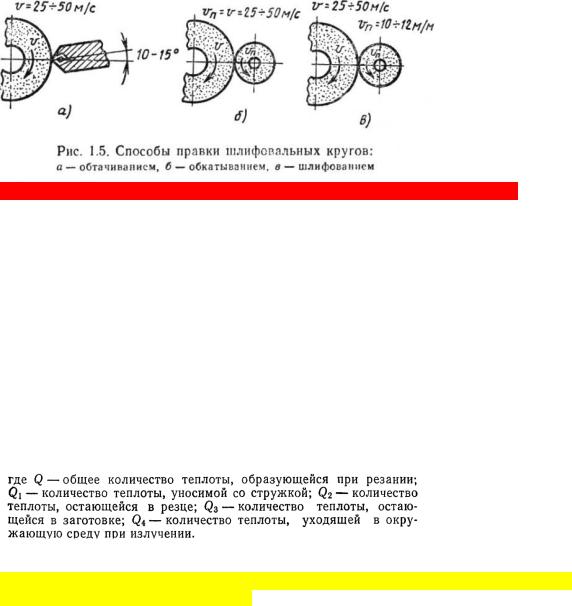

Для восстановления режущих свойств круга и его формы круг периодически правят. Применяют три способа правки: обтачиванием, обкатыванием и шлифованием.

При правке обтачиванием (рис. а) правящий инструмент выполняет роль резца. Правящими инструментами служат: алмазные карандаши, алмазные зерна (с естественными гранями), закрепленные в оправах Правку обкатыванием (см. рис б) выполняют правящими дисками, получающими вращение от

контакта со шлифовальным кругом Правку шлифованием (см. в) производят при принудительном вращении цилиндрического

правящего инструмента — алмазного ролика или абразивного правящего круга

10. Источники и принципы возникновения тепла в зоне резания. Тепловой баланс. Основными источниками возникновения тепла в зоне резания являются:

1.внутреннее трение между частицами срезаемого слоя в результате его пластической деформации при образовании стружки;

2.трение стружки о переднюю поверхность инструмента;

3.трение поверхности резания и обработанной поверхности по задним поверхностям инструмента.

Теплота выделяется вследствие превращения механической работы, затрачиваемой на резание, в тепловую энергию и энергию внешнего трения соприкасающихся поверхностей резца, стружки и обрабатываемой детали. Подавляющая масса теплоты уносится стружкой, остальное ее количество поступает в резец, обрабатываемую деталь и незначительная часть уходит в окружающее пространство. Тем не менее в зоне резания создается высокая температура, которая совместно с трением способствует износу резца.

Из зоны резания тепло уносится со стружкой (q1), передается в заготовку (q2) и инструмент (q3) и распространяется в окружающую среду (q4).Тепловой баланс процесса резания может быть выражен уравнением:

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4

11. Методы измерения температуры при резании металлов. Естественные и искусственные термопары, преимущества и недостатки Среди многочисленных методов измерения температуры резания можно выделить две группы.

-К первой группе относятся методы, с помощью которых измеряется средняя температура стружки, а также определенных участков изделия или резца: калориметрический метод; метод цветов побежалости; метод термокрасок.

-Ко второй группе принадлежат методы, которыми измеряются температура узкоограниченных участков зоны резания или резца, например: метод термопар; оптический и радиационный методы.

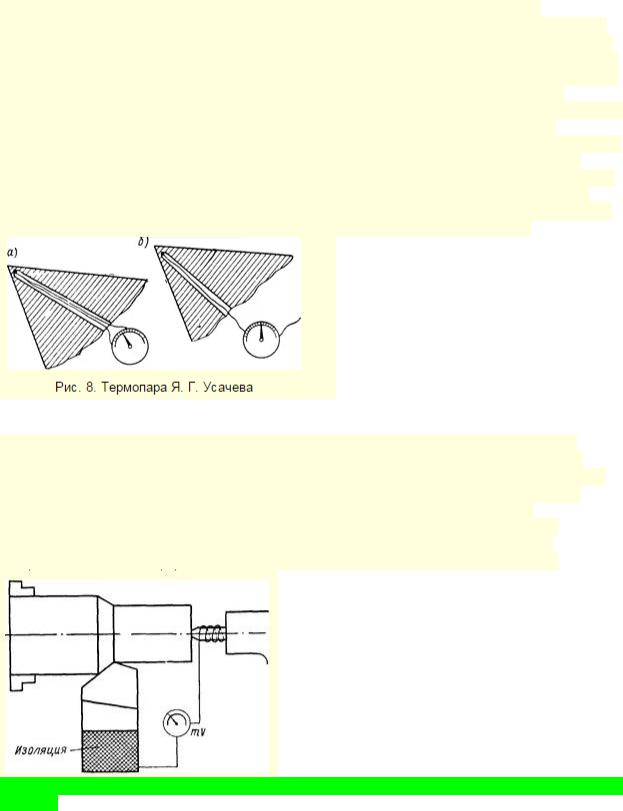

Метод искусственной термопары

Один из наиболее точных и в то же время относительно простой способ — измерение температуры резца с помощью термопары, впервые примененной Я. Г. Усачевым. Как известно, при нагреве места спая проволок из двух разнородных металлов,например железо — константан, медь — константан, платина —иридий и т. д., в нем образуются заряды противоположных знаков. Если свободные концы проволок соединить, то в цепи возникаеттермоток, электродвижущая сила которого пропорциональнаразности температур места спая и холодных концов проволок. Величину электродвижущей силы или напряжения можно измерять с помощью гальванометра или милливольтметра. Для перевода величины электродвижущей силы в градусы термопару необходимо тарировать. На рис. 8, а показана термопара Я. Г. Усачева. Здесь спай двух различных металлических проволок, изолированных слюдой или стеклянной трубкой, вставленв канал, просверленный в резце снизу. Дно этого канала располагают возможно ближе к передней грани и режущей кромке резца, чтобы измерить температуру возможно ближе к источникам теплоты. Недостатки этого способа: удаленность спая термопары от участка максимальной температуры и необходимость поддерживать постоянным давление между спаем и дном отверстия.

Естественная термопара.

В настоящее время температурные исследования производятся с помощью, так называемой естественной термопары, состоящей из самого изделия и режущего инструмента (рис. 10). В процессе резания в месте контакта разнородных материалов изделия и резца вследствие нагрева возникает электродвижущая сила. Термоток в этом случае направляется по обрабатываемой детали 1 через медное кольцо 2, а затем через ртуть в ванне 3,служащейдля контакта вращающегося кольца 2 с проволокой 4. При этом милливольтметр покажет напряжение термотока, по которому можно судить о температуре резания. Обрабатываемое изделие изолировано от патрона и заднего центра, а резец от суппорта —при помощи прокладок.

12.Виды образующихся стружек при резании металлов. Факторы, влияющие на вид образующейся стружки.

Сливная (непрерывная) – образуется при резании пластических материалов с высокими скоростями резания и малыми подачами.

Элементная стружка – состоит из отдельных элементов связанных друг с другом, образуется при обработки твердой стали с малыми скоростями и большими подачами.

Стружка надлома – образуется при резании мало пластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

На вид образующейся стружки влияет обрабатываемый материал и режимы обработки – температурно-скоростной фактор. Так для сталей при малых скоростях резания и при высоких – образуется элементная стружка, а на средних – сливная.