- •Порядок производства работ при локализации разлитой нефти на водных акваториях в летний период.

- •Перспектива развития трубопроводного транспорта нефти и газа

- •Порядок производства работ при врезке вантуза в действующий нефтепровод.

- •Минимальные диаметры и количество вантузов для впуска/выпуска воздуха

- •Расчет утечек нефти через отверстия в нефтепроводе.

- •Справочный материал

- •Обустройство земляных амбаров для временного хранения (на период выполнения работ) откаченной нефти. Сроки ликвидации амбаров и рекультивации земли.

- •1 Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •2 Оценка свариваемости сталей трубного сортамента по величине углеродного эквивалента.

- •Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов

- •Предисловие

- •Нормативные ссылки

- •Термины и определения

- •Обозначения и сокращения

- •Общие требования

- •Порядок организации работ по вырезке, врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков нефтепроводов

- •Оформление разрешительной документации на производство ремонтных работ

- •Земляные работы

- •Порядок организации земляных работ

- •Разработка и обустройство ремонтного котлована

- •Разработка и обустройство ремонтного котлована в местах с высоким уровнем грунтовых вод и на болотах

- •Амбары и резервуары для временного хранения нефти

- •Засыпка ремонтного котлована и земляного амбара

- •Выполнение мероприятий по защите кабелей связи

- •Организационные мероприятия

- •Технические мероприятия

- •Врезка вантузов в нефтепровод

- •Назначение и место установки вантузов

- •Требования к конструкции вантузов

- •Требования к монтажу и приварке вантуза к нефтепроводу

- •Контроль сварных соединений

- •Вырезка отверстия

- •Обустройство вантузов

- •Подготовка линейных задвижек и проверка их герметичности

- •Порядок организации работ по промывке линейных задвижек и проверке их на герметичность

- •Порядок промывки задвижек

- •Порядок проверки герметичности задвижек

- •Организационно-технические мероприятия по отводу протечек нефти при негерметичности задвижек

- •Остановка перекачки нефти по нефтепроводу и отключение участка

- •Откачка нефти из отключенного участка

- •Требования к технологической обвязке передвижных насосных агрегатов

- •Типовые технологические схемы откачки при освобождении участка нефтепровода от нефти

- •Требования к освобождению нефтепроводов

- •10.3.1 Общие требования

- •10.3.2 Требования к освобождению участков нефтепроводов с использованием откачивающих агрегатов

- •Вырезка «катушек», задвижек, соединительных деталей

- •Порядок организации работ по вырезке «катушек», задвижек, соединительных деталей

- •Вырезка «катушки» с применением машин для резки труб

- •1 Рабочий котлован; 2 – нефтепровод; 3 – мрт; 4 – провод заземления мрт со штырем;

- •Вырезка «катушки» с применением энергии взрыва

- •Порядок демонтажа вырезаемых «катушек»

- •Зачистка ремонтного котлована

- •Герметизация полости труб нефтепровода

- •Порядок организации работ по герметизации полости труб нефтепровода

- •Технология герметизации внутренней полости нефтепроводов линейной части. Общие требования к герметизаторам, применяемым для перекрытия нефтепроводов

- •Технология применения герметизаторов «Кайман» с учетом размеров кпп сод

- •Технология комбинированного применения герметизаторов типа «Кайман» и грк

- •Подготовка и установка герметизаторов

- •Перекрытие нефтепроводов с применением глины

- •Контроль герметичности перекрытия

- •Контроль состояния внутренней полости освобожденного от нефти участка нефтепровода

- •Технология пропуска герметизаторов по нефтепроводу после окончания ремонтных работ

- •Подготовка и производство сварочно-монтажных работ

- •Требования к трубам, «катушкам», соединительным деталям и запорной арматуре, предназначенным для врезки в нефтепровод

- •Стыковка (подгонка) «катушек»/захлёстов, установка и монтаж запорной арматуры и соединительных деталей

- •Подготовка и проведение сварки

- •Требования к технологии сварки и сварщикам

- •Размагничивание стыкуемых труб перед сваркой

- •Методы, технология, требования к применяемым способам и оборудованию

- •Размагничивание труб методом магнитной компенсации

- •Применение приборов, компенсирующих намагниченность нефтепровода

- •Контроль качества сварных соединений

- •Методы контроля

- •Ремонт дефектов сварных стыков

- •Требования к дефектоскопическим лабораториям, специалистам и применяемому оборудованию

- •Заполнение нефтепровода нефтью после окончания ремонтных работ и пуск нефтепровода

- •Подготовка нефтепровода к пуску, заполнение нефтепровода

- •Порядок выпуска газовоздушной смеси при заполнении нефтепровода

- •Вывод нефтепровода на заданный режим. Контроль герметичности отремонтированного участка

- •Изоляция врезанной «катушки» и вантузов, требования к применяемому оборудованию и материалам

- •Исполнительная документация при замене «катушки»

- •Требования промышленной безопасности и охраны труда при проведении работ

- •Организация безопасного производства работ. Общие требования

- •Меры безопасности при выполнении земляных работ

- •Меры безопасности при врезке вантузов в нефтепровод

- •Меры безопасности при работе с линейными задвижками и откачки нефти из отключенного участка

- •Меры безопасности при выполнении работ по вырезке «катушек», задвижек, соединительных деталей

- •Меры безопасности при герметизации полости труб нефтепровода

- •Меры безопасности при подготовке и производстве сварочно-монтажных работ

- •Меры безопасности при дефектоскопии сварных швов

- •Основные меры безопасности при заполнении нефтью

- •Меры безопасности при изоляционных работах

- •Контроль воздушной среды при проведении огневых, газоопасных работ

- •Меры безопасности при выполнении работ по сверлению технологических и контрольных отверстий в нефтепроводе

- •Средства индивидуальной защиты и предохранительные приспособления

- •Санитарно-бытовые условия

- •Пожарная безопасность

- •Экологическая безопасность

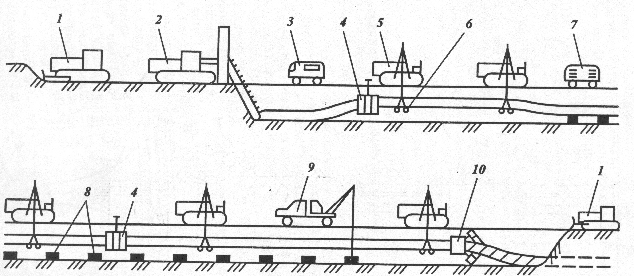

- •Приложение a (справочное) Схема раскрываемого участка нефтепровода при выполнении технологических работ

- •5. Свидетельство о приемке

- •6. Правила хранения и транспортирования

- •7. Сведения об установке вантуза

- •8. Приложения

- •Б.3 Форма акта гидравлического испытания на прочность, герметичность и проверки на герметичность затвора запорной арматуры

- •Приложение в (рекомендуемое) Перечень приемо-сдаточной документации

- •Приложение г (обязательное) Формы журналов регистрации объемов откаченной нефти и работы насосных установок

- •Приложение д (справочное) Технические характеристики приспособления для откачки с нижней образующей нефтепровода

- •Приложение е (справочное) Технические характеристики герметизаторов «Кайман»

- •1 Корпус; 2 – герметизирующая оболочка; 3 – элемент центрирующий

- •Приложение ж (справочное) Технические характеристики герметизаторов резинокордных для временного перекрытия внутренней полости магистральных нефтепроводов от dn 100 до dn 1200 мм

- •Приложение и (обязательное) Форма паспорта на трубы для изготовления «катушек»

- •1. Назначение

- •2. Техническая характеристика

- •3. Хранение и транспортировка

- •4. Приложения

- •Приложение к (справочное) Форма разрешения на сварку стыков

- •Приложение л (обязательное) Перечень разрешительной и нормативной документации, находящейся на месте проведения ремонтных работ

- •Приложение м (обязательное) Форма таблицы замеров давления воздуха (инертного газа) в герметизаторе «Кайман» (грк) Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Приложение н (обязательное) Форма таблицы замеров уровня нефти и избыточного давления/вакуума в полости нефтепровода Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Библиография

БИЛЕТ №1

Состав сооружений магистральных нефтегазопроводов.

В состав магистральных нефтепроводов входят: линейные сооружения, головные и промежуточные перекачивающие и наливные насосные станции и резервуарные парки

В свою очередь линейные сооружения согласно СНиП 2.05.06 — 85 включают: трубопровод (от места выхода с промысла подготовленной к дальнему транспорту товарной нефти) с ответвлениями и лупингами, запорной арматурой, переходами через естественные и искусственные препятствия, узлами подключения нефтеперекачивающих станций, узлами пуска и приема очистных устройств и разделителей при последовательной перекачке, установки электрохимической защиты трубопроводов от коррозии, линии и сооружения технологической связи, средства телемеханики трубопровода, линии электропередачи, предназначенные для обслуживания трубопроводов, и устройства электроснабжения и дистанционного управления запорной арматурой и установками электрохимической защиты трубопроводов; противопожарные средства, противоэррозионные и защитные сооружения трубопровода; емкости для хранения и разгазирования конденсата, земляные амбары для аварийного выпуска нефти, здания и сооружения линейной службы эксплуатации трубопроводов; постоянные дороги и вертолетные площадки, расположенные вдоль трассы трубопровода, и подъезды к ним, опознавательные и сигнальные знаки местонахождения трубопровода; пункты подогрева нефти указатели и предупредительные знаки.

Основные элементы магистрального трубопровода — сваренные в непрерывную нитку трубы, представляющие собой собственно трубопровод. Как правило, магистральные трубопроводы заглубляют в грунт обычно на глубину 0,8 м до верхней образующей трубы, если большая или меньшая глубина заложения не диктуется особыми геологическими условиями или необходимостью поддержания температуры перекачиваемого продукта на определенном уровне (например для исключения возможности замерзания скопившейся воды) Для магистральных трубопроводов применяют цельнотянутые илы сварные трубы диаметром 300—1420 мм. Толщина стенок труб определяется проектным давлением в трубопроводе, которое может достигать 10 МПа.

Трубопровод, прокладываемый по районам с вечномерзлыми грунтами или через болота, можно укладывать на опоры или в искусственные насыпи.

На пересечениях крупных рек нефтепроводы иногда утяжеляют закрепленными на трубах грузами или сплошными бетонными покрытиями закрепляют специальными анкерами и заглубляют ниже дна реки. Кроме основной, укладывают резервную нитку перехода того же диаметра. На пересечениях железных и крупных шоссейных дорог трубопровод проходит в патроне из труб, диаметр которых на 100—200 мм больше диаметра трубопровода.

С интервалом 10—30 км в зависимости от рельефа трассы на трубопроводе устанавливают линейные задвижки для перекрытия участков в случае аварии или ремонта.

Вдоль трассы проходит линия связи (телефонная, радиорелейная), которая в основном имеет диспетчерское назначение. Ее можно использовать для передачи сигналов телеизмерения и телеуправления. Располагаемые вдоль трассы станции катодной и дренажной защиты, а также протекторы защищают трубопровод от наружной коррозии, являясь дополнением к противокоррозионному изоляционному покрытию трубопровода. Нефтеперекачивающие станции (НПС) располагаются на нефтепроводах с интервалом 70—150 км. Перекачивающие (насосные) станции нефтепроводов и нефтепродуктопроводов оборудуются, как правило, центробежными насосами с электроприводом. Подача применяемых в настоящее время магистральных насосов достигает 12500 м3/ч. В начале нефтепровода находится головная нефтеперекачивающая станция (ГНПС), которая располагается вблизи нефтяного промысла или в конце подводящих трубопроводов, если магистральный нефтепровод обслуживают несколько промыслов или один промысел разбросанный на большой территории, ГНПС отличается от промежуточных наличием резервуарного парка объемом, равным двух-, трехсуточной пропускной способности нефтепровода. Кроме основных объектов, на каждой насосной станции имеется комплекс вспомогательных сооружений: трансформаторная подстанция, снижающая подаваемое по линии электропередач (ЛЭП) напряжения от 110 или 35 до 6 кВ, котельная, а также системы водоснабжения, канализации, охлаждения и т.д. Если длина нефтепровода превышает 800 км, его разбивают на эксплуатационные участки длиной 100—300 км, в пределах которых возможна независимая работа насосного оборудования. Промежуточные насосные станции на границах участков должны располагать резервуарным парком объемом, равным 0,3—1,5 суточной пропускной способности трубопровода. Как головная, так и промежуточные насосные станции с резервуарными парками оборудуются подпорными насосами. Аналогично устройство насосных станций магистральных нефтепродуктопроводов. Тепловые станции устанавливают на трубопроводах, транспортирующих высоко застывающие и высоковязкие нефти и нефтепродукты иногда их совмещают с насосными станциями. Для подогрева перекачиваемого продукта применяют паровые или огневые подогреватели (печи подогрева) для снижения тепловых потерь такие трубопроводы могут быть снабжены теплоизоляционным покрытием. По трассе нефтепровода могут сооружаться наливные пункты для перевалки и налива нефти в железнодорожные цистерны. Конечный пункт нефтепровода — либо сырьевой парк нефтеперерабатывающего завода, либо перевалочная нефтебаза, обычно морская, откуда нефть танкерами перевозится к нефтеперерабатывающим заводам или экспортируется за границу.

Три основных группы нефтесборщиков, для сбора разлитой нефти на воде и поверхности земли:

Гравитационные;

Адгезионные;

Сорбционные.

Работа всех нефтесборных систем основана на различии физических свойств нефти и воды. Эти различия определяют три основные группы нефтесборщиков, применяемых для сбора нефти:

1) гравитационные устройства, использующие различие в плотности воды и нефти;

2) адгезионные устройства, использующие свойство нефти налипать на поверхности различных материалов либо впитываться ими;

3) сорбционные устройства, впитывающие нефть.

Гравитационные нефтесборные устройства можно подразделить на следующие типы:

вакуумные - по принципу непосредственного всасывания;

пороговые - по принципу перетекания нефти через порог, удерживаемый ниже уровня воды;

погружные - вызывающие погружение нефти и улавливание ее в сборные емкости;

с горизонтальным шнеком, имеющим постепенно убывающий шаг;

центробежные, образующие воронку для всасывания нефти.

Адгезионные нефтесборные устройства можно подразделить на следующие виды:

дисковые - диски, частично погруженные в воду, вращаются, а налипающая на них нефть удаляется скребками;

барабанные (с полупогруженным в воду барабаном);

ленточные - оборудованные транспортной лентой с откидным или скребковым механизмом.

K сорбционным устройствам относится плавающая тросшвабра с отжимной роликовой системой.

На отечественных нефтепроводах наибольшее распространение получили дисковые и барабанные нефтесборщики, иx гидрофобная поверхность способствует высокой селективности отметки, т.е. в собранной водонефтяной смеси доля нефти составляет до 98 %, пороговые нефтесборщики обладают большой производительностью сбора по водонефтяной смеси, но селективность отметки низка.

Достоинством вакуумных нефтесборщиков является универсальность (могут собирать нефть с твердой поверхности), но при работе на водоемах ими захватывается вместе с нефтью большое количество воды.

БИЛЕТ №2

Классификация нефтегазопроводов по назначению.

По своему назначению нефте- и нефтепродуктопроводы можно разделить на следующие группы: промысловые — соединяющие скважины с различными объектами и установками подготовки нефти на промыслах; магистральные (МН) — предназначенные для транспортировки товарной нефти и нефтепродуктов (в том числе стабильного конденсата и бензина) из районов их добычи (от промыслов) производства или хранения до мест потребления (нефтебаз, перевалочных баз, пунктов налива в цистерны, нефтеналивных терминалов, отдельных промышленных предприятий и НПЗ). Они характеризуются высокой пропускной способностью, диаметром трубопровода от 219 до 1400 мм и избыточным давлением от 1,2 до 10 МПа; технологические — предназначенные для транспортировки в пределах промышленного предприятия или группы этих предприятий различных веществ (сырья, полуфабрикатов, реагентов, а также промежуточных или конечных продуктов, полученных или используемых в технологическом процессе и др.), необходимых для ведения технологического процесса или эксплуатации оборудования. Согласно СНиП 2.05.06 — 85 магистральные нефте- и нефтепродуктопроводы подразделяются на четыре класса в зависимости от условного диаметра труб (в мм): 1 — 1000—1200 включительно: II — 500—1000 включительно; III — 300—500 включительно; IУ — 300 и менее Наряду с этой классификацией СНиП 2.05.07 — 85 устанавливает для магистральных нефтепроводов категории, которые требуют обеспечения соответствующих прочностных характеристик на любом участке трубопровода:

Диаметр нефтепровода, мм |

до 700 |

700 и более |

Категория нефтепровода при прокладке |

||

подземной |

IV |

III |

наземной и подземной |

III |

III |

Приведенная классификация и категории трубопроводов определяют в основном требования, связанные с обеспечением прочности или неразрушимости труб. В северной природно-климатической зоне все трубопроводы относятся к категории III. Исходя из этих же требований в СНиП 2.05.06 — 85 определены также и категории, к которым следует относить не только трубопровод в целом, но и отдельные его участки. Необходимость в такой классификации объясняется различием условий, в которых будет находиться трубопровод на тех или иных участках местности, и возможными последствиями в случае разрушения трубопровода на них. Отдельные участки нефтепроводов могут относиться к высшей категории В, категории I или II. К высшей категории В относятся трубопроводные переходы через судо- и несудоходные реки при диаметре трубопровода 1000 мм и более. К участкам категории I относятся под- и надводные переходы через реки, болота типов II и III, горные участки, вечномерзлые грунты. К участкам категории II относятся под- и надводные переходы через реки, болота типа и, косогорные участки, переходы под дорогами и т.д. Прокладку трубопроводов можно осуществлять одиночно и параллельно действующим или проектируемым магистральным трубопроводам в техническом коридоре. Под техническим коридором магистральных трубопроводов согласно СНиП 27.05.06—85 понимают систему параллельно проложенных трубопроводов по одной трассе. В отдельных случаях допускается прокладка нефте- и газопроводов в одном коридоре. Технологические трубопроводы в зависимости от физико-химических свойств и рабочих параметров (давления Р и температуры Т) подразделяются на три группы (А, Б, В) и пять категорий. Группу и категорию технологического трубопровода устанавливают по параметру, который требует отнесения его к более ответственной группе или категории. Класс опасности вредных веществ следует определять по ГОСТ 12.1.005—76 и ГОСТ 12.01.007—76, взрывопожароопасность — по ГОСТ 12.1.004—76. Нефти имеют класс опасности II, масла минеральные нефтяные — III, бензины — IV. Для технологических трубопроводов нефтеперекачиваюших станций важное значение имеет правильный выбор параметров транспортируемого вещества. Рабочее давление принимается равным избыточному максимальному давлению, развиваемому насосом, компрессором или другим источником давления, или давлению, на которое отрегулированы предохранительные устройства. Рабочую температуру принимают равной максимальной или минимальной температуре транспортируемого вещества, установленной технологическим регламентом или другим нормативным документом (СНиП, РД, СН п т.д.).

Порядок производства работ при локализации разлитой нефти на водных акваториях в зимний период.

Технология локализации и сбора нефти в зимних условиях предусматривает следующие операции:

поверхности водоема в зоне разлива нефти обкалывают лед;

в образовавшейся полынье устанавливают боковые заграждения из материалов повышенной прочности (сталь, стеклопластик и т.д.);

в свободную ото льда зону вводят нефтесборщик с источником горячей воды или пара на борту;

загрязненный нефтью лед собирают в контейнер, где отмывают теплой водой.

Для разогрева и смыва вязкой нефти требуется пар, подаваемый с расходом 200 - 300 кг/ч на 1 т нефти.

Также локализация нефти и направление ее в зону сбора в условиях наличия ледового покрова проводится в результате создания во льду направляющих ледовых прорезей. Прорези располагают под углом к течению реки в зависимости от скорости воды, в соответствии с рекомендуемыми углами установки боковых заграждений. В конце направляющей прорези сооружают майну для размещения нефтесборщика и вспомогательного оборудования.

Шиpинa прорези выбирается с расчетом всплытия нефтяных частиц в зависимости от скорости течения и толщины льда. Если прорезь выполняется только для установки направляющих боковых заграждений, то ее ширина выбирается с учетом возможности постановки специальных зимних заграждений.

Для сооружения майн и прорезей при толщине ледового покрова до 0,25 м рекомендуются цепные бензопилы, при толщине льда от 0,25 до 1,1 м - ледорезные фрезерные машины ЛФМ, а при толщине льда более 1м - двухбаровые машины БР. При работе ледорезной техники необходимо выполнять требования техники безопасности, а также контролировать толщину ледяного покрова.

В зимних условиях для локализации и направления нефти к месту сбора предпочтительнее применять металлические боковые заграждения. Надувные боковые заграждения могут использоваться только на открытых участках воды.

БИЛЕТ №3

Методы определения места разгерметизации магистральных нефтегазопроводов.

При эксплуатации нефтепроводов в соответствии с НТД используются следующие методы обнаружения утечек: визуальный, контроля давления, графоаналитический, балансового учета нефти, анализ изменения нагрузки электродвигателей, приборной диагностики (ультразвуковой и акустический), параметрического контроля расхода и давления.

Сущность визуального метода заключается в обнаружении мест утечек нефти и нефтепродуктов из подземного трубопровода путем осмотра трассы трубопровода обходчиками, а также при передвижении вдоль трассы с использованием автотранспорта, речных катеров и авиации.

Основными признаками визуального обнаружения утечки являются:

видимый выход нефти на поверхность земли;

изменение цвета (пожелтение) растительности;

изменение цвета (потемнение) снежного покрова;

появление радужной пленки на поверхности воды.

Эти признаки могут быть обнаружены обходчиками при патрулировании трассы МН, обслуживающим персоналом при проведении работ в охранной зоне нефтепровода, а также посторонними лицами.

Достоинства метода:

позволяет обнаружить места любых утечек нефти при выходе ее на поверхность земли;

эффективен при контроле в дневное время с помощью вертолетов и автотранспорта.

Недостатки метода:

регулярное патрулирование обходчиками и с помощью наземного транспорта утомительно и трудоемко;

использование метода зависит от климатических и погодных условий, а также от времени суток;

в труднодоступной местности осмотр трассы возможен только с помощью авиации в дневное время;

затруднено обнаружение мест незначительных утечек.

Графоаналитический метод обнаружения места утечки составляет около 10 % длины нефтепровода между соседними работающими НПС.

Метод обнаружения утечек на линейной части МН на основе анализа причин изменения нагрузки электродвигателей основан на регистрации изменения нагрузки более 3 % от установившейся при данном режиме перекачки.

Порядок производства работ при локализации разлитой нефти на водных акваториях в летний период.

Сбор и утилизация нефти включает следующие технологические операции:

расстановку нефтесборщиков на воде;

подсоединение нефтесборщиков к боковым ограждениям;

монтаж и подсоединение сети энергоснабжения и трубопроводной системы отвода собранной водонефтяной смеси;

расстановка накопительных емкостей и подсоединение их к трубопроводной системе;

сбор нефти с подачей в накопительные емкости;

транспортировку собранной водонефтяной смеси к местам утилизации нефти;

разделение водонефтяной смеси;

утилизацию нефти и очистку воды до санитарных норм.

В целях устранения возможного «проныривания» нефти под боковым заграждением сбор нефти необходимо осуществлять по проточной схеме, т.е. располагать нефтесборщик в одном ряду с заграждением, обеспечивая возможность протекания основной массы водяного потока под нефтесборщиком.

При этом производительность нефтесборщика должна быть выше возможного поступления нефти. В случае, когда производительность нефтесборщика меньше, необходимо устанавливать по проточной схеме в одном ряду боковых заграждений несколько нефтесборщиков или ниже по течению несколько рядов боновых заграждений с нефтесборщиками с таким расчетом, чтобы их суммарная производительность была равна возможному объему поступающей нефти. Последний ряд боновых заграждений можно устанавливать по замкнутой схеме («кошель») для локализации остаточной нефти.

Кроме механических способов сбора нефти в практике борьбы с нефтяными загрязнениями используют и физико-химические методы:

адсорбцию и десорбцию.

При адсорбции применяют специальные вещества - сорбенты, которые хорошо поглощают частицы нефти. По общей классификации сорбенты подразделяются на три группы:

природные неорганические;

природные органические;

синтетические.

Природные неорганические сорбенты обладают невысокой нефтеемкостью, малой плавучестью и нетехнологичны в применении (мелкодисперсны, легкие, распыляются при нанесении, опасны для здоровья обслуживающего персонала). Использование их при ликвидации аварий ограничено, хотя они имеют низкую стоимость.

Основой сорбентов второй группы являются отходы промышленных предприятий. Эти сорбенты характеризуются средними значениями нефтеемкости и для обеспечения их гидрофобности практически все они должны быть подвергнуты дополнительной обработке, что повышает их стоимость.

Высокоолеофильные и гидрофобные синтетические материалы для сбора разлитой на воде нефти обладают высокой нефтеемкостью и малым водопоглощением. В частности, такие сорбенты эффективны при разливах малой мощности, когда толщина пленки составляет 1 мм и менее и когда сбор ее механизированными способами малоэффективен.

В качестве диспергентов применяют поверхностно-активные вещества (ПАВ), которые при соединении с нефтью образуют растворы со слабым поверхностным натяжением, благодаря чему рассеиваются мелкими каплями в толще воды. Рассеивание нефти в воде рассчитано на последующее биологическое разложение и имеет цель ускорить его, благодаря увеличению поверхности нефти. Однако необходимо учесть, что диспергенты токсичны, поэтому их применение разрешается контролирующими органами в особых случаях.

В Табель оснащения техническими средствами для ликвидации аварийных разливов нефти на подводных переходах входят также вспомогательные технические средства установки боновых заграждений (лодка с навесным мотором, буксирный и рабочий катера, ручная лебедка), средства рекультивации и утилизации нефти (емкость для сбора нефти, саморазворачивающаяся емкость), установка для работ в зимнее время (машина для резки льда, мотопила, генератор теплого воздуха, мотопомпа, утепленная палатка) и средства обеспечения противопожарной и технической безопасности (пожарная мотопомпа, электростанция). Значительные трудности при авариях на подводных переходах возникают при очистке берегов.

Зачистка, смыв нефти водой с загрязненных берегов производятся гидромонитором или мотопомпами споследующей улавливанием ее на рубеже задержания.

При понижении уровня воды в реке нефть может оказаться на берегу на значительном расстоянии от воды. В этом случае ее смыв к приемному устройству нефтесборщика невозможен. Если позволяют рельеф и прочность грунта, то применяют бульдозеры, ковшовые экскаваторы, скреперы и т.д. Сгребая нефть, машины захватывают слой грунта, поэтому для вывоза загрязненного грунта необходимы автомобили повышенной проходимости. Если рельеф местности не позволяет использовать землеройную технику, то сбор нефти производят вакуумными или пневмотранспортными установками.

Укрепленные берега очищают с помощью вакуумныхнефтесборщиков. Одновременно устраивают плавающее заграждение на расстоянии 1-2 м от берега, а нефть, скопившуюся между камнями, посыпают сорбентом, вымывают струей воды в сторону заграждения и собирают с помощью нефтесборных устройств.

С кустарников и деревьев нефть смывают струей воды, подаваемой под давлением 0,6-0,8 МПа. При низкой температуре воздуха используют подогретую воду (до 30 - 40°С). Загрязненную нефтью водную растительность скашивают специальными косилками, установленными на лодках, или вручную, с последующим ее улавливанием и выводом для утилизации.

БИЛЕТ №4

Система трубопроводного транспорта нефти и газа России. Общее состояние, перспективы развития.

Развитие экономики России невозможно без обеспечения отечественной нефтеперерабатывающей промышленности нефтью для производства нефтепродуктов и сырья для нефтехимической промышленности, без экспорта нефти для получения валюты и закупки зарубежного оборудования, материалов и технологий. Наиболее дешевым и высоконадежным видом транспорта нефти являются магистральные нефтепроводы. С разработкой нефтяных месторождений Восточной Сибири и Крайнего Севера, началом освоения шельфа и морских месторождений происходят дальнейшее удаление мест переработки от районов добычи и рост затрат на транспортировку углеводородов. В этих условиях трубопроводный транспорт становится важнейшим элементом топливно-энергетического комплекса страны, обеспечивающим снижение издержек и повышение прибыльности добычи нефти для нефтегазодобывающих компаний.

Для надежного снабжения народного хозяйства нефтью необходимо, чтобы средства транспорта и хранения соответствовали уровню добычи и переработки, экспортным потребностям и перспективам развития.

Протяженность магистральных трубопроводов России составляет 218,9 тыс. км, в том числе газопроводов - 151 тыс. км, нефтепроводов - 48,6 тыс. км, нефтепродуктопроводов - 19,3 тыс. км. Транспортировка продукции топливно-энергетического комплекса в 2000 г. трубопроводным транспортом составляла более 30 % общего объема грузооборота. По системе магистральных нефтепроводов транспортируется 93 % добываемой нефти, в общем объеме грузооборота доля нефти доходит до 40,3 %.

В последние годы предполагается рост добычи, переработки и экспорта нефти в России за счет разработки новых месторождений в Тимано-Печорском и Восточно-Сибирском регионах, а также на Дальнем Востоке и шельфе морей. Перспективный уровень добычи нефти и возможные объемы транспортировки по магистральным нефтепроводам будут определять такие факторы, как мировые цены, уровень налогообложения, сроки ввода новых месторождений и строительства трубопроводов.

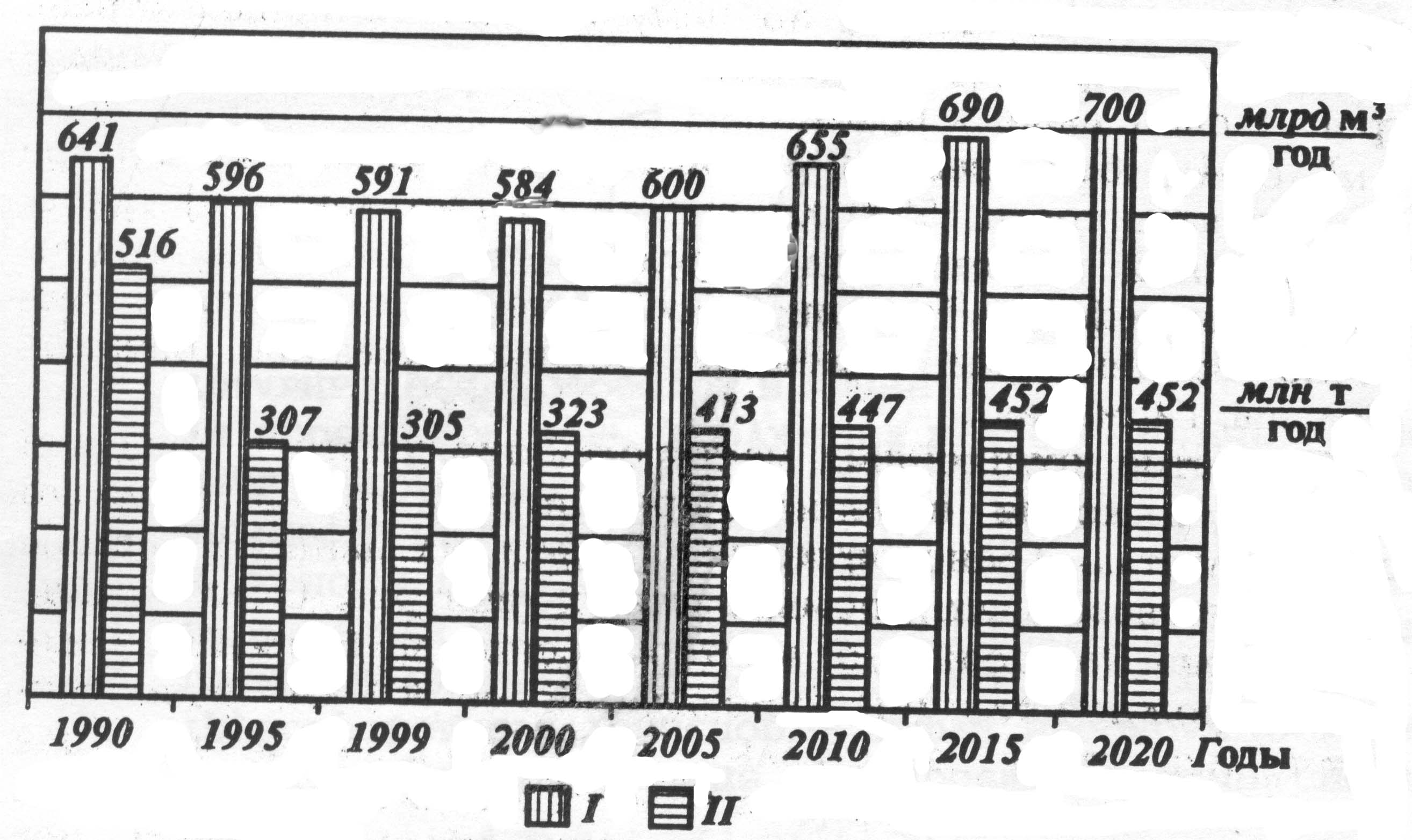

Энергетическая стратегия России ориентирована на увеличение добычи к 2020 г. нефти с газовым конденсатом до 360 млрд. т/год, газа - 700 млрд. м3, угля - 430 млн. т, производства электрической энергии - 1620 млрд. кВтч (рис. 1.1).

Рис. 1.1. Показатели добычи газа (I) и нефти с газовым конденсатом (II) в

России за период с 1990 по 2020 г.г.

Поэтому в целях обеспечения стратегических и экономических интересов страны необходимо развивать существующие и открывать новые направления экспорта российской нефти и транзита нефти из стран СНГ. С этой целью ОАО "АК "Транснефть" проводит целенаправленную работу по техническому перевооружению, реконструкции и капитальному ремонту объектов магистральных нефтепроводов системы, что обеспечивает экологическую безопасность трубопроводного транспорта, надежное и бесперебойное снабжение всех потребителей нефтью, способствуя развитию экономики страны.

Систематическое сооружение нефтепроводов в районах добычи нефти - в Урале-Поволжье и Закавказье было начато в. середине 60-х годов, прошлого века. В этот период, в частности, были построены трансконтинентальные нефтепроводу Туймазы - Омск (впервые применены трубы диаметром 530 мм), Туймазы - Омск - Новосибирск - Иркутск диаметром 720 мм и длиной 3662 км, нефтепроводы Альметьевск - Горький (первая нитка), Альметьевск - Пермь, Ишимбай - Орск, Горький - Рязань, Тихорецк - Туапсе, Рязань - Москва и др. Необходимо особо отметить, что в 1955 г. был введен в эксплуатацию первый "горячий" нефтепровод Озек-Суат - Грозный диаметром 325 мм и протяженностью 144 км; по нему впервые в нашей стране стали транспортировать нефть после предварительного подогрева в специальных печах.

В 1964 г. был введен в эксплуатацию крупнейший в мире по протяженности (5500 км вместе с ответвлениями) трансъевропейский нефтепровод "Дружба", соединяющий месторождения нефти в Татарии и Куйбышевской области с «восточно-европейскими странами (Чехия, Словакия, Венгрия, Польша, Германия).

Открытие крупнейших месторождений нефти в Западной Сибири в корне изменило приоритеты трубопроводного строительства. Транспортировка нефти из данного региона до существовавших промышленных центров была крайне затруднена. Расстояние от месторождений до ближайшей железнодорожной станции составляло более 700 км. Единственная транспортная магистраль - река Обь и впадающая в нее река Иртыш — судоходны не более 6 месяцев в году. Обеспечить транспортировку все возрастающих объемов нефти мог только трубопроводный транспорт.

Рис. 1.1. Показатели добычи газа (J) и нефти с газовым конденсатом (I/) в России за период с 1990 по 2020 гг.

В декабре 1965 г. было завершено строительство и введен в эксплуатацию первый в Сибири нефтепровод Шаим-Тюмень диаметром 529 - 720 мм и протяженностью 410 км. В ноябре 1965 г. начато и в октябре 1967 г. завершено строительство нефтепровода Усть-Балык - Омск диаметром 1020 мм и протяженностью 964 км (в США трубопроводов такого диаметра еще не было). Осенью 1967 г. начато и в апреле 1969 г. завершено строительство нефтепровода Нижневартовск - Усть-Балык диаметром 720 мм и протяженностью 252 км. В последующие годы на базе Западно-Сибирских месторождений были построены трансконтинентальные нефтепроводы Усть-Балык-Курган-Уфа-Альметьевск (1973г.), Александровское-Анжеро-Судженск - Красноярск - Иркутск (1973 г.), Нижневартовск-Курган -Куйбыщев (1976 г.), Сургут - Горький - Полоцк (1979 г.) и др.

Продолжалось строительство нефтепроводов и в других регионах, В 1961 г. на месторождениях Узень и Жетыбай (Южный Мангышлак) были получены первые фонтаны нефти, а уже в апреле 1966 г. вступил в строй нефтепровод Узень - Шевченко длиной 141,6 км. В дальнейшем он был продлен сначала до Гурьева (1969 г.), а затем до Куйбышева (1971 г.). Ввод в эксплуатацию нефтепровода Узень - Гурьев - Куйбышев диаметром 1020 мм и протяженностью 1750 км позволил решить проблему транспорта высоковязкой и высокозастывающей нефти Мангышлака. Для этого была выбрана технология перекачки с предварительным подогревом в специальных печах. Нефтепровод Узень-Гурьев-Куйбышев стал крупнейшим "горячим'' трубопроводом мира.

Были продлены нефтепроводы Альметьевск-Горький, и Туймазы-Омск - Новосибирск на участках соответственно Горький - Ярославль – Кириши и Новосибирск – Красноярск - Иркутск.

На других направлениях в 1971-1975 гг. были построены нефтепроводы Уса-Ухта-Ярославль-Москва, Куйбышев-Тихорецкая-Новороссийск идругие, в 1976-1980 гг.- нефтепроводы Куйбышев-Лисичанск-Одесса, Холмогоры- Сургут, Омск-Павлодар, Каламкас-Шевченко, Самгори-Батуми и другие, в 1981 - 1985 гг. - нефтепроводы Холмогоры - Пермь - Альметьевск - Клин, Возей - Уса - Ухта, Кенкияк - Орск, Павлодар - Чимкент – Чардар – Фергана, Прорва - Гурьев, Красноленинский - Шаим, Тюмень - Юргамыш, Грозный - Баку.

В настоящее время все магистральные нефтепроводы России эксплуатируются ОАО "АК "Транснефть", которое является транспортной компанией и объединяет 11 российских предприятий трубопроводного транспорта нефти, владеющих нефтяными магистралями, эксплуатирующих и обслуживающих их. При движении от грузоотправителя до грузополучателя нефть проходит в среднем 3 тыс. км. ОАО "АК 'Транснефть" разрабатывает наиболее экономичные маршруты движения нефти, тарифы на перекачку и перевалку нефти с утверждением их в Федеральной энергетической комиссии (ФЭК).

Взаимоотношения ОАО "АК "Транснефть" с грузопотребителями регулируются "Положением о приеме и движении нефти в системе магистральных нефтепроводов", утвержденным Минэнерго РФ в конце 1994 г. Этот документ включает методику определения оптимальных объемов поставки нефти и газового конденсата на нефтеперерабатывающих заводах (НПЗ) России, квот нефтеперерабатывающих предприятий для поставки на экспорт, порядок составления ежеквартальных графиков транспортировки нефти для каждого из производителей (с разбивкой по месяцам). Документ провозглашает равнодоступность всех грузоотправителей к системе трубопроводного транспорта.

По состоянию на 2002 г. ОАО "АК "Транснефть" эксплуатирует 48,6 тыс. км магистральных нефтепроводов диаметром от 400 до 1220 мм, 322 нефтеперекачивающие станции, резервуары общим объемом по строительному номиналу 13,5 млн. м3, 32 % нефтепроводов имеют срок эксплуатации до 20 лет, 34 % - от 20 до 30 лёт и свыше 30 лёт эксплуатируется 34 % нефтепроводов. Компания выполняет собственными силами и средствами практически весь комплекс профилактических и ремонтно-восстановительных работ на всех объектах магистральных нефтепроводов. В состав нефтепроводных предприятий входят 190 аварийно-восстановительных пунктов, 71 ремонтно-строительная колонна для выполнения капитального ремонта линейной части, 9 центральных (региональных) без производственного обслуживания и ремонта и 38 баз производственного обслуживания. В мае 1991 г. в Компании создан Центр технической диагностики, ОАО "ЦТД "Диаскан", который обеспечивает проведение диагностики магистральных нефтепроводов.

К настоящему времени нефть различных месторождений поступает на отечественное нефтеперерабатывающие заводы и экспорт по системе нефтепроводов ОАО "АК "Транснефть".

северо-западного направления (Альметьевск - Горький - Рязань -Москва, Горький -Ярославль - Кириши - Приморск);

«Дружба" (Куйбышев - Унеча - Мозырь - Брест - Мозырь - Броды - Ужгород, Унеча - Полоцк - Вентспилс);

западного направления (Усть-Балык - Курган - Уфа – Альметьевск, Нижневартовск – Курган –Куйбышев, Сургут – Горький – Полоцк);

восточного направления (Александровское – Анжеро-Суженск – Красноярск – Иркутск);

южного направления (Усть-Балык - Омск - Павлодар);

юго-западного направления (Куйбышев – Лисичанск - Кременчуг - Херсон с ответвлением на Одессу, Куйбышев - Тихорецк - Новороссийск, Тихорецк – Туапсе).

2% действующих нефтепроводов базируется на месторождениях нефти в Западной Сибири. Сведения о крупнейших российских и зарубежных нефтепроводах npедставлены в табл. 1.1 и 1.2, из сравнения которых видно, что крупнейшие нефтепроводы мира сосредоточены, в основном в нашей стране. Система трубопроводов ОАО «АК "Транснефгь" (рис.1.2) является уникальной и не имеет аналогов зарубежом.