- •Порядок производства работ при локализации разлитой нефти на водных акваториях в летний период.

- •Перспектива развития трубопроводного транспорта нефти и газа

- •Порядок производства работ при врезке вантуза в действующий нефтепровод.

- •Минимальные диаметры и количество вантузов для впуска/выпуска воздуха

- •Расчет утечек нефти через отверстия в нефтепроводе.

- •Справочный материал

- •Обустройство земляных амбаров для временного хранения (на период выполнения работ) откаченной нефти. Сроки ликвидации амбаров и рекультивации земли.

- •1 Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •2 Оценка свариваемости сталей трубного сортамента по величине углеродного эквивалента.

- •Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов

- •Предисловие

- •Нормативные ссылки

- •Термины и определения

- •Обозначения и сокращения

- •Общие требования

- •Порядок организации работ по вырезке, врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков нефтепроводов

- •Оформление разрешительной документации на производство ремонтных работ

- •Земляные работы

- •Порядок организации земляных работ

- •Разработка и обустройство ремонтного котлована

- •Разработка и обустройство ремонтного котлована в местах с высоким уровнем грунтовых вод и на болотах

- •Амбары и резервуары для временного хранения нефти

- •Засыпка ремонтного котлована и земляного амбара

- •Выполнение мероприятий по защите кабелей связи

- •Организационные мероприятия

- •Технические мероприятия

- •Врезка вантузов в нефтепровод

- •Назначение и место установки вантузов

- •Требования к конструкции вантузов

- •Требования к монтажу и приварке вантуза к нефтепроводу

- •Контроль сварных соединений

- •Вырезка отверстия

- •Обустройство вантузов

- •Подготовка линейных задвижек и проверка их герметичности

- •Порядок организации работ по промывке линейных задвижек и проверке их на герметичность

- •Порядок промывки задвижек

- •Порядок проверки герметичности задвижек

- •Организационно-технические мероприятия по отводу протечек нефти при негерметичности задвижек

- •Остановка перекачки нефти по нефтепроводу и отключение участка

- •Откачка нефти из отключенного участка

- •Требования к технологической обвязке передвижных насосных агрегатов

- •Типовые технологические схемы откачки при освобождении участка нефтепровода от нефти

- •Требования к освобождению нефтепроводов

- •10.3.1 Общие требования

- •10.3.2 Требования к освобождению участков нефтепроводов с использованием откачивающих агрегатов

- •Вырезка «катушек», задвижек, соединительных деталей

- •Порядок организации работ по вырезке «катушек», задвижек, соединительных деталей

- •Вырезка «катушки» с применением машин для резки труб

- •1 Рабочий котлован; 2 – нефтепровод; 3 – мрт; 4 – провод заземления мрт со штырем;

- •Вырезка «катушки» с применением энергии взрыва

- •Порядок демонтажа вырезаемых «катушек»

- •Зачистка ремонтного котлована

- •Герметизация полости труб нефтепровода

- •Порядок организации работ по герметизации полости труб нефтепровода

- •Технология герметизации внутренней полости нефтепроводов линейной части. Общие требования к герметизаторам, применяемым для перекрытия нефтепроводов

- •Технология применения герметизаторов «Кайман» с учетом размеров кпп сод

- •Технология комбинированного применения герметизаторов типа «Кайман» и грк

- •Подготовка и установка герметизаторов

- •Перекрытие нефтепроводов с применением глины

- •Контроль герметичности перекрытия

- •Контроль состояния внутренней полости освобожденного от нефти участка нефтепровода

- •Технология пропуска герметизаторов по нефтепроводу после окончания ремонтных работ

- •Подготовка и производство сварочно-монтажных работ

- •Требования к трубам, «катушкам», соединительным деталям и запорной арматуре, предназначенным для врезки в нефтепровод

- •Стыковка (подгонка) «катушек»/захлёстов, установка и монтаж запорной арматуры и соединительных деталей

- •Подготовка и проведение сварки

- •Требования к технологии сварки и сварщикам

- •Размагничивание стыкуемых труб перед сваркой

- •Методы, технология, требования к применяемым способам и оборудованию

- •Размагничивание труб методом магнитной компенсации

- •Применение приборов, компенсирующих намагниченность нефтепровода

- •Контроль качества сварных соединений

- •Методы контроля

- •Ремонт дефектов сварных стыков

- •Требования к дефектоскопическим лабораториям, специалистам и применяемому оборудованию

- •Заполнение нефтепровода нефтью после окончания ремонтных работ и пуск нефтепровода

- •Подготовка нефтепровода к пуску, заполнение нефтепровода

- •Порядок выпуска газовоздушной смеси при заполнении нефтепровода

- •Вывод нефтепровода на заданный режим. Контроль герметичности отремонтированного участка

- •Изоляция врезанной «катушки» и вантузов, требования к применяемому оборудованию и материалам

- •Исполнительная документация при замене «катушки»

- •Требования промышленной безопасности и охраны труда при проведении работ

- •Организация безопасного производства работ. Общие требования

- •Меры безопасности при выполнении земляных работ

- •Меры безопасности при врезке вантузов в нефтепровод

- •Меры безопасности при работе с линейными задвижками и откачки нефти из отключенного участка

- •Меры безопасности при выполнении работ по вырезке «катушек», задвижек, соединительных деталей

- •Меры безопасности при герметизации полости труб нефтепровода

- •Меры безопасности при подготовке и производстве сварочно-монтажных работ

- •Меры безопасности при дефектоскопии сварных швов

- •Основные меры безопасности при заполнении нефтью

- •Меры безопасности при изоляционных работах

- •Контроль воздушной среды при проведении огневых, газоопасных работ

- •Меры безопасности при выполнении работ по сверлению технологических и контрольных отверстий в нефтепроводе

- •Средства индивидуальной защиты и предохранительные приспособления

- •Санитарно-бытовые условия

- •Пожарная безопасность

- •Экологическая безопасность

- •Приложение a (справочное) Схема раскрываемого участка нефтепровода при выполнении технологических работ

- •5. Свидетельство о приемке

- •6. Правила хранения и транспортирования

- •7. Сведения об установке вантуза

- •8. Приложения

- •Б.3 Форма акта гидравлического испытания на прочность, герметичность и проверки на герметичность затвора запорной арматуры

- •Приложение в (рекомендуемое) Перечень приемо-сдаточной документации

- •Приложение г (обязательное) Формы журналов регистрации объемов откаченной нефти и работы насосных установок

- •Приложение д (справочное) Технические характеристики приспособления для откачки с нижней образующей нефтепровода

- •Приложение е (справочное) Технические характеристики герметизаторов «Кайман»

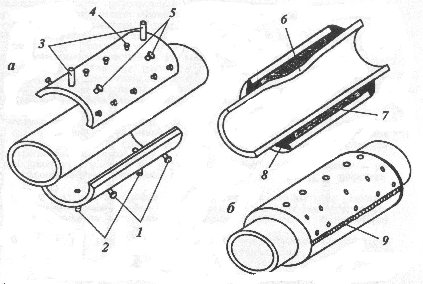

- •1 Корпус; 2 – герметизирующая оболочка; 3 – элемент центрирующий

- •Приложение ж (справочное) Технические характеристики герметизаторов резинокордных для временного перекрытия внутренней полости магистральных нефтепроводов от dn 100 до dn 1200 мм

- •Приложение и (обязательное) Форма паспорта на трубы для изготовления «катушек»

- •1. Назначение

- •2. Техническая характеристика

- •3. Хранение и транспортировка

- •4. Приложения

- •Приложение к (справочное) Форма разрешения на сварку стыков

- •Приложение л (обязательное) Перечень разрешительной и нормативной документации, находящейся на месте проведения ремонтных работ

- •Приложение м (обязательное) Форма таблицы замеров давления воздуха (инертного газа) в герметизаторе «Кайман» (грк) Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Приложение н (обязательное) Форма таблицы замеров уровня нефти и избыточного давления/вакуума в полости нефтепровода Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Библиография

Обустройство земляных амбаров для временного хранения (на период выполнения работ) откаченной нефти. Сроки ликвидации амбаров и рекультивации земли.

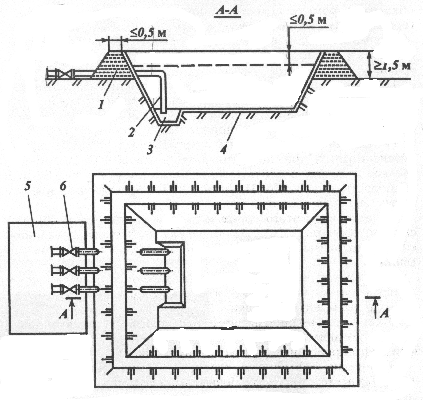

Амбары могут быть заглубленными и наземными. В качестве примера на рис. 4.9 приведен заглубленный -земляной амбар.

Расстояние от амбара для нефти до ремонтируемого котлована должно быть не менее 100 м. По периметру амбара устраивается земляной вал из уплотненной глины. Высота земляного вала не должна превышать 1,5 м, ширина по верху — не менее 0,5 м, крутизна откосов — не более 45° (1:1). В нижней части амбара необходимо устраивать приямок. Размеры и вместимость амбара рассчитываются исходя из объема откачиваемой нефти, но при условии заполнения не выше 1 м от верха обвалования. Площадь амбара не должна превышать 1500 м2. Дно и стенки земляного амбара должны иметь гадроизолятцию. B качестве гидроизоляции применяют слой глины (толщиной не менее 0,2 м с требующимся уплотнением) или нефтестойкие полимерные пленки.

Для приема и откачки нефти земляные амбары должны быть оборудованы приемо-раздаточными трубопроводами Dy не менее 150 мм.

Освобождение амбаров от нефти, засыпка их и рекультивация земель должны быть выполнены в сроки, указанные в табл. 4.10.

Рис. 4.9. Схема заглубленного амбара:

1 - земляной вал; 2 - приемно-раздаточный трубопровод Dy 150-200 мм; 3 -приямок; 4 - герметизирующий слой; 5- площадка для размещения подпорных насосов; 6 - задвижка Dy 150-200 мм

До проведения основных работ по врезке «катушки» необходимо промыть полости клиновых задвижек и проверить герметичность их затворов.

Таблица 4.10 Сроки ликвидации амбаров и рекультивации земля

Суммарный объем амбара, м3

|

Сроки окончания плановых работ, сутки |

|

Освобождение амбара от нефти после завершения плановых работ |

Засыпка и рекультивация |

|

<2000 2000-5000 5000-20000 20000-30000 |

1,0 2,0 3,0 4,0 |

2,0 3,0 4,0 5,0 |

БИЛЕТ №14

Схема камер ППОУ. Очистка полости магистральных нефтепроводов:

Периодическая;

Целевая;

Преддиагностическая.

Существуют следующие виды очистки:

периодическая – для удаления парафиновых отложений, скопления воды и газа с целью поддержания проектной пропускной способности нефтепроводов и предупреждения развития внутренней коррозии трубопроводов;

целевая – для удаления остатков герметизаторов после проведения ремонтных работ на линейной части магистральных нефтепроводов;

пред диагностическая – для обеспечения необходимой степени очистки внутренней полости нефтепровода в соответствии с техническими характеристиками внутритрубных инспекционных приборов.

Периодическая и пред диагностическая очистка трубопровода осуществляется пропуском не менее двух очистных устройств в соответствии с Положением о проведении работ по очистке внутренней полости МНП. Время между пропуском ОУ с закрытыми байпасными отверстиями на нем и ОУ с открытыми байпасными отверстиями не должно превышать 24 ч.

Целевую очистку допускается проводить пропуском одного ОУ с закрытыми байпасными отверстиями.

При наличии на участках нефтепроводов резервных ниток, подводных переходов через реки и болота, лупингов и обводных линий сначала планируется их очистка, а потом очистка непосредственно участка. Лупинги, резервные нитки и перемычки между параллельными трубопроводами должны быть отключены от основного ТП на период прохождения ОУ, калибров и диагностических приборов.

Периодичность очистки

Периодичность очистки МН в процессе эксплуатации определяется для каждого нефтепровода в зависимости от особенностей его эксплуатации и свойств перекачиваемой нефти, но не реже 1 раза в квартал.

В зависимости от особенностей эксплуатации МН и свойств перекачиваемой нефти устанавливается следующая периодичность очистки:

не реже 1 раза в квартал – при вязкости перекачиваемой нефти до 30 сСт, работе нефтепровода со скоростью перекачки более 1,5 м/с;

не реже 2 раз в квартал – при вязкости перекачиваемой нефти от 30 до 50 сСт, работе нефтепровода со скоростью перекачки менее 1,5 м/с;

не реже 3 раз в квартал – при вязкости перекачиваемой нефти более 50 сСт.

При снижении пропускной способности НП в промежутке между периодическими очистками на 2% и более необходимо проводить внеочередные очистки.

Порядок обустройства ремонтных котлованов, размеры, параметры расположения ремонтно-строительной техники.

Ремонтный котлован предназначен для выполнения работ в месте вырезки «катушки», поэтому его размеры должны обеспечить нормальную и безопасную работу ремонтного персонала.

Длина котлована определяется из расчета:

L= + (2 3)м,

где - длина заменяемого участка (м), но не менее диаметра нефтепровода, причем расстояние от конца заменяемого участка до прилегающей торцовой стенки котлована должна быть не менее 11,5 м.

Ширина котлована определяется из условия обеспечения расстояния между трубой, и стенками котлована не менее 1,5м.

Разработка ремонтного котлована без откосов не допускается. Значения откосов приведены в табл. 4.9.

Расстояние от нижней образующей трубы до дна котлована должно быть не менее 0,6 м. Отвал грунта, извлеченного из котлована для предотвращения падения его в котлован, должен находиться не менее 1 м от края котлована.

Котлован необходимо оборудовать приставными лестницами из расчета по две лестницы на каждую сторону торца котлована.

БИЛЕТ №15

Состав средств электрохимической защиты МНГП от почвенной коррозии и коррозии блуждающими токами.

В состав средств электрохимической защиты металлических сооружений от коррозии и блуждающих токов входят:

устройства по созданию катодной поляризации (катодная и протекторная защиты) на подземных металлических сооружениях с сопутствующими элементами (анодные заземления, соединительные провода и кабели, соединительные перемычки между параллельно проходящими трубопроводами, 0 контрольно-измерительные колонки, электроды сравнения, блоки совместной защиты);

станции дренажной защиты (СДЗ), кабельные линии подключения к источнику блуждающих токов.

Для обеспечения эффективной и надежной работы высоковольтных, линий (ВЛ) и средств электрохимической защиты организуется производственный участок ВЛ и ЭХЗ.

Принята следующая периодичность проверки работы средств ЭХЗ:

2 раза в год на установках, обеспеченных дистанционным контролем, и на установках протекторной защиты;

2 раза в месяц на установках, не обеспеченных дистанционным контролем;

4 раза в месяц на установках, находящихся в зонах действия блуждающих токов и не обеспеченных дистанционным контролем.

При проверке работы установок ЭХЗ измеряют и фиксируют следующие показатели:

напряжение и ток на выходе станций катодной защиты (СКЗ), потенциал в точке дренажа;

суммарное время наработки СКЗ под нагрузкой и потребление активной энергии за прошедший период;

среднечасовой ток дренажа и защитный потенциал в точке дренажа в период минимальной и максимальной нагрузки источника блуждающих токов;

потенциал и ток протекторных установок.

Данные показатели фиксируются в журнале эксплуатации средств ЭХЗ.

Измерение защитных потенциалов на нефтепроводе на всех контрольно-измерительных пунктах проводится 2 раза в год. При этом внеочередные измерения проводятся на участках, где произошло изменение:

схем и режимов работы средств ЭХЗ;

режимов работы источников блуждающих токов;

схем прокладки подземных металлических сооружений (укладка новых, демонтаж старых).

Порядок проведения подготовительных работ при ремонте дефекта с вырезкой «катушки»: 1- подготовка линейных задвижек, 2 – врезка вантузов, 3 – остановка перекачки нефти, 4 – освобождение от нефти ремонтируемого участка.

Врезка «катушек» должна выполняться в следующем порядке:

проведение подготовительных работ;

подготовка линейных задвижек и проверка их герметичности;

остановка перекачки нефти по трубопроводу путем отключения насосных агрегатов НПС и перекрытия участка производства работ линейными задвижками; _врезка вантузов;

освобождение от нефти ремонтируемого участка нефтепровода;

вырезка «катушки» безогневым методом или с использованием энергии взрыва;

герметизация внутренней полости нефтепровода;

вварка новой «катушки» и контроль качества сварных соединений;

заполнение трубопровода нефтью;

вывод трубопровода на необходимый режим работы.

Подготовительные работы включают следующие операции:

земляные работы;

прокладку временных трубопроводов в случае возможности перекачки нефти из ремонтируемого участка в параллельный нефтепровод;

сооружение полевого городка для ремонтного персонала;

сооружение подъездных путей;

организацию связи ремонтной бригады с диспетчером управления.

БИЛЕТ №16

Виды капремонта линейной части магистральных НГП:

С заменой трубы;

С заменой изоляции;

Выборочный.

Капитальный peмонт нефтепроводов по xapaктepy и технологии проведения работ подразделяют на:

с заменой трубы

с заменой изоляционного покрытия

выборочный.

Ремонт с заменой трубы производится следующими способами:

1) путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажом последнего;

2) путем укладки в отдельную траншею в пределах существующего технического коридора коммуникаций, вновь прокладываемого участка трубопровода с последующим вскрытием и демонтажом заменяемого;

3) путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение.

Ремонт с устранением дефектов трубы, сварных швов и заменой изоляционного покрытия (сплошной ремонт с заменой изоляции) может производится без остановки перекачки нефти при давлении не более 2,5 МПа следующими способами:

1) с подъёмом трубопровода в траншее для нефтепроводов диаметрами от 219 до 720 мм;

2) с подъемом трубопровода и укладкой его на лежки в траншее для нефтепроводов диаметрами от 219 до 720 мм;

3) без подъема трубопровода с сохранением его положения для нефтепроводов диаметром от 218до 1220 мм.

Выборочный ремонт - это локальный ремонт линейной части нефтепровода с целью ликвидации дефектов на ограниченном участке нефтепровода. Выборочный ремонт без остановки перекачки может выполняться при давлении не более 2,5 МПа без подъема трубопровода с сохранением его положения в траншее согласно требованиям действующих нормативных документов для конкретного метода ремонта.

Выборочный ремонт включает:

ремонт участков длиной до 20 Dy;

ремонт протяженных участков методом последовательных захваток или с использованием грунтовых опор;

ремонт участков, прилегающих к узлам линейной арматуры;

ремонт участков трубы с гофрами, с заменой «катушки», узлов линейной арматуры и т.п.

Текущее техническое обслуживание и ремонт дыхательной системы РВС-20000, систем пожаротушения ГВПС-2000 и систем подслойного тушения нефти в резервуарах.

Для поддержания резервуарных парков и отдельных резервуаров в работоспособном состоянии, в период между капитальными ремонтами, должны проводиться их своевременное и качественное техническое обслуживание и текущий ремонт.

Техническое обслуживание и текущий ремонт резервуаров и других составных частей резервуарного парка осуществляются силами и средствами перекачивающих станций, наливных пунктов и нефтебаз.

Техническое обслуживание резервуарного парка заключается в периодическом осмотре, плановой организации и своевременном проведении регламентных работ по самим резервуарам, их оборудованию, приборам и системам, а также по трубопроводам обвязки резервуаров, системе пожаротушения резервуарного парка.

Техническое обслуживание проводится согласно инструкциям заводов- изготовителей, отраслевым руководящим документам и инструкциям по эксплуатации резервуаров, оборудования, приборов, систем, разработанным с учетом конкретных условий предприятия или его филиалов.

Обход и осмотр резервуаров и резервуарного парка должен осуществляться, по графику и инструкциям, утвержденным главным инженером филиала предприятия, с записью в журнале осмотров и ремонта резервуаров и отметкой об устранении недостатков:

ежедневно обслуживающим персоналом в соответствии с должностными инструкциями;

еженедельно - лицом, ответственным за эксплуатацию резервуарных парков;

ежемесячно - руководством станции, нефтебазы;

ежеквартально, выборочно - комиссией производственного контроля (КПК) структурного подразделения;

один раз в год, выборочно - комиссией производственного контроля (КПК) предприятия.

По результатам комиссионного осмотра резервуарного парка составляются акты с отражением в них выявленных недостатков.

Текущий ремонт проводится с целью поддержания технико-эксплуатационных характеристик, выполняется без освобождения резервуаров от нефти.

Текущий ремонт резервуарного парка в целом или отдельных его резервуаров осуществляется по мере необходимости по результатам осмотра резервуарных парков КПК всех уровней и ответственными лицами станций, наливных пунктов, нефтебаз, филиалов предприятий.

Ответственность за организацию и осуществление технического обслуживания и текущего ремонта резервуарных парков, резервуаров и оборудования установленного на резервуаре и в резервуарном парке возлагается на должностное лицо (специалиста), на которого по должностному положению (инструкции) возложены функции по содержанию и обслуживанию резервуарных парков.

Пожаротушение

Полустационарная огнегасительная установка состоит из оросительных колец или системы распылителей для охлаждения стенок и кровли резервуаров водой, подаваемой из кольца противопожарного водопровода, а также из укрепленных на борту резервуара стационарных пеногенераторовГВПС-2000 с соответствующимипенопроводами и другим необходимым оборудованием. На резервуарах объемом 5000 м3 устанавливают два пеногенератораГВПС-2000, на резервуарах объемом 10000 м3 — четыре пеногенератора.

Заполняют резервуары водой с использованием средств противопожарной защиты в целях испытания противопожарного водопровода. Удаляют воду из резервуаров через дренажные штуцера в коллектор, подсоединенный к специальному резервуару, имеющему продувочную свечу. Конденсат из резервуара перекачивают в автоцистерну и вывозят в место, согласованное с пожарной и санитарной инспекциями.

Полустационарная огнегасительная установка состоит из оросительных колец или системы распылителей для охлаждения стенок и кровли резервуаров водой, подаваемой из кольца противопожарного водопровода, а.также из укрепленных на борту резервуара стационарных пеногенераторовГВПС-2000 с соответствующими пенопроводами и другим необходимым оборудованием. На резервуарах объемом 5000 м3 устанавливают два пеногенератораГВПС-2000, на резервуарах объемом 10000 м3 — четыре пеногенератора. Схема установки ГВПС-2000 на резервуаре показана на рис. 28.

а) Насосы для чистой воды применяются для хозяйственного технического и противопожарного водоснабжения электрических станций и промышленных предприятий. Они бывают одноступенчатыми и многоступенчатыми.

К водоемам-источникам противопожарного водоснабжения подводят тупиковые дороги с петлевыми объездами или площадками для разворота машин (в соответствии с требованиями строительных норм и правил Размеры площадок должны быть не менее 12x12 м. Источниками воды для тушения пожаров служат скважины, водоемы, резервуары, пожарные водопроводы высокого и низкого давлений. Система противопожарного водоснабжения должна обеспечивать подачу необходимого количества воды при требуемом напоре ко всем возможным местам возникновения пожаров. Для обеспечения надежности водоснабжения наружные пожарные водопроводы делают кольцевыми из труб диаметром не менее 100 мм. На наружном водопроводе через каждые 100 м устанавливают водоразборные колонки (гидранты). Их размещают так, чтобы до места тушения пожара расстояние было не более 100—150 м, до стен зданий

Для эффективной борьбы с огнем система противопожарного водоснабжения должна подавать в каждую точку здания, где возможно возникновение пожара, необходимое количество струй воды с заданным расходом (СНиП 2.04.01—85, табл. 1) под давлением, достаточным для ликвидации очага пожара. В связи с тем, что пожар может возникнуть в любое время, система должна находиться в постоянной готовности; время с момента нахождения пожара и до начала работы системы должно быть минимальным.

Системы противопожарного водоснабжения бывают отдельными и объединенными. В связи с тем, что системы пожаротушения работают редко, целесообразно объединять их с другими. В отдельных системах вода застаивается в сети, насосы и арматура находятся без давления. В объединенных сетях любая утечка, неисправность или авария быстро устраняются.

В зависимости от пожароопасности и огнестойкости здания * устраивают следующие системы противопожарного водоснабжения: система с пожарными кранами в зданиях из трудносгораемых и сгораемых материалов с постоянным присутствием людей, которые могут обнаружить пожар и принять меры по его ликвидации до приезда пожарной команды; автоматические и полуавтоматические системы — спринклерные и дренчерные для зданий, где огонь может быстро распространиться, а также и в помещениях малодоступных, не охраняемых, но опасных в пожарном отношении. К водоемам — источникам противопожарного водоснабжения — устраивают тупиковые дороги с петлевыми объездами или площадками для разворота машин (в соответствии с требованиями СНиП). Размеры площадок должны быть не менее 12Х Х12_. м. При глинистых и пылеватых грунтах подъезды для пожарных машин проектируют с твердым покрытием и уклоном.

Одним из важных параметров, определяющих общий объем пожарных водоемов, является время охлаждения резервуаров. По нормам проектирования систем противопожарного водоснабжения время охлаждения горящего и соседних с ним резервуаров

подслойное

Анализ ситуации, складывающейся при тушении пожаров нефти в резервуарах штатными способами и средствами пожаротушения, показывает необходимость применения новой системы, обладающей реальной огнетушащей эффективностью и меньшим риском для личного состава, занятого в тушении пожара.

Сущность нового способа подслойного тушения пожаров заключается в подаче низкократной пленкообразующей пены непосредственно в глубинные слои нефти. Для реализации этого способа необходимо использовать специальные фторсинтетические пленкообразующие пенообразователи и особые высоконапорные пеногенераторы. Пены на основе таких пенообразователей не смешиваются и не растворяются в нефти, а высоконапорныйпеногенератор способен производить пену при наличии встречного давления со стороны довольно мощного слоя нефти в резервуаре большой емкости.

Правила приемки системы подслойного тушения включают испытания по определению технических характеристик оборудования и элементов системы подслойного пожаротушения, при ее комплектации конкретным оборудованием и пенообразователем, а также проверка режима образования и подачи пены через предохранительную мембрану, внутрь конкретного резервуара. Испытания проводятся в безогневом режиме.

Испытания включают в себя следующие этапы:

Определение технических характеристик оборудования и элементов системы подслойного пожаротушения, при ее комплектации конкретным оборудованием и пенообразователем.

Испытание высоконапорного пеногенератора и пенообразователя при контролируемом встречном (обратном) давлении пены в трубопроводе.

Проверка режима образования и подачи пены без предохранительной мембраны и через предохранительную мембрану внутрь резервуара.

БИЛЕТ №17

Капитальный ремонт линейной части магистральных нефтегазопроводов с заменой изоляции, без подъема трубы и остановки перекачки. Допустимое давление нефти в нефтепроводе при производстве изоляционных работ.

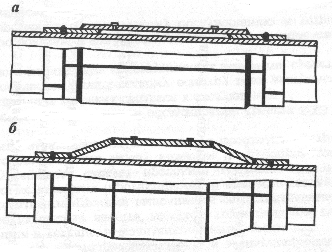

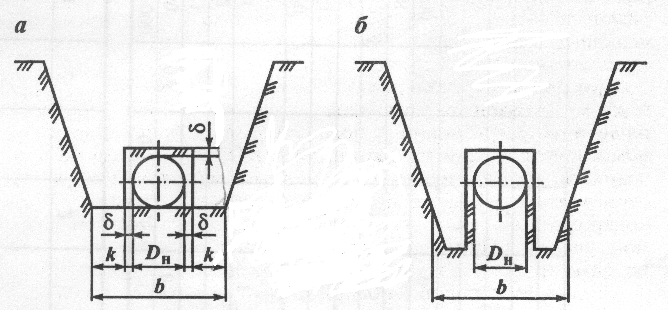

При ремонте без подъема (с подкопом) трубопровод должен быть вскрыт ниже нижней образующей на глубину не менее 1 м (рис. 4.3, б).

При механизированном способе выполнения ремонтных работ размеры траншеи должны быть достаточными для свободного перемещения по трубе очистных и изоляционных машин. Ширина траншеи по низу должна быть не менее DH + 1,0 м.

Рис. 4.3 Поперечный профиль траншеи трубопровода: а – при ремонте с подъемом; б – при ремонте без подъема (с подкопом)

При разработке траншеи специальными вскрышными экскаваторами ее ширина по низу:

b = DH + 2k,

где DH — наружный диаметр трубопровода; k— ширина режущей кромки рабочего органа машины.

При разработке траншеи одноковшовым экскаватором

b = DH + 2k+ 2,

где — расстояние от режущей кромки экскаватора до трубы, = 0,150,2 м.

Траншеи с вертикальными стенками без крепления разрабатываются в грунтах естественной влажности с ненарушенной структурой при отсутствии грунтовых вод на следующую глубину (м).

В насыпных песчаных и гравийных грунтах, не более.....................1

В супесях, не более...............................................................................1,25

В суглинках и глинах, не более...........................................................1,5

В особо плотных грунтах, не более..................................................2,0

При большей глубине траншеи необходимо разрабатывать их с откосами, заложение которых должно соответствовать величинам, указанным в НТД.

Чаще всего разработку траншей ведут обычными одноковшовыми экскаваторами с объемом ковша 0,65-1,5м3.

При ремонте трубопровода без подъема возникает необходимость в удалении грунта из-под трубы с целью ее осмотра и обеспечения прохода очистных и изоляционных машин различных типов. Для этой цели используют специальные подкапывающие машины типа МПА (машина подкапывающая автоматизированная).

Технология установки композитной муфты КМТ. (37-2)

Муфты должны быть изготовлены в заводских условиях, в условиях Центральной базы производственного обеспечения (ЦБПО) или ремонтных участков ОАО МН в соответствии с утвержденными техническими условиями, технологической картой. Муфты должны иметь маркировку, паспорт и сертификаты на применяемые материалы. Их требуется изготавливать из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов. Применение муфт и других ремонтных конструкций, изготовленных в полевых условиях (в трассовых условиях) запрещается. Устранение дефектов при капитальном ремонте выполняется при давлении в нефтепроводе не выше 2,5 МПа.

Толщина стенки муфты при одинаковой прочности металла трубы и муфты должна быть не менее толщины стенки трубы. При меньшей нормативной прочности металла муфты номинальную толщину ее стенки необходимо увеличить в соответствии с расчетом по СНиП. При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20 %. Все элементы муфты должны быть одинаковой толщины.

Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются. При установке муфты на трубу все монтажные сварные швы должны пройти визуальный и ультразвуковой контроль.

Муфта монтируется из двух свариваемых между собой полумуфт. Между муфтой и ремонтируемой трубой остается кольцевой зазор от 6 до 40 мм, который регулируется установочными болтами (рис. 4.8). Края кольцевого зазора герметизируются быстро твердеющим герметиком. После затвердевания торцового герметика установочные болты выворачиваются заподлицо с внутренней поверхностью муфты. Уровень заполнения муфты композитным составом определяется через контрольные отверстия малого диаметра, в которые наживлены болты. После затвердевания композитного состава все выступающие из муфты детали обрезаются заподлицо с наружной поверхностью муфты. Установка композиционной муфты на нефтепроводе показана на рис. 4.VIII.

Рис. 4.8. Конструкция композитной муфты КМТ (а) и отремонтированный участок трубы, готовый к повторной изоляции (б):

1, 5 - установочные болты; 2, 3 - водные и выходные патрубки соответственно; 4 - контрольные болты; 6 - отремонтированное повреждение; 7 - композитный состав; 8 - герметик; 9 - продольный сварной шов, с помощью которого муфта собирается на месте из двух полумуфт

БИЛЕТ №18

Испытательные давления в трубопроводах в зависимости от их категории.

В зависимости от категорий участков трубопроводов и их назначения этапы, величины давлений и продолжительность испытаний трубопроводов на прочность и проверки их на герметичность следует принимать в соответствии с табл. 17.

Примечание. Линейная часть и лупинги нефтепроводов, газопроводов и нефтепродуктопроводов должны подвергаться циклическому гидравлическому испытанию на прочность (в исключительных случаях проведение испытаний газопроводов на прочность допускается газом) и проверке на герметичность (газопроводы испытывают газом). При этом количество циклов должно быть не менее трех, а величины испытательного давления, в каждом цикле должны изменяться от давления, вызывающего в металле трубы напряжение 0,9-0,75 предела текучести.

Общее время выдержки участка трубопровода под испытательным давлением, без учета времени циклов снижения давления и восстановления должно быть не менее 24 ч.

Время выдержки участка под испытательным давлением должно быть не менее ч:

– до первого цикла снижения давления - 6;

– между циклами снижения давления - 3;

– после ликвидации последнего дефекта или последнего цикла снижения давления - 3.

Подвергаемый испытанию на прочность и проверке на герметичность магистральный трубопровод следует разделить на отдельные участки, ограниченные заглушками или линейной арматурой.

Линейная арматура может быть использована в качестве ограничительного элемента при испытании в случае, если перепад давлений не превышает максимальной величины, допустимой для данного типа арматуры.

Проверку на герметичность участков всех категорий трубопроводов необходимо производить после испытания на прочность и снижения испытательного давления до максимального рабочего, принятого по проекту.

При пневматическом испытании заполнение трубопровода и подъем давления в нем до испытательного (Рисп) должны вестись через полностью открытые краны байпасных линий при закрытых линейных кранах.

Для выявления утечек воздуха или природного газа в процессе закачки их в трубопровод следует добавлять одорант.

При пневматическом испытании подъем давления в трубопроводе следует производить плавно [не более 0,З МПа (3 кгс/см2) в час], с осмотром трассы при величине давления, равного 0,3 от испытательного, но не выше 2 МПа (20 кгс/см2). На время осмотра подъем давления должен быть прекращен. Дальнейший подъем давлениядо испытательного следует производить без остановок. Под испытательным давлением трубопровод должен быть выдержан для стабилизации давления и температуры в течение 12 ч при открытых кранах байпасных линий и закрытых линейных кранах. Затем следует снизить давление до рабочего, после чего закрыть краны байпасных линий и провести осмотр трассы, наблюдения и замеры величины давления в течение не менее 12 ч.

При подъеме давления от 0.3 Рисп. до Рисп. в течение 12 ч при стабилизации давления, температуры и испытаниях на прочность осмотр трассы запрещается.

Осмотр трассы следует производить только после снижения испытательного давления до рабочего с целью проверки трубопровода на герметичность.

При заполнении трубопроводов водой для гидравлического испытания из труб должен быть полностью удален воздух. Удаление воздуха осуществляется поршнями-разделителями или через воздухоспускные краны, устанавливаемые в местах возможного скопления воздуха.

Трубопровод считается выдержавшим испытание на прочность и проверку на герметичность, если за время испытания трубопровода на прочность давление остается неизменным, а при проверке на герметичность не будут обнаружены утечки.

При пневматическом испытании трубопровода на прочность допускается снижение давления на 1 % за 12 ч.

При обнаружении утечек визуально, по звуку, запаху или с помощью приборов участок трубопровода подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

После испытания трубопровода на прочность и проверки на герметичность гидравлическим способом из него должна быть полностью удалена вода.

Полное удаление воды из газопроводов должно производиться с пропуском не менее двух (основного и контрольного) поршней-разделителей под давлением сжатого воздуха или в исключительных случаях природного газа.

Скорость движения поршней-разделителей при удалении воды из газопроводов должна быть в пределах 3—10 км/ч.

Таблица 17

Категория |

Назначение участков |

Этапы испытания на |

Давление |

Продолжительность, ч |

|||||||

участка |

магистральных трубопроводов |

прочность и проверки на герметичность |

при испытании на прочность |

|

при испытании на прочность |

при |

|||||

|

|

|

гидравлическим способом |

|

при поверке на |

гидравлическим |

пневматическим |

проверке на |

|||

|

|

|

в верхней точке (не менее) |

в нижней точке |

пневматическим способом |

герметичность |

способом |

способом |

герметичность |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

В |

Газопроводы внутри зданий и в пределах территорий компрессорных и распределительных станций, станции подземного хранения газа, а также трубопроводы топливного и пускового газа |

После укладки и засыпки или крепления на опорах (при технической возможности с подключенными агрегатами и аппаратами) |

_ |

Рзав. (В) |

Не испытываются |

Давление при проверке на герметичность принимается равнымРраб. |

24 |

_ |

Продол-жительность проверки на герметичность принимается в соответствии с п.2 примечаний |

||

В, I |

Переходы нефте- и нефтепродуктопроводов через водные преграды и прилегающие прибрежные участки |

1-й этап - после сварки на стапеле или площадке, но до изоляции (только участки, укладываемые с помощью подводно-технических средств) |

_ |

Рзав. (В) или Рзав. (I) |

То же |

То же |

6 |

_ |

То же |

||

|

|

2-й этап - после укладки, но до засыпки для трубопроводов категорий: |

|

|

|

|

|

|

|

||

|

|

В |

1,5 Рраб. |

Рзав. (В) |

” |

” |

12 |

- |

” |

||

|

|

I |

1,25 Рраб. |

Рзав. (I) |

” |

” |

12 |

- |

” |

||

|

|

3-й этап - одновременно с прилегающими участками категорий: |

|

|

|

|

|

|

|

||

|

|

I - II |

1,25 Рраб. |

Рзав. (I-II) |

” |

” |

24 |

- |

” |

||

|

|

III - IV |

1,1Рраб. |

Рзав. (III-IV) |

” |

” |

24 |

- |

” |

||

I |

Нефте- и нефтепродуктопроводы внутри зданий и в пределах территорий перекачивающих насосных станций |

После укладки и засыпки или крепления на опорах (при технической возможности с подключенными агрегатами и аппаратами) |

_ |

Рзав. (I) |

” |

” |

24 |

- |

” |

||

I |

Узлы подключения перекачивающих насосных и |

1-й этап - после укладки и засыпки или крепления на опорах |

_ |

Рзав. (I) |

Не испытываются |

” |

24 |

_ |

” |

||

|

компрессорных станций, всасывающие и нагнетающие |

1-й этап - одновременно с прилегающими участками категорий: |

|

|

|

|

|

|

|

||

|

трубопроводы, а также |

I - II |

1,25 Рраб. |

Рзав. (I-II) |

То же |

” |

24 |

- |

” |

||

|

узлы пуска и приема очистных устройств между охранными кранами газопроводов или между задвижками нефте- и нефтепродуктопроводов |

III - IV |

1,1Рраб. |

Рзав. (III-IV) |

” |

” |

24 |

- |

” |

||

I |

Переходы магистральных газопроводов через водные преграды и прилегающие прибрежные участки |

1-й этап - после сварки на стапеле или на площадке, но до изоляции (только участки, укладываемые с помощью подводно-технических средств) |

- |

Рзав. (I) |

” |

” |

6 |

- |

” |

||

|

|

2-й этап - после укладки, но до засыпки |

1,25 Рраб. |

Рзав. (I) |

1,1Рраб. |

” |

12 |

12 |

” |

||

|

|

3-й этап - одновременно с прилегающими участками категорий: |

|

|

|

|

|

|

|

||

|

|

I-II |

1,25 Рраб. |

Рзав. (I-II) |

1,1Рраб. |

” |

24 |

12 |

” |

||

|

|

III-IV |

1,1Рраб. |

Рзав. (III-IV) |

1,1Рраб. |

” |

24 |

12 |

” |

||

I |

Переходы через железнодорожные и автомобильные дороги; |

1-й этап - до укладки и засыпки или крепления на опорах |

- |

Рзав. (I) |

Не испытываются |

” |

24 |

- |

” |

||

|

пересечения с воздушными линиями электропередачи |

2-й этап - одновременно с прилегающими участками категорий: |

|

|

|

|

|

|

|

||

|

напряжением 500 кВ и более |

I-II |

1,25 Рраб. |

Рзав. (I-II) |

1,1Рраб. (только газопроводы) |

” |

24 |

12 |

” |

||

|

|

III-IV |

1,1Рраб. |

Рзав. (III-IV) |

То же |

” |

24 |

12 |

” |

||

I, II |

Переходы газо-, нефте- и нефтепродуктопроводов через болота III типа |

Одновременно с прилегающими участками категорий (если требования об испытании в два этапа специально не оговорены проектом): |

|

|

|

|

|

|

|

||

|

|

I-II |

1,25 Рраб. |

Рзав.(I-II) |

1,1Рраб. (только газопроводы) |

” |

24 |

12 |

” |

||

|

|

III-IV |

1,1 Рраб. |

Рзав.(III-IV) |

” |

” |

24 |

12 |

” |

||

I, II |

Участки нефте- и нефтепродуктопроводов протяженностью не |

1-й этап - после укладки и засыпки или крепления на опорах |

1,25 Рраб. |

Рзав. (I-II) |

Не испытываются |

” |

24 |

- |

” |

||

|

менее расстояния между соседними линейными задвижками |

2-й этап - одновременно с прилегающими участками категорий |

|

|

|

|

|

|

|

||

|

|

I-II |

1,25 Рраб. |

Рзав. (I-II) |

То же |

” |

24 |

- |

” |

||

|

|

III-IV |

1,1 Рраб. |

Рзав. (III-IV) |

Не испытываются |

” |

24 |

- |

” |

||

II, III, IV |

Участки трубопроводов, кроме указанных выше |

- |

1,1 Рраб. |

Рзав. (III-IV) |

1,1Рраб (только газопроводы) |

” |

24 |

12 |

” |

||

II-IV |

Трубопроводы или их участки, построенные из цельнотянутых труб |

- |

1,25 Рраб. |

1,5 Рраб, но не выше Рзав. |

1,1Рраб. (только газопроводы) |

” |

24 |

12 |

” |

||

Примечания: 1. Индексами обозначены следующие величины: Рзав.(В), Рзав.(I), Рзав.(III-IV) - гарантированные заводом испытательные давления без учета осевого подпора, определяемые по ТУ на трубы, уложенные на участках категорий; Рраб. - рабочее (нормативное) давление, устанавливаемое проектом. 2. Продолжительность проверки на герметичность определяется временем, необходимым для тщательного осмотра трассы с целью выявления утечек, но не менее 12 ч. 3. При совместном испытании на прочность участков I(II) с участками III(IV) категорий нижняя точка принимается на участке III(IV) категории, при этом испытательное давление в любой точке этих участков не должно превышать величины заводского испытательного давления. 4. Временные трубопроводы для подключения наполнительных, опрессовочных агрегатов и компрессоров должны быть предварительно подвергнуты гидравлическому испытанию на рабочее давление с коэффициентом 1,25 (испытываемы трубопроводов). |

|||||||||||

Виды ремонтных конструкций для временного ремонта линейной части магистральных нефтепроводов: 1 – необжимная приварная муфта с заполнением антикоррозионной жидкостью; 2 – муфты с коническими переходами с заполнением антикоррозионной жидкостью.

К конструкциям для временного ремонта относятся приварная необжимная муфта и приварная муфта с коническими переходами. Муфты этого типа разрешается применять для аварийного ремонта с последующей заменой на постоянные методы ремонта.

Муфты должны быть изготовлены в заводских условиях, в условиях Центральной базы производственного обеспечения (ЦБПО) или ремонтных участков ОАО МН в соответствии с утвержденными техническими условиями, технологической картой. Муфты должны иметь маркировку, паспорт и сертификаты на применяемые материалы. Их требуется изготавливать из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов.

Толщина стенки муфты при одинаковой прочности металла трубы и муфты должна быть не менее толщины стенки трубы. При меньшей нормативной прочности металла муфты номинальную толщину ее стенки необходимо увеличить в соответствии с расчетом по СНиП.

Рис. 4.7. Конструкции для временного ремонта:

а - необжимная приварная муфта с заполнением антикоррозионной жидкостью; б - муфта с коническими переходами и заполнением антикоррозионной жидкостью

При этом стенки муфты не должна превышать толщину стенки трубы более чем на 20 %. Все элементы муфты должны быть одинаковой толщины.

Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются. При установке муфты на трубу все монтажные сварные швы должны пройти визуальный и ультразвуковой контроль.

БИЛЕТ №19

Расчет технологических параметров ремонтных колонн при капремонте НГП с подъемом трубы: 1 – минимальное число трубоукладчиков; 2 – расстояние между трубоукладчиками; 3 – длина приподнимаемого участка; 4 – усилие на крюках трубоукладчиков; 5 – напряжения в стенке ремонтируемого трубопровода.

Основными технологическими параметрами подъема и укладки нефтепровода являются высота подъема его трубоукладчиками, общая длина приподнятого участка, число трубоукладчиков, расстояние между ними и усилия на крюках трубоукладчиков.

Определение технологических параметров начинают с выбора числа трубоукладчиков, участвующих в подъеме нефтепровода, и назначения технологической высоты подъема крайними трубоукладчиками, необходимой для работы ремонтных машин. Число трубоукладчиков выбирают в зависимости от диаметра нефтепровода, выполняемых операций ремонта грузоподъемности трубоукладчиков.

Для дальнейших расчетов задают технологическую высоту подъема трубопровода крайними трубоукладчиками hT, исходя из размеров ремонтных машин.

Согласно действующему РД высота подъема нефтепровода крайними трубоукладчиками не должна превышать0,65 м.

Расстановку и загрузку трубоукладчика производят из условия симметричности относительно середины приподнятого участка и обеспечения минимальных напряжений в опасных сечениях приподнятого участка нефтепровода.

Расстояние между трубоукладчиками определяют из следующего соотношения:

I = mL,

где L- длина приподнятого участка, см; m - коэффициент, выбираемый в зависимости от числа трубоукладчиков, участвующих в подъеме нефтепровода.

Длина приподнятого участка находится по формуле:

,

,

где h1 - высота подъема крайними трубоукладчиками, см; - коэффициент, выбираемый в зависимости от числа трубоукладчиков; А — коэффициент, зависящий от геометрических и прочностных характеристик трубы.

Усилия на крюках трубоукладчиков определяют из соотношения

,

,

где f- коэффициент усилия при подъеме нефтепровода трубоукладчиками.

При назначении расчетного усилия на крюке трубоукладчика при расчетном вылете стрелы коэффициент перегрузки должен приняться равным 1.1.

Напряжения в ремонтируемом нефтепроводе определяют из соотношения:

,

,

где - коэффициент, выбираемый в зависимости от числа трубоукладчиков, участвующих подъеме нефтепровода.

При проведении ремонтных работ технологические параметры подъема и укладки считаются выбранными правильно, если напряжение изгиба в поднимаемом нефтепроводе не превышает 0,45 предела текучести металла трубы. Подъем нефтепровода производится одновременно всеми участвующими в подъеме трубоукладчиками плавно, без рывков и резких ослаблений с соблюдением соотношений высот подъема и расстояний, полученных при расчете.

2.Цикл гидравлических испытаний магистральных и технологических трубопроводов. Расчет испытательного давления в трубопроводе.

БИЛЕТ №20

Очистка наружной поверхности трубопровода от старой изоляции с помощью очистных машин типа ОМ и пескоструйных агрегатов.

В процессе производства ремонтных работ трубопровод необходимо очистить от старой изоляции. В общем случае все методы очистки трубопроводов можно разделить на четыре группы: механические, гидравлические, химические и термические методы.

Однако применение химических и термических методов при выполнении ремонтных работ на действующих нефтепроводах правилами капитального ремонта запрещено. Таким образом, в практике ремонта трубопроводов применяют только механические и гидравлические методы очистки.

В свою очередь, механические методы можно условно разделить на два вида:

1) срезание старой изоляции (с помощью резцов ножей, цепей, металлических щеток или тросов);

2) очистка путем динамического воздействия на изоляцию пескоструйный, дробеструйный или дробеметный способы очистки;

При производстве ремонтных работ наибольшее применение признали очистные машины типа ОМ-Э. Эти машины предназначены для подготовки наружной поверхности магистральных трубопроводов под новые изоляционные покрытия при капитальном ремонте с заменой изоляции и при ремонте с заменой труб.

Машины имеют два ротора, передний из которых оснащен резцами гибких связях, а задний — либо резцами, либо металлическими щетками.

Машины этого типа могут работать без поджимных колес и с поджимными колесами. Максимальный угол преодолеваемого продольного подъема при работе с поджимными колесами достигает 30°.

Для повышения степени очистки наружной поверхности трубы от старой изоляции используется устройство пескоструйной очистки.

Пескоструйный способ заключается в том, что сжатый воздухот компрессора при давлении 0,5 - 0,7 МПа подает на поверхность трубы абразив, который, ударяясь о поверхность трубы, снимает остатки изоляции, окалину и ржавчину. В качестве абразива применяют речной песок.

Капремонт участка магистрального НГП с заменой трубы. Недопустимые конструктивные элементы линейной части (тройники, заглушки, секторные отводы и т.д.).

Ремонт с заменой трубы производится следующими способами:

1) путем укладки в совмещенную траншею вновь прокладываемого участка трубопровода рядом с заменяемым с последующим демонтажом последнего;

2) путем укладки в отдельную траншею в пределах существующего технического коридора коммуникаций, вновь прокладываемого участка трубопровода с последующим вскрытием и демонтажом заменяемого;

3) путем демонтажа заменяемого трубопровода и укладки вновь прокладываемого трубопровода в прежнее проектное положение.

БИЛЕТ №21

Порядок выполнения «захлеста».

Захлест– соединение двух участков трубопровода в месте технологического разрыва

Захлесточный стык выполняется в следующем порядке:

- защемленный конец трубопровода (или один из свободных концов) готовится под сварку;

- устанавливается на него наружный центратор;

- на конец второй плети устанавливается мягкое полотенце;

- трубоукладчиком приподнимается конец второй плети, укладывается рядом с защемленным концом трубопровода;

- ориентируясь на защемленный торец, установить на вывешенном конце трубопровода мягкий шаблон на предполагаемой линии реза (предполагаемая линия реза должна быть в плоскости торца защемленного конца);

- по шаблону выполнить разметку места реза;

- выполнить резку и последующую обработку кромок под сварку шлифовальной машинкой;

- выполнить пробную стыковку захлеста, при необходимости, подшлифовать торцы трубопровода;

- совместить подготовленные под сварку торцы трубопровода и на стык установить наружный центратор;

- регулировку зазора в стыке осуществлять путем изменения высоты подъема подвижной части трубопровода стрелой трубоукладчика;

- при получении требуемого зазора закрепить центратор, произвести предварительный подогрев трубы;

- выполнить прихватки, снять центратор и зачистить прихватки;

- произвести сварку стыка в соответствии с технологической картой ;

- провести неразрушающий контроль (радиографический и ультразвуковой) сварного стыка.

При выполнении захлестов запрещается:

- выполнение захлеста с использованием разнотолщинных труб;

- натяжка любого конца трубы для обеспечения необходимого зазора в сварном стыке;

- перемещение подвижного конца трубопровода с радиусом меньше радиуса упругого изгиба трубопровода

При несоответствии качества сварного стыка захлеста требованиям ВСН 012-88, стык подлежит вырезке. Технологический разрыв в этом случае устраняется методом установки “катушки”. Длина «катушки» при этом должна быть не менее диаметра трубы.

Три основные группы нефтесборщиков для сбора разлитой нефти на воде и поверхности земли:

- гравитационные;

- адгезионные;

- сорбционные. Б1-2

БИЛЕТ №22

Устранение технологического разрыва трубопровода методом установки катушки.

Катушка трубы – отрезок трубы, подготавливаемый для вварки в магистральный трубопровод и имеющий торцы, обработанные механическим способом или путем газовой резки с последующей зачисткой.

Длина ввариваемой “катушки” должна быть не меньше наружного диаметра ремонтируемого трубопровода.

Ввариваемая “катушка” должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса прочности трубе ремонтируемого участка и иметь сертификат на трубу, из которой она изготовлена.

Труба, предназначенная для изготовления “катушки”, должна быть испытана гидравлическим способом на прочность заводским испытательным давлением в течение 24 часов и рабочим давлением в течение 12 часов, подвергнута ультразвуковому контролю качества продольного заводского шва и должна пройти ультразвуковую толщинометрию стенки трубы по всей поверхности и на отсутствие расслоений и трещин, осмотрена на предмет отсутствия вмятин, задиров и каверн. При наличии дефектов труба, предназначенная для “катушки” должна быть заменена. Ремонт любых дефектов не допускается.

Перед сваркой кромки и концы соединительных деталей и ремонтируемого трубопровода зачищаются до металлического блеска, на ширину не менее 10 мм, с внутренней и наружной стороны.

При сборке стыков труб с одинаковой нормативной толщиной стенки должны соблюдаться требования:

внутреннее смещение кромок бесшовных труб не должно превышать 2 мм. Допускаются местные внутренние смещения кромок труб, не превышающие 3 мм, по длине окружности не более 100 мм;

смещение кромок электросварных труб с толщиной стенки 10 мм и более не должно превышать 20 % от нормативной толщины стенки, но не более 3 мм. Для труб с толщиной стенки до 10 мм допускается смещение кромок до 40 % от нормативной толщины стенки, но не более 2 мм.

Порядок производства работ при локализации разлитой нефти на водных акваториях в зимний период. Б2-2

БИЛЕТ №23

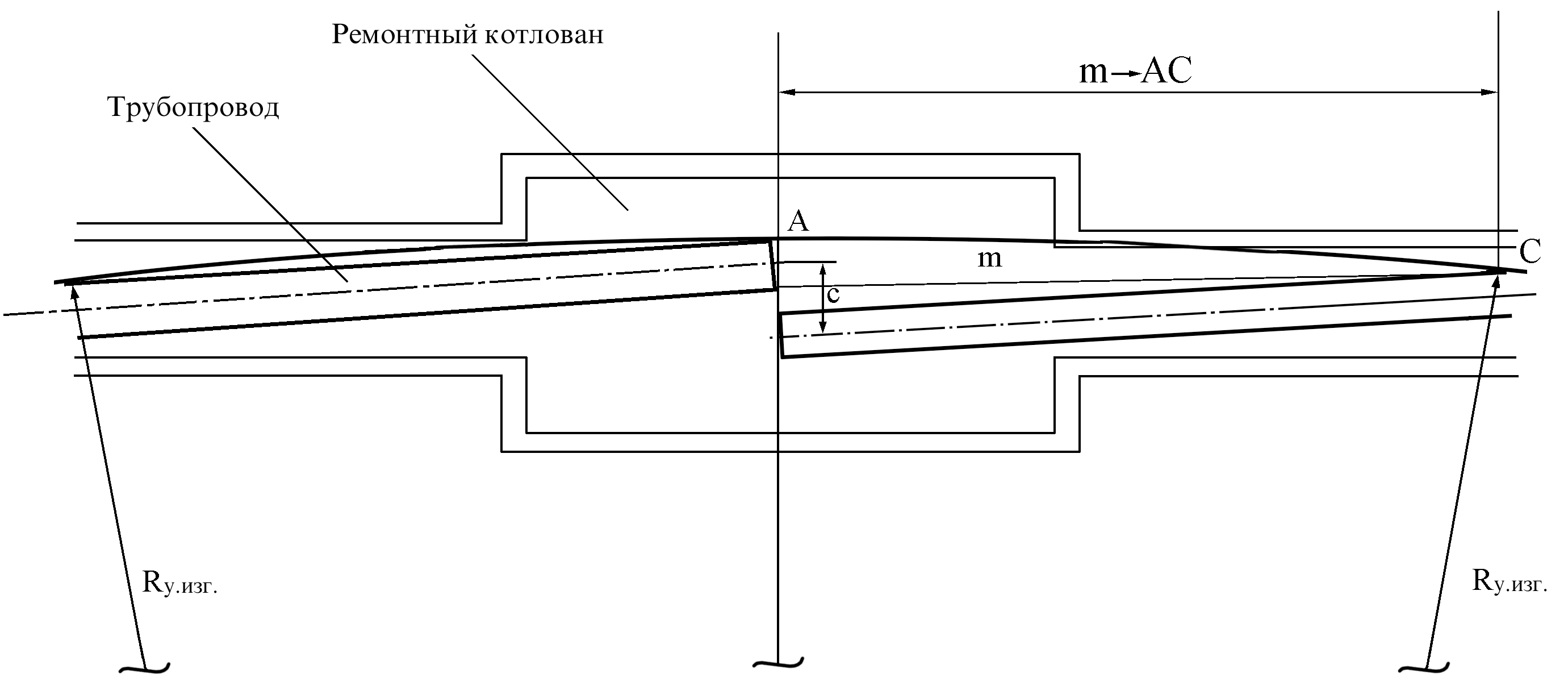

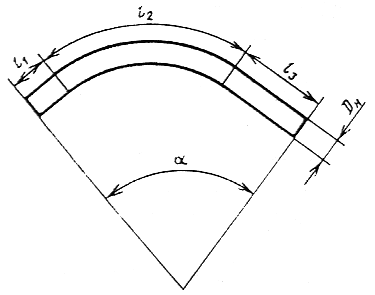

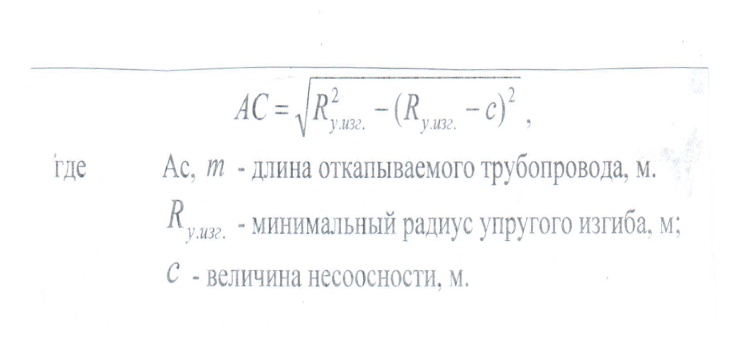

Минимальный радиус упругого изгиба. Определение минимальной длины откапываемого участка трубопровода.

Минимальный радиус упругого изгиба

На практике для ориентировочного и быстрого определения Rу.изг. используют формулу:

Rу.изг.>900Dн

Гнутые отводы и кривые вставки, предназначенные для выполнения поворотов в вертикальной или горизонтальной плоскости линейной части стальных магистральных трубопроводов и ответвлений от них изготовляемые на трубогибочном оборудовании путем гибки труб в холодном состоянии.

Вставки из отводов с углом гибки, кратным 3°, для трубопроводов диаметром 426 мм: 3°, 6°, 9°, 12°, 15°, 18°, 21°, 24°, 27°

ГОСТ 24950-81

ТУ 146930-03-01297858-01«Технические условия на изготовление отводов холодного гнутья из труб диаметром 720-1020 мм для нефтепроводов» (разработаны впервые)

Длина откапываемого котлована в зависимости от величины несоосности стыкуемых концов трубопровода при выполнении технологического захлеста

Длина откапываемого участка определяется из условия:

2. Порядок производства работ при локализации разлитой нефти на водных акваториях в летний период. Б3-2

БИЛЕТ №24

Методы и технологические схемы опорожнения полости линейной части нефтепровода при проведении АВР.

Порядок производства работ при врезке вантуза в действующий нефтепровод. Б4-2

БИЛЕТ №25

Технология сварки труб с помощью комплекса CRC-Evans. Контроль газовоздушной среды при проведении огневых работ.

США объявили о создании комплекса для автоматической сварки неповоротных стыков в среде углекислого газа. Речь шла не о научных изысканиях, а о "живых" работающих машинах. Техасская фирма, их производящая (ныне CRC-Evans), предложила нам аренду оборудования.

Ничего проще контактной сварки, кажется, быть не может. Две трубы на зажимах соприкасаются торцами, пропускается ток вторичной обмотки трансформатора. Теплота, возникающая от сопротивления металла при пропускании тока, разогревает концы труб. Остается только слегка сблизить концы труб и - все!

Контактная стыковая сварка позволяет соединить практически все

известные металлы и сплавы. Простота принципа отнюдь не означала простоты воплощения. Долгое время никто не помышлял о таком методе сваркитруб большого диаметра.

Комплекс CRC-Evansпредназначен для двусторонней сварки неповоротных стыков тонкой электродной проволокой в среде защитных газов.

Совмещением сварки корневого слоя с первым наружным слоем - горячим проходом, обеспечивается высокий темп работы. Комплекс состоит из станка для обработки торцов труб, установки

внутренней сварки, автоматов для наружной сварки, источников питания. В результате обработки торцов труб уменьшается площадь поперечного сечения разделки и, соответственно, объем

наплавленного металла почти на 30%.

Время сварки внутреннего слоя на трубе 1 420 мм всего 2 минуты.

Сварка каждого заполняющего и облицовочного слоев выполняется парой

сварщиков.

На каждые 3,2 мм толщины трубы приходится один наружный слой. При 22 сварщиках-операторах в одной колонне на трубе 1 420 мм производительность достигает 80 стыков за 10 часов работы. Если используются трубы длиной 18 метров, то получается 1,5 километра за смену. Комплекс CRC-Evans почти полностью исключает человеческий фактор. То есть уже не требуется высокая квалификация рабочего, роль которого ограничивается регулировкой положения сварочной проволоки поперек стыка и вылета электрода. Ну а главное преимущество комплекса, наверное, в том, что основная операция - сварка корневого слоя возложена на автомат.

На территории Российской Федерации газоэлектрическая сварка фирмы CRC-Evansвключена в Свод Правил сооружения магистральных трубопроводов.

К наряду-допуску должна быть приложена схема с указанием мест отбора проб газовоздушной среды. Схема разрабатывается лицом, ответственным за безопасное проведение работ повышенной опасности, должна иметь его подпись, и утверждена лицом, выдающим наряд-допуск. Оформление схемы допускается "вручную".

Контроль газовоздушной среды проводится до и после выполнения всех подготовительных мероприятий, предусмотренных нарядом-допуском. Первичный контроль газовоздушной среды должен проводиться в присутствии лиц, ответственных за подготовку и проведение работ повышенной опасности, текущие замеры - в присутствии ответственного за проведение работ повышенной опасности.

Газовоздушная среда должна контролироваться непосредственно перед началом огневых или газоопасных работ, после каждого перерыва в их работе и в течение всего времени выполнения огневых или газоопасных работ с периодичностью указанной в наряде-допуске, но не реже чем через один час работы, а также по первому требованию работающих.

При выборе точек контроля необходимо учитывать место и характер проведения огневых или газоопасных работ, а также метеорологические условия (температуру воздуха, направление и скорость ветра).

Контроль газовоздушной среды в траншеях (котлованах) проводится только после очистки траншеи (котлована) и поверхности нефтепродуктопровода от остатков нефтепродуктов и горючих материалов.

Газовоздушная среда должна контролироваться не менее чем в 3 точках по всей длине траншеи, плюс 1 точка на каждые 10 м увеличения длины траншеи.

Точки контроля газовоздушной среды в траншее должны находиться не выше 0,5 м от дна и как можно ближе к возможным источникам выделения вредных веществ или мест их скопления.

Газоопасные работы в траншее (безогневая резка трубы машинами "Файн" и МРТ, установка герметизирующих устройств и др.) можно проводить, если концентрация вредных веществ в котловане не превышает ПДВК (2100 мг/м3).

Огневые работы в траншее проводятся, если концентрация не превышает ПДК (300 мг/м3).

При проведении огневых работ по замене "катушки" (задвижки, соединительных деталей) дополнительно необходимо контролировать газовоздушную среду по периметру герметизирующего устройства до тех пор, пока участок трубопровода не будет "закрыт" "катушкой" (задвижкой).

При наличии вблизи ремонтного котлована амбара с нефтепродуктом (нефтью), необходимо проводить замеры концентраций паров нефтепродукта по границам земляного амбара - с подветренной стороны, а так же в самом котловане через каждые 30 мин.

При распространении парогазового облака в сторону ремонтного котлована, работы на этом участке следует приостановить и принять меры по уменьшению интенсивности испарения нефтепродукта (нефти) с ее поверхности в амбаре (поверхность нефтепродукта (нефти) покрыть твердеющей пеной или эмульсионной пленкой, затрудняющей испарение; откачивать нефтепродукт (нефть) в другой нефтепродуктопровод (нефтепровод) или новый сборник, удаленный от места работы на большее расстояние и т.п.) или вентилированием рабочей зоны переносными вентиляторами во взрывобезопасном исполнении.

Контроль газовоздушной среды в трубопроводах проводится только после их опорожнения и сброса давления до атмосферного. Воздух во внутренней полости трубопровода контролируется у нижней образующей трубы через разболченные соединения (фланцевые, резьбовые и др.) или просверленные отверстия с помощью воздухозаборной трубки, при этом необходимо исключить подсос свежего воздуха закрытием всех непредусмотренных отверстий.

Если для контроля газовоздушной среды в трубопроводах используются приборы с конвекционно-диффузионным способом забора воздуха, необходимо на датчик надеть колпачок, снабженный двумя штуцерами и обеспечить с помощью насоса и воздухозаборной трубки непрерывный проток анализируемого воздуха через датчик до стабилизации показаний прибора.

Контроль газовоздушной среды в колодце проводится не ранее чем через 15 мин. после открытия крышки и проветривания. Воздух следует контролировать на высоте не выше 0,5м от дна колодца или поверхности жидкости, находящейся в колодце, способом опускания прибора на веревке или с помощью удлинительной воздухозаборной трубки.

Контроль газовоздушной среды при газоопасных и огневых работах могут выполнять работники, прошедшие специальную подготовку, получившие допуск к выполнению данного вида работ, знающие устройство и правила пользования средствами индивидуальной защиты органов дыхания (СИЗОД) и допущенные к работе в противогазах по состоянию здоровья, а также знающие характер действия вредных веществ на организм человека и умеющие оказывать первую доврачебную помощь.

Лицо, обязанное проводить анализ газовоздушной среды должно быть в спецодежде, удовлетворяющей требованиям взрывобезопасности, и иметь при себе противогаз с соответствующей фильтрующей коробкой.

Для контроля газовоздушной среды в газоопасных местах должны использоваться только приборы во взрывозащищенном исполнении.

Включать и выключать приборы следует за пределами опасной зоны.

Контроль газовоздушной среды в особо опасных зонах (емкостях, колодцах, траншеях и др.) необходимо проводить в СИЗОД изолирующего типа в присутствии наблюдающего (страхующего).

При необходимости контроля газовоздушной среды в темное время суток, неблагоприятных погодных условиях, ухудшающих рассеивание вредных веществ, а также в условиях недостаточной видимости (туман, снегопад, сильный дождь и др.), лицо, проводящее анализ газовоздушной среды, должно иметь при себе переносной светильник во взрывобезопасном исполнении напряжением не более 12 В и проводить работу в присутствии наблюдающего (страхующего).

Инструментальный контроль качества изоляционных покрытий: адгезия, сплошность, наличие сквозных дефектов. Б5-2

БИЛЕТ №26

Порядок врезки вантузов в действующий нефтепровод. Б4-2

Контроль качества изоляционных покрытия участков нефтегазопроводов методом катодной поляризации.

БИЛЕТ №27

Порядок вырезки дефектных участков на линейной части действующего магистрального газопровода.

Конструкции мастичной изоляции подземных нефтегазопроводов нормального и усиленного типа. Б7-2

БИЛЕТ №28

Дефекты линейной части магистральных нефтегазопроводов, выявляемых ВИП.

Для выявления дефектов стенки трубопроводов проводится их внутритрубная диагностика специальными внутритрубными инспекционными приборами (ВИП). При этом выявляются следующие дефекты стенки трубы:

1) дефекты, образовавшиеся при изготовлении труб, - расслоения, закаты, включения, дефекты продольных и спиральных сварных стыков.

2) дефекты, образовавшиеся при строительстве трубопровода, - риски, задиры, вмятины, гофры, дефекты кольцевых стыков.

3) дефекты, образовавшиеся при эксплуатации - внешняя и внутренняя коррозия, усталостные трещины тела трубы и сварных стыков по причине воздействия малоцикловых нагрузок.

2. Конструкции битумно-полимерной изоляции подземных нефтегазопроводов нормального и усиленного типа. Б8-2

БИЛЕТ №29

Задачи линейно-эксплуатационной службы по техническому обслуживанию линейной части магистральных нефтегазопроводов. Периодичность патрулирования линейной части. Б9-1

Основные виды изоляционных покрытий, применяемых для изоляции линейной части магистральных нефтегазопроводов.

В настоящее время применяются следующие виды изоляционных покрытий:

- комбинированное на основе мастики и полимерной ленты;

- комбинированное на основе битумно-полимерной мастики и термоусаживающейся ленты;

- ленточное полимерно-битумное;

- полиуретановое и полиуретаново-эпоксидное;

- экструдированное полиэтиленовое, наносимое на трубу в заводских условиях.

Структура комбинированного покрытия для нефтепроводов диаметром до 820 мм

Конструкция покрытия

|

Толщина, мм, не менее |

Изоляционный материал |

Грунтовка битумно-полимер-ная

Мастика битумно-полимерная

Лента полимерная

Обертка защитная полимерная

Общая толщина, не менее |

0,1

3,0

0,4

0,6

4,0 |

ПЛ-М, ТУ 5775-001-012977858-01 ГПБ-1, ТУ 5775-002-22633734-2002 БИОМ, ТУ 3213-002-20994575-01 ТРАНСКОР, ТУ 5775-003-32989231-00

«Биом-2», ТУ-5775-004-20994575-01 «Транскор», ТУ 5775-002-32989231-99 «Битеп», ТУ 5775-004-48097807-01 «Изобит», ТУ 5775-003-22633734-2002

ПВХ, ТУ 2245-007-05801845 - 00 ПВХ, ТУ 2245-044-0147105 - 96 ПВХ, ТУ 2245-071-43595506-00

ПЭКОМ ТУ 2245-006-05801845-00 ПВХ, ТУ 2245-007-05801845-00 |

Таблица 4.17

Структура комбинированного покрытия усиленного типа для нефтепроводов диаметром до 1220 мм

Конструкция покрытия |

Толщина, мм, не менее |

Изоляционный материал |

Грунтовка битумно-полимерная

Мастика битумно-полимерная

Обертка защитная термоусаживаю-щаяся (в два слоя)

Общая толщина покрытия, не менее |

0,1

3,0

1,4

4,5 |

Транскор, ТУ 5775-003-32989231-00 ПЛ-М, ТУ 5775-001-01297858-01 ГПБ-1, ТУ 5775-002-22633734-2002 Транскор, ТУ 5775-002-32989231-99 «Битеп», ТУ 5775-004-48097807-01 «Биом-2», ТУ 27081564-018-93

ДРЛ-Л, ТУ 2245-003-46541379-98 Политерм, ТУ 2245-003-05801845-00 |

БИЛЕТ №30

Опознавательно-предупредительные знаки (щиты-указатели) на линейной части и подводных переходах действующих нефтегазопроводов. Б10-1

Порядок герметизации полости нефтепровода герметихзаторами «Кайман», ПЗУ, с помощью глиняных тампонов. Б10-2

БИЛЕТ №31

Охранная зона: 1- вокруг емкостей для хранения нефти, 2- вокруг головных и промежуточных НПС и резервуарных парков, вдоль трассы МНГП; вдоль многониточных НГП. Правила производства работ в охранной зоне. Б11-1

Контроль качества изоляции на законченных капремонтом участках магистральных НГП методом катодной поляризации.

В общем случае все виды контроля можно разделить на три группы [3]:

1) инспекционный;

2) входной;

3) операционный.

БИЛЕТ №32

Периодичность ТО запорной арматуры. Перечень работ при ТО линейных задвижек. Б12-1

Порядок производства работ при вырезке дефектного участка трубопровода безогневым методом (с помощью труборезов МРТ) и с использованием кумулятивных снарядов. Б12-2

БИЛЕТ №33

Мероприятия по обеспечению надежной работы подводных переходов магистральных НГП. Б13-1

Обустройство земляных амбаров для временного хранения (на период выполнения работ) откаченной нефти. Сроки ликвидации амбаров и рекультивации земли. Б13-1

БИЛЕТ №34

1. Виды очистных устройств. Схема вытеснения парафиновых отложений через вантузы.

2. Порядок обустройства ремонтных котлованов, размеры, параметры расположения ремонтно-строительной техники. Б14-2

БИЛЕТ №35

Состав средств электрохимической защиты МНГП от почвенной коррозии и коррозии блуждающими токами. Б15-1

Порядок проведения подготовительных работ при ремонте дефекта с вырезкой «катушки»: 1- подготовка линейных задвижек, 2 – врезка вантузов, 3 – остановка перекачки нефти, 4 – освобождение от нефти ремонтируемого участка. Б15-2

БИЛЕТ №36

Виды капремонта линейной части магистральных НГП:

С заменой трубы;

С заменой изоляции;

Выборочный. Б16-1

2.Текущее техническое обслуживание и ремонт дыхательной системы РВС-20000, систем пожаротушения ГВПС-2000 и систем подслойного тушения нефти в резервуарах. Б16-2

БИЛЕТ №37

Капитальный ремонт линейной части магистральных нефтегазопроводов с заменой изоляции, без подъема трубы и остановки перекачки. Допустимое давление нефти в нефтепроводе при производстве изоляционных работ. Б17-1

Технология установки композитной муфты КМТ. Б17-2

БИЛЕТ №38

Правила производства работ по опрессовке катушек для врезки в действующий магистральный НГП.

Виды ремонтных конструкций для временного ремонта линейной части магистральных нефтепроводов: 1 – необжимная приварная муфта с заполнением антикоррозионной жидкостью; 2 – муфты с коническими переходами с заполнением антикоррозионной жидкостью. Б18-2

БИЛЕТ №39

Расчет технологических параметров ремонтных колонн при капремонте НГП с подъемом трубы: 1 – минимальное число трубоукладчиков; 2 – расстояние между трубоукладчиками; 3 – длина приподнимаемого участка; 4 – усилие на крюках трубоукладчиков; 5 – напряжения в стенке ремонтируемого трубопровода. Б19-1

Виды ремонтных муфт для постоянного ремонта: 1 – обжимная приварная муфта с технологическими кольцами; 2 – галтельная муфта для ремонта кольцевых сварных швоа; 3 – композитная муфта.

БИЛЕТ №40

Расчет опрессовочного давления. Схема опрессовки участков магистральных НГП перед врезкой в действующую магистраль.

Капремонт участка магистрального НГП с заменой трубы. Недопустимые конструктивные элементы линейной части (тройники, заглушки, секторные отводы и т.д.).

БИЛЕТ №41