- •Порядок производства работ при локализации разлитой нефти на водных акваториях в летний период.

- •Перспектива развития трубопроводного транспорта нефти и газа

- •Порядок производства работ при врезке вантуза в действующий нефтепровод.

- •Минимальные диаметры и количество вантузов для впуска/выпуска воздуха

- •Расчет утечек нефти через отверстия в нефтепроводе.

- •Справочный материал

- •Обустройство земляных амбаров для временного хранения (на период выполнения работ) откаченной нефти. Сроки ликвидации амбаров и рекультивации земли.

- •1 Серийные скребки для очистки полости нефтегазопроводов скр – 1 , скр – 2, скр – 3. Назначение, принципиальные схемы.

- •2 Оценка свариваемости сталей трубного сортамента по величине углеродного эквивалента.

- •Регламент по вырезке и врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков магистральных нефтепроводов

- •Предисловие

- •Нормативные ссылки

- •Термины и определения

- •Обозначения и сокращения

- •Общие требования

- •Порядок организации работ по вырезке, врезке «катушек», соединительных деталей, заглушек, запорной и регулирующей арматуры и подключению участков нефтепроводов

- •Оформление разрешительной документации на производство ремонтных работ

- •Земляные работы

- •Порядок организации земляных работ

- •Разработка и обустройство ремонтного котлована

- •Разработка и обустройство ремонтного котлована в местах с высоким уровнем грунтовых вод и на болотах

- •Амбары и резервуары для временного хранения нефти

- •Засыпка ремонтного котлована и земляного амбара

- •Выполнение мероприятий по защите кабелей связи

- •Организационные мероприятия

- •Технические мероприятия

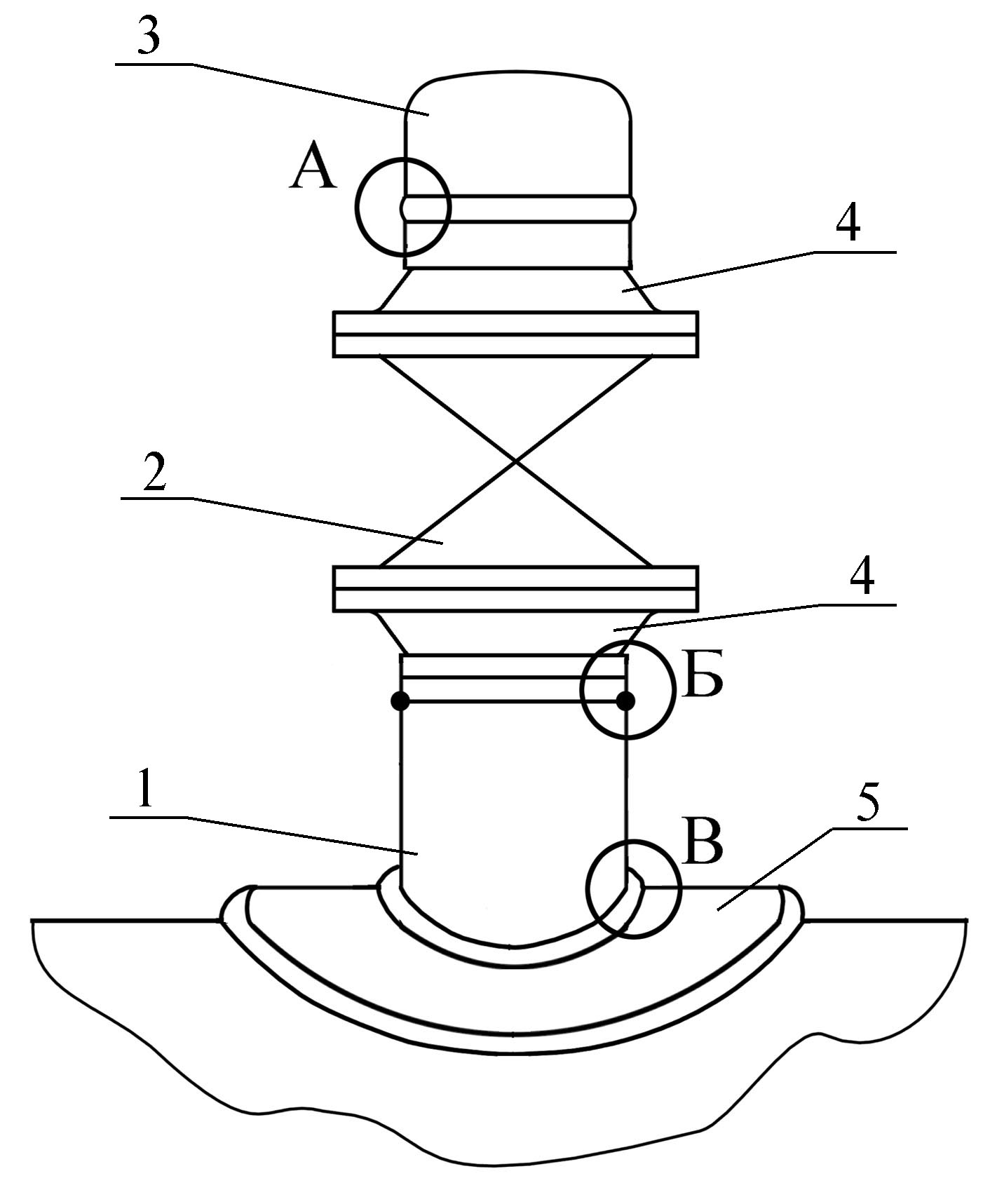

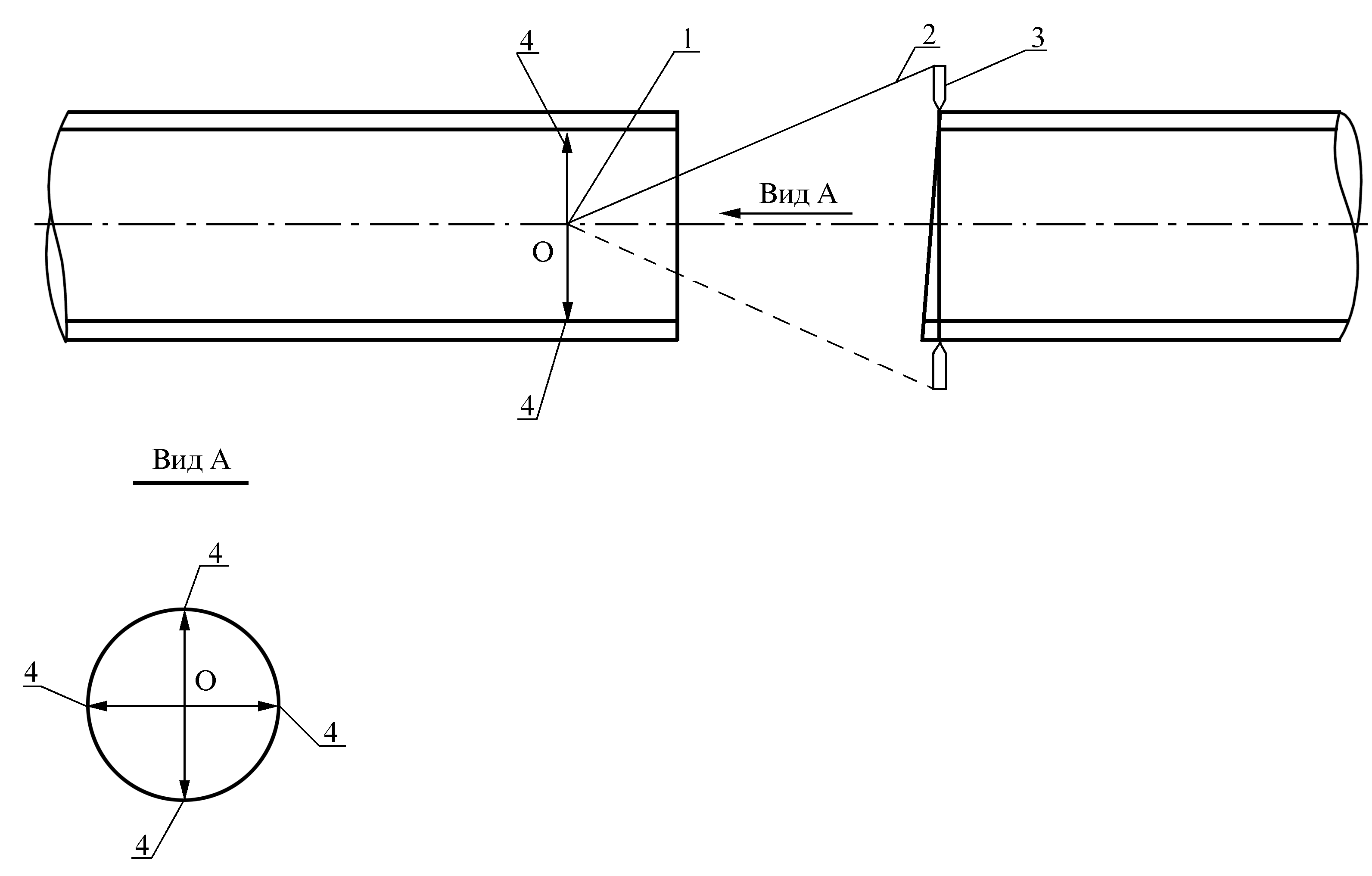

- •Врезка вантузов в нефтепровод

- •Назначение и место установки вантузов

- •Требования к конструкции вантузов

- •Требования к монтажу и приварке вантуза к нефтепроводу

- •Контроль сварных соединений

- •Вырезка отверстия

- •Обустройство вантузов

- •Подготовка линейных задвижек и проверка их герметичности

- •Порядок организации работ по промывке линейных задвижек и проверке их на герметичность

- •Порядок промывки задвижек

- •Порядок проверки герметичности задвижек

- •Организационно-технические мероприятия по отводу протечек нефти при негерметичности задвижек

- •Остановка перекачки нефти по нефтепроводу и отключение участка

- •Откачка нефти из отключенного участка

- •Требования к технологической обвязке передвижных насосных агрегатов

- •Типовые технологические схемы откачки при освобождении участка нефтепровода от нефти

- •Требования к освобождению нефтепроводов

- •10.3.1 Общие требования

- •10.3.2 Требования к освобождению участков нефтепроводов с использованием откачивающих агрегатов

- •Вырезка «катушек», задвижек, соединительных деталей

- •Порядок организации работ по вырезке «катушек», задвижек, соединительных деталей

- •Вырезка «катушки» с применением машин для резки труб

- •1 Рабочий котлован; 2 – нефтепровод; 3 – мрт; 4 – провод заземления мрт со штырем;

- •Вырезка «катушки» с применением энергии взрыва

- •Порядок демонтажа вырезаемых «катушек»

- •Зачистка ремонтного котлована

- •Герметизация полости труб нефтепровода

- •Порядок организации работ по герметизации полости труб нефтепровода

- •Технология герметизации внутренней полости нефтепроводов линейной части. Общие требования к герметизаторам, применяемым для перекрытия нефтепроводов

- •Технология применения герметизаторов «Кайман» с учетом размеров кпп сод

- •Технология комбинированного применения герметизаторов типа «Кайман» и грк

- •Подготовка и установка герметизаторов

- •Перекрытие нефтепроводов с применением глины

- •Контроль герметичности перекрытия

- •Контроль состояния внутренней полости освобожденного от нефти участка нефтепровода

- •Технология пропуска герметизаторов по нефтепроводу после окончания ремонтных работ

- •Подготовка и производство сварочно-монтажных работ

- •Требования к трубам, «катушкам», соединительным деталям и запорной арматуре, предназначенным для врезки в нефтепровод

- •Стыковка (подгонка) «катушек»/захлёстов, установка и монтаж запорной арматуры и соединительных деталей

- •Подготовка и проведение сварки

- •Требования к технологии сварки и сварщикам

- •Размагничивание стыкуемых труб перед сваркой

- •Методы, технология, требования к применяемым способам и оборудованию

- •Размагничивание труб методом магнитной компенсации

- •Применение приборов, компенсирующих намагниченность нефтепровода

- •Контроль качества сварных соединений

- •Методы контроля

- •Ремонт дефектов сварных стыков

- •Требования к дефектоскопическим лабораториям, специалистам и применяемому оборудованию

- •Заполнение нефтепровода нефтью после окончания ремонтных работ и пуск нефтепровода

- •Подготовка нефтепровода к пуску, заполнение нефтепровода

- •Порядок выпуска газовоздушной смеси при заполнении нефтепровода

- •Вывод нефтепровода на заданный режим. Контроль герметичности отремонтированного участка

- •Изоляция врезанной «катушки» и вантузов, требования к применяемому оборудованию и материалам

- •Исполнительная документация при замене «катушки»

- •Требования промышленной безопасности и охраны труда при проведении работ

- •Организация безопасного производства работ. Общие требования

- •Меры безопасности при выполнении земляных работ

- •Меры безопасности при врезке вантузов в нефтепровод

- •Меры безопасности при работе с линейными задвижками и откачки нефти из отключенного участка

- •Меры безопасности при выполнении работ по вырезке «катушек», задвижек, соединительных деталей

- •Меры безопасности при герметизации полости труб нефтепровода

- •Меры безопасности при подготовке и производстве сварочно-монтажных работ

- •Меры безопасности при дефектоскопии сварных швов

- •Основные меры безопасности при заполнении нефтью

- •Меры безопасности при изоляционных работах

- •Контроль воздушной среды при проведении огневых, газоопасных работ

- •Меры безопасности при выполнении работ по сверлению технологических и контрольных отверстий в нефтепроводе

- •Средства индивидуальной защиты и предохранительные приспособления

- •Санитарно-бытовые условия

- •Пожарная безопасность

- •Экологическая безопасность

- •Приложение a (справочное) Схема раскрываемого участка нефтепровода при выполнении технологических работ

- •5. Свидетельство о приемке

- •6. Правила хранения и транспортирования

- •7. Сведения об установке вантуза

- •8. Приложения

- •Б.3 Форма акта гидравлического испытания на прочность, герметичность и проверки на герметичность затвора запорной арматуры

- •Приложение в (рекомендуемое) Перечень приемо-сдаточной документации

- •Приложение г (обязательное) Формы журналов регистрации объемов откаченной нефти и работы насосных установок

- •Приложение д (справочное) Технические характеристики приспособления для откачки с нижней образующей нефтепровода

- •Приложение е (справочное) Технические характеристики герметизаторов «Кайман»

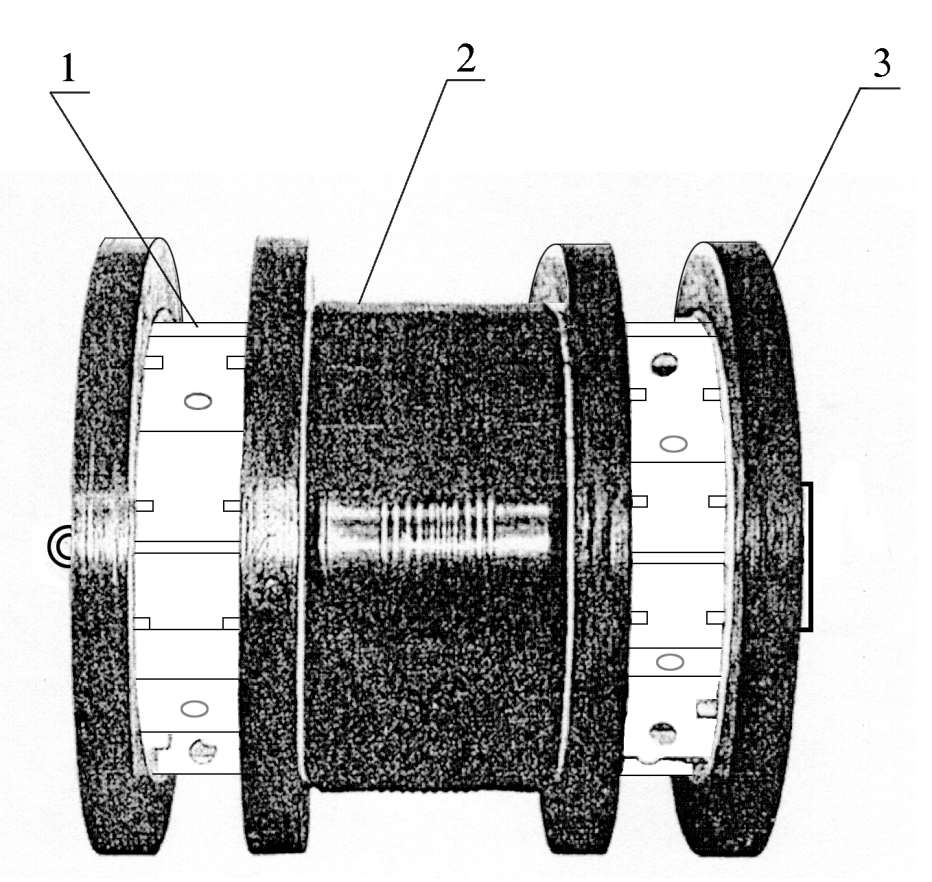

- •1 Корпус; 2 – герметизирующая оболочка; 3 – элемент центрирующий

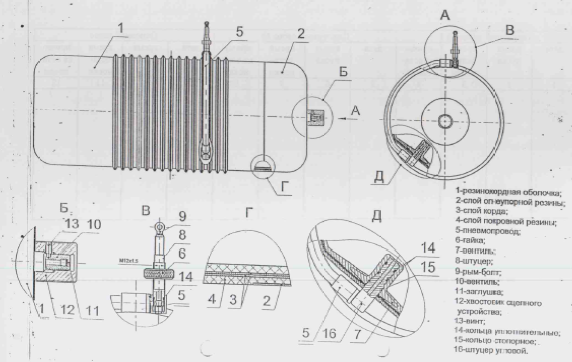

- •Приложение ж (справочное) Технические характеристики герметизаторов резинокордных для временного перекрытия внутренней полости магистральных нефтепроводов от dn 100 до dn 1200 мм

- •Приложение и (обязательное) Форма паспорта на трубы для изготовления «катушек»

- •1. Назначение

- •2. Техническая характеристика

- •3. Хранение и транспортировка

- •4. Приложения

- •Приложение к (справочное) Форма разрешения на сварку стыков

- •Приложение л (обязательное) Перечень разрешительной и нормативной документации, находящейся на месте проведения ремонтных работ

- •Приложение м (обязательное) Форма таблицы замеров давления воздуха (инертного газа) в герметизаторе «Кайман» (грк) Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Приложение н (обязательное) Форма таблицы замеров уровня нефти и избыточного давления/вакуума в полости нефтепровода Приложение к наряду-допуску

- •Приложение к наряду-допуску

- •Библиография

После заполнения нефтепровода нефтью необходимо:

выполнить операции, указанные в п.7.6.1 настоящего документа;

нанести антикоррозионную изоляцию места врезки вантуза (тройников - П8, П9, П9ВД) по технологии в соответствии с разделом 17 настоящего документа;

на вантузную задвижку установить защитный колодец с запирающейся на замок крышкой и ограждением. Защитный колодец и ограждение выполнить в соответствии с требованиями раздела 6 ОР-08.00-60.30.00-КТН-033-1-05;

выполнить засыпку тройников (П8, П9, П9ВД) ликвидированных вантузов.

ОСТ на основании представленной исполнительной документации должно обеспечить внесение изменений в паспорт и технологическую схему нефтепровода (НПС) в соответствии с требованиями ОР-75.180.00-КТН-039-08, ОР-03.100.50-КТН-136-08, ОР-03.100.50-КТН-221-10.

Подготовка линейных задвижек и проверка их герметичности

Порядок организации работ по промывке линейных задвижек и проверке их на герметичность

До проведения основных работ по врезке должны быть проведены работы по промывке внутренней полости шиберных задвижек и посадочного паза затвора клиновых задвижек, проверке герметичности их затворов. Промывка производится с целью освобождения внутренней полости шиберной задвижки и посадочного паза затвора клиновой задвижки от возможного скопления посторонних предметов и грязи.

Работы по промывке и проверке герметичности затворов должны выполняться по заранее разработанному плану мероприятий, являющегося частью ППР.

В состав плана мероприятий должно входить:

составление порядка промывки и проверки герметичности затвора задвижек;

определение сил и средств для выполнения работ;

подготовка персонала и технических средств;

подготовка и обеспечение связи между производителем работ и оператором НПС, диспетчером РДП (ТДП).

Порядок промывки задвижек

Промывка посадочного паза затвора клиновых задвижек производится за счет увеличения скорости потока перекачиваемой нефти при уменьшении площади проходного сечения и создании перепада давления до и после затвора задвижки путем ее прикрытия.

Промывка клиновых задвижек должна проводиться в следующем порядке:

- разработка режима работы нефтепровода, при котором будет осуществляться промывка задвижек, режим работы должен быть утвержден главным инженером ОСТ;

- оформление наряда-допуска на промывку задвижек;

- согласование с диспетчерской службой РНУ, ОСТ порядка проведения работ;

- организация обеспечения устойчивой связи между производителем работ и оператором НПС, диспетчером РДП (ТДП);

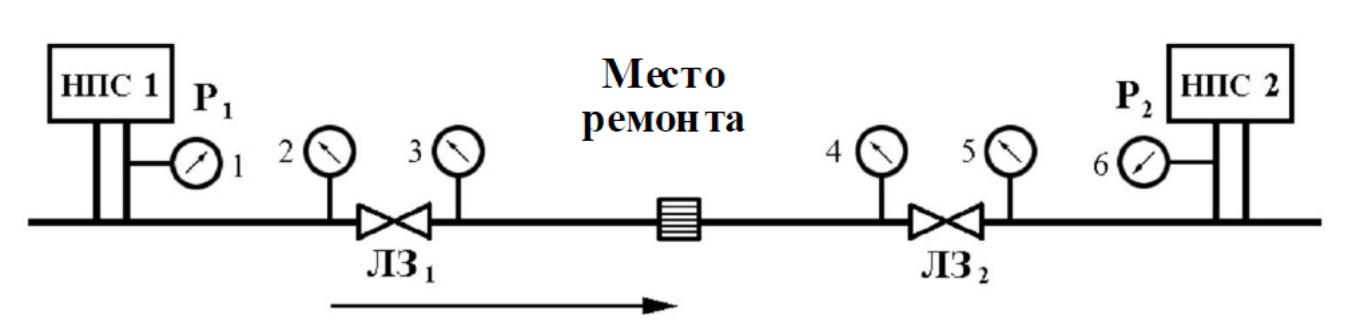

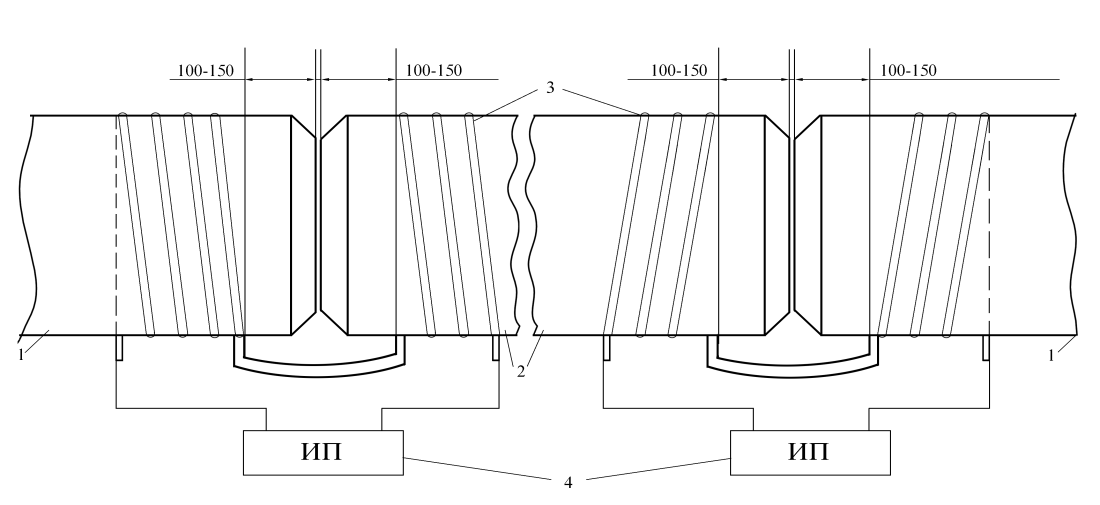

- установка манометров (не ниже класса точности 1 с ценой деления не более 0,05 МПа) до и после проверяемых задвижек в соответствии с приведенной схемой (рисунок 8.1).

ЛЗ1, ЛЗ2 - линейные задвижки; Р1, Р2 - давление на выходе предыдущей НПС и давление на приеме последующей НПС; 1, 2, 3, 4, 5, 6, - манометры.

Рисунок 8.1 – Схема установки манометров при промывке линейных задвижек

При промывке затвор задвижки прикрывается на 65-80 %. При этом давления на выкиде предыдущей и приеме последующей НПС, должны соответствовать следующим требованиям:

Р1 на выкиде предыдущей НПС после прикрытия затвора должно быть не менее чем на 0,5 МПа ниже максимального допустимого давления в трубопроводе, установленные технологической картой защит данного МН;

Р2 на приеме последующей насосной станции должно быть не менее чем на 0,3 МПа выше минимально допустимого давления, установленные технологической картой защит данного МН.

Управление задвижкой должно производиться в режиме местного управления в следующем порядке:

прикрыть с помощью электропривода задвижку до 50 % хода затвора;

по истечении 3 мин. после остановки электропривода проверить величину изменения давления по манометрам, установленным до и после задвижки, и записать показания манометров в журнал;

произвести ступенчатое прикрытие задвижки с помощью электропривода с шагом 5 % величины перемещения запорного органа на закрытие при постоянном контроле и фиксации изменения перепада давления;

после выполнения прикрытия задвижки на 60 % дальнейшую операцию проводить вручную.

Промывка полости задвижки осуществляется при достижении перепада до и после клина ΔР=0,2 МПа в течение не менее 30 мин. при постоянном контроле показаний манометров. По истечении указанного времени задвижку следует открыть и приступить к промывке паза другой задвижки.

Промывка внутренней полости корпуса шиберной задвижки производится через дренажный трубопровод, при этом объем нефти, сбрасываемой в передвижную емкость, должен быть равным трем объемам подшиберного пространства.

По результатам промывки вносится учетная запись в паспорт (формуляр) запорной арматуры.

Порядок проверки герметичности задвижек

Проверка герметичности задвижек осуществляется путем контроля изменения давления в отключенной части нефтепровода после его остановки.

После остановки нефтепровода и закрытия отсекающих задвижек проводятся мероприятия по снижению статического давления на отсеченном участке.

Снижение давления осуществляется сбросом нефти в подготовленные ёмкости, откачкой в параллельный нефтепровод или за закрытую задвижку.

Для контроля герметичности затвора создается перепад давления в диапазоне от 0,1 до 0,2 МПа при избыточном давлении не менее 0,4 МПа.

Изменение давления на отсеченном участке нефтепровода контролируется по показаниям манометров (не ниже класса точности 1 с ценой деления не более 0,05 МПа) не менее 30 мин.

Контроль герметичности затвора арматуры проводится с применением акустических приборов (акустико-эмиссионные течеискатели).

Изменение давления (за 30 мин на 0,1 МПа и более), фиксирование шума протечек нефти через затвор с применением акустических приборов (течеискателей), установкой датчика на корпус запорной арматуры, свидетельствуют о негерметичности затвора проверяемой задвижки.

При выявлении негерметичности затвора проверяемой задвижки необходимо выполнить повторную промывку задвижки в порядке, определенном п.8.2 настоящего документа.

В случае отрицательного результата ОСТ разрабатывает мероприятия по восстановлению герметичности задвижки (проведение среднего ремонта, замена). Работы по восстановлению герметичности задвижки необходимо совместить с последующей плановой остановкой нефтепровода.

Результаты контроля герметичности затвора запорной арматуры оформляются актом установленной формы, вносится учётная запись в паспорт (формуляр) запорной арматуры в соответствии с требованиями ОР-08.00-60.30.00-КТН-033-1-05.

Организационно-технические мероприятия по отводу протечек нефти при негерметичности задвижек

В случае негерметичности задвижки, которая выявлена в процессе производства работ, должны быть выполнены мероприятия по отводу протечек и исключения попадания нефти к месту производства работ. Работы по отводу протечек должны выполняться по отдельным нарядам-допускам.

В мероприятиях по отводу протечек должны быть предусмотрены:

а) место отвода протечек с привязкой к трассе МН и геодезическим отметкам;

б) при величине утечки:

более 10 л/мин - врезка вантуза;

до 10 л/мин - сверление отверстий диаметром от 8 до 12 мм ручной или пневмодрелью в низшей точке профиля между негерметичной задвижкой и местом производства работ, но не ближе 100 м от места производства работ.

В просверленные отверстия на верхней образующей трубы устанавливаются маркеры-флажки на алюминиевом стержне для контроля уровня нефти в трубопроводе и последующего контроля за заваркой отверстий;

в) порядок отвода (откачки) нефти и применяемые средства с учетом объемов поступающей нефти – откачка в параллельный нефтепровод насосным агрегатом, откачка в амбар, резинотканевые резервуары, сборно-разборные емкости или автоцистерны. При отводе протечек должен быть установлен постоянный контроль за уровнем нефти в трубопроводе и выполнены мероприятия, недопускающие поступление нефти или увеличение избыточного давления газа перед герметизаторами (глиняными тампонами);

г) метод ликвидации:

забивка «чопиков» диаметром от 8 до 12 мм в просверленные отверстия с последующей их обваркой в соответствии с требованиями РД-23.040.00-КТН-386-09 и РД-75.180.00-КТН-193-08;

ликвидация вантуза с помощью приспособления «Пакер».

Маркеры-флажки после заварки отверстий сдаются ответственному за проведение работ, который ведет учет количества выданных и сданных флажков с целью исключения наличия незаваренных отверстий.

До сброса нефти резинотканевые резервуары, сборно-разборные емкости, автоцистерны должны быть заземлены и между ними и трубопроводом установлены перемычки из гибкого медного кабеля сечением не менее 16 мм2. Соединение перемычек (токоотводов) к заземлителю необходимо выполнять на болтовых соединениях, переходное сопротивление должно быть не более 0,05 Ом.

Временные трубопроводы через каждые 300 м должны быть заземлены.

Остановка перекачки нефти по нефтепроводу и отключение участка

Остановка перекачки нефти по нефтепроводу осуществляется путем остановки насосных агрегатов на НПС в порядке и последовательности, определенных в инструкции ОСТ о порядке пуска и остановки нефтепроводов, утвержденной главным инженером ОСТ. Остановка перекачки нефти по нефтепроводу и процедура отключения ремонтируемого участка проводится под руководством диспетчера РДП (ТДП).

Остановка перекачки нефти по нефтепроводу для выполнения ремонтных работ должна проводиться на основании разрешения ОАО «АК «Транснефть» на остановку нефтепровода. Заявка для получения разрешения на остановку нефтепровода оформляется ОСТ в соответствии с требованиями, предусмотренными ОР-75.200.00-КТН-366-09.

Остановка перекачки нефти по нефтепроводу должна проводиться после завершения подготовительных мероприятий перед началом ремонтных работ, предусмотренных ППР, и осуществляться диспетчерской службой ОСТ по согласованию с диспетчерским управлением ОАО «АК «Транснефть».

Приказом по РНУ назначаются лица, ответственные за выполнение технологических переключений при производстве ремонтных работ на ЛЧ МН или НПС. Ответственный за закрытие задвижек проверяет полноту закрытия всех задвижек (с ручным приводом, с электроприводом, с местным управлением, с телемеханическим управлением) и по результатам проверки представляет сообщение (телефонограммой) диспетчеру РДП РНУ о закрытии задвижек с указанием их номеров.

После закрытия задвижек электропитание должно быть отключено, созданы видимые разрывы путем отсоединения кабеля от силового автомата и вывешены плакаты «Не включать – работают люди!». Кроме того, должны быть приняты меры, исключающие несанкционированное открытие задвижек в ручном режиме (снятие штурвалов или блокировка их вращения, вывешивание плакатов – «Не включать – работают люди!»).

Откачка нефти из отключенного участка

Требования к технологической обвязке передвижных насосных агрегатов

К ВТП обвязки ПНУ (МОНА), подпорных насосных установок относятся: трубы ПМТ (СРТ) или гибкие плоскосварачиваемые рукава, всасывающие и напорные рукава, переходники, тройники, отводы, отсекающие задвижки, обратные клапаны, собранные в приемную и выкидную линию. Передвижные насосные установки ПНУ (МОНА) должны быть укомплектованы обратными клапанами, отсекающими задвижками, поверенными ультразвуковыми расходомерами.

Каждый элемент ВТП должен быть испытан на заводское испытательное давление, пронумерован несмываемой краской, иметь паспорт (сертификат) завода-изготовителя. Периодичность испытания элементов ВТП, кроме рукавов – 1 раз в год, для рукавов – 1 раз в 6 месяцев.

Запрещается использовать элементы ВТП с дефектами. К таким дефектам относятся: вмятины, гофры, риски, задиры, сколы, трещины, коррозионные повреждения, рукава с отслоенной оплеткой и т.п.

Типовые технологические схемы откачки при освобождении участка нефтепровода от нефти

Освобождение ремонтируемого участка нефтепровода от нефти производится после остановки перекачки нефти или без остановки перекачки нефти при возможности переключения на резервную нитку ППМН или лупинг, и закрытия линейных задвижек, отсекающих ремонтируемый участок.

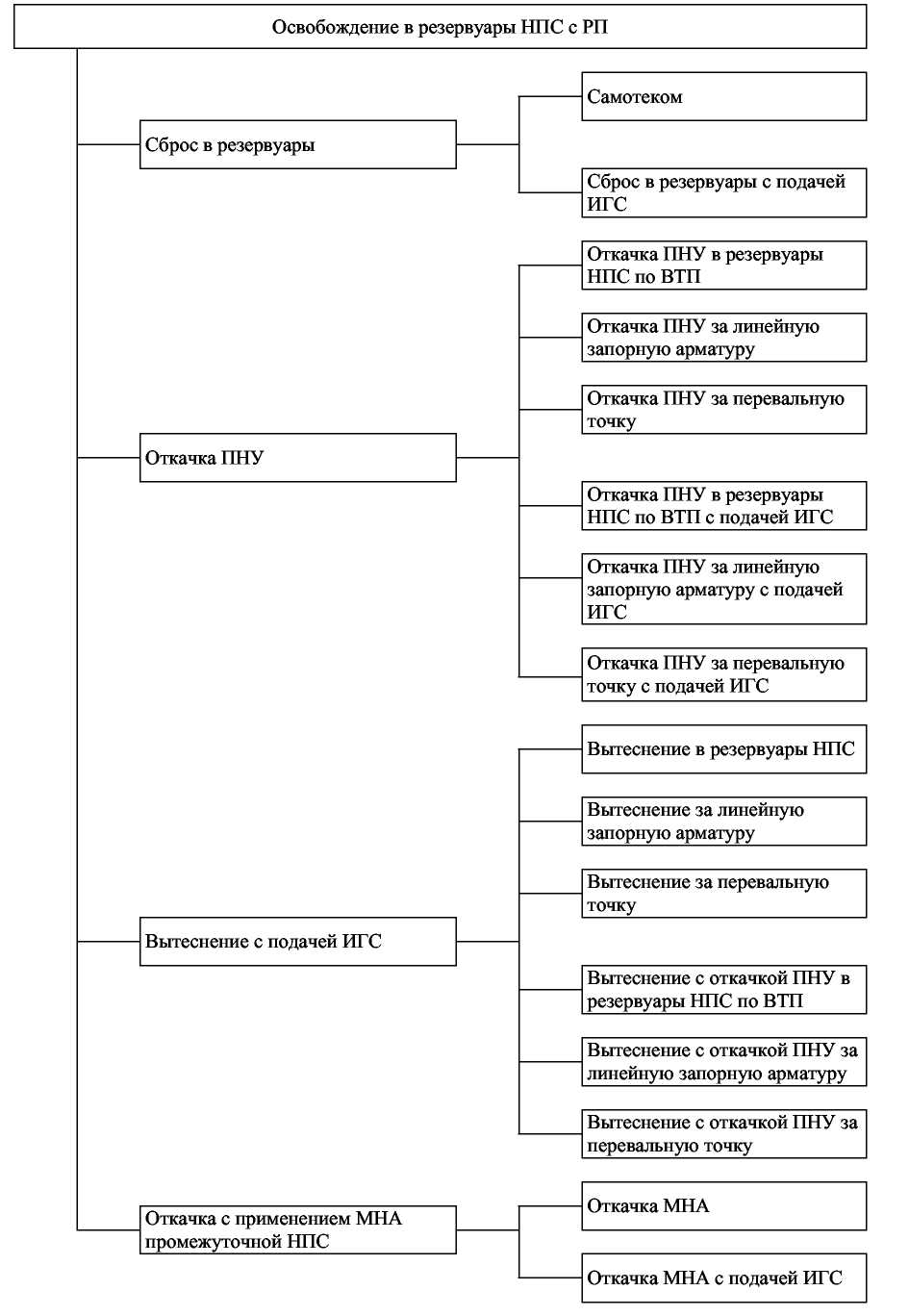

В зависимости от организации приема нефти освобождение эксплуатируемых МН (участка МН) должно выполняться по следующим схемам:

а) в резервуары НПС;

б) в нефтепровод, проходящий в одном техническом коридоре при параллельном следовании или взаимном пересечении, лупинг, резервную нитку (далее - в параллельный МН);

в) во временные (амбары, резинотканевые резервуары) или передвижные емкости.

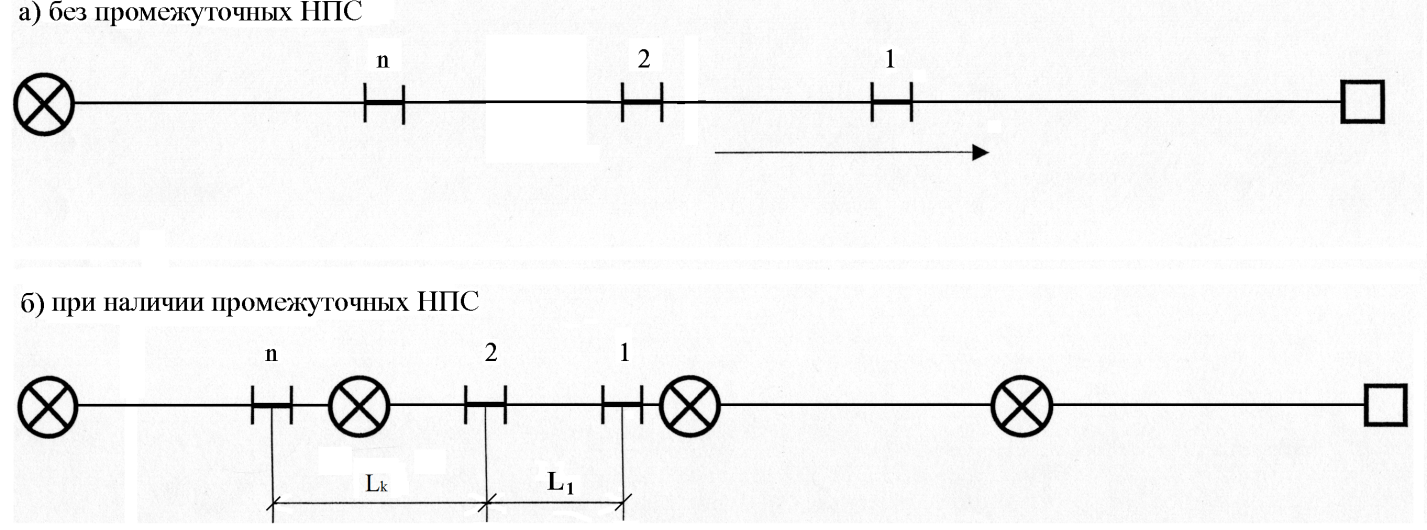

Технологии освобождения эксплуатируемых МН (участка МН) с приемом нефти в резервуары НПС приведены на рисунке 10.1.

Рисунок 10.1 - Технологии освобождения участка МН с приемом нефти в резервуары НПС

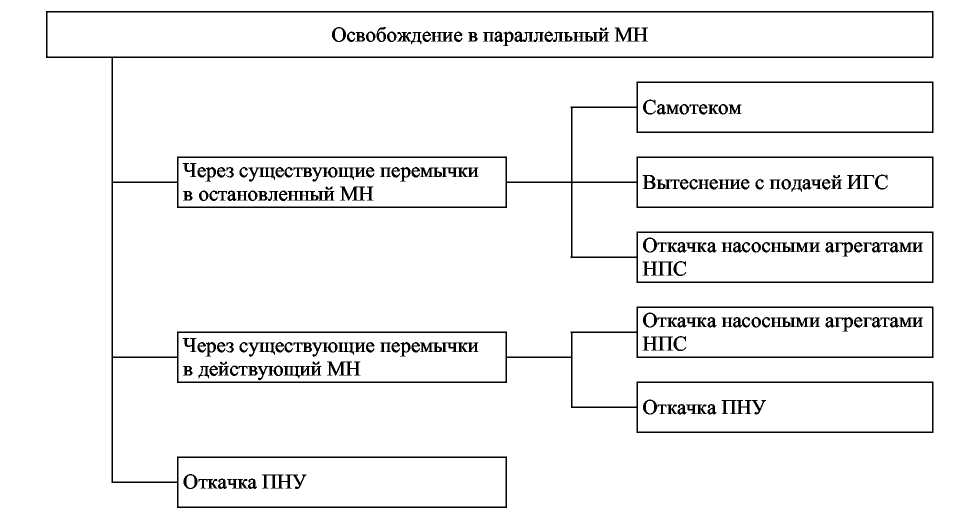

Технологии освобождения эксплуатируемых МН (участка МН) с приемом нефти в параллельный нефтепровод приведены на рисунке 10.2.

Р исунок

10.2 - Технологии освобождения нефтепровода

с приемом нефти в параллельный нефтепровод

исунок

10.2 - Технологии освобождения нефтепровода

с приемом нефти в параллельный нефтепровод

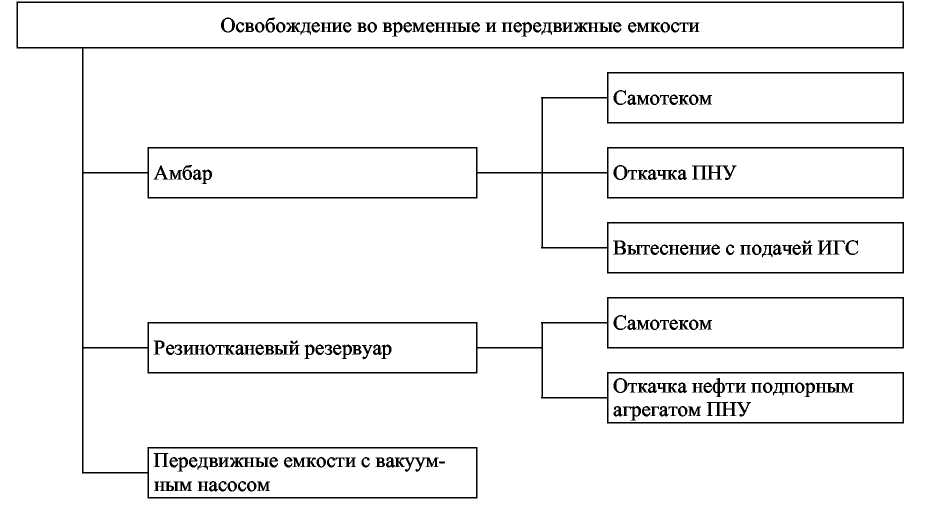

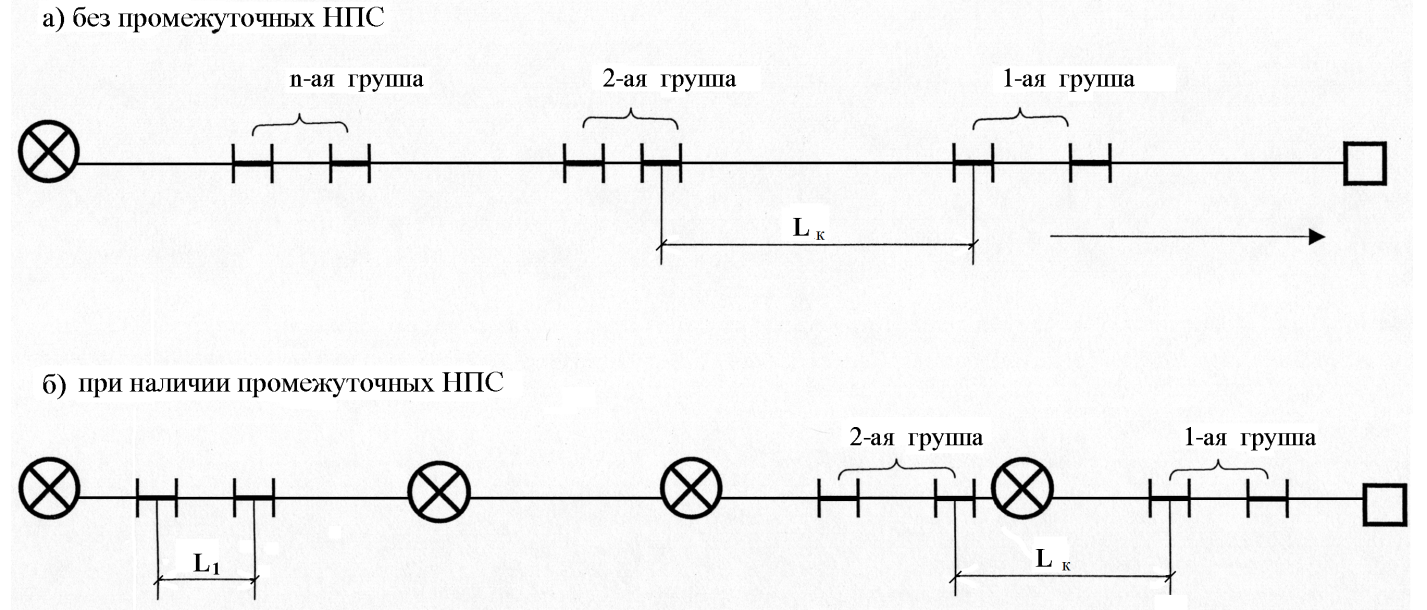

Технологии освобождения эксплуатируемых МН (участка МН) с приемом нефти во временные и передвижные емкости приведены на рисунке 10.3.

Рисунок 10.3 - Технологии освобождения нефтепровода с приемом нефти во временные и передвижные емкости

Требования к освобождению нефтепроводов

10.3.1 Общие требования

Производство работ по освобождению участков нефтепровода от нефти должно выполняться по нарядам-допускам и соответствовать требованиям, указанным в ППР.

Выбор технологии освобождения МН (участка МН) от нефти должен определяться исходя из обеспечения полного освобождения внутренней полости трубопровода от нефти до нижней образующей трубы на расстоянии от места производства ремонтных работ не менее 40 м.

Освобождение участка МН с рабочим давлением до 6,3 МПа включительно производится согласно РД-75.180.00-КТН-399-09.

Освобождение участка МН с рабочим давлением свыше 6,3 МПа производится согласно ОР-75.180.00-КТН-367-09.

Схемы откачки-закачки должны обеспечивать использование проектных и врезку минимального количества дополнительных вантузов.

Во всех случаях независимо от принятой схемы откачки нефти в опорожняемый нефтепровод должен быть организован впуск воздуха. Впуск воздуха должен осуществляться на участках с наиболее высокими геодезическими отметками через вантузы или просверленные дрелью (с ручным, пневмоприводом) технологические отверстия диаметром от 8 до 12 мм.

На весь период производства работ в местах впуска воздуха в нефтепроводе должно быть обеспечено поддержание атмосферного давления. В местах впуска воздуха должен быть обеспечен контроль за движением воздуха через вантуз (технологические отверстия) и уровнем нефти в нефтепроводе.

Запрещается вытеснение нефти из нефтепровода воздухом. Запрет распространяется на освобождение участка нефтепровода от нефти для производства ремонтных работ, так и на вытеснение остатков нефти перед демонтажем отключенных участков после окончания ремонтных работ.

Для контроля за объемом откачанной нефти и учета работы насосных установок ответственный за проведение работ ведет «Журнал регистрации объемов откаченной нефти» и «Журнал учета работы насосных установок», формы которых приведены в приложении Г настоящего документа.

10.3.2 Требования к освобождению участков нефтепроводов с использованием откачивающих агрегатов

При выполнении работ по освобождению нефтепровода передвижными откачивающими агрегатами должны выполняться следующие требования к размещению техники и оборудования на подготовленных площадках (рисунок 10.4):

а) расстояние от ПНУ до места откачки-закачки должно быть не менее 50 м;

б) расстояние между ПНУ – не менее 8 м;

в) расстояние от ПНУ до подпорного агрегата – не менее 40 м;

г) расстояние от ДЭС до подпорных насосных агрегатов и места откачки/закачки–не менее 50 м;

д) расстояние от места стоянки техники до ПНУ, подпорного насосного агрегата, ремонтного котлована – не менее 100 м;

е) расстояние от пожарной автоцистерны до мест откачки и закачки нефти, ПНУ, котлована - не менее 30 м.

Максимально возможное давление в точке закачки нефти при работе ПНУ (МОНА) не должно превышать значений, установленных РД-75.180-00-КТН-399-09, ОР-75.180.00-КТН-367-09.

Количество необходимых для откачки насосных агрегатов определяется согласно РД-75.180.00-КТН-362-09.

Монтаж и подключение нефтепроводной обвязки к вантузам откачки-закачки и насосным агрегатам с последующим гидравлическим испытанием ВТП должны производиться согласно РД-75.180.00-КТН-399-09, ОР-75.180.00-КТН-367-09.

Типовая схема сборки элементов обвязки ПНУ (МОНА) приведена на рисунке 10.5.

Типовые схемы обвязки вантуза приведены на рисунках 10.6, 10.7, 10.8.

При протяженности выкидных линий насосных агрегатов до 500 м и работе одного насосного агрегата монтируется ВТП диаметром 150 мм.

При протяженности выкидных линий насосных агрегатов от 500 до 1000 м и работе двух насосных агрегатов монтируются стальной нефтепровод диаметром 250 мм или три напорных линии ВТП диаметром 150 мм с установкой отсекающих задвижек через каждые 250 м.

Для проверки наличия нефти в месте производства работ и на расстоянии не менее 40 м от места производства работ необходимо выполнить сверление контрольных отверстий диаметром 12 мм. Далее данное отверстие должно использоваться для контроля уровня нефти и избыточного давления газов или вакуума в нефтепроводе.

Технические характеристики приспособления для откачки нефти с нижней образующей нефтепровода приведены в приложении Д.

1

– ремонтируемый нефтепровод; 2 –

ремонтный котлован; 3 – подпорный насос;

4 – передвижная насосная установка; 5 –

место стоянки техники; 6 – дизельная

электростанция; 7 – пожарный автомобиль

1

– ремонтируемый нефтепровод; 2 –

ремонтный котлован; 3 – подпорный насос;

4 – передвижная насосная установка; 5 –

место стоянки техники; 6 – дизельная

электростанция; 7 – пожарный автомобиль

Рисунок 10.4 – Схема размещения техники при освобождении нефтепровода способом откачки с применением ПНУ

17

1 – освобождаемый нефтепровод; 2 – нефтепровод закачки; 3 – вантуз откачки;

4 – подпорный насос; 5 – ПНУ; 6 – затвор обратный; 7 – вантуз закачки; 8 – рукав всасывающий; 9 – рукав напорный; 10, 11 – ВТП; 12 – запорная арматура; 13 – тройник ВТП; 14 – переходник для подключения передвижных поршневых и вакуумных агрегатов; 15 – манометр; 16 – горизонтальный отвод 90º; 17 – пожарный автомобиль; 18 – котолован

Рисунок 10.5 – Схема сборки элементов обвязки ПНУ (МОНА)

1 – магистральный нефтепровод; 2 – вантуз; 3 – обратный клапан; 4 – манометр; 5 – отвод 90; 6 – рукав напорный; 7 – фланцевое соединение; 8 – сварное соединение; 9 – замок СРТ; 10 – горизонтальные опоры, поддерживающие обвязку ВТП; 11 – приставная лестница

Рисунок 10.6 – Схема обвязки вантуза закачки

|

1 – магистральный нефтепровод; 2 – вантуз; 3 – тройник ПМТ; 4 – отвод 90; 5 – рукав всасывающий; 6 – фланцевое соединение;7 – сварное соединение; 8 – замок ПМТ; 9 – горизонтальные опоры, поддерживающие обвязку ВТП; 10 – приставная лестница; 11 – задвижка клиновая с патрубками ПМТ

Рисунок 10.7 – Схема обвязки вантуза для откачки нефти

|

|

1 – магистральный нефтепровод; 2 – вантуз; 3 – устройство прорезное «Малютка»; 4 – задвижка клиновая с фланцами; 5 – фланцевое соединение ; 6 – замок ПМТ; 7 – рукав всасывающий; 8 – задвижка клиновая с патрубками ПМТ; 9 – приставная лестница, деревянного бруса; 10 – приставная лестница

Рисунок 10.8 – Схема обвязки вантуза для откачки нефти

|

Вырезка «катушек», задвижек, соединительных деталей

Порядок организации работ по вырезке «катушек», задвижек, соединительных деталей

Вырезка «катушки», запорной арматуры (задвижек, запорных клапанов и т.д.) и соединительных деталей (далее – «катушка») должна производиться одним из методов:

безогневым методом;

с применением энергии взрыва (УКЗ, ШКЗ).

Производство работ по вырезке «катушки» должно выполняться по нарядам-допускам и в соответствии с требованиями, указанными в ППР и инструкции по эксплуатации МРТ.

В нефтепроводе на месте вырезки «катушки» перед началом и на весь период производства работ должно быть обеспечено поддержание атмосферного давления. На вантузах для впуска воздуха, а также на вантузе на вырезаемой катушке должен быть обеспечен контроль за движением воздуха через вантуз и уровнем жидкости в нефтепроводе и выполнены мероприятия по предотвращению попадания нефти к месту вырезки «катушки».

За 24 часа до начала вырезки «катушки» должны быть отключены станции катодной и дренажной защиты нефтепровода на расстоянии не менее 10 км в обе стороны от места производства работ.

Длина вырезаемой «катушки» должна превышать длину дефектного участка не менее чем на 100 мм с каждой стороны, но не менее диаметра нефтепровода. При установке герметизатора (типа «Кайман», ГРК) длина вырезаемой катушки определяется в соответствии с требованиями п.12.1.1 настоящего документа.

Перед началом работ по резке труб ремонтный котлован должен быть подготовлен в соответствии с требованиями п.6.2 в нормальных условиях и п.6.3 в местах с высоким уровнем грунтовых вод и на болотах.

До начала резки труб изоляционное покрытие в местах резки в зависимости от способа выполнения операции должно быть удалено по всей окружности трубы на ширину не менее 50 мм при использовании энергии взрыва, не менее 600 мм для МРТ. Поверхность нефтепровода в местах резки должна быть очищена от остатков клея, праймера и мастики.

Перед установкой МРТ или зарядов на нефтепровод котлован необходимо зачистить от остатков изоляционных материалов и замазученного грунта.

При проведении работ по вырезке «катушки» с применением МРТ контроль ГВС в котловане следует осуществлять каждые 30 мин. Для устранения загазованности должны применяться приточные вентиляторы с электродвигателями во взрывозащищенном исполнении, оснащенные прорезиненными рукавами для подачи свежего воздуха в рабочую зону котлована и обеспечивающие восьмикратный обмен воздуха. Вентилятор должен размещаться с наветренной стороны на подготовленной ровной площадке вне котлована, на расстоянии не ближе 5 м от бровки. Заземление вентилятора должно выполняться в соответствии с требованиями п.19.5.8 настоящего документа.

Перед вырезкой «катушки» на нефтепроводе должна быть установлена шунтирующая перемычка из медного многожильного кабеля сечением не менее 16 мм2. При ремонте нефтепровода на участках с наличием блуждающих токов электрифицированных железных дорог сечение перемычки должно быть рассчитано на максимальный ток дренажа, но не менее 50 мм2. Вырезаемая «катушка» также шунтируется с нефтепроводом. При вырезке соединительного элемента (тройника) между собой шунтируются все подходящие нефтепроводы и вырезаемый элемент. Концы шунтирующих перемычек должны иметь медные кабельные наконечники. Крепление шунтирующих перемычек к нефтепроводу, гибким стальным лентам (хомутам) должно выполняться с помощью болтового соединения:

а) на невырезаемую часть нефтепровода – к гибким стальным лентам (хомутам), установленным с натяжкой на очищенную до металлического блеска поверхность трубы. Для выполнения соединения на хомуте должен быть приварен стальной болт с резьбой от М12 до М16;

б) на вырезаемую часть нефтепровода – к стальным болтам с резьбой от М12 до М16, приваренным к телу трубы при отсутствии загазованности в котловане.

Схемы установки шунтирующих перемычек на нефтепроводе представлены на рисунках 11.1 11.3.

Длина шунтирующих перемычек должна обеспечивать свободный проход МРТ и демонтаж вырезанной «катушки» из ремонтного котлована.

МРТ и другое применяемое оборудование при вырезке «катушки» безогневым методом должны иметь паспорта, формуляры, разрешение Ростехнадзора на применение.

При вырезке «катушки» взрывом должны применяться технологии и взрывчатые материалы, устройства и аппаратура для производства взрывных работ, на которые имеются разрешения Ростехнадзора.

Вырезка «катушки» с применением машин для резки труб

Вырезка «катушки» должна производиться машинами для резки труб с электроприводом (пневмо- или гидроприводом) во взрывобезопасном исполнении с частотой вращения режущего инструмента не более 60 об/мин и подачей не более 30 мм/мин. Инструкция по эксплуатации машин для резки труб разрабатывается на основании инструкции и паспорта предприятия-изготовителя, правил и норм безопасности, и должна включать в себя: требования по транспортировке, монтажу на нефтепровод, подготовке к работе и выполнению резки, демонтажу и хранению. Инструкция по эксплуатации машины утверждается главным инженером ОСТ.

Вырезка «катушки» должна осуществляться одновременно двумя МРТ. МРТ устанавливаются на трубе согласно инструкции по эксплуатации МРТ в соответствии со схемами вырезки «катушек», запорной арматуры и соединительных деталей (см. рисунки 11.1 11.3).

Установка МРТ на вырезаемую «катушку» при производстве резки – запрещается.

При вырезке тройника должны одновременно устанавливаться и работать три машины для резки трубы.

Работы при резке труб должны проводиться с соблюдением следующих требований и в последовательности:

до начала работ - проверить и убедиться в полной комплектности, исправности и работоспособности применяемого оборудования. Состояние электрооборудования должно соответствовать пп.19.5.7, 19.5.8 настоящего документа;

разметить место реза и установить МРТ на нефтепровод, при монтаже удерживать её грузоподъемным механизмом до тех пор, пока не будут натянуты цепи вокруг тела трубы;

установить энергоустановку (щит управления) на расстоянии не менее 30 м от места проведения работ;

1 – рабочий котлован; 2 – нефтепровод; 3 – МРТ; 4 – провод заземления МРТ со штырем; 5 – пульт управления МРТ; 6 – шунтирующая перемычка; 7 – приставная лестница;

8 – вантуз; 9 – гибкая стальная лента (хомут)

Рисунок 11.1 – Схема безогневой вырезки «катушки»

1 Рабочий котлован; 2 – нефтепровод; 3 – мрт; 4 – провод заземления мрт со штырем;

5 – пульт управления МРТ; 6 – шунтирующая перемычка; 7 – приставная лестница;

8 – запорная арматура; 9 – фундамент; 10 – гибкая стальная лента (хомут)

Рисунок 11.2 – Схема безогневой вырезки запорной арматуры

1 рабочий котлован; 2 – нефтепровод; 3 МРТ; 4 – провод заземления МРТ со штырем; 5 пульт управления МРТ; 6 – шунтирующая перемычка; 7 – приставная лестница; 8 – тройник; 9 – гибкая стальная лента (хомут)

Рисунок 11.3 – Схема безогневой вырезки тройника

выполнить подключение сетевой вилкой пульта управления МРТ к энергоустановке (щиту управления), заземлить МРТ и пульт управления МРТ;

проверить силовые кабели на отсутствие внешних повреждений и уложить их на инвентарные стойки;

подготовить емкость со смазочно-охлаждающей жидкостью вместимостью не менее 50 л и обеспечить постоянное охлаждение фрезы во время резки;

удерживать вырезаемую «катушку» грузоподъемным механизмом до окончания вырезки и последующего демонтажа;

произвести вырезку «катушки» в соответствии с инструкцией по эксплуатации МРТ, при круговом движении МРТ по внешнему периметру трубопровода не допускать попадания силового и заземляющего кабелей, шунтирующих перемычек в зону работы фрезы. Прокладку силового кабеля от МРТ до пульта управления МРТ выполнить таким образом, чтобы исключить его натяжение на весь период резки и прохождения МРТ по внешнему периметру трубы;

для избежания защемления режущего диска фрезы при резке труб, вызванного освобождением напряжений в трубе, необходимо вбивать клинья в надрез через каждые 250-300 мм на расстоянии от 50 до 60 мм от режущего инструмента. Клинья должны быть изготовлены из искробезопасного материала.

Грузоподъемные работы по монтажу и демонтажу МРТ, поддержке и удалению вырезаемой «катушки» должны выполняться с помощью грузоподъемных механизмов в соответствии с ПБ 10-382-00.

Выполнение операций по монтажу МРТ на трубу и её демонтажу с трубы должно осуществляться с отключенной от энергоустановки (щита управления) сетевой вилкой пульта управления МРТ.

Работа по вырезке «катушки» безогневым методом запрещается:

при неисправной и некомплектной МРТ;

при расстоянии между стенкой котлована и МРТ менее 1,5 м;

при наличии на силовом кабеле внешних повреждений, соединительных муфт, «скруток»;

при отсутствии заземления МРТ, пульта управления МРТ, энергоустановки (щита управления);

при наличии на фрезе выкрошенных зубьев, трещин и зон притуплений;

с не зафиксированным предохранительным кожухом на фрезе;

при скорости вращения фрезы более 60 об/мин и подачи более 30 мм/мин;

без равномерного постоянного охлаждения фрезы;

при наличии людей в рабочем котловане, не занятых непосредственно в работе по вырезке «катушки».

После окончания работ по вырезке «катушки» МРТ демонтируются, ремонтный котлован освобождается от вырезанной «катушки» и зачищается от замазученности.

Вырезка «катушки» с применением энергии взрыва

Вырезка «катушки» с применением энергии взрыва должна проводиться по проекту производства взрывных работ в соответствии с ПБ 13-407-01, действующими инструкциями и положениями о порядке учета, хранения, использования и транспортирования взрывчатых материалов и технологии, согласованной с Ростехнадзором.

Проект производства взрывных работ разрабатывается организацией, выполняющей взрывные работы (имеющей соответствующую лицензию Ростехнадзора) и утверждается главным инженером ОСТ, на объекте которого ведутся взрывные работы.

Работы по резке нефтепроводов выполняются бригадой, в состав которой входят ответственный за проведение работ (руководитель взрывными работами) и не менее двух взрывников.

На месте проведения взрывных работ должен быть выставлен пост с пожарным автомобилем и средствами пожаротушения. Для заполнения ремонтного котлована пеной предусмотреть дополнительный запас раствора пенообразователя в таре.

До начала взрывных работ должны быть отмечены границы опасной зоны и выставлены посты охраны. Все технические средства и персонал, не участвующие в установке зарядов и не указанные в наряде-допуске должны быть удалены за границы опасной зоны, установленной проектной документацией: для ШКЗ – 50 м, для УКЗ-П – 300 м.

Все электроустановки, кабели, контактные и другие провода воздушной прокладки, находящиеся в опасной зоне, в которой монтируется электровзрывная сеть, обесточиваются с момента монтажа сети до окончания взрывных работ.

При проведении работ в ночное время обеспечивается освещенность места работы и опасной зоны соответственно не менее чем 50 и 20 лк.

Принимаются меры по защите оборудования и сооружений от осколков и воздействия взрывной волны.

Взрывники могут приступать к выполнению работ только после выполнения всех подготовительных операций и получения уведомления о готовности объекта к производству взрывных работ.

При использовании энергии взрыва запрещается:

применение технологий и оборудования, не имеющих разрешения Ростехнадзора;

допуск рабочих, выполняющих работы по ремонту трубопровода (демонтаж «катушки»), после взрыва к месту демонтажа «катушки» до осмотра места взрыва взрывником;

держать в руках электродетонаторы при монтаже зарядов;

подача предупреждающих сигналов голосом;

проводить осмотр места взрыва ранее, чем через 10 минут после взрыва.

Порядок демонтажа вырезаемых «катушек»

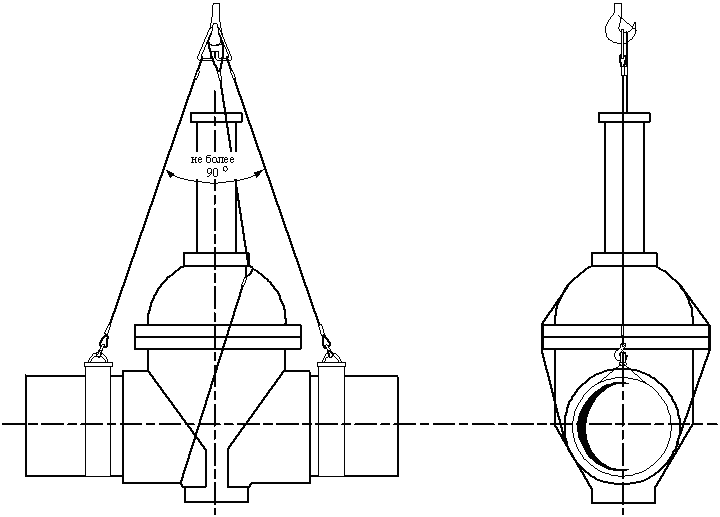

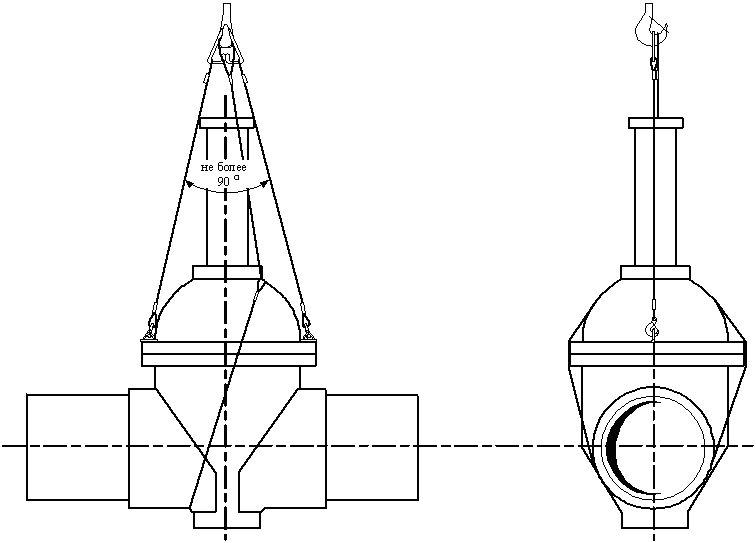

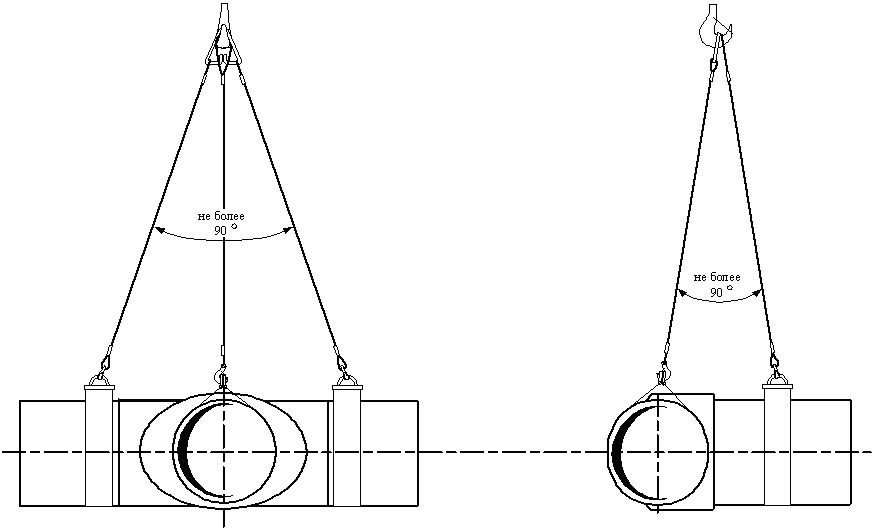

Демонтаж «катушек» должен проводиться с применением грузоподъемных механизмов.

Строповку «катушек» следует выполнять инвентарными стропами в соответствии со схемами строповки, разработанными в ППР (см. рисунки 11.5 11.8), ППРк. Строповка тройников должна проводиться трехветвевыми стропами необходимой грузоподъемности. Способы строповки должны исключать возможность падения или скольжения перемещаемого груза.

Применяемые съемные грузозахватные приспособления должны иметь бирки и паспорта.

В ППРк должны быть указаны наименования, грузоподъемность и количество применяемых грузоподъемных механизмов, приказом определены лица, ответственные за безопасное производство работ по перемещению грузов кранами.

Рисунок 11.5 – Схема строповки «катушки»

Рисунок 11.6 – Схема строповки запорной арматуры

Рисунок 11.7 – Схема строповки задвижки с использованием монтажных петель запорной арматуры

Рисунок 11.8 – Схема строповки тройника

Зачистка ремонтного котлована

Производство работ по зачистке ремонтного котлована должно выполняться по нарядам-допускам и в соответствии с требованиями, указанными в ППР.

Зачистка должна производиться механизированным способом с применением откачивающих средств во взрывозащищенном исполнении, экскаваторов с искрогасителями и вывозкой нефтезагрязненного грунта.

При невозможности использования механизированного способа зачистка котлована производится вручную.

При зачистке котлована должны быть откачаны остатки нефти, срезан и удален слой загрязнённого грунта со стенок и дна котлована, затем дно котлована должно быть засыпано слоем свежего грунта и выровнено.

Загрязненный грунт вывозится для дальнейшей переработки и утилизации (регенерации) или для захоронения в специальные места, согласованные с экологической инспектирующей организацией.

Герметизация полости труб нефтепровода

Порядок организации работ по герметизации полости труб нефтепровода

После освобождения нефтепровода от нефти и вырезки «катушки» внутренняя полость нефтепровода должна быть загерметизирована до выполнения огневых и сварочно-монтажных работ.

Внутренняя полость нефтепровода линейной части должна перекрываться герметизаторами «Кайман» (DN от 400 до 1200) и (или) ГРК (DN от 150 до 1200).

При ремонте с заменой «катушки» на НПС, КПП СОД, перемычках и резервных нитках ППМН, не оборудованных КПП СОД, для герметизации внутренней полости нефтепровода применяется глина.

Для установки герметизаторов «Кайман» и ГРК длина вырезаемой «катушки» должна быть не менее 1,5·D, где D – наружный диаметр ремонтируемого нефтепровода.

Допускается использование ГРК на технологических нефтепроводах НПС с последующим извлечением герметизаторов через открытый торец трубы в случае монтажа запорной арматуры, соединительной детали с фланцевым соединением.

Производство работ по герметизации нефтепроводов должно выполняться по нарядам-допускам и требованиям, указанным в ППР и инструкции по эксплуатации герметизаторов.

В наряде-допуске должен быть указан способ перекрытия, тип герметизаторов, применяемых для герметизации каждого участка нефтепровода и оборудование, применяемое для сверления технологических отверстий. Кроме того должна быть сделана запись о запрете применения электроинструмента (дрели, перфораторы и т.д.) для сверления технологических и контрольных отверстий.

Работы по монтажу герметизаторов в нефтепроводе, выпуск воздуха из герметизатора после завершения работ и демонтаж ГРК из нефтепровода должен проводиться под руководством и в присутствии лица, ответственного за проведение данного вида работ.

В состав ППР должен быть разработан раздел по проведению работ по герметизации внутренней полости нефтепроводов, в котором указывается тип применяемых герметизаторов, схемы их установки, порядок установки герметизаторов, технология вывода герметизаторов из работы, схема пропуска по нефтепроводу после окончания ремонтных работ в соответствии с требованиями инструкции, утвержденной главным инженером ОСТ и настоящего документа. Кроме того, должен быть произведен расчет времени работы нефтепровода сниженным режимом при прохождении по нефтепроводу герметизаторов, который должен соответствовать требованиям РД-75.180.00-КТН-363-09.

Применение герметизаторов разрешается на участках МН, оборудованных КПП СОД.

При наличии промежуточных НПС их узлы подключения должны быть оборудованы КПП СОД или узлами пропуска СОД. Обвязка КПП СОД или узлами пропуска СОД должна обеспечивать пропуск герметизаторов как с остановкой, так и без остановки промежуточной НПС.

Герметизаторы транспортируется по трубопроводу после окончания ремонтных работ потоком перекачиваемой нефти до КПП СОД, которые используются для их приема. Расход нефти должен обеспечить скорость движения герметизаторов по нефтепроводу.

Для определения местоположения герметизаторов «Кайман» при их движении по нефтепроводу после завершения ремонтных работ и заполнения нефтепровода нефтью, каждый «Кайман» должен быть оснащен передатчиком для скребка (ПДС) с новыми, не бывшими в эксплуатации элементами питания.

Комплекс подготовительных и основных работ по герметизации внутренней полости нефтепровода, а также разрабатываемая на этот вид работ документация должны выполняться в соответствии с требованиями настоящего раздела и нормативных документов, указанных в разделе 2 настоящего документа.

Технология герметизации внутренней полости нефтепроводов линейной части. Общие требования к герметизаторам, применяемым для перекрытия нефтепроводов

Внутренняя полость нефтепроводов линейной части, технологических нефтепроводов НПС (в случае проведения работ, указанных в 12.1.1 настоящего документа) для безопасного проведения огневых работ должна перекрываться герметизаторами «Кайман», ГРК.

Технические характеристики герметизаторов «Кайман» и ГРК указаны в приложениях Е и Ж.

Используемые герметизаторы должны иметь комплект необходимой документации: формуляр (паспорт) и руководство по эксплуатации предприятия-изготовителя, разрешение Ростехнадзора на применение, инструкцию по эксплуатации и применению, утвержденную главным инженером ОСТ.

Герметизаторы должны быть оборудованы пневмопроводом, который при установке должен быть выведен через отверстие в стенке нефтепровода наружу и соединен с узлом (блоком) контроля давления в герметизаторе.

Запрещается применение герметизаторов, не имеющих указанного оборудования, а также производить накачку и выпуск воздуха из герметизатора через открытый торец нефтепровода.

После окончания сварочных работ и при наличии положительных результатов дефектоскопического контроля сварных стыков воздух из герметизатора должен быть спущен, узел (блок) контроля давления воздуха должен быть демонтирован.

Выпуск воздуха из герметизаторов должен производиться через узел (блок) контроля давления воздуха.

Отверстие в нефтепроводе для вывода пневмопровода после демонтажа узла (блока) контроля давления воздуха должно быть заглушено в соответствии с требованиями, указанными в п.12.8.4 настоящего документа.

В ОСТ должны быть организованы входной контроль и испытания герметизаторов в соответствии с порядком и периодичностью технического обслуживания изделия, приведенными в руководстве по эксплуатации герметизаторов.

Перед применением герметизаторы должны быть проверены на комплектность, наличие маркировки и исправность и пройти визуальный контроль.

Перед установкой на стенде или после установки в нефтепровод герметизаторы должны быть испытаны на прочность и герметичность в соответствии с методикой освидетельствования технического состояния герметизирующего элемента герметизатора «Кайман» и в соответствии с руководством по эксплуатации ГРК.

Подготовка и установка герметизаторов должна производиться согласно руководства по эксплуатации на изделие и инструкции по эксплуатации и применению, утвержденной главным инженером ОСТ, а также в порядке, указанном в п.12.1 настоящего документа.

Количество одновременно принимаемых герметизаторов должно определяться конструктивными размерами и вместимостью КПП СОД.

При врезке «катушек» на месте выполнения работ должно быть не менее двух резервных герметизаторов на каждый диаметр ремонтируемого нефтепровода.

Технология применения герметизаторов «Кайман» с учетом размеров кпп сод

Максимальное количество герметизаторов «Кайман» на ремонтируемом участке нефтепровода должно соответствовать вместимости КПП СОД и не должно превышать указанного значения в таблице 12.1.

Таблица 12.1 – Количество комплектов герметизаторов «Кайман», принимаемых в камеру приема СОД

Номинальный диаметр нефтепровода, мм |

Количество комплектов «Кайман», принимаемых в КПП СОД, шт. |

||

КПП СОД выполнения по РД 153-39.4-035-99 |

КПП СОД, выполнения по РД-16.01-60.30.00-КТН-068-1-05 |

КПП СОД, выполнения по РД-75.180.00-КТН-057-10 |

|

400 |

3 |

5 |

3 |

500 |

3 |

5 |

3 |

700 |

2 |

4 |

3 |

800 |

2 |

3 |

3 |

1000, 1050 |

2 |

3 |

3 |

1200 |

2 |

3 |

3 |

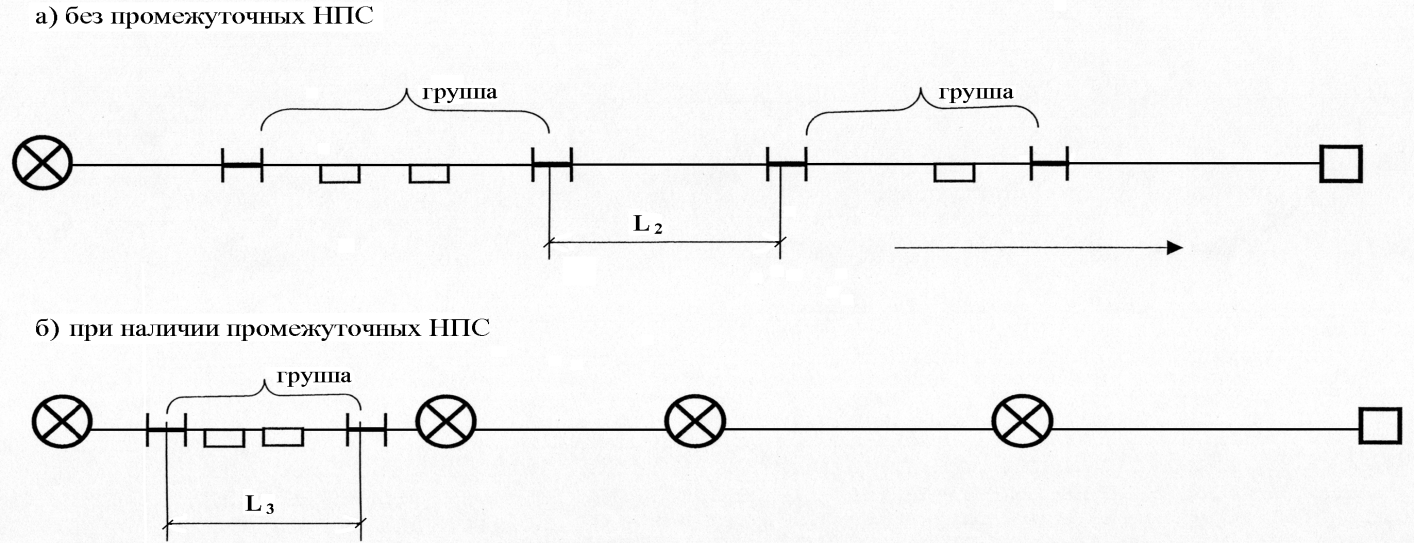

При наличии на ремонтируемом участке нефтепровода промежуточных НПС (рисунки 12.1, 12.2), при установке комплектов герметизаторов «Кайман» с расстояниями Lк между ними не менее значений L1, указанных в таблице 12.2 (Lк L1), дополнительного сокращения режима работы нефтепровода для пропуска герметизаторов через промежуточные НПС не требуется. В случае если расстояние между вырезаемыми «катушками» меньше указанного, пропуск герметизаторов через промежуточную НПС осуществляется с полной остановкой НПС, сокращение режима работы нефтепровода рассчитывается по времени простоя НПС.

Таблица 12.2 – Расстояние между комплектами герметизаторов «Кайман»

Номинальный диаметр нефтепровода, мм |

Расстояние между комплектами герметизаторов «Кайман», L1, км |

400 500 |

12 |

700 800 |

15 |

1000 – 1200 |

22 |

а) без промежуточных НПС

б) при наличии промежуточных НПС

![]() – комплект

«Кайман» из двух элементов;

– комплект

«Кайман» из двух элементов;

![]() – НПС;

– НПС;

![]() – КПП СОД;

– КПП СОД;

n=1,2,…n – количество комплектов герметизаторов «Кайман»

Рисунок 12.1 – Схема применения герметизаторов «Кайман» с количеством, соответствующим размерам КПП СОД

Технология применения герметизаторов «Кайман» устанавливается с учетом размеров КПП СОД, времени их приема и извлечения.

При вырезке на ремонтируемом участке нефтепровода более 1-3 «катушек» (при DN от 500 до 1200 мм), более 2-3 «катушек» (при DN 400 мм), с учетом конструктивных размеров КПП СОД, количество принимаемых герметизаторов типа «Кайман» не ограничивается при условии, что расстояние Lк между устанавливаемыми комплектами не менее значений L2, указанных в таблице 12.3 (Lк L2). Схема применения герметизаторов без ограничения их количества приведена на рисунке 12.2.

а) без промежуточных НПС

б) при наличии промежуточных НПС

– комплект «Кайман» из двух элементов;

– НПС; – КПП СОД

Рисунок 12.2 – Схема применения герметизаторов «Кайман» без ограничения количества

Таблица 12.3 – Расстояние между группами комплектов герметизаторов «Кайман»

Номинальный диаметр нефтепровода, мм |

Расстояние между группами комплектов, L2, км |

|

КПП СОД с быстросъемным затвором |

КПП СОД с затвором на шпильках |

|

400 |

9 |

14 |

500 |

15 |

23 |

700 |

21 |

34 |

800 |

29 |

45 |

1000, 1050 |

40 |

67 |

1200 |

48 |

83 |

Указанные в таблице 12.3 расстояния между герметизаторами должны обеспечивать возможность их поочередного извлечения без снижения режима работы нефтепровода в течение времени, указанного в таблице 12.4.

Таблица 12.4 – Время приема, извлечения герметизаторов и подготовки КПП СОД к очередному приему последующих групп герметизаторов

Номинальный диаметр нефтепровода, мм |

Время приема, извлечения герметизаторов и подготовки КПП СОД к приему последующих групп герметизаторов, ч |

|

КПП СОД с быстросъемным затвором |

КПП СОД с затвором на шпильках |

|

400 |

2,0 |

3,0 |

500 |

2,5 |

4,0 |

700 |

3,5 |

5,0 |

800 |

4,0 |

6,0 |

1000, 1050 |

4,0 |

7,0 |

1200 |

4,5 |

7,5 |

Технология комбинированного применения герметизаторов типа «Кайман» и грк

Если расстояние между комплектами герметизаторов меньше значений L1, указанных в таблице 12.2 и расстояние между группами герметизаторов меньше значений, указанных в таблице 12.3, должен использоваться комбинированный метод применения герметизаторов «Кайман» и ГРК в соответствии со схемой рисунка 12.3. При этом количество герметизаторов ГРК, которые могут находиться между герметизаторами «Кайман» одной группы, не должно превышать количества, указанного в таблице 12.5, и во всех случаях количество герметизаторов группы должно соответствовать вместимости КПП СОД.

Пропуск групп герметизаторов через промежуточные НПС при комбинированном их применении следует осуществлять с остановкой НПС.

а) без промежуточных НПС

б) при наличии промежуточных НПС

– комплект «Кайман» из двух элементов;

![]() – комплект

из двух ГРК;

– НПС;

– комплект

из двух ГРК;

– НПС;

–КПП СОД

Рисунок 12.3 – Схема комбинированного применения герметизаторов «Кайман» и ГРК

Таблица 12.5 – Количество ГРК, принимаемых в КПП СОД между комплектами герметизаторов «Кайман»

Номинальный диаметр нефтепровода, мм |

Количество ГРК, принимаемых в КПП СОД совместно с комплектами герметизаторов «Кайман», шт. |

||

КПП СОД выполнения по РД 153-39.4-035-99 |

КПП СОД, выполнения по РД-16.01-60.30.00-КТН-068-1-05 |

КПП СОД, выполнения по РД-75.180.00-КТН-057-10 |

|

400 |

4 |

12 |

4 |

500 |

4 |

8 |

6 |

700 |

6 |

10 |

8 |

800 |

4 |

8 |

8 |

1000, 1050 |

2 |

8 |

6 |

1200 |

2 |

8 |

6 |

При пропуске герметизаторов мимо НПС с целью предотвращения работы нефтепровода на сниженном режиме (свыше 10 ч), расстояние L между крайними герметизаторами «Кайман» при комбинированном методе герметизации не должно превышать значений L3, указанных в таблице 12.6 (L L3).

Таблица 12.6 – Расстояние между крайними ремонтными котлованами для нефтепровода в зависимости от его диаметра

Количество станций прохождения, шт. |

Время прохождения, ч |

Расстояние между крайними ремонтными котлованами для нефтепровода DN, L3, км |

|||||

1200 |

1000 |

800 |

700 |

500 |

400 |

||

3 |

3,5 |

18 |

14 |

15 |

14 |

9 |

12 |

2 |

5 |

25 |

20 |

21 |

20 |

18 |

17 |

1 |

10 |

51 |

41 |

42 |

40 |

27 |

34 |

Подготовка и установка герметизаторов

Установка герметизаторов в полость нефтепровода производится с открытого торца нефтепровода по схеме, указанной на рисунке 12.4.

Установка герметизаторов должна проводиться при отсутствии избыточного давления и притока нефти в нефтепроводе. Перед этим ремонтный котлован должен быть зачищен от остатков нефти и места загрязнений должны быть зачищены и засыпаны свежим грунтом.

Перед установкой герметизаторов внутренняя поверхность нефтепровода должна быть очищена от парафиновых отложений и грязи на длину:

для герметизаторов «Кайман» – не менее (2D+1), где D–наружный диаметр трубопровода, м;

для герметизаторов ГРК – не менее 2,5 м.

Герметизаторы устанавливаются в нефтепровод в соответствии с инструкциями по их эксплуатации и применению, утвержденными главным инженером ОСТ.

Расстояние от торца трубы до герметизатора должно быть:

для герметизаторов «Кайман» – не менее 1000 мм;

для герметизаторов ГРК–не менее D, где D–наружный диаметр нефтепровода, м.

После установки герметизаторов в нефтепровод и проветривания ремонтного котлована производится анализ ГВС. Отбор проб для оценки состояния ГВС проводится инструментальным методом во внутренней полости загерметизированного нефтепровода со стороны открытого конца на расстоянии не менее 50 мм от торцовой плоскости герметизатора по всей длины окружности. При концентрации паров нефти менее 300 мг/м3 рабочее место считается подготовленным к выполнению огневых работ и подгонке «катушки».

Для проведения контроля ГВС в полости ремонтируемого участка на расстоянии от 80 до 100 мм (для герметизаторов «Кайман») и от 100 до 150 мм (для герметизаторов ГРК) от торцов герметизаторов в трубопроводе необходимо выполнить по одному отверстию диаметром 12 мм. Сверление отверстий следует выполнять на расстоянии не менее 100 мм от продольных и поперечных сварных швов (см. рисунок 12.4).

Контроль за давлением воздуха (инертного газа) в герметизаторах должен осуществлять по манометру узла контроля давления воздуха через каждые 30 мин, с записью в таблице по форме, указанной в приложении М, являющейся приложением к наряду-допуску.

|

Рисунок 12.4 – Схема установки герметизаторов и расположения отверстий для отбора проб ГВС, контроля уровня нефти во внутренней полости нефтепровода и наличия избыточного давления/вакуума

|

При герметизации внутренней полости технологических трубопроводов с помощью ГРК для защиты персонала от опасных воздействий вакуума в случае его возникновения необходимо использовать защитные решетки, входящие в комплект вспомогательного оборудования.

Защитная решетка должна устанавливаться на открытый торец трубопровода перед началом снижения давления воздуха в герметизаторе и демонтироваться только после его снижения до статического значения.

Перекрытие нефтепроводов с применением глины

В зависимости от принятой технологии ремонтных работ применяются методы герметизации полости нефтепровода:

с открытого торца нефтепровода;

через специальные «окна», вырезанные в стенке нефтепровода;

через патрубки с задвижками.

Установка глиняных тампонов должна проводиться при отсутствии избыточного давления и притока нефти в нефтепроводе, ремонтный котлован должен быть зачищен от остатков нефти и места загрязнения засыпаны свежим грунтом.

Длина глиняного тампона должна быть не менее двух условных диаметров нефтепровода (2·DN).

Перед установкой тампонов через открытый торец трубы внутренняя поверхность нефтепровода должна быть очищена от парафиновых отложений и грязи на длину не менее (2D+1), где D наружный диаметр нефтепровода, м. При герметизации нефтепровода из окна внутренняя полость очищается на расстоянии не менее 1,5 м в каждую сторону от кромки окна.

Расстояние от торца трубы до глиняного тампона должно быть не менее 400 мм.

В ЦРС должен быть неснижаемый запас глины для проведения работ на технологических нефтепроводах, по объему соответствующий двум тампонам на диаметр, наибольший из эксплуатируемых нефтепроводов данного РНУ. Для неснижаемого запаса используется глина, тампонажная глина в полиэтиленовых мешках. Для плановых работ использование неснижаемого запаса глины не допускается.

Запас глины должен храниться в сухом месте, отапливаемом в период отрицательных температур и доступном для подъезда транспорта для погрузки.

Применяемая для тампонов глина должна быть однородной по составу, не содержать комьев, песка и посторонних включений в виде корней, травы и верхнего растительного слоя, должна быть пластичной и хорошо смачиваемой; для устройства глиняной стенки может применяться кирпич-сырец.

Герметизация внутренней полости нефтепроводов глиняными тампонами должна осуществляться в соответствии с инструкцией, утвержденной главным инженером ОСТ.

В зимнее время в целях сохранности свойств глиняных тампонов необходимо принять меры по недопущению замерзания глины во время транспортировки, хранения, при набивке тампонов и после набивки при герметизации полости. Данные мероприятия должны быть указаны в ППР.

Тампон из глины или кирпича-сырца создается послойной укладкой и уплотнением трамбовками, изготовленными из искробезопасных материалов, длиной не менее двух диаметров (по верхней образующей) нефтепровода.

После установки тампона в нефтепроводе и проветривания ремонтного котлована производится анализ ГВС. Отбор проб осуществляется внутри загерметизированного нефтепровода со стороны открытого конца на расстоянии не менее 50 мм от торцовой плоскости тампона по всей длины окружности. Рабочее место считается подготовленным к выполнению огневых работ и подгонке «катушки» при концентрации паров нефти ниже 300 мг/м3.

После набивки тампона и обеспечения соосности трубопроводов открытые участки нефтепровода должны быть засыпаны грунтом с целью исключения замерзания глиняных тампонов - при отрицательных температурах окружающего воздуха и с целью недопущения повышения давления газа в отключенном участке нефтепровода в теплое время - при температуре свыше плюс 10°С. Данные мероприятия должны быть указаны в ППР.

Во время подгонки «катушки» должен обеспечиваться постоянный контроль за состоянием тампона (визуально проверяется его целостность и отсутствие зазора между тампоном и стенкой нефтепровода). Во избежание просадки тампона не допускаются удары по трубе и вибрационное воздействие от работающих машин и механизмов на участке с тампонами.

Контроль за состоянием воздушной среды должен производиться через отверстия диаметром 12 мм, просверленные в верхней образующей на расстоянии от 100 до 150 мм от тампона у каждого стыка согласно рисунку 12.5:

при подгонке «катушки» каждые 30 мин;

при сварке «катушки» после прохода каждого слоя шва, но не реже одного раза в час;

после каждого перерыва в работе независимо от времени.

Перед установкой «катушки» для сварки производится дополнительная трамбовка тампона из глины. Тампон не должен иметь трещин, зазоров от стенки трубы, усадку в верхней части.

Срок использования в качестве герметизатора глиняного тампона в нефтепроводе не должен превышать 24 часа. По истечению указанного срока не менее 50 % тампона должно быть извлечено и заменено свежей глиной с послойной трамбовкой.

Контроль герметичности перекрытия

Контроль герметичности герметизаторов и глиняных тампонов осуществляется отбором и анализом проб воздуха для определения концентрации паров, газов.

Отбор проб для анализа ГВС при подгонке, сварке «катушке» и ремонте стыков при герметизации полости нефтепровода глиной должен осуществляться согласно схем, указанных на рисунках 12.4, 12.5.

При проведении огневых работ концентрация паров и газов на месте проведения работ не должна превышать 300 мг/м3. В полости ремонтируемого участка нефтепровода при проведении огневых работ концентрация паров не должна превышать предельно допустимую взрывобезопасную концентрацию (не более 2100 мг/м3).

При обнаружении наличия концентрации газов, превышающей допустимую в зоне производства работ, огневые и сварочные работы немедленно прекращаются, проверяются исправность герметизаторов и соответствие норме давления в них. При выявлении неисправностей герметизаторы «Кайман», ГРК должны быть заменены. Глиняные тампоны должны быть перенабиты с извлечением не менее 50 % тампона с добавлением свежей глины.

Рисунок 12.5 – Схема установки глиняных тампонов и расположения отверстий для отбора проб ГВС, контроля уровня нефти во внутренней полости нефтепровода и наличия избыточного давления/вакуума

Контроль состояния внутренней полости освобожденного от нефти участка нефтепровода

Контроль за уровнем нефти перед герметизаторами и избыточным давлением газов или вакуумом в нефтепроводе организовывается через отверстие диаметром 12 мм, просверленное в верхней образующей нефтепровода на расстоянии не менее 40 м до герметизатора (глиняного тампона).

На отверстия должны быть установлены маячки на алюминиевых стержнях и организовано постоянное наблюдение (каждый час и перед монтажом герметизатора) с целью своевременного обнаружения повышения давления газов или образования вакуума и поступления нефти в полость опорожненного участка нефтепровода.

Уровень нефти должен определяться с помощью алюминиевого стержня, а контроль избыточного давления/вакуума – переносным мановакууметром.

Замер уровня нефти перед герметизаторами и избыточного давления/вакуума должен осуществляться каждые 30 мин., с записью в таблице по форме, указанной в приложении Н, являющейся приложением к наряду-допуску.

При невозможности соблюдения расстояния в 40 м (технологические нефтепроводы, наличие запорной арматуры и др.) отверстие должно сверлиться на максимально возможном удалении от герметизатора с установкой шланга, конец которого следует отводить на расстоянии не менее 30 м. Присоединение шланга к нефтепроводу должно быть загерметизировано.

При отклонении давления газа в нефтепроводе от атмосферного работы должны быть приостановлены, приняты меры по устранению причин изменения давления, просверлено дополнительное количество отверстий для исключения воздействия на герметизатор избыточного давления газа или воздуха при наличии вакуума в нефтепроводе.

В случае поступления нефти в нефтепровод, обнаруженного в процессе производства работ из-за негерметичности задвижки или иных причин, необходимо принять меры по откачке нефти через просверленные отверстия в более низких по отметкам местах трассы, относительно места производства работ.

После завершения сварочных работ и получения положительных результатов контроля качества стыков неразрушающими методами отверстия должны быть заглушены металлическими «чопами», изготовленными из стали Ст3 по ГОСТ 380 или Ст10 по ГОСТ 1050. Чопы должны быть обварены в соответствии с технологической картой, разработанной по РД-23.040.00-КТН-386-09, РД-75.180.00-КТН-193-08.

Технология пропуска герметизаторов по нефтепроводу после окончания ремонтных работ

По завершению ремонтных работ при заполнении нефтепровода нефтью следует организовать контроль за движением герметизаторов по нефтепроводу до момента их поступления в КПП СОД.

Для контроля прохождения герметизаторов по нефтепроводу должны быть определены контрольные пункты, по которым определяется время их прохождения и фактическая скорость их движения по нефтепроводу.

Во время заполнения нефтепровода не позднее, чем за 1.5 часа до расчетного времени подхода герметизаторов, должны быть отключены от основного нефтепровода лупинги, резервные нитки ППМН, перемычки между параллельными нефтепроводами.

Пропуск герметизаторов через промежуточные НПС независимо от принятой схемы герметизации осуществляется следующим образом:

без остановки промежуточной НПС – при условии размещения в КПП СОД всех герметизаторов «Кайман», подошедших к данному времени к НПС;

с остановкой промежуточной НПС – при невозможности размещения подошедших герметизаторов в КПП СОД.

Остановка НПС и подготовка камеры к приему и пропуску герметизаторов должны производиться за 1.5 часа до расчетного времени подхода герметизаторов к НПС. Подготовку НПС к работе или восстановление рабочей схемы КПП СОД НПС необходимо выполнить через 0.5 часа после прохождения герметизаторами последней задвижки КПП СОД. Технологические переключения должен осуществлять оператор НПС по указанию диспетчера РНУ.

Принятые в КПП СОД герметизаторы извлекаются в порядке, определённом «Инструкцией по организации и проведению работ по очистке внутренней полости нефтепровода» (наличие данной инструкции в ОСТ регламентировано требованиями ОР-75.180.00-КТН-018-10).

Количество извлеченных из КПП СОД герметизаторов должно соответствовать количеству использованных при производстве работ и принятых герметизаторов. При извлечении должна проверяться исправность герметизатора «Кайман» и его комплектность.

По результатам проверки должны быть составлены акты приема герметизаторов с указанием:

количества принятых герметизаторов «Кайман» и их заводских номеров;

количества принятых герметизаторов ГРК;

расстояний, величины пробега (от места закладки до КПП СОД) каждого герметизатора «Кайман» по отдельности;

обнаруженных внешних дефектов каждого герметизатора «Кайман»;

количества отсутствующих элементов и деталей;

предложений о дальнейшей эксплуатации каждого герметизатора «Кайман».

Составленные акты являются основанием для учета общего пробега и основанием повторного применения, ремонта или списания герметизаторов «Кайман».

Подготовка и производство сварочно-монтажных работ

Требования к трубам, «катушкам», соединительным деталям и запорной арматуре, предназначенным для врезки в нефтепровод

Трубы, «катушки», соединительные детали, запорная арматура и эллиптические заглушки, устанавливаемые при ремонте дефектных участков нефтепровода должны соответствовать требованиям СНиП 2.05.06-85*, РД-25.160.00-КТН-011-10, соответствующим отраслевым/специальным техническим требованиям и иметь сертификаты, паспорта и акты входного контроля.

На сборку и сварку стыков «катушки», в том числе с различными толщинами стенок, в составе ППР должны быть разработаны технологические карты на сборку и сварку стыков в соответствии с требованиями РД-25.160.00-КТН-011-10.

Ввариваемая «катушка» должна быть изготовлена из труб того же диаметра, толщины стенки и аналогичного класса прочности в соответствии с требованиями РД-25.160.00-КТН-011-10.

Труба, предназначенная для изготовления «катушки», должна пройти входной контроль, включая проверку соответствия сопроводительной документации на трубу и соответствовать требованиям РД-23.040.00-КТН-386-09.

Труба, предназначенная для изготовления «катушки», а также соединительные детали, запорная арматура и эллиптические заглушки должны быть испытаны гидравлическим способом на прочность заводским испытательным давлением в течение 24 часов и рабочим давлением в течение 12 часов.

При использовании для изготовления «катушек» труб:

без заводского изоляционного покрытия - необходимо осмотреть поверхность трубы на предмет отсутствия вмятин, рисок, царапин, задиров, каверн стенки трубы, выполнить ВИК, УЗК качества продольного заводского шва на соответствие требованиям ОТТ на изготовление трубы, УЗ толщинометрию стенки трубы в местах коррозионных поражений и зачисток, а также на отсутствие расслоений и трещин;

с заводским изоляционным покрытием диаметром более 800 мм - необходимо осмотреть внутреннюю поверхность трубы на предмет отсутствия вмятин, рисок, царапин, задиров, каверн стенки трубы, выполнить УЗК качества продольного заводского шва на соответствие требованиям ОТТ на изготовление трубы, УЗ толщинометрию стенки трубы в местах коррозионных поражений и зачисток, а также на отсутствие расслоений и трещин.

По результатам гидравлических испытаний, положительных заключений входного и дефектоскопического контроля на трубы, предназначенные для изготовления «катушек», оформляется паспорт в соответствии с приложением И, наносится маркировка несмываемой краской буквой «К», на трубы, предназначенные для изготовления «катушек» на подводные переходы, буквами «КВ», указывается дата, соответствующая дате проведения гидравлических испытаний, диаметр и толщина стенки. Маркировка наносится с отступлением от края трубы, равным 0,25 м, и равномерно по всей поверхности трубы с шагом, равным:

диаметру трубы для диаметров от 1020 до 1220 мм;

одному метру для труб диаметром 820 мм и менее.

Пример маркировки трубы:

Соединительные детали (отводы, тройники, переходы) должны:

соответствовать проектной документации по рабочему давлению, диаметру и толщине;

иметь заводские паспорта (сертификаты);

иметь маркировку с заводским номером детали.

Отводы холодного и горячего гнутья должны быть оборудованы конструкциями для маркировки отводов в соответствии с техническими требованиям «Конструкция для маркировки отводов и их установка на линейной части магистральных нефтепроводов ОАО «АК «Транснефть».

Соединительные детали, запорная арматура и эллиптические заглушки, применяемые для ремонта, перед установкой на МН должны пройти входной контроль:

соединительные детали в соответствии ОТТ-23.040.00-КТН-190-10;

запорная арматура в соответствии с ОР-08.00-60.30.00-КТН-033-1-05;

эллиптические заглушки ГОСТ 17379-2001.

«Катушки», соединительные детали и запорная арматура не допускаются к установке в нефтепровод при наличии на стенке и продольных сварных швах следующих дефектов:

царапины, риски, задиры глубиной более 0,2 мм;

трещины любой глубины и протяженности;

гофры, вмятины, расслоения, коррозионные повреждения, дефекты продольных сварных швов с параметрами, превышающими требования ГОСТ 20295-85, ГОСТ Р 52079,ОТТ-08.00-60.30.00-КТН-01301-04, СТТ-08.00-60.30.00-КТН-035-1-05, ОТТ-23.040.00-КТН-190-10, РД-23.040.00-КТН-090-07, РД-25.160.00-КТН-011-10, РД-23.040.00-КТН-386-09.

Запрещается для врезки в нефтепровод «катушек», изготовленных из труб с вышеуказанными дефектами, а также если:

продольный сварной шов – отремонтирован с применением любого вида ремонта и (или) имеющие дефекты на длине менее 200 мм от торца трубы;

стенка трубы - отремонтирована заваркой и (или) имеет вмятины, примыкающие к продольному сварному шву, любой глубины и уменьшения толщины стенки трубы, для которых минусовой допуск превышает 5% от номинальной толщины стенки.

Запрещается исправление вмятин любыми способами.

Стыковка (подгонка) «катушек»/захлёстов, установка и монтаж запорной арматуры и соединительных деталей

После вырезки «катушки» оси соединяемых нефтепроводов должны быть выставлены в единую продольную линию на расстоянии, позволяющем произвести сборку стыков в соответствии с требованиями РД-25.160.00-КТН-011-10.

Длина вскрываемого участка и размещение трубоукладчиков в зависимости от их грузоподъемности приведены в приложении А (таблицы А.1, А.2) с учетом диаметра нефтепровода, минимального радиуса упругого изгиба и величины несоосности стыкуемых концов труб.

Плоскости торцовых поверхностей стыкуемых труб должны быть перпендикулярны осям этих нефтепроводов и параллельны друг другу. Указанное требование достигается путем вскрытия и освобождения нефтепроводов от грунта с последующим их перемещением с целью достижения единой продольной оси стыкуемых труб.

Перемещение участков нефтепроводов для достижения их соосности осуществляется трубоукладчиками в соответствии с данными приложения А (таблица А.2) с применением «мягких» полотенец. Мягкое полотенце должно быть расположено на расстоянии не менее 2 м от герметизатора (тампона) с целью недопущения его повреждения при подъеме трубы и иметь соответствующую грузоподъёмность. Запрещается подъем нефтепровода с применением стропов-удавок и тросовых полотенец.

При подготовке планируемых ремонтных работ к соединительным деталям и запорной арматуре должны быть при необходимости приварены вставки промежуточной толщины или переходные кольца, с подваркой кольцевого стыка изнутри и проведением неразрушающего контроля сварных швов в объеме РД-19.100.00-КТН-001-10.

Подготовка участка нефтепровода для врезки производится в следующей последовательности:

удаление дефектного участка МН, запорной арматуры, соединительных деталей (методом безогневой резки или взрыва);

герметизация торцов ремонтируемого нефтепровода герметизаторами или глиняными тампонами;

сверление контрольных отверстий для отбора анализа воздуха перед герметизаторами (глиняными тампонами) на расстоянии от 100 до 150 мм от их торцов;

дегазация ремонтного котлована и контроль загазованности воздушной среды;

определение соосности стыкуемых участков нефтепроводов в соответствии с рисунком 13.1. При соосности стыкуемых участков нефтепровода производятся работы по подгонке деталей. При несоосности концов нефтепровода участки нефтепровода дополнительно освобождаются (вскрываются) от грунта экскаватором. Длина вскрываемого участка (участков), с учетом величины перемещения и радиуса упругого изгиба нефтепровода, приведена в приложении А (таблица А.1).

Выставленные торцы стыкуемых труб при проведении дальнейших операций должны оставаться неподвижными. Неподвижность концов труб обеспечивается фиксированием положения стрелы трубоукладчика и засыпкой нефтепроводов грунтом.

При невозможности центровки труб с требуемой точностью, ремонт данного участка нефтепровода производится монтажом гнутых отводов. Величина угла гнутого отвода должна быть определена проведением геодезической съемки данного участка нефтепровода.

а)

б)

а) смещение кромок стыкуемых труб; б) несоосность стыкуемых труб.

Рисунок 13.1 – Схема замера соосности труб при врезке(α ≤ 1,50)

Деформированные взрывом торцы нефтепровода отрезают газовой резкой на расстоянии не менее 100 мм с последующей обработкой специализированными станками. Допускается обработка угловой шлифовальной машинкой со снятием слоя металла с обрезанного торца нефтепровода не менее 1 мм и формированием разделки кромок под сварку для труб с толщиной стенки до 17 мм.

Концы труб подвергаются УЗК на длине не менее 100 мм по всему периметру на наличие расслоений. Расслоения, выявленные УЗК, удаляются.

Подгонка «катушки» производится в следующей последовательности:

производится разметка «катушки» (переходные кольца - при необходимости) на трубе, длина которой должна соответствовать длине вырезанного участка с учетом припуска на механическую обработку после газовой резки величиной 2 мм. Длина «катушки», соединительной детали и запорной арматуры с переходными кольцами, готовой к установке, должна быть меньше длины ремонтного участка на величину от 2 до 3 мм;

разметка линии реза производится мелом или тальком с применением мягких шаблонов либо других специальных приспособлений. Схема разметки с помощью приспособления приведена на рисунке 13.2;

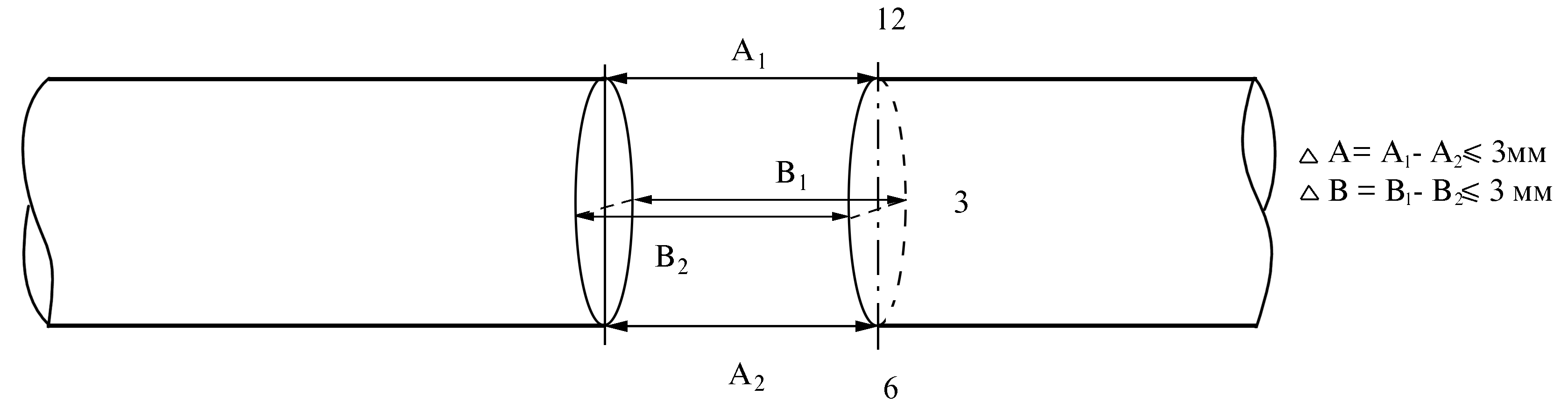

для определения длины монтируемой «катушки» производится измерение длины заменяемого участка нефтепровода в четырех точках по горизонтальной и вертикальной плоскостям в соответствии с рисунком 13.3. Разность длин образующих должна составлять не более 3 мм.

Неперпендикулярность обработанных торцов «катушки» относительно оси нефтепровода по образующей трубы не должна превышать 2 мм. Угол между продольными осями стыкуемых элементов не должен превышать 1,5° (рисунок 13.1 б).

1 – регулировочная штанга; 2 – нить (тросик и т.п.); 3 – чертилка; 4 – винтовое приспособление

Примечание – Центр винтового приспособления (О) выставляется относительно внутреннего диаметра трубы с точностью до 1 мм.

Рисунок 13.2 – Разметка линии реза торцов нефтепровода с применением приспособления

Рисунок 13.3 – Схема измерения длины ремонтного участка МН

Центровка «катушки» с нефтепроводом производится с применением наружных центраторов.