Ответы по ГОСам 2015 баки

.pdf

Системы управления автоматов и полуавтоматов можно различать по следующим признакам: по принципу синхронизации, степени централизации управления, по методу воздействия, числу управляемых координат, виду программоносителя, по наличию или отсутствию обратной связи и т.д.

Централизованные системы управления характеризуются тем, что управление всем технологическим циклом осуществляется с центрального командного устройства (командоаппарата, пульта, распределительного вала, лентопротяжного устройства) независимо от действия и положения ИО. У таких систем управления (СУ) продолжительность рабочего цикла для каждого ИО является, как правило, величиной постоянной. Благодаря простоте схемы управления, надежности в работе удобству обслуживания и наладки централизованные СУ получили наибольшее применение в автоматах и полуавтоматах. К числу недостатков подобных систем можно отнести необходимость иметь дополнительные предохранительные устройства, так как команды с центрального пульта подаются вне зависимости от действия и положения исполнительных и рабочих органов.

Децентрализованные СУ, называемые иногда путевыми, осуществляют управление при помощи датчиков (чаще всего путевых переключателей и конечных выключателей), включаемых движущимися ИО. Эти системы основаны на управлении упорами. Все ИО связанны между собой так, что каждое последующее движение одного может происходить только лишь после окончания движения предыдущего ИО. Преимуществом этой системы управления является отсутствие блокировки, так как команды подаются только лишь после окончания предыдущей операции. Однако датчики расположены в рабочей зоне станков и нередко выходят из строя из-за попадания стружки, пыли, масла и выдают неправильные команды вследствие закорачивания электрических цепей. Кроме того, такие датчики являются еще недостаточно надежными в работе.

Смешанные СУ являются комбинацией первых двух систем. Здесь управление некоторыми элементами цикла осуществляется как в децентрализованной системе, а другими (остальными) от центрального командного, командного устройства. Например, управление всем циклом обработки детали осуществляется централизованно, а контроль выполнения очередных команд - при помощи путевых датчиков.

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

1. Перечислите исходные данные для проектирования ТП, основные этапы разработки единичного технологического процесса и задачи, решаемые на каждом этапе.

Исходными данными для проектирования технологического процесса являются - Конструкторская документация. Сведения о программе выпуска.

Этапы разработки единичного технологического процесса. 1. Анализ исходных данных для разработки техпроцесса.

Задачи, решаемые на этапе: Ознакомление с назначением и конструкцией изделия. Определение типа производства. Анализ технологичности конструкции.

2.Выбор и анализ действующего типового, группового техпроцесса или поиск аналога единичного техпроцесса. Задачи, решаемые на этапе: Поиск техпроцесса на данное изделие или на аналогичное. Анализ т/п и разработка мероприятий по его улучшению.

3.Выбор исходной заготовки и методов ее изготовления. Задачи, решаемые на этапе: Определение вида исходной заготовки (или уточнение заготовки), установленным типовым техпроцессом. Выбор метода изготовления исходной заготовки. Технико-экономическое обоснование выбора заготовки.

4.Выбор технологических баз. Задачи, решаемые на этапе: Выбор поверхностей, используемых для базирования и порядок их смены (если это необходимо). Оценка точности и надежности базирования.

5.Составление технологического маршрута обработки с выбором СТО. Задачи, решаемые на этапе: Определение последовательности технологических операций. Укрупненное определение состава средств технологического оснащения.

6.Расчет припусков на обработку.

7.Разработка технологических операций Задачи, решаемые на этапе: Определение последовательности переходов в операции. Выбор

средств технологического оснащения операции. Назначение и расчет режимов резания.

Определение норм основного (технологического) времени. Составление схем наладок на операции. Определение норм основного (технологического) времени. Составление схем наладок на операции. Определение последовательности переходов в операции: Главная задача – уменьшение времени на обработку.

8. Нормирование техпроцесса.

Задачи, решаемые на этапе: Расчет и нормирование затрат труда на выполнение процесса. Определение разряда работы (по тарифно-квалификационному справочнику).

9. Определение требований охраны труда Задачи, решаемые на этапе: Разработка или подбор имеющихся требований безопасности и

производственной санитарии к условиям производства (шуму, вибрации, загазованности, опасным и вредным веществам в воздухе рабочей зоны и т.п.). Разработка требований, выбор методов и средств обеспечения устойчивости экологической среды.

10. Расчет экономической эффективности техпроцесса.

Задачи, решаемые на этапе: Выбор оптимального варианта технологического процесса. 11. Оформление технологических документов.

Задачи, решаемые на этапе: Нормоконтроль технологической документации. Согласование документации техпроцессов со всеми заинтересованными службами и ее утверждение 2. Производственный и технологический процессы. Структурные составляющие технологического процесса.

Производственный процесс - совокупность взаимосвязанных действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовое изделие.

Технологический процесс - это часть производственного процесса, связанная с последовательным изменением состояния объекта производства.

Операция - часть техпроцесса, выполняемая на одном рабочем месте. Состоит из установов и переходов Переход - часть операции, характеризуемая постоянством применяемого инструмента,

обрабатываемых поверхностей или режима работы станка.

Вспомогательный переход Часть операции, которая не сопровождается изменением формы, размеров и шероховатости поверхности.

Проход - законченная часть технологического перехода, состоящая из однократного перемещения инструмента и снятия одного слоя металла (рабочий ход).

Вспомогательный проход (ход) Законченная часть технологического перехода, состоящего из однократного перемещения инструмента относительно заготовки, без изменения размеров и формы заготовки Позиция - каждое отдельное положение заготовки занимаемая ею относительно станка при

неизменном ее закреплении.

Установ - часть операции, выполняемая при одном закреплении заготовки или собираемого объекта.

3.Типы машиностроительных производств и их характеристики. Показатели, определяющие тип производства.

Смотри в старых госах!

4.Методы достижения заданной точности обработки заготовок на станке, их реализация и характеристика.

Методы обеспечения точности обработки

1.Пробных рабочих ходов и промеров.

2.Метод автоматического получения размеров на настроенных станках.

3.Адаптивный метод получения размеров. Пробных рабочих ходов и промеров

1.Производится пробное снятие стружки на коротком участке заготовки.

2.Делают пробный замер полученного размера.

3.Определяют величину его отклонения от чертежного.

4.Вносят поправку положения инструмента, которую отсчитывают по лимбу станка и т.д. до получения требуемого размера.

Достоинства метода пробных рабочих ходов и промеров

На неточном оборудовании можно получить высокую точность. При обработке партии мелких заготовок исключается влияние износа режущего инструмента на точность получаемых размеров. Недостатки метода пробных рабочих ходов и промеров Низкая производительность из-за больших затрат времени на пробные ходы и промеры. Высокая

себестоимость вследствие низкой производительностью и высокой квалификации рабочего. Недостатки метода пробных рабочих ходов и промеров Появление брака по вине рабочего.

Производится пробное снятие стружки, измеряется полученный размер, определяется необходимая величина поправки положения реж. инструмента.

Достоинства: на не точном оборудовании возможно получить высокую точность; при исключается влияние износа реж. инстр. на точность размеров; возможность исправления брака на некоторых неточных заготовках; освобождает рабочего от необходимости изготовления сложных и дорогостоящих приспособлений.

Недостатки: низкая производительность, высокая трудоемкость, высокая себестоимость. Необходима высокая квалификация рабочих.

Метод автоматического получения размеров на настроенных станках

1.Станок предварительно по пробным заготовкам настраивается наладчиком, таким образом, чтобы требуемая точность достигалась автоматически, т.е. независимо от квалификации и внимания рабочего.

2.Оператор работает на предварительно настроенном станке.

Преимущества метода Высокая производительность.

Низкая квалификация рабочего.

Применение метода: серийное, массовое производство Станок предварительно настраивается таким образом, чтобы требуемая от заготовок точность

достигалась автоматически, т.е почти независимо от квалификации и внимания рабочего. Достоинства: высокая производительность, низкая квалификация рабочего, низкая себестоимость; высокая точность обработки и снижение брака.

Адаптивный метод получения размеров Станок оснащается адаптивной системой управления, которая регулирует положение инструмента

в процессе обработки. Отсутствует время на наладку станка, точность не зависит от квалификации рабочего, на точность не влияет износ инструмента. Сложность, дороговизна оборудования.

5. Что такое жесткость технологической системы? Погрешности, возникающие вследствие Смотри в старых госах!

6.Дать определение "база" и "базирование". Классификация баз. Основные принципы базирования. Дать определение «база» и «базирование». Классификация баз. Основные принципы базирования. Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат.

База – поверхность, линия, точка, принадлежащая заготовке или изделию и используемая для базирования.

Общая классификация баз:

По назначению: Проектная, Конструкторская, Технологическая, Измерительная По лишаемым степеням свободы: Установочная, Направляющая, Опорная, Двойная направляющая, Двойная опорная По характеру проявления: Скрытая, Явная Принципы Базирования

1.Правило шести точек – для однозначной ориентации заготовки на станке необходимо и достаточно лишить ее 6-и степеней свободы.

2.Принцип совмещения баз – необходимо стремиться к совмещению технологических и измерительных баз.

3.Принцип постоянства баз. При разработке технологического процесса в качестве технологических баз следует использовать одни и те же базы.

4.Принцип смены баз - при смене технологической базы необходимо переходить от менее точной поверхности к более точной.

Проектная база - База, выбранная при проектировании изделия.

Конструкторская база - база, используемая для определения положения детали или сборочной единицы в изделии Измерительная база - база, от которой выполняют отсчет размера.

Технологическая база - поверхность, линия или точка, принадлежащая заготовке и ориентирующая ее при обработке на станке.

Классификация технологических баз: Технологические базы, Черновые, Чистовые, Основные, Вспомогательные Черновые и чистовые базы

Черновые базы - используются на первых операциях, служат для создания чистовых баз. Основные базы - это те поверхности, которые предусматриваются конструкцией детали и выполняют определенную роль при ее работе в изделии.

Вспомогательные базы - это поверхности, искусственно создаваемые на детали из технологических соображений.

Применяются для установки и закрепления заготовок при обработке.

Установочная база - база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей Направляющая база - база, лишающая заготовку или изделие двух степеней свободы - перемещения вдоль одной координатной оси и поворота вокруг другой оси.

Опорная база - база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси.

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей.

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей.

Скрытая база - база заготовки или изделия в виде воображаемой плоскости, оси или точки. Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

7.Погрешности, возникающие на этапе установки заготовок.

Погрешность базирования – разность предельных расстояний от измерительных баз до настроенного на размер инструмента. Возникает при не совмещении измерительной и технологической баз заготовки.

Погрешность закрепления- разность предельных расстояний измерительной базы относительно установленного на размер инструмента в результате смещения обрабатываемых заготовок от действия зажимной силы.

Пути снижения погрешности закрепления:

1.Применение зажимных устройств с постоянной силой зажима.

2.Повышение однородности поверхностного слоя и материала заготовок.

3.Рациональный выбор направления зажимной силы.

Погрешность приспособления.

Погрешность приспособления состоит из

Погрешности изготовления (сборки) приспособления

8.Понятие припуска, факторы влияющие на величину припуска. Методы определения припусков, их характеристика.

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности, т.е. получения окончательных размеров и заданной шероховатости.

Классификация припусков:

Общий припуск – припуск, удаляемый в процессе механической обработки рассматриваемой поверхности для получения чертежных размеров, определяется разностью размеров исходной заготовки и детали.

Операционный припуск – это припуск, удаляемый при выполнении одной технологической операции.

Промежуточный припуск – это припуск, удаляемый при выполнении одного технологического перехода.

Симметричные – при обработке наружных и внутренних цилиндрических поверхностей, при одновременной обработке противолежащих поверхностей с одинаковыми припусками.

Асимметричные – при обработке противолежащих поверхностей не зависимо друг от друга. Односторонний припуск – частный случай асимметричных припусков, когда одна из противоположных сторон не обрабатывается.

Оптимальный припуск – это припуск, имеющий размеры, обеспечивающие выполнение необходимой механической обработки и установленных требований к шероховатости и качеству поверхности при наименьшем расходе металла и наименьшей себестоимости детали.

Факторы, влияющие на величину припуска 1) Материал заготовки.

a) Литые заготовки имеют твердую корку. Для нормальной работы режущего инструмента, глубина резания должна быть больше толщины корки (отливки из серого чугуна - 1…2 мм; стальные – 1…3 мм).

b) Штамповки – обезуглероживается поверхностный слой (легированные стали – до 0,5 мм; углеродистые стали – 0,5…1,0 мм).

c) Поковки – слой окалины, увеличивает износ инструмента (углеродистые стали – до 1,5 мм; легированные стали – 2…4 мм).

2) Конфигурация и размеры заготовки.

a)В штамповках сложной конфигурации затруднено течение материала, поэтому необходимо увеличивать припуски.

b)Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому форму упрощают, увеличивая припуски.

c)В отливках для обеспечения равномерного остывания необходимо предусматривать плавные переходы от тонких стенок к толстым, что увеличивает припуски.

d)У крупных отливок возможна усадка, которая достигает значительных размеров, поэтому для них назначают увеличенные припуски.

3) Вид заготовки и способ ее изготовления.

4) Технические условия в отношении точности и качества поверхности.

В соответствии с требованиями к шероховатости и точности размеров детали принимается тот или иной способ обработки. Для каждой промежуточной операции механической обработки необходимо оставлять припуск. Следовательно, общий припуск зависит от способов обработки. Чем выше требования к шероховатости и точности размеров , тем больше величина припуска.

Методы расчета припусков: 1) Опытно – статистический, 2) Расчетно – Аналитический

Опытно – статистический. Припуск устанавливают по стандартам и таблицам, которые составлены на основе обобщения и систематизации производственных данных. Преимущества метода:

1. Экономия времени на установление припусков. Недостатки метода:

1. Не учитывает конкретные условия построения т/п. 2. Не учитывает схему установки заготовки.

3. Не учитывает погрешности предшествующей обработки.

4. Завышенное значение припуска (т.к. рассчитаны на неблагоприятные условия). 5. Повышенный расход материала и трудоемкости изготовления детали.

Расчетно – Аналитический. Расчетная величина – минимальный припуск, определяемый на основе анализа факторов, влияющих на формирование припуска, с использованием нормативных материалов. Припуск на обработку определяют таким образом, чтобы на выполняемом переходе были устранены погрешности, которые остались на предшествующем переходе.

Преимущества метода:

1. Учитывает конкретные условия выполнения т/п.

2. Более точное значение припусков.

Недостатки метода:

1. Высокая трудоемкость определения припусков.

9.Явление технологической наследственности, ее количественная характеристика. Влияние технологической наследственности на качество продукции.

Технологическая наследственность – это явление, при котором погрешности, получаемые на предшествующей операции, уменьшаются, но остаются такими же по характеру. Характеризуется коэффициентом уточнения; Для черн. Ку = 0,06для чист. Ку = 0,04.

Ку = Δi/Δi-1

Δi – погрешность на текущем переходе;

Δi-1 – погрешность на предыдущем переходе

Проявление технологической наследственности может привести как к улучшению, так и к ухудшению эксплуатационных свойств деталей машин. Причем наследственность оказывает влияние не только непосредственно после финишных операций технологического процесса, но может проявляться и при эксплуатации в результате воздействия тех или иных параметров качества поверхности, созданных в поверхностном слое детали при ее предшествующей обработке.

10.Понятие качества поверхности, связь качества поверхности с эксплуатационными свойствами изделий. Факторы, влияющие на качество обрабатываемой поверхности.

Факторы, влияющие на качество обрабатываемой поверхности.

Качество поверхности - совокупность геометрических и физико-механических свойств поверхностного слоя.

Геометрические свойства – шероховатость и волнистость Физико-механические – микротвердость поверхности, глубина дефектного поверхностного слоя, остаточные напряжения в поверхности

1 Износостойкость. Влияние шероховатости на износостойкость (На особо чистых поверхностях смазка удерживается плохо – возможно появление задира) Влияние волнистости (неровностей с большим шагом) на износостойкость (Волнистость уменьшает поверхность контакта между сопрягаемыми деталями, увеличивает предельные нагрузки, что повышает износ). Влияние наклёпа на износостойкость 2 Усталостная прочность. Влияние шероховатости на усталостную прочность (Определяются

своеобразными надрезами на поверхности, концентратами напряжений и могут привести к усталостным трещинам)

Влияние наклепа на усталостную прочность (Наклеп повышает усталостную прочность детали в несколько раз)

Влияние остаточных напряжений на усталостную прочность (Остаточное напряжение сжатия повышает усталостную прочность, а напряжение растяжение – понижает)

3 Коррозионная стойкость. Влияние шероховатости на коррозионную стойкость (Коррозия возникает легче, распространяется быстрее на грубо обработанных поверхностях Влияние наклепа на коррозионную стойкость (Наклеп ускоряет коррозию в 1,5-2 раза)

4 Прочность соединения. Влияние шероховатости на прочность соединения (Чем меньше шероховатость поверхности, тем больше площадь сопряжения)

Факторы:

1 Влияние способа обработки на шероховатость поверхности 2 Влияние режима обработки на шероховатость (Скорость резания - образуется нарост при

определенной скорости. Поэтому необходимо назначать скорость либо до образования нароста, либо после. Подача - чем больше S, тем больше высота гребешков на поверхности (Rz)).

3 Геометрические причины образования шероховатости (Затупление инструмента - при увеличенном затуплении, увеличивается радиус лезвия, что приводит к росту шероховатости, Радиус при вершине - чем больше r, тем меньше Rz,. Углы в плане - больше φ и φ1, тем больше Rz 4 Влияние обрабатываемого материала на шероховатость - вязкие и хрупкие материалы дают более шероховатые поверхности. Необходимо сталь нормализовывать и отпускать тогда шероховатость уменьшается 5 Влияние смазочно-охлаждающих жидкостей на шероховатость - предотвращает схватывание,

уменьшает трение, облегчает стружкообразование, уменьшает шероховатость.

6 Влияние жесткости технологической системы на шероховатость - При обработке длинных валов может возникнуть бочкообразность, седлообразность, конусность.

11. Назовите составляющие штучного и штучно-калькуляционного времени. Раскрыть содержание каждой составляющей.

Штучное время – время на изготовление одной детали.

Штучное время = основное + вспомогательное +обслуживания + отдых и личные надобности

ТШТ tо tв tобсл tотд (массовый тип производства)

t о - основное время - время в течение, которого происходит снятие стружки

t в - вспомогательное время - время на контрольные измерения + время на установку и снятие + время, связанное с переходом + время на приемы, не вошедшие в комплексы

t обсл - время обслуживания рабочего места t отд - время на отдых и личные надобности

Штучно-калькуляционное = штучное + подготовительно-заключительное / число деталей в партии запуска

ТШТ-К ТШТ ТП. З.  n (для серийного типа производства)

n (для серийного типа производства)

ТП. З. - подготовительно-заключительное время – время, затрачиваемое на подготовительные и

заключительные работы на партию,

n - количество деталей в партии запуска.

12.Задачи и последовательность отработки конструкции на технологичность. Виды технологичности.

Задачи отработки конструкции на технологичность (ГОСТ 14.201-83):

1— снижение трудоемкости изготовления изделия.

2— стандартизация составных частей изделия. Используя в конструкции изделия стандартные составные части, обеспечивают их взаимозаменяемость;

3— унификация составных частей изделия (использование в проектируемых изделиях составных частей конструкций, обработанных на технологичность и освоенных в производстве)

4— унификация элементов конструкции деталей – посадок, шероховатости поверхностей, резьб, шлицев, шпонок, модулей зубьев, диаметров отверстий и др;

5— обеспечить возможность применения типовых технологических процессов

Последовательность отработки:

1.подбор и анализ исходных материалов для оценки

2.уточняют объем выпуска

3.анализируют показатели технологичности изделий аналогичной конструкции

4.определяют показатели производственной и эксплуатационной технологичности

5.приводят сравнительную оценку показателей

6.разрабатывают мероприятия по их улучшению

Виды технологичности:

1)производственная, определяемая применительно к изготовлению изделия;

2)эксплуатационная, определяемая применительно к выполнению технического обслуживания и ремонта изделия;

3)при техническом обслуживании — эксплуатационная технологичность конструкции, определяемая применительно к подготовке и обслуживанию изделия соответственно при функционировании, транспортировании и хранении;

4)ремонтная, определяемая удобством и простотой ремонта.

Если Ку.э.> 0,6 - деталь технологична. 2. Коэффициент использования металла: Ким = mд / mз

где mд - масса детали, кг; mз - масса заготовки, кг.

В массовом производстве Ким →1; в серийном Ким = 0,6…0,8.

13.Какой технологический процесс называется единичным, типовым, групповым. Основные отличия в этапах их проектирования.

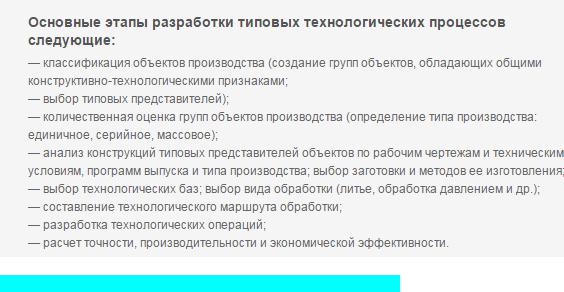

Единичный – содержит информацию об обработке одного конкретного предмета производства. Единичный технологический процесс строится для изделий одного наименования, типа, размера и исполнения. Он учитывает все конструктивные особенности данного изделия и поэтому позволяет создать такие условия изготовления, контроля, перемещения, которые более всего соответствуют данному конкретному изделию. Единичный процесс характерен специально изготовляемой технологической оснасткой под обрабатываемые детали и иногда специальным оборудованием. Типовой – т/п изготовления группы изделий с общими конструктивными и технологическими признаками.

Типовой технологический процесс характеризуется единством содержания большинства технологических операций (одинаковых установок, позиций, переходов) для группы изделий с общими (одинаковыми или близкими) конструктивными признаками.

Использование заранее разработанных технологических процессов, обеспечиваемых не только типовыми документами, но и типовым оборудованием, приспособлениями, режущими, измерительными и вспомогательными инструментами, позволяет значительно повысить производительность труда, ускорить процесс освоения новых изделий и уменьшить их себестоимость..

Групповой – т/п изготовления группы изделий с разными конструктивными, но общими технологическими признаками.

Этапы разработки единичного технологического процесса

1.Анализ исходных данных для разработки т/п.

2.Выбор и анализ действующего типового, группового или поиск аналога единичного т/п.

3.Выбор исходной заготовки и методов ее изготовления.

4.Выбор технологических баз.

5.Составление технологического маршрута обработки с выбором состава СТО.

6.Разработка технологических операций.

7.Нормирование т/п.

8.Определение требований экологии и БЖД.

9.Расчет экономической эффективности т/п .

10.Оформление технологической документации.

Этапы разработки группового техпроцесса

1.Анализ исходных данных для разработки техпроцесса.

2.Группирование изделий.

3.Количественная оценка групп предметов производства.

4.Разработка маршрута группового технологического процесса.

5.Разработка групповых технологических операций.

6.Расчет точности, производительности, экономической эффективности ГТП.

7.Нормирование ГТП.

8.Разработка технических мероприятий для реализации группового производства.

9.Оформление документации ГТП.

14.Последовательность построения технологической операции.

1 Исходные данные (маршрут обработки заготовки, схема установки и закрепления заготовки, припуски на обработку)

1.Маршрут обработки заготовки.

2.Схема установки и закрепления заготовки.

3.Общие припуски на обработку.

2 Уточнение содержания операции

1. В тяжелом машиностроении:

Целесообразны сложные многопереходные операции без специальных приспособления с установкой по выверке.

Оборудование с широкими технологическими возможностями. Применение переносных станков.

2. На автоматических линиях:

Параллельно - последовательная схема (заготовка подается с одной позиции на другую последовательно, на каждой позиции обрабатывается несколькими инструментами, обрабатываются разные поверхности).

Необходимо решать задачи по транспортировке заготовок. Контроль в автоматическом режиме.

3. На станках с ЧПУ:

Построение операций в два этапа: технологическая подготовка, программирование. Технологическая подготовка:

вычерчивание траектории движения режущих инструментов; расчет припусков и режимов резания; выбор режущих инструментов и приспособлений. Программирование:

кодирование программы. На многоцелевых станках:

Применение многоинструментальных последовательных схем обработки. Применение приспособлений спутников toдо 80% от tшт.

3 Определение последовательности и возможности переходов во времени

4 Окончательный выбор средств технологического оснащения

Выбор станка

1.Тип станка задается методом обработки.

2.Основные размеры станка определяются размерами заготовки и обрабатываемой поверхности.

3.Модель станка определяется степенью концентрации технологических переходов; точностью обрабатываемой поверхности; производительностью, необходимой мощностью и т.д.

4.После выбора станка необходимо получить сведения о его основных характеристиках:

а) мощность привода главного движения; б) КПД станка; в) ряд чисел оборотов шпинделя (полный);

г) ряд продольных и поперечных подач; д) высота центров (токарные станки);

е) размеры стола (фрезерные станки), характеристики Т-образных пазов; ж) наибольший диаметр обрабатываемого прутка (токарно-револьверные станки). Выбор режущего инструмента

1.Тип определяется методом обработки.

2.Размеры РИ определяются межоперационным размерам.

Выбор измерительного инструмента

1.В зависимости от типа производства,

2.Вида измеряемой поверхности

3.Требуемой точности поверхности.

Единичное производство: линейки, штангенциркули, микрометры, нутромеры и глубиномеры и т. д.Серийное и массовое производство: специальный измерительный инструмент - калибры, шаблоны и т.д.

5 Назначение режимов резания

Режимы резания назначают на все операции по всем переходам.

6 Определение норм основного технологического времени

Определение норм основного (технологического) времени Основное (технологическое) время – это время, в течение которого производится снятие стружки,

т.е. происходит изменение формы, размеров и внешнего вида заготовки.

7 Составление схемы наладок на операции 15.Что подразумевают под концентрацией и дифференциацией операций и переходов. Характеристика каждого из подходов.

Концентрацией (укрупнением) операций называется соединение простых технологических переходов в одну сложную операцию. Технологический процесс, построенный по принципу концентрации операций, состоит из небольшого числа сложных операций. Оборудование: многошпиндельные автоматы, полуавтоматы, многорезцовые станки, обрабатывающие центры. Дифференциацией (раздроблением) операций называется построение операций из небольшого числа простых технологических переходов. Техпроцесс, построенный по принципу дифференциации операций, состоит из большого числа простых операций.

С повышением степени концентрации:

1.Уменьшается число установок детали (существенно при обработке крупных деталей).

2.Появляется возможность использования станков повышенной производительности

(револьверные, многошпиндельные).

3. Сокращается длительность производственного цикла (уменьшается время пролеживания деталей между операциями).

С уменьшением степени концентрации:

1.Упрощается наладка оборудования на каждой операции.

2.Снижается квалификация рабочих.

3.Создаются лучшие возможности для использования интенсивных режимов резания. Концентрация переходов характерна для мелкосерийного типа производства, а дифференциация для крупносерийного и массового 16.Способы обработки поверхностно-пластическим деформированием и их характеристики.

ППД) — это метод обработки деталей без снятия стружки, при котором пластически деформируется только поверхностный слой деталей. В результате ППД уменьшается шероховатость поверхности, увеличивается твердость (микротвердость) металла, в поверхностном слое детали возникают сжимающие остаточные напряжения.