Ответы по ГОСам 2015 баки

.pdf

8. Механизмы обгона и их назначение.

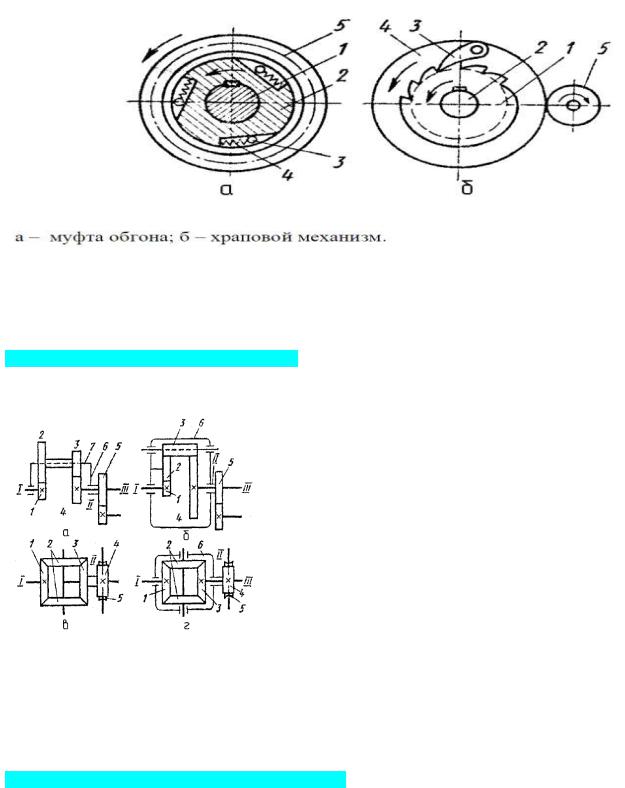

Механизмы обгона применяют в тех случаях, когда требуется сообщить валу, имеющему медленное (рабочее) вращение, быстрое вращение (холостой ход). Чаще всего для этих целей применяют муфты обгона или храповые механизмы. На рисунке 12а представлена схема роликовой муфты обгона. Навалу 1 закреплен диск 2, имеющий три выреза, в которых размещены ролики 3, поджимаемые пружинами 4. Если сообщить колесу 5 вращение по стрелке, то ролики 3, заклиниваясь между поверхностями диска 2 и колеса 5, будут вращать диск 2 и вал 1. Если

сообщить валу более быстрое вращение в том же направлении от другой кинематической цепи, то диск 2 будет обгонять колесо 5, заклинивание роликов не происходит и будет осуществляться холостой ход. После отключения быстрого вращения вала снова произойдет заклинивание роликов и будет осуществляться рабочий ход.

На рисунке 12б приведена схема храпового механизма, применяемого в качестве механизма обгона. Храповое колесо 1 закреплено на валу 2. Защелка 3 связана с диском 4, свободно посаженным навалу 2 и получающем вращение от колеса 5. Сообщая диску 4 вращение в направлении стрелки, защелка 3 будет вращать храповое колесо 1 и вал 2 в том же направлении. Если сообщить валу 2 с храповым колесом

9. Суммирующие механизмы и их назначение.

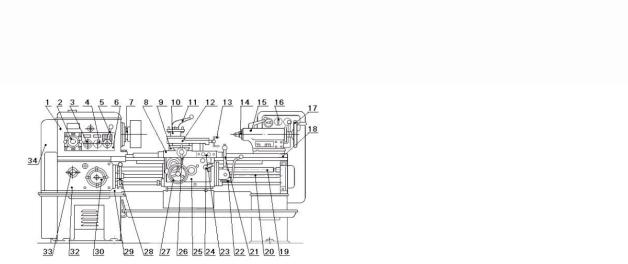

Суммирующие механизмы (Рисунок 11) применяются в станках для суммирования движений на одном звене от разных кинематических цепей. На рисунке 11а приведена схема планетарного механизма. На валах I и III закреплены зубчатые колеса 1 и 4. Полый вал II с колесом 5 имеет водило 6, в котором вмонтирован сателлитный вал 7 с колесами 2 и 3. Движение от валов I и II суммируются на валу III. Это движение можно представить себе состоящим из двух движений: первое он получает от вала I при неподвижном вале II и второе - от вращения вала II при неподвижном вале I. На рисунке 11в представлен планетарный механизм, отличающийся от предыдущего формой водила 6. Вместо блока сателлитных колес здесь установлено удлиненное колесо 3 и

промежуточное колесо 2.

Большое распространение в станках получили дифференциалы, состоящие из конических зубчатых колес (Рисунок 11б,г). В случае неподвижного зубчатого колеса 3 (Рисунок 11б) и вращения колеса 1 сателлиты 2, обкатываясь вокруг колеса 3, будут вращать Т-образный вал. В случае неподвижного колеса 1 и вращения колеса 3 от червячной передачи 4-5 Т-образный вал будет получать вращение. Сообщая одновременно вращение колесу 1 и колесу 3, Т-образный вал будет получать суммарное (алгебраическая сумма) вращение. В дифференциале, изображенном на рисунке 11г, водилом является корпус дифференциала. Сателлиты 2 смонтированы на водиле 6.

10. Основные узлы токарного станка и их назначение.

Станина 29 — массивное чугунное основание, где смонтированы основные механизмы станка. Верхняя часть станины состоит из двух призматических и двух плоских направляющих, по которым передвигаются задняя бабка и суппорт. Станина закреплена на двух тумбах.

Передняя (шпиндельная) бабка 1 с коробкой скоростей крепится на левом конце станины. В ней размещена коробка скоростей и шпиндель, которые сообщают заготовке главное движение, а инструменту – движение подачи при выбранной глубине резания.

Шпиндель 7 служит для крепления заготовки с помощью приспособлений и сообщения ей вращательного движения. Вал шпинделя делается полым для размещения в нем обрабатываемого прутка. Передний конец шпинделя имеет конусное отверстие, в которое при необходимости устанавливается центр. К торцу шпинделя крепится на резьбе или болтами кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

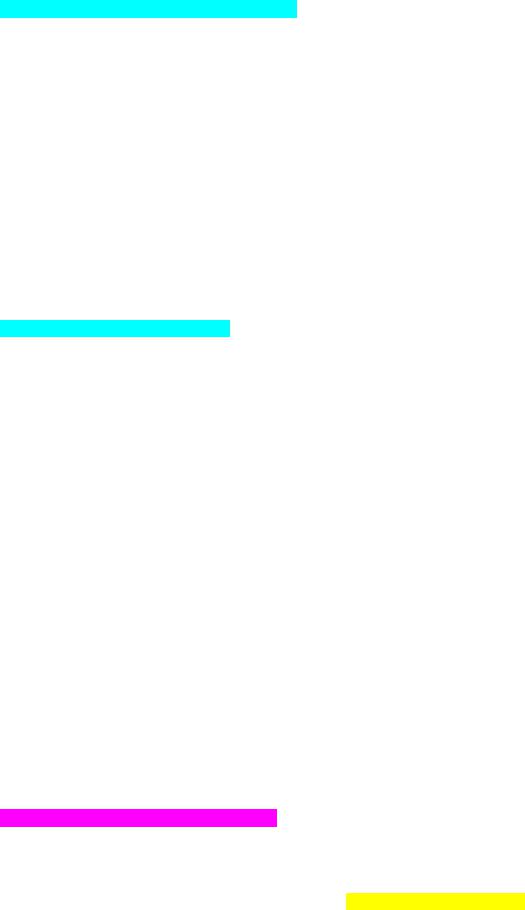

Токарно-винторезный станок модели 1К62: 1

– передняя (шпиндельная) бабка; 2, 3, 4, 5 – рукоятки; 6 – коробка скоростей; 7 – шпиндель; 8 – продольные салазки (каретка); 9 – поперечные салазки; 10 – резцедержатель; 11 – рукоятка; 12 – поворотный суппорт; 13 – рукоятка; 14 – пиноль; 15 – задняя бабка; 16 – переключатель; 17 – маховик; 18 – направляющие станины; 19 – ходовой винт; 20 – ходовой вал; 21, 22 – рукоятки; 23 –

кнопки; 24 – рукоятка; 25 – фартук; 26, 27 – маховики; 28 – рукоятка; 29 – станина; 30 – рукоятка; 32 – коробка подач; 33 – рукоятка; 34 – гитара

Коробка скоростей 6 обеспечивает 24 различных числа оборотов шпинделя в минуту. На передней панели коробки скоростей расположены рукоятки 2, 5 для установки числа оборотов шпинделя, рукоятка 3 установки числа заходов резьбы и рукоятка 4 установки правой и левой резьбы.

Коробка подач 32 расположена на передней стороне станины под передней бабкой. Она обеспечивает получение необходимой величины подачи инструмента или шага нарезаемой резьбы с помощью рукояток 30, 33. Передача к коробке подач осуществляется от шпинделя через гитару 34 со сменными зубчатыми колесами. Далее движение через ходовой вал 20 (при точении) или ходовой винт 19 (при нарезании резьбы) передается на суппорт.

Гитара 34 предназначена для настройки станка на требуемую величину подачи или шаг нарезаемой резьбы путем установки соответствующих сменных зубчатых колес.

Суппорт состоит из каретки 8, которая перемещается по направляющим 18 станины, фартука, в котором расположен механизм преобразования вращательного движения ходового вала и ходового винта в прямолинейное движение суппорта, механизма поперечных салазок, механизма резцовых (верхних) салазок, механизма резцедержателя.

Поперечные салазки 9 перемещаются по направляющим продольных салазок при поперечной подаче.

На поперечных салазках расположен верхний поворотный суппорт 12 с резцедержателем 10. Верхний суппорт используется при обтачивании конических поверхностей. Для этого его поворачивают на необходимый угол. Подачу суппорта осуществляют рукояткой 13.

Резцедержатель 10 служит для установки и крепления резцов. Он имеет четыре позиции, что позволяет установить одновременно четыре инструмента и менять их, поворачивая резцедержатель рукояткой 11. Фартук 25 крепится к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение ходового вала 20 или ходового винта 19 преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. Рукоятка 24 служит для включения маточной гайки (при нарезании резьбы). Задняя бабка 15 служит для поддержания обрабатываемой заготовки при работе в центрах, а также для закрепления сверл и других инструментов при обработке осевых отверстий. Корпус задней бабки установлен на направляющих станины и может по ним перемещаться. В отверстии корпуса имеется пиноль 14, которая выдвигается с помощью маховика 17. Корпус задней бабки смещается относительно ее основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Электрооборудование станка размещено в шкафу. Включение и выключение электродвигателя, пуск и остановка станка, управление коробкой скоростей и коробкой подач, управление механизмом фартука и т. д. производится соответствующими органами управления (рукоятками, кнопками, маховичками).

11.Нагрузки, действующие на шпиндель МРС.

1.Вес заготовки

2.Силы резания

3.Усилия от закрепления заготовок (например, задний центр через заготовку давит на шпиндель)

4.Усилия от механических передач на шпинделе – например от зубчатой передачи, передающей крутящий момент на шпиндель

5.Динамические силы – от неуравновешенных заготовок, дисбаланса самого шпинделя

Шпиндели МРС рассчитываются:

1.на прочность – только шпиндели тяжело нагруженных обдирочных станков; 2.жесткость – шпиндели всех металлорежущих станков; 3.виброустойчивость – только высокоскоростные и токарные станки;

4.износостойкость трущихся поверхностей для сверлильных и расточных станков; 5.температурную деформацию для прецизионных станков.

6.Расчет шпинделей на жесткость.

12.Основные виды опор шпинделей.

В качестве опор шпинделей станков применяют подшипники качения и скольжения.

Подшипники качения:

Шарикоподшипники применяют для быстроходных малонагруженных опор (шпиндели внутришлифовальных станков, небольших токарных станков и автоматов, сверлильных).

Роликовые подшипники с цилиндрическими роликами применяют при повышенных нагрузках и требованиях точности (шпиндели токарных и револьверных станков и автоматов, быстроходных фрезерных станков, тяжелых шлифовальных и резьбошлифовальных).

Конические роликовые подшипники применяют при повышенных нагрузках на шпиндель и средних частотах вращения (шпиндели многорезцовых, фрезерных и других станков).

Подшипники скольжения:

применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы.

Гидродинамические подшипники применяют в станках с высокими постоянствами или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

Вгидростатических подшипниках под давлением подается жидкость, образующая между сопрягаемыми поверхностями равномерную масляную подушку.

Ваэростатических подшипниках подается сжатый воздух, образующий воздушную подушку.

К опорам шпинделей предъявляются следующие требования:

1.Точность

2.Долговечность

3.Жесткость

4.Виброустойчивость

5.Точность опоры

13.Основные виды тяговых устройств МРС.

Тяговые устройства предназначены для перемещения рабочих органов по направляющим станка, они обычно являются конечными звеньями механизмов подач и реже вспомогательных устройств. Виды:

1 Механические

-с постоянной скоростью передачи (винт–гайка, шарико-винтовые передачи, червяк-рейка, шестерня–рейка) обеспечивают высокую точность перемещения рабочего органа

-с переменной скоростью передачи (кулачковые, кривошипно-шатунные, рычажно-шарнирные).

2 Электромагнитные

-линейный развернутый электродвигатель

-бесконтактная электромагнитная подача

3 Гидравлический - гидроцилиндр или гидромотор Выбор тягового устройства зависит от необходимой величины тяговых усилий, от требований

закона перемещения по скорости или по траектории, требований точности рабочего органа.

14. Предохранительные устройства в МРС.

Предохранительными устройствами называют механизмы, защищающие узлы станка от поломок при превышении заданных величин различных физических параметров.

Они разделяются на: предохранительные и блокировочные.

Предохранительные предохраняют от воздействия превышенных сил, крутящих моментов, давлении в гидро- и пневмосетях. Предохранительные устройства могут быть механические, гидравлические, электрические.

Например, механические

– между двух полумуфт устанавливаются срезные штифты определённого диаметрального сечения, рассчитанные на определённый крутящий момент.

-механизм падающего червяка устанавливается в коробках подач для отключения движения суппорта при превышении нагрузок.

-кулачковые муфты - при увеличении усилий одна из полумуфт будет отодвигаться на валу (есть пружина). Отключается зацепление.

Гидравлические: предохранительные клапаны, клапаны давления Электрические: системы защиты по току, например, релейные Блокировочные: концевые выключатели.

15. Пути повышения производительности МРС при конструировании.

1.увеличение технологической производительности: V, S, t, применение СОТС и прогрессивных материалов режущих инструментов.

2.совмещение рабочих и вспомогательных переходов по времени - применение многошпиндельных станков, станков для непрерывной обработки (с круглыми столами).

3.сокращение времени на вспомогательное движение: увеличение скорости холостых ходов, но могут возникнуть динамические нагрузки (возникают инерционные силы).

4.автоматизация смены инструмента.

5.повышение надёжности станка за счёт снижения числа отказов.

16. Точность станков и станочных систем. Н - нормальной точности; П - повышенной точности; В - высокой точности; А - особовысокой точности;

С - особоточные (сверхточные) станки; Т - сверхвысокого класса точности; К - более высокого класса точности.

Станки классов В, А, С, Т, К являются прецизионными, установленными в специальных помещениях.

Методы повышения точности МРС:

1.снижение отрицательной роли упругих перемещений за счет применения замкнутых систем (порталы, люнеты, дополнительные поддержки, уменьшение числа стыков в соединениях узлов станка, применение предварительных натягов в сопряжениях и т.д.);

2.целесообразное распределение потоков тепла от внешних источников и применение

СОТС;

3. создание конструкций станков с целесообразным балансом плюсовых и минусовых погрешностей при их сборке; 4. уменьшение и выравнивание сил трения в направляющих, особенно для станков с

требованиями точного позиционирования и точных перемещений исполнительных органов;

5. применение систем исправления и компенсации погрешностей за счет автоматической коррекции

17. Принцип работы и варианты настроек зубофрезерного станка.

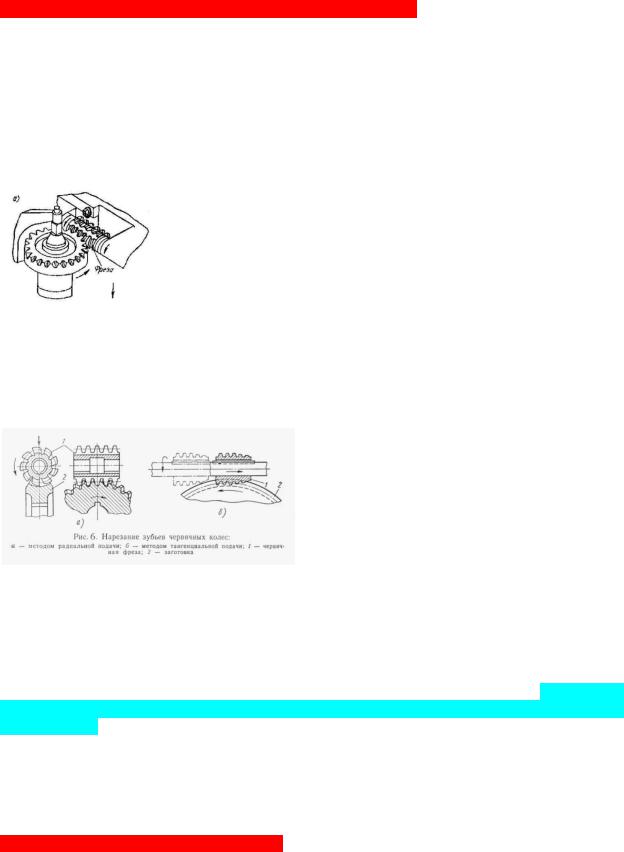

Станок служит для фрезерования зубьев цилиндрических, прямозубых и косозубых, также червячных колёс методом обкатки зубьев червячной фрезой и обрабатываемой заготовки. Вращение червячной фрезы на один оборот соответствует перемещению зубчатой рейки на один шаг или поворот обрабатываемого зубчатого колеса на один зуб. Станок может использоваться для фрезерования шлицев.

Настройка станка производится на различные способы подачи: радиальная, тангенциальная, диагональная.

Например, для нарезания цилиндрических колёс фреза устанавливается под углом, равным углу подъёма витков фрезы и осуществляется вертикальная подача и согласованное вращение фрезы и заготовки.

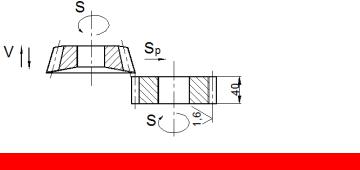

При нарезании червячных колёс можно применить также способ тангенциальной подачи (рис. Б) или способ радиальной подачи (рис. А) - когда стол перемещается к червячной фрезе в радиальном направлении.

При тангенциальной подаче червячная фреза и заготовка установлены на заданном межосевом расстоянии, и заготовка перемещается вдоль оси червячной фрезы при их совместном вращении.

Диагональный способ - при нарезании косозубых зубчатых колёс совершается совместное перемещение вдоль оси и вертикальная подача (червячная фреза работает узкими участками на длине 3-5 зубьев, поэтому износ зубьев червячной фрезы происходит не на всей длине).

Делают на специальных зубофрезерных станках, которые могут двигать фрезу сразу в двух направлениях

Впонятие настройка зубофрезерного станка входит расчет передаточных отношений сменных зубчатых колес настраиваемых гитар, подбор колес и установка их на станке. Вообще, там составляется уравнение кинематического баланса станка, а по нему подбираются передаточные числа и колеса!

Впонятие наладка станка входят подготовительные работы, связанные с установкой червячной фрезы на оправке, установкой подсобранной оправки во фрезерном суппорте и выверкой ее до необходимой точности. Сюда также относится установка и очень тщательная выверка на станке приспособления или оправки для точной фиксации и крепления заготовок нарезаемых колес. И, наконец, установка подвижной стойки станка на глубину нарезания зубьев, а также автоматического выключателя подачи на нужное положение 18. Принцип работы зубодолбежного станка.

Зубодолбежные станки. Рабочие движения сообщаются инструменту и заготовке. Движением резания является возвратно-поступательное движение долбяка1, закрепляемого на шпинделе станка. Стол станка с оправкой для закрепления заготовки 4 (за кожухом) получает вращательное движение, согласованное с вращением долбяка. Эти движения обкаточные, они воспроизводят

движения зубчатой передачи шестерня — колесо, положенной в основу кинематики станка. Горизонтальное перемещение долбежной головки 2 по направляющим траверсы 3 осуществляется в период врезания долбяка в заготовку. В период холостого хода долбяка вверх осуществляется радиальное перемещение стола с отводом заготовки от долбяка. Перед началом рабочего движения заготовка подводится к долбяку.

Двигатель зубодолбежного станка чаще всего общий, обслуживающий все рабочие и вспомогательные перемещения, однако имеются станки, в которых помимо электродвигателя рабочих движений есть двигатели гидропривода, быстрого хода стола, подвода и отвода заготовки к долбяку, насоса охлаждения и др.

Несущая система станка обеспечивает неизменность межосевого расстояния между долбяком и заготовкой в процессе обработки. Станина 5 зубодолбежного станка с вертикальным шпинделем несет в верхней части траверсу с горизонтальными направляющими, по которым перемещается долбежная головка 2.

Передаточные механизмы движения резания включают ременные, зубчатые конические и цилиндрические передачи. Преобразование вращательного движения в возвратно-поступательное движение долбяка осуществляется кривошипно-шатунным механизмом и сектором с рейкой. Величина хода регулируется перемещением кривошипного пальца относительно оси его вращения, шатун делается раздвижным. Далее движение передается рычагом, имеющим зубчатый сектор, который входит в зацепление с рейкой на шпинделе станка.

Передаточные механизмы движения подачи и обкатки состоят из зубчатых конических и цилиндрических передач и червячной пары, приводящей во вращение стол. В цепях движения резания и подачи имеются гитары сменных колес для настройки цепи подач, скоростей и обкатки (деления). Плавное врезание долбяка в заготовку обеспечивается кулачком с рассчитанным профилем.

Исполнительный механизм (шпиндель долбежной головки) приводится во вращение червячной парой; возвратно-поступательное движение долбяка осуществляется реечной передачей. Исполнительный механизм, вращающий заготовку со столом и оправкой, представляет собой обычно червячную пару высокой точности; горизонтальные перемещения стола во время холостого хода долбяка осуществляются рычажным механизмом.

Система управления станком состоит из кнопочной станции, управляющей электродвигателями, и рукояток для наладки станка на конкретную заготовку (обеспечение межосевого расстояния между долбяком и заготовкой, места вертикального расположения долбяка относительно колеса, длины рабочего хода долбяка и т. п.). Станок работает как полуавтомат и требует вмешательства оператора лишь для смены заготовок.

19. Принцип работы станков автоматов и полуавтоматов.

Автоматами называют станки, в которых весь цикл изготовления детали, начиная от загрузки заготовок и кончая выгрузкой готовых изделий полностью автоматизирован, то есть процесс изготовления деталей происходит без участия оператора. Оператор осуществляет только лишь загрузку станка на партию обрабатываемых деталей и первоначальный пуск.

Полуавтоматами называют станки, в которых весь цикл обработки деталей автоматизирован, а операции загрузки станка штучными заготовками, выгрузки готовых изделий, а также операции управления станком, т.е. его включение и выключение производятся оператором вручную при каждом цикле.

Системы автоматического управления обеспечивают работу станка по заранее заданной программе. Главное отличие автомата от обычного универсального станка состоит в том, что он по точной, заранее составленной программе выполняет определенный повторяющийся цикл работы.