Ответы по ГОСам 2015 баки

.pdf

4) кривошипный клин в форме эксцентрика или плоского кулачка с рабочим профилем, очерченным по архимедовой спирали;

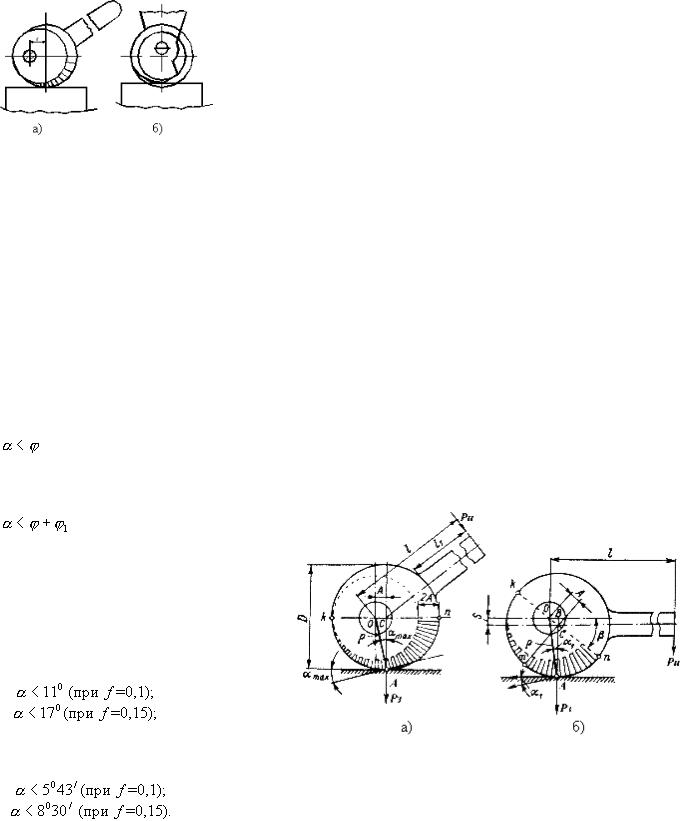

Рис. 3.5. Кривошипный клин: а – в форме эксцентрика; б) – в форме плоского кулачка.

5)винтовой клин в форме торцевого кулачка. Здесь односкосый клин как бы свернут в цилиндр: основание клина образует опору, а его наклонная плоскость - винтовой профиль кулачка;

6)в самоцентрирующих клиновых механизмах (патроны, оправки) не пользуются системы из трех и более клиньев.

где:  - угол трения.

- угол трения.

где:  –коэффициент трения;

–коэффициент трения;

то  ;

; .

.

Для клина с трением только по наклонной поверхности условие самоторможение:

с трением на двух поверхностях:

Имеем:  ;

;  или :

или :

;

; .

.

Тогда: условие самоторможение для клина с трением на двух поверхностях:

для клина с трением только на наклонной поверхности:

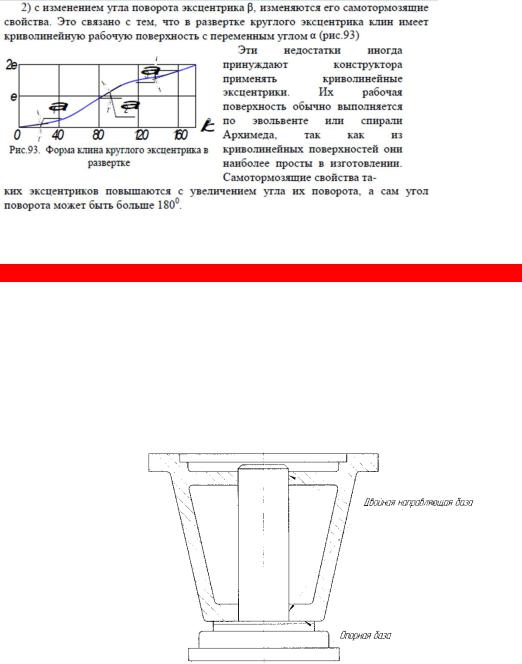

Эксцентриковые зажимы

Такие зажимы являются быстродействующими, но развивают меньшую силу, чем винтовые. Обладают свойством самоторможения. Основной недостаток: не могут надежно работать при значительных колебаниях размеров между установочной и зажимаемой поверхностью обрабатываемых деталей.

Условие самоторможения эксцентрика:

Круглые эксцентрики представляют собой Диск или валик с осью вращения, смещенной на размер эксцентриситета е; условие самоторможения обеспечивается при соотношении

17. Базирование по плоскости и отверстиям с применением установочных пальцев. Эти схемы базирования, можно разделить на три группы:

1.По торцу и отверстию;

2.По плоскости, торцу и отверстию с осью, параллельной плоскости;

3.По плоскости и двум перпендикулярным к ней отверстиям.

При базировании деталей по торцу и отверстию, возможны два случая:

Основной базирующей поверхностью является отверстие;

Основной базирующей поверхностью является торец.

Рисунок 1. Схема базирования по торцу и отверстию (основной базирующей поверхностью является отверстие)

Рисунок 2. Схема базирования по торцу и отверстию (основной базирующей поверхностью является торец)

Рисунок 3. Схема базирования по плоскости, торцу и отверстию с осью, параллельной плоскости.

Рисунок 4. Схема базирования по плоскости и двум перпендикулярным к ней отверстиям.

18. Кондукторные втулки, назначение, область применения, конструкции, предъявляемые требования.

Кондукторные втулки – элементы приспособлений, служащие для направления режущего осевого инструмента на сверлильных и расточных станках. Применяются для обработки отверстий скоординированных относительно других отверстий или поверхностей заготовок.

Втулки обычно изготавливают из углеродистых инструментальных сталей. Втулки имеют точное отверстие под направление инструмента и точный наружный диаметр для установки в кондукторную плиту.

Втулки бывают:

Постоянные – запрессовываются в кондукторную плиту. Бывают без буртика и с буртиком

Сменные – применяются тогда, когда необходима быстрая их замена в случае износа. Они устанавливаются в переходной втулке по посадке или от проворачивания и подъема при обработке закрепляются винтами или накладками. Переходные втулки запрессовываются по посадке.

Быстросменные – устанавливаются в переходной втулке по посадке и применяются при обработке точных отверстий последовательно несколькими инструментами: сверлом, зенкером, развертками. Для направления каждого из этих инструментов требуется своя быстросменная втулка. Быстросменная втулка, наряду с выемкой для головки крепежного винта, имеет сквозную выемку по всей высоте буртика для быстрого ее удаления без отвинчивания винта. Буртик втулки для удобства снятия и установки имеет накатку.

Направляющие втулки под расточной инструмент – служат для направления скалок с резцами или насадным многолезвийным инструментом Вращающиеся втулки – используются для направления расточного инструмента с нижним

расположением втулки, поскольку не позволяют попадать стружке между отверстием втулки и скалкой, что приведет к биению скалки.

Требования к кондукторным втулкам:

1.Точность

2.Износостойкость

3.Экономичность

4.Быстросменность

19.Установочные элементы приспособлений, их виды и применение.

1.Опоры (предназначены для установки заготовок, как правило, по плоским поверхностям)

2.Пластины опорные (для установки по плоским протяженным поверхностям)

3.Призмы (для установки заготовок по наружным цилиндрическим поверхностям)

4.Пальцы и оправки (для установки заготовки по внутренним цилиндрическим

поверхностям)

По форме установочных поверхностей делятся на: Опоры: сферические, плоские, рифлёные.

Сферические – для установки по черновым базам (недостаток – быстро изнашиваются). Плоские – по чистовым.

Рифлёные – по черновым базам, имеющие достаточную плоскостность. Пластины бывают плоские и рифлёные.

Пальцы: цилиндрические и ромбические Опоры делятся на:

1.Неподвижные

2.Подвижные

3.Плавающие

4.Регулируемые

20.Конструкции корпусов приспособлений и требования, предъявляемые к ним.

Корпуса приспособлений предназначены для установки на них опорных и зажимных устройств, а также других элементов, т.е. является основным базовым изделием приспособления. Корпуса приспособлений выполняют литыми или сварными. Литые корпуса используются в случаях, когда необходимо получить сложную форму корпуса либо когда приспособления выпускаются в относительно больших количествах. В остальных случаях используют сварные корпуса.

Чаще всего используют корпуса с конструкцией в виде плиты, либо коробчатой конструкцией (жесткость конструкции).

Требования предъявляемые корпусам приспособлений:

Точность

Прочность

Жесткость

Износостойкость

Экономичность Низкая металлоемкость удобный отвод СОЖ

легкая очистка от стружки устойчивость при различных положениях .

Корпуса могут быть:

Литой корпус имеет достаточную жесткость, но отличается сложностью изготовления.

Корпуса из чугуна СЧ 12 и СЧ 18 применяют в приспособлениях для обработки заготовок мелких и средних размеров.

Чугунные корпуса имеют преимущества перед стальными: они дешевле, им легче придать более сложную форму, их легче изготовить.

Недостаток чугунных корпусов — возможность коробления, поэтому после предварительной механической обработки их подвергают термической обработке (естественному или искусственному старению).

Сварной менее сложный в изготовлении, но и менее жесткий, чем литой чугунный. Применяются в основном в приспособлениях для крепления крупных заготовок по сравнению с литыми чугунными имеют меньшую массу.

Недостаток сварных корпусов — деформация при сварке.

Для снятия напряжений в сварных швах корпуса подвергают отжигу. Для большей жесткости к сварным корпусам приваривают уголки, служащие ребрами жесткости.

Сборный

менее сложный, менее жесткий, чем литой или сварной отличается низкой трудоемкостью изготовления.

может быть разобран и использован полностью или отдельными деталями в других конструкциях. Кованный Его изготовление менее трудоемко, чем литого, при сохранении свойства жесткости. применяют для обработки заготовок небольших размеров простой формы

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

1.Виды и методы измерений. Классификация видов измерений.

Измерение - процесс нахождения значения физической величины опытным путем с помощью средств измерения.

Результатом процесса является значение физической величины Q = qU , где q - числовое значение физической величины в принятых единицах; U - единица физической величины. Значение физической величины Q, найденное при измерении, называют действительным.

Принцип измерений - физическое явление или совокупность физических явлений, положенных в основу измерений. Например, измерение массы тела при помощи взвешивания с использованием силы тяжести, пропорциональной массе, измерение температуры с использованием термоэлектрического эффекта.

Метод измерений - совокупность приемов использования принципов и средств измерений.

Средствами измерений (СИ) являются используемые технические средства, имеющие нормированные метрологические свойства.

Существует различные виды измерений. Классификацию видов измерения проводят, исходя из характера зависимости измеряемой величины от времени, вида уравнения измерений, условий, определяющих точность результата измерений и способов выражения этих результатов.

По характеру зависимости измеряемой величины от времени измерения выделяют статические и динамические измерения.

Статические - это измерения, при которых измеряемая величина остается постоянной во времени. Такими измерениями являются, например, измерения размеров изделия, величины постоянного давления, температуры и др.

Динамические - это измерения, в процессе которых измеряемая величина изменяется во времени, например, измерение давления и температуры при сжатии газа в цилиндре двигателя.

По способу получения результатов, определяемому видом уравнения измерений,

выделяютпрямые, косвенные, совокупные и совместные измерения.

Прямые - это измерения, при которых искомое значение физической величины находят непосредственно из опытных данных. Прямые измерения можно выразить формулой Q = X,

где Q - искомое значение измеряемой величины, а X - значение, непосредственно получаемое из опытных данных. Примерами таких измерений являются: измерение длины линейкой или рулеткой, измерение диаметра штангенциркулем или микрометром, измерение угла угломером, измерение температуры термометром и т.п.

Косвенные - это измерения, при которых значение величины определяют на основании известной зависимости между искомой величиной и величинами, значения которых находят прямыми измерениями. Таким образом, значение измеряемой величины вычисляют по формуле Q = F(x1, x2 ... xN), где Q - искомое значение измеряемой величины; F - известная функциональная зависимость, x1, x2, … , xN - значения величин, полученные прямыми измерениями. Примеры косвенных измерений: определение объема тела по прямым измерениям его геометрических размеров, нахождение удельного электрического сопротивления проводника по его сопротивлению, длине и площади поперечного сечения, измерение среднего диаметра резьбы методом трёх проволочек и т.д. Косвенные измерения широко распространены в тех случаях, когда искомую величину невозможно или слишком сложно измерить прямым измерением. Встречаются случаи, когда величину можно измерить только косвенным путём, например размеры астрономического или внутриатомного порядка.

Совокупные - это такие измерения, при которых значения измеряемых величин определяют по результатам повторных измерений одной или нескольких одноименных величин при различных сочетаниях мер или этих величин. Значение искомой величины определяют решением

системы уравнений, составляемых по результатам нескольких прямых измерений. Примером совокупных измерений является определение массы отдельных гирь набора, т.е. проведение калибровки по известной массе одной из них и по результатам прямых измерений и сравнения масс различных сочетаний гирь. Рассмотрим пример совокупных измерений, который заключается в проведении калибровки разновеса, состоящего из гирь массой 1, 2, 2*, 5, 10 и 20 кг. Ряд гирь (кроме 2*) представляет собой образцовые массы разного размера. Звездочкой отмечена гиря, имеющая значение, отличное от точного значения 2 кг. Калибровка состоит в определении массы каждой гири по одной образцовой гире, например по гире массой 1 кг. Меняя комбинацию гирь, проведем измерения. Составим уравнения, где цифрами обозначим массу отдельных гирь, например 1обр обозначает массу образцовой гири в 1 кг, тогда: 1 = 1обр + a; 1 + 1обр = 2 + b; 2* = 2 + c; 1 + 2 + 2* = 5 + d и т.д. Дополнительные грузы, которые необходимо прибавлять к массе гири указанной в правой части уравнения или отнимать от неё для уравновешивания весов, обозначены a, b, c, d . Решив эту систему уравнений, можно определить значение массы каждой гири.

Совместные - это измерения, производимые одновременно двух или нескольких разноименных величин для нахождения функциональной зависимости между ними. Примерами совместных измерений являются определение длины стержня в зависимости от его температуры или зависимости электрического сопротивления проводника от давления и температуры.

По условиям, определяющим точность результата, измерения делятся на три класса.

1.Измерения максимально возможной точности, достижимой при существующем уровне техники. В этот класс включены все высокоточные измерения и в первую очередь эталонные измерения, связанные с максимально возможной точностью воспроизведения установленных единиц физических величин. Сюда относятся также измерения физических констант, прежде всего универсальных, например измерение абсолютного значения ускорения свободного падения.

2.Контрольно-поверочные измерения, погрешность которых с определенной вероятностью не должна превышать некоторого заданного значения. В этот класс включены измерения, выполняемые лабораториями государственного контроля (надзора) за соблюдением требований технических регламентов, а также состоянием измерительной техники и заводскими измерительными лабораториями. Эти измерения гарантируют погрешность результата с определенной вероятностью, не превышающей некоторого, заранее заданного значения.

3.Технические измерения, в которых погрешность результата определяется характеристиками средств измерений. Примерами технических измерений являются измерения, выполняемые в процессе производства на промышленных предприятиях, в сфере услуг и др.

В зависимости от способа выражения результатов измерений различают абсолютные и относительные измерения.

Абсолютными называют измерения, которые основаны на прямых измерениях одной или нескольких основных величин или на использовании значений физических констант. Примерами абсолютных измерений являются: определение длины в метрах, силы электрического тока в амперах, ускорения свободного падения в метрах на секунду в квадрате.

Относительными называют измерения, при которых искомую величину сравнивают с одноименной величиной, играющей роль единицы или принятой за исходную. Примерами относительных измерений являются: измерение диаметра обечайки по числу оборотов мерного ролика, измерение относительной влажности воздуха, определяемой как отношение количества водяных паров в 1 куб.м воздуха к количеству водяных паров, которое насыщает 1 куб.м воздуха при данной температуре.

В зависимости от способа определения значений искомых величин различают два основных метода измерений метод непосредственной оценки и метод сравнения с мерой.

Метод непосредственной оценки - метод измерения, при котором значение величины определяют непосредственно по отсчетному устройству измерительного прибора прямого действия. Примерами таких измерений являются: измерение длины с помощью линейки, размеров деталей микрометром, угломером, давления манометром и т. д.

Метод сравнения с мерой - метод измерения, при котором измеряемую величину сравнивают с величиной, воспроизводимой мерой. Например, для измерения диаметра калибра оптиметр устанавливают на нуль по блоку концевых мер длины, а результат измерения получают по показанию стрелки оптиметра, являющегося отклонением от нуля. Таким образом, измеряемая величина сравнивается с размером блока концевых мер.Существуют несколько разновидностей метода сравнения:

а) метод противопоставления, при котором измеряемая величина и величина, воспроизводимая мерой, одновременно воздействуют на прибор сравнения, позволяющий установить соотношение между этими величинами, например измерение сопротивления по мостовой схеме с включением в диагональ моста показывающего прибора; б) дифференциальный метод, при котором измеряемую величину сравнивают с известной

величиной, воспроизводимой мерой. Этим методом, например, определяют отклонение контролируемого диаметра детали на оптиметре после его настройки на нуль по блоку концевых мер длины; в) нулевой метод - также разновидность метода сравнения с мерой, при котором результирующий

эффект воздействия величин на прибор сравнения доводят до нуля. Этим методом измеряют электрическое сопротивление по схеме моста с полным его уравновешиванием; г) при методе совпадений разность между измеряемой величиной и величиной, воспроизводимой

мерой, определяют, используя совпадения отметок шкал или периодических сигналов. Например, при измерении штангенциркулем используют совпадение отметок основной и нониусной шкал.

В зависимости от способа получения измерительной информации, измерения могут бытьконтактными и бесконтактными.

В зависимости от типа, применяемых измерительных средств, различают инструментальный, экспертный, эвристический и органолептический методы измерений.

Инструментальный метод основан на использовании специальных технических средств, в том числе автоматизированных и автоматических.

Экспертный метод оценки основан на использовании суждений группы специалистов. Эвристические методы оценки основаны на интуиции.

Органолептические методы оценки основаны на использовании органов чувств человека. Оценка состояния объекта может проводиться поэлементными и комплексными измерениями. Поэлементныйметод характеризуется измерением каждого

параметра изделия в отдельности. Например, эксцентриситета, овальности, огранки цилиндрического вала. Комплексный метод характеризуется измерением суммарного показателя качества, на который оказывают влияние отдельные его составляющие. Например, измерение радиального биения цилиндрической детали, на которое влияют эксцентриситет, овальность и др.; контроль положения профиля по предельным контурам и т. п.

2.Шероховатость поверхности. Параметры шероховатости.

Под шероховатостью поверхности подразумевают числовую характеристику величины микронеровностей реальной поверхности, определяющую ее отклонение от идеально гладкой поверхности (рис. 1). Номенклатура параметров, типы направлений неровностей поверхности и числовые значения параметров для оценки шероховатости поверхностей устанавливаются ГОСТ

2789 - 73.

Ra - среднеарифметическое отклонение профиля, мкм (1 мкм = 1 м/1000000), Rz- высота неровностей профиля по десяти точкам, мкм.

Числовые значения Ra или Rz выбираются из таблицы

3.Погрешности измерений. Классификация погрешностей измерений. Погрешности измерений. Классификация погрешностей измерений.

Погрешность измерения — оценка отклонения измеренного значения величины от её истинного значения. Погрешность измерения является характеристикой (мерой) точности измерения.

По форме представления Абсолютная погрешность — ΔX является оценкой абсолютной ошибки измерения. Величина этой погрешности зависит от способа её вычисления, который, в свою очередь, определяется распределением случайной величины Xmeas.

Относительная погрешность — погрешность измерения, выраженная отношением абсолютной погрешности измерения к действительному или измеренному значению измеряемой величины Приведённая погрешность — погрешность, выраженная отношением абсолютной погрешности средства измерений к условно принятому значению величины, постоянному во всем диапазоне измерений или в части диапазона.

По причине возникновенияИнструментальные / приборные погрешности — погрешности, которые определяются погрешностями применяемых средств измерений и вызываются несовершенством принципа действия, неточностью градуировки шкалы, ненаглядностью прибора.Методические

погрешности — погрешности, обусловленные несовершенством метода, а также упрощениями, положенными в основу методики.Субъективные / операторные / личные погрешности — погрешности, обусловленные степенью внимательности, сосредоточенности, подготовленности и другими качествами оператора.

По характеру проявленияСлучайная погрешность — погрешность, меняющаяся (по величине и по знаку) от измерения к измерению. Случайные погрешности могут быть связаны с несовершенством приборов (трение в механических приборах и т. п.), тряской в городских условиях, с несовершенством объекта измерений (например, при измерении диаметра тонкой проволоки, которая может иметь не совсем круглое сечение в результате несовершенства процесса изготовления), с особенностями самой измеряемой величины (например при измерении количества элементарных частиц, проходящих в минуту через счётчик Гейгера).

Систематическая погрешность — погрешность, изменяющаяся во времени по определённому закону (частным случаем является постоянная погрешность, не изменяющаяся с течением времени). Систематические погрешности могут быть связаны с ошибками приборов (неправильная шкала, калибровка и т. п.), неучтёнными экспериментатором.

Прогрессирующая (дрейфовая) погрешность — непредсказуемая погрешность, медленно меняющаяся во времени. Она представляет собой нестационарный случайный процесс. Грубая погрешность (промах) — погрешность, возникшая вследствие недосмотра

экспериментатора или неисправности аппаратуры (например, если экспериментатор неправильно прочёл номер деления на шкале прибора или если произошло замыкание в электрической цепи).

По способу измерения

Погрешность прямых измерений

где : t = Sxαs ; Sx — Средняя квадратическая погрешность среднего арифметического, а αs — коэффициент Стьюдента, а А — число, численно равное половине цены деления измерительного прибора.

Погрешность косвенных воспроизводимых измерений — погрешность вычисляемой (не измеряемой непосредственно) величины:

Если F = F(x1,x2...xn), где xi — непосредственно измеряемые независимые величины, имеющие погрешность Δxi, тогда:

4. Нормативные документы по стандартизации и виды стандартов. Нормативные документы по стандартизации и виды стандартов.

В процессе стандартизации вырабатываются нормы, правила, требования, характеристики, касающиеся объекта стандартизации, которые оформляются в виде нормативного документа. К ним относятся: Государственные стандарты Российской Федерации (ГОСТ Р); применяемые в соответствии с правовыми нормами международные, региональные стандарты, а также правила, нормы и рекомендации по стандартизации; общероссийские классификаторы техникоэкономической информации; стандарты отраслей; стандарты предприятий; стандарты научнотехнических, инженерных обществ и других общественных объединений. А также ПР — правила по стандартизации, Ρ — рекомендации по стандартизации и ТУ — технические условия. Стандарт — это нормативный документ, в котором в целях добровольного многократного использования устанавливают характеристики продукции, правила, характеристики, касающиеся различных видов деятельности или их результатов. Стандарты предприятий разрабатываются и принимаются самим предприятием. Правила по стандартизации (ПР) и рекомендации по стандартизации (Р) по своему характеру соответствуют нормативным документам методического содержания. Они могут касаться порядка согласования нормативных документов, представления информации о принятых стандартах отраслей. Технические условия (ТУ) разрабатывают предприятия и другие субъекты хозяйственной деятельности в том случае, когда стандарт создавать нецелесообразно. Объектом ТУ может быть продукция разовой поставки, выпускаемая малыми партиями, а также произведения художественных промыслов и т.п. Отраслевые стандарты разрабатываются применительно к продукции определенной отрасли.

Регламент — это документ, в котором содержатся обязательные правовые нормы. Норма - положение устанавливающее количественные или качественные категории. Классификатор - документ, предс-й систематизацию, свод наименований и кодов класс-ии. Станд организации - документ по станд-ии введенных Ф.З о техн регулировании Виды стандартов:

1 Основополагающие стандарты разрабатывают с целью содействия взаимопониманию техн.единству и взаимосвязи деят-ти в различных обл (ГОСТ Ρ 1.0-92, ГОСТ Ρ 1.2-92, ГОСТ Ρ 1.4- 93, ГОСТ Ρ 1.5-92 — нормативные документы по организации Государственной системы стандартизации в России.); 2Станд на продукцию устанавливают треб к виду продукции или к условиям (стандарты общих

технических условий, которые содержат общие требования к группам однородной продукции, услуг; стандарты технических условий, содержащие требования к конкретной продукции (услуге).; 3Станд на процессы;

4Станд на методы контроля, испытаний, измерений, анализа; 5Станд на услуги (турист, трансп); 6Станд на термины и опред-я

5.Основные понятия ЕСДП (допуск, поле допуска, квалитеты, система вала, система отверстия)

. Допуск Т - разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Поле допуска - поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. Верхнее отклонение ES , es - алгебраическая разность между наибольшим предельным и соответствующим номинальным размерами.

Нижнее отклонение EI , ei - алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами.

Квалитет (степень точности) - совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.(20 квалитетов точности).

Вал - термин, условно применяемый для обозначений наружных элементов деталей, включая и нецилиндрические элементы.

Отверстие - термин, условно применяемый для обозначения внутренних элементов деталей, включая и нецилиндрические элементы.

Основной вал - вал, верхнее отклонение которого равно нулю.

Основное отверстие - отверстие, нижнее отклонение которого равно нулю.

Посадки в системе отверстия - посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия.

Посадки в системе вала - посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала.

6.Виды посадок и их характеристики. Обозначение на чертежах.

Посадки с зазором. Скользящие посадки (сочетание отверстия Н с валом h) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Посадку Н6/h5 применяют для особо точного центрирования, например, для пиноли в корпусе бабки станка.

Посадку Н7/h6 применяют: а) для сменных зубчатых колес в станках; б) в соединениях с короткими рабочими ходами, например, для хвостовиков пружинных клапанов в направляющих втулках (применима также посадка Н7/g6); в) для соединения деталей, которые должны легко передвигаться при затяжке; г) для точного направления при возвратно-поступательных перемещениях (поршневой шток в направляющих втулках насосов высокого давления); д) для центрирования корпусов под подшипники качения в оборудовании и различных машинах.

Посадку Н8/h7 используют для центрирующих поверхностей при пониженных требованиях к соосности.

Посадки H8/h8; H9/h8; Н9/h9 применяют для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (зубчатые колеса, муфты, шкивы и другие детали, соединяющиеся с валом на шпонке; корпуса подшипников качения, центрирование фланцевых соединений), а также в подвижных соединениях при медленных пли редких поступательных и вращательных перемещениях (перемещающиеся зубчатые колеса, зубчатые торцовые муфты).