Ответы по ГОСам 2015 баки

.pdf

Переходные посадки. Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах пли по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т. п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие - если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадка Н7/п6 (типа глухой) дает наиболее прочные соединения. Примеры применения: а) для зубчатых колес, муфт, кривошипов и других деталей при больших нагрузках, ударах или вибрациях в соединениях, разбираемых обычно только при капитальном ремонте; б) посадка установочных колец на валах малых и средних электромашин; в) посадка кондукторных втулок, установочных пальцев, штифтов. В приборостроении используется для передачи небольших нагрузок без дополнительного крепления (посадки осей, втулок, шкивов и др.)- Сборка производится под прессом.

Посадка H7/m6 (типа тугой) несколько слабее посадки типа глухой.(меньше натяги, повышается вероятность получения зазора), ее применяют при необходимости изредка разбирать соединение. С предельными отклонениями по /m6 выполняют посадочные места под подшипники качения в тяжелом машиностроении, цилиндрические штифты, но поле допуска тб не вошло в число предпочтительных, так как перекрывается соседними полями n6 и k6.

Посадка H7/k6 (типа напряженной) в среднем дает незначительный зазор (1-5 мкм) и обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки. Применяется чаще других переходных посадок: для посадки шкивов, зубчатых колес, муфт, маховиков (на шпонках), для втулок подшипников и вращающихся на валах зубчатых колес и др.

Посадка H7/j6 (типа плотной) имеет большие средние зазоры, чем предыдущая, и применяется взамен ее при необходимости облегчить сборку.

Посадки с натягом. Выбор посадки производится из условия, чтобы при наименьшем натяге была обеспечена прочность соединения и передача нагрузки, а при наибольшем натяге - прочность деталей. Для применения поса док с натягом, особенно в массовом производстве, рекомендуется предварительная опытная проверка.

Посадку H7/р6 применяют при сравнительно небольших нагрузках (например, посадка на вал уплотнительного кольца, фиксирующего положение внутреннего кольца подшипника у крановых

итяговых двигателей).

Посадки H7/г6; H7/sб; H8/s7 используют в соединениях без крепежных деталей при небольших

нагрузках (например, втулка в головке шатуна пневматического двигателя) и с крепежными деталями при больших нагрузках (посадка на шпонке зубчатых колес и муфт в прокатных станах, нефтебуровом оборудовании и др.).

Посадки Н7/u7 и Н8/u8 применяют в соединениях без крепежных деталей при значительных нагрузках, в том числе знакопеременных (например, соединение пальца с эксцентриком в режущем аппарате уборочных сельскохозяйственных машин); с крепежными деталями при очень больших нагрузках (посадка крупных муфт в приводах прокатных станов), при небольших нагрузках, но малой длине сопряжения (седло клапана в головке блока цилиндров грузового автомобиля, втулка в рычаге очистки зерноуборочного комбайна).

Посадки Н8/х8 и Н8/z8 характеризуются относительно большими натягами и допусками натяга, применяются в тяжелонагруженных соединениях или при материалах с относительно небольшим модулем упругости.

Посадки, с натягом высокой точности Hб/p5; H6/г5; Н6/s5 применяют относительно редко и в соединениях, особо чувствительных к колебаниям натягов, например, посадка двухступенчатой втулки на вал якоря тягового электродвигателя.

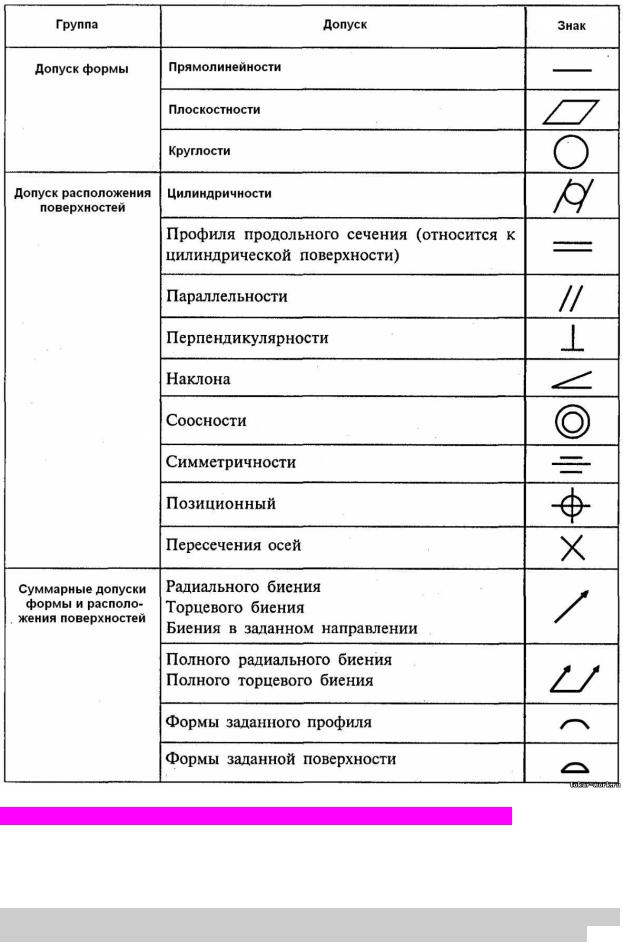

7. Отклонения формы и их обозначение на чертежах.

8. Отклонения расположения поверхностей. Обозначение на чертежах.

Отклонение расположенияотклонение реального расположения рассматриваемого элемента от его номинального расположения. Под номинальным понимается расположение, определяемое номинальными линейными и угловыми размерами между рассматриваемым элементом и базами. Номинальное расположение определяется непосредственно изображением детали на чертеже без

числового значения номинального размера между элементами.

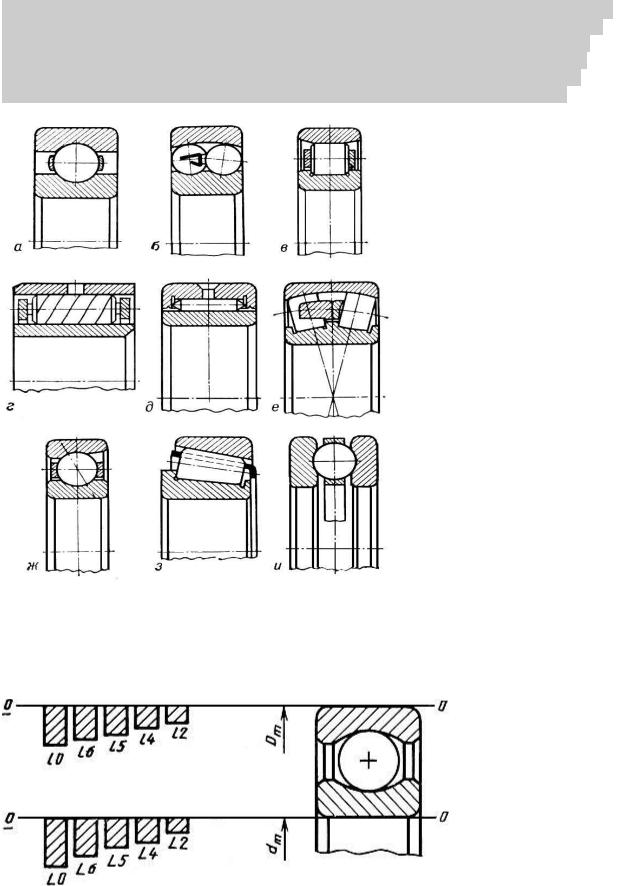

9. Система допусков и посадок подшипников качения. Обозначение на чертежах. Подшипник – это деталь или узел механизма, являющийся опорой для вращающихся валов.

Подшипники воспринимают усилие, воздействующее на вал в радиальном и осевом направлении, и допускают вращение этого вала вокруг оси. Подшипник качения – это стандартный узел, обладающий внешней взаимозаменяемостью по своим присоединительным размерам.

Рис. 3. Основные типы подшипников качения: а — шарикоподшипник радиальный однорядный; б

— шарикоподшипник радиальный двухрядный сферический (самоустанавливающийся); в —

роликоподшипник с короткими цилиндрическими роликами радиальный однорядный без бортов на наружном кольце; г — роликоподшипник с витыми роликами радиальный однорядный; д — роликоподшипник с игольчатыми роликами радиальный с бортами на наружном кольце; е — роликоподшипник сферический с асимметричными роликами радиальный двухрядный; ж — шарикоподшипник радиально-упорный однорядный; з — роликоподшипник с коническими роликами радиально-упорный однорядный; и — шарикоподшипник упорный одинарный.

Основные отклонения посадочных мест колец подшипника обозначаются соответственно латинской буквой L для диаметра отверстия и буквой l – для наружного диаметра. Поле допуска образуется основным отклонением и классом точности, который характеризует допуск на размер. Таким образом, для среднего диаметра отверстия подшипника dmp (внутреннего кольца подшипника) установлены поля допусков L0, L6, L5, L4, L1 (рис. 12.6). Для среднего диаметра вала Dmp (наружного кольца подшипника) установлены поля допусков l0, l6, l5, l4, l2

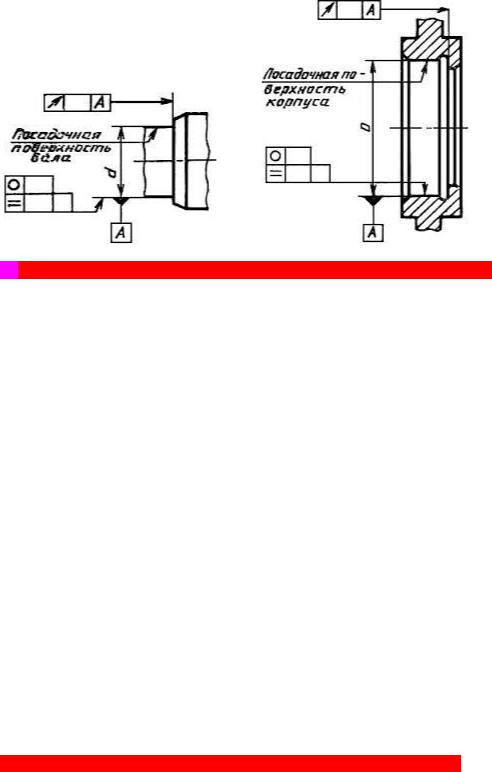

Обозначение технических требований к поверхностям валов и отверстий корпусов под посадку подшипников качения:

10.Система допусков и посадок метрических резьб. Обозначение на чертежах. Применяется для разъемного соединения деталей машин.

Главное требование - обеспечить прочность соединения и сохранить плотность стыка в процессе длительной эксплуатации Параметры резьбы:

1 Профиль резьбы

2 Наружный диаметр резьбы D (d) - это диаметр резьбы, образующие которого проходят по вершине резьбы

3 Средний диаметр D2 (d2 ) - диаметр цилиндра, образующая которого делит профиль резьбы так, что ширина впадины резьбы равна ширине выступа

4 Внутренний диаметр D1 (d1 ) - диаметр цилиндра, образующая которого проходит по впадинам резьбы

5 |

Шаг P / ход Pn P n , n – число заходов в многозаходной резьбе |

6 |

Угол профиля α , α 60 |

7 |

Высота исходного треугольника H |

8 |

Угол наклона сторон профиля β,γ |

9 |

Угол подъема резьбы |

10 Длина свинчивания

M12 1 LH 6H 6g 30

6g 30

M - метрическая резьба, диаметром 12, шаг мелкий 1 мм, LH - левая, 6H - поле допуска гайки, 6g - поле допуска болта, длиной – 30 мм Посадка в резьбовом соединении обозначается дробью, в числителе которой указывают

обозначение поля допуска внутренней резьбы, а в знаменателе - обозначение поля допуска наружной резьбы. Система допусков резьбы предусматривает: допуски диаметров резьбы; положения полей допусков диаметров резьбы; классификацию длин свинчивания; поля допусков резьбы и их выбор с учетом длин свинчивания.

11. Допуски и посадки шлицевых соединений. Обозначение на чертежах. В зависимости от вида шлицов соединения делят:1 прямобочные

в зависимости от чисел и высоты зубьев установлено три серии: легкой, тяжелой, средней для одного и того же диаметра имеют точное число зубьев: 6, 8, 10, …, 20

Получили наибольшее распространение Допуски и посадки устанавливаются в зависимости от назначения и принятой схемы центрирования втулки относительно вала.

Установлено три вида центрирования:

- по внутренним поверхностям d и боковым сторонам зубьев b

Пример обозначения с центрирование по внутреннему диаметру и боковым сторонам d 8 36 H7e8 40 H12a11 7 D9s8

- по боковым поверхностям зубьев-

по наружним поверхностям D и боковым сторонам зубьев b.

2 эвольвентные более технологичны, так как используется только одна фреза: можно обойтись только фрезерованием без последующего шлифования, более высокая нагрузочная способность, более точное центрирование.

Способы центрирования: По боковым сторонам S По наружному диаметру D

Могут быть цилиндрическими или коническими

Обозначение i50х2х(9H/9g) СТ СЭВ 259-76

50-по наружному диаметру: модуль 2: 9Н/9g-посадка шлицев: I- центрирование по D.

12.Допуски и посадки шпоночных соединений. Обозначение на чертежах.

Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного поворота.

Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, например – защита вала от проворота относительно неподвижного корпуса. В отличие от соединений с натягом, которые обеспечивают взаимную неподвижность деталей без дополнительных конструктивных элементов, шпоночные соединения – разъемные. Они позволяют осуществлять разборку и повторную сборку конструкции с обеспечением того же эффекта, что и при первичной сборке Шпоночное соединение включает в себя минимум три посадки: вал-

втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обеспечивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натягами, следовательно – предпочтительны переходные посадки. В сопряжении (размерной цепи) по высоте шпонки специально предусмотрен зазор по номиналу (суммарная глубина пазов втулки и вала больше высоты шпонки). Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу. Шпоночные соединения могут быть подвижными или неподвижными в осевом направлении. В подвижных соединениях часто используют направляющие шпонки с креплением к валу винтами. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо (блок зубчатых колес), полумуфта или другая деталь. Шпонки, закрепленные на втулке, также могут служить для передачи

крутящего момента или для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронштейна тяжелой стойки для измерительных головок типа микрокаторов. В этом случае направляющей является вал со шпоночным пазом. По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные.

Встандартах предусмотрены разные исполнения шпонок некоторых видов. Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как правило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями работы соединения.

Взависимости от характера (вида) шпоночного соединения стандартом установлены следующие поля допусков ширины паза: Вид шпоночного соединения Поле допуска ширины паза на валу во втулке Свободное Нормальное Плотное Н9 N9 Р9 D10 Js9 Р9 Для обеспечения качества шпоночного соединения, которое зависит от точности расположения плоскостей симметрии пазов вала и втулки, назначают допуски симметричности и параллельности и указывают их в соответствии с ГОСТ 2.308-79.

"Шпонка"; - обозначения исполнения (исполнение 1 не указывают); - размеров сечения b x h и длины шпонки l; - обозначения стандарта. Пример условного обозначения призматической

шпонки исполнения 2 с размерами b = 4 мм, h= 4 мм, l = 12 мм Шпонка 2 - 4 х 4 х 12 ГОСТ 23360-78. Призматические направляющие шпонки закрепляются в пазах вала винтами. Для отжима шпонки при демонтаже служит резьбовое отверстие.

Пример условного обозначения призматической направляющей шпонка исполнения 3 с размерами b = 12 мм, h = 8 мм, l = 100 мм Шпонка 3 - 12 х 8 х 100 ГОСТ 8790-79. Сегментные шпонки применяют, как правило, для передачи небольших крутящих моментов.

Поэтому для их контроля широко используются калибры. В соответствии с принципом Тейлора проходной калибр для контроля отверстия со шпоночным пазом представляет собой вал со шпонкой, равной длине шпоночного паза или длине шпоночного сопряжения.

Такой калибр осуществляет комплексный контроль всех размеров, формы и расположения поверхностей. Комплект непроходных калибров предназначен для поэлементного контроля и включает непроходной калибр для контроля центрирующего отверстия (гладкая непроходная пробка полного или неполного профиля) и шаблоны для поэлементного контроля ширины и глубины шпоночного паза. Проходной калибр для контроля вала со шпоночным пазом представляет собой призму («наездник») с выступом-

шпонкой, равной длине шпоночного паза или длине шпоночного сопряжения

МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

1.Нагрузки, действующие на станок при его эксплуатации.

1.Статические нагрузки, действующие в динамической системе станка, могут быть двух видов:

— силы резания и трение, вызывающие рассеяние энергии (диссипативные процессы) в системе;

—силы, изменяющие потенциальную энергию системы. К ним относятся вес и силы упругости деформируемых элементов или сжатого рабочего тела.

2.Динамические нагрузки также бывают двух видов:

—основные, соответствующие принятым законам движения рабочих органов и изменениям во времени сил резания;

—дополнительные, вызванные конструктивными и другими факторами. Например, удары, вызванные зазорами в передачах.

1. Статические нагрузки - когда станок неподвижен.

2. Динамические нагрузки возникают в процессе работы станка под воздействием силы резания и вибрации станка.

2. Кинематические связи и структуры в МРС.

Кинематическая структура станков представляет собой совокупность кинематических групп. Группы могут быть соединены между собой разными способами; их соединение зависит от многих факторов. Наибольшее влияние на соединение кинематических групп оказывают общность их исполнительных органов и источника движения, а также необходимость координации во времени создаваемых группами движений. Всякое соединение двух кинематических групп осуществляется специальными дополнительными устройствами, такими, как суммирующие механизмы, реверсы, муфты и т.д.

С учетом формообразующей части станка все многообразие кинематических структур металлорежущих станков можно разделить на три класса.

1. Класс элементарных структур Э, к которому относятся станки с кинематической структурой, содержащей только простые группы формообразования, т.е. группы, создающие движение Ф(В) и

Ф(П).

2. Класс сложных структур С, к которому относятся станки с кинематической структурой, содержащей только сложные группы формообразования, т.е. группы, создающие движения Ф(В1В2), Ф(В3П4П5) и т.д.

3. Класс комбинированных структур К, к которому относятся станки с кинематической структурой, содержащей одновременно и простые и сложные группы формообразования. Каждый класс содержит определенное число типовых кинематических структур станков, которые можно условно записать буквой с последующими двумя цифрами. Буква указывает на класс, первая цифра – на число формообразующих групп, вторая цифра – на суммарное число простых вращательных и прямолинейных движений, составляющих все формообразующие движения станка. Например, запись К24 означает, что станок имеет комбинированную структуру, две группы формообразования с четырьмя простыми движениями.

Как известно максимально возможное число групп формообразования в структуре станка равно трем.

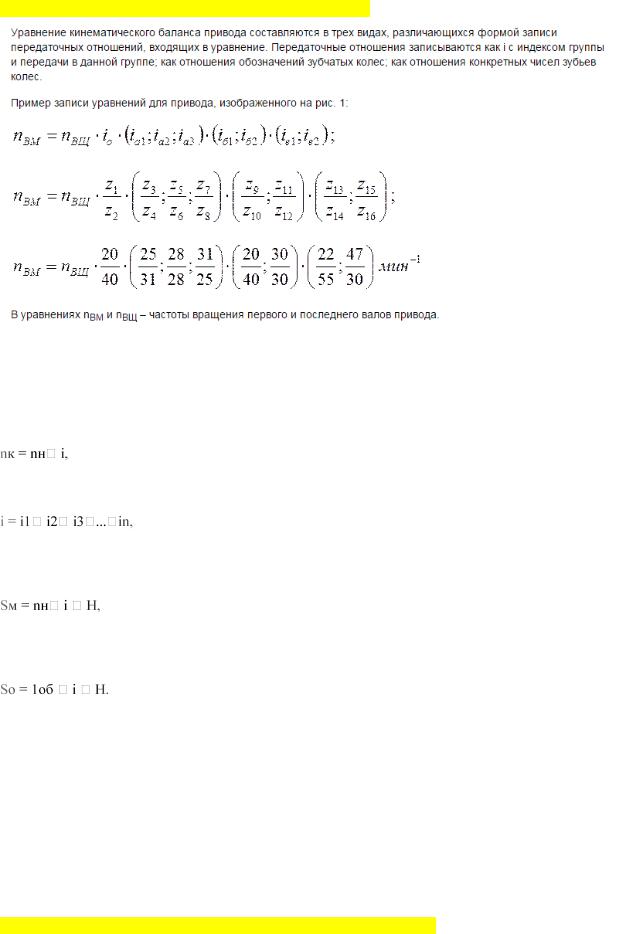

3. Уравнение кинематического баланса привода вращения.

Уравнение, устанавливающее функциональную зависимость между величинами перемещений начального и конечного звеньев кинематической цепи, называется уравнением кинематического баланса.

Начальные звенья кинематической цепи в большинстве случаев имеют вращательное движение, конечные звенья получают как вращательное, так и прямолинейное движение.

Если начальное и конечное звенья оба вращаются, то уравнение кинематического баланса может быть представлено в следующем виде:

где nк – частота вращения конечного звена (например, шпинделя), об/мин; nн – частота вращения начального звена (например, вала электродвигателя), об/мин; i – передаточное отношение кинематической цепи.

где i1, i2, i3, ..., in – передаточные отношения отдельных кинематических пар цепи.

Если начальное звено имеет вращательное движение, а конечное – прямолинейное (что обычно имеет место в цепи подачи МРС), то при минутной подаче Sм конечного звена (задаваемой в мм/мин) уравнение кинематического баланса имеет вид

где H – ход кинематической пары (винтовой или реечной), преобразующей вращательное движение в прямолинейное.

Когда подача конечного звена Sо задается в миллиметрах на один оборот начального звена (единицы измерения мм/об), уравнение кинематического баланса имеет вид

Это были уравнения кинематического баланса цепей в общем виде. Для того, чтобы написать уравнение кинематического баланса какой-либо цепи в развернутом виде, необходимо согласно кинематической схеме подробно расписать произведения i, H, и подставить значение nн.

Можно сформулировать общее правило построения уравнения кинематического баланса в развернутом виде: если движение передается последовательно, то дроби записываются одна за другой в строчку, а если движение может передаваться с вала на вал параллельно, несколькими путями, то дроби (варианты передачи движения) записываются одна под другой в столбик.

Анализ любой кинематической цепи станка не ограничивается написанием уравнения кинематического баланса цепи в развернутом виде.

После этого подсчитывается количество скоростей вращения шпинделя Z (либо, если анализируется цепь подачи, то количество возможных подач).

Методика определения максимальных оборотов шпинделя заключается в том, что из всех возможных вариантов передачи движения, которые 4. Закономерность построения ряда чисел оборотов в приводах МРС.

Закономерность построение ряда чисел оборотов в приводах МРС.

Ряд частот вращения в приводах МРС строится по закону геометрической прогрессии, т.е. ряд частот вращения приводов представляет собой последовательность чисел (членов прогрессии), в которой каждое последующее число, начиная со второго, получается из предыдущего умножением его на определённое число фи (знаменатель прогрессии).

фи выбирается из стандартного ряда - 1,26; 1,41 и т.д. Стандартный ряд - это корни разной степени из 2 или 10

5. Этапы расчета привода главного движения в МРС.

1 Графоаналитический расчёт привода главного движения (выбор аналога станка, определение мощности двигателя, частот вращения, построение структурной сетки, картины частот вращения). 2 Расчёт привода главного движения (расчёт крутящих моментов, диаметров валов, модулей зубчатых колёс, числа зубьев).

3 Определение конструктивных размеров привода (определение ресурса работы элементов привода, клиноремённой передачи, относительной погрешности, расчёт зубчатых передач, выбор муфт, определение размеров валов и способ смазки).

4 Компоновка привода главного движения (развёртка, расчёт валов на прочность, расчёт подшипников, проектирование корпуса коробки скоростей, построение свёртки).

6. Типовые механизмы для бесступенчатого регулирования частот вращения. Типовые механизмы для бесступенчатого регулирования частот вращения.

Бесступенчатые приводы применяют для плавного и непрерывного изменения частоты вращения шпинделя или подачи. Они позволяют получать наивыгоднейшие скорости резания и подачи при обработке различных деталей. Кроме того, они дают возможность изменять скорость главного движения или подачу во время работы станка без его остановки.

В станках применяют следующие способы бесступенчатого регулирования скоростей главного движения и движения подачи:

стоты 3-х фазного тока изменяется частота вращения электродвигателя, а, следовательно, рабочего инструмента или заготовки, закрепленных в шпинделе.

прямолинейных перемещений (в долбежных, строгальных, протяжных станках). А вот для регулировки скорости вращательного главного движения оно применяется значительно реже.

приводе с раздвижными конусами в качестве ведомого и ведущего диска используются подвижные конусы, привод которых осуществляется с помощью клиновидного ремня. Двигая с помощью воздуха или гидравлики один из конусов, можно изменить радиусы шкивов, а, следовательно, и передаточные числа ведущего и ведомого валов.

Преимущества механизмов заключаются в следующем:

-Позволяют установить оптимальные режимы резания, изменяя их скорость и частоту вращения шпинделя на ходу и под нагрузкой.

-Упрощается и облегчается управление станком.

-Создается благоприятное условие для автоматизации управления станком.

-Всегда бесшумное регулирование частот вращения.

7. Реверсивные механизмы, применяемые в МРС.

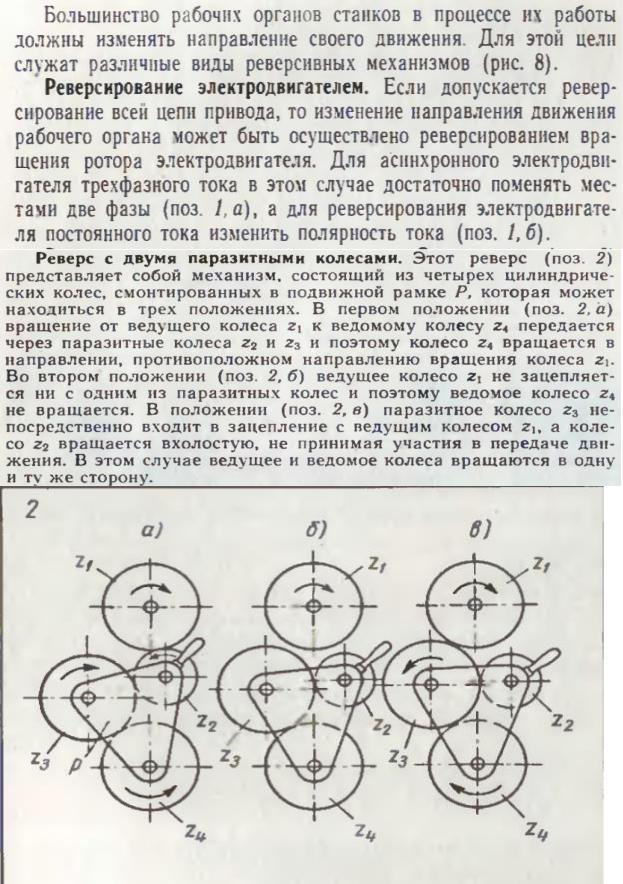

Устройства, предназначенные для изменения направления движения исполнительных органов, называются реверсивными.

Реверсирование может осуществляться:

1.электродвигателем (N до 4,5 кВт);

2.гидродвигателем;

3.цилиндрическими и коническими зубчатыми колесами (трензелями).