Ответы по ГОСам 2015 баки

.pdf

зуба и обозначенный цифрой 2. Третий зуб срежет слой 3 так далее. Последние зубья протяжки имеют одинаковый размер и потому срезания припуска не производят, а лишь зачищают поверхность и калибруют ее. Эти зубья называются калибрующими.

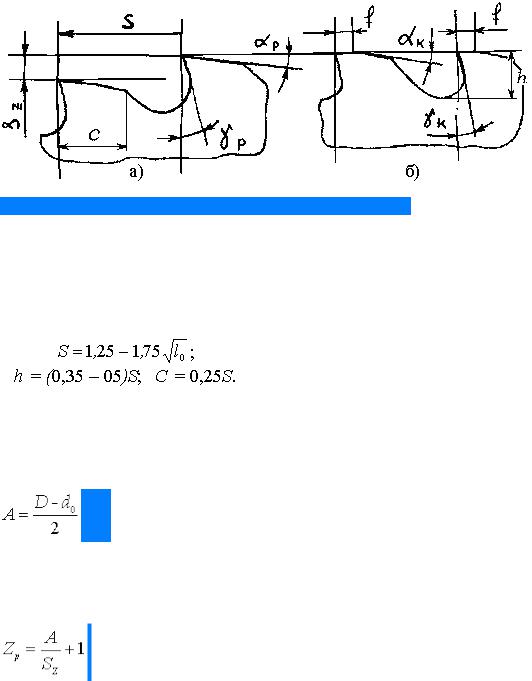

Рис. 2. Профиль: а) режущих и б) калибрующих зубьев протяжки

В отличие от режущих зубьев, калибрующие зубья имеют на задней поверхности фаску f. Величина переднего угла назначается в зависимости от свойств обрабатываемого материала в пределах 10—15 градусов. Задний угол режущих зубьев делается 3-4 градуса, а калибрующих 1 градус. Размеры зубьев протяжки зависят от длины протягиваемого отверстия.

Число режущих зубьев определяется как частные от деления величины припуска на подъ¨м зуба SZ. Так при протягивании круглого отверстия припуск на сторону «А» равен половине разности диаметров до и после протягивания:

, мм.

Число режущих зубьев Zр будет:

.

где: А – припуск на сторону, мм;

SZ – подача на зуб (подъ¨м зуба), мм/зуб.

Вэтой расч¨тной формуле добавлена единица, так как первый режущий зуб срезания припуска не производит, его размер сделан равным размеру отверстия под протягивание, он сделан на случай отклонения размера этого отверстия.

Впроцессе резания вся образующаяся стружка размещается во впадинах между зубьями и никуда не отводится. Поэтому производится проверка протяжки на заполнение впадины. Активная

площадь продольного сечения впадины Fакт равна площади вписанного в нее круга и должна быть больше площади продольного сечения стружки Fстр. в 2,5-4,5 раза. Отношение этих площадей называется коэффициентом заполнения впадины.

где: h – высота зуба;

l0– длина обрабатываемого отверстия.

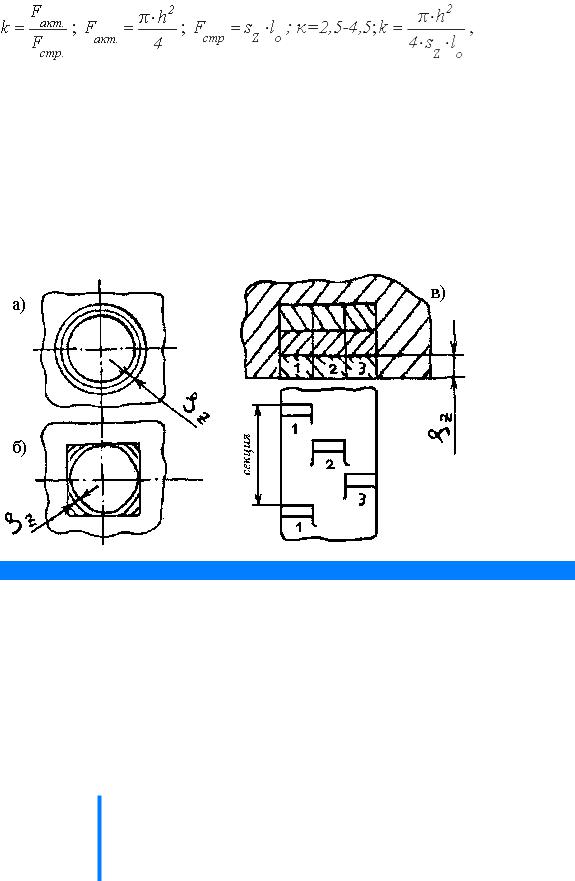

Последовательность срезания припуска определяется конструкцией протяжки и схемой резания. Различают три схемы резания: профильную, генераторную и прогрессивную.

Профильная схема резания предусматривает последовательное срезание припуска зубьями, профиль которых подобен профилю обрабатываемой поверхности.

Генераторная схема характеризуется тем, что каждый зуб не повторяет, а формирует (генерирует) профиль обрабатываемой поверхности.

Рис. 3. Схемы резания при протягивании: а) профильная, б) генераторная, в) прогрессивная

Прогрессивная схема резания заключается в разделении ширины срезаемого слоя между несколькими зубьями одной секции. Высота зубьев одной секции одинакова. Подача на зуб здесь значительно увеличивается. Таким образом, создаются более выгодные условия резания: режущие кромки зубьев проходят в объ¨ме основного не упрочненного слоя обрабатываемого материала и меньше изнашивается.

Расчет режима резания производится обычным порядком, но глубина резания не выбирается и не назначается, так как она определяется размерами и формой обрабатываемой поверхности. Подача выбирается в таблицах справочников в зависимости от свойств обрабатываемого материала в пределах от 0,01 до 0,3 мм. Скорость резания выбирается в справочной литературе или рассчитывается по формуле:

.

.

Стойкость протяжек назначается в пределах 100-500 мин. Обычно скорость при протягивании быстрорежущими протяжками находится в пределах от 2 до 10 м/мин., твердосплавные протяжки могут работать со скоростью резания до 20 м/мин.

Сила резания при протягивании рассчитывается по величине длины одновременно работающих режущих кромок зубьев протяжки.

где: P – сила резания, приходящаяся на 1мм. длины режущего лезвия зуба протяжки;

B – общая длина режущих кромок;

B – общая длина режущих кромок;

р – периметр обрабатываемой поверхности; Zo.p. – число одновременно работающих зубьев.

.

После определения силы резания производится выбор станка и проверка принятой скорости резания по мощности двигателя станка.

.

Основное технологическое время рассчитывается по формуле:

,

где: L– длина рабочего хода протяжки;

k – коэффициент, учитывающий время обратного хода протяжки. (k = 1,2 – 1,5).

Данный материал основан на лекциях Подгоркова Владимира Викторовича (д.т.н., проф. кафедры ТАМ, Ивановский государственний энергетический университет)

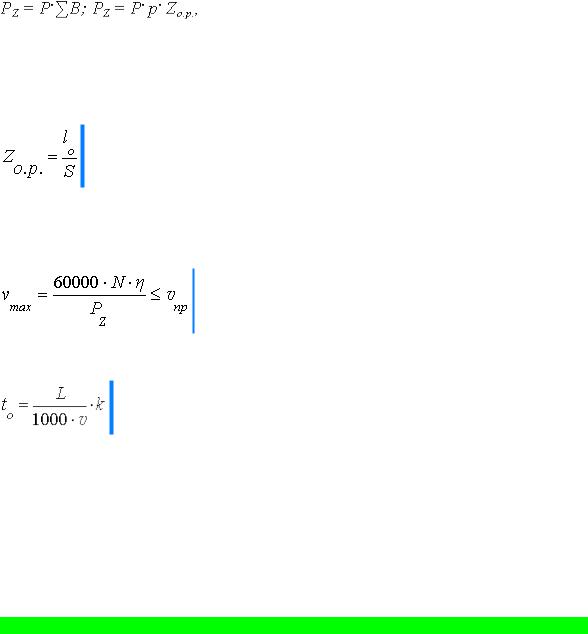

8. Конструктивные элементы и геометрические параметры фрез с острозаточенными зубьями. Фрезы из быстрорежущей стали по назначению представляют самую значительную группу фрезерного инструмента и по назначению бывают: цилиндрические, дисковые, угловые, торцовые, отрезные и пилы по металлу.

Концевые фрезы предназначены для обработки плоскостей, уступов, прямоугольных пазов и изготавливаются с цилиндрическим хвостовиком (ГОСТ 17025-71) диаметром 3...32 мм, с коническим хвостовиком

(ГОСТ 17026-71) диаметром 14...63 мм, для станков с ЧПУ (ТУ2-035-0222232.3-90) диаметром 14...50 мм. Для чернового фрезерования открытых широких поверхностей на деталях с большими припусками применяют

обдирочные концевые фрезы (ГОСТ 15086-69). На рис. 5.2. показана типовая конструкция и геометрические параметры стандартной концевой фрезы из быстрорежущей стали для обработки стали и чугуна.

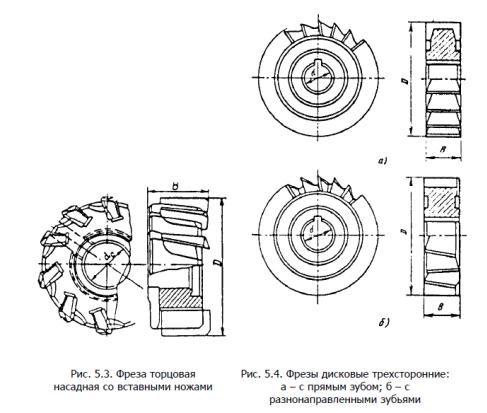

Торцовые фрезы со вставными ножами из быстрорежущей стали изготавливаются диаметром 80...250 мм,

шириной В=36...45 мм и с числом зубьев z=10...26 (ГОСТ 1092-69) (рис. 5.3).

Дисковые фрезы в зависимости от наружного диаметра и ширины зуба изготавливаются

цельными и сборными со вставными ножами. К этому типу фрез относятся пазовые, трех- и

двухсторонние угловые и другие, например, трехсторонние дисковые фрезы (рис. 5.4) с прямым зубом (см.рис.5.4,а) (ГОСТ 28527-90) изготавливаются

диаметром 50...125 мм, с разнонаправленными зубьями (ГОСТ 9774-81, ГОСТ 16227-81) – диаметром 63...125 мм с углом наклона зубьев . ω = 15...200

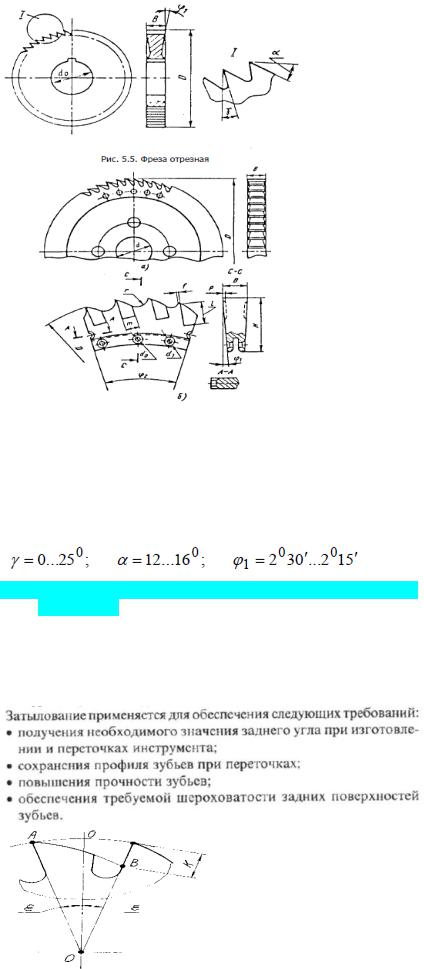

Отрезные фрезы (пилы) предназначены для разрезки заготовок различного профиля; номенклатура этих фрез с мелким, средним и крупным зубом регламентирована ГОСТ 2679-73 (рис. 5.5):

диаметры отрезных фрез

D=20...315 мм, а число зубьев z=16...200.

Рис. 5.6. Конструкция сегментной пилы Разновидностью отрезных фрез являются сегментные пилы по ГОСТ 4047-82 (рис. 5.6). Пилы диаметром

более 200мм выполняются сборными. Корпус пилы выполнен в виде диска из конструкционной стали, и по всей окружности к диску закрепляются сегменты из быстрорежущей стали (см. рис. 5.6,б). Геометрия зуба отрезной пилы

приведена на рис. 5.6,в; спинка зуба имеет профиль, выполненный по дуге окружности:

9. Фрезы с затылованным зубом, их конструктивные особенности.

Затылование – это придание задней поверхности зубьев инструмента такой формы, которая при заточке по передней поверхности, лежащей в осевой плоскости инструмента, позволяет сохранять профиль изделия до полного его износа и постоянство заднего угла.

K |

D tg |

|

Величина затылования: |

z |

, где D - диаметр, z - число зубьев, - задний угол |

Затылование делается шлиф. кругом или резцом.

Фрезы: червячные фрезы для зубчатых колес, фасонные фрезы, червячные шлице нарезные фрезы, дисковые фрезы,

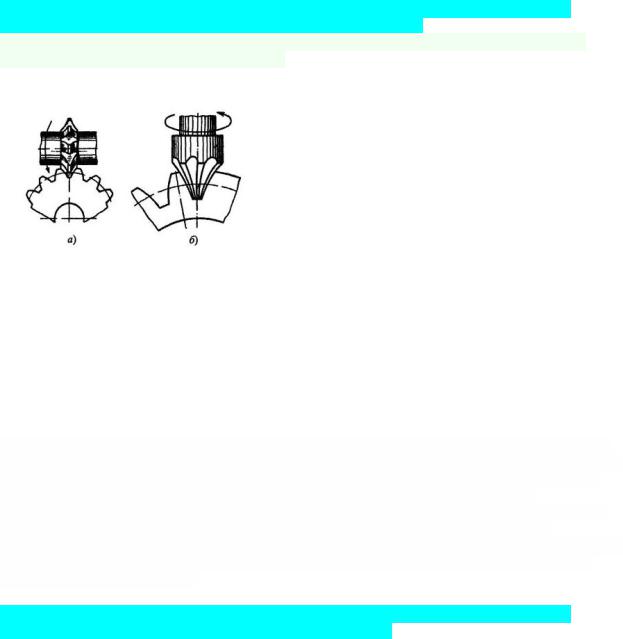

10. Зуборезные инструменты для обработки цилиндрических зубчатых колес, работающие методом копирования. Перечислить и дать общую характеристику.

Методом копирования - нарезание зубьев фасонным инструментом, форма режущей кромки, которого соответствует форме впадины зуба.

Инструменты:

- Дисковые и пальцевые модульные фрезы

Дисковые и пальцевые модульные фрезы работают при наличии делительных устройств, обеспечивающих поворот заготовки на один зуб после обработки впадины зуба. Дисковые врезы модуль менее 8 можно нарезать.

Пальцевые модульные фрезы применяют для нарезания крупномодульных прямых, косых и шевронных зубьев на заготовках зубчатых колес больших модулей (больше 8 мм) в условиях единичного и мелкосерийного производства.

-Протяжки

-Зуборезные головки

Зубодолбежные (многорезцовые) головки и протяжки предназначаются для нарезания зубьев лишь на одном определенном колесе; они работают на специальных станках или при использовании специальных приспособлений.

Зуборезные головки представляют собой сложное устройство, в корпусе 1 которого установлены специальные резцы 4, перемещаемые в радиальном направлении сводящим 2 (при рабочем ходе) и разводящем 3 (при вспомогательном ходе) кольцами. Особенность работы зуборезных головок заключается в том, что резцы головки, по своему числу и профилю режущей кромки, совпадающие с числом и профилем впадин колеса, в процессе обработки постепенно подаются к центру колеса, обеспечивая одновременное нарезание всех зубьев. Зуборезные головки предназначены для нарезания зубьев лишь на одном определенном колесе. Использование головок требует применения специального оборудования и поэтому целесообразно лишь в массовом и крупносерийном производстве.

11. Зуборезные инструменты для обработки цилиндрических зубчатых колес, работающие методом обкатки. Перечислить и дать общую характеристику.

Последовательность проектирования технологической оснастки.

1.Анализ исходных данных и формулирования служебного назначения приспособления.

2.Выбор группы приспособления.

3.Уточнение схемы базирования заготовки.

4.Определение направления действия сил и моментов резания при механической обработке деталей. Выявление других внешних сил.

5.Определение вида опорных элементов и установочных устройств.

6.Выбор формы рабочей поверхности опорных элементов.

7.Выбор места приложения зажимных усилий.

8.Определение количества точек зажима.

9.Определение вида зажимающих элементов.

10.Выбор формы рабочей поверхности зажима.

11.Разработка компоновки приспособления.

12.Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Рз (W).

13.Выбор типа зажимного устройства и силового механизма. Определение необходимого исходного усилия Ри (Q).

14.Расчет приводов зажимных устройств.

15.Расчет размерных цепей.

16.Расчет точности сконструированного приспособления.

17.Расчеты экономической целесообразности применения сконструированного приспособления.

18.Расчет деталей приспособлений на прочность.

19.Оформление рабочей документации.

Еще на стадии проектирования необходимо правильно заложить все параметры в будущую оснастку, учесть и особенности ее работы, и используемые материалы, и нагрузочные режимы, и грамотную стыковку узлов, и многое другое. Ведь далеко не всегда человек точно знает, какой нужно сделать пресс-форму или штамп, он только понимает, какая должна быть его готовая продукция, а она бывает очень специфична по своим отдельным характеристикам или многокомпонентная по составу. Как правило, работа начинается с эскиза требуемого изделия либо образца, похожего на него

12. Последовательность проектирования технологической оснастки. Последовательность проектирования тех. оснастки.

В процессе проектирования станочного приспособления необходимо

ие схемы базирования заготовки

деталей. Выявление других внешних сил.

порных элементов.

ы и исходного уравнения для расчета зажимного усилия Р3 (W).

исходного усилия Ри (Q).

нструированного приспособления.

13. Основные элементы конструкций станочных приспособлений.

Конструкции всех станочных приспособлений основываются на использовании типовых элементов, которые можно разделить на следующие группы:

-установочные элементы, определяющие положение детали в приспособлении;

-зажимные элементы - устройства и механизмы для крепления деталей или подвижных частей приспособлений;

-элементы для направления режущего инструмента и контроля его положения;

-силовые устройства для приведения в действие зажимных элементов (механические, электрические, пневматические, гидравлические);

-корпуса приспособлений, на которых крепят все остальные элементы;

-вспомогательные элементы, служащие для изменения положения детали в приспособлении относительно инструмента, для соединения между собой элементов приспособлений и регулирования их взаимного положения.

заготовок цилиндрической формы применяют установочные призмы, а при базировании по отверстию - установочные пальцы.

14.Требования, предъявляемые к зажимным механизмам станочных приспособлений.

1.Силы закрепления заготовок должны соответствовать силам резания, а в некоторых случаях силам тяжести (при обработке массивных заготовок, установленных консольно или с наклоном) и силам инерции (при обработке с резким торможением, реверсом или в быстровращающихся приспособлениях). Предпочтительны самотормозящие зажимные механизмы.

2.Сокращение вспомогательного времени и повышение производительности труда достигается минимальным временем срабатывания ЗМ, которое обеспечивает быстродействующий привод. При ручном приводе конструкция ЗМ должна соответствовать требованиям эргономики. Сила закрепления рукой не более 145—195 Н, в смену должно быть не более 750 закреплений.

3.Повышение точности обработки достигается при стабильных силах закрепления, что уменьшает погрешность закрепления. При изготовлении точных деталей необходимо избегать чрезмерных сил закрепления, вызывающих большие деформации заготовок или повреждения их поверхностей.

4.Ответственные детали ЗМ должны быть прочными и износостойкими. Необходимо защищать ЗМ от загрязнения и попадания стружки.

5.Конструкция ЗМ должна быть удобной в наладке и эксплуатации, ремонтопригодной, включать возможно большее число стандартных деталей и сборочных единиц.

6.Возникающее при закреплении смятие поверхностей заготовки, а также ее деформация должны быть минимальными и находиться в допустимых пределах.

7.Для обеспечения контакта заготовки с опорным элементом и устранения возможного его сдвига при закреплении зажимное усилие следует направлять перпендикулярно к поверхности опорного элемента. В отдельных случаях зажимное усилие можно направлять так, чтобы заготовка одновременно прижималась к поверхностям двух опорных элементов.

8. В целях устранения деформации заготовки при закреплении точку приложения зажимного усилия надо выбирать так, чтобы линия его действия пересекала опорную поверхность опорного элемента. Лишь при закреплении особо жестких заготовок можно допускать, чтобы линия действия зажимного усилия проходила между опорными элементами.

15. Виды и конструкция основных зажимных механизмов. Виды и конструкция основных зажимных механизмов.

Зажимные механизмы приспособлений делят на простые и комбинированные. К простым (или элементарным) механизмам относятся: винтовые, клиновые, эксцентриковые, рычажные, шарнирно-рычажные, пружинные. Комбинированные состоят из двух-трех сблокированных последовательно простых приспособлений. По числу точек приложения силы зажима механизмы делят на единичные и много кратные. Многократные механизмы зажимают одну деталь по нескольким точкам или несколько деталей одновременно и с равными силами.

По степени механизации зажимные механизмы делят на:

1)ручные – требующие применения мускульной силы и утомляющие рабочего; их применяют в единичном и мелкосерийном производствах;

2)механизированные – работающие от силового привода, в связи с этим нередко называют механизмами-усилителями; их применяют в серийном и массовом производствах;

3)автоматизированные – приводящиеся в действие перемещающимися частями станков, силами резания или центробежными силами вращающихся масс; осуществляют зажим и раскрепление заготовки без участия рабочего; их применяют в крупносерийном и массовом производствах.

А) клиновой Б) Винтовой

В) Эксцентриковый Г) Рычажный

16. Самоторможение зажимных механизмов станочных приспособлений. Винтовые зажимы

Винтовые зажимы применяют в приспособлениях с ручным закреплением заготовки, в приспособлениях механизированного типа, а также на автоматических линиях при использовании приспособлений-спутников. Они просты, компактны и надежны в работе.

Условие самоторможения:  Для стандартных метрических резьб

Для стандартных метрических резьб поэтому все механизмы с метрической резьбой самотормозящие.

поэтому все механизмы с метрической резьбой самотормозящие.

Клиновые зажимы

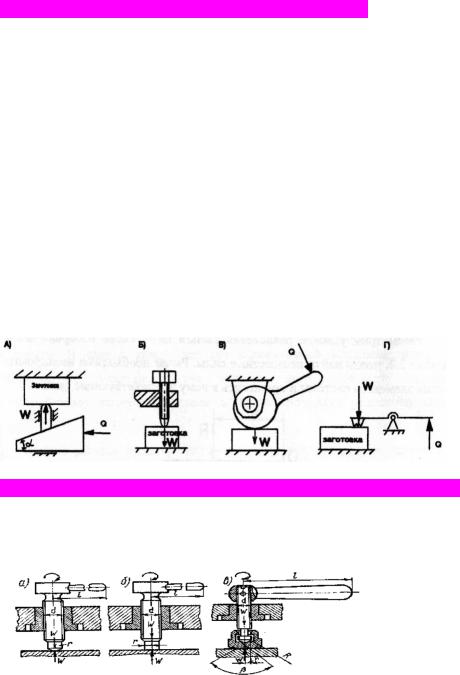

Клин применяется в следующих конструктивных вариантах:

1.Плоский односкосый клин.

2.Двускосый клин.

3.Круглый клин.