- •Министерство образования и науки Российской Федерации

- •Проектирование приводов, механизмов и органов управления вектором тяги

- •160100 «Авиа- и ракетостроение»

- •1. Расчет треноги

- •1.2. Расчет ножки на сжатие

- •1.3. Расчет ножки на изгиб

- •1.3. Определение максимального прогиба

- •1.4. Расчет балки на прочность при нестандартных условиях работы

- •1.5. Расчет ушкового соединения

- •1.5.1. Расчет болта на срез

- •1.5.2. Расчет проушины на смятие

- •1.5.3. Расчет проушины на разрыв

- •2. Зубчатые передачи с цилиндрическими колесами

- •2.1. Общие сведения о зубчатых передачах

- •2.2. Краткие сведения по геометрии прямозубых цилиндрических передач

- •2.3. Виды разрушения зубьев. Критерии работоспособности

- •2.4. Силы, действующие в цилиндрических передачах

- •2.5. Расчет зубьев цилиндрических передач на изгиб

- •2.6. Расчет зубьев на контактную прочность

- •2.7. Материалы, термообработка и допускаемые напряжения

- •3. Передачи винт-гайка

- •3.1. Общие сведения

- •3.2. Механика передачи

- •2.3. Расчет на износостойкость

- •2.4. Расчет винтов на прочность

- •2.5. Расчет на устойчивость

- •3. Червячные передачи

- •3.1. Общие сведения

- •3.2. Основные геометрические параметры червячной передачи

- •3.3. Кинематические и силовые параметры червячной передачи. Кпд передач

- •4. Подшипники качения

- •4.1. Грузоподъемность и расчет подшипников

- •Список литературы

- •Приложение

- •Варианты задания

2.6. Расчет зубьев на контактную прочность

Расчет сводится к удовлетворению условия, чтобы контактные, напряжения в зубьях Hбыли равны или меньше допускаемых [H]. Расчет ведут для зацепления в полюсе, так как выкрашивание начинается у полюсной линии (на ножке), причем полюсная линия прямозубых передачах находится в зоне однопарного зацепления.

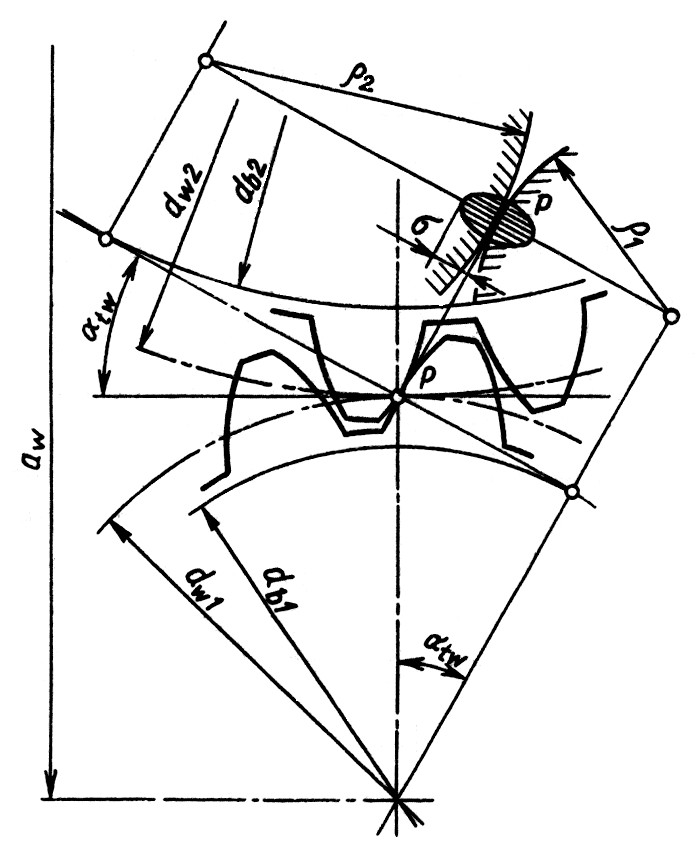

В расчете полагают, что контакт двух зубьев аналогичен контакту двух цилиндров с радиусами 1и2, равными радиусам кривизны эвольвент зубьев в точке контакта (см. рис. 11.7), т.е. используется задача Герца о контакте цилиндров.

По формуле Герца наибольшие контактные напряжения HМПа, при сжатии цилиндров вдоль образующих:

![]()

![]() , (11.12)

, (11.12)

где в

применении к расчету зубьев  – коэффициент, учитывающий механические

свойства материалов шестерни и колеса.

– коэффициент, учитывающий механические

свойства материалов шестерни и колеса.

для стальных зубчатых колес коэффициент ZE= 190 МПа1/2;

E1иE2– модули упругости материала шестерни и колеса (E1=E2 = 2,1105МПа);

1 и2– коэффициенты Пуассона (поперечного сжатия) материалов шестерни и колеса, равные для стали 0,3, а для чугуна 0,25;

|

Рис.11.7. Схема контакта зубьев цилиндрических передач |

Kн– коэффициент нагрузки; Fn. – нормальная к поверхности зуба сила; 1– суммарная длина контактных линий;

|

Суммарную длину контактных линий можно найти по формуле:

![]() ;

;

где: b– ширина колеса;

n– число пар в зацеплении (в данном расчетеn=1);

– коэффициент перекрытия (=1,1);

Прямозубые

передачи.В прямозубых передачах

длина контактных линийl

меняется в процессе зацепления от

рабочей ширины венцаb,

(в зоне однопарного зацепления) до 2b

(в зоне двух парного зацепления). Для

расчетов в соответствии с результатами

экспериментов принимают ,

где

,

где![]() - коэффициент, учитывающий суммарную

длину контактных линий.

- коэффициент, учитывающий суммарную

длину контактных линий.

При изменение коэффициента перекрытия от1,25до1,9коэффициентZменяется от 0.84 до 0.96. Для приближенных расчетовZ = 0,9, что соответствует = 1,6.

Нормальная нагрузка на единицу длины контактных линий с учетом, что Fn = Ft/cost:

.

.

Радиусы кривизны профилей зубьев шестерни и колеса (рис.11.6.):

1=0,5d1sint; 2=0,5d2sint.

Приведенный радиус кривизны:

;

;

вспоминая, что u=d2/d1.

Подставив в формулу Герца (11.12) выражения для nи1/прполучаем основную формулу для расчета прямозубых передач на контактную прочность:

![]() ; (11.13)

; (11.13)

где: Н0– напряжение при номинальной нагрузке (Кн=1);

![]() -

множитель, характеризующий увеличение

номинальных напряжений;

-

множитель, характеризующий увеличение

номинальных напряжений;

![]() - коэффициент, учитывающий форму

сопряженных поверхностей зубьев

(ZH=2,5);

- коэффициент, учитывающий форму

сопряженных поверхностей зубьев

(ZH=2,5);

При проектировании передач из расчета на контактную выносливость зубьев определяется минимально допустимая величина межосевого расстояния w.

2.7. Материалы, термообработка и допускаемые напряжения

Зубчатые колеса изготавливают из сталей, чугуна и неметаллических материалов.

Колеса из неметаллических материалов имеют небольшую массу, коррозионно-стойкие, передачи бесшумные.

Недостатки: невысокая прочность материалов и, как следствие, большие габариты.

Чугунные зубчатые колеса дешевле стальных, их применяют в малонагруженных открытых передачах. Они не склонны к заеданию, хорошо работают при недостаточной смазке, но не выдерживают ударных нагрузок.

Наибольшее распространение в силовых передачах имеют колеса из сталей Ст5, Ст6, 35, 40, 40Л и др., которые подвергают термообработке для повышения нагрузочной способности.

Колеса диаметром свыше 600 мм изготавливают литьем, а при малых – штамповкой.

Допускаемые напряжения изгиба

Допускаемые напряжения изгиба при расчете на выносливость определяют по формуле:

![]() , (11.14)

, (11.14)

где

![]() –

предел выносливости зубьев, соответствует

заданному числу циклов нагружения;

–

предел выносливости зубьев, соответствует

заданному числу циклов нагружения;

SF – коэффициент безопасности;

YR– коэффициент, учитывающий влияние шероховатости поверхности (=1,05…1,2);

YS=1.08-0.16![]() m– коэффициент, учитывающий влияние

абсолютных размеров зубьев;

m– коэффициент, учитывающий влияние

абсолютных размеров зубьев;

K![]() =(1-8.310-5)dа– то же для колес (dа– диаметр вершин колеса, мм).

=(1-8.310-5)dа– то же для колес (dа– диаметр вершин колеса, мм).

Коэффициент безопасности S![]() зависит от технологического изготовления

заготовки и требований к передаче:

зависит от технологического изготовления

заготовки и требований к передаче:

1,4– для стальных поковок, подвергнутых нормализации или улучшению;

1,6– для стальных или чугунных отливок, подвергнутых нормализации отжигу или улучшению;

2,2– тоже, но термически обработанных.

Предел выносливости (соответствующий числу циклов NFE) определяют

по формуле:

![]()

где: ![]() -

предел выносливости зубьев при базовом

числе циклов (=600…800 МПа);

-

предел выносливости зубьев при базовом

числе циклов (=600…800 МПа);

KFL– коэффициент долговечности;

Допускаемые контактные напряжения

Допускаемые контактные напряжения определяются по формуле:

![]() , (11.15)

, (11.15)

где H lim– предел контактной выносливости поверхности зубьев;

SН– коэффициент безопасности (1,2 для зубьев с поверхностным упрочнением и 1,1 без поверхностного упрочнения);

Z![]() , Z

, Z![]() , K

, K![]() ,

KxH– коэффициенты, учитывающие

соответственно влияние шероховатости

поверхности, окружные скорости, смазки

и размеров.

,

KxH– коэффициенты, учитывающие

соответственно влияние шероховатости

поверхности, окружные скорости, смазки

и размеров.

B предварительных расчетах можно принимать – ZRZVKLKxH=1;

Предел выносливости поверхности зубьев, при фактическом цикле нагружения:

![]() ;

;

где ![]() –

предел выносливости при базовом числе

циклов (в зависимости от твердости

поверхности равен 600…900 MПа).

–

предел выносливости при базовом числе

циклов (в зависимости от твердости

поверхности равен 600…900 MПа).

KHL– коэффициент долговечности обработкой до твердости 28…32 НRC.

Большинство коэффициентов, используемых в предыдущих формулах, получены опытным путем и их значения можно найти в справочниках.

-

нормальная нагрузка на единицу длины

контактных линий;

-

нормальная нагрузка на единицу длины

контактных линий;