1. Зернохранилища

1.1. Склады для хранения продуктов переработки зерна

Основные запасы хлебных продуктов в стране хранят и транстпортируют в зерне, так как оно более стойко при хранении, чем продукты его переработки — мука, крупа. Однако для бесперебойного обеспечения потребителей этими продуктами требуется создание некоторых запасов.

На зерноперерабатывающих предприятиях муку и крупу хранят несколько дней, а остальное время — в складах потребителей, реализационных базах и отдельных заготовительных предприятиях.

На зерноперерабатывающих предприятиях и в некоторых случаях на реализационных базах для хранения муки и крупы в таре строят специальные склады, стены которых не расчитаны на восприятие давления зерна. Обычно такие склады коркасной конструкции из сборного железобетона с сеткой колон 6х6 м.

На заготовительных предприятиях и большенстве реализационных баз под склады готовой продукции используют типовые зерновые склады.

1.2. Элеватор

Элеватором называется наиболее совершенный вид механизированного хранилища. Строят элеваторы большой вместимости для хранения зерна. На хлебоприемных пунктах сосредоточивается большое'количество продовольственного, фуражного и товарного зерна. Они предназначаются главным образом для хранения сухого товарного зерна с установленной влажностью не более 14... 15%.

Элеватор состоит:

Рабочее здание с технологическим и транспортным оборудованием

Силосный корпус с транспортным и другим оборудованием

Устройство для приемки зерна из автомобилей, вагонов и судов

Устройства для отпуска зерна на различные виды транспорта и зерноперерабатывающие предприятия

Цех отходов

Системы аспирации и удаления пыли

Рабочее здание элеватораслужит производственным центром, с которым связаны все остальные его цехи и устройства. Это наиболее сложный и трудоемкий при строительстве объект. Особенность рабочего здания в том, что в нем производственные помещения чередуются с бункерами и силосами. В нем сосредоточены почти все транспортное и технологическое оборудование .

Все помещения рабочего здания не отапливают, кроме диспетчерской и пульта управления. Пол первого этажа заглубляют по отношению к планировочным отметкам поверхности земли. Что вызвано необходимостью увязки приемных устройств с автомобильного и железнодорожного транспорта, а также размещения башмаков приемных норий. По стоимости рабочее здание в общем комплексе элеватора составляет 30%.

В рабочем здании выполняют следующие основные производственные операции с зерном: приемка с автомобильного, железнодорожного и водного транспорта; обработка; перемещение для определения качества или подготовка помольных партий; распределение в силосы или склады, связанными с элеваторами; отпуск на автомобильный, железнодорожный, водный транспорт или в другие цехи.

Зерно в рабочем здании элеватора перемещается, по одноступенчатой и многоступенчатой схемам.

Одноступенчатая схема характеризуется тем, что в рабочем здании весы расположены выше надсилосного конвеера.

Многоступенчатая схема позволяет снизить высоту рабочего здания. Такую схему используют в основном в сборных рабочих зданиях пониженной высоты. Как недостаток многоступенчатой схемы следует отметить, что она вызывает увеличение общего числа норий, размеров рабочего здания и усложняет общую коммуникацию. Это все влечет повышенный расход электроэнергии и значительные капиталовложения и эксплатационные расходы.

Размещение транспортного и технологического оборудования:

Нория – основная транспортная машина, которая определяет тип и мощность рабочего здания элеватора.

Весы – устонавляют в верхней части рабочего здания. На элеваторах монтируют как ковшовые, так и автоматические весы.

Зерноочистительное оборудование – размещение этого оборудования зависит от производительности транспортного оборудования

Зерносушилки – в современных элеваторах зерносушилка входит в кач-ве самостоятельного производственного участка.

Силосные корпуса – это основные составные части элеватора как по занимаемому объему, так и по значению в компоновке комплекса в целом. Основной объем работ при строительстве элеватора приходиться на долю силосных корпусов. Чем больше его вместимость, тем большую долю в объему элеватора занимают силосные корпуса.

Главная задача силосного корпуса – это сохранить зерно без потерь и снижения качества.

Приемно-отпускные устройства элеваторов

Современное приемное устройство с автомобильного транспорта, представляющее собой полностью механизированный цех. Сегодня современное приемное устройство должно включать в себя универсальный автомобилеразгрузчик, приемный бункер, работающий по принципу самотека, специализированные на приемке транспортные механизмы (конвейер, нория) и накопительные бункера для формирования поступающих партий зерна.

Перевозки зерна на железнодорожном транспорте занимают довольно значительное место в общем объем перевозок. Современное приемное устройство с железнодорожного транспорта выполняют в виде отдельного сооружения, расположенного на некотором расстоянии от элеватора.

При проектировании устройств для разгрузки(погрузки) морских и речных судов сооружают применительно к местным условиям.

Для выгрузки зерна из барж применяют 2 способа: механический и пневматический.

Зерно из элеватора можно отпускать на автомобильный, железнодорожный и водный транспорт, а так же на предприятия. К отпускным устройствам предъявляют те же требования, что и к приемным, т.е. обеспечение выполнения операций в те же сроки, исключаю порчу и потерю зерна, полная механизация разгрузочных работ, минимальные капитальные затраты и эксплуатационные расходы.

Компоновка элеваторного комплекса определяется многими факторами. Среди них можно отметить тип элеватора, его вместимость, характерные операции и их объемы. На основе многолетнего опыта разработаны типовые схемы их компоновки. Рабочее здание с силосными корпусами увязывают так, чтобы были обеспечены гибкая технологическая схема, минимальная протяженность над силосных и под силосных конвейеров, а также выполнялись операции в заданном объеме.

Виды элеваторов

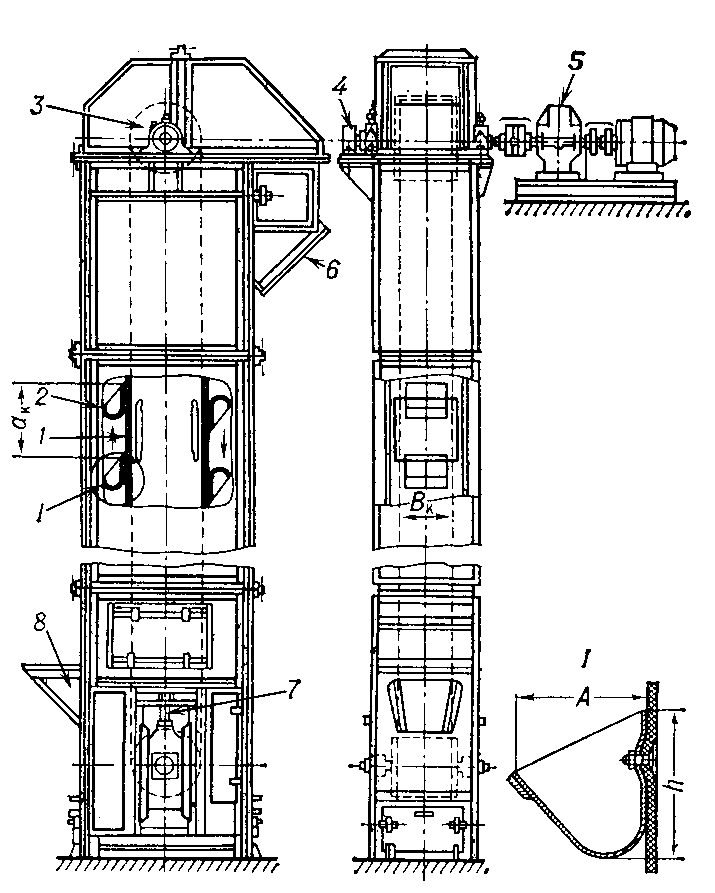

Ковшовый элеватор (рис. 1) представляет собой замкнутое полотно с тяговым органом, огибающим приводной и натяжной барабаны (звёздочки), и прикрепленными к нему ковшами. Несущей и ограждающей частью элеватора является сварной стальной кожух с загрузочным и разгрузочным патрубками.Привод имеет электродвигатель, редуктор, муфты и останов, предотвращающий обратное движение полотна. На элеваторе применяется винтовое или грузовое натяжное устройство. Скорость движения полотна тихоходных элеваторов до 1м/сек,быстроходных до 4м/сек. Подача ковшовых элеваторов 5—500 м3/ч, высота подъёма Н не превышает 60 м. Основными параметрами ковшовых элеваторов являются ширина ВК, высота h, вылет А, полезная (до кромки передней стенки) вместимость ковша и расстояние между ковшами aK.

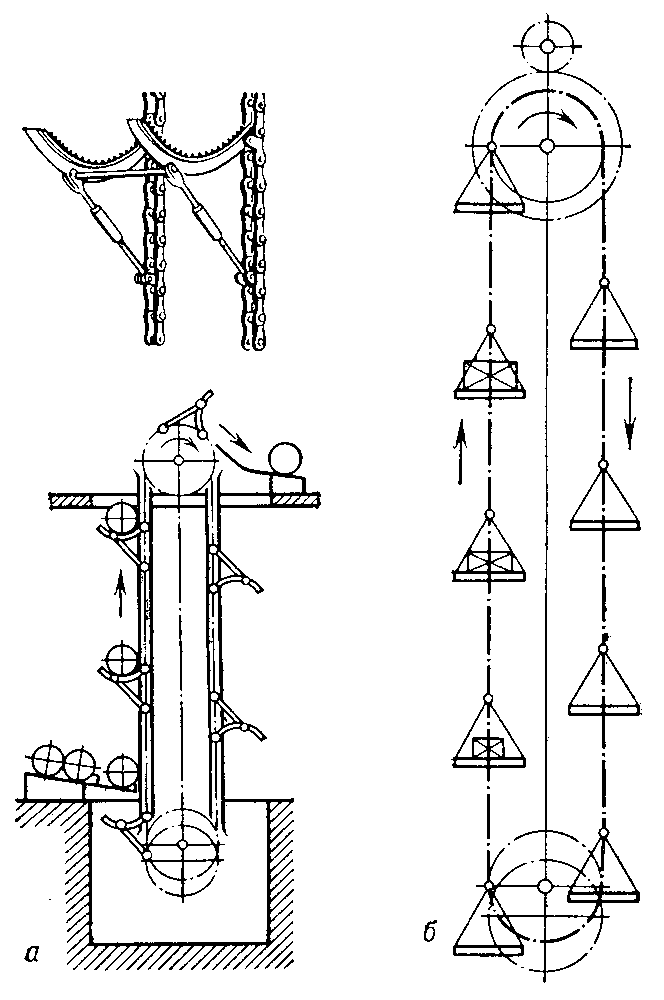

Полочный элеватор (рис. 2, а) имеет 2 вертикальные пластинчатые втулочные цепи, огибающие верхние тяговые и нижние натяжные звёздочки. К цепям жестко прикреплены захваты-полки, соответствующие форме и размерам груза. Загрузка полок производится вручную или автоматически с гребенчатого стола, а разгрузка в верхней части нисходящей ветви — при опрокидывании полок. Скорость движения цепей полочного элеватора 0,2—0,3 м/сек.

Люлечный элеватор (рис. 2, б) отличается от полочного способом крепления рабочего органа — люльки, которая благодаря шарнирному подвесу на всех участках трассы сохраняет горизонтальное положение днища. Загрузка люлечных элеваторов производится на восходящей, а разгрузка — на нисходящей ветви. Скорость движения полотна 0,2—0,3 м/сек.

Рисунок 1 - «Вертикальный ленточный ковшовый элеватор» : 1 — тяговый орган; 2 — ковш; 3 — приводной барабан; 4 — останов; 5 — привод; 6 — разгрузочный патрубок; 7 — шпиндель натяжного устройства; 8 — загрузочный патрубок.

Рисунок 2 - «Схемы вертикальных двухцепных элеваторов для штучных грузов: а — полочного;

б — люлечного».