- •Курс лекций

- •1. Введение

- •2. Полимерные композиционные материалы

- •1 На подготовленную поверхность нанести 2 слоя клея вс-10т с расходом 200-250 г/м². Сушка 1 час.

- •3. Плита – стол обогрева; 4. Лента стеклоткани;

- •5. Приемная катушка.

- •1 Переход – изготовление внутренней обшивки.

- •2 Переход – выклейка секции промежуточных слоев.

- •3. Термореактивные прессовочные материалы.

- •4. Термопластичные материалы.

- •Выкладкой заготовки на контурной рамке

- •5 Пенопласты

- •6 Теплозвукоизоляционные материалы, декоративно-отделочные материалы.

- •7 Резиновые уплотнительные материалы.

- •8 Клеи.

- •9 Герметизирующие материалы.

- •4.1 Шпательные

- •4.2 Кистевые

- •4.3 Для распыления

- •10 Клееные сотовые металлические конструкции с применением алюминиевой фольги амг-2н-003.

- •11 Требования по безопасности в производстве деталей из неметаллов.

3. Термореактивные прессовочные материалы.

ТПМ – это пластические массы, представляющие собой композиции из термореактивных смол, наполнителей - органических (древесная мука, натуральные и синтетические волокна) или минеральных (кварцевая мука, тальк, слюда, стеклянное волокно, кремнезем) и специальных добавок.

Свойства термореактивных прессовочных материалов определяются типом связующего (смолы), а также видом и природой наполнителя. По виду наполнителя прессовочные материалы разделяются на волокнистые (наполнитель из органических и минеральных волокон или нитей различной длины) и порошкообразные (мелкодисперсные минеральные или органические наполнители).

Волокнистые прессовочные материалы.

Наиболее широко применяемые в авиации волокнистые материалы: АГ-4В; АГ-4С; АГ-4НС; АГ-4ЛС; ДСВ-2-Р-2М в состав которых входят модифицированная фенолоформальдегидная смола и стеклянное волокно различного вида (спутанное для АГ-4В; непрерывная лента из крученых для АГ-4С; или некрученых – АГ-4НС комплексных нитей, пропитанных смолой).

Волокнистые прессовочные материалы обеспечивают большую конструкционную прочность деталей, чем порошкообразные. Их механические свойства существенно зависят от длины волокна, от способа подготовки материала перед прессованием и метода прессования. После фильерирования и при литьевом прессовании прочностные характеристики волокнистых снижаются до 50%, что обусловлено разрушением волокна в процессе переработки.

Материалы применяются для армированных и неармированных деталей конструкционного и электротехнического назначения, работающих в интервале температур от –196 до +200ºС. Допускается кратковременный нагрев деталей до 250ºС в течение 2-3 часов и до 1500-2000ºС в течение 10-15 секунд. Предел прочности при растяжении отпрессованных образцов такого материала имеет значение не менее 5500 кг/см2; при сжатии до 2500 кг/см2; при изгибе 4500 кг/см2для АГ-4С.

Детали из материала получают методом прямого или литьевого прессования при t= 155±5ºС и удельном давлении от 200 до 1200 кг/см2с выдержкой из расчета 1-1,5 минуты на 1 мм толщины. Материал легко поддается механической обработке, но при этом наблюдается повышенный износ инструмента и выделение стеклянной пыли.

Прессование выполняется на гидравлических прессах с усилием до 630 тонн (фото пресса 68А) в прессформах с обогревом от нагревательных плит или вмонтированного в п/ф. Конструкция прессформы зависит от конфигурации детали её армирующих элементов и программы выпуска деталей. Месность прессформы расчитывается от усилия прессования имеющегося пресса и площади прессования детали и колеблеться от одного до 20-25 мест (Показать чертеж п/ф 68Б).

Технологически рассчитанная навеска с учетом потерь на облой закладывается в загрузочную камеру нижней части (матрица) раскрытой п/ф, нагретой до tпрессования. Затем ходом пресса на матрицу опускается пуансон и с подпрессовкой создается необходимое давление, контролируемое по манометру.

Литьевые п/ф отличаются от п/ф прямого прессования наличием канала для подачи материала в полость п/ф и устанавливаемой обогреваемой литьевой камерой, рассчитанной на полную заливку рабочей полости п/ф. После окончания выдержки при tпрессования данного материала п/ф раскрывается, а детали поднимаются в матрице системой толкателей для обеспечения съема деталей специальными съемниками при обратном ходе толкателей. Для этого пресса для пластмасс имеют нижний цилиндр, связанный с системой выталкивания прессформы переходниками.

Существует более 40 видов волокнистых прессовочных материалов, выбор которых зависит от назначения детали и условий её работы в конструкции.

Так для неармированных и армированных деталей фрикционного назначения (тормозные колодки, кольца, вкладыши, сектора), работающих в паре с чугуном ЧНМХ в узлах трения с температурой на поверхности до 1100ºС при скорости скольжения до 50 м/сек и удельном давлении до 25 кг/см2рекомендован Ретинакс А в состав которого входит модифицированная фенолоформальдегидная смола ФК-30, асбест, барит, латунная проволока Л-62. До запрессовки – это кусочки неправильной формы размером в поперечном сечении до 8 мм.

Изделия из ретинакса получают методом прямого прессования при t= 160-170ºС и удельном давлении не менее 600 кг/см2с выдержкой из расчета 1 минута на 1 мм толщины детали.

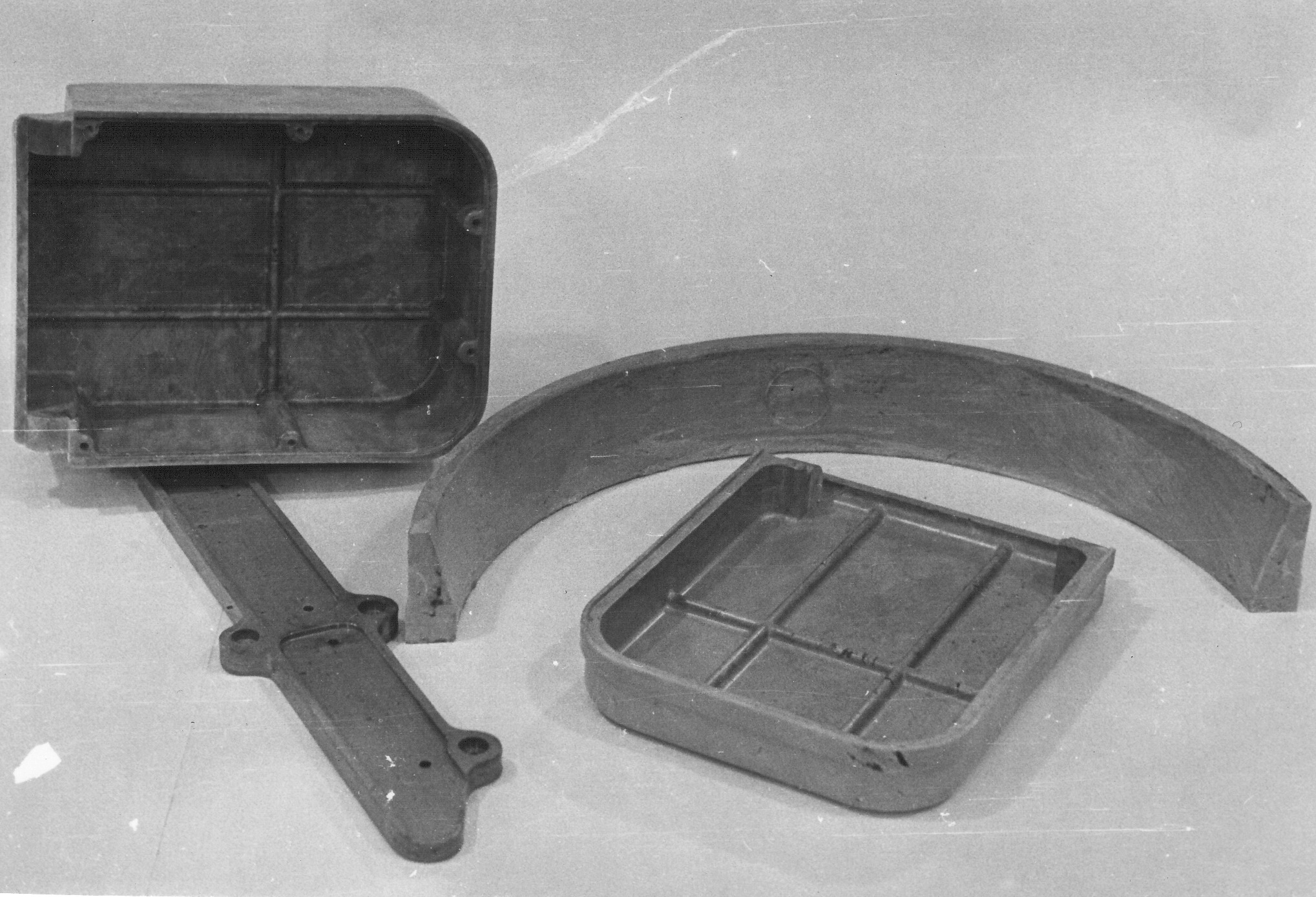

Показать детали (заглушки, ламели – 5шт.) и фото крупногабаритных деталей, 69А,Б.

Материалы термореактивные

прессовочные порошковые.

Порошковые материалы в своем составе в зависимости от марок, в виде связующего имеют фенолоформальдегидные, феноло - анилиновые, феноло - крезольные, эпоксидные, мочевино - формальдегидные, меламино – формальдегидные смолы и другие. Наполнителем служит древесная мука, древесный наполнитель; молотая слюда, кварцевая мука, плавиковый шпат, минеральный наполнитель, виброизмельченный кокс, измельченный асбест для ряда прессовочных фенольных масс различных марок.

Прессованные образцы таких материалов имеют предел прочности при растяжении от 240 до 600 кг/см2и предел прочности при сжатии 1200-2700 кг/см2.

Ряд материалов работают при tот –60 до +60ºС и предназначены для электроизоляционных деталей общего технического назначения, работающих при постоянном и переменном токе низкой чистоты (50 Гц). Для армированных и неармированных ненагруженных деталей общего технического назначения изделий ширпотреба, декоративных деталей.

Некоторые материалы работают до +110 - 120ºС и даже 175ºС (Э5-101-30(в-4-70).

Материалы прессовочные порошкообразные марок К-124-П50; К-124-Ф работают до +200ºС в деталях электротехнического назначения с высокой стабильностью диэлектрических свойств и размеров.

Порошок прессовочный аминопласт, класс А, класс Б предназначен для просвечивающих (группа А1) и непросвечивающих (группа А2) изделий общего технического и бытового назначения, не соприкасающихся с пищевыми продуктами, а класс Б для изделий, соприкасающихся с горячими и холодными сыпучими и жидкими пищевыми продуктами.

Порошок прессовочный аминопласт класс В, группы В1; В2и В3применяется для приборов зажигания включателей авиационных и других двигателей, работающих в воздушной среде в интервале температур от –60 до +60ºС в условиях воздействия искрового разряда.

Детали из порошкообразных материалов получают методом прямого и литьевого прессования при t= 155-185º±5ºС и удельном давлении 300-800 кг/см2с выдержкой под давлением 30-50 сек. на 1 мм толщины детали в зависимости от метода прессования и конфигурации детали.

Материал обычно прогревается перед прессованием в термостате при 130-150ºС от 5 до 20 мин. Либо таблетирутся и подогревается токами высокой частоты – это при массовом производстве.

Конструкция прессформ аналогична п/ф для волокнистых прессматериалов. Детали из пресспорошка.