- •Курс лекций

- •1. Введение

- •2. Полимерные композиционные материалы

- •1 На подготовленную поверхность нанести 2 слоя клея вс-10т с расходом 200-250 г/м². Сушка 1 час.

- •3. Плита – стол обогрева; 4. Лента стеклоткани;

- •5. Приемная катушка.

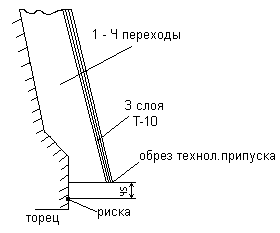

- •1 Переход – изготовление внутренней обшивки.

- •2 Переход – выклейка секции промежуточных слоев.

- •3. Термореактивные прессовочные материалы.

- •4. Термопластичные материалы.

- •Выкладкой заготовки на контурной рамке

- •5 Пенопласты

- •6 Теплозвукоизоляционные материалы, декоративно-отделочные материалы.

- •7 Резиновые уплотнительные материалы.

- •8 Клеи.

- •9 Герметизирующие материалы.

- •4.1 Шпательные

- •4.2 Кистевые

- •4.3 Для распыления

- •10 Клееные сотовые металлические конструкции с применением алюминиевой фольги амг-2н-003.

- •11 Требования по безопасности в производстве деталей из неметаллов.

2 Переход – выклейка секции промежуточных слоев.

Осмотреть поверхность сотового заполнителя на наличие дефектных участков (вмятины, разрывы, отсутствие граней). Вырезать дефектные участки. Протереть наружную поверхность х/б салфеткой.

Нанести на всю поверхность слой клея ВС-10Т с расходом 2400-2500г. и сушкой не менее 3-х часов. Во время сушки выполнить ремонт дефектов на поясах и усилениях стеклотканью, промазкой связующим ВФТ-2СТ.

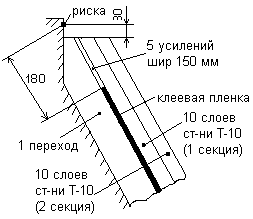

Уложить в зоне носика встык и сотовому заполнителю 5 усилений шириной 150 мм.

Уложить клеевую пленку ВС-10Т, предварительно освеженную клеем ВС-10Т в виде точек Ø 20-30 мм.

Уложить первую секцию промежуточных слоев (10 слоев) по технологии набора слоев внутренней обшивки, но с укладкой полотен стеклоткани встык.

Обрезать промежуточные слои в зон торца и носика.

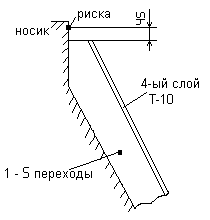

Зона носика

Зона торца

Просушить набранный пакет в течение 12-15 часов.

Подготовка 2 – перехода к формованию.

Нашить на поверхность заготовки дренажный слой из стеклоткани Т-13. Части слоев сшить х/б нитками № 10.

Поверх дренажного слоя уложить цулагу, состоящую из двух половинок (скорлуп) и закрепить стеклолентой. Цулага изготовлена из 2-х слоев стеклоткани, на связующем ВФТ на форме для выклейки конуса по технологии изготовления внутренней обшивки изложенной выше и разрезанной на две половинки вдоль образующей формы.

Зона стыка частей цулаги перекрывается 4-мя слоями стеклоткани Т-13 шириной 90-100 мм (или ПС-1-5).

.нашить на заготовку 2 слоя мешковины нитками х/б № 10 с нахлестом 20-25 мм.

Обрезать слои мешковины в зоне носика и торца по обрезу заготовки.

Одеть вакуумный мешок и провести формование.

Формование проводиться по режиму 1-го – переходапри температуре формования +160º±10ºС в течении 2-2,5 часа. После охлаждения пакета снять вакуумный мешок, мешковину, цулагу, дренажный слой. Запилить складки на стыках цулаги, выступания на поверхности заготовки. Зачистить торец пуансона. Зашкурить поверхность шкуркой наждачной № 40-50. Удалить продукт зачистки.

Перенести с пуансона на заготовку нулевую риску. Снять заготовку с пуансона и установить на ложемент с вращающимися опорами. Контроль выполнения операций.

3 – переход – выклейка. 2 секции промежуточных слоев.

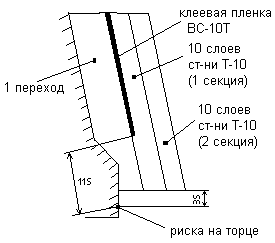

Надеть заготовку на пуансон, совмещая нулевую риску заготовки с риской на пуансоне.

Подтянуть заготовку до упора к пуансону.

Вырезать дефектные места со срезом на ус

Протереть поверхность х/б салфеткой и промазать клеем ВС-10Т с расходом 2500-2600 гр. и сушкой 2 часа. Во время сушки заложить дефектные места стеклотканью Т-10, пропитанной связующим ВФТ на клее ВС-10Т. Количество уложенных слоев должно соответствовать количеству удаленных.

Уложить 2 секцию промежуточных слоев (10 слоев) аналогично переходов выклейки внутренней обшивке с укладкой полотен встык. Сушка 12-15 часов.

Подготовить заготовку к формованию и выполнить формование 3 перехода аналогично формованию и по режимам (+160º±10ºС) 2 – переход с цулагой.

Разбор заготовки после формования и подготовка к 4 переходу аналогично операциям 2 перехода.

4 – переход – набор второй секции сотового заполнителя.

- Уложить сотовый заполнитель на поверхности стола, покрытого полиэтиленовой пленкой вогнутой поверхностью вверх и нанести на внутреннюю (вогнутую) поверхность слой клея ВС-10Т с расходом 2500-2600гр. Сушка 3 часа.

- Вырезать на поверхности промежуточных слоев дефектные места со срезом на “ус”. Промазать поверхность заготовки клеем ВС-10Т с расходом 2000-2300 гр. Сушка 1+0,2 часа. Произвести ремонт дефектных мест.

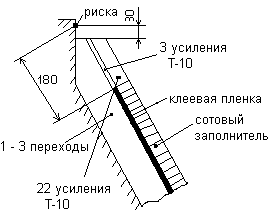

- Уложить в зону носика 3 усиления шириной 160;155;150 мм с базой от обреза заготовки.

- Уложить на промежуточные слои клеевую пленку ВС-10Т, освеженной точками клея ВС-10Т Ø 20-30 мм, встык без гофр.

- Уложить сотовый заполнитель на клеевую пленку, освеженную клеем ВС-10Т точками клея ВС-10Т Ø 20-30 мм.

- Закрепить сотовый заполнитель в зоне торца и носика нитками или лентами из полиэтиленовой пленки.

Зона носика

- Произвести ремонт повреждений в сотовом заполнителе аналогично операций 1 перехода.

- Уложить в зону носика и торца встык к сотовому заполнителю усиливающие пояса и усиления.

Зона торца

- Просушить сотовый заполнитель в течение 12-15 часов.

- Подготовить заготовку и провести формование аналогично операций подготовки и формования 1 перехода.

Токарная обработка (первая).

- Подтянуть заготовку до упора к пуансону, установить шаблон длины на заготовку, совместив риску “база” на шаблоне с риской на штыре пуансона. Перенести риски обреза в носике и торце с шаблона на заготовку нулевую риску.

- Снять заготовку с пуансона и установить на ложемент.

- Установить заготовку на станок РТ-40 в приспособление для проточки.

- Обрезать заготовку в зоне торца и носика по нанесенным рискам (подача 0,2 мм/об; 27-38 об/мин).

- Проточить подсечку в зоне торца шириной 42±1 мм до толщин 6 мм по линии обреза с плавным выходом в сторону заполнителя

- Выровнить контур в зоне носика так, чтобы образующая на длине 150±5 мм от обреза заготовки была прямая линия.

- Снять заготовку со станка и установить на ложемент.

- Надеть заготовку на пуансон, совмещая риску нулевую заготовки с риской пуансона. Подтянуть заготовку к пуансону до упора.

- Зашкурить зону усиливающих поясов, усилений и торец пуансона, шкуркой шлифовальной зернистости 32-40, напильником.

- Протереть поверхность.

5 – переход выклейка 3-х слоев наружной обшивки.

- Осмотреть и вырезать дефектные места сотового заполнителя (вмятины, разрывы, отсутствие граней, выступаний).

- Протереть поверхность х/б салфеткой.

- Нанести на сотовый заполнитель, усиливающие пояса и усиления слой клея ВС-10Т с расходом 2400-2500 гр. Сушка не менее 3-х часов. Во время сушки выполнить ремонт дефектных мест.

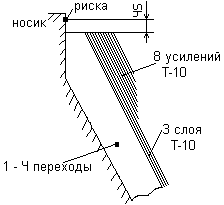

- Уложить в зону носика в стык и сотовому заполнителю 3 усиления шириной 150мм аналогично операциям 1 перехода без перекрытия сотового заполнителя.

- Уложить на сотовый заполнитель клеевую пленку ВС-10Т, освеженную клеем ВС-10Т точками Ø20-30 мм. Листы пленки укладывать встык без гофр и складок.

- Уложить 3 слоя наружной обшивки аналогично операциям 1 перехода выклейки внутренней обшивки.

- Уложить в зону носика 8 усилений шириной 220; 215; 210; 205; 200; 190; 180; 175 мм. Укладку усилений производить аналогично операциям 1 перехода.

- Обрезать усиления по линии обреза заготовки.

- Просушить пакет в течение 12-15 часов.

- Подготовить заготовку к формованию аналогично операций формования 2 перехода с цулагой.

Зона носика

Зона торца

Токарная обработка (вторая).

- Подтянуть заготовку до упора к пуансону, установить шаблон длины, совместить риску “база” на шаблоне с риской на штыре пуансона, перенести риски обреза заготовки в носике и торце с шаблона на заготовку. Нанести на заготовку нулевую риску.

- Снять заготовку с пуансона и установить на ложемент.

- Установить заготовку на станок РТ-40 в приспособление для проточки и закрепить.

- Обрезать заготовку в зоне торца и носика по размеченным рискам.

- Подчистить подсечку в зоне торца до диаметра не более 1282 мм.

- Довести контур в зоне носика по шаблону.

- Снять заготовку со станка и установить на ложемент.

- Зашкурить наружную поверхность заготовки и протереть х/б салфеткой, щеткой.

- Контроль.

Далее следует операция устранения дефектов, выявленных после формования 5 перехода с установкой заготовки на пуансон с проведением операций подготовки и формованию и формование с цулагой по режиму 1 перехода с последующей обработкой поверхности напильником и шкуркой.

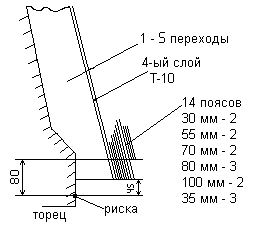

6 – переход – выклейка 4-го слоя наружной обшивки.

- Протереть поверхность заготовки х/б салфеткой и нанести слои клея ВС-10Т с расходом 1800-1900 гр. Просушить не менее 2-х часов.

- Уложить 4 слой наружной обшивки, аналогично выклейке слоев внутренней обшивки. Слой укладывать по полету с нахлестом 10-15 мм.

- Уложить в зону торца дополнительные и основные пояса. Дополнительные пояса укладываются в случае, если Ø заготовки меньше 1282 мм. Укладку поясов вести аналогично операциям набора 1 перехода. Сушка 4-5 часов.

- Уложить на заготовку дренажный слой из стеклоткани Т-13. Части слоя укладывать встык, закрепляя их связующим ВФТ или клеем ВС-10Т.

- Уложить на заготовку 2 слоя стеклоткани Т-13, пропитанной смазкой К-21. Части слоя нашивать встык х/б нитками № 10, не допуская провисания.

- Уложить 2 слоя стеклосетки ПС-1-5. Полотна шить встык х/б нитками № 10, не допуская провисания.

- Подготовить заготовку к формованию аналогично операциям 1-го перехода.

Зона носика

Зона торца

Формование 6-го перехода.

Закрыть камеру. Вакуум 0,082 МПа (0,82 кгс/см²);

Поднять tдо 100-110ºС 30-45 мин.;

Выдержать при 100-110ºС 30-45 мин.;

Открыть камеру, сделать прикатку, закрыть камеру;

Поднять tдо 120±10ºС за 40 мин.;

Открыть камеру, сделать прикатку, закрыть камеру;

Поднять tдо 180±10ºС со скоростью 1º в мин.;

Выдержать при 180±10ºС 2-2,5 часа;

Поднять tдо 200±10ºС за 1-1,5 часа;

Выдержать при 200±10ºС 3-3,5 часа;

Охладить заготовку до 100ºС при закрытой камере;

Открыть камеру, охладить заготовку до 40-60ºС;

Отсоединить вакуумную систему;

Вывезти приспособление с заготовкой из камеры;

Снять вакуумный мешок, слои стеклосетки ПС-1-5, слои стеклоткани Т-13, стеклоткань Т-13, пропитанную смазкой К-21.

Токарная обработка.

Подтянуть заготовку на пуансоне, установить шаблон длины, совмещая риски “база” на шаблоне с риской на штыре пуансона. Проверить правильность обрезки. Нанести риски обреза (при необходимости).

Нанести нулевую риску и снять заготовку с пуансона. Установить на ложемент.

Обрезать заготовку по торцу и носику.

Проточить подсечку по Ø 1287,2х4.

Снять фаску 3х4 по 1287,2х4.

Снять заготовку со станка и уложить на ложемент.

Зашкурить наружную и внутреннюю поверхность заготовки по контрольному образцу – эталону, шкуркой 16-20.

Контроль и выявление дефектов.

Далее идет операция устранения дефектов:

Методом вырезания на “ус” с формованием в камере вулканизации при t= 180±10ºС.

Клеем холодного отверждения – ВК-9 без формования в камере полимеризации шприцеванием или с наложением слоев стеклоткани.

Мелких дефектов с положением слоев стеклоткани , пропитанной связующим ВФТ на клее ВС-10Т и термообработкой ремонтного места “утюгом”.

Технология ремонта выбирается в зависимости от характера дефекта, его размеров и их количества на внутренней и наружной поверхностях. Количество ремонтных мест, их площади должны соответствовать допустимым нормам, установленным документацией и ТУ на конус.

Готовая и принятая проверенная на РТП ОТК заготовка конуса маркируется на внутренней поверхности номером чертежа, порядковым номером заготовки, отражающим год выпуска, упаковывается в чехол из полиэтиленовой пленки с селикагелем и заваривается и в ложементах устанавливается в тару, исключающую механические повреждения при транспортировке. Срок Хранения такой заготовки 1 год до нанесения лакокрасочного защитного покрытия и монтажа его на самолет.

Автоклавное формование.

По этому методу изготавливаются конструкционные детали, требующие больших удельных давлений (от 2-х атм. до 6 атм. и выше до 12,5 атм.) и температуры до +200ºС.

Выклейка послойная выполняется по режимам вакуумного формования, а полимеризация связующего производится в автоклавных установках.

Автоклав (чертеж)– это сосуд, работающий под давлением, представляющий собой герметичную цилиндрическую сварную рубашку с открывающейся крышкой. Крышка оснащена байонетным затвором, исключающим при полном закрытии отрыв её от корпуса.

Автоклавы, применяемые для формования, склеивания и отверждения полимерных композиционных материалов и различных клеевых композиций объемом до 600 м³ с максимальным давлением до 3 МПа (300 кгс/см²) при температуре до 380ºС выполняются с электрообогревом. Установка и эксплуатация автоклавов в производственных помещениях предприятий и организаций авиационной отрасли по «Правилам установки автоклавов», разработанных в соответствии с требованиями статьи 6-1-2 «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением» утвержденных «Госгортехнадзором» и дополнительно по рекомендациям НПО «Союзстромэкологии», снижающих вероятность несчастных случаев и тяжести последствий от возможных аварий. Техническое освидетельствование и обследование сосудов, зарегистрированных в органах Госгортехнадзора, производиться инспектором Госгортехнадзора не реже 1 раза в год. Обследование производиться в присутствии представителя администрации цеха и лиц, осуществляющих надзор за сосудами на заводе и ответственных за их исправное состояние и безопасную эксплуатацию. Лицо, ответственное за исправное состояние сосудов, должно назначаться приказом по заводу из числа ИТР, прошедших проверку знаний. Повторная проверка знаний проводиться 1 раз в 3 года. К обслуживанию сосудов допускаются лица, достигшие 18-ти летнего возраста, прошедшие медосмотр, производственное обучение, аттестацию в квалификационной комиссии и 6 – сменный инструктаж по безопасному обслуживанию сосудов на рабочем месте с отметкой в контрольном листе по инструктажу. Лица, сдавшие испытание, должны иметь удостоверения за подписью представителя комиссии и инспектора контронадзора.

Периодические проверки знаний – не реже чем через 12 месяцев, повторный инструктаж – через 3 месяца.

Намотка.

Намоткой изготовляются детали и агрегаты самолетов, вертолетов, ракет и других видов специально спроектированные под данный технологический процесс и обычно на специально спроектированном либо модернизированном оборудовании позволяющим выполнять такую операцию.

Намотка может выполнятся двумя технологическими способами: “мокрая” и “сухая”. Мокрая намотка обычно ведется стекложгутом, который пропитывается связующим непосредственно перед укладкой его на изделие. Для этой цели в системе подача жгута имеется ванна для пропитки и отжим.

Сухая намотка ведется лентой из уже заранее пропитанной стеклоткани или жгута.

Пропитка ткани либо жгута выполняется на специальных пропиточных машинах обычно вертикального типа и оборудованных протягивающим устройством, ванной для пропитки, шахтой для сушки и устройством для намотки пропитанного материала с прокладкой пленкой, исключающей слипание.

Намоткой изготавливаются конструкции цилиндрической формы (баллоны или другие емкости, корпуса канала воздухозаборника двигателя, корпуса ракет и стволы миномета), либо конструкции позволяющие применить такую технологию (лопасти винта вертолета).

В конструкции самолетов МиГ применяются металлические баллоны для кислорода емкостью 2,3,4 литра которые армируются снаружи намоткой стекложгута “мокрым” способом на модернизированном токарном станке с последующей полимеризацией оплетки в специальной печи при постоянном вращении ротора, по периметру которого закрепляются баллоны. Данная операция выполняется на Судогодском заводе стекловолокна.

Режимы намотки, полимеризации определяет применяемое связующее и пропитываемые наполнители (стеклоткани, ленты из стекловолокна или углеродных нитей). В процессе намотки в конструкцию деталей или агрегатов могут устанавливаться закладные металлические детали, предусмотренные конструкторской документацией.

Инжекционная технология изготовления

стеклопластиковых изделий (RTM).

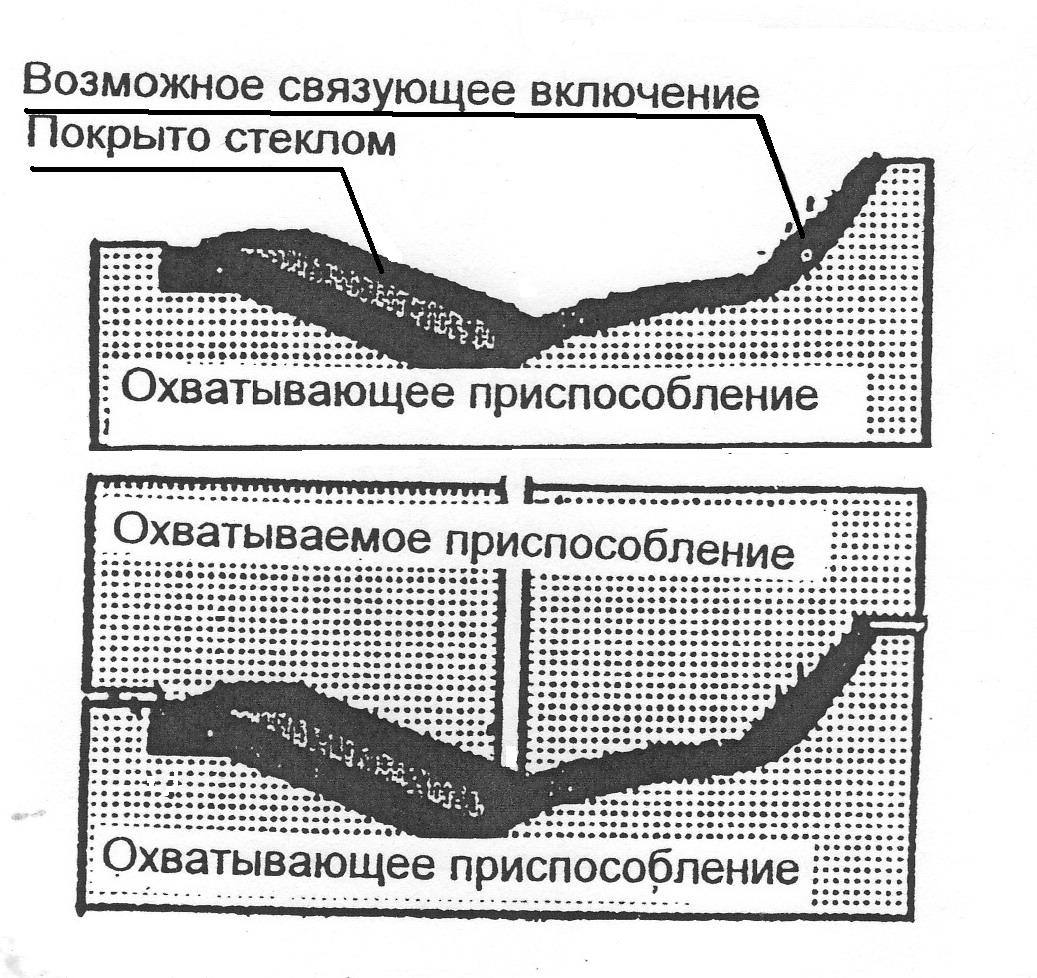

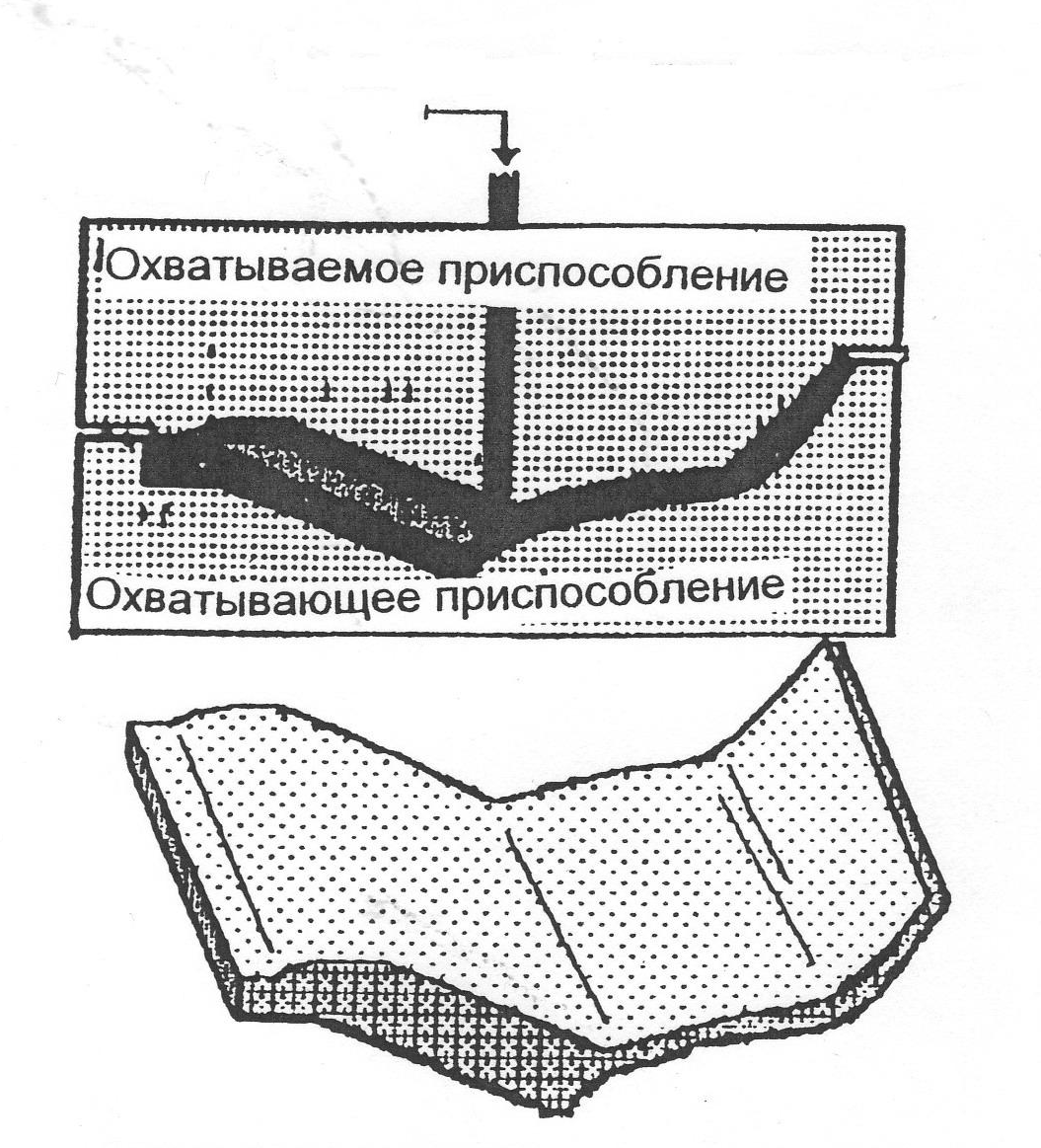

RTM– это технология обработки волокнистых композитов на основе полимера – закрытый процесс жидкого формования. Принцип процесса заключается в том, чтобы методом инжекции вводить смолу в закрытую форму, наполненную сухим волокнистым армирующим материалом.

Высокотехнологический процессRTMхарактеризуется использованием сложных волокон, эпоксидных матриц и вакуума для получения изделий, не содержащих пустот.

Разница между RTMи методами открытой формовки композитов такова, что для того, чтобы получить максимальные преимущества отRTM, необходимо иметь конструкцию, учитывающие особые требования процесса. Рекомендуется начинать проектирования оборудования одновременно с проектированием изделия. При проектировании необходимо учитывать все параметры, участвующие в процессе:

Армирование.Непрерывный мат, ткани, заготовки.

Загрузка.Нарезка и наклеивание заготовки.

Подвод инструмента.Закрывающая система.

Впрыскивание.Точечное впрыскивание, каналы распределения.

Выемка из формы.

Отделка.Зачистка, сверление, обработка контура.

Сухое стекловолокно.

Сухое армирующий материал (стекловолокно) и возможные включения помещаются на приспособление.

Устройство закрывается и удерживается вместе с помощью зажимной системы вакуума. Охватываемое приспособление может быть жестким или гибким. Охватываемое приспособление может в некоторых случаях состоять из гибкой пленки.

Впрыскивание матричной смолы.

Матричная смола впрыскивается в полость приспособления, заполненную стеклом.

Это осуществляется давлением, вакуумом или подачей самотеком.

После того как отверждается изделие вынимается из приспособления, оно готово для обработки, например, отделки или сверления.

Данный процесс используется с шестидесятых годов, однако лишь разработки последних лет сделали из него процесс, который обеспечивает возможности для эффективного производства.

Полимерные композиционные

материалы на основе углепластиков

(углеродных и борных волокон).

Эти материалы характеризуются высокими прочностными характеристиками. Высоким пределом динамической и статистической выносливости, малой ползучестью, повышенной тепло и электропроводимостью, низкой плотностью.

Свойства материалов зависят от свойств входящих в них компонентов, их содержания и взаимного расположения (ориентации) волокон по отношению к направлению действия нагрузки. Основным несущим элементом материала, определяющим уровень механических характеристик, является волокнистый наполнитель.

В качестве наполнителей используются углеродные волокна – однонаправленные углеродные ленты со слабым утком типа ЛУ и жгуты типа ВМН, а также борные волокна.

Углеродные ленты ЛУ-1; ЛУ-2; ЛУ-3 (ТУ 6-06-31-30-73)

Ширина: 10; 25; 90; 220; 250 мм

Толщина: 0,3; 0,15

Плотность нитей по основе ≥ 200 (число нитей на 100 мм)

Прочность при разрыве: ЛУ-1 ≥ 150 кг/мм²

ЛУ-2 ≥ 190 кг/мм²

ЛУ-3 ≥ 250 кг/мм²

d= 1,6÷1,8 г/см³

Жгуты (ТУ 48-20-48-74): ВМН-3 150 кг/мм²

ВМН-4 200 кг/мм²

ВМН-5 250 кг/мм²

Борные волокна (моноволокна) ТУ 6-02-877-74 Ø моноволокн 82-102 мкм: d= 2,6÷2,7 г/см³; прочность при разрыве 300-350 кг/мм².

Боростеклонити КБСН-4; КБСН-10 (ТУ 6-11-02-877-74)

Прочность при разрыве - не менее 150 кг/мм².

Марка пластика определяется типом связующего и наполнителя. Тип связующего определяет температурно-временные условия эксплуатации материала, от наполнителя зависит уровень механических характеристик.

Так для длительной эксплуатации в интервале температур от –60 до +100ºС рекомендован углепластик КМУ-3 на эпоксидном связующем 5-211-6 ( tотвер. = 120ºС; 1-5 кг/см²). Для изделий длительно работающих приt= 200ºС рекомендован углепластик КМУ-1 на основе связующего ЭТФ (эпокситрифенольного), от 200 до 300ºС – КМУ-2 на основе полиимидного связующего.

Боропластики обладают повышенной в 2÷2,5 раза по сравнению с углепластиками прочностью при сжатии.

Наиболее высокие значения прочности и жесткости достигается в композитах с однонаправленном расположением волокон при нагружении в направлении ориентации, а наименьшее – при нагружении в ортогональном направлении.

Регулирование свойств материала в плоскости армирования достигается перекрестным расположением волокон в каждом слое. Схема выкладки волокон указывается в чертежах на изделие.

К недостаткам применяемых в настоящее время угле и боропластиков необходимо отнести сравнительно низкие значения прочности при сдвиге, жесткости и удельной ударной вязкости. Они очень чувствительны к искривлению волокон и отклонению их от направления действия нагрузки.

Изделия из угле и боропластиков получают в основном методом автоклавного и прямого прессования. В зависимости от типа связующего могут применяться методы пресс - камерного прессования, намотки, пропитки под давлением. Для укладки углеродного и борного наполнителя при изготовлении изделий необходимо использовать специальные станки с ПУ, обеспечивающие высокую точность требуемой ориентации волокон. Для соединения элементов из угле – и боропластиков наиболее широко используются клеевые и клеемеханические способы, при выборе которых должно учитываться значительное различие коэффициентов термического расширения композиционных и других соединяемых материалов.

Для усиления мест соединения элементов из угле- и боропластиков применяют прослойки из металлов с высоким сопротивлением смятию и срезу (металлическая фольга, стеклоткань).

Многообразие структур наполнителей и типов связующих, изменение ориентации наполнителя позволяет создавать КМ с заданными физко- механическими свойствами применительно к конкретной детали или узлу изделия.

Прессование ПКМ требует высоких температур до 200ºС и давлений 10 кг/см² и даже 25 кг/см² в зависимости от типа связующего.

Технология изготовления изделий из угле- и боропластиков аналогична, подробно изложенной выше технологии изготовления деталей из стеклопластиков с незначительными уточнениями, связанными с технологическими особенностями данных материалов.

Основной операцией для материалов-наполнителей в производстве ПКМ является пропитка их на пропиточной машине УНСЛ-400ПАП или другого типа. Углеродная лента ЛУ, бумага БНКК обязательно подвергаются сушке при tот 90 до 120ºС. Стеклоткань разрезается на полосы шириной 350-450 мм.

При пропитке в обязательном порядке производиться вырезка образцов в начале, середине и конце пропитки размером 140х140 мм (по 1 шт.), которые направляются на экспресс-контроль % содержания летучих и связующего. Наполнитель пропитанный связующим называется препрегом и хранится при комнатной температуре до 3 суток (94 5-211-6); 1 месяц (ЭТФ); 12 месяцев (ЭНБФ).

Подготовка оснастки, нанесение антиадгезионного слоя смазки К-21 с термообработкой при t= 200ºС – 2 часа.

Изготовление цулаг из стеклотекстолита на технологической детали (из стеклотекстолита ВФТ и имитирующей размеры детали из КМУ…) и обработка их смазкой К-21.

Подготовленный препрег вырезается ножом по шаблону. Раскроенный пакет укладывается на форму послойно согласно схемы, приведенной в КД. Укладка препрега производится встык с допускаемым зазором 1,5 мм и прикаткой роликом через полиэтиленовую пленку.

На собранный пакет укладывается антиадгезионный слой из стеклоткани ЭЗ-100, обработанный смазкой К-21. Поверх него укладываются впитывающие слои стеклоткани Т-10 или Т-13 – 2-3 слоя и слой полипропиленовой пленки. Далее укладываются цулага и на неё дренажный слой стеклоткани Т-10 или Т-13 с дренажными трубками по периметру дренажных слоев и штуцерами.

Собранный и подготовленный к формованию пакет заклеивается в вакуумный мешок из ткани АТОМ-2 или НТ-7.

После выклейки мешка пакет устанавливается на вакуумную тележку, подсоединяется к вакуумной системе и контрольным вакуумметрам. Дается вакуум 0,2-0,3 кгс/см² для расправки складок и исключения напряжения ткани. Давление поднимается до 0,8-1,0 кгс/см² с контролем герметичности мешка. Показание контрольного вакуумметра должно быть не менее 0,7 кгс/см².

На поверхность мешков закрепляются на клее 88НП или 4НБ-ув, либо герметике ВГО-1 термопары.

Тележка закатывается в автоклав для проведения режима формования с постепенным увеличением давления от 1 атм до 6 атм при одновременном подъеме температуры до 170+10ºС. При 85ºС вакуум отключается и мешок соединяется с атмосферой. При t= 170ºС и давлении 6 атм дается выдержка 6 часов. Охлаждение идет со скоростью 0,5-0,8 град в минуту под давлением не менее 2,5 атм доt= 70±5ºС. Открывать автоклав разрешается после снятия давления приtне выше 40ºС.

Распресовка детали идет в обратном порядке:

- снятие вакуумного мешка, дренажных слоев;

- снятие впитывающих слоев, антиадгезионного слоя.

Готовая деталь подвергается контролю качества начиная с визуального осмотра (выявление отслоений, инородных включений, наличие раковин и т.п.).

Контроль на соответствие чертежу.

Контроль содержания смолы, наполнителя, пористость, плотность углепластика. Данный контроль проводится на образцах, изготовленных из технологического припуска.

Контроль механических характеристик, вырезанных из технологического припуска на сжатие и удельную ударную вязкость.

Неразрушающий контроль для определения внутренних дефектов типа расслоений ультрозвуковым теневым методом (дефектоскоп ДУК-66П) либо акустический спектральный контроль прибором АД-50У преобразователем ПДУ-3.

Весовой контроль с точностью ±10 грамм.

Слоистые пластики на основе

различных тканей, древесного

шпона и бумаги.

Слоистые пластики этой группы можно разделить по назначению на конструкционные, электроизоляционные и декоративно отделочные:

К первым относятся:

текстолит конструкционный ПТК и поделочный ПТ; хлопчатобумажная ткань (миткаль, шифон, бязь), фенолоформальдегидная смола.

Текстолит графитированный и гибкий прокладочный МА; хлопчатобумажная ткань, фенолоформальдегидная смола с добавкой графита С1; для МА – латексом.

Пластики древесно-слоистые ДСПБ-А (дельта-древесина) Березовый шпон 0,5-0,15 мм; фенолоформальдегидная смола ДСП-В – березовый шпон 0,4; 0,5 мм; буковый; липовый шпон 0,5-1,15 мм фенолоформальдегидная смола.

Асботекстолиты А, Б, В, и Г (асбестовая ткань разных марок, бакелитовый лак ЛБС-2).

Ко второй группе:

Текстолит листовой электротехнический А, Б, Г, ВЧ, ЛТ (ткани хлопчатобумажные по разным ГОСТам – полиэфирная, техническая фенолоформальдегидная смола).

Пластик ВЭЛ-1 (лавсановая ткань, эпоксидное связующее).

Гетинакс листовой электротехнический (бумага электроизоляционная; смола резольного типа)

К третьей группе:

Декоративные бумажно-слоистые пластики.

Слодекор С-1 (бумага разная; с нефелиновым антипиреном; крафт-бумага; декоративная бумага, бакелитовый лак).

ДБСП-С (бумага декоративная, крафт-бумага, бумага оверлей, фенолоформальдегидная смола, меламиноформальдегидная смола).

Слоистые пластики изготавливают в виде листов и плит различной толщины (от 0,3 до 60-70 мм) методом прямого прессования на гидравлических прессах при удельном давление 75-125 кг/см2. Основную массу деталей из плит изготавливают механической обработкой. Помимо листов и плит выпускаются полуфабрикаты (цилиндры, трубки, стержни), изготовляемые методом намотки на специальных станках с последующей опресовкой в прессформах. Намоточные изделия без опрессовки имеют пониженную прочность при расслоении.

Текстолиты ПТК, ПТ применяются для изделий, работающих при температурах не выше 100-120ºС, для вкладышей подшипников, шестерен, втулок подшипников скольжения, для прокладок, панелей и др. деталей.

Текстолит графитированный используется для деталей антифрикционного назначения. Текстолит прокладочный МА применяется в качестве прокладочного материала для уплотнения фланцевых соединений, работающих в среде воздуха, масла, керосина, бензина при давлении до 3 атм и температуре до 100±10ºС.

Дельта-древесина ДСПБ-А применяется для изготовления комбинированных лопастей воздушных винтов вертолетов, ветродвигателей и некоторых типов самолетов. На ОАО «НАЗ «Сокол» это материал используется для изготовления штампов, оправок, болванок в производстве оснастки.

Пластик слоистый ДСП-В предназначен для амортизационных и выравнивающих прокладок, усиливающих накладок в узлах болтовых соединений неметаллических конструкций, для панелей приборных досок (защищенных от воздействия влаги), деталей электроизоляционного назначения, работающих в воздушной среде, для деталей оснастки.

Асботекстолит А и Б используется в качестве теплоизоляционного материала, для лопаток ротационных бензиновых насосов и авиационных двигателей, для фрикционных ведущих дисков, панелей электрощитков.

Текстолит листовой электротехнический применяется по прямому назначению для деталей электротехнического назначения; работающих в трансформаторном масле и на воздухе в интервале температур от –65 до +105ºС.

Пластик ВЭЛ-1 предназначен для изделий радиотехнического назначения, работающих в условиях повышенной влажности при температурах до 150ºС.

Гетинакс листовой электротехнический используется для деталей электрооборудования, работающих на воздухе и в трансформаторном масле при напряжении свыше 1000 В от–65 до +105ºС.

Пластики декоративные бумажно-слоистые используются в качестве декоративно-отделочного материала для деталей интерьера самолетов и вертолетов в интервале температур от–60 до +60ºС.