- •Курс лекций

- •1. Введение

- •2. Полимерные композиционные материалы

- •1 На подготовленную поверхность нанести 2 слоя клея вс-10т с расходом 200-250 г/м². Сушка 1 час.

- •3. Плита – стол обогрева; 4. Лента стеклоткани;

- •5. Приемная катушка.

- •1 Переход – изготовление внутренней обшивки.

- •2 Переход – выклейка секции промежуточных слоев.

- •3. Термореактивные прессовочные материалы.

- •4. Термопластичные материалы.

- •Выкладкой заготовки на контурной рамке

- •5 Пенопласты

- •6 Теплозвукоизоляционные материалы, декоративно-отделочные материалы.

- •7 Резиновые уплотнительные материалы.

- •8 Клеи.

- •9 Герметизирующие материалы.

- •4.1 Шпательные

- •4.2 Кистевые

- •4.3 Для распыления

- •10 Клееные сотовые металлические конструкции с применением алюминиевой фольги амг-2н-003.

- •11 Требования по безопасности в производстве деталей из неметаллов.

2. Полимерные композиционные материалы

Слоистые пластики.

К слоистым пластикам относится большая группа армированных материалов на основе термореактивных полимерных связующих с различными наполнителями. Эти материалы благодаря сочетанию высоких механических свойств(при небольшой объемной массе) с высокими теплофизическими и диэлектрическими характеристиками широко используются в конструкциях авиационной техники.

Свойства слоистых пластиков в значительной мере определяются структурой наполнителя и расположением волокон, а также природного связующего. Для этих материалов характерна анизотропия свойств(по основе и утку, вдоль и поперек волокон, параллельно и перпендикулярно слоям армирующего материала), степень которой зависит от особенностей наполнителя и от угла армирования, что необходимо учитывать при проектировании, изготовлении изделий и их эксплуатации.

Слоистые пластики представляются тремя типами:

На основе стеклянных волокон (стеклопластики)

На основе углеродных и борных волокон (угле- и боро пластики)

На основе различных тканей, древесного шпона и бумаги

Виды слоистых пластиков

по типу наполнителя.

С

лоистые

лоистые

п ластики

ластики

Стекло- Угле – и боро Пластики на основе

пластики пластики тканей, шпона, бумаги

Слоистые пластики первого типа используются в качестве материалов конструкционного, электро- и радиотехнического назначения; второго – для усиления металлических конструкций, увеличения продольной жесткости емкостей, работающих под давлением; третьего – в качестве конструкционных, электроизоляционных и декоративно отделочных материалов.

В последние годы слоистые пластики все шире применяются в силовых конструкциях авиационной техники, так как по уровню прочностных свойств могут быть сравнимы с металлами. В зависимости от применяемого стекловолокнистового наполнителя эти материалы получили условные названия:

1. На основе ориентированных стекловолокон – намоточные стеклопластики (поскольку их, как правило получают методом намотки)

2. На основе неориентированных волокон – стекловолокниты

3. На основе стеклоткани – стеклотекстолиты

Стеклопластики представляют собой гетерогенную систему (неоднородную, сост. из различных составных частей), содержащую кроме полимерной матрицы и стекловолокнистого наполнителя газообразные включения (в виде пор, замкнутых ячеек). Пористость этих материалов в зависимости от природы связующего, метода и технологического режима изготовления может составлять от 1÷2 до 20÷25 объемных %. Пористость оказывает большое влияние на свойства стеклопластиков – материалы с монолитной структурой имеют более высокие физико – механические характеристики, чем пористые.

Стабильность свойств стеклопластиков определяется также монолитностью структуры и условиями их эксплуатации. Под действием воды, повышенной влажности и температуры показатели механических и диэлектрических свойств снижаются. Более стойкие в этих условиях стеклотекстолиты, в состав связующих которых введены специальные химические адгезионногидрофобные добавки или с наполнителями, стекловолокна которого изготовлены с прямыми (активными) замасливателями.

Большинство стеклопластиков являются коррозионно-пассивными материалами и могут работать в контакте с цветными и черными металлами и сплавами.

Стеклопластики на основе эпоксидных и полиэфирных смол (ВПС-5; ЭДТ-10ВОВ) относятся к классу сгораемых материалов; стеклотекстолиты фенольного, полиамидного, кремнийорганического типа относятся к классам трудносгорающих и самозатухающих материалов.

Все стеклопластики обладают удовлетворительной грибостойкостью.

Изделия из стеклопластиков в зависимости от типа связующего, габарита и назначения могут быть изготовлены различными методами: пропитка под давлением; прямое прессование; формование (контактное; вакуумное; автоклавное); намоткой:

Методы изготовления

изделий из стеклопластиков.

Пропитка

Прямое Формование

Намотка Инжекционная

Пропитка

Прямое Формование

Намотка Инжекционная

под давлением прессование технология

Контактное

Вакуумное Автоклавное

Контактное

Вакуумное Автоклавное

1

пропиткой под давлением

– это когда полностью набирается на

пуансоне пакет необходимого количества

сухой стеклоткани по специальной схеме

укладки каждого слоя, диктуемой чертежом

и технологией со стыковкой каждого слоя

прошивкой стеклонитью. Набранный пакет

накрывается матрицей со шлангами подачи

связующего, давления воздуха, вакуума,

контрольными стеклянными трубками для

контроля прохождения связующего. Форма

герметизируется резиновыми прокладками

по разъемам и затягивается стяжными

болтами.

пропиткой под давлением

– это когда полностью набирается на

пуансоне пакет необходимого количества

сухой стеклоткани по специальной схеме

укладки каждого слоя, диктуемой чертежом

и технологией со стыковкой каждого слоя

прошивкой стеклонитью. Набранный пакет

накрывается матрицей со шлангами подачи

связующего, давления воздуха, вакуума,

контрольными стеклянными трубками для

контроля прохождения связующего. Форма

герметизируется резиновыми прокладками

по разъемам и затягивается стяжными

болтами.

Пакет в герметичном зазоре вакуумируется затем под давлением в самую нижнюю часть детали подается связующее до тех пор пока оно не покажется в контрольной трубке, подсоединенной к самой верхней части детали. После полного расхода расчетного количества связующего из расходной емкости и равномерного (без воздушных включений) прохождения связующего через контрольную трубку шланги перекрываются, отсоединяются и оснастка помещается в термошкаф для проведения режима полимеризации связующего по режиму, установленному для данной марки. Далее режим термообработки, охлаждение. Затем раскрытие формы и снятие детали для контроля и доводки.

По такому методу изготавливаются однослойные монолитные конструкции.

2 Прямое прессование

По такому методу прессуются листовые материалы с применением связующих, требующих температуры при полимеризации.

Предварительно пропитанные слои стеклоткани на пропиточных машинах с определенным наносом связующего (препреги) раскраиваются и укладываются пакетом либо между гладкими плитами пресса (обязательно с применением промежуточных плит), которые оборудованы электрообогревом (старые плиты обогреваются паром) либо в специальных прессформах с обогревом.

Для выдерживания необходимой толщины плит устанавливаются ограничительные планки по периметру плит с дренажными каналами для выхода летучих и излишков связующего. Режим полимеризации выдерживается по заданному для конкретного связующего.

Метод прямого прессования в жестком зазоре применяется при изготовлении многослойных конструкций с сетчатым заполнителем. Пример этого метода – изготовление конусов самолета МиГ – 21.

Рассмотрим конструкцию конуса самолета МиГ – 21 – 93, модернизация которого завершилась в 2004 году в связи с установкой радиолокационной станции (чертеж конуса 21.93.0202.0010).

Конструкция конуса и применяемые материалы.

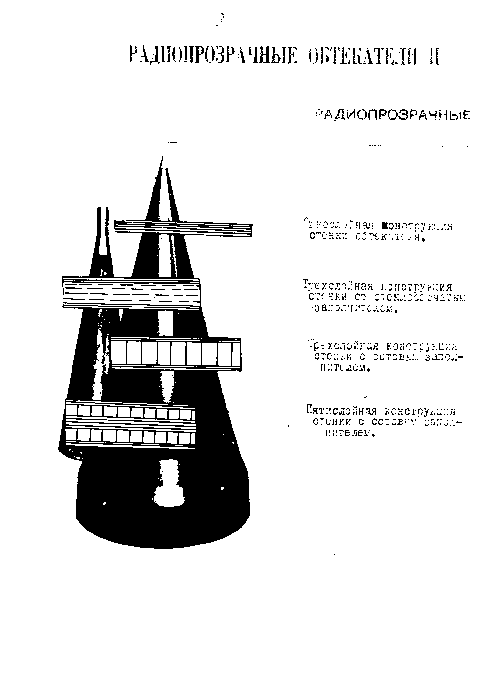

Радиопрозрачный стеклотекстолитовый конус 21.93.0202.0010 выполняет на самолете МиГ – 21 две основные функции:

- аэродинамический обтекатель, защищающий антенну радиолокационной станции от воздушного потока;

- радиопрозрачный элемент в системе антенны РЛС, обеспечивающий прохождение излучения СВЧ от антенны и прием её от облучаемого объекта с минимальными потерями.

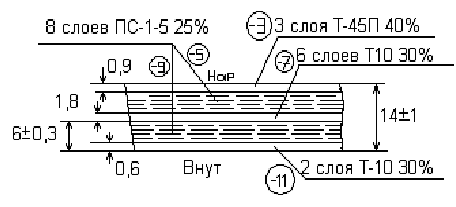

С этой целью радиопрозрачная стенка конуса выбрана 5-ти слойной конструкции с расчетными толщинами каждого слоя. Для обеспечения диэлектрических характеристик (диэлектрическая проницаемость) каждому слою установлено процентное содержание смолы в слоях стеклоткани или стеклосетки.

Толщина стенки конуса 14±1 мм

- наружная обшивка 0,9 (3 слоя стеклоткани Т-45П с содержанием смолы по сухому остатку – 40%)

- внутренняя обшивка 0,6 (2 слоя стеклоткани Т-10 с содержанием смолы по сухому остатку – 30%)

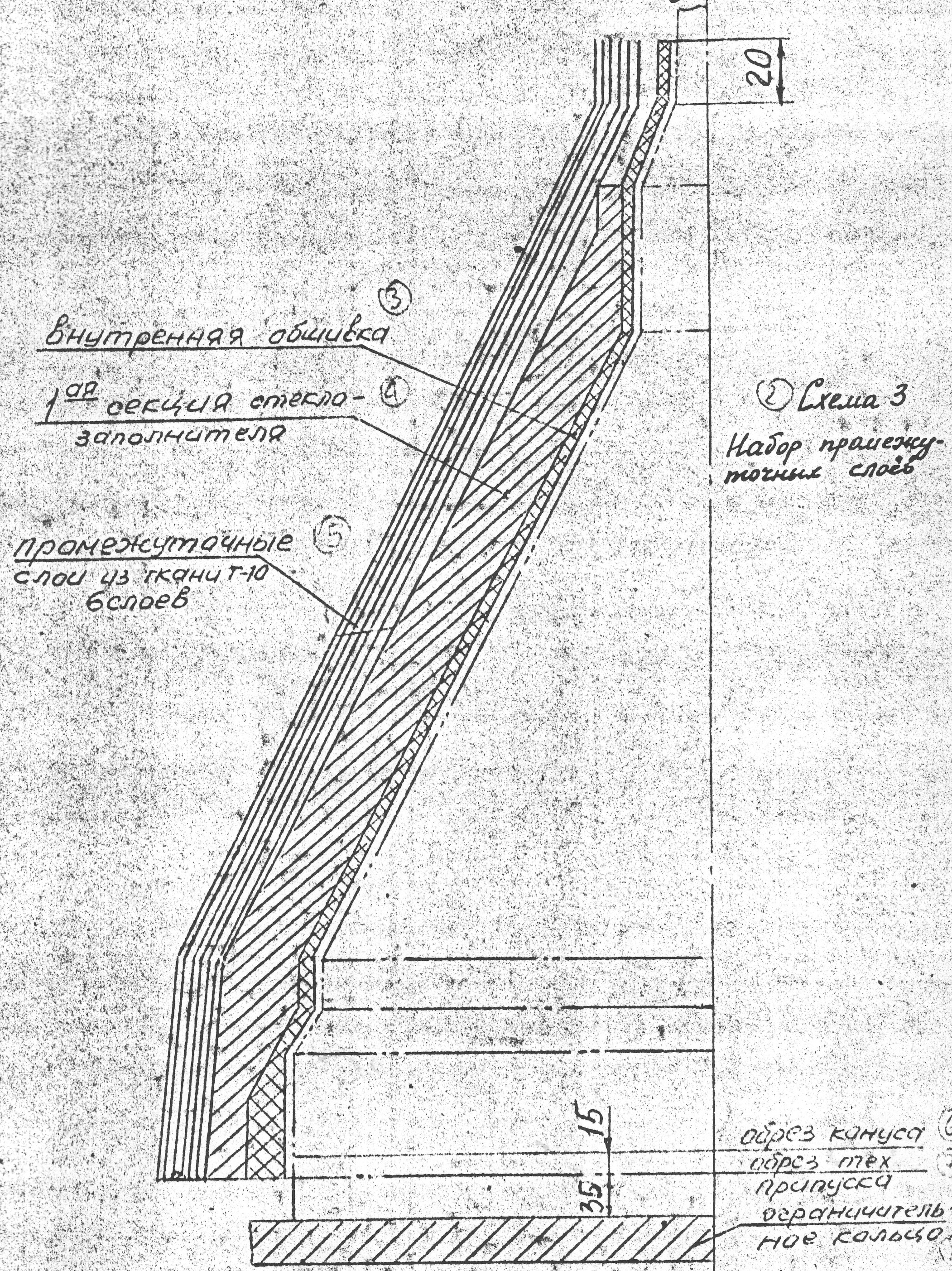

- промежуточный слой 1,8 (6 слоев стеклоткани Т-10 с содержанием смолы по сухому остатку – 30%)

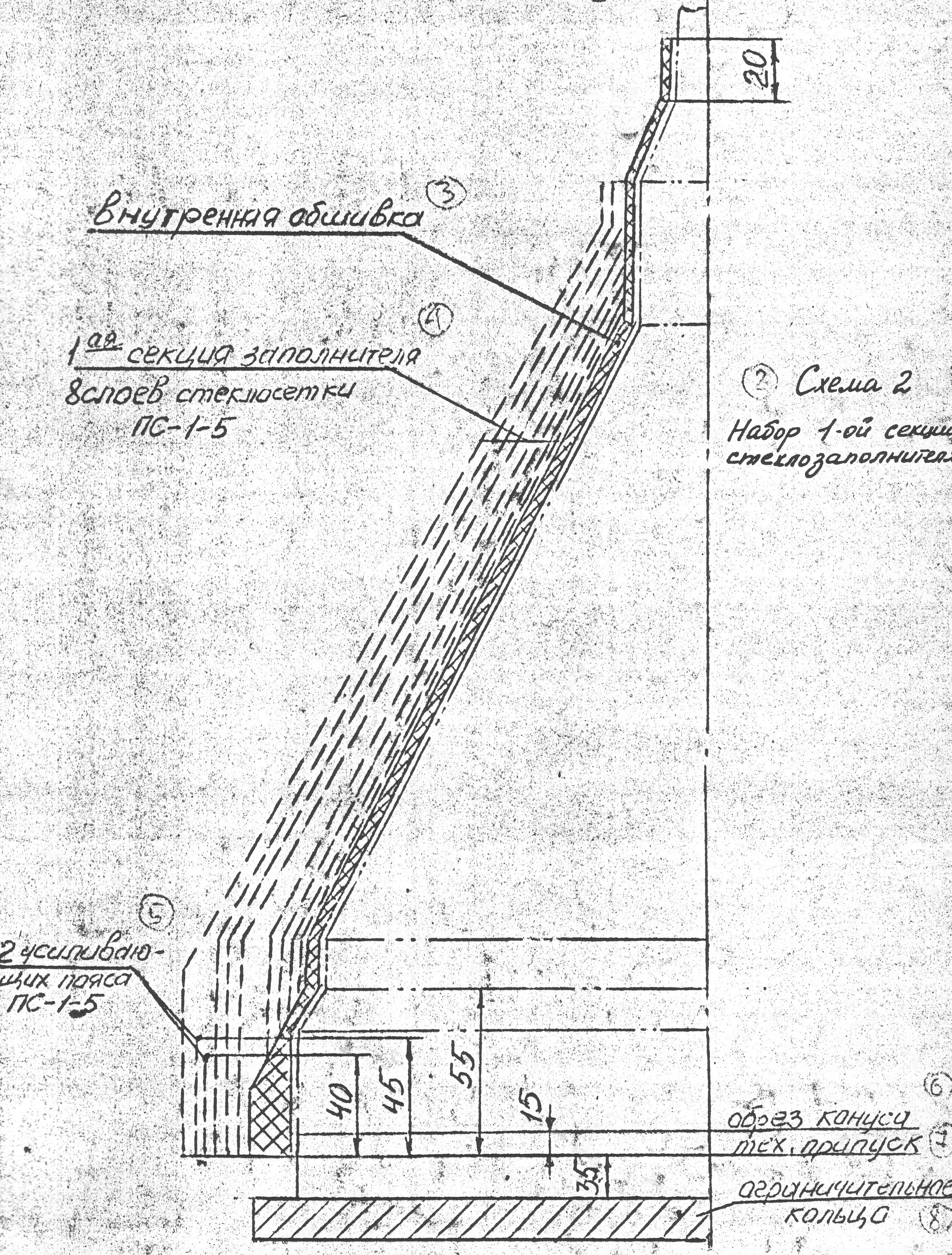

- два слоя заполнителя набираются из 8 слоев стеклосетки ПС-1-5 с содержанием смолы в каждом 25%(полотно сетчатое)

Показать образец и эскиз стенок МИГ – 21 и МИГ – 21БИС АПГ.

Торец конуса в зоне расположения втулок крепления конуса к кольцу рамы усилен силовыми поясами шириной до 65 мм ( 4 пояса из стеклоткани Т-10 на внутренней обшивке).

(2 пояса из полотна ПС-1-5 на первой секции заполнителя)

(7 поясов из стеклоткани Т-10 на второй секции заполнителя)

Конус имеет металлический наконечник, установленный с вкладышем и гайкой на клее ВК-9. Втулки крепления конуса также устанавливаются на клее ВК-9.

Конус

МИГ – 21

МИГ 21-93

Применяемые материалы:

Связующее ВФТ ТУ 6-05-966-76;

Стеклоткань Т-10 ГОСТ 19170-73

Т-45(п)-76 ТУ 6-48-107-94;

Стеклосетка ПС-1-5 ОСТ 17-469-80;

Клей ВС-10Т ГОСТ22345-77

Расчет содержания смолы по сухому остатку:

|

|

Для полой ткани |

|

Стеклосетка |

|

Стеклоткань Т-10 |

|

-3 |

|

-5 -9 |

|

-7 -11 |

|

![]() Рст.

– масса заготовки стеклоткани

Рст.

– масса заготовки стеклоткани

Однослойная

конструкция стенки

обтекателя. Трехслойная

конструкция стенки со стеклосетчатым

заполнителем. Трехслойная

конструкция стенки с сотовым заполнителем. Пятислойная

конструкция стенки с сотовым заполнителем.![]()

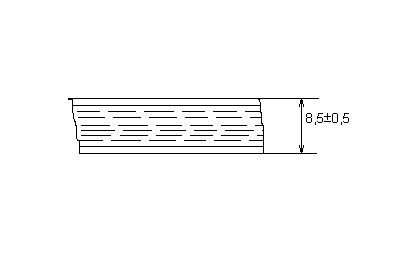

Технические требования радиотехническим параметрам обеспечиваются за счет правильного расчета и содержания смолы по сухому остатку в слоях стеклоткани и стеклосетки, выдерживанием количества слоев и обеспечением толщины стенки при промежуточном формовании первой секции заполнителя(6 мм ± 0,5) и при окончательном формовании всего пакета 14 ± 1,0. Все технологические параметры контролируются в полном объеме пооперационно с закрытием операций в технологическом паспорте.

Технологический процесс изготовления радиопрозрачного конуса начинается с подготовки формы: очистки рабочей поверхности от загрязнений и остатков отвердевшего связующего, обезжиривания нефрасом СЗ-80/120 и нанесения на рабочие поверхности пуансона и матрицы двух слоев разделительной смазки К-21. Нанесенная смазка сушится 30-60 минут при температуре помещения и затем после загрузки в термошкаф при 200±5ºС – 2 часа. Подъем температуры в термошкафу плавный 1,5-2 часа. Охлаждение до 50-60ºС, выгрузка из термошкафа и охлаждение до температуры помещения.

Приготовление клея ВФТ и клея ВС-10Т.

Связующие ВФТ должно соответствовать требованиям ТУ 6-05-966-76:

![]() -

массовая доля смолы 20-25%

-

массовая доля смолы 20-25%

![]() -

условная вязкость по ВЗ-246 сопло 6,0 мм –

15-40 сек.

-

условная вязкость по ВЗ-246 сопло 6,0 мм –

15-40 сек.

![]() -

плотность – 0,87-0,91 г/см³

-

плотность – 0,87-0,91 г/см³

проверяется ОЗЛ для каждой партии и по истечению срока хранения.

Добавить в ВФТ продукт 119-95 из расчета по формуле:

Х = 0,3*К*А

Где К – массовая доля смолы; А – количество связующего; Х – количество продукта 119-95.

Рабочая вязкость ВФТ по В3-1 сопло 5,4 для промазки стеклоткани и стеклолент д/б 20-35 сек., для полотна сетчатого 20-25 сек.. При необходимости вязкость доводится до нормы спирто-ацетоновой смесью(1:1).

Клей ВС-10Т должен иметь вязкость по ВЗ-1 сопло 5,4 – 50-60 сек.. Разбавляется смесью этилацетата и этилового спирта 1,5-1 по массе.

Раскрой и взвешивание стеклоткани.

Расчет необходимого количества связующего.

1 Раскроить стеклоткань для наружных, внутренних, промежуточных слоев и полотно сетчатое ПС-1-5 для заполнителя согласно чертежу и схеме укладки. Раскроить стеклоткань для силовых поясов. Количество поясов брать из расчета, что в отформованном состоянии один слой стеклоткани Т-10 имеет толщину 0,25-0,27 мм.

2 Раскрой первого слоя стеклоткани производить по пуансону. Слои укладывать так, чтобы основа ткани располагалась вдоль образующей конуса. Раскрой последующих слоев стеклоткани производить на столе по крою первого слоя с припуском 20-30 мм.

3 Раскрой усиливающих поясов производить непосредственно перед укладкой во избежание пересыхания связующего, которым промазывают кромки поясов для предупреждения осыпания.

4 Скомплектовать все раскроенные слои в порядке укладки их на пуансон(согласно схемам).

5 Содержание сухой смолы в стеклоткани, полотне сетчатом, усиливающих поясах задается чертежом.

6 Произвести расчет необходимого количества связующего:

6.1 Для наружной обшивки по формуле:

![]() ,

где:

,

где:

Рсм – масса связующего, г;

Рст – масса заготовки стеклоткани, г (Т-45П-76);

К – массовая доля смолы, %.

6.2 Для внутренней обшивки, промежуточных слоев и силовых поясов из стеклоткани Т-10 по формуле:

![]()

6.3 Для сетчатого заполнителя и силовых поясов из сетчатого полотна ПС-1-5 по формуле:

![]()

Выклейка и формование внутренней обшивки.

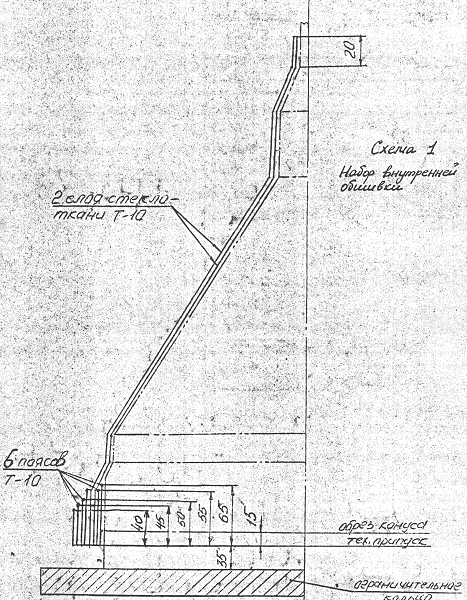

1 Взять из укомплектованного пакета крой стеклоткани для внутренней обшивки. Рассчитать необходимое количество связующего для каждого слоя. Укладку производить согласно схеме 1. Заполнить журнал расхода связующего (форма 2670-7) (схема 1).

2 Уложить силовой пояс на стол, разгладить и нанести с помощью кисти половину количества связующего на одну сторону. Сушить 5-10 минут (чертеж формы).

3 Уложить пояс на пуансон промазанной стороной. Ширина нахлеста 10-15 мм.

4 Промазать связующим вторую сторону. Кромки стеклоткани должны быть равномерно промазаны связующим.

5 Сушить на воздухе 20-35 минут.

6 Уложить второй силовой пояс аналогично п. 2; 3; 4; 5.

7 Уложить на пуансон два слоя внутренней обшивки аналогично п. 1; 2; 3; 4; 5. Первый слой обшивки укладывать с нахлестом 10-15 мм, второй слой укладывать встык. Стыки должны быть равномерно распределены по всей поверхности пуансона.

8 Сушить каждый слой на воздухе не менее 1 часа. Уложить 4-е силовых пояса аналогично п. 2; 3; 4; 5.

Примечание: Для предотвращения утяжки силовых поясов разрешается стыковать их из двух-трех частей.

9 Сушить собранный пакет на воздухе 12-15 часов или 3-4 часа на воздухе, а затем 1 час при температуре 60ºС. Максимальный разрыв от момента окончания набора до формования на должен превышать 3-х суток.

10 Уложить поверх пакета сухой дренажный слой стеклоткани Т-13. Отдельные части слоя Т-13 закрепить с помощью клея ВС-10Т в виде точек или сшить нитками №10. Поверх дренажного слоя уложить дополнительно 2 слоя мешковины или 2 слоя ткани Т-13.

Схема

1 – набор внутренней обшивки

11 Изготовить вакуумный мешок из ткани СТАМ-1 и клея 88НП. На мешке установить два штуцера для создания разряжения и контроля. Расстояние между штуцерами должно быть не менее 400 мм.

12 Подложить под штуцер лист из стеклотекстолита ВФТ-С толщиной 0,5 мм размером 100х100. На него наклеить полотно сетчатое ПС-1-5 в 2-3 слоя с помощью клея 88НП.

13 Приклеить к пуансону вакуумный мешок с помощью клея 88НП.

Примечание: При многократном использовании мешка из ткани СТАМ-1 рекомендуется выклеивать его на герметике ВИКСИНТ У-2-28НТ по инструкции ТИ 067-0358-85.

14 Установить форму в термошкаф, включить вакуумный насос, создать разрежение не менее 0,78 кгс/см² (600 мм рт.ст.). Расправить мешок по пуансону, убрать мелкие складки.

15 Поднять температуру в термошкафе 100-110ºС за 30-45 минут и выдержать форму при этой температуре 25-35 минут. Режим вести по диаграмме печи.

16 Открыть термошкаф, охладить рабочее пространство термошкафа до 40ºС. Раскатать с помощью ролика складки, места склейки и приклейки мешка. Величина разрежения после после прокатки должна быть не менее 0,75 кгс/см² (570 мм рт.ст.).

17 Установить поверх вакуумного мешка термопару. Спай закрепить на вакуумном мешке, тканью СТАМ-1 на клее 88НП.

18 Закрыть термошкаф.

19 Поднять температуру по термопаре до 140-150ºС и выдержать при этой температуре в течение 2-х часов. Величина разрежения должна быть не менее 0,72 кгс/см² (550 мм рт.ст.).

Примечание: Режимы формования отражать в журналах формы 2662-2; 2662-3.

20 Выключить обогрев, охладить форму при работающем вакууме до температуры 40-60ºС.

21 Выгрузить форму из термошкафа.

22 Снять вакуумный мешок и дренажный слой.

23 Зачистить поверхность обшивки шкуркой, удалить продукты зачистки.

Сборка первой секции стеклозаполнителя.

1 Нанести на обшивку конуса кистью 2 слоя клея ВС-10Т с расходом 200-250 г/м². Сушить каждый слой на воздухе не менее 1 часа.

2 Пропитать слои сетчатого полотна в ванне методом окунания. Рассчитать количество связующего. При этом все связующее должно впитаться в полотно.

3 Уложить слой сетчатого полотна на обшивку, расправить, натянуть, срезать кромки и сшить встык нитками. Аналогично уложить следующие слоя согласно схеме 2.

4 Укладку сетчатого полотна производить за один переход. Стыки должны быть равномерно распределены по всей поверхности пуансона.

5 Уложить силовые пояса.

6 Сушить секцию сетчатого полотна на воздухе в течение 10-12 часов.

7 Уложить на пакет дренажный слой из ткани ЭЗ-100. Опррессовать пакет, для чего надеть матрицу № 1 на пуансон, стянуть болтами до полной посадки матрицы на ограничительные пластины. Подтяжку гаек производить последовательно в диаметрально-противоположных точках, не допуская перекоса формы, согласно чертежу 1.

Черт. 1

Схема

2 Набор

1-ой секции стеклозаполнителя

Примечание: Для уменьшения усилия затяжки установить форму в термошкаф, и прогреть при температуре печи 100-110ºС в течение 2-х часов и дополнительно поджать матрицу до упора.

8 Проверить зазор между матрицей и ограничительным пластинами. Величина зазора должна быть не более 0,1 мм.

9 Установить форму в термошкаф, подсоединить термопары, поднять температуру до 140-150ºС выдержать 2 часа.

10 Разобрать форму.

11 Осмотреть поверхность пакета для выявления дефектов. В случае образования складок, гофров, углублений устранить их путем зачистки или заполнения пропитанных связующим сетчатым полотном на клее ВС-10Т.

12 Удалить пыль с защищенной поверхности изделия.

Выклейка промежуточных слоев.

1 На подготовленную поверхность нанести 2 слоя клея ВС-10Т. Расход клея на одну промазку 200-250 г/м². Полотно сетчатое должно быть промазано равномерно без пропусков, но и без скопления клея в ячейках. Сушить при комнатной температуре каждый слой не менее 1 часа, но не более 3-х часов.

2 Уложить 6 слоев стеклоткани промежуточного набора аналогично внутренней обшивки. Первый слой с нахлестом 10-15мм. Второй и остальные – встык с равномерным распределением их по всей поверхности пуансона. Сушка 12-15 часов при комнатной температуре или 3-4 часа при комнатной и 1 час при 65±5ºС. Укладку промежуточных слоев производить за один переход (схема 3).

Схема

3 Набор

промежуточных слоев.

3 Сушить собранный пакет на воздухе, а затем 1 час при температуре 60ºС.

Выклейка 2-ой секции стеклозаполнителя и опрессовка пакета.