Lekcii_po_TekhnichTermodinamike

.pdf

75

Процесс дросселирования в какой-то степени вреден в технике, так как при передаче газа по трубопроводам в результате прохождения различных заслонок, клапанов и просто сужения каналов давление газа падает, т. е. теряется часть энергии, способной совершать работу.

Дросселирование иногда используют для понижения давления с помощью проградуированных дроссельных шайб.

Понижение температуры в результате дросселирования используются в парокомпрессионных холодильниках (дроссельный вентиль).

Дросселированием называется явление, при котором пар или газ переходит с высого давления на низкое без совершения внешней работы и без подвода или отвода теплоты. Такое явление происходит в трубопроводе, где имеется место сужения проходного канала (Рис.5.2). При таком сужении, вследствие сопротивлений, давление за местом сужения - Р2, всегда меньше давления перед ним – Р1.

Любой кран, вентиль, задвижка, клапан и прочие местные сопротивления, уменьшающие проходное сечение трубопровода, вызывают дросселирования газа или пара, следовательно падения давления. В большинстве случаев это явление приносит безусловный вред. Но иногда оно является необходим и создается искусственно (регулирование паровых двигателей, в холодильных установках, в приборах для измерения расхода газа и т.д.). При прохождении газа через отверстие, кинетическая энергия газа и его скорость в узком сечении возрастают, что сопровождается падением температуры и давления. Газ, протекая через отверстие, приходит в вихревое движение. Часть его кинетической энергии затрачивается на образование этих вихрей и превращается в теплоту. Кроме того, в теплоту превращается и работа, затраченная на преодоление сопротивлений (трение). Вся эта теплота

воспринимается |

газом, в результате |

чего температура его изменяется |

(уменьшается |

или |

увеличивается). |

В отверстие скорость газа увеличивается. За отверстием газ опять течет по полному сечению и скорость его вновь понижается. А давление увеличивается, но до начального значения оно не поднимается; некоторое изменение скорости произойдет в связи с увеличением удельного объема газа от уменьшения

76

давления.

Дросселирование является необратимым процессом, при которм происходит увеличение энтропии и уменьшение работоспособности рабочего тела. Уравнением процесса дросселирования является следующее уравнение:

i1 = i2 . (5.14)

Это равенство показывает, что энтальпия в результате дросселирования не изменяется и справедливо только для сечений, достаточно удаленных от сужения.

Для идеальных газов энтальпия газа является однозначной функцией температуры. Отсюда следует, что при дросселировании идеального газа его температура не изменяется (Т1 = Т2). При дросселировании реальных газов энтальпия газа остается постоянной, энтропия и объем увеличиваются, давление падает, а температура изменяется (увеличивается, уменьшается или остется неизменной). Изменение температуры жидкостей и реальных газов при дросселировании называется эффектом Джоуля-Томсона. Для идеального газа эффект Джоуля-

Томсона равен нулю. Различают дифференциальный температурный эффект,

когда давление и температура изменяются на бесконечно малую величину, и

интегральный температурный эффект, при котором давление и температура

изменяются |

на |

конечную |

величину. |

Дифференциальный температурный эффект обозначается - б: |

|

||

= ( T/ P)i . (5.15)

Интегральный температурный эффект определяется из следующего уравнения:

T = T2 – T1 =  [T∙( / T)p – ] / cp dP . (5.16)

[T∙( / T)p – ] / cp dP . (5.16)

Для реальных газов T 0 и может иметь положительный или отрицательный знак.

Состояние газа, при котором температурный эффект меняет свой знак, называется точкой инверсии, а температура, соответствующая этой точке,

называется температурой инверсии - Тинв.

Тинв = ∙( Т/ )p . (5.17)

)p . (5.17)

77

ЛЕКЦИЯ 14

Компрессоры

Компрессором называется устройство, предназначенное для сжатия и перемещения газа.

Компрессор является одним из основных агрегатов газотурбинных, поршневых и комбинированных двигателей. Компрессоры используются в металлургии, в нефтяной промышленности, в пневмоинструментах, в холодильных агрегатах.

По способу сжатия воздуха или газа компрессоры можно разделить на две группы. К первой относятся объѐмные компрессоры (поршневые, ступенчатые, ротационные). Давление в них повышается при непосредственном уменьшении объѐма газа, поступающего в рабочее пространство.

Ко второй группе относятся центробежные, осевые и диагональные.

Несмотря на конструктивные различия компрессоров, с термодинамической точки зрения процессы сжатия, происходящие в них, одинаковы. Задачей термодинамического анализа является определение работы, которую необходимо затратить для получения некоторого количества (например, 1 кг) сжатого газа при заданных начальных и конечных параметрах.

Действительный же процесс компрессора отличается от теоретического на величину потерь, а именно: объемных и теоретических. Объемные потери вызваны наличием мертвого пространства; подогревом паров при всасывании; сопротивлением протеканию пара при всасывании и нагнетании; внутренними утечками пара через неплотности в компрессоре. Объемные потери снижают производительность компрессора, энергетические – увеличивают затраты энергии.

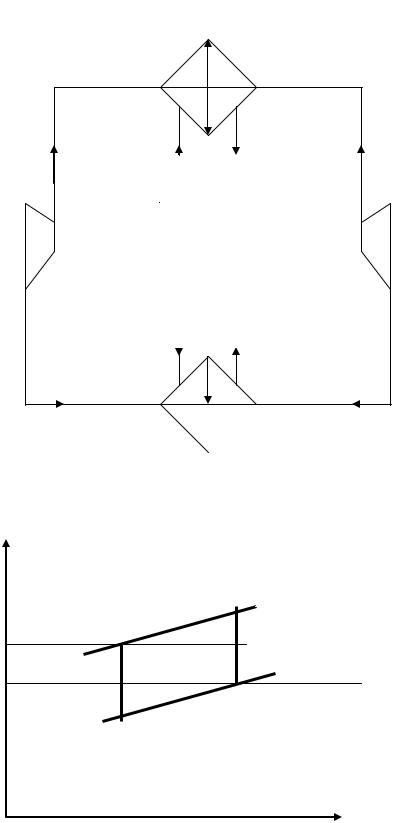

Диаграмма работы поршневого компрессора

Поршневой объѐмный компрессор – компрессор статического сжатия, наиболее простой по устройству. Состоит из цилиндра с поршнем и двух клапанов: всасывающего и нагнетающего.

Рассмотрим работу идеального поршневого компрессора, т. е. такого в котором:

а) весь объѐм цилиндра является рабочим; б) трение поршня о стенки цилиндра отсутствует;

в) давление газа при выталкивании его из цилиндра постоянно за всѐ время выталкивания.

|

|

|

78 |

p |

|

|

|

p2 |

4 |

3 |

|

|

|

|

|

p1 |

|

|

2 |

1 |

|

|

|

|

|

|

|

|

|

V3 |

V |

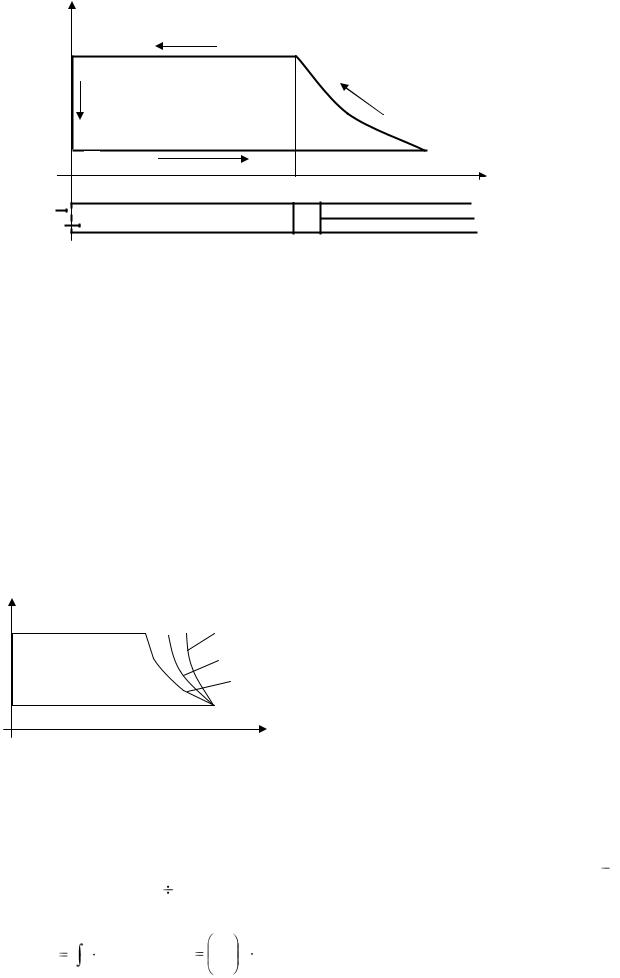

Рис. 1.35. Индикаторная диаграмма идеального поршневого компрессора

Процесс будем изображать в p,v- координатах, внизу схематично представлен цилиндр с поршнем.

При движении поршня слева на право, открывается всасывающий клапан, цилиндр заполняется газом, т.е. 1-2 – всасывание при давлении p1 (например, давлении окружающей среды). При обратном движении поршня всасывающий клапан закрывается и газ сжимается по линии 2-3 (более подробно о процессе сжатия поговорим позднее). При достижении давления p2 в точке v3, срабатывает нагнетательный клапан и газ выталкивается поршнем в сеть.

Давление остаѐтся постоянным до конечной точки движения поршня, затем мгновенно падаѐт до p1 и всѐ повторяется сначала.

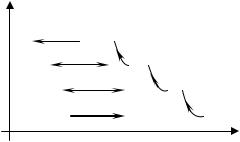

Работа, затрачиваемая на сжатие газа, представляет собой площадь фигуры 1-2-3-4. Эта работа зависит от характера процесса сжатия 2-3. На следующем рисунке изображены изотермический (n = 1), адиабатный (n = k) и

|

|

|

|

|

|

|

|

|

политропный процессы сжатия. |

|

||

|

|

|

|

|

|

|

|

|

Сжатие |

по |

изотерме |

1-2 даѐт |

p |

2 2` |

2`` |

|

|

|

|

||||||

|

n=k |

|

|

|

наименьшую площадь, т. е. происходит с |

|||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

||||||

|

|

|

|

|

n≈1,2 |

|

наименьшей |

|

затратой |

работы, |

||

|

|

|

|

|

|

следовательно, |

применение |

|||||

|

|

|

|

|

n=1 |

|

||||||

|

|

|

|

|

|

изотермического |

сжатия в компрессоре |

|||||

|

|

|

|

|

1 |

|

|

|

||||

|

|

|

|

|

|

|

|

является |

энергетически |

наиболее |

||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

V |

выгодным. |

|

|

|

|

Рис. 1.36. Сравнение работы |

|

|

|

|

|

||||||

|

|

|

Чтобы приблизить процесс сжатия |

|||||||||

|

изотермического, адиабатного и |

|

|

к изотермическому, необходимо отводить |

||||||||

|

политропного сжатия |

|

|

|

|

|||||||

|

|

|

|

|

от сжимаемого газа тепло. |

|

||||||

|

|

|

|

|

|

|

|

|

|

|||

|

Это достигается |

|

путѐм |

охлаждения наружной |

поверхности |

цилиндра |

||||||

водой, подаваемой в рубашку, которая образуется полыми стенками цилиндра. Однако практически сжатие газа осуществляется по политропе 1 2 с показателем n = 1,18 1,20, поскольку достичь значения n = 1 не удаѐтся.

с показателем n = 1,18 1,20, поскольку достичь значения n = 1 не удаѐтся.

Работа, затрачиваемая на сжатие, находится:

1

|

p2 |

p1 |

|

|

|

|

|

|

|

n |

|

||||

lk |

v dp , где v |

|

|

|

v1 |

- из уравнения политропы. |

|

p |

|||||||

|

p1 |

|

|

|

|

||

|

|

|

|

|

|

||

В результате интегрирования:

79

|

|

|

|

|

|

|

n 1 |

|

|

|

n |

|

|

p2 |

|

n |

|

lk |

|

|

|

p1 v1 |

|

1 . |

||

|

|

|

p1 |

|||||

|

n |

|

1 |

|

|

|

||

Если расход газа в компрессоре m, кг/с, то теоретическая мощность привода компрессора определяется из уравнения:

|

|

|

|

|

|

|

|

n 1 |

|

|

|

|

n |

|

|

p2 |

|

n |

|

N0 |

m |

|

|

|

p1 v1 |

|

1 . |

||

|

|

|

p1 |

||||||

|

|

n |

|

1 |

|

|

|

||

С помощью одноступенчатого компрессора можно повышать давление  до 1 МПа ( 10 ат.). Для получения газа более высокого давления применяют многоступенчатые компрессоры.

до 1 МПа ( 10 ат.). Для получения газа более высокого давления применяют многоступенчатые компрессоры.

Реальный компрессор

Рассмотрим компрессор холодильной установки.

Процесс сжатия в реальном компрессоре характеризуется наличием потерь на трение, наличием объѐма вредного пространства, поэтому работа, затрачиваемая на сжатие газа, рассчитывается по формуле для lk.

Эффективность работы реального компрессора определяется относительным внутренним КПД, представляющим собой отношение работы, затраченной на привод идеального компрессора, к действительной.

При работе компрессора его поршень и шатун нагреваются и, естественно, удлиняются. Чтобы не происходило удара поршня о клапанную доску, предусматривается пространство, называемое линейным мертвым пространством. Наличие мертвого пространства приводит к уменьшению объема пара, засасываемого компрессором.

Подогрев пара при всасывании происходит вследствие теплообмена между стенками цилиндра и поступающего в него парами холодильного агента; пары подогреваются, увеличиваются в объеме, в результате чего объем пара, засасываемого компрессором, уменьшается по сравнению с теоретическим объемом.

Внутренние утечки возникают в результате неплотностей в компрессоре и зависят от степени его изношенности.

Объемные потери действительного рабочего процесса компрессора, вызывающие уменьшение КПД, учитываются коэффициентом подачи; его рассматривают как отношение объема пара действительно засасываемого компрессором, к часовому объему, описываемому поршнем:

|

VД |

(5.7) |

||

|

|

VT |

|

|

|

|

|

||

где |

коэффициент подачи компрессора; |

|

||

V Д |

2 |

|

||

|

объем паров, действительно засасываемых компрессором, м ; |

|

||

VT |

2 |

|

объем (теоретический), описываемый поршнем, м . |

Машины с поршневым компрессором обеспечивают среднюю холодопроизводительность и используют в рассольных системах охлаждения,

80

но их можно применять и в системе непосредственного охлаждения, так же как и машины малой холодопроизводительности.

Холодильные машины с центробежными компрессорами при небольшой холодопроизводительности (менее 700 кВт) имеют низкую энергетическую эффективность, поэтому используются при больших значениях холодопроизводительности.

Холодильные машины с винтовыми маслозаполненными компрессорами

характеризуются высокой надежностью, удовлетворительными энергетическими показателями при производительности, превосходящей верхний предел эффективного использования холодильных машин с поршневыми компрессорами. Несмотря на основной недостаток – наличие металлоемкой масляной системы – холодильные машины с винтовыми компрессорами получили в последние годы большое распространение.

Холодильные машины с ротационными пластинчатыми компрессорами

отличаются простотой устройства, изготовления и эксплуатации, большой уравновешенностью, чем поршневые, так как в них нет деталей, совершающих возвратно-поступательное движение, нечувствительностью компрессора к гидравлическим ударам. Однако они имеют недостатки: значительные потери на трение, повышенный шум. При холодопроизводительности от нескольких сотен ватт до нескольких киловатт сравнимы с показателями холодильных машин с поршневыми компрессорами.

Кулисный компрессор бытового холодильника

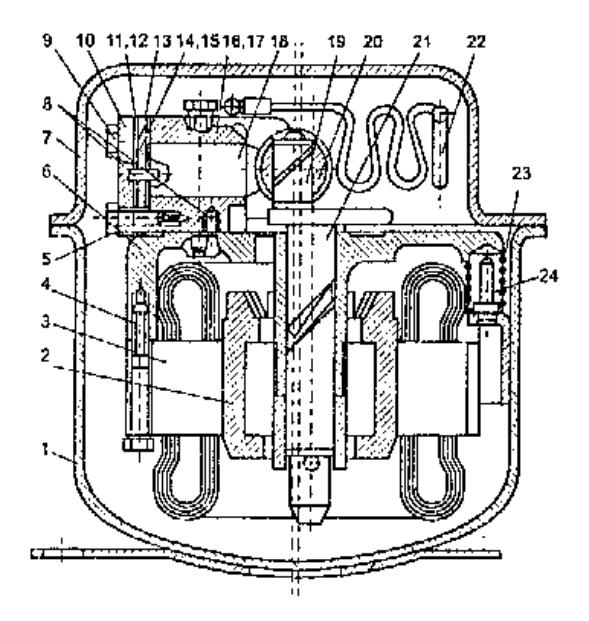

Кривошипно-кулисный мотор-компрессор с вертикальным расположением вала подвешен на пружинах 23 (рис. 5.8) внутри герметичного кожуха 1.

В зависимости от конструкции подвески пружины работают на сжатие или растяжение и служат для гашения колебаний, возникающих при работе компрессора. Пружины крепятся на кронштейнах, находящихся в верхней части кожуха, и ввинчиваются в отверстия специальных приливов на корпусе 6. Корпус компрессора в свою очередь приливами опирается на пружины.

Электродвигатель однофазный, асинхронный, с пусковой обмоткой. Для пуска двигателя и защиты от перегрузок применяют пускозащитное реле, соединенное с двигателем при помощи колодки зажимов, закрепленной на проходных контактах пластинчатой скобой. Реле установлено на раме.

Ротор 2 электродвигателя помещен непосредственно на валу 21 компрессора. Статор 3 прикреплен к корпусу 6 компрессора четырьмя винтами

4.

Статор набран из штампованных листов электротехнической стали. Обмотка статора двухполюсная, четырехкатушечная. Корпус компрессора чугунный, одновременно служащий опорой вала. Трущиеся части компрессора смазываются маслом под действием центробежной силы через косое отверстие в нижнем торце шейки вала 21. При вращении вала масло, попадая в наклонный канал, поднимается вверх и впрыскивается в зазор пары вал 21 – корпус 6 компрессора и даже по винтовой канавке масло доходит до пары вал 21 – ползун 20. Пара поршень 18 – цилиндр 16 смазывается разбрызгивателем.

81

Рис. Кулисный компрессор:

1 – кожух в сборе; 2 – ротор; 3 – статор; 4, 5, 9 – винты; 6 – корпус компрессора; 8 – штифты; 10 – головка цилиндра; 11 – прокладка клапана нагнетателя; 12 – нагревательный клапан; 13 – седло клапанов; 14 – всасывающий клапан; 15 – прокладка всасывающего клапана;

16, 17 – цилиндры; 18 – поршень; 19 – обойма; 20 – ползун; 21 – вал; 22 – трубка; 23 – буферная пружина; 24 – шпилька.

82

Пары хладагента всасываются из кожуха в цилиндр 16 и нагнетаются в трубку 22. Змеевик нагнетательной трубки 22 способствует гашению колебаний мотор-компрессора, корпус которого опирается на три пружины 23, зафиксированные шпильками 24.

Многоступенчатый компрессор

В многоступенчатых компрессорах сжатие газа осуществляется последовательно в нескольких цилиндрах с его промежуточным охлаждением после каждого цилиндра в специальных холодильниках. При таком принципе работы сжатие газа в каждом цилиндре возможно при допустимом температурном режиме, обеспечивающем благоприятные условия смазки.

Рассмотрим для примера процесс сжатия газа в трѐхступенчатом компрессоре.

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Газ всасывается в первый цилиндр |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(0-1), |

сжимается |

по |

политропе |

1-2 |

и |

||||

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

P4 |

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

поступает в промежуточный холодильник |

||||||||

|

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

5 |

|

|

|

|

|

|

|

|

|||||||||||||||

P3 |

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

(2-3), |

где |

охлаждается. Затем газ |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

P2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

всасывается |

во |

второй |

цилиндр |

(3-4), |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

||||||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

сжимается |

(4-5) |

и |

поступает |

в |

|||||||

P1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

V |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

холодильник (5-6), охлаждается и |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Рис. 1.37. Индикаторная диаграмма |

|

поступает в цилиндр (6-7) третьей |

||||||||||||||||||||||||

трехступенчатого компрессора. |

|

ступени, где сжимается до давления p4 |

и |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

идѐт потребителю. |

|

|

|

|

|||

Чем больше число ступеней сжатия и промежуточных охладителей, тем ближе процесс к наиболее экономичному – изотермическому, но тем сложнее и дороже конструкция компрессора. Поэтому вопрос о выборе числа ступеней решается на основании технических и технико-экономических соображений.

Процесс сжатия в реальном компрессоре характеризуется наличием потерь на трение, наличием объѐма вредного пространства. Работа, затрачиваемая на сжатие газа, так же рассчитывается по формуле для lk.

Эффективность работы реального компрессора определяется относительным внутренним КПД, представляющим собой отношение работы, затраченной на привод идеального компрессора, к действительной.

83

ЛЕКЦИЯ 15

Циклы холодильных машин

Охлаждение тел до температуры, лежащей ниже температуры окружающей среды, осуществляется с помощью холодильных установок, работающих по обратному тепловому циклу.

Холодильная установка включает в себя устройство для сжатия рабочего тела (компрессор или насос) и устройство, в котором происходит расширение рабочего тела, или так называемого хладоагента. Расширение рабочего тела может происходить с совершением полезной работы (в поршневой машине), и без совершения работы путѐм дросселирования. Эффективность работы определяется холодильным коэффициентом = q2/lц (где q2 – тепло, отведѐнное от охлаждѐнного тела, lц – затраченная на это работа цикла).

Холодильные установки по роду хладоагента делятся на две основные группы:

1)газовые, в частности – воздушные установки, когда рабочее тело -

газ;

2)паровые; хладоагент – пары.

Отдельная группа – термоэлектрические холодильные установки, где используется эффект Пельтье.

Цикл воздушной холодильной установки

В газовых холодильных машинах холодильным агентом являются газообразные вещества, агрегатное состояние которых не изменяется при совершении цикла.

Холодильным агентом в таких машинах является в основном воздух, поэтому их называют воздушными холодильными машинами.

Первые воздушные холодильные машины появились 100 лет назад. Однако тогда они не получили широкого распространения и были вытеснены с рынка парокомпрессионными, так как удельная массовая холодопроизводительность воздуха значительно меньше, чем кипящего холодильного агента в цикле паровой холодильной машины. При использовании воздушных холодильных машин требуется большая массовая подача холодильного агента, поэтому только по мере развития газотурбинной и особенно турбореактивной техники удалось создать воздушные

84ТО

1Х 1Т

Д

КМ

3Т 3Х

Об

Об

а

2 Р2

Т |

ТОС |

3 |

|

|

Р1 ТО

1

4

0 |

S |

|

|

|

б |

Рис. 5.1 Функциональная схема воздушной холодильной

машины и цикл еѐ работы

а- схема машины; б- диаграмма работы машины

турбохолодильные машины, близкие по экономичности в области относительно низких температур (от –80 до –120 0С) к парокомпрессионным. Идеальный цикл воздушной холодильной машины в T-S-диаграмме и ее функциональная схема изображены на рис. 5.1.