Lekcii

.pdfЛекция № 1

АВТОМАТИЗИРОВАННЫЕ ЭЛЕКТРОГИДРОПРИВОДЫ

Краткая характеристика курса.

Дисциплина «Автоматизированные электро-, гидроприводы» является одной из общепрофессиональных дисциплин, изучаемых при формировании знаний в области механики и управления приводами машин и технологического оборудования по специальности 151001 «Технология машиностроения».

Целью преподавания дисциплины является овладение студентами знаниями по теории объемных приводов, приобретение навыков по проектированию электро-, гидро-, пневмоприводов машин и технологического оборудования, изучение технологии производства исполнительных механизмов приводов, приобретение навыков построения математических моделей приводов.

Для реализации поставленной цели в процессе изучения курса решаются следующиезадачи:

-усваиваются знания по теории объемных приводов;

-изучаются принцип действия и устройство существующих объемных двигателей, направляющей, регулирующей и вспомогательной аппаратуры;

-приобретаются навыки разработки принципиальных пневматических и гидравлических схем;

-приобретаются навыки выполнения проектировочного расчета электропневмо- и электрогидроприводов машин и технологического оборудования;

-изучается технология производства исполнительных механизмов приводов;

-приобретаются навыки построения и анализа математических моделей приводов.

После освоения курса «Автоматизированные электро-, гидроприводы» студент должен:

-знать теорию объемных приводов;

-уметь разрабатывать и читать принципиальные пневматические и гидравлические схемы;

-уметь выбирать и разрабатывать объемные двигатели и аппаратуру;

-уметь выполнять проектировочный расчет приводов;

-знать технологию производства основных элементов приводов;

-уметь создавать математические модели приводов.

Объем дисциплины и виды учебной работы

|

№ |

Вид учебной работы |

Всего часов |

|

1 |

Общая трудоемкость дисциплины |

119 |

|

2 |

Аудиторные занятия (всего) |

51 |

|

2.1 |

Лекции |

34 |

|

2.2 |

Практические занятия (ПЗ) |

17 |

|

2.3 |

Лабораторные занятия (ЛЗ) |

|

|

2.4 |

Другие виды аудиторных занятий |

|

|

3 |

Самостоятельная работа (всего) |

68 |

|

3.1 |

Курсовой проект (работа) |

34 |

|

3.2 |

Расчетно-графические работы |

0 |

|

3.3 |

Реферат |

0 |

|

3.4 |

Другие виды самостоятельной работы |

34 |

|

4 |

Вид итогового контроля |

д/зачет, |

|

|

|

экзамен |

Основная литература |

|

||

1.Корнилов В. В. Гидропривод в кузнечно-штамповочном оборудовании: Учеб. Пособие для вузов/ В. В. Корнилов, В. М. Синицкий; Под ред. Н. В. Пасечника. – М.: Машиностроение, 2002. – 224 с.

2.Пластинин П. Н. Поршневые компрессоры. Теория и расчет: Учеб. пособие для вузов. – 2- е изд., перераб. и доп. – М.: Колос. – Т.1. – 2000. – 456 с.

3.Шорин В. П. и др. Гидравлические и газовые цепи передачи информации/ В. П. Шорин, А. Г. Гимадиев, Н. Д. Быстров. – М.: Машиностроение, 2000. – 328 с.

4.Медведев В. Ф. Гидравлика и гидравлические машины. – Мн.: Высшая школа, 1998.

5.Трифанов О. Н., Иванов В. И., Трифанова Г. О. Автоматизированные системы приводов технологического оборудования. Учебное пособие. –

М.: МГТУ “ СТАНКИН”, 1998. – 119 с.

6.Навроцкий К. Л. Теория и проектирования гидропневмоприводов: Учебник для студентов вузов по специальности "Гидравлические машины, гидроприводы и гидроавтоматика".- М.: Машиностроение, 1991. - 384 с.

7.Ручкин Л. В. Конструирование пневмоприводов робототехнических систем: Учеб. пособие. – Красноярск, 1996. –72 с.

8.Проектировочный расчет пневмопривода: Методические указания/Сост. Л. В. Ручкин. – Красноярск: САА, 1996. – 68 с.

9.Ручкин Л. В. Гидропривод технологических машин и оборудования. Ч. 1: Учеб. пособие. Красноярск: САА, 1999. – 96 с.

Дополнительная литература

1.Прокопьев В. Н. и др. Аксиально-поршневой регулируемый гидропривод. Под ред. В. Н. Прокопьева. М.: Машиностроение, 1969.

2.Гидравлика, гидромашины гидроприводы: Учеб. для машиностроительных вузов / Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. – 2- е изд., перераб. – М.: Машиностроение, 1982. -423с., ил.

3.Лабораторный курс гидравлики, насосов и гидропередач. Учеб. пособие для машиностроит. вузов. Под. ред. С. С. Руднева и Л. Г. Подвидза. Изд. 2-е, перераб. и доп. М., Машиностроение, 1974.

4.Чупраков Ю.И. Гидропривод и средства гидроавтоматики. Учебное пособие для ВТУЗов. М.: «Машиностроение» 1979 г.

5.Задачник по гидравлике, гидромашинам и гидроприводу: Учебное пособие для машиностроит. спец. Вузов / В. В. Некрасов, И. В. Фатеев, Ю. А. Беленков и др., под ред. В. В. Некрасова. М.: Высш. шк., 1989. – 192 с.

6.Герц Е. В., Крейнин Г. В. Расчет пневмоприводов. М.: Машиностроение, 1975. – 272 с.

7.Герц Е. В. Динамика пневматических систем машин. – М.: Машиностроение, 1985. – 256 с.

8.Гавриленко Б.А. и др. Гидравлический привод. М.: Машиностроение, 1968 г.

9.Свешников В. К, Усов А. А. Станочные гидроприводы. Справочник. 2-е издание, переработанное и дополненное. - М.: Машиностроение, 1988 г.

10.Брон Л. С., Тартаковский Ж. Э. Гидравлический привод агрегатных станков и автоматических линий. Издание 3-е переработанное и дополненное. - М.: Машиностроение, 1974 г.

11.Пневматические устройства и системы в машиностроении: Справочник/ Е. В. Герц, А. И. Кудрявцев, О. В. Ложкин и др. Под общ. Ред. Е. В. Герц – М.: Машиностроение, 1981. – 408 с.

Тема лекции «Классификация приводов».

Данная лекция является вводной по курсу «Автоматизированные электрогидроприводы». Речь идет о классификации приводов по области применения, источнику рабочей среды, способу управления и характеру управляющих сигналов.

Приводы являются составной частью всех технологических машин. Они обеспечивают в соответствии с заданным технологическим циклом работы перемещение, позиционирование и необходимое силовое воздействие рабочих органов машины. Типы применяемых приводов очень разнообразны. Можно выделить механические, электрические, электромагнитные, пневматические и гидравлические приводы.

При конструировании робототехнических систем, технологического оборудования различного назначения широкое распространение получили пневматические и гидравлические системы различных типов. Это связано с тем, что, благодаря простоте управления и невысокой мощности управляющих сигналов, пневматические и гидравлические системы удобно использовать при создании как программно управляемого оборудования, так и различных автоматизированных приспособлений. Кроме того, пневматические системы обладают достаточно высоким быстродействием, отличаются простотой конструкции, высокой надежностью, хорошими удельными показателями, пожарной безопасностью, отсутствием загрязнения окружающей среды.

Пневматические и гидравлические системы условно подразделяются на три основные группы: пневмоили гидроприводы, пневматические и гидравлические системы управления и пневматические или гидравлические устройства.

Под пневматическим или гидравлическим устройством понимают устройство, в котором используются физические свойства жидкости или сжатого газа как энергоносителя. В качестве энергоносителя используются: сжатый воздух, азот, инертные газы, минеральные масла, эмульсии. Наиболее широко в машиностроении в пневматических системах применяют сжатый воздух.

Под пневмоили гидроприводом понимают систему взаимосвязанных пневматических и/или гидравлических устройств, предназначенных для приведения в движение рабочего органа машины.

Из-за одинакового принципа действия пневмо- и гидроприводы объединены в один класс объемных приводов.

Принцип действия объемного привода состоит в передаче механической энергии посредством перемещения объемов рабочей среды под давлением. Энергия потока рабочей среды преобразуется в объемном двигателе в энергию выходного звена привода, через которое она передается к рабочему органу машины.

В общем случае объемный привод состоит из:

-источника механической энергии;

-источника рабочей среды;

-объемного двигателя (в дальнейшем - двигатель), в котором энергия потока энергоносителя преобразуется в механическую энергию рабочего звена машины;

-распределительных устройств, которые направляют потоки энергоносителя из магистрали в двигатель и, соответственно, из двигателя в атмосферу или бак;

-регулирующих устройств, предназначенных для изменения параметров потока энергоносителя;

-вспомогательных устройств, предназначенных для подготовки и контроля потока энергоносителя;

-управляющих устройств, обеспечивающих заданную последовательность срабатывания распределительных и регулирующих устройств и тем самым заданную последовательность перемещений рабочего органа машины в соответствии с требуемым законом движения.

Вкачестве источника механической энергии обычно используется приводящий электрический двигатель. Для преобразования механической энергии приводящего электрического двигателя в энергию потока рабочей среды под давлением используют насосы или компрессоры. В некоторых случаях насос может не входить в состав привода, поэтому по источнику подачи рабочей среды выделяют следующие объемные приводы: насосные,

компрессорные, аккумуляторные, магистральные, мультипликаторные.

Ваккумуляторном приводе рабочая среда подается в объемный двигатель от предварительно заряженного от внешнего источника аккумулятора.

Вмагистральном приводе рабочая среда поступает из магистрали, не входящей в состав привода.

Вмультипликаторном приводе для создания давления рабочей среды используется принцип мультипликации.

К рабочему органу машины энергия передается через механический узел, который называется выходным звеном привода.

Режим работы объемного привода должен быть задан.

Совокупность управляющих устройств образует систему управления.

Вкачестве управляющих сигналов могут использоваться механические, электрические, гидравлические, пневматические и комбинированные сигналы. Характер управляющих сигналов может быть как дискретный, так и

пропорциональный. Приводы, управляемые дискретными сигналами, осуществляют шаговое перемещение рабочего органа. При пропорциональном управлении величина перемещения рабочего органа машины

пропорциональна величине управляющего сигнала.

Взависимости от функционального назначения можно выделить

программный и следящий привод.

Впрограммном приводе скорость перемещения выходного звена изменяется системой управления по заданной программе, в следящем приводе

регулируемый параметр выходного звена изменяется по определенному закону в зависимости от внешнего воздействия.

По характеру движения выходного звена различают приводы поступательного, поворотного и вращательного движения (пневмо- и гидромоторы). Приводы поступательного движения в зависимости от структуры могут быть поршневыми, мембранными, сильфонными, комбинированными. Наибольшее распространение получили поршневые и мембранные приводы, двигатели которых имеют не более двух полостей. Пневматические и гидравлические устройства могут быть как односторонними, так и двусторонними. В одностороннем устройстве в одну из полостей подается или вытесняется энергоноситель, другая полость соединена, например, с магистралью постоянного давления. В двустороннем устройстве в обе полости попеременно подается энергоноситель, вследствие чего выходное звено совершает возвратно-поступательное движение.

Полость, в которой давление энергоносителя является движущей силой, называется рабочей.

Полость, соединенная с магистралью постоянного давления, баком или атмосферой, называется сливной или выхлопной, причем давление энергоносителя в этой полости оказывает противодавление перемещению выходного звена привода, т.е. создает силу сопротивления или

противодавления.

Как односторонние, так и двусторонние устройства могут быть с начальным перепадом давления или без него. В качестве примера одностороннего пневмоустройства с начальным перепадом давления можно привести дифференциальное пневмоустройство, в котором в начальный момент работы выхлопная полость соединена с магистралью, а в рабочей полости поддерживается атмосферное давление. Под магистральным давлением понимается постоянное давление сжатого воздуха на входе в пневмоустройство из напорной линии (магистрали). Если давление в обеих полостях двигателя равно атмосферному, то в таком устройстве перепад давления отсутствует. Обычно магистраль не входит в состав пневмопривода, и по источнику подачи сжатого воздуха такой привод называют магистральным.

Широкое использование объемных приводов при создании различных технологических машин определяется их существенными преимуществами по сравнению с другими типами приводов. Удельная масса привода (отношение полной массы к номинальной мощности привода) составляет от 0,5 до 1,8 кг/кВт. Благодаря малой инерционности подвижных частей объемные приводы имеют высокое быстродействие, время разгона и торможения объемных двигателей обычно не превышает нескольких сотых долей секунды. Важное достоинство объемных приводов - возможность работы в динамических режимах при частых включениях, остановках, реверсах движения или изменениях скорости. Объемный привод надежно защищает систему от перегрузок, что дает возможность работать по упорам и обеспечить точный контроль действующих усилий.

Косновным преимуществам объемного привода следует отнести достаточно высокое значение КПД, повышенную жесткость благодаря большому модулю упругости рабочей среды (гидропривод), незначительные сжимаемые объемы (гидропривод), самосмазываемость и долговечность.

Современное технологическое оборудование при высокой степени автоматизации цикла требует обеспечить до несколько десятков различных движений. Применение объемного привода позволяет удобно скомпоновать исполнительные механизмы и объемные двигатели, направляющую и регулирующую аппаратуру, компрессорную или насосную установку, что обеспечивает как автоматизацию, так контроль и оптимизацию параметров технологического процесса. Следует также отметить возможность применения современных средств программного управления, возможность создания сложных систем из стандартных или нормализованных элементов.

Кнедостаткам объемного привода следует отнести потери на трение и утечки в системе, что снижает значение КПД привода, вызывает разогрев рабочей среды (для гидропривода), что, в свою очередь, вызывает изменение пропускной способности регулирующей аппаратуры, а в итоге - изменение скорости движения рабочих органов машины. Надежная работа гидросистемы может быть обеспечена лишь при надлежащей фильтрации рабочей среды, что повышает стоимость и усложняет обслуживание привода. Кроме того при попадании в гидросистему воздуха технические параметры гидросистемы резко ухудшаются.

При правильном конструировании и эксплуатации объемного привода указанные недостатки можно свести к минимуму. Расширение же области применения следящего и пропорционального управления, обеспечивающего связь современных систем программного управления с объемным приводом, позволяет улучшить энергетические и эксплуатационные характеристики привода и создать новые эффективные технологические машины и робототехнические системы.

Проектирование объемных приводов включает несколько этапов.

На начальном этапе оценивается возможность и целесообразность использования пневмоили гидропривода для решения поставленной задачи. На этом этапе формулируются требования к приводу в целом, оцениваются технологические нагрузки, определяются их зависимости от времени, скорости

иперемещения выходного звена.

Следующий этап - выбор структуры привода (структурный синтез).

В настоящее время отечественная промышленность не выпускает комплектных пневмоприводов, типоразмер комплектных электрогидравлических приводов также ограничен, поэтому при решении конкретной задачи структура привода выбирается заново, при этом выбираются элементы привода, в том числе и управляющие устройства для регулирования скорости движения выходного звена, выбирается способ позиционирования в крайних и, если требуется, в промежуточных положениях с учетом функциональных возможностей системы управления. Этап

заканчивается разработкой схемы пневматической (гидравлической) принципиальной согласно ГОСТ 2.701-84.

Принципиальная схема определяет полный состав элементов и связей между ними, дает детальное представление о принципах работы системы и является основанием для выполнения расчетов и разработки другой конструкторской документации. Условные графические обозначения элементов схем приведены в ГОСТ 2.781-68 «Аппаратура распределительная и регулирующая гидравлическая и пневматическая», в ГОСТ 2.780-68 «Элементы гидравлических и пневматических сетей» и в ГОСТ 2.782-68 «Насосы и двигатели гидравлические и пневматические».

Особое место при проектировании объемного привода занимает расчетная часть. При этом решаются задачи, связанные с определением конструктивных параметров, времени срабатывания объемного, законов движения выходного звена. По определенным конструктивным параметрам подбираются типоразмеры выпускаемых промышленностью пневматических и гидравлических устройств или, при необходимости, разрабатываются новые устройства.

После определения конструктивных параметров оценивается время срабатывания привода. На этом, обычно, проектировочный расчет привода заканчивается.

Привести примеры пневматических систем (файлы *.dwg).

Лекция № 2

Тема лекции: Характеристики рабочей среды

Содержание: Требования, предъявляемые к рабочей среде объемных приводов. Основные характеристики рабочих жидкостей и газов, применяемых в приводах технологического оборудования.

Рабочая среда, применяемая в гидроприводах технологического оборудования и робототехнических систем, должна иметь:

хорошие смазочные свойства; малое изменение вязкости в широком диапазоне температур; большой модуль упругости;

химическую стабильность в течение длительного времени эксплуатации; сопротивляемость вспениванию; совместимость с материалами гидропривода; малую плотность; малую способность к растворению воздуха;

хорошую теплопроводность; низкое давление паров и высокую температуру кипения;

возможно меньший коэффициент теплового расширения; большую удельную теплоемкость; нетоксичность;

прозрачность и наличие характерной окраски; низкую стоимость.

Более всего перечисленным требованиям отвечают минеральные масла, среди которых в гидроприводах чаще всего применяют индустриальные гидравлические масла серии ИГП, производимые из нефти и содержащие антиокислительные, антикоррозионные и антипенные присадки.

В пневмоприводе используются физические свойства сжатых газов как энергоносителей. С точки зрения аэромеханики газ представляет собой сплошную легкоподвижную среду с малым сопротивлением изменению объема.

К основным характеристикам рабочей среды относятся плотность, удельный вес, вязкость, сжимаемость.

Давление p в точке газа или жидкости - отношение силы dP, действующей нормально к поверхности на элементарную площадку dF, к этой площадке

p = dP/dF.

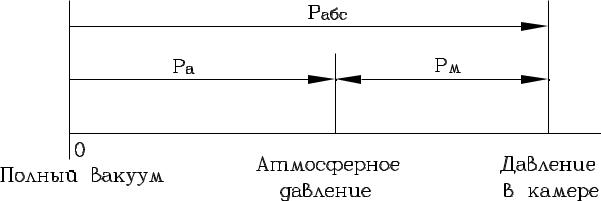

Абсолютное давление pабс (отсчитываемое от нуля давления) связано с манометрическим давлением pм (отсчитываемым от атмосферного давления pа) зависимостью

Pабс = pм + pа.

Другими словами, абсолютное давление – это сумма избыточного или манометрического давления (показаний прибора измерения давления) и атмосферного.

Графически это проиллюстрировано на рис. 2.1.

Рис. 2.1.

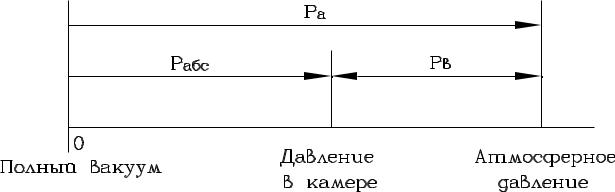

Вакуум – это состояние разреженного газа, при котором длина свободного пути пробега молекул больше характерного размера камеры, в которой находится газ. При этом давление газа, находящегося в камере, всегда ниже атмосферного.

Графически, абсолютное давление газа и давление газа, находящегося в вакуумируемом состоянии, проиллюстрировано на рис. 2.2.

Рис. 2.2.

где рв – вакуумное давление, величина давления газа, характеризующая разницу между атмосферным давлением и абсолютным давлением газа в вакуумированном объеме, т.е.

рв = ра – рабс ,

Отсюда следует важное свойство вакуума: абсолютное значение вакуумного давления не может быть больше атмосферного.

Официально признанное системой единиц измерений является СИ (SI). Единицей измерения давления в ней является Паскаль, Па (Pa), 1 Па = 1 Н/м2.

Вразличных отраслях использовались следующие единицы: миллиметр

ртутного столба (мм. рт. ст. (mm Hg) или Торр (Torr)), физическая атмосфера (атм. (atm)), техническая атмосфера (1 ат = 1 кгс/см2 (kgf/cm2)), бар (bar).

Ванглоязычных странах используется фунт на квадратный дюйм (pounds per square inch или PSI). Ниже приведены соотношения между указанными величинами:

1Па = 10-5 бар = 9,87.10-6 атм = 0,0075 мм. рт. ст. = 0,102 мм H2O =

=1,02.10-5 кгс/см2 = 1,45.10-4 фунт/дюйм2 (psi).

Под плотностью ρ (кг/м3) понимается отношение массы m к занимаемому объему V:

ρ = m / V. |

(2.1) |

Плотность рабочей жидкости зависит как от температуры, так и от давления. Для определения плотности рабочей жидкости при рабочих

температуре и давлении используют зависимость |

|

||||

где ρ0 |

ρ = ρ0 |

. (1 + c1 |

. p - c2 |

. p2) , |

(2.2) |

- плотность рабочей жидкости |

при атмосферном |

давлении и |

|||

температуре; c1 и c2 - параметры, зависящие от температуры t. Эти параметры для применяемых в гидроприводах рабочих жидкостей в пределах реальных

температур изменяются незначительно и можно принять с1 = 6,4 . 10 - 4 Мпа - 1, с2 = 1,16 . 10 - 7 Мпа - 2.

В диапазоне изменения давления от 0 до 30 МПа и температуры от -50 0C до 120 0C плотность жидкости изменяется незначительно и в практических