Lekcii

.pdf

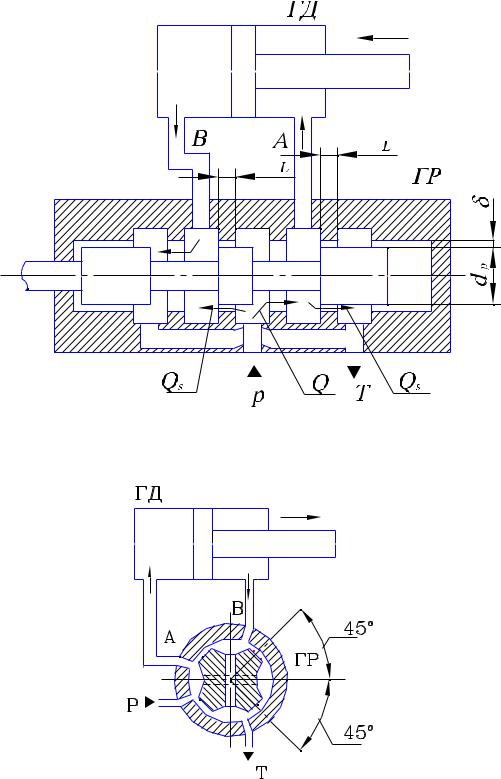

Q рабочей жидкости из напорной линии P по линии A поступает в одну из камер гидродвигателя ГД, а из противоположной камеры вытесняется через линию B и распределитель в сливную линию T. При перемещении золотника в другое крайнее положение направление потока жидкости реверсируется, в результате чего изменяется направление движения гидродвигателя.

а)

б)

Рис. 5.1. Конструктивные схемы распределителей: а – золотникового, б – кранового типов

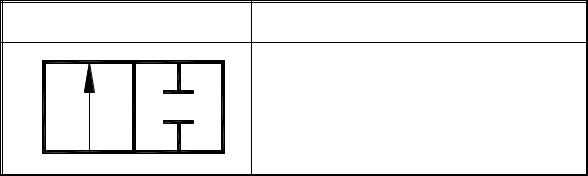

По числу фиксированных положений запорно-регулирующего элемента распределители бывают двух- и трехпозиционными. По количеству подводимых и отводимых гидролиний распределители могут быть двух-, трех-, четырехили пятилинейного исполнения. По способу установки золотника - с фиксацией золотника во всех позициях или с пружинным возвратом в среднее (для трехпозиционных) или крайнее (для двухпозиционных) положение. Для условного обозначения распределителей применяют дробь, в числителе которой указывают число гидролиний, а в знаменателе - количество позиций, т.е. запись «3/2 распределитель» означает трехлинейный двухпозиционный распределитель. Способ соединения линий распределителей отражается в их гидросхемах. Наиболее часто используемые гидросхемы распределителей приведены в табл. 5.1.

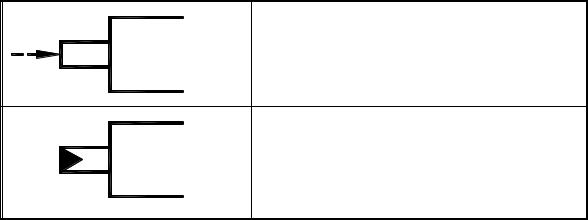

Распределители в принципиальных гидравлических схемах изображаются условно. Условные обозначения строят из обозначений отдельных элементов и их комбинаций: позиций подвижного элемента, линий связи, проходов и элементов управления. Рабочую позицию подвижного элемента изображают квадратом, который вычерчивают сплошными основными линиями. Число позиций распределителя соответствует числу квадратов. Проходы (каналы) распределителей изображают линиями со стрелками, показывающими направления потоков рабочей среды в каждой позиции. Проходы располагают так, чтобы расстояния от проходов до каждой стороны квадрата во всех позициях были одинаковыми. Электромагниты управления распределителей изображаются прямоугольниками. В принципиальной схеме распределители изображают в исходной позиции, к которой подводят линии связи. Для того, чтобы представить действие распределителя в другой позиции, необходимо мысленно передвинуть соответствующий квадрат на место исходной позиции, оставляя линии связи в прежнем положении.

Таблица 5.1

Обозначение |

Тип распределителя |

2/2 Двухлинейный двухпозиционный распределитель

3/2 распределитель

4/2 распределитель

4/3 распределитель (линии управления и нагрузки

разъединены в среднем положении)

4/3 распределитель (оба выхода соединены со сливом

в среднем положении)

|

|

|

|

|

|

|

|

|

|

|

5/3 распределитель |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

(линии управления и нагрузки |

||

|

|

|

|

|

|

|

|

|

|

разъединены в среднем положении) |

||

|

|

|

||||||||||

|

В настоящее время присоединительные отверстия распределителей |

|||||||||||

обозначаются цифрами: |

|

|

||||||||||

|

подвод рабочей жидкости |

1 |

|

|||||||||

|

выходные присоединительные отверстия |

2, 4 |

|

|||||||||

|

сливные присоединительные отверстия |

3, 5 |

|

|||||||||

|

присоединительные отверстия |

|

|

|||||||||

|

управляющих сигналов |

10, 12, 14, |

|

|||||||||

где 10 - в результате подачи управляющего сигнала распределитель перемещается в позицию, в которой перекрыт подвод рабочей жидкости 1; 12 - в результате подачи управляющего сигнала распределитель перемещается в позицию, в которой подвод рабочей жидкости 1 соединяется с выходом 2; 14 - в результате подачи управляющего сигнала распределитель перемещается в позицию, в которой подвод рабочей жидкости 1 соединяется с выходом 4.

Ранее применялись буквенные обозначения:

подвод рабочей жидкости |

P |

выходные присоединительные размеры |

A, B |

сливные присоединительные размеры |

R, S, Т |

присоединительные отверстия |

|

управляющих сигналов |

Z, Y |

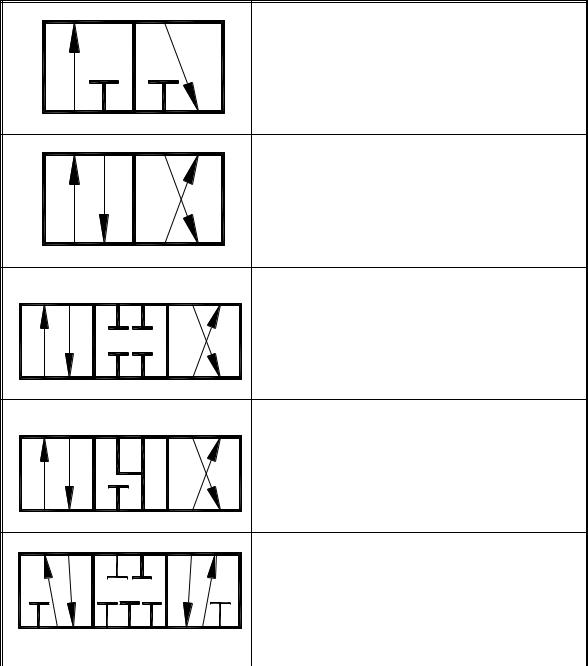

Управление распределителем, т.е. управление перемещением золотника, может быть ручным (от кнопки, рукоятки, педали, рукоятки с фиксатором), механическим (от ролика, от ролика, срабатывающего в одном направлении, с пружинным возвратом), электрическим (от электромагнита), пневматическим или гидравлическим (прямого и непрямого действия). Условные обозначения элементов управления приведены в табл. 5.2.

Таблица 5.2

Обозначение |

Управление |

Ручное

От кнопки

От рукоятки

Механическое

От ролика

Пружинный возврат

Электрическое

От электромагнита

Гидравлическое

Прямого действия

Непрямого действия с указанием направления

В качестве примера в табл. 5.3 приведены основные параметры распределителей типа ПГ.

|

|

|

|

|

Таблица 5.3 |

|

Параметры |

ПГ74-11 |

ПГ74-22 |

Г72-33 |

ПГ72-34 |

ПГ72-35 |

|

|

|

|

|

|

|

|

Диаметр условного |

|

|

|

|

|

|

прохода, мм |

8 |

|

10 |

16 |

20 |

32 |

Расход масла, л/мин: |

|

|

|

|

|

|

номинальный |

8 |

|

20 |

40 |

80 |

160 |

максимальный |

16 |

|

40 |

80 |

160 |

320 |

Минимальное давление |

|

|

|

|

|

|

управления для |

|

|

|

|

|

|

распределителей с |

|

|

|

|

|

|

гидравлическим и |

|

|

|

|

|

|

электрогидравлическим |

|

|

|

|

|

|

управлением, МПа |

|

0,5 |

|

0,4 |

|

|

Время срабатывания, с |

|

|

|

|

|

|

для аппаратов с |

|

|

|

|

|

|

управлением: |

|

|

|

|

|

|

электрическим |

0,02 |

|

0,03 |

- |

- |

- |

гидравлическим |

- |

|

0,05-0,5 |

0,1-1 |

0,1-1 |

0,15-2 |

электрогидравлическим |

- |

|

- |

- |

0,05-1,5 |

0,07-3,0 |

Ход, мм |

|

|

|

10 |

|

|

Тяговое усилие, Н |

16 |

|

25 |

16 |

16 |

16 |

Золотник перемещается в корпусе распределителя. Перемещение возможно лишь при наличии радиального зазора между этими деталями, по которому возможны утечки рабочей жидкости между полостями распределителя. Наличие утечек жидкости уменьшает располагаемый расход, увеличивает потери мощности, снижает равномерность хода выходного звена привода и ограничивает диапазон регулирования скоростей.

Обычно величина радиального зазора составляет 10-15 мкм. Для уменьшения утечек радиальный зазор необходимо уменьшить, однако трудно

обеспечить технологически величину зазора менее 5 мкм. Кроме того, при малых зазорах снижается надежность работы распределителя, т.к. деформация корпуса может вызвать заклинивание золотника. Для снижения утечек можно уменьшить диаметр золотника и увеличить длину направляющих поясков, но это вызывает увеличение потерь давления и хода золотника.

Все направляющие пояски золотника имеют одинаковый диаметр, а длина направляющего пояска не должна быть меньше половины его диаметра. Если направляющий поясок только один, то длина его должна быть не менее, чем

, а при нескольких направляющих поясках длина доходит до 0,5 . dp, при условии, что расстояние между серединами крайних поясков не менее 2 . dp

, а при нескольких направляющих поясках длина доходит до 0,5 . dp, при условии, что расстояние между серединами крайних поясков не менее 2 . dp

[4].

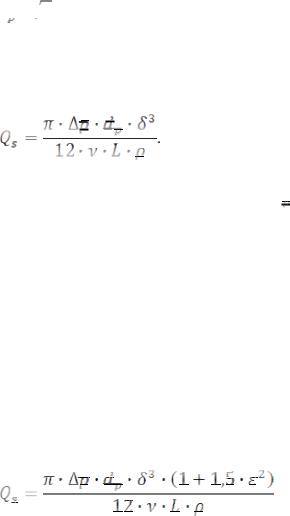

Величину утечки Qs через строго концентрическую щель при ламинарном течении потока жидкости определяют по формуле

(5.1)

где p - перепад давления в щели,  - диаметр золотника, L - длина щели вдоль оси, δ - радиальный зазор.

- диаметр золотника, L - длина щели вдоль оси, δ - радиальный зазор.

Практически, вследствие неравномерности распределения давления в зазоре, в кольцевой щели возникает радиальное усилие, прижимающее золотник к одной стороне корпуса, что приводит к увеличению сил трения и усилия, необходимого для осевого перемещения золотника. Наиболее простой способ снижения неуравновешенных радиальных сил давления жидкости на золотник состоит в выполнении на уплотняющих поясках кольцевых разгрузочных канавок шириной и глубиной 0,3…0,5 мм, выравнивающих давление в зазоре по окружности. В этом случае при определении величины утечки Qs в расчет принимается лишь полезная уплотняющая длина по образующей цилиндра, т.е. длина щели за вычетом ширины канавки.

При эксцентричном расположении золотника величина утечки

(5.2)

где ε - относительный эксцентриситет щели, равный отношению величины смещения оси внутреннего цилиндра от оси внешнего цилиндра к величине радиального зазора δ.

При максимальном относительном эксцентриситете ε = 1 увеличение утечек возрастает по сравнению с утечкой через концентрическую щель примерно в 2,5 раза [7].

Допускаемые утечки жидкости по зазорам золотника для распределителей при работе на масле с вязкостью 20...23 сСт, давлении 20 МПа и температуре масла 45...50 0С в зависимости от диаметра условного прохода dУ [1] приведены в табл. 5.4.

Таблица 5.4

d y , мм |

8 |

10 |

16 |

20 |

32 |

Qs, см 3 / мин |

50 |

120 |

200 |

200 |

300 |

Для уменьшения утечек жидкости в распределителе необходимо правильно выбрать материалы его деталей и способы их финишной обработки. Корпус распределителя чаще всего изготавливают из цементируемой стали, например сталь 20 с цементацией до твердости 54...60 НRСЭ. Золотник выполняется из сталей аустенитного класса с закалкой до твердости 58...62 HRCЭ, например сталь ШХ15. Поверхности скольжения должны быть гладкими и твердыми. Шероховатость поверхностей по Ra от 0,08 до 0,04. Применяемые способы чистовой обработки - прецизионное шлифование, притирка и хонингование. Для удаления возможных следов абразива, оставшегося после чистовой механической обработки, производится обработка ультразвуком [4].

Эффективным способом защиты от абразивного износа механическими примесями в рабочей жидкости служит поверхностное упрочнение всех скользящих поверхностей, имеющих небольшие зазоры. Для этого применяются цементация, азотирование, хромирование, анодирование и другие способы обработки поверхностей.

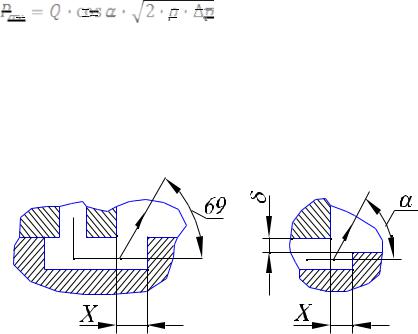

Кроме гидростатических сил на золотник действуют осевые гидродинамические силы потока жидкости. При уравновешивании радиальных составляющих силы, необходимые для перемещения золотника, зависят от осевых составляющих давлений струи PОС

(5.3)

где Q - расход рабочей жидкости через кромку золотника; α - угол направления струи; p - перепад давления на кромке.

Угол α в случае прямоугольных буртов золотника без зазоров и закруглений составляет 690 (рис. 5.2). При наличии зазора δ угол α при малых перемещениях х золотника изменяется от 0 до 450 и возрастает до 690 при х > δ.

Рис. 5.2. Гидростатические силы, действующие на золотник

Гидродинамические силы обычно стремятся переместить золотник в направлении закрытия щели. Для распределителей, применяемых в машиностроении, эти усилия сравнительно невелики и специальных средств защиты от них обычно не предусматривается.

При переключении распределителей в системе возможны гидравлические удары. Под гидравлическим ударом понимают [4] резкое изменение давления в

системе при быстром изменении скорости потока. Величина повышения давления

p = c . u . ρ, |

(2.23) |

где u - изменение скорости потока; c - скорость распространения упругих колебаний в трубопроводе,

c = c0 / (1 + k . E / E ТР) 0,5,

где c0 = (E /ρ) 0,5 - скорость распространения упругих колебаний в жидкости; E - адиабатический модуль объемной упругости; E ТР - линейный модуль упругости

материала стенок трубы; ρ - плотность жидкости;

k = 2 . (DН2 + DВ2) / (DН2 - DВ2),

DН и DВ - наружный и внутренний диаметры трубопровода.

Если в результате срабатывания распределителя скорость потока рабочей жидкости в трубопроводе начнет падать, то следует определить значение скорости жидкости u, которая будет в трубопроводе через промежуток времени

T3 = 2 . l /c, |

(2.25) |

где l - длина трубопровода (2l - учитывает время возврата к золотнику отраженной ударной волны).

Если время закрытия распределителя t3 < T3, то происходит полный гидравлический удар и в формуле (2.24) изменение скорости потока рабочей жидкости определяется как u = u0 - u, где u0 - начальное значение скорости потока, u = 0, т.е.

p = c . ρ . u 0 .

Если время закрытия распределителя t3 > T3, то в формулу (2.24) следует подставлять лишь максимальное значение перепада скорости u MAX за время T3, которое в первом приближении определяется из формулы для равномерного изменения скорости потока

u РАСЧ = u MAX . T3 / t 3. |

(2.26) |

Задаваясь допускаемым предельным значением изменения давления p, |

|

можно определить допускаемое значение u РАСЧ, а затем, зная |

u MAX и T 3, |

можно определить t 3. |

|

Резкому повышению давления при гидравлическом ударе препятствуют: наличие предохранительных клапанов и ответвлений потока, наличие отраженных волн пониженного давления, а также влияние гидравлических сопротивлений, ускоряющих затухание колебаний системы.

При ударе, вызванном движением инерционных масс, величину повышения давления p от гидроудара определяют [7] из условия равенства импульса силы изменению количества движения

P . . v,

где P - возникающая сила; t - время изменения скорости движущихся масс на v; m П - приведенная масса.

Для устранения ударов на рабочих кромках золотников выполняют конические фаски или дросселирующие прорези, обеспечивающие плавное изменение давления в камерах гидродвигателя. В распределителях с

гидравлическим и электрогидравлическим управлением предусматривается

возможность регулирования скорости перемещения золотника [1].

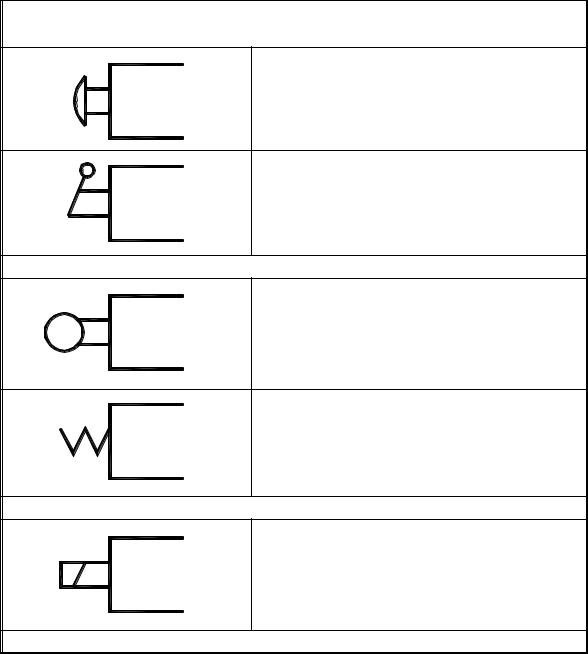

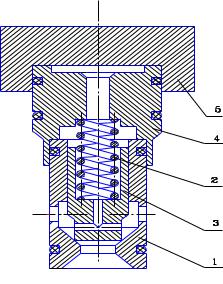

Обратные клапаны предназначены для свободного пропускания потока рабочей жидкости в одном направлении и запирания в другом. Обратный клапан (рис. 10.3) состоит из гильзы (1), в которой размещен плунжер (3), пружины (2), переходной втулки (4) и фланца (5).

Рис. 10.3. Обратный клапан |

Поток рабочей жидкости, подводимый с торца гильзы (1), преодолевая усилие пружины (2), отжимает плунжер (3) от седла и попадает через радиальные отверстия в гильзе (1) в гидросистему. При обратном направлении потока плунжер (3) прижимается к седлу, отсекая поток рабочей жидкости.

Технические характеристики обратных клапанов типа МКОВ (гидроаппараты вставного монтажа) приведены в табл. 10.5.

|

|

|

Таблица 10.5 |

||

|

|

|

|

|

|

Параметры |

Условный проход, мм |

|

|||

|

|

|

|

|

|

16 |

25 |

|

32 |

|

|

|

|

|

|||

Номинальное давление на входе, МПа |

|

32 |

|

|

|

Расход рабочей жидкости, л/мин: |

|

|

|

|

|

номинальный |

100 |

160 |

|

320 |

|

максимальный |

160 |

450 |

|

630 |

|

Номинальный перепад давления, МПа |

0,35 |

0,35 |

|

0,45 |

|

|

|

|

|

|

|

Масса, кг |

0,9 |

1,7 |

|

2,8 |

|