Lekcii

.pdf

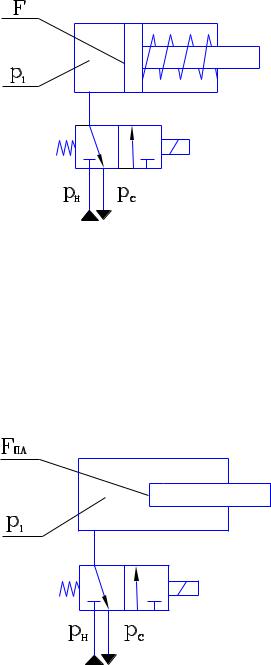

Рис. 4.3. Цилиндр с пружинным возвратом

плунжерные цилиндры (рис. 4.4), имеющие одну рабочую камеру, в которой создается переменное давление.

Рис. 4.4. Плунжерный цилиндр

Усилие развивается только в одном направлении, а для обеспечения обратного хода необходимо приложить внешнюю силу, что ограничивает применение подобных устройств. Усилие P, развиваемое плунжерным цилиндром, определяется по формуле

P = FПЛ . p1 |

. η М, |

(4.1) |

где FПЛ - площадь плунжера; p1 - рабочее давление в камере цилиндра; η М - механический КПД цилиндра.

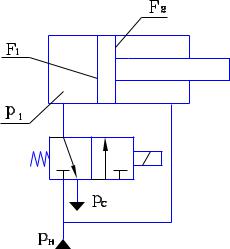

Цилиндры двустороннего действия могут быть как с одно-, так и с двусторонним штоком. В цилиндрах с односторонним штоком (рис. 4.5) сила P на выходном звене (штоке), обусловленная разностью давлений p1 и p2 в рабочих камерах, не является симметричной:

P = (F1 . p1 - F2 . p2) . η М, (4.2)

где F1 и F2 - площади поршневой и штоковой камер.

Рис. 4.5. Цилиндр с односторонним штоком

Этот недостаток устраняется при использовании цилиндров с двусторонним штоком (рис. 4.6). В этом случае сила P на выходном звене

P = F. (p1 - p2) . η М, |

(4.3) |

где F - площадь рабочей камеры.

Рис. 4.6. Цилиндр с двусторонним штоком

Отдельно выделим дифференциальный цилиндр. В штоковой камере (рис. 4.7) поддерживается постоянное давление pМ, а в поршневой - переменное давление p1. Развиваемое усилие определяется выражением

P = (F1 . p1 - F2 . pМ) . ηМ. (4.4)

Максимальное значение развиваемого усилия равно максимальному усилию

цилиндра с двусторонним штоком и составляет половину соответствующего усилия для

цилиндра с односторонним штоком.

Следует также отметить, что для управления дифференциальным цилиндром достаточно трехлинейного распределителя, а для управления цилиндром двустороннего действия необходим четырехлинейный распределитель.

Рис. 4.7. Дифференциальный цилиндр

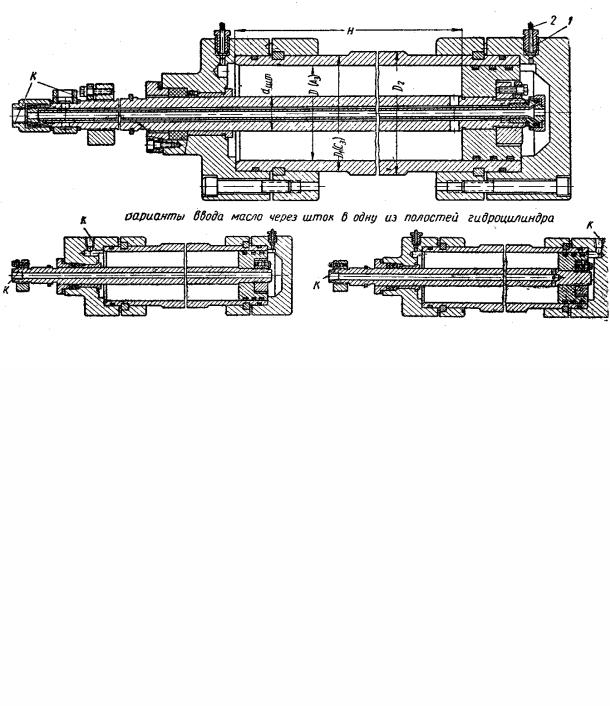

На рис. 4.8 показана типовая, широко распространенная, конструкция гидроцилиндра с односторонним штоком, который используется как силовой двигатель в двухпозиционных приводах, в однокоординатных следящих приводах с управляющим четырехщелевым золотником и в двухкоординатных следящих приводах, не требующих строго одинаковой рабочей площади силового двигателя при его реверсировании. Конструкция этого цилиндра рассчитана на рабочее давление масла до 5 Мпа.

Гидроцилиндр состоит из следующих основных деталей: стальной гильзы 1, чугунного поршня 2, уплотняемого тремя чугунными поршневыми кольцами 3, стального штока 4, уплотняемого манжетами 5, изготовленными из масляной резины или хлорвинила, передней 6 и задней 7 крышек, фланцев 8, имеющих опорные площадки для крепления цилиндра, и упорных полуколец 9.

Гидроцилиндр с подводом масла через шток показан на рис. 4.9.

Основные параметры цилиндров приводятся в их технической характеристике:

Номинальное давление, МПа |

10 |

Основные размеры, мм: |

|

диаметр поршня |

50 |

диаметр штока |

25 |

ход цилиндра |

200 |

Соотношение рабочих площадей поршня и штока, ϕ |

1,33 |

Номинальная сила цилиндра, кН, не менее: |

|

Тянущая |

14,1 |

Толкающая |

19,8 |

Скорость поршня, м/с |

|

максимальная |

0,7 |

минимальная |

0,5 .10-3 |

Коэффициент полезного действия: |

|

|

Гидромеханический |

0,96 |

|

общий: |

|

|

при уплотнении поршня манжетами |

0,96 |

|

при уплотнении поршневыми кольцами |

0,95 |

|

Внутренние утечки рабочей жидкости,см3/мин, не более: |

|

|

при уплотнении поршня манжетами и |

|

|

отсутствии его движения |

не допускаются |

|

при уплотнении поршневыми кольцами |

40 |

|

Наружная утечка, см3/мин, не более |

0,05 |

|

Полный 90 %-ный ресурс, млн. циклов, не менее |

5,0 |

|

90 %-ная наработка до отказа, млн. циклов, не менее |

2,0 |

|

Масса, кг |

8,75 |

|

|

|

|

|

|

|

Рис. 4.8. Цилиндр с односторонним штоком

Рис. 4.9. Цилиндр с подводом масла через шток |

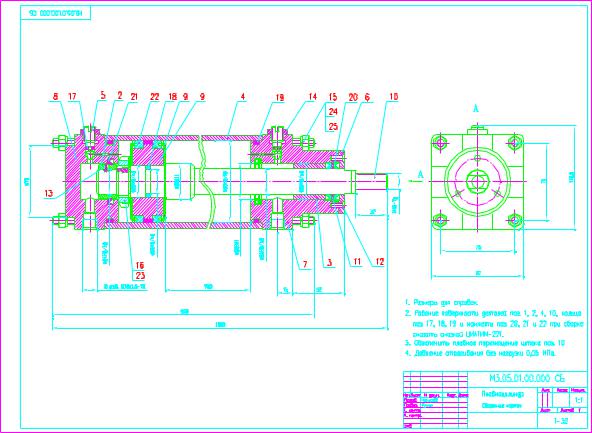

На рис. 4.10 приведен пример пневмоцилиндра с тормозными втулками. |

Рис. 4.10. Цилиндр с тормозными втулками |

Цилиндр состоит из поршня 1 (сплав Д16) с наплавкой фторопласта на наружной поверхности для уменьшения сил трения, установленного на штоке 10 (сталь 40Х), смонтированной на штоке 10 тормозной втулки 2, передней 7 и задней 8 крышек (сплав Д16), направляющей втулки 3 (бронза АЖ9), установленной в передней крышке 7, крышки грязесъемника 6 (сплав Д16), дросселей 5 (сталь 40Х), смонтированных в передней и задней крышках. Уплотнение поршня выполнено манжетами 18, установленных при помощи манжетодержателей 9. Уплотнение штока – при помощи манжет 20. Уплотнение неподвижных соединений осуществляется при помощи колец 17, 18, 19. В задней и передней крышках смонтированы манжеты 21. При перемещении поршня 1 воздух из выхлопной камеры вытесняется сначала через резьбовое отверстие в крышке, а при подходе тормозной втулки штока к манжетам 21, воздух начинает вытесняться через отверстие и дроссель в крышке, а затем резьбовое отверстие, что обеспечивает безударный подход поршня к крайнему положению.

Выбор типа цилиндра, его параметров, включения в гидравлическую или пневматическую схему зависит от предполагаемого цикла работы механизма, диапазона рабочих скоростей и необходимого усилия на выходном звене.

Например, при разработке гидроприводов металлорежущих станков гидроцилиндры условно можно разделить на три группы.

К первой группе относятся гидроцилиндры для движения подачи и перемещений суппортов, столов, головок у сверлильных, токарных, фрезерных и расточных станков. В этих станках большие действующие усилия, небольшие скорости перемещений, приме-

няемые в гидросистеме рабочие давления составляют 5-6 МПа, мощность гидропривода находится в диапазоне 2,5-3 кВт.

Ко второй группе относятся гидроцилиндры перемещения столов шлифовальных и хонинговальных станков. В этих станках действующие усилия небольшие, скорость движения столов от 10 до 50 м/мин, рабочее давление обычно не превышает 2 МПа, мощность гидропривода 4 - 5 кВт.

К третьей группе относятся гидроцилиндры, применяемые в протяжных, долбежных и строгальных станках, где развиваемые на выходном звене усилия измеряются десятками кН, скорости перемещений находятся в диапазоне 10 - 120 м/мин, рабочее давление составляет 6 - 15 МПа, мощность гидропривода находится в диапазоне 4 - 80 кВт.

Рабочее давление в гидросистеме выбирают исходя из допускаемых габаритных размеров гидропривода и целесообразности.

В качестве примера в табл. 4.1 приведены значения применяемых давлений в зависимости от силы резания.

Таблица 4.1

Сила резания, кН |

10 |

|

20 |

20 |

|

30 |

30 |

|

50 |

50 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Давление, МПа |

|

до 1,5 |

|

до 3,5 |

|

до 5,0 |

|

до 6,5 |

||||

Для установок, требующих небольших усилий на выходных звеньях при значительных скоростях перемещений, параметры гидроцилиндров выбирают по соотношению скоростей прямого V1 и обратного V2 хода:

d |

= |

1 - |

v1 |

, |

(4.5) |

|

v2 |

||||

D |

|

|

|

||

где D - диаметр цилиндра, d - диаметр штока.

В большинстве случаев диаметр гидроцилиндра определяют из заданных усилий на выходном звене и выбранного рабочего давления в гидросистеме при проведении энергетического расчета гидропривода.

Для предварительного определения диаметра штока d на практике пользуются соотношениями между рабочим давлением p в гидросистеме, диаметром цилиндра D и диаметром штока d, приведенными в табл. 4.2.

Таблица 4.2

Давление, МПа |

до 2,0 |

2 - 5 |

до 10 |

|

|

|

|

|

|

|

|

Диаметр штока, мм |

(0,2 - 0,3). D |

0,5 . D |

0,7. D |

|

|

|

|

|

|

|

|

Гильзы цилиндров делают из стальных бесшовных, бронзовых или чугунных труб.

Толщину s стенки определяют по формуле |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

sP |

|

|

|

|

||

S = 0,5 × dT × |

|

|

)-1 |

|

|

||

|

(sP - p × |

|

, |

(4.6) |

|||

3 |

|||||||

где s - толщина стенки, мм; d Т - внутренний диаметр цилиндра, мм; σ Р - допускаемое напряжение при растяжении, МПа; p - давление, МПа.

При выборе материалов для деталей гидроцилиндров необходимо учитывать как тип применяемой рабочей жидкости, находящейся в контакте с материалом, так и тип применяемых уплотнений подвижных и неподвижных соединений.

При использовании резиновых уплотняющих манжет рабочие поверхности деталей, соприкасающиеся с манжетой, должны иметь твердость не ниже 45 HRCЭ, покрытие не ниже Х.48 или многослойное Х.21 с последующим Х.24. Титановые поверхности следует оксидировать, для алюминиевых сплавов применять глубокое анодирование. Для изготовления направляющих элементов применяют латуни, бронзы или другие антифрикционные материалы.

Особое внимание при разработке объемных двигателей следует уделять выбору уплотнительных элементов и конструктивному оформлению мест уплотнения соединений.

Задачей уплотнительных элементов является предотвращение или уменьшение до допустимых пределов проникновения рабочей среды через соединение.

Наиболее распространены следующие типы уплотнений: механические (лабиринтные, кольцевые, радиальные, торцевые), эластомерные (прокладочные, кольцевые, манжетные, мембраны, сильфоны), набивочные (сальники) и жидкостные (винтовые, вихревые, центробежные, гидрозатворы). В машиностроении наиболее широко применяются эластомерные уплотнения, которые обеспечивают хорошую герметичность, удовлетворительное трение, простоту конструкции, компактность, низкую стоимость, совместимость со многими рабочими жидкостями.

Герметизация неподвижных соединений определяется микрогеометрией уплотняемых поверхностей, контактным давлением и дефектами поверхностей соединения. Большинство неподвижных соединений в гидроприводах машин выполняется при помощи резиновых колец круглого сечения по ГОСТ 9833-80. При монтаже резинового кольца в двигатель оно сжимается, создается контактное давление pК, обеспечивающее герметизацию соединения при всех режимах эксплуатации. Из опыта эксплуатации гидросистем известно, что для резин с модулем упругости E = 7 - 12 МПа необходимо обеспечить контактное давление pК = 1,5 - 3 МПа для новых уплотнений. Для пневмосистем обеспечивают контактное давление 0,7 МПА. Считая, что зависимость деформации резины от давления линейная и подчиняется закону Гука, определяют необходимую деформацию резинового уплотнения и необходимые конструктивные размеры канавок под резиновые кольца.

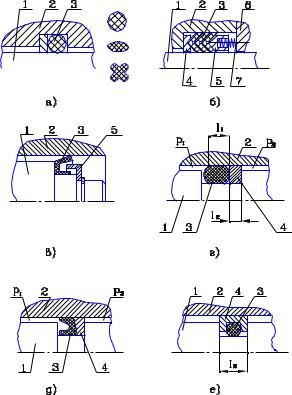

Для подвижных соединений гидроцилиндров применяются уплотнения различных типов. На рис. 4.11,а изображено уплотнение штока эластичным кольцом и защитной шайбой, на рис. 4.11,б - уплотнение штока шевронными манжетами, на рис. 4.11,в - уплотнение цилиндров U-образной манжетой, на рис. 4.11,г - уплотнение гильзы эластичным кольцом и защитной шайбой, уплотнение гильзы резиновыми манжетами и защитным кольцом показано на рис. 4.11,д. Манжеты рекомендуется устанавливать при значительном рабочем ходе (более 100 мм) или диаметре цилиндра (более 200 мм).

Рис. 4.11. Уплотнение подвижных соединений

При давлении до 10 МПа и скорости перемещения выходного звена 0,5 - 0,7 м/с широко используются эластичные уплотнения различного профиля поперечного сечения, обеспечивающего при монтаже оптимальное распределение контактного давления: кольца круглого, овального и X-образного сечения, манжеты. Наиболее универсальный уплотнитель - кольцо круглого сечения - может при движении штока скручиваться, что приводит к увеличению силы трения и требует тщательной обработки посадочной канавки. При действии давления p уплотнение сжимается в крайнем положении и частично выдавливается в зазор, что также приводит к увеличению силы трения и износу уплотнений. Для предотвращения этого явления уплотнения снабжают защитными кольцами, изготовленными из более твердого полимера (фторопласт-4 или литьевой полиамид 610). При наличии защитного кольца выдавливания не происходит и можно поднять рабочее давление в гидросистеме до 50 МПа.

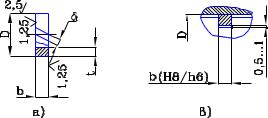

Посадочные места под кольца резиновые круглого сечения и манжеты резиновые уменьшенного сечения регламентированы соответственно по ГОСТ 9833 - 80 и ГОСТ 14896 - 84. Конструкция посадочных мест под манжеты для уплотнения цилиндра без защитного кольца приведена на рис. 4.12,а, при установке защитного кольца - на рис. 4.12,в. Конструкция посадочных мест под манжеты для уплотнения штока без защитного кольца - на рис. 4.13,а, с защитным кольцом - на рис. 4.13,в.

Рис. 4.12. Посадочные места под манжеты для уплотнения цилиндра

Рис. 4.13. Посадочные места под манжеты для уплотнения штока

Для колец круглого сечения шероховатость рабочих поверхностей должна соответствовать Ra = 0,1 - 0,25 мкм, а в ответственных гидроприводах Ra = 0,04 - 0,16 мкм, для манжет шероховатость Ra = 0,2 - 0,4 мкм. Рабочие поверхности следует подвергать финишной обработке, сглаживающей выступы микронеровностей: алмазное выглаживание, раскатка цилиндров, виброобработка, полирование штоков. При грубой обработке и наличии рисок на рабочей поверхности происходит быстрое изнашивание уплотнений, пропорциональное величине микронеровностей поверхности.

Возникающую в уплотнениях силу трения PF в практических расчетах определяют по конструктивным параметрам

PF = π . D . l . fТР . pК, |

(4.7) |

где D - уплотняемый диаметр, l - ширина контакта, зависящая от давления и деформации при установке кольца в канавку, fТР - коэффициент трения резины.

При монтаже комбинированного уплотнения, состоящего из резинового кольца и защитной шайбы, силу трения PF рассчитывают по формуле

PF = π . D . l1 . fТР . pК + π . D . l2 . fФ . p, (4.8)

где l1 и l2 - ширина контактной поверхности соответственно кольца и шайбы, fТР = 0,3 - 0,5 и fФ = 0,01 - 0,012 коэффициенты трения резины и фторопласта. На поверхности защитной шайбы pК = p, т.к. ее устанавливают в канавку без сжатия.

При уплотнении поршней гидроцилиндров, работающих со скоростями до 7,5 м/с в гидравлических системах с рабочим давлением до 50 МПа, применяют поршневые кольца. Кольца изготавливают из чугуна марки СЧ 20 по ГОСТ 1412-85. Кольцо имеет замок-прорезь под углом в 45o (рис. 4.14,а).

Рис. 4.14. Уплотнение поршневыми кольцами

В свободном состоянии ширина прорези δ1. При установке поршня в цилиндр кольцо деформируется и зазор не превышает десятых долей мм. Зазор необходим для монтажа колец в канавку и для компенсации тепловых расширений деталей цилиндра и самого кольца. В процессе эксплуатации герметичность соединения обеспечивается упругостью кольца и давлением рабочей среды, действующей на его внутреннюю цилиндрическую поверхность. Поршневые кольца отличаются большой долговечностью (8 - 10 лет), могут работать даже, если на зеркале цилиндра выполнены отверстия или канавки, имеют незначительные размеры и сравнительно низкий уровень силы трения

PF = π . fТР . D . b . (n . pК + p), |

(4.9) |

где fТР = (0,07 - 0,15) - коэффициент трения кольца; D - диаметр поршня; b - ширина кольца; n - количество колец на поршне (может быть от двух до девяти); p - рабочее давление; pК - контактное давление поршневого кольца, значения которого, в зависимости от диаметра D, приведены в табл. 4.3.

При давлениях, применяемых в машиностроении (до 10 МПа), и диаметрах гидроцилиндров до 200 мм устанавливают три поршневых кольца, при D > 200 мм монтируют четыре поршневых кольца. Пример установки поршневого кольца приведен на рис. 4.14,в.

Таблица 4.3

D, мм |

32 |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

|

|

|

|

|

|

|

|

|

|

pК, МПа |

0,202 |

0,165 |

0,145 |

0,133 |

0,127 |

0,109 |

0,102 |

0,076 |

0,07 |

|

|

|

|

|

|

|

|

|

|

Лекция № 4, 5

УПРАВЛЯЮЩИЕ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА

Управляющие устройства или гидроаппараты, как следует из названия, предназначены для управления потоком рабочей жидкости. Гидроаппараты подразделяются на направляющие и регулирующие.

Направляющие гидроаппараты или гидрораспределители предназначены для управления пуском, остановкой и направлением потока рабочей жидкости в двух и более гидролиниях в зависимости от внешнего управляющего воздействия.

Гидрораспределители выполняют с запорно-регулирующим элементом в виде золотника, совершающего осевое перемещение, или крана, совершающего поворотное движение. Конструктивные схемы распределителей золотникового и кранового типа приведены, соответственно, на рис. 5.1,а и рис. 5.1,б. В положении золотника распределителя, показанного на рисунке, основной поток